| CATEGORII DOCUMENTE |

| Agricultura | Asigurari | Comert | Confectii | Contabilitate | Contracte | Economie |

| Transporturi | Turism | Zootehnie |

Complexitatea operatiilor fizice, chimice si fizico-chimice din industria zaharului are drept scop crearea conditiilor optime pentru extragerea zaharozei din materia prima si cristalizarea acesteia cu un randament ridicat.

Dupa receptia sfeclei de zahar la fabrica, aceasta este supusa in continuare urmatoarelor faze tehnologice principale:

Ø Pregatirea sfeclei in vederea extragerii zaharului

Ø Extragerea zaharului din taiteii de sfecla

Ø Purificarea zemii de difuzie

Ø Concentrarea zemii subtiri

Ø Fierberea si cristalizarea zaharului

Aceste faze tehnologice principale, la realizarea carora mai contribuie o serie de operatii secundare - obtinerea varului si a gazului de saturatie necesare pentru purificarea zemii de difuziune, conditionarea si depozitarea zaharului - conduc la obtinerea unui zahar de calitate superioara caracterizat prin granulatie, coloratie, continut de zaharoza.

Schema tehnologica de obtinere a zaharului este prezentata in fig, 36.

Fig. 36 Schema tehnologica de fabricare a zaharului din sfecla de zahar

1. PREGATIREA SFECLEI IN VEDEREA EXTRAGERII ZAHARULUI

Dupa cum s-a aratat in primul capitol - Materii prime - materia prima folosita in industria zaharului din zona temperata o constituie sfecla de zahar care, dupa recoltare, este transportata la fabrica unde se face receptia cantitativa si calitativa.

Sfecla de buna calitate se depoziteaza pentru o perioada mai lunga iar sfecla de calitate inferioara (sfecla ce a suferit in urma atacului unor boli, daunatori sau seceta) este dirijata la fabrica pentru o prelucrare cat mai rapida.

Transportul sfeclei. Transportul se face cu mijloace auto sau CFR. Vagoanele sau autocamioanele cu sfecla se pot descarca folosind instalatia hidraulica Elfa, ce foloseste energia unui jet de apa cu o presiune de 2,5 - 3 at. Apa necesara pentru descarcare si transport Ia aceasta instalatie este de 600 - 800% fata de masa sfeclei. Ajutajul ce proiecteaza apa are posibilitatea de a se roti cu 360 in jurul punctului de articulatie al sau astfel incat jetul de apa sa antreneze sfecla in canalul transportor prin care amestecul de apa si sfecla este condus in canalul colector ce o aduce in fabrica sau pe platformele de depozitare temporara.

In curtea fabricii sunt amenajate platforme de depozitare a sfeclei, a caror capacitate permite functionarea fabricii cel putin 2 zile. Platformele, construite din beton, cimentate la suprafata, prezinta pereti laterali verticali iar fundul lor este prevazut cu o panta de- 10 inspre transportorul hidraulic.

Pe fundul platformei sunt prevazuti hidranti mobili prin care se orienteaza asupra sfeclei un jet de apa sub presiune de 2 - 3 at, astfel incat sfecla sa fie preluata din stiva si orientata in transportorul hidraulic

Pentru realizarea unei viteze de transport de l m/s este necesara o cantitate de apa de 400 - 700% fata de greutatea sfeclei, apa refolosindu-se dupa decantare si dezinfectare.

Pe transportorul hidraulic principal se prevede :

un sistem de reglare a cantitatii de sfecla ce intra in fabrica;

un prinzator de piatra;

un prinzator de nisip;

un prinzator de corpuri usoare pentru indepartarea impuritatilor grosiere pe care le contine sfecla, protejand astfel cutitele masinilor de taiat si asigurand obtinerea unor taitei de buna calitate.

Din canalul colector, sfecla este ridicata la masina de spalat cu unul din urmatoarele mijloace : roata elevatoare, pompa MAMUT, pompa de sfecla.

Roata elevatoare este folosita pentru ridicarea sfeclei la inaltimi de 10- 16 m, aceasta inaltime depinzand de adancimea canalului colector si diametrul rotii.

Pomepele de sfecla au avantajul ridicarii sfeclei la inaltimi mari, inaltimea de ridicare (20 - 25 m) depinzand de turatie. Acestea prezinta dezavantajul unei deteriorari mecanice avansate a sfeclei si, din aceasta cauza, se recomanda alegerea acelor pompe ce produc o deteriorare cat mai redusa a sfeclei in timpul ridicarii sale la masina de spalat.

Pompa MAMUT pentru ridicarea sfeclei este putin folosita in prezent.

Spalarea sfeclei - curatirea finala - se face in masini orizontale sau cu duze.

Masinile de spalat - formate dintr-o albie deschisa in care se rotesc 2 arbori pe care sunt montate brate ce asigura inaintarea si frecarea sfeclei - sunt compartimentate astfel:

I compartiment - spalarea sfeclei murdare, a noroiului de pe suprafata sfeclei; noroiul se colecteaza intr-un rezervor plasat sub fundul perforat al compartimentului iar apoi este evacuat;

al II-lea compartiment - eliminarea eventualelor pietre pe care le-ar contine sfecla; are rol de prinzator de piatra.

Exista posibilitatea ca masinile de spalat sa fie dotate cu un al treilea compartiment, ce joaca rol de colector de nisip si pietris marunt.

Trecerea sfeclei dintr-un compartiment in altul se realizeaza prin intermediul unor palete de constructie speciala, care o preiau din compartimentul in care sunt montate si o arunca in urmatorul.

Cantitatea de apa necesara spalarii este de 40 - 50% din greutatea sfeclei, iar circulatia apei este in contracurent cu sfecla, astfel incat apa proaspata spala mai intai sfecla mai curata si apoi cea murdara.

Amestecul sfecla/apa este apoi trecut pe un gratar ce are roiul de a separa apa antrenata sau pe un transportor hidraulic dotat cu un sistem mecanic de indepartare a apei. Daca nu se indeparteaza apa din sfecla, aceasta poate ajunge in taitei, in proportie de 10% fata de masa acestora, si falsifica bilantul zaharului prin cantarirea sfeclei la intrarea in fabricatie (rezulta un randament de extractie a zaharului mai mic decat cel real).

In fabricile moderne, spalarea sfeclei se executa intr-o sectie separata de fabrica pentru evitarea condensarii vaporilor de apa pe utilaje si a patrunderii in fabrica a infectiei odata cu apele de transport si de spalare.

Transportul sfeclei spalate in fabrica se executa cu o banda de transport inclinata, care aduce sfecla la cantarire sau in buncarele masinii de taiat.

Prin cantarire se tine evidenta sfeclei intrate in fabricatie de care se tine cont ia intocmirea bilantului zaharului. Procedeele moderne de cantarire folosesc cantare banda, ce cantaresc taiteii care intra in instalatia de difuzie si inregistreaza automat cantitatea lor.

Sfecla este apoi dirijata Sa masinile de taiat cu ajutorul unui elevator, un snec de sfecla sau un transportor cu banda.

Taierea sfeclei de zahar este o operatie importanta in procesul tehnologic de obtinere a zaharului, prin care se urmareste obtinerea taiteilor subtiri in vederea crearii conditiilor de extractie a zaharului din sucul celular al sfeclei.

Taiteii sunt fasii de sfecla, de o anumita lungime si forma (in sectiune - forma de V sau jgheab), aprecierea acestora facandu-se cu cifra Silin (cu valori intre 7 -20) ce da indicatii asupra grosimii taiteilor si a suprafetei lor. Cifra Silin reprezinta lungimea, in m, a 100 g taitei.

Pentru ca procesul de extractie (difuzie) a zaharului din taitei sa aiba loc in conditii optime, taiteii trebuie sa indeplineasca cateva conditii:

sa aiba o grosime determinata

taiteii prea grosi cer o incalzire mai accentuata, prezinta distanta mare de difuzie, reduc viteza de difuzie si, in concluzie, necesita un timp de difuzie mai lung sau un sutiraj mai ridicat pentru a obtine aceeasi extractie ca cea din taiteii mai subtiri.

Sutirajul reprezinta raportul intre greutatea zemii de difuzie extrase si greutatea sfeclei din care aceasta rezulta, exprimat in %. Se calculeaza in functie de continutul de zahar al sfeclei (digestia), de pierderile de zahar la difuzie si de continutul de zahar al zemii extrase:

![]()

unde : D - digestia sfeclei (% asupra sfeclei);

p - pierderile de zahar inregistrate la difuzie, in % ;

Zz - continutul de zahar al zemii de difuziune, in %.

taiteii prea subtiri dau greutati la separarea zemii din difuzoare prin infundarea sitelor, datorita tasarii lor. De asemenea, la obtinerea taiteilor subtiri se distrug mai multe celule si solutia extrasa rezulta cu puritate mai mica;

sa prezinte o suprafata neteda,

sa fie uniformi, iar forma trebuie sa asigure o buna spalare a lor cu zeama pe toate partile in aparatul de difuzie si o anumita rigiditate a taiteilor in conditiile de extractie (taiteii mai scurti si mai rigizi asigura o circulatie mai buna a zemii decat cei lungi si moi;

sa aiba o forma lunga si sa u contina terci si rebuturi - forma obisnuita a taiteilor de sfecla este de jgheab, care prezinta o mare rezistenta la tasare, suprafata maxima de contact intre zeama si taitei si rezistenta mica la trecerea zemii; cantitatea de rebuturi trebuie sa fie mai mica de 3% raportat la greutatea taiteilor.

Toate aceste conditii calitative, pe care taiteii trebuie sa le indeplineasca, se realizeaza numai printr-o aranjare si reglare buna a cutitelor in masinile de taiat.

Pentru a realiza forma de V a taiteilor in sectiune, cutitele au gura in forma de zigzag. In functie de modul de obtinere, cutitele pot fi de doua tipuri :

cutite frezate - tip Cizek si Konigsfeld - care, pentru obtinerea taiteilor in forma de V presupune succesiunea cutitelor unul dupa altul, exact in aceeasi pozitie pe suprafata sfeclei care se taie. Se obtin doar 45% taitei cu sectiunea in forma de V;

cutite stantate - cutite Goller - confectionate din tabla de otel de compozitie speciala; se monteaza decalat unul fata de cel consecutiv, cu o distanta egala cu 1/2 din deschiderea dintre 2 maxime consecutive pentru a obtine taitei in forma de V.

Ambele tipuri de cutite se construiesc in doua variante :

nr. l - un dinte complet in stanga

nr. 2 - un dinte complet in dreapta pentru a obtine taitei in forma de V.

Caracteristicile cutitelor folosite depind de calitatea sfeclei si de instalatia de difuzie folosita, iar tipul cutitelor determina lungimea optima a taiteilor.

Aceste cutite sunt montate in dispozitive speciale, denumite portcutit, prevazute pe discul orizontal al masinii de taiat sfecla.

Datorita prezentei acestor dispozitive, cutitele pot fi schimbate rapid.

Masinile de taiat se pot imparti in trei grupe, in functie de tipul sistemului de taiere:

masini centrifugale - cutitele sunt montate fix in peretii unui cilindru vertical iar sfecla se misca pe suprafata interioara a acestuia, fiind presata pe cutite de forta centrifuga;

masini cu disc - sistemul de taiere il constituie un disc rotitor (mobil) pe care sunt montate cutitele., iar sfecla sta relativ fixa pe acest disc ;

masini cu tambur orizontal - cutitele sunt montate pe peretii unui tambur orizontal, iar sfecla este mentinuta relativ fixa in interiorul tamburului cu ajutorul unui dispozitiv special.

La ora actuala sunt larg folosite masinile centrifugale si cele cu tambur orizontal.

Toate tipurile de masini de taiat trebuie sa corespunda urmatoarelor cerinte :

productivitate ridicata;

siguranta in exploatare ;

sa asigure calitati superioare taiteilor;

exploatare usoara si remont;

posibilitate de reglare a productivitatii.

EXTRAGEREA ZAHARULUI

Scopul extractiei este de a obtine cat mai mult zahar dintr-o sfecla data sub forma de solutie.

Procesul de difuzie a fost introdus in industria zaharului de Robert in anii

Zaharoza se gaseste in sfecla in sucul celular. Sucul, bogat in zaharoza, se gaseste in vacuolele celulelor de tesut parenchimatos. Aceste vacuole se maresc pe masura ce sfecla se maturizeaza, ajungand sa ocupe aproape tot interiorul celulei.

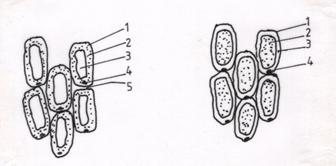

Marindu-se, vacuola impinge protoplasma catre periferia celulei, izolandu-se astfel sucul de membrana celulara care este permeabila (fig. 40).

Fig. 40. Plasmoliza celulei de sfecla

membrana; 2- protoplasma; 3- vacuola, 4- nucleu; 5- spatiu intercelular

Protoplasma sau citoplasma nu este permeabila decat pentru apa, zaharoza si restul substantelor putand sa o traverseze numai dupa o denaturare termica, numita impropriu plasmoliza. Sub actiunea caldurii, peste temperatura de 70 C, are loc coagularea substantelor proteice ale protoplasmei iar membrana isi pierde semipermeabilitatea, denaturandu-se.

Viteza de denaturare a tesuturilor radacinii de sfecla depinde de temperatura. Temperaturi mai mari de 80 C nu sunt recomandate deoarece duc la modificari nedorite in peretii celulari.

Zaharul dizolvat in sucul celular se poate extrage si prin deschiderea mecanica a celulelor la masina de taiat sfecla, insa proportia acestor celule este redusa (~ 10%).

Extragerea zaharului din taiteii de sfecla are loc prin mecanismul complex al difuziei, in doua etape :

migrarea zaharozei din interiorul celulelor in spatiul intercelular si de aici catre interfata solid-lichid, proces ce are loc la t = 75 - 80C si care poate fi denumit impropriu plasmoliza;

trecerea zaharozei de la interfata solid-lichid in faza lichida, aceasta fiind etapa caracterizata de un gradient de concentratie si de natura curgerii lichidului de extractie - faza de difuzie.

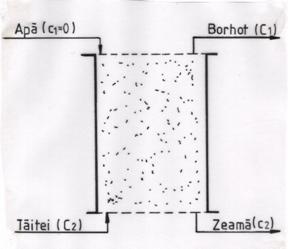

Circulatia lichidului de extractie raportat la taitei este in contracurent, urmarindu-se ca zeama de difuzie cu concentratie ridicata sa vina in contact cu taiteii ce contin o cantitate mare de zahar astfel incat, atunci cand paraseste instalatia de difuzie, zeama sa treaca peste taiteii proaspat introdusi.

In acelasi timp, pe masura ce concentratia in zahar a taiteilor scade, ei vin in contact cu zeama de difuzie de concentratie din ce in ce mai mica, in momentul parasirii instalatiei acestia venind in contact cu apa proaspata.

In figura 42 este redat schematic principiul difuziei in contracurent, prin acest sistem realizandu-se o diferenta de concentratie intre zeama de difuzie si materia prima pe parcursul intregii instalatii.

Fig. 42. Schema de principiu a difuziei in contracurent

Principalele avantaje ale extractiei in contracurent sunt:

folosirea unei cantitati mici de apa ( ~ egala cu cantitatea de sfecla supusa extractiei);

consum redus de caldura ta obtinerea zaharului in instalatia de vaporizare, datorita concentratiei zemii de difuzie.

Prin difuzie se intelege fenomenul de trecere libera a moleculelor unor substante dizolvate catre acea parte a solutiei unde concentratia este mai scazuta, pana ce in toata cantitatea de solutie se obtine aceeasi concentratie.

Procesul de difuzie, in ansamblul, este influentat de urmatorii factori :

calitatea materiei prime sfecla trebuie sa fie de buna calitate, proaspata, sa nu fi fost inghetata, sa nu aiba o structura lemnoasa, sa nu fie atacata de microorganisme si sa fie ajunsa la maturitate tehnologica in momentul recoltarii; sfecla vestejita, cu structura lemnoasa la taiere, da un procent ridicat de sfaramaturi si taitei de forma necorespunzatoare; sfecla recoltata inainte de vreme necesita un timp mai mare de extractie datorita unui coeficient de difuzie a zaharozei mic; sfecla atacata de microorganisme sau dezinfectata necorespunzator poate provoca aparitia de focare de infectie in instalatia de difuzie, aceasta ducand la pierderi importante de zaharoza;

calitatea taiteilor pentru a asigura o suprafata de contact cu zeama de difuziune cat mai mare si o circulatie normala a zemii de difuzie, taiteii trebuie sa fie cat mai lungi, subtiri si rezistenti la rupere;

calitatea apei folosite pentru difuzie deoarece la difuzie se utilizeaza apa de la condensator si condensatul, a caror alcalinitate (datorata amoniacului dizolvat) afecteaza difuzia prin hidroliza protopectinei din peretii celulari si, deci, cu influenta asupra filtrarii namolului si a purificarii zemii, este necesara ajustarea pH-ului la 5,6 - 6,0 prin adaos de bioxid de sulf, acesta avand si efect sterilizant,

temperatura are urmatoarele efecte asupra procesului de difuzie :

prin incalzirea initiala a taiteilor se produce plasmoliza celulelor favorizand difuzia zaharului din celule in exterior;

cresterea temperaturii conduce la scaderea vascozitatii solutiei si la accelerarea vitezei de deplasare a moleculelor in solutie

sterilizarea zemii (in cazul unor temperaturi ridicate, mai mari de 70C microorganismele sunt distruse) ;

durata difuziei este cuprinsa intre 60 - 100 minute, variind in functie de tipul de instalatie; depasirea timpului normal de lucru conduce la scaderea puritatii zemii de difuzie prin cresterea cantitatii de nezahar ce trece in zeama;

sutirajul cantitatea de zeama de difuzie extrasa in raport cu greutatea sfeclei - este cuprins intre 105 - 130%. Acesta influenteaza pierderile de zahar in borhot astfel un sutiraj mare = pierderi mici. Dar sutirajul prea mare (depasirea valorii maxime) conduce la obtinerea unei zemi de difuzie prea diluata ce necesita un consum mai mare de energie la concentrare ;

incarcarea specifica a aparatelor de difuzie cantitatea de taitei, Kg, corespunzatoare la l hl de volum util al aparatului - depinde de tipul de aparat si are valori cuprinse intre 60 - 70 Kg/hl. Nerespectarea incarcarii specifice are ca rezultat cresterea pierderilor de zahar in borhot si micsorarea productivitatii instalatiei

activitatea microorganismelor determina pierderi de zahar nedeterminate (de 0,1- 0,2% din masa sfeclei prelucrate) in instalatia de difuzie, prin consumarea zaharului, si producerea proceselor de fermentatie.

Microorganismele ajung in instalatia de difuzie prin una din urmatoarele cai:

Ø odata cu sfecla ce vine infectata de la recoltare;

Ø cu apele de transport, de spalare sau cu apa de difuzie, mai ales cand se foloseste apa de la presele de borhot,

Ø cu resturile de taitei care raman pe transportoare si jgheaburile de alimentare,

Ø si pentru combaterea infectiei se aplica urmatoarele masuri:

Ø mentinerea unei igiene riguroase in sectie ;

Ø tratarea apei de transport si spalare cu clor in cantitatea suficienta;

Ø dezinfectarea sfeclei inainte de taiere ;

Ø curatirea masinilor de taiat si aburirea lor cel putin o data pe schimb;

Ø dezinfectarea apei de difuzie ;

Ø mentinerea temperaturii in difuzoare la min. 60 C , -dezinfectarea instalatiei o data pe schimb cu solutie de formol 35%.

3. PURIFICAREA ZEMII DE DIFUZIE

Zeama de difuzie extrasa din instalatiile de difuzie nu poate fi prelucrata mai departe in starea in care se afla, deoarece :

contine particule in suspensie iar la incalzire se mai adauga albuminele coagulate, acestea trebuind eliminate;

particulele aflate in suspensie impiedica procesul de filtrare prin infundarea panzelor de filtru, lichidul obtinut la filtrare fiind opalescent si impur;

are reactie acida (~ 0,04% CaO) care, la incalzire duce la scaderea randamentului in zahar prin invertirea acestuia si antrenarea zaharului invertit in melasa;

are o culoare inchisa care s-ar transmite cristalelor de zahar;

are capacitate mare de spumare datorita continutului de saponine, ceea ce creeaza dificultati ia concentrare si impiedica fierberea si cristalizarea zaharului;

In general, zeama de difuzie contine o mare cantitate din nezaharul initial al sfeclei care trebuie eliminata din zeama inainte de concentrare si fierbere - cristalizare.

In acest scop, se face o purificare a zemii de difuzie obtinandu-se o zeama purificata - zeama subtire - care se concentreaza si cristalizeaza usor, dand cristale pure si o cantitate de melasa mica.

Cu toate ca s-au incercat numeroase metode de purificare in decursul timpului, totusi metoda clasica de tratare a zemii de difuzie cu CaO si CO2 este cea mai eficienta.

Procedeele care mai pot fi utilizate la purificarea zemii de difuzie sunt schimbul ionic, electrodializa sau osmoza inversa insa, datorita costurilor ridicate, doar procedeul prin schimb ionic este utilizat ca o purificare suplimentara a zemii de difuzie dupa procedeul de purificare calco-carbonic.

Purificarea calco-carbonica se poate realiza in mai multe etape, conform schemei :

Predefecarea urmareste precipitarea si coagularea nezaharului, care poate trece in stare insolubila in prezenta varului.

Defecarea are scopul de a suplimenta varul adaugat, care se va transforma in CaCO3 si va favoriza filtrarea

Carbonatarea I-a realizeaza o purificare suplimentara a zemii prin adsorbtia unei parti din nezaharul dizolvat, mai ales a substantelor colorante si a zaharurilor de calciu, la suprafata particulelor de carbonat de calciu.

Carbonatarea a II-a are scopul de a indeparta cat mai complet posibil varul si, in general, ionii de calciu, sub forma de CaCO3, care este practic insolubil in conditiile realizarii operatiei.

Predefecarea Prin tratarea zemii de difuzie cu 0,15 - 0,35% CaO are loc coagularea rapida si masiva a coloizilor. Coagularea este maxima cand se atinge pH-ul optim al zemii predefecate (10,8 - 11,2), respectiv atingerea punctului izoelectric al coloizilor (constituiti din proteine, pectine, saponine, araban, galactan, dextran; levan).

Pentru operatiile ulterioare purificarii este necesar ca toti coloizii sa treaca prin punctul izoelectric pentru a coagula, deoarece prin ramanerea lor in zeama ar produce mari dificultati la filtrare, decantare, cristalizare etc.

Cantitatea de precipitat coloidal care se formeaza la predefecare reprezinta 0"5 - l% din cantitatea de zeama.

Procedeele de realizare a predefecarii variaza in functie de modul de adaugare a varului, temperaturile de lucru, modul si cantitatile de reluare a precipitatului de CaCO3.

Cele mai uzuale procedee de predefecare sunt:

predefecarea simpla sau optima (Spengler, Botger);

predefecarea prin adaus progresiv de var (Kartasov, Dedek, Vasatko);

predefecarea progresiva prin tratarea zemii de difuzie cu zeama predefecata (Briegel-Mulier, Naveau).

Predefecarea simpla sau optima se bazeaza pe principiul tratarii zemii de difuzie, la temperatura de 30 - 40 C, dintr-o data cu toata cantitatea de var necesara atingerii pH-ului optim de 10,8-11,2.

Predefecarea progresiva (Briegel-Mulier) se bazeaza pe principiul tratarii zemii de difuzie in contracurent cu zeama predefecata, realizandu-se conditii optime de coagulare si adsorbtie pentru fiecare categorie de coloizi din zeama.

Aparatul de predefecare progresiva, cu functionare continua este impartit in mai multe compartimente, in care zeama (cu pH ~ 6) circula in sensul cresterii pH-ului, in ultimul adaugandu-se cantitatea de lapte de var necesara a se atinge pH-ul optim final. Faptul ca pectinele si proteinele zemii au tendinta de a adsorbi anioni din solutie, datorita unei diferente de potential dintre coloizi si cristalele de carbonat, a contribuit la diversificarea schemelor de purificare prin: recircularea de zeama tulbure de la carbonatarea I-a; recircularea zemii de carbonatarea I-a suprasaturata; reluarea namolului concentrat de la decantare sau chiar a namolului diluat de la filtre-presa.

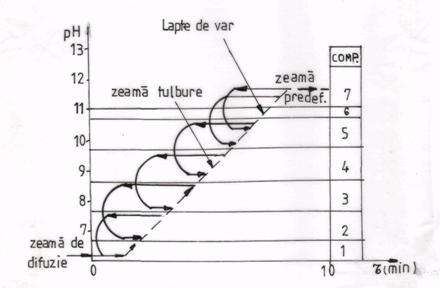

In figura 45 se prezinta variatia pH-ului in timpul predefecarii progresive intr-un aparat cu 7 compartimente, din care se observa atat cresterea pH-ului zemii de difuzie in functie de cantitatea de lapte de var adaugata, cat si variantele de recirculare prezentate mai sus.

Fig. 4 Variatia pH-ului in timpul predefecarii progresive

o Defecarea, in cazul unei defecari energice a zemii predefecate, care consta in :

adaosul varului (CaO) in zeama la 20 - 30 C in cantitate de

incalzirea si mentinerea amestecului la 75 - 85 C, timp de 10-15min. se realizeaza urmatoarele efecte;

precipitarea compusilor din zeama de difuzie, care reactioneaza cu ionii de Ca2+ si OH- ;

distrugerea substantelor termolabile (substante reducatoare si amide);

crearea conditiilor ca la carbonatare sa se formeze o masa absorbanta de cristale de CaCO3 ce ajuta la filtrarea zemii carbonatate ;

sterilizarea zemii prin actiunea varului asupra majoritatii microorgansimelor.

Reactiile importante ce au loc la defecare sunt:

descompunerea invertului si saponificarea amidelor : glutamina, asparagina, oxamida, cu formarea sarurilor de calciu si eliberarea amoniacului;

formarea acidului oxalic din substantele oxalogene, cu punere in libertate a bazelor (KOH, NaOH) ce formeaza alcalinitatea naturala a zemii purificate;

peptizare partiala a complexului proteine - pectine sub influenta concentratiei ridicate a ionilor OH- si in prezenta zaharozei si crestere a gradului de dispersie al particulelor din faza solida.

Se stie ca substantele pectice ajung in zeama de difuzie daca nu se lucreaza corect la difuzie si zeama contine pulpa fina de sfecla in suspensie.

La defecare, acidul pectic, rezultat din hidroliza pectinei sub actiunea varului, da pectatul de calciu, un compus gelatinos care, impreuna cu arabanul - ce nu este descompus de var - provoaca foarte mari greutati la filtrare.

La defecare sunt descompuse si albuminele coagulate la predefecare, ele fiind transformate in albumoze si peptone.

Factorii ce influenteaza operatia de defecare sunt:

regimul optim de temperatura este de 70 - 85 C, aceste temperaturi asigurand o desfasurare relativ rapida a reactiilor de descompunere si o distrugere a zaharozei neinsemnata;

durata defecarii variaza in functie de temperatura astfel; 15 min/70 - 75 C;5-10min./75-85C;

alcalinitatea. si sarurile de calciu de la defecare Alcalinitatea zemii filtrate de la defecare se datoreaza prezentei in ea a Ca(OH)2 si NaOH ce apar din reactiile de precipitare. De asemenea, in solutie se formeaza o serie de saruri de calciu solubile si se afla zaharoza libera sau ca zaharat de calciu, potasiu, sodiu, care, la un loc, participa la alcalinitate.

La conducerea operatiei de defecare, in practica trebuiesc respectate 3 etape :

adaugarea varului - care se realizeaza inainte de incalzirea zemii datorita solubilitatii mai mari a acestuia la temperaturi scazute;

incalzirea zemii la temperatura de defecare,

mentinerea zemii in conditiile de temperatura si pH pentru desfasurarea cat mai completa a reactiilor.

In practica, pentru a evita pericolul de peptizare a coloizilor se folosesc defecatoare verticale, cu fundul in forma de trunchi de con, prevazute cu dispozitive de amestecare sau cu instalatii interioare de circulatie fortata.

La defecare, ca si la predefecare, se utilizeaza oxid de calciu (sub forma de lapte de var. Aceasta prezinta urmatoarele avantaje :

laptele de var se obtine usor, in instalatii simple;

concentratia de Ca(OH)2 constanta;

se pot separa mai usor impuritatile (nisip, pietris) ;

se poate doza mai usor.

Dozarea se face in mod automat, in functie de cantitatea de zeama predefecata sau de zeama bruta.

Carbonatarea I-a. Scopul acestei operatii tehnologice este de a precipita excesul de var adaugat la defecare sau in timpul carbonatarii sub forma carbonatului de calciu, ce constituie agent de purificare (prin adsorbtie) si adjuvant de filtrare.

Pentru a imbina cele doua roluri ale CaCO3 (ele fiind diametral opuse) este necesar ca la carbonatare sa se mentina un pH scazut (reduce gradul de ionizare al CO2), aceasta realizandu-se prin recirculare de zeama saturata sau prin defeco-carbonatare simultana.

Mentinerea unui pH optim (care este egal cu cel de la predefecare) este necesara, deoarece coagulul coloidal obtinut la predefecare trebuie sa gaseasca in zeama conditii optime de coagulare pentru a nu peptiza, pana cand ajunge la separare prin decantare si filtrare sau filtrare. Zeama defecata este tratata, pentru saturatie, cu gaz provenit de la cuptorul de var, care contine 26 - 34% CO2, pana la alcalinitatea de 0,06 - 0,10% CaO, corespunzatoare pH-ului optim de 10,8-11,2.

Regimul de lucru la carbonatarea I-a se desfasoara la urmatorii parametrii:

temperatura zemii - 85-95 C ;

durata procesului de saturare - ~ 8 minute ;

concentratia CO in gazul de saturatie - 26 - 34% ;

pH-ul final al zemii saturate este cuprins intre 10,8-11,2.

Nerespectarea acestor parametri conduce la modificarea caracteristicilor zemii, respectiv scaderea vitezei de filtrare si cresterea coloratiei zemii, precum si o spumare abundenta si necesitatea maririi duratei de carbonatare.

Zeama clara obtinuta la carbonatarea I-a trebuie sa indeplineasca urmatoarele conditii:

varul si nezaharul sa fie precipitat si coagulat cat mai complet;

sa prezinte o buna viteza de sedimentare;

sa prezinte o viteza de filtrare buna,

precipitatul sa aiba o structura granulara cu densitate mare,

zeama filtrata sa fie limpede, deschisa la culoare.

In practica, parametrii urmariti la controlul operatiei sunt :

v alcalinitatea zemii, care trebuie sa se situeze intre 0,08-0,1% CaO;

v viteza de sedimentare ;

v capacitatea de filtrare ;

v gradul de limpiditate al zemii concentrate ;

v puritatea zemii de carbonatarea I-a.

Carbonatarea a II-a. La carbonatarea a II-a are loc precipitarea cat mai completa a ionilor de calciu ramasi in zeama filtrata de la carbonatarea I-a, pentru aceasta reglandu-se alcalinitatea zemii la valoarea optima.

Substantele nedescompuse in etapele anterioare (substantele alcalogene, amidele si zaharul reducator) se descompun la carbonatarea a II-a, iar substantele colorate, de tip melanoidinic formate in etapele purificarii, se adsorb pe carbonatul de calciu.

![]() Reactiile chimice fundamentale ce au loc la carbonatarea a

II-a sunt:

Reactiile chimice fundamentale ce au loc la carbonatarea a

II-a sunt:

gazul de saturatie (CO2) reactioneaza cu apa ti formeaza acid carbonic care actioneaza asupra

varului dizolvat, reducand alcalinitatea zemii:

Ca2+(OH)2- + H2+

/ CO32- CaCO3 + H2O

acidul carbonic reactioneaza si cu hidroxizii alcalini, transformandu-i in carbonati:

![]() 2 K+/OH- + H2/CO32- K2+/CO32-

+ H2O

2 K+/OH- + H2/CO32- K2+/CO32-

+ H2O

hidroliza carbonatilor alcalini, care mentine reactia bazica a mediului:

![]()

![]() K2+/CO32-+ H+/OH- KHCO3 + K+/OH-

K2+/CO32-+ H+/OH- KHCO3 + K+/OH-

![]() ionii de

calciu si carbonat formeaza CaCO3 care precipita:

ionii de

calciu si carbonat formeaza CaCO3 care precipita:

![]()

![]() K2+/CO32- +

Ca2+/A2- CaCO3 +2K+/A'

K2+/CO32- +

Ca2+/A2- CaCO3 +2K+/A'

(unde A- este un anion oarecare).

In acest mod, continutul de saruri solubile de Ca se reduce, acesta fiind scopul operatiei de carbonatare a II-a.

Daca se continua carbonatarea la temperaturi mai mici de 100C, dupa transformarea totala a KOH si NaOH in K2+CO32- si Na2+CO32-, rezulta zeama supracarbonatata (se produc bicarbonati, care sunt mult mai solubili in zeama decat carbonatii);

![]() K2+ /CO32- +

K+/HCO3- 2 K+/HCO3-

K2+ /CO32- +

K+/HCO3- 2 K+/HCO3-

![]() Ca2+/CO32- + K+/HCO3- Ca2+/(HCO3)2-

Ca2+/CO32- + K+/HCO3- Ca2+/(HCO3)2-

In acest fel continutul de saruri solubile de calciu incepe sa creasca. Regimul de lucru la carbonatarea a II-a este urmatorul:

temperatura - 95 - 96 C :

durata operatiei - 5 - 10 min. ;

pH optim - 9 - 9,5 ;

alcalinitate - 0,01 - 0,02% CaO.

Datorita calitatii inferioare a sfeclei sau daca procesul nu este condus corect - temperatura prea ridicata, durata mai mare, apa de difuzie cu pH necorespunzator-, in zeama trec cantitati mari de pectines zahar invertit, compusi cu azot, care se combina cu calciul, ingreunand astfel eliminarea corespunzatoare a sarurilor de calciu.

Rezulta astfel ca, procesul de indepartare a calciului cu ajutorul CO2 in timpul carbonatarii a II-a este complex, reactiile ce au loc depinzand de compozitia zemii si de prezenta zaharului.

In timpul procesului de carbonatare a II-a se urmaresc urmatorii parametrii:

pH-ul - se verifica permanent pentru mentinerea unei valori optime de pH acesta fiind dependent de calitatea sfeclei;

continutul minim de saruri de calciu din zeama de carbonatarea a II-a - se regleaza automat ;

temperatura.

Zeama clara obtinuta ia carbonatarea a II-a are o puritate de 86 - 95%, in functie de calitatea sfeclei prelucrate, este transparenta si are o coloratie galben-nai. imprimata de produsii de descompunere ai zaharurilor reducatoare sub actiunea varului.

4. CONCENTRAREA (VAPORIZAREA)

Operatia de concentrare prin vaporizarea apei urmareste indepartarea, in proportie cat mai mare, a apei din solutia purificata astfel incat separarea prin cristalizare a zaharului sa fie cat mai accesibila.

Astfel, solutia purificata se supune fierberii in statia de vaporizare, unde ea pierde cam 7 - 8 Kg apa/Kg zahar, ajungand la un continut de substanta uscata de

Statiile de concentrare din industria zaharului sunt formate din mai multe aparate, legate in serie, lucrand ne principiul efectului multiplu, prin aceasta urmarindu-se reducerea consumului de abur primar in raport cu cantitatea totala de apa evaporata si a necesarului de apa de racire.

In timpul operatiei de concentrare prin vaporizare, zeama suporta modificari chimice care sunt cu atat mai mari cu cat timpul de stationare la temperatura ridicata este mai mare si cu cat zeama este mai putin termostatabila.

Cele mai importante transformari care au loc in cursul concentrarii sunt:

modificarea alcalinitatii;

formarea precipitatelor in stare de suspensii sau de cruste;

descompunerea zaharului si cresterea coloratiei.

Statia de concentrare asigura obtinerea unui sirop cu concentratie constanta si adecvata conducerii cristalizarii prin fierbere si furnizeaza abur de incalzire pentru diferitele operatii tehnologice ale fabricii.

De asemenea, condensatul rezultat poate fi folosit pentru alimentarea cazanelor de abur la incalzire si in scopuri tehnologice.

Aparatele de concentrare se caracterizeaza prin :

transfer intens de caldura ,

productivitate specifica mare ;

descompunere minima a zaharului :

consum specific de metal minim/m2 de incalzire ;

simplitatea constructiei, comoditate in exploatare si remont;

posibilitatea reglarii regimului, a amplasarii unei suprafete maxime intr-un aparat la diametrul optim

FIERBEREA SI CRISTALIZAREA ZAHARULUI

Prin fierbere (realizata in aparate vacuum) se urmareste evaporarea in mod gradat a apei din siropul gros rezultat la concentrare, consecinta fiind ca, la un continut de substanta uscata constant - corespunzator unei stari de suprasaturatie -, zaharoza din solutie cristalizeaza.

Pe masura ce apa din sirop se evapora are loc cresterea concentratiei globale in substanta uscata (de la 64 - 66% ia 82% si in final 92,5 - 94% s.u.), ceea ce conduce la cresterea vascozitatii amestecului (devenit un amestec de sirop si cristale) si la transformarea lui in masa groasa.

Masa groasa este o suspensie de cristale intr-un sirop intercristalin (sirop mama), ce contine toate impuritatile initiale din masa, puritatea siropului intercristalin fiind inferioara puritatii masei fierte.

Siropul mama, din care nu mai este rentabil sa se obtina zahar prin fierbere si cristalizare, se numeste melasa aceasta fiind caracterizata de un continut de s.u. ~ si -50% zahar.

Fierberea se efectueaza intr-un aparat de vaporizare prevazut cu spatiu pentru fierberea maselor, camera de incalzire (cu abur) si un spatiu de vapori. Conducta de evacuare a vaporilor este conectata la condensator care este legat la pompa de vid.

Zaharoza este considerata ca fiind o substanta foarte solubila in apa : l g apa dizolva 2,19 g zaharoza la 30C, comparativ cu numai 0,36g NaCl sau 0,37g KCl.

Solubilitatea zaharozei creste proportional cu cresterea temperaturii, aceasta putand fi exprimata prin coeficientul de solubilitate

Coeficientul de solubilitate, H0, reprezinta cantitatea de zahar, in Kg. care se dizolva intr-un Kg de apa la o anumita temperatura :

![]()

Intr-o solutie pura, la saturatie, cristalele de zahar nici nu se dizolva, nici nu cresc, pentru o anumita temperatura si presiune Daca presiunea variaza, pozitia curbei se modifica. Curba de saturatie imparte zona diagramei in doua suprafete : zona de suprasaturatie si zona de subsaturatie.

Starea de suprasaturatie este definita prin raportul dintre concentratia solutiei suprasaturate la temperatura t si concentratia solutiei saturate la aceeasi temperatura:

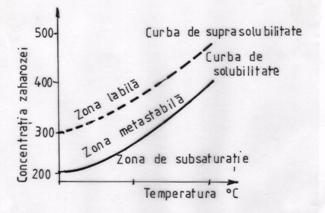

Tinandu-se seama de solubilitatea zaharozei s-au realizat curbele de suprasaturatie pentru zaharoza, aratandu-se zonele de concentratie pentru diferite temperaturi (fig 46) Solutiile de zaharoza saturate au a = l, iar solutiile suprasaturate α> 1.

Fig. 46. Diagrama echilibrului de faze a solutiilor de zaharoza

Daca in solutia de zaharoza se adauga un al treilea component are loc o modificare a solubilitatii zaharozei (creste sau scade) in functie de natura si concentratia nezaharului adaugat.

Solubilitatea zaharozei in solutii impure se determina cu ajutorul 'coeficientului de saturatie, a'', definit prin raportul dintre coeficientul de solubilitate h1 al solutiei impure la temperatura t si coeficientul de solubilitate Ho al solutiei pure la aceeasi temperatura t:

α' arata de fapt de cate ori zaharoza este mai solubila in apa, in prezenta nezaharurilor, fata de solutiile pure, la aceeasi temperatura.

Cristalizarea siropului mama presupune urmatoarele faze :

concentrarea pana la suprasaturatia de insamantare ;

introducerea centrelor de cristalizare;

cresterea cristalelor formate, pana la obtinerea marimii dorite ;

ingrosarea (coacerea) finala a masei groase.

Atingerea zonei labile prin concentrare se poate realiza practic prin 3 tehnici : asteptarea, provocarea unui soc termic sau mecanic si insamantarea (introducerea de germeni cristalini), stabilizarea germenilor formati, precum si alegerea perioadei respective, constituind, in cea mai mare parte, arta fierbatorului de zahar. Se utilizeaza aproape exclusiv insamantarea.

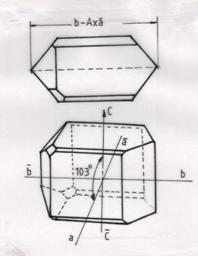

Cristalul de zaharoza apartine sistemului cristalin monoclinic sferoidal, fiind caracterizat de 3 axe de simetrie cu intercepte egale, doua fiind reciproc perpendiculare, in timp ce a 3-a este inclinata (fig. 47).

Fig. 47. Reprezentarea schematica a cristalului de zaharoza

In timpul fierberii, unele din fetele cristalului de zaharoza pot disparea datorita depunerii zaharozei pe fete.

Pentru cresterea cristalului este necesar ca moleculele de zaharoza din solutie sa se fixeze in faza cristalina, viteza de cristalizare, K, fiind definita de relatia:

![]()

unde : ΔG - variatia masei cristalului, mg ;

S - suprafata cristalelor, m2;

t - timpul, minute,

si reprezentand cantitatea de zahar ce cristalizeaza intr-un minut pe o suprafata de 1m2, avand valori diferite, determina variatia formei si dimensiunile cristalelor.

Factorii ce influenteaza viteza de crestere a cristalelor sunt:

gradul de suprasaturatie trebuie mentinut corespunzator pentru a nu apare pericolul formarii spontane de noi centre de cristalizare;

temperatura prin cresterea temperaturii scade vascozitatea, favorizand miscarea moleculelor de zaharoza catre cristale, deci creste viteza de cristalizare, dar in acelasi timp reduce suprasaturatia;

puritatea impuritatile impiedica depunerea zaharozei pe cristale; se calculeaza cu relatia :

![]()

alcalinitatea influenteaza negativ viteza de cristalizare, rezultate bune obtinandu-se cu siropurile care au reactie neutra sau slab alcalina;

agitarea siropurilor favorizeaza miscarea moleculelor de zaharoza spre cristal si reinnoirea continua a straturilor de sirop din jurul cristalelor;

marimea si cantitatea de cristale in siropurile cu cristale marunte, care au suprafata totala mai mare, viteza de cristalizare, exprimata in Kg/h_ este mai mare,

Siropul primit de la statia de evaporare este concentrat in aparatele vacuum pana la un grad de suprasaturatie din zona metastabila,

In aceasta solutie se provoaca aparitia centrelor de cristalizare prin insamantare, care permite obtinerea unei cristalizari mai uniforme.

Germenii sunt aspirati in aparatul de fiert, sub forma unei pudre care contine numarul de cristale dorit. Pentru o dispersare buna a germenilor se recomanda formarea unei suspensii intr-un lichid volatil, care nu dizolva cristale de zahar (alcool etilic).

In functie de marimea cristalelor de zahar care urmeaza sa fie obtinute (zahar cu granulatie mare sau mica), numarul germenilor introdusi variaza de la 106 - 108/hl masa groasa.

In general, se practica obtinerea unui zahar cu granulatie medie.

Cand numarul de cristale format este suficient se opreste formarea in continuare a cristalelor prin reducerea suprasaturatiei siropului-mama, obtinandu-se in acest fel asa-numitul 'picior de fierbere'.

Cresterea cristalelor se realizeaza prin introducerea continua de sirop, care aduce in aparat zaharoza necesara dezvoltarii germenilor. Apa adusa cu siropul trebuie sa fie evaporata, astfel ca siropul-mama este mentinut la o usoara suprasaturatie (α = 1,05 - 1,10), ceea ce impiedica dizolvarea cristalelor deja formate sau nasterea de noi germeni de cristalizare,

Deci, in aceasta faza se urmaresc :

mentinerea suprasaturatiei siropului-mama la o valoare favorabila cresterii cristalelor, fara formarea altora;

introducerea siropului astfel incat evaporarea sa fie direct proportionala cu viteza de depunere a zaharozei pe cristalele existente. In practica, pentru obtinerea unei cresteri rapide a cristalelor se foloseste un sirop de puritate ridicata in etapa de insamantare deoarece, in aceleasi conditii de fierbere, cristalele cresc mai repede la o puritate inalta a siropului. Siropurile de alimentare ale aparatelor vacuum trebuie incalzite cu 3 - 6 C peste temperatura de fierbere a masei din aparate pentru a preveni supraincalzirea sau racirea masei si afectarea suprasaturatiei.

Pe masura cristalizarii treptate a zaharului, puritatea siropului-mama scade si aparatul se umple cu o suspensie de cristale intr-un sirop-mama care poarta denumirea de masa groasa.

Ingrosarea finala sau 'coacerea' masei groase constituie ultimul stadiu al fierberii.

Odata umplut aparatul cu masa groasa se intrerupe alimentarea cu sirop si se concentreaza masa pana la o concentratie de 92 - 92,5 Bx. De asemeni, in afara de respectarea concentratiei trebuie urmarita si puritatea siropului intercristalin, respectiv scaderea puritatii realizate prin fierbere.

In cazul concentrarii finale se are in vedere ca masa sa nu stagneze pentru a nu favoriza formarea de conglomerate sau nuclee 'false' de cristale.

Pentru atingerea puritatii cerute a zaharului, solutia-mama nu poate fi epuizata complet intr-o treapta de cristalizare. Continutul de cristale al maselor de produse este corelat cu puritatea si continutul lor de substanta uscata.

Cand fierberea este gata, masa groasa se descarca in malaxorul situat sub aparatul de fiert si temperatura scade repede cu 5 - 6 C, ceea ce corespunde la o crestere a suprasaturatiei cu 0,1, creandu-se astfel pericolul formarii fainii. Pentru prevenirea acestei situatii se stropeste masa cu ~ 0,5% apa incalzita cu 3-5C peste temperatura masei groase, incat coeficientul de suprasaturatie sa se mentina intre limitele 1,03 - 1,0

Din malaxor, masa fierbinte se dirijeaza ia centrifugare, aparatul vacuum pregatindu-se (spalare cu aburi pentru a indeparta cristalele ramase) pentru urmatoarea sarja.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 9776

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2024 . All rights reserved