| CATEGORII DOCUMENTE |

| Animale | Arta cultura | Divertisment | Film | Jurnalism | Muzica |

| Pescuit | Pictura | Versuri |

Depunerea laser pulsata

Principiile depunerii

Dintr-un numar larg de definitii propuse in literatura pentru depunerile cu laseri pulsati (PLD) mentionam cateva dintre cele mai interesante sinonime: laser evaporation, laser-assisted deposition and annealing, laser flash evaporation, laser-assisted sputtering (pulverizare asistata de laser), laser MBE, hydrodinamic sputtering (pulverizare hidrodinamica), laser ablation, laser ablation deposition (depunere prin ablatie laser), photonic sputtering (pulverizare fotonica) sau laser evaporation deposition (depunere prin evaporare laser). Mentionam ca un numitor comun al acestor definitii este succesiunea a doi pasi esentiali : vaporizarea, urmata de depunerea pe un colector apropiat. In prezent este general acceptat ca in comparatie cu alte tehnici aplicate la depunerea de straturi subtiri de inalta calitate, PLD are cel putin urmatoarele avantaje : capacitatea de a reproduce in straturi subtiri starea stoechiometrica si cristalografica a multor materiale complexe, o rata de crestere relativ inalta de 1-5 A/puls si chiar mai mare; o sursa de energie independenta de mediul de depunere; lipsa necesitatii unui vid inalt; presiunea gazului relativ inalta (mai mare decat cateva sute de pascali); o relativa simplitate a instalatiei de crestere oferind o mare versatilitate experimentala (de exemplu, multistraturi si dopari) si o foarte redusa contaminare a stratului datorita folosirii luminii pentru provocarea ablatiei. Este unanim acceptat ca depunerile cu ajutorul laserului pot reduce foarte mult costurile si pot permite cresteri mai complexe de straturi subtiri. In afara acestor consideratii exista de asemenea, interesul in testarea posibilitatii depunerilor cu ajutorul laserului pentru a salva timp, energie si materiale scumpe, cu minimum de poluare a biosferei.

Foarte simplificat, interactiile dintre radiatia laser de inalta intensitate si tinta, in scopul de a provoca expulzarea de substanta fina (ablatie) consta in secvente de incalzire, topire, vaporizare si ionizare a tintei, urmata de generare,

absorbtie, emisie si reglare optica a plasmei. Este de asteptat

ca temperatura inalta a plasmei (10![]() K

si chiar mai mare) sa mareasca reactiile chimice dintre elemente.

K

si chiar mai mare) sa mareasca reactiile chimice dintre elemente.

Cand PLD este realizata in mediul unui gaz activ chimic, substanta ablata interactioneaza cu molecule de gaz prin canale lineare sau in special nelineare si un strat cu compozitie ce difera mult de materialul de baza eventual depus. Aceasta metoda este cunoscuta de obicei ca PLD reactiv (RPLD). In cazul RPLD, compusul format in reactiile chimice este mai scump si/sau are caracteristici mai bune din punct de vedere al unei aplicatii precise decat acela al materialului tinta.

Dupa

incetul si cam deceptionantul inceput din anii 1960, PLD si RPLD au ramas

practic nedezvoltate pentru urmatoarele doua decade. Primul raport privind

intentia depunerii unei substante laser ablata a fost dat de Smith si Turner.

Este interesant de observat ca acesti autori erau departe de a fi satisfacuti

de performanta straturilor subtiri pe care le-au obtinut. Ei au utilizat o

sursa neintrerupta de laser cu rubin si au incercat sa depuna PlCI![]() ,

MoO

,

MoO![]() ,

CdTe, ZnTe si PbTe in filme subtiri. Ei raporteaza ca filmele obtinute sunt

neuniforme si foarte putin aderente la substrat. A trebuit sa se astepte

puternica dezvoltare a surselor laser din anii 1970-1980. Noile surse laser de

intensitate mare au fost capabile sa trimita pulsuri laser scurte de ordinul nanosecundelor

si mai tarziu al picosecundelor si chiar al femtosecundelor. Un pas esential a

fost progresul sursei laser cu puls UV puternic folosind excimeri sau laseri cu

corp solid cu frecvente triplate sau cvadruplate. Aceasta face posibila

vaporizarea congruenta, insotita de aprinderea plasmei. In acest fel dispar

dificultatile legate de transferul stoechiometric al substantei de la tinta sau

pentru reactiile chimice controlate avand ca rezultat depunerea unui strat

subtire foarte uniform si aderent.

,

CdTe, ZnTe si PbTe in filme subtiri. Ei raporteaza ca filmele obtinute sunt

neuniforme si foarte putin aderente la substrat. A trebuit sa se astepte

puternica dezvoltare a surselor laser din anii 1970-1980. Noile surse laser de

intensitate mare au fost capabile sa trimita pulsuri laser scurte de ordinul nanosecundelor

si mai tarziu al picosecundelor si chiar al femtosecundelor. Un pas esential a

fost progresul sursei laser cu puls UV puternic folosind excimeri sau laseri cu

corp solid cu frecvente triplate sau cvadruplate. Aceasta face posibila

vaporizarea congruenta, insotita de aprinderea plasmei. In acest fel dispar

dificultatile legate de transferul stoechiometric al substantei de la tinta sau

pentru reactiile chimice controlate avand ca rezultat depunerea unui strat

subtire foarte uniform si aderent.

Sub aceste noi premise PLD si RPLD au fost extinse cu succes in 1986-1987 pentru a obtine straturi subtiri supraconductoare de calitate inalta. A devenit evident din primele studii ca pulsurile scurte de nanosecunde generate de noile surse laser UV sunt adecvate pentru obtinerea de filme de foarte buna calitate.In cazul particular al supraconductorilor de temperatura critica inalta s-a observat curand ca transferul stoechiometric este posibil, dar numai in atmosfera de oxigen la tamperatura joasa. Acesta ar putea fi considerat primul experiment consistent de RPLD. A urmat apoi o expansiune rapida a PLD si RPLD la metale si semiconductori, compusi binari de tipul oxizilor, nitrurilor si carburilor, ternari si compusi mai complicati. Acest fapt reprezinta un argument puternic in favoarea potentialului cvasiuniversal al PLD si RPLD pentru obtinerea de filme subtiri cu compozitia si structura dorita intr-un loc precis sau intr-o aplicatie data.

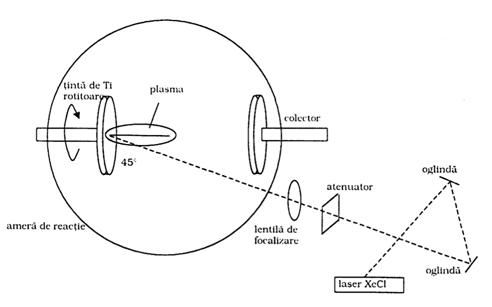

Figura i I.1. - 1

Schema de principiu a instalatiei experimentale

Aparatul experimental tipic pentru PLD sau RPLD este aratat in figura II.2. - 1. El consta dintr-o camera vidata in care sunt plasate tinta si substratul. Fasciculul laser pulsat este, de obicei, incident sub un unghi de 45. Tinta este rotita la o frecventa de cativa Hz pentru a evita perforarea. Materia ablata este colectata pe un suport, in general plan-paralel cu tinta si situat la cativa centimetri de aceasta. Incalzirea substantei substratului nu este, in mod obisnuit, necesara, exceptand cazul cand este incurajata cresterea epitaxiala. Faptul ca PLD si RPLD necesita un buget termic redus reprezinta un mare avantaj. Intr-adevar, metodele traditionale pentru obtinerea filmelor subtiri necesita temperaturi foarte inalte (de 3000 K sau mai mult). Facsiculul laser incident in PLD si RPLD este uzual setat la o fluenta de cativa Joules pe cemtimetru patrat.

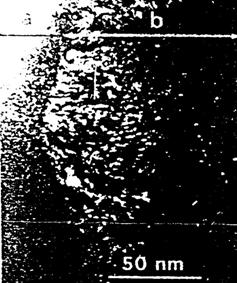

Sectiune transversala obtinuta prin microscopie electrinica

prin transmisie (TEM), a unui film de carbonat de wolfram realizat cu un laser

ce excimer KrF![]() in

atmosfera de metan la presiune mica

in

atmosfera de metan la presiune mica

Un alt avantaj major al PLD si RPLD il constituie depunerea de filme de uniformitate inalta, foarte aderente la substrat. O imagine tipica este prezentata in figura II.1. - 2. Filmul din fotografie este uniform pe toata suprafata de cativa centimetri patrati, cu o variatie de grosime mai mica de 1%. Morfologia filmului se schimba de la interfata colectorului cu suprafata. Filmul este amorf pe primii 20 nm de la interfata, urmeaza o zona de tranzitie de alti 10 nm, apoi, la suprafata, o structura policristalina pe coloane. Se considera ca aceasta structura speciala este probabil responsabila de duritatea mare a acestui film (26Gpa, depasind valorile raportate anterior pentru carbura de wolfram).

Principalii parametrii ai PLD si RPLD determinand sinteza si caracteristicile finale ale filmului depus sunt : natura si presiunea gazului ambiant, fluenta laser incidenta, geometria de depunere, distanta tinta-colector si aplicarea de campuri externe magnetice sau electrice.

In ceea ce priveste rolul plasmei in PLD si RPLD, ea a fost pentru mult timp considerata un canal suplimentar de pierderi. In prezent, experimentele au demonstrat ca, in absenta plasmei, rata depunerilor este foarte mica, materialul ablat este pulverizat pe intreaga suprafata a camerei de iradiere, straturile depuse sunt nestoechiometrice si se indeparteaza foarte usor. Dimpotriva, pentru o plasma bine dezvoltata ratele de depunere sunt mari, contaminarea camerei este redusa, straturile depuse sunt aderente la suprafata colectorului si filmele obtinute sunt de obicei stoechiometrice. S-a demonstrat ca cel mai bun compromis pentru a obtine filme de calitate buna, aderente, se obtine cand lungimea coloanei de plasma este egala cu distanta tinta-colector. Se considera urmatoarele explicatii ale acestor evolutii :

(i) diferitele tipuri de substante se separa in timpul tranzitiei "post-plasma" prin gaz a substantei ablate de la tinta la colector, in timp ce

(ii) plasma asigura un tranzit compact al substantei de-a lungul traiectoriei ei.

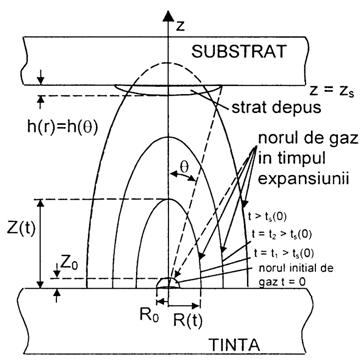

Profilul filmelor realizate prin PLD si RPLD este prezis teoretic de calcule numerice si analitice. Expansiunea plasmei in vid poate fi considerata adiabatica. O diagrama schematica a expansiunii plasmei este data in figura I.4. - 3.

Spotul

focal are o forma eliptica cu semiaxele X![]() si Y

si Y![]() ,

in timp ce expansiunea plasmei are forma geometrica de elipsoid triaxial, ale

carui semiaxe sunt initial egale cu X

,

in timp ce expansiunea plasmei are forma geometrica de elipsoid triaxial, ale

carui semiaxe sunt initial egale cu X![]() ,

Y

,

Y![]() si Z

si Z![]() .

Este introdus un raport caracteristic intre dimensiunile initiale ale plasmei k

.

Este introdus un raport caracteristic intre dimensiunile initiale ale plasmei k![]() =Z

=Z![]() /X

/X![]() .

Aici Z

.

Aici Z![]() este lungimea initiala a coloanei de plasma, unde X

este lungimea initiala a coloanei de plasma, unde X![]() ,

Y

,

Y![]() coincid practic cu dimensiunile spotului focal incident pe suptafata. Acest

raport devine k(∞)=Z(∞)/X(∞) la momentul impactului plasmei

pe colector. Din calcule numerice s-a gasit ca plasma initiala intinsa

sfarseste intr-o expansiune sferica, in timp ce plasma initiala scurta

evolueaza catre o plasma puternic orientata inainte.

coincid practic cu dimensiunile spotului focal incident pe suptafata. Acest

raport devine k(∞)=Z(∞)/X(∞) la momentul impactului plasmei

pe colector. Din calcule numerice s-a gasit ca plasma initiala intinsa

sfarseste intr-o expansiune sferica, in timp ce plasma initiala scurta

evolueaza catre o plasma puternic orientata inainte.

Reprezentare schematica a expansiunii si depunerii norului de vapori / plasma si formarea filmului subtire.

Remarcam ca este in general gresit sa se compare

rezultatele experimentale obtinute cu aceeasi fluenta laser incidenta, dar

diferite spoturi focale (X![]() ,

Y

,

Y![]() ).

Intr-adevar, daca aceeasi fluenta laser incidenta se obtine prin focalizare mai

puternica (alte valori ale lui X

).

Intr-adevar, daca aceeasi fluenta laser incidenta se obtine prin focalizare mai

puternica (alte valori ale lui X![]() ),

raportul k

),

raportul k![]() este modificat si regimul de expansiune a plasmei se schimba de la sferic la

cilindric. In consecinta, rata de depunere este influentata, valoarea fiind

modificata substantial.

este modificat si regimul de expansiune a plasmei se schimba de la sferic la

cilindric. In consecinta, rata de depunere este influentata, valoarea fiind

modificata substantial.

Cateva calcule arata dependenta grosimii profilului filmului depus de tipul :

h(z![]() ,θ)~z

,θ)~z![]()

![]() cos

cos![]() θ

θ

Aici

z![]() este distanta de separare tinta-colector si

θ este unghiul de depunere. Acest rezultat este cu totul valid pentru

unghiuri mici de depunere cand seriile de expansiune aplicate sunt corecte.

este distanta de separare tinta-colector si

θ este unghiul de depunere. Acest rezultat este cu totul valid pentru

unghiuri mici de depunere cand seriile de expansiune aplicate sunt corecte.

S-a observat dependenta puternica a lui n de presiunea camerei de iradiere. Valorile n descresc de la 10-12 la doar 2,5 cand presiunea in camera de iradiere este crescuta de la 0,01 la 10 Pa. Dependenta lui n de natura tintei este mult mai mica. Coroborand predictiile analizei teoretice cu rezultatele multor studii experimentale, putem mentiona cateva cai pentru a obtine filme foarte uniforme cu PLD sau RPLD:

(i)

se lucreaza cu o distanta

de separare tinta-colector z![]() ;

;

(ii) se dirijeaza depunerile in atmosfera unui gaz inert sau chimic activ;

(iii) miscarea fina a colectorului perpendicular cu axa de depunere in timpul ablatiei multiplus; si / sau

(iv) combinarea celor trei metode anterioare.

Pentru a calcula eficienta actuala a PLD si RPLD notam

cu E![]() energia pulsului laser, E

energia pulsului laser, E![]() energia incidenta pe suprafata tintei, E

energia incidenta pe suprafata tintei, E![]() energia

energia

absorbita in plasma, E![]() energia efectiva folosita pentru ablatie, E

energia efectiva folosita pentru ablatie, E![]() energia disipata in tinta (caldura de difuzie).Exista cateva relatii simple

intre acesti parametrii:

energia disipata in tinta (caldura de difuzie).Exista cateva relatii simple

intre acesti parametrii:

E![]() =E

=E![]() e

e![]() ;

;

AE![]() =E

=E![]() +

E

+

E![]() ;

;

E![]() =(1-A)E

=(1-A)E![]() e

e![]() ;

;

E![]() =E

=E![]() +

E

+

E![]() +

E

+

E![]() +

E

+

E![]() .

.

E![]() poate fi estimata prin calcule de caldura, incepand cu valoarea ratei de

ablatie, D

poate fi estimata prin calcule de caldura, incepand cu valoarea ratei de

ablatie, D![]() . E

. E![]() poate fi determinata cu ajutorul integralei sferice, cand E

poate fi determinata cu ajutorul integralei sferice, cand E![]() se masoara cu un termocuplu construit in tinta. Pierderile prin radiatia

plasmei si transferul de caldura al plasmei catre tinta sunt neglijate. Alegem

un exemplu tipic de PLD dintr-o tinta de aluminiu in vid. In experiment a fost

folosita o sursa laser cu excimeri (λ=308 nm, E

se masoara cu un termocuplu construit in tinta. Pierderile prin radiatia

plasmei si transferul de caldura al plasmei catre tinta sunt neglijate. Alegem

un exemplu tipic de PLD dintr-o tinta de aluminiu in vid. In experiment a fost

folosita o sursa laser cu excimeri (λ=308 nm, E![]() =100

mJ, t ~ 25 ns). Rata de ablatie, determinata microscopic, a fost D

=100

mJ, t ~ 25 ns). Rata de ablatie, determinata microscopic, a fost D![]() =

0,8

=

0,8![]() 10

10![]() mm/puls.

Rezultatele experimentale au fost prelucrate cu ajutorul relatiilor de mai sus.

Principalele date obtinute sunt trecute in tabelul urmator:

mm/puls.

Rezultatele experimentale au fost prelucrate cu ajutorul relatiilor de mai sus.

Principalele date obtinute sunt trecute in tabelul urmator:

|

E |

E |

E |

E |

A |

Q |

Principalii parametrii caracteristici procesului PLD de pe o tinta de Al in vid

Observam ca pentru lumina vizibila si IR avem de obicei q>1 (plasma opaca). Aceasta face indispensabila folosirea radiatiei UV pentru PLD si RPLD. Intr-adevar, puternica absorbtie a radiatiei de catre plasma nu numai ca protejeaza suprafata tintei de principala parte a pulsului laser, dar, de asemenea "explodeaza" suprafata tintei cu un efect diametral opus asupra calitatii filmului depus.

Neajunsul major al proceselor PLD si RPLD este prezenta particulelor de dimensiuni si forme variate (rotunjite sau neregulate) in intervale milimetrice pe ambele suprafete ca si in adancimea filmelor obtinute. Prezenta particulelor distruge sau limiteaza aplicatiile straturilelor subtiri depuse prin PLD si RPLD in domenii tehnologice importante ca microelectronica VLSI, optoelectronica, micro- si nanomecanica, s.a.m.d.. Conform literaturii actuale, particulele sunt in principal formate si/sau depuse ca un efect al :

(i) dislocarii explozive a substantei, cauzata de supraincalzirea subsuprafetei tinte;

(ii) condensarii materialului evaporat ;

(iii) expulzarii fazei lichide sub actiunea presiunii de recul a substantei ablate, si

(iv) suflului undei exploziei la interfata lichid-solid sau topitura-solid .

Dupa unele opinii, pentru descresterea densitatii si chiar eliminarea completa a particulelor in crater in timpul interactiei laser-tinta. O posibila solutie aplicabila pentru atingerea acestui scop este alegerea potrivita a lungimii de unda laser. Intr-adevar, cand coeficientul de atenuare este mic, energia laser absorbita

este disipata intr-o zona oarecum mare. Tinta este topita intr-un

volum extins si multe particule se formeaza si sunt expulzate. Trebuie aleasa

acea combinatie tinta-laser pentru care coeficientul de atenuare este suficient

de mare. Conform cu literatura, un criteriu aplicabil practic este un

coeficient de atenuare de peste 5*10![]() cm

cm![]() .

Alta solutie este ca setarea fluentei incidente a laserului sa ableze

(vaporizeze) toata substanta topita (de exemplu, fluenta de 25-30 J/cm

.

Alta solutie este ca setarea fluentei incidente a laserului sa ableze

(vaporizeze) toata substanta topita (de exemplu, fluenta de 25-30 J/cm![]() pentru Al si pulsuri laser de ns) sau folosirea de pulsuri laser foarte scurte

(in domeniul sub-picosecundelor).

pentru Al si pulsuri laser de ns) sau folosirea de pulsuri laser foarte scurte

(in domeniul sub-picosecundelor).

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 2842

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2024 . All rights reserved