| CATEGORII DOCUMENTE |

| Aeronautica | Comunicatii | Electronica electricitate | Merceologie | Tehnica mecanica |

Sistemele de fabricatie flexibile utilizate in productia de serie mica si mijlocie, sunt definite ca fiind o interactiune dintre fluxurile de materiale, de energie si de informatie cu scopul de a satisface sarcinile de productie.

Pentru automatizarea fluxului de materiale se impune:

Utilizarea unui sistem de robocare pentru automatizarea operatiilor de transfer lung din cadrul fluxului tehnologic de fabricatie sau de montaj;

utilizarea de roboti industriali pentru automatizarea operatiilor de manipulare (transfer scurt) a pieselor din cadru celulelor de fabricatie flexibila sau a celulelor de montaj automat;

integrarea informationala a tuturor componentelor sistemului de fabricatie flexibila (masini unelte, centre de prelucrare, echipamente de montaj, instalatii de alimentare /evacuare, roboti industriali, sistem de robocare, depozit central automat si depozite intermediare automate etc.); Prin integrarea informationala a tuturor echipamentelor si a activitatilor ce le implica transferul automat de materiale, se realizeaza premizele optimizarii fluxului de materiale in cadrul unui proces de productie.

In domeniul industrial sistemele de robocare sunt utilizate pentru automatizarea fluxului de materiale, dintre:

depozitul central automat si celule de fabricatie flexibila;

depozitul central automat si liniile tehnologice de montaj.

Un sistem de robocare este o tehnologie de varf in domeniul transferului automat de materiale, care se compune dintr-un numar de vehicule ghidate automat dupa o traiectorie materializata printr-o cale de ghidare si controlate in miscarea lor de un calculator. Robocarul este capabil sa-si selecteze traiectoria spre statia de lucru servita fara interventia operatorului uman. Un sistem de control central comanda si conduce sistemul de robocare.

Problema esentiala este optimizarea traficului de robocare pentru o anumita traiectorie aleasa. Pentru a atinge acest tel managementul intregului sistem este asigurat de un sistem de planificare asistata de calculator, CAPS - Computer Aided Planning System. Acesta asigura comanda de la distanta a tuturor robocarelor in toate statiile de lucru pentru incarcarea /descarcarea materialelor sau pieselor, separate sau fixate pe palete, deplasarea robocarelor pe traiectoria prestabilita, durata stationarilor, deplasarea la statia de incarcare a bateriilor etc. Dependent de programul de productie principal, MPS - Master Production Schedule si in acord cu desenul de executie, elaborat prin proiectarea asistata de calculator, CAD - Computer Aided Design, si cu tehnologia de executie, elaborata prin proiectarea procesului tehnologic asistat de calculator, CAPP - Computer Aided Process Planning, in baza programului - bonul de materiale, BOM - Bill of Materials elaborat de CAPS se emite o comanda de preluare a materialelor sau pieselor dintr-un depozit automat, AS/RS - Automated Storage and Retrieval System.

In conformitate cu tabelul de componenta al ansamblului general si cu lotul lansat in fabricatie, se stabileste, in acord si cu MPS, fluxul de aprovizionare cu materiale a depozitului automat, tinand seama si de principiul 'just in time'. Optimizarea fluxul de materiale este asigurata de programul de planificare a necesarului de materiale, MRP - Material Requirement Planning, care programeaza perioada de achizitie a diferitelor cantitati de materiale, perioada de introducere a acestora in depozite, respectiv de scoatere si de transfer a lor cu ajutorul sistemului de vehicule ghidat automat.

Aceste materiale sau piese sunt incarcate in mod automat de

un robot industrial pe un robocar, dupa care sunt transferate de acesta in

statiile de lucru ale sistemului de fabricatie flexibil, FMS -

Flexible Manufacturing System, sau sistemului de asamblare flexibila, FAS

- Flexible Assembly System.

Sistemul de fabricatie flexibila din Fig. 1 are in componenta sa 5 statii de lucru :

Prima statia de lucru este compusa dintr-un depozit automat AS/RS si un robot industrial RI1, care extrage din depozit piesele de tip A sau B si le transfera pe platforma robocarului AGV pentru a fi transferate in statia de lucru nr.2;

A doua statie de lucru este o celula de frezare compusa dintr-o masina de frezat MF si robotul industrial RI2, care transfera piesa de tip A de pe robocarul AGV in menghina pneumatica MP a masinii de frezat;

A treia statie de lucru este o celula de masurare care se compune din robotul industrial RI2, ce transfera piesa de tip A din menghina pneumatica a masinii de frezat, in dispozitivul de prindere al mesei de pozitionare MP1. Robotul industrial RI3 este echipat cu un instrument de masura adecvat, si efectueaza operatia de masurare, valorilor citite fiind inregistrate automat.

A patra statie de lucru este o celula de asamblare ce se compune dintr-o masa de pozitionare MP2, pe care robotul industrial IR2 transfera piesa A, de tip alezaj, in asteptare. In momentul sosirii in statia de lucru a robocarului purtand piesa B de tip arbore, robotul industrial RI4 preia piesa de tip A de pe masa de pozitionare si o asambleaza cu piesa de tip B de pe paleta transportata de robocar.

A cincia statie de lucru este o celula de sudare compusa din robotul industrial RI5, utilizat pentru manipulare pieselor A si B asamblate, de pe robocar pe masa de pozitionare MP3 si robotul industrial de sudare RI6 ce manipuleaza pistolul de sudare pentru imbinarea celor doua piese. Dupa sudarea celor doua piese acestea sunt transferate de robotul industrial RI5, pe platforma robocarului, care le transporta la depozitul automat AS/RS.

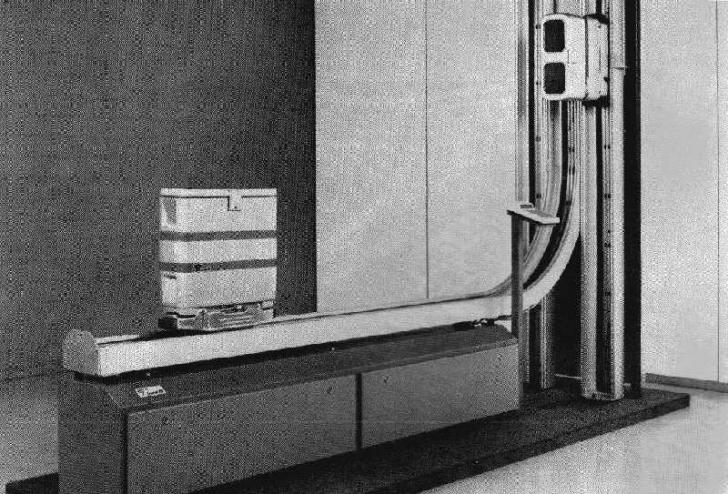

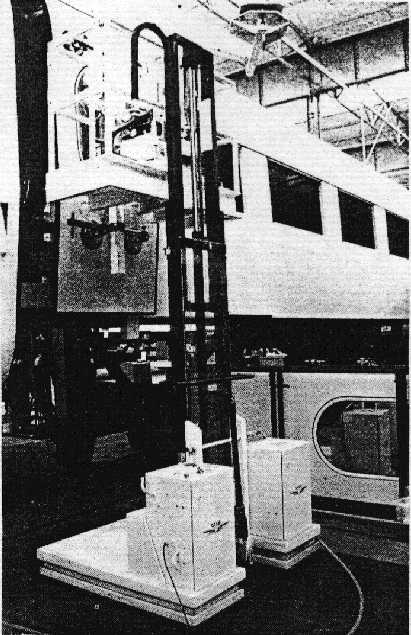

In Fig. 2 se prezinta in detaliu o vedere asupra

statiei de lucru nr. 2, din care se observa principalele componente,

si anume: o masina de frezat MF, tip FSRS 400 - XNC, un robot

industrial romanesc RI2 cu actionare electrica tip REMT-2,

care transfera piesa de pe

robocarul AGV, conceput si executat la Universitatea

'Politehnica' din Timisoara, in dispozitivul de lucru al masinii

de frezat, care este de fapt o menghina cu bacuri paralele

actionata pneumatic.

In Fig. 2 se prezinta in detaliu o vedere asupra

statiei de lucru nr. 2, din care se observa principalele componente,

si anume: o masina de frezat MF, tip FSRS 400 - XNC, un robot

industrial romanesc RI2 cu actionare electrica tip REMT-2,

care transfera piesa de pe

robocarul AGV, conceput si executat la Universitatea

'Politehnica' din Timisoara, in dispozitivul de lucru al masinii

de frezat, care este de fapt o menghina cu bacuri paralele

actionata pneumatic.

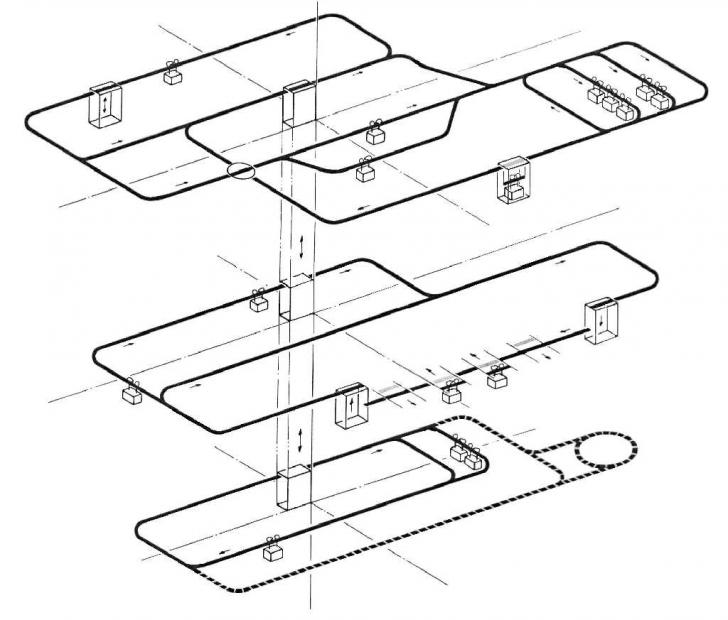

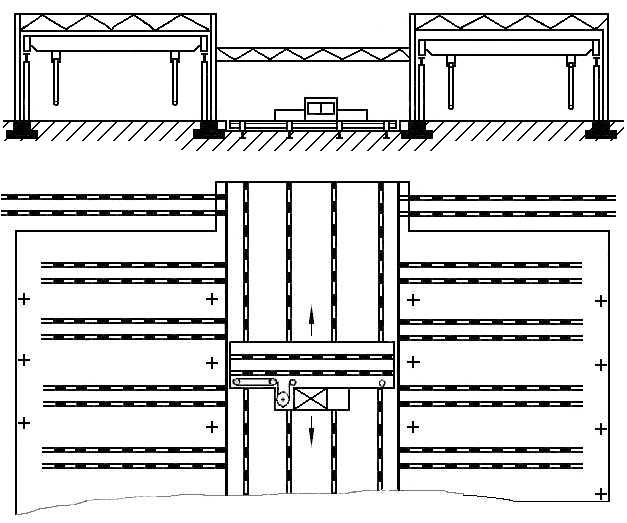

In figura 8.3 se prezinta un sistem de robocare utilizat la servirea statiilor de lucru din cadrul unei linii tehnologice de asamblare automata a caroseriilor de automobile [2]. In cadrul Fig. 3 se evidentiaza urmatoarele posturi de lucru:

- preluare automata a componentelor caroseriei;

- posturi de asteptare in vederea intrarii in fluxul tehnologic de montaj;

- locuri de munca servite de operatori umani pentru prima operatie tehnologica;

- depozit intermediar (tampon) automat;

- locuri de munca servite de operatori umani pentru a doua operatie tehnologica;

- depozit intermediar (tampon) automat;

- locuri de munca servite de operatori umani pentru a treia operatie tehnologica;

- depozit intermediar (tampon) automat;

- post de control;

- locuri de munca destinate reconditionarilor;

- stand de proba pentru testarea performantelor;

Fig. 3 Layout-ul unui sistem

de robocare utilizat in servirea unei linii tehnologice de montaj a

caroseriilor

- predarea

automata a caroseriei.

Sistemul de robocare are 150 de vehicule, care servesc atat pentru transportul automat al materialelor si al subansamblurilor de la un post de lucru la altul, cat si ca platforme mobile de montaj, respectiv ca si mase de lucru pentru operatia de testare. Robocarele asigura transportul caroseriilor de la linia tehnologica de sudare, respectiv a componentelor acestora, la statiile de lucru ale liniei tehnologice de montaj. In cadrul posturilor de lucru ale liniei tehnologice de montaj se desfasoara diferite operatii si anume: montajul usilor si capotelor, sudare, polizare, control si testare. Dupa efectuarea tuturor acestor operatii caroseria este predata liniei automate de vopsire.

In cadrul operatiei de montaj platforma robocarului serveste si ca masa mobila de montaj. Pentru a usura accesul operatorului la zona de lucru, platforma robocarului poate fi programata sa se ridice si sa se roteasca. In acest mod fiecare operator uman isi poate regla in mod individual orientarea subansamblului si inaltimea la care sa efectueze operatiile de montaj. Intru-cat pentru efectuarea operatilor de montaj piesele sunt stationare, timpii de deplasare si oboseala operatorului se reduc, ceea ce are ca efect reducere rebuturilor si in final imbunatatirea productivitatii si a calitatii muncii prestate.

Fig. 4 Robocar utilizat in

transportul caroseriilor pe liniile tehnologice de montaj ale automobilelor

In comparatie

cu alte sisteme conventionale de transfer a materialelor cum ar fi:

transportoarele cu role, transportoarele cu banda, conveierele etc.,

robocarele sunt capabile sa-si selecteze singure traseul pentru a

ajunge la destinatia dorita. Pentru a se deplasa de la un post de

lucru la altul, robocarele urmaresc traiectoria materializata

printr-un sistem de ghidare activ, de tip inductiv, care are firele incorporate

in suprafata de rulare.

In comparatie

cu alte sisteme conventionale de transfer a materialelor cum ar fi:

transportoarele cu role, transportoarele cu banda, conveierele etc.,

robocarele sunt capabile sa-si selecteze singure traseul pentru a

ajunge la destinatia dorita. Pentru a se deplasa de la un post de

lucru la altul, robocarele urmaresc traiectoria materializata

printr-un sistem de ghidare activ, de tip inductiv, care are firele incorporate

in suprafata de rulare.

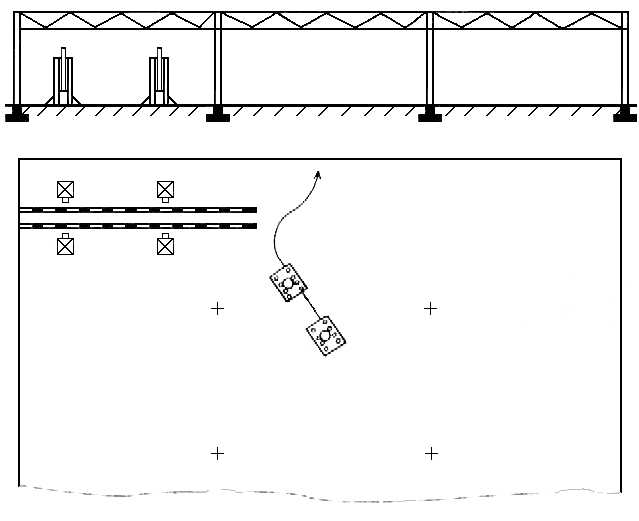

In Fig. 4 se prezinta un robocar utilizat in transferul caroseriilor pe linia tehnologica de asamblare.

Sistemele de robocare permit functionarea intr-un regim discontinuu, cu opriri repetate, in diferitele posturi de montaj servite, ceea ce le recomanda pentru liniile de asamblare asincrone. Principalul avantajul al liniei de asamblare asincrone, consta in faptul ca poate functiona in ritmul de lucru al operatorului, ceea ce nu este posibil in cazul liniilor de asamblare sincrone. De aici rezulta si un alt avantaj si anume acela de a putea termina lucrul mai devreme, odata ce norma de lucru a fost realizata, fara a perturba activitatea pe linia tehnologica de asamblare.

Un alt aspect, deloc de neglijat, il constituie reducerea nivelului de zgomot produs de deplasarea vehiculelor, intrucat robocarele sunt actionate electric si se deplaseaza pe roti echipate cu anvelope de cauciuc, ceea ce conduce in final la imbunatatirea microclimatului de lucru.

Sistemul de conducere si de comanda al robocarelor, transmite fiecarui vehicul in parte, comenzile de identificare a sarcinilor, care constau intr-un pachet de informatii privind incarcatura sa si anume: locul de preluare al sarcinii, tipul acesteia adica semifabricat, piesa sau subansamblu, traseul de parcurs, destinatia sa, momentul in care este necesara ajungerea ei la destinatie si alte informatii specifice transportului pe distante medii si mari.

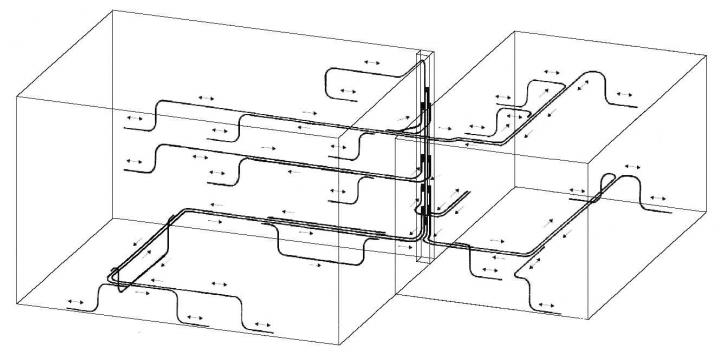

In Fig. 5 se prezinta un detaliu al liniei de asamblare a caroseriilor de automobile servit de un sistem de robocare, sistem ce a fost implementat in anul 1990 la firma BMW din localitatea Regensburg, Germania, de catre firma Voest - Alpine Steinel

In Fig. 6 se prezinta layout-ul unui sistem de robocare ce deserveste posturi automate de lucru pentru operatii de sudare, de polizare sau de slefuire si alte operatii specifice fabricatiei caroseriilor de automobile.

Fig. 5 Detaliu al unui sistem

de robocare pentru fabricatia de caroserii de automobile,

implementat la firma BMW - Regensburg, Germania de firma Voest - Alpine Steinel [1]

Pe aceasta pagina se insereaza Fig. 6 layout robocare Cap13 Fig. 6 Pag211

Sistemele de robocare suspendate se compun in principal din robocarele suspendate propiu-zise, calea de ghidare care materializeaza traiectoriile posibile de parcurs, dispozitivele de comutare, sau macazurile, si sistemul de conducere si control al robocarelor. In Fig. 7 se prezinta layout- ul unui sistem de robocare suspendate de tip KHB ale firmei Translift in componenta caruia intra:

zona de asteptare, locul in care se efectueaza depasirile;

macaz tip placa turnanta (vezi Fig. 10.42 d si Fig. 10.44 d) pentru schimbare directiei de mers prin rotirea cu 900, macazul permitand insa si rotiri de pana al 3600.

Fig. 7 Layout-ul

unui sistem de transport cu robocare suspendate tip KHB-Translift Zona de

asteptare, locul in care se stabilesc prioritati, se

efectueaza depasiri Macaz tip placa

turnanta pentru schimbare directiei de mers, rotiri de

pana al 3600 (vezi Fig. 10.42 d si Fig.

10.44 d Raza

minima 500 mm Macaz

pentru deplasarea robocarului in plan orizontal sau in plan vertical,

fara intreruperea continuitatii sinei de

ghidare (vezi Fig.

10.42 f Zona de

parcare Dezvoltare ulterioara cu

sine drepte, curbe, macazuri, robocare suspendate etc. Transport

pe verticala cu un elevator prin retragere sinei de ghidare (vezi Fig. 10.42 g

macaz pentru

deplasarea robocarului in plan orizontal (vezi Fig. 10.42 f) sau in plan vertical, fara

intreruperea continuitatii sinei de ghidare, macaz care

faciliteaza aducerea obiectului transportat in zona de lucru.

elevator pentru transportul pe verticala, asigurand transferul la diverse niveluri, prin retragere sinei de ghidare (vezi Fig. 10.42 g);

zona de parcare, unde se retrag robocarele in asteptarea de noi comenzi.

Alimentarea cu energie electrica se face prin barele de alimentare montate pe sinele de ghidare. Robocarele suspendate tip KHB produse de firma Translift utilizeaza o linie de curent la 42V si 50 Hz. Robocarele suspendate sunt mici si usor de intretinut. Ele necesita un culoar de latime redusa, iar sistemul de ghidare permite rularea pe curbe cu raza foarte redusa. Viteza da deplasare a robocarelor suspendate este cuprinsa intre 10-100 m/min. Rolele de ghidare sunt prevazute cu un bandaj din masa plastica, cea ce face ca nivelul de zgomot la deplasarea robocarelor sa fie foarte redus. In functie de necesitati robocarele pot fi comandate (miscate, oprite, expediate, rechemate) manual sau automat prin calculator. Robocarele suspendate au un consumul redus de energie electrica, ceea ce are ca efect costuri de exploatare minime.

In Fig. 8 se prezinta un detaliu al unui sistem de robocare suspendat pentru transportul motoarelor la montajul final, implementat in anul 1989 de catre firma Voest- Alpine Steinel la firma Opel din Bochum, Germania

Fig. 8 Detaliu al unui sistem

de robocare suspendat pentru transportul motoarelor la montajul final,

implementat la firma Opel - Bochum, Germania de firma Voest - Alpine Steinel [1]

Fig. 9 Layout-ul unui

sistem de robocare ETV - KHB OV, realizat de firma

Translift [9]

si implementat la o firma de asigurari Director Centru

de

calcul Birou

de asigurare Multiplicare

Materiale Reprezentanta Cereri Corespondenta Birou

de asigurare Birou

de asigurare Financiar Juridic Organizare

Arhiva Reclama Plati

si evidenta conturi Baza

de date Centrul

de preluare a datelor si de analiza Calculatoare

Sistemele de

robocare utilizand Electric Track Vehicle sunt un mijloc de transport uzinal

modern, extrem de eficace, utilizat cu preponderenta in transferul de

documente din banci, institutii administrative, firme de

asigurari, precum si pentru transferul cartilor din

biblioteci, respectiv pentru transporturi specifice in spitale, dar si in

intreprinderi in special pentru transportul componentelor electronice. In Fig. 9 se prezinta

layout-ul unui sistem de robocare echipat cu vehicule de tip ETV - KHB OV,

produse de firma TRANSLIFT

implementat la o firma de asigurari.

Sistemele de

robocare utilizand Electric Track Vehicle sunt un mijloc de transport uzinal

modern, extrem de eficace, utilizat cu preponderenta in transferul de

documente din banci, institutii administrative, firme de

asigurari, precum si pentru transferul cartilor din

biblioteci, respectiv pentru transporturi specifice in spitale, dar si in

intreprinderi in special pentru transportul componentelor electronice. In Fig. 9 se prezinta

layout-ul unui sistem de robocare echipat cu vehicule de tip ETV - KHB OV,

produse de firma TRANSLIFT

implementat la o firma de asigurari.

Fig. 10 Robocar ETV

tip KHB OV produs de firma Translift [9]

Robocarele ETV tip

KHB-OV produse de firma Translift si prezentate in Fig. 10, pot fi comandate manual sau

automat. Avand un sistem de actionare propiu vehiculul ETV circula

fara zgomot, ruland pe o sina de ghidare avand alimenta-rea

cu curent integrata. Containerele transportate sunt astfel executate ca la

nevoie sa poata asigura pastrarea in aceeasi pozitie

orizontala a materialelor transportate, indiferent daca traseul

parcurs este orizontal sau vertical. In acest scop fiecare schimbare de

directie se face lin si fara smucituri.

Robocarele ETV tip

KHB-OV produse de firma Translift si prezentate in Fig. 10, pot fi comandate manual sau

automat. Avand un sistem de actionare propiu vehiculul ETV circula

fara zgomot, ruland pe o sina de ghidare avand alimenta-rea

cu curent integrata. Containerele transportate sunt astfel executate ca la

nevoie sa poata asigura pastrarea in aceeasi pozitie

orizontala a materialelor transportate, indiferent daca traseul

parcurs este orizontal sau vertical. In acest scop fiecare schimbare de

directie se face lin si fara smucituri.

Dispozitive

de ridicare Platforma

glisanta de triaj cu troliu Macara 2 x 40

t Fig. 11 Sistemul clasic de

transfer a vagoanelor de cale ferata, utilizand sine de cale

ferata, vinciuri si macarale de mare tonaj

Prima uzina de

construit vagoane de cale ferata utilizand sisteme de robocare sustentate

pe perna de aer [MIH 89a]

[MIH 89b] a fost intampinata cu scepticism, deoarece o hala de

montaj de vagoane fara sine de cale ferata, in

acceptiunea clasica a acestor hale (Fig. 11), parea inimaginabil doar cu

cativa ani in urma. Astazi aproape fiecare producator de

vagoane de cale ferata, in cazul modernizarii uzinei sau construirii

alteia noi, utilizeaza tehnica transportului pe perna de aer.

Robocarele pe perna de aer, capabile sa se deplaseze in orice directie, daca sunt integrate intr-o linie de fabricatie sau de montaj, le confera acestora o mare flexibilitate si permit totodata cresterea productivitatii muncii, in conditiile in care are loc o micsorare a investitiilor totale pentru un spatiu de productie nou.

Astfel pentru o fabrica noua bazata pe transport utilizand perna de aer [MIH 91] avantajele sunt evidente:

reducere cu cca. 50 % a cheltuielilor de investitii;

crestere de 20 - 40 % a productivitatii muncii.

Cricuri

4

x 20 t Robocare

pe perna de aer Fig. 12 Sistemul modern de

transfer a vagoanelor de cale ferata, utilizand robocarele pe

perna de aer

Mai mult prin

noua tehnologie de transport este posibila realizarea unui sistem de

fabricatie flexibil pentru vagoane de cale ferata. Nu mai sunt

necesare atatea linii de cale ferata, dupa cum rezulta si

din Fig. 12 in

comparatie cu sistemul clasic prezentat in Fig. 11, sau alte instalatii fixe, ancorate

in fundatie, care sa limiteze posibilitatile de transport a

vagoanelor sau configuratia layout-ului.

Toate echipamentele sunt deplasabile pe module pe perna de aer, astfel incat fabricatie se adapteaza la modificarile impuse de o productie de serie mica. Efectele economice obtinute sunt datorate avantajelor utilizarii tehnicii transportului pe perna de aer [MIH 93] si anume:

lipsa aproape totala a frecarii la transportul sarcinii (μ = 0,001);

manevrabilitate mare prin deplasarea in orice directie;

pozitionare exacta si manevrabilitate pe spatii reduse;

capacitate de transport teoretic nelimitata;

dimensiuni mici de gabarit ale vehiculelor de transport;

inaltimea de lucru si efortul operatorului uman este redusa;

pretentii de rezistenta a pardoseli mai mici, datorita repartitiei sarcinii pe o suprafata mare;

transportul sarcinii fara socuri si vibratii;

consum de energie redus;

Fig. 13 Robocar pe perna de aer transferand

un vagon de cale ferata

costuri de

investitie, exploatare si intretinere scazute.

Fig. 14 Transportor pe perna

de aer la inaltimi mari utilizat la montajul usilor

vagoanelor ICE

Totodata nu

trebuie neglijat faptul ca s-a creat un nou concept de organizare, atat din punct de vedere al spatiului de

productie, cat si din cel al modului de lucru, prin

desfasurarea activitati pe echipe si pe statii de

montaj flexibile. In fabricatia flexibila de vagoane de cale ferata

pentru dotarea de baza, in afara robocarelor pe perna de aer (Fig. 13), care

functioneaza in module de 1, 2, 3 sau 4 unitati simultan

si care au o capacitate portanta de 80 t, se mai necesita

urmatoarele echipamente periferice:

Totodata nu

trebuie neglijat faptul ca s-a creat un nou concept de organizare, atat din punct de vedere al spatiului de

productie, cat si din cel al modului de lucru, prin

desfasurarea activitati pe echipe si pe statii de

montaj flexibile. In fabricatia flexibila de vagoane de cale ferata

pentru dotarea de baza, in afara robocarelor pe perna de aer (Fig. 13), care

functioneaza in module de 1, 2, 3 sau 4 unitati simultan

si care au o capacitate portanta de 80 t, se mai necesita

urmatoarele echipamente periferice:

Platforma combinata de lucru si de depozitare intermediara a componentelor, a pieselor si a materialelor tehnologice necesare, sustentabila pe perna de aer;

Vehicule de transport pe perna de aer, pentru transportul platformelor de lucru si a cricurilor;

Platforme ridicatoare de montaj pe perna de aer, pentru lucrul sub podeaua vagonului in vederea montarii echipamentelor mecanice si electrice specifice;

Transportoare pe perna de aer pentru inaltimi mari.

In Fig. 14 se prezinta un asemenea transportor utilizate la montajul usilor de vagoane de cale ferata de mare viteza [KRO 93].

Toate aceste instalatii de ridicat, care sunt deplasabile pe perna de aer in orice directie, daca sunt integrate intr-o linie de fabricatie sau de montaj, confera acestora o mare flexibilitate si au ca efect direct o crestere semnificativa a productivitatii muncii si o micsorare considerabila a investitiilor pentru construirea sau dezvoltarea de spatii de productie noi.

In anul 1996 firma DELU [8] a dezvoltat o unitate mobila de masurare a vagoanelor. Cu aceasta unitate mobila nu mai este necesar transportul vagoanelor la o statie speciala de masurare, deoarece unitatea se poate deplasa la fiecare vagon in parte. Aceasta conduce la o economie mare de timp destinat de regula transportului vagoanelor, iar masurarea poate fi realizata chiar in statia in care s-a terminat activitatea de montaj a vagonului.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 1785

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2024 . All rights reserved