| CATEGORII DOCUMENTE |

| Aeronautica | Comunicatii | Electronica electricitate | Merceologie | Tehnica mecanica |

DISPOZITIV PENTRU FINISAREA PRIN ABRAZARE

1. Definirea procedeului de finisare prin utilizarea periilor rotative cu palete abrazive

Finisarea prin utilizarea periilor rotative cu palete abrazive este un procedeu ce utilizeazǎ o sculǎ de forma unui disc rotativ, avand pe suprafata de revolutie exterioarǎ un numǎr de palete abrazive flexibile dispuse radial, suprafata de finisat a semifabricatului realizand o miscare de avans in contact cu paletele abrazive aflate in miscare de rotatie.

Caracteristic acestui tip de prelucrare este faptul ca pentru indepartarea adaosului de prelucrare se utilizeaza banda abraziva, ceea ce inseamna folosirea unei scule flexibile.

Prin acest mod de prelucrare se urmareste o imbunatatire a calitatii suprafetei pieselor, prin micsorarea rugozitatii si in mǎsurǎ mult mai redusa prin corectarea abaterilor geometrice.

2. Locul prelucrarii de finisare prin utilizarea periilor multifunctionale in cadrul diverselor categorii de prelucrari de finisare.

Procedeele de finisare se clasifica intr-o prima etapa dupa modul de netezire a asperitatilor ramase in urma prelucrarilor anterioare in: finisare prin aschiere, finisare prin deformare plastica superficiala si prin metode neconventionale.

Finisarea prin aschiere presupune indepartarea prin aschiere a unui adaos de prelucrare mic, in vederea obtinerii unei valori minime a parametrului de rugozitate Ra. Finisarea prin deformare plastica superficiala vizeaza netezirea asperitatilor prin tasarea acestora, fenomen insotit de micsorarea inaltimilor acestor asperitǎti si de ecruisare.

Tehnologiile neconventionale sunt acele tehnologii bazate, in esenta, pe cresterea, pe cai distincte, a energiei disponibile la nivelul zonei de prelucrare, in asa fel incat fie ca se faciliteaza prelucrarea printr-o metoda clasica, fie ca prelucrarea are loc pe principii noi, fundamental diferite de cel al prelucrarilor asa-zise clasice (pentru acestea din urma considerandu-se, drept principiu de baza, principiu deformarii plastice) [6]. Finisarea prin tehnologii neconventionale se refera indeosebi la acele tehnologii neconventionale ce permit micsorarea rugozitǎtii si imbunǎtǎtirea preciziei de prelucrare cu sau fara indepǎrtare de material (finisarea prin electroeroziune, lustruirea chimicǎ si electrochimicǎ, finisarea cu ajutorul ultrasunetelor, lustruirea cu ajutorul ultrasunetelor, lustruirea cu ajutorul plasmei,netezirea electro-mecanicǎ, lustruirea magneto-abrazivǎ etc.).

Prelucrarea de finisare prin utilizarea periilor rotitoare cu palete abrazive face parte din categoria procedeelor de finisare cu indepǎrtare de material prin aschiere, folosind granule abrazive amplasate pe un suport din material flexibil.

Fig.1 Clasificarea procedeelor de finisare

Scoli si personalitati cu realizari meritorii in domeniul prelucrarii abordate

O contributie deosebita in domeniul finisarii prin utilizarea discurilor cu palete de banda abraziva a avut-o cercetatorul rus Arcadii I. Gdalevici. Intr-o lucrare consacratǎ finisǎrii cu palete abrazive si publicatǎ in anul 1990, el aratǎ cǎ procedeul in cauzǎ se utiliza de peste 15 ani la uzina de automobile din Briansk.

Conform celor scrise de Gdalevici [5], operatiile de lepuire cu segmenti de banda abraziva au fost introduse in locul operatiilor de rectificare de finisare si al operatiilor de lepuire cu banda abraziva lunga.

Solutia initiala ce folosea discuri cu diametre de 300. 1060 mm consta dintr-o bucsa cu flanse, pe care segmentii din banda abraziva erau fixati cu un adeziv. Discurile erau sigure, dar complicate si masive, ceea ce ingreuna executia unor scule cu diametre mici. In etapa urmatoare, au fost construite discuri la care segmentii de banda abraziva se prindeau direct pe o bucsa din adeziv. Aceste discuri erau mai simple din punct de vedere al solutiei constructive si aveau diametre mici (30 - 150 mm).

Neajunsul acestor discuri era ca necesitau o cantitate mare de adeziv. Discurile de dimensiuni mari se realizau cu gauri axiale nestandardizate, corespunzator strungurilor pe care rǎmaneau montate aceste discuri si pe care se foloseau dispozitive speciale de prindere. Un astfel de disc, cu diametrul exterior de 1060 mm, avea diametrul gaurii de 650 mm (Conform standardului sovietic GOST 2424 - 83, pentru discurile abrazive de acest diametru, era prevazuta o gaura cu un diametru de 305 mm) si cu o bucsa destul de rezistenta, pentru a putea functiona la viteze ale discului de pana la 50 m/s.

A doua directie de reducere a consumului de material pentru executia discurilor cu palete din banda abraziva [4] a fost executarea butucilor discurilor cu bucse din douǎ materiale, respectiv din material metalic si din material plastic (fig. 2.a), in forme de presare; prin aceasta, bucsele se puteau folosi de mai multe ori. Periile cu latime pana la 63 mm se executau cu un singur disc. La cresterea lǎtimii periei, era necesarǎ folosirea mai multor discuri (fig. 2, b).

a) b)

Fig. 2 Discuri cu palete din banda abraziva [4]: a) cu bucsa din material metalo-plastic; b) cu mai multe discuri

Pentru asamblarea acestor discuri, se foloseste o forma de presare compusa din suportul 9 (fig.a), boltul 3, mantaua 4, bucsa 7, saiba de blocare 2 si suruburile de extragere 1. Pe suportul 9 se monteaza discul 8 si pe el bucsa 7; spatiul cilindric format din segmentii 5 si bucsa 7 se umplea cu material adeziv 6. Dupa intarirea materialului adeziv, bucsa era extrasa cu ajutorul suruburilor de extragere 1, iar pe suprafata laterala obtinuta se monta urmatorul disc 8 si pe acesta bucsa 7, spatiul cilindric format se umplea din nou cu solutie de adeziv si asa mai departe, panǎ la realizarea completǎ a periei.

Fig. 3 Forma de presare pentru asamblarea discurilor

cu palete din banda abraziva [4]

Inainte de umplerea ultimului spatiu cu material adeziv (proces in care se formeaza flansa discului), se scoate saiba de blocare 2 si in locul ei se monteaza capacul 10, prevazut cu cateva gauri, prin care se introduce material adeziv. Dupa intarirea ultimului strat, forma de presare se dezasambleaza.

La constructia discurilor cu bucse din douǎ materiale, consumul de adeziv se reducea de 3 - 4 ori.

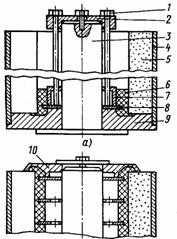

O altǎ solutie constructivǎ de disc cu palete abrazive [4] cuprindea un butuc, compus din doua bucse in forma de pahar. Bucsa exterioara 12 (fig. 4) se executa cu peretele frontal 16 relativ subtire si peretele cilindric 18 mai gros; pe suprafata exterioara a peretelui 18 erau prevazute canale radiale circulare echidistante. Suprafata interioara era executata sub forma conica, cu o conicitate mica, partea exterioara a peretelui 16 terminandu-se cu o proeminenta conica 24. Bucsa interioara 14 se executa cu peretii frontali 42 si cilindrici 40 relativ subtiri. La capatul deschis al bucsei 14, se amplasa o flansa 50, cu o proeminenta conica 52 si cu un diametru egal cu cel al proeminentei 24 de pe bucsa exterioara.

|

Fig. 4 Disc cu palete din banda abraziva [4] |

In canalele radiale se introduc cate un nu mar de palete 30 din banda abraziva flexibila. Forma paletelor abrazive este dreptunghiulara; in fiecare paleta se executa canale pentru o fixare mai sigurǎ la forte centrifugale sporite.

Discurile de lepuit frontale cu segmenti din banda abraziva [2] se caracterizeaza printr-o densitate mare de segmenti din banda abraziva; in canalul din partea frontala a bucsei 1 (fig.5) sunt fixate cu ajutorul unei compozitii de adeziv zonele special destinate ale segmentilor 3 din banda abraziva.

|

Fig. 5 Disc cu palete din banda abraziva pentru prelucrarea suprafetelor frontale [2] |

Partile periferice ale segmentilor sunt curbate in sens invers celui al rotatiei de lucru a discului. Pentru a nu se deforma sub actiunea fortei centrifuge, segmentii din banda abraziva sunt mentinuti de bucsa mobila 4 fixata pe arbore. Marimea curburii si densitatea segmentilor se regleaza prin corelarea lungimii segmentilor cu diametrul bucsei mobile 4.

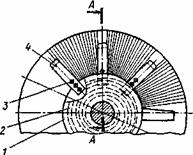

Discul cu palete din banda abraziva din figura 6 permite reglarea rigiditatii in functie de suprafata de prelucrat si pe masura uzurii lor. Pe dornul cu umar este fixat butucul cu flanse si discul 1, cu o canelura 2, in formǎ de spiralǎ. Flansa 5 a butucului este prevazuta cu niste canale radiale 6 (la 30.50º), in care se monteaza reazemele 4, in forma de unghi drept si stifturile 3, care intra in canalele radiale ale discului. Reazemele 4 cu capatul indoit se introduc intre segmentii de banda abraziva, astfel, incat in timpul functionarii, pachetul de segmenti de banda abraziva se reazema pe aceste reazeme si astfel rigiditatea periei creste.

A-A

a b

Fig. 6 Disc cu palete din banda abraziva cu reglarea rigiditatii paletelor

in functie de suprafata prelucrata [3]

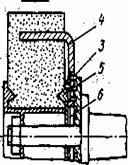

In cazul discului cu segmenti abrazivi din figura 7, rigiditatea segmentilor se regleaza in mod automat, la modificarea vitezei de rotatie a discului. Pe butucul 1 (fig. 7, a) sunt fixate pachetele de segmenti abrazivi 2; ele sunt apasate din lateral de cǎtre lamelele 3, care se pot roti pe reazemele 4, fixate pe butuc. Fiecare pereche de lamele este in contact cu cate o greutate 5, care se deplaseaza radial pe un bolt de ghidare, tensionand arcurile 7; lamelele sunt stranse cu arcurile 8.

|

|

|

|

|

a b Fig. 7 Discuri cu palete din banda abraziva cu reglarea automata a rigiditatii paletelor [3] |

La inceputul prelucrarii, se folosesc viteze mici de rotatie a discului, astfel ca, sub actiunea greutatilor, pachetele de palete abrazive sunt stranse (se mareste rigiditatea sculei si se asigurǎ o crestere a capacitǎtii sale de aschiere); la faza de finisare, se mareste viteza de rotatie a discului, sub actiunea fortelor centrifugale, greutǎtile se deplaseazǎ radial si tensioneaza arcurile 7, lǎsand mai libere lamelele (micsorand rigiditatea pachetelor de segmenti abrazivi), reducand capacitatea de prelevare de material din semifabricat prin aschiere si permitand astfel un efect mai pronuntat de finisare.

In varianta discurilor din figura 7 b, este micsorata marimea spatiilor dintre pachetele de segmenti abrazivi. Greutǎtile se deplaseazǎ pe niste stifturi 1, apropiind sau permitand indepǎrtarea intre ele a lamelelor 2, montate in butuc. Lamelele sunt tensionate de arcurile

|

Fig.8 Dispozitiv de lustruit cu palete din bandǎ abrazivǎ. [2] |

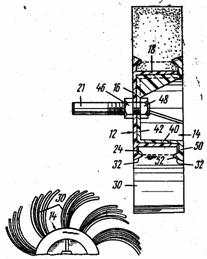

Dispozitivul de lustruit din fig. 7 asigurǎ conditii de rotire a paletelor inclusiv in jurul unei axe de rotatie radiale. Fiecare paletǎ 7 este fixatǎ pe un suport 6, solidarizat printr-o treapta cilindricǎ cu un pinion 4. Pinioanele 4 au posibilitatea de a angrena cu rotile dintate conice 8 si Roata dintata 8 este fixata prin intermediul stiftului 9 pe bucsa fixǎ 11, iar roata 3 este solidarizata cu roata 8 printr-o pana transversala. Pe bucsa 11 este montat, cu posibilitatea de a prelua miscarea de rotatie de la arborele 12, un butuc format din doua flanse 1 si 2, in gaurile radiale ale butucului fiind dispuse treptele cilindrice ale suportilor paletelor. Prin intermediul surubului 10, se asigura fixarea axiala a butucului si a axului fata de dorn, butucul fiind prins de dornul conic 13 cu o piulita.

Dornul pune in miscare de rotatie butucul, impreuna cu suportii 6 ai paletelor, in jurul axei dispozitivului; prin aceasta, pinioanele conice se rostogolesc pe rotile dintate fixe 8 si 3, astfel incat imprima suportilor paletelor o miscare de rotatie. Suportii paletelor, impreuna cu paletele, executa, in procesul de prelucrare, doua miscari de rotatie: una in jurul propriei axe si cealaltǎ in jurul axei dispozitivului, astfel ca doi suporti invecinati, impreuna cu paletele lor, se rotesc in jurul axei lor in sensuri diferite.

Elementele active ale granulelor abrazive executa o miscare cu o traiectorie complexǎ, caracterizata printr-un numar mare de intersectii ale urmelor de prelucrare, determinand astfel o probabilitate redusa ca granulele abrazive sa treaca de mai multe ori pe aceeasi urma. Suprafata prelucrata a semifabricatului se caracterizeaza printr-o marime mica a microneregularitatilor.

Dispozitiv de lustruire frontala

In figura 9 este prezentat un dispozitiv destinat sǎ permitǎ lustruirea suprafetelor plane.

Suprafata de lucru a dispozitivului [2] de lustruire frontala este determinata de doua randuri de palete abrazive, unele interioare 13 si altele exterioare 14, dispuse concentric (fig. 9); ele sunt prinse de discurile corespunzatoare 11 si 12. Discul 11 este fixat rigid de arborele 15, iar discul 12 este monobloc cu bucsa 9 si este antrenat de arborele 15. Bucsa 9 este montata in corpul 10, cu posibilitatea de a se deplasa axial; prin intermediul rulmentului, ea interactioneaza cu traversa 1. Arborele 15 este cuplat cu arborele 2 al electromagnetului 3; arborele electromagnetului este legat printr-o articulatie cu unul din bratele parghiei 4, celalalt brat fiind legat, prin intermediul sistemului de parghii 6, 7 si al traversei 1, cu discul exterior. Reazemele 5 se pot deplasa dupa directiile indicate de sageti, antrenarea realizandu-se printr-o transmisie cu curele 8. Paletele de pe randul exterior au o granulatie mai mare decat cea a paletelor de pe randul interior.

Fig. 9

Dispozitiv pentru lustruire frontala [2]

Suprafata semifabricatului se prelucreaza la inceput cu paletele exterioare, in pozitia aratata in figura 2, dupa care se cupleaza electromagnetul, ce va deplasa arborii 2 si 15 in jos, astfel incat paletele interioare, cu granulatie fina, interactioneaza cu semifabricatul. Concomitent, se pune in miscare sistemul de parghii care deplaseazǎ traversa 1, indepǎrtand astfel discul 12 de suprafata prelucrata.

4. Procedee de finisare prin utilizarea periilor rotative cu palete abrazive

Finisarea cu periile rotative cu avans longitudinal si axele de rotatie a semifabricatului si sculei paralele. Acest procedeu se realizeaza conform celor arǎtate in schita din figura 10.

Fig. 10 Schema procedeului de finisare cu perii rotative cu avans longitudinal, axele de rotatie ale semifabricatului si sculei fiind paralele

Procedeul se caracterizeaza prin faptul ca pe toata durata prelucrarii axa de rotatie a semifabricatului ramane paralela cu axa de rotatie a sculei, urmand ca semifabricatul sa execute o miscare de rotatie cu o turatie nP in jurul propriei axe, iar peria cu palete din banda abraziva, pe langa miscarea de rotatie ns, in jurul propriei axe, mai executa si o miscare alternativa de avans longitudinal fl, urmand ca lungimea din paleta de banda abraziva care participa efectiv la procesul de aschiere sa fie stabilitǎ de la inceputul prelucrarii. De mentionat este faptul ca acest procedeu se aplica semifabricatelor cu lungimi ale suprafetelor de prelucrat mai mari decat latimea periei cu palete din banda abraziva.

Finisarea cu periile rotative fara avans longitudinal, axele de rotatie ale semifabricatului si sculei fiind paralele. Procedeul respectiv de prelucrare se realizeaza conform celor arǎtate in schita din figura 11.

Fig. 11 Schema procedeului de finisarea cu perii rotative fara avans longitudinal, axele de rotatie ale semifabricatului si sculei fiind paralele.

Acest procedeu de prelucrare se aplica pieselor a caror suprafata de prelucrare are o lungime mai mica decat latimea periei cu palete din banda abraziva. La acest tip de prelucrare, lipseste avansul longitudinal, urmand ca atat semifabricatul, cat si scula, sa execute miscari de rotatie cu turatiile np si ns, in jurul propriilor axe, in sensuri diferite. Lungimea activǎ a paletei abrazive se va stabili la inceputul prelucrarii, la fel ca la procedeul anterior.

Finisarea cu periile rotative cu avans longitudinal, axele de rotatie a semifabricatului si sculei nefiind paralele. Acest procedeu este utilizabil atat pentru prelucrarea de finisare a arborilor melcati (fig. 12), cat si pentru prelucrarea suprafetelor exterioare conice (figura 13). In primul caz, semifabricatul efectueaza o miscare de rotatie in jurul propriei axe, iar scula, pe langa miscarea de rotatie in jurul propriei axe, mai efectueaza si o miscare rectilinie in lungul axei semifabricatului.

Fig. 12 Schema procedeului de finisare a melcilor

cu perii rotative, cu avans longitudinal si axele de rotatie

ale semifabricatului si sculei dispuse sub un anumit unghi

In cazul suprafetelor conice exterioare (fig. 13), semifabricatul executa miscarea de rotatie in jurul propriei axe, iar scula, pe langa miscarea de rotatie in jurul axei sale, mai efectueaza si o miscare rectilinie de avans longitudinal, care, in acest caz, are loc in lungul unei directii (cea a generatoarei conului) care este inclinata sub un anumit unghi fata de axa semifabricatului.

Fig. 13 Schema procedeului de finisare a suprafetelor conice folosind perii rotative,

cu avans longitudinal si axele de rotatie a semifabricatului si sculei

dispuse sub un anumit unghi (suprafete conice exterioare)

5. Rezultate experimentale

Pentru efectuarea incercǎrilor experimentale, s-au utilizat urmatoarele echipamente: pentru obtinerea miscarii de rotatie a semifabricatului si a avansului longitudinal al periei s-a folosit un strung normal SNB 400, din dotarea laboratorului de tehnologii neconventionale al Catedrei de Tehnologia Constructiei de Masini din Universitatea Tehnicǎ "Gh. Asachi" Iasi; pentru actionarea periei cu palete din banda abraziva, s-a folosit un dispozitiv special GEB 1000 CE, produs de firma BOSCH Germania. O vedere a dispozitivului este prezentata in figura 14. Peria multifunctionalǎ prezinta urmatoarele caracteristici tehnice:

-Putere nominala: 1020 W;

-Putere debitata: 600 W;

-Turatie la mersul in gol: 3000-10000 rot/min;

-Masǎ (fara accesorii): 1,7 kg;

-Exista posibilitatea de modificare a turatiei;

-Modulul Constant-electronic mentine turatia preselectata aproape constanta, chiar si in sarcina.

Pentru determinarea turatiei corespunzatoare fiecarei pozitii, s-a utilizat un turometru cu bec stroboscopic, din dotarea Catedrei de Masini Agricole a Facultatii de Mecanica din Universitatea Tehnicǎ "Gh. Asachi" Iasi.

Fig. 14 Perie multifunctionala GEB 1000 CE, produsa de firma BOSCH, Germania

Referitor la zgomotul produs de perie, se poate spune ca nivelul presiunii sonore este in mod obisnuit de circa 83 dB. Nivelul de zgomot in timpul lucrului poate insǎ depasi uneori 85 dB; de aceea, se recomanda utilizarea castilor de protectie sonora in timpul prelucrarilor.

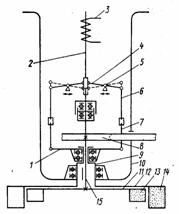

6. Dispozitive de lucru utilizabile pentru finisarea suprafetelor cilindrice exterioare, prin utilizarea periilor multifunctionale

Pentru efectuarea incercarilor, in vederea obtinerii rezultatelor experimentale, a fost utilizatǎ schema de prelucrare din figura 15 In calitate de semifabricate, am utilizat un numar de 16 bucse din otel OL 60, durificat anterior prin vibrorulare.

Dispozitivul pentru finisarea suprafetelor cilindrice exterioare prin intermediul periilor rotitoare cu palete abrazive a fost conceput in asa fel incat sa fie posibila utilizarea lui pe un strung universal (de tip SNB 400x1000), existent in dotarea Laboratorului de Tehnologii Neconventionale din Catedra de Tehnologia Constructiei de Masini.

Asa cum s-a arǎtat anterior, s-a utilizat un dispozitiv (o asa-numita perie multifunctionala 1) pentru antrenarea in miscare de rotatie a periei rotitoare 5, dispozitiv produs de firma Bosh (Germania). Peria multifunctionala ofera posibilitatea obtinerii unor turatii variabile, in gama 3000-1000 rot/min. Pentru a fi posibila realizarea pe cale mecanica a miscarii de avans longitudinal, a fost utilizata o solutie constructiva simpla, constand dintr-o piesa 2, de forma prismatica (folosita pentru prinderea in suportul portcutit 7 al strungului universal) si un dispozitiv 3, de tip bratara, pentru fixarea periei multifunctionale 1.

Dupa cum se vede si din figura 15, bucsa semifabricat a fost fixata pe un dorn (prevazut la unul din capete cu un tronson filetat) cu o piulita, dornul fiind prins in universalul strungului, iar peria multifunctionala a fost fixata in suportul port-cutit.

|

Fig. 15. Dispozitiv pentru finisarea suprafetelor cilindrice exterioare prin intermediul periilor rotitoare cu palete abrazive |

Efectuarea experientelor are loc conform matricei de experimentare prezentatǎ in tabelul 1; experientele au avut loc pentru fiecare combinatie a celor doua nivele, pentru cele 4 variabile independente luate in considerare (viteza perifericǎ de rotatie a semifabricatului Vsf, viteza perifericǎ a periei abrazive Vsc, granulatia G a materialului abraziv, avansul longitudinal fl). Coloanele 2, 3, 4 si 5 ale tabelului 1 definesc de fapt matricea de programare a experientelor, folosindu-se pentru variabilele independente nivelurile codificate -1 si +1, corespunzatoare nivelurilor obtinute minim si maxim.

Mentionam ca in cazul utilizarii periei pentru finisarea canalelor elicoidale, se poate lua in considerare asezarea axei periei rotitoare intr-o pozitie inclinata in raport cu axa de rotatie a semifabricatului, prin rotirea si asezarea in pozitie adecvata a saniei portcutit.

Experimentarea dispozitivului pentru finisarea suprafetelor cilindrice exterioare s-a efectuat pe niste epruvete 4, sub forma de bucse, din otel OL 60 (avand o duritate de 210 HB). S-a recurs la realizarea incercarilor experimentale conform cerintelor unui experiment factorial la doua nivele. Valorile maxime si minime ale parametrilor de lucru au fost: viteza de rotatie a semifabricatului vsf min=0.26 m/s si vsf max =2.09 m/s, viteza periferica a periei cu palete abrazive vsc min= 11.52m/s si vsc max= 40.21 m/s, granulatia materialului abraziv Gmin =80 si Gmax=180, avansul longitudinal fl min= 0.024 mm/rot si fl max= 1.83 mm/rot.

Datele corespunzatoare experimentului factorial sunt prezentate in tabelul 1. Prin prelucrarea matematica a rezultatelor experimentale (cu ajutorul unui program de calculator), a fost stabilit urmatorul model empiric:

![]() (1)

(1)

in care: vsf este viteza periferica a semifabricatului, vsc - viteza periferica a sculei (a periei cu palete abrazive), G - granulatia materialului abraziv corespunzator paletelor abrazive, fl - avansul longitudinal realizat de catre dispozitivul de lustruire (prin utilizarea miscarii de avans longitudinal a caruciorului).

Din analiza modelului empiric, rezultǎ cǎ influenta cea mai mate asupra rugozitǎtii o are parametrul viteza periferica a periei abrazive Vsc, deoarece are valoarea absoluta cea mai mare a exponentului.

Tabelul 1 Programul experimentului factorial

|

Nr. exp. |

vsf, m/s |

vsc, m/s |

G |

fl, mm/rot |

Ra, μm. |

|

| |||||

In figura 16 este prezentata o diagrama construita pe baza modelului empiric constituit de relatia (1) si cu ajutorul careia poate fi ilustrata influenta exercitata de catre viteza periferica a periei abrazive asupra valorii parametrului de rugozitate Ra, pentru conditii precizate de lucru.

|

Fig. 16. Influenta vitezei periferice a periei asupra rugozitatii suprafetei (f=0.024 mm/rot) |

Bibliografie

Axinte, E., Pruteanu, O. Tehnologii de netezire a suprafetelor. Iasi: Editura Junimea, 1999.

Cesev, V.N., Cemerskii, A.V. Lepestkovae polirovalinae krughi. Masinostroiteli, U.R.S.S., 6, 1988.

Cesev, V.N., Cemerskii, A.V. Novae lepestkovae krughi. Masinostroiteli, U.R.S.S., 10, 1987.

Gdalevici, A.I. Novae konstruktii lepestkovah krugov. Masinostroiteli, U.R.S.S., 9, 1988.

Gdalevici, A. I., Finisnaia obrabotka lepestkovami krugami. Vsesoiuznaia knijnaia palata, U.R.S.S., 1990.

Slatineanu, L. Tehnologii neconventionale in constructia de masini. Chisinau, Editura Tehnica-Info, 2000.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 1801

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2024 . All rights reserved