| CATEGORII DOCUMENTE |

| Aeronautica | Comunicatii | Electronica electricitate | Merceologie | Tehnica mecanica |

Materii prime pentru obtinerea zaharului

Materiile prime pentru fabricarea zaharului sunt reprezentate de sfecla de zahar si trestia de zahar. Fabricile de zahar din Europa nu lucreaza cu trestie de zahar ci cu zaharul brun din trestie important din tarile producatoare de zahar din trestie cum ar fi Cuba, Brazilia etc.

1.1. Sfecla de zahar

Sfecla de zahar -Beta vulgaris saccharifera- este o planta ierbaceae apartinand familiei Chenopodiaceae. Se utilizeaza sfecla din primul an de vegetatie cand se formeaza radacina si frunzele. (in al doilea an de vegetatie are loc fecundarea si formarea semintei, planta devenind "semincer" adica producatoare de samanta).

1.1.1. Structura morfologica a sfeclei de zahar

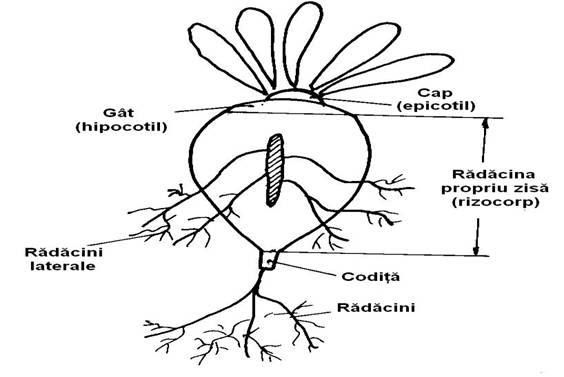

Radacina sfeclei de zahar este formata din:

- cap sau epicotil - portiune care poarta si frunzele;

- gat sau cotlet, respectiv hipocotil;

- corpul radacinii sau rizocorp;

- codita terminala cu radacinile derivate din aceasta.

Pe corpul sfeclei se afla doua santuri (pe o fata si alta) din care ies radacini laterale care se intind pana la varful coditei (fig. 1.1).

Fig. 1.1. Schema simplificata a sfeclei.

Radacina propriu zisa este formata din urmatoarele straturi:

- epiderma care formeaza startul exterior al rizocorpului si care se compune din mai multe straturi de celule cu pereti ingrosati ;

- tesutul fibros care, impreuna cu fasciculul de vase liberiene da rizocorpului rezistenta lemnoasa;

- parenchimul in ale carui celule se gaseste sucul celular ce contine zaharul (zaharoza).

1.1.2. Compozitia chimica a sfeclei

Sfecla de zahar, matura, sanatoasa, cu o masa de 3001000 g si chiar mai mult, contine apa, zaharoza, substante pectice (protopectina), celuloza si hemiceluloza, subatante proteice, substante neproteice cu azot si fara azot si cenusa (substante minerale).

1.1.3. Factorii care influenteaza calitatea sfeclei

Acesti factori sunt reprezentati de:

a) Factorii genetici care determina forma si dimensiunea corpului radacinii, gradul de ramificare a radacinii, masa corpului radacinii. In categoria factorilor genetici intra calitatea semintei, caracteristicile soiului sau hibridului de sfecla cultivata.

b) Factorii pedoclimatici care sunt determinati de caracteristicile soiului si particularitatile climei din aria de cultivare. Acesti factori determina productia de sfecla si starea ei de sanatate.

c) Factorii fitotehnici, respectiv tehnologia de cultivare si intretinere a culturii. Acesti factori determina, de asemenea, productia de sfecla si starea de sanatate a acesteia.

d) Factorii care se refera la modul de recoltare ce determina:

- gradul de ranire mecanica a sfeclei;

- continutul de impuritati de pe sfecla care la randul sau este dependent de starea vremii de recoltare si modul de recoltare.

e) Conditiile de depozitare ce influenteaza:

- starea de vestejire a sfeclei;

- gradul de alterare, sub actiunea microorganismelor sau a altor factori cum ar fi inghetul/desghetul;

- gradul de degradare ca o consecinta a unei depozitari indelungate.

Durata de depozitare a sfeclei va fi influentata de modul cum a fost recoltata sfecla si cantitatea de impuritati din sfecla.

2.1. Transformari biochimice si microbiologice

la depozitarea sfeclei

In timpul depozitarii sfeclei, au loc:

- pierderi de masa prin transpiratie;

- pierderi de zahar prin respiratie, conform reactiilor:

![]()

La respiratie, se pierde 0,010,04% zahar/zi. Factorii care influenteaza respiratia sunt: temperatura, umiditatea sfeclei, durata stationarii sfeclei in camp si silozuri;

- pierderi de zahar prin fermentatie. Fermentatia are loc la aerare insuficienta sau totala a sfeclei depozitate:

![]()

Alte modificari, care au loc la depozitarea sfeclei, sunt urmatoarele:

- incoltirea sfeclei. care are loc atunci cand s-a insilozat sfecla neajunsa la maturitate, sau cand decoletarea s-a facut necorespunzator. Incoltirea este influentata de: temperatura mai ridicata; umiditate relativa mai mare; prezenta impuritatilor;

- degradarea proteinelor care are loc sub influenta enzimelor proteolitice proprii sfeclei si a celor secretate de microorganisme. Proteoliza conduce la cresterea continutului de aminoacizi liberi, care trec in zeama de difuzie, marind in acest fel cantitatea de azot "vatamator". Proteoliza este mai intensa in sfecla care a suferit inghet/desghet;

- degraderea microbiana a sfeclei produsa de bacteria si mucegaiuri mai ales, in cazul sfeclei ranita, bolnava, inghetata/desghetata. Bacteriile periculoase sunt: Bacteruim betae, vascosum, betaflavum. Mucegaiurile mai des intalnite sunt: Botrytis cinerea si Foma betae.

2.2. Transportul sfeclei in fabrica

De la platformele de depozitare, sau canalele de depozitare, sfecla se trimite in sectia de spalare-taiere, printr-un canal cu inclinatia spre partea finala. Transportul sfeclei se face cu apa, care reprezinta 6001000 l/100 kg sfecla. Apa are temperatura de ~ 20oC si o viteza de 0,60,7 m/s. In timpul transportului hidraulic al sfeclei se pot inregistra pierderi de zahar din sfecla, de 0,01 - 0,02%. La transportul hidraulic al sfeclei se realizeaza si o "spalare" partiala.

Pe traseul hidraulic, sunt montate urmatoarele utilaje:

- dozatorul de sfecla;

- prinzatorul de sfecla;

- prinzatorul de paie;

- utilajul de ridicat sfecla la masina de spalat.

In afara canalului hidraulic, sunt construite decantoare, pentru purificarea apei de transport si spalare.

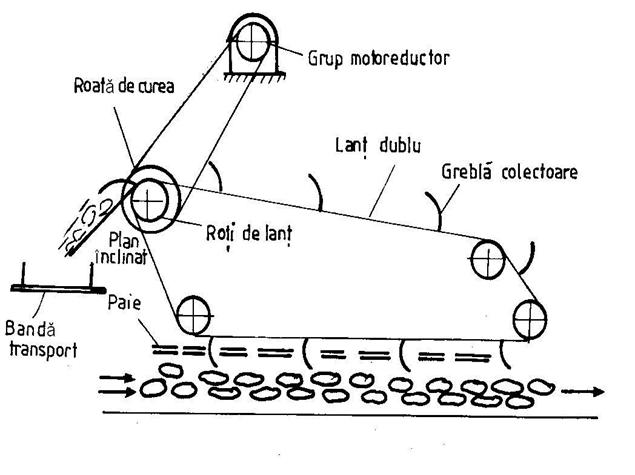

Prinzatorul de paie (fvezi anexa1), este destinat eliminarii paielor, frunzelor, vrejurilor antrenate de apa la masina de spalat si taiat sfecla. Prinzatorul de paie, este format dintr-un transportor cu lant, pe care sunt prinse greblele colectoare 1, care se deplaseaza la suprafata apei din canalul hidraulic si colecteaza materialul plutitor. Grebele descarca, materialul vegetal colectat, intr-un transportor montat perpendicular pe directia de mers a prinzatorului de paie.

Utilajul de ridicat sfecla, la masina de spalat. Intrucat canalul de transport hidraulic, la capatul din spre fabrica, se afla la cota scazuta fata de cota zero si pentru a introduce sfecla la masina de spalat, aflata la primul palier, este necesar un utilaj de ridicat, care poate fi:

- transportor elicoidal inclinat;

- pompa Mamut;

- elevator vertical cu cupe;

- roata elevatoare;

- pompa centrifugala.

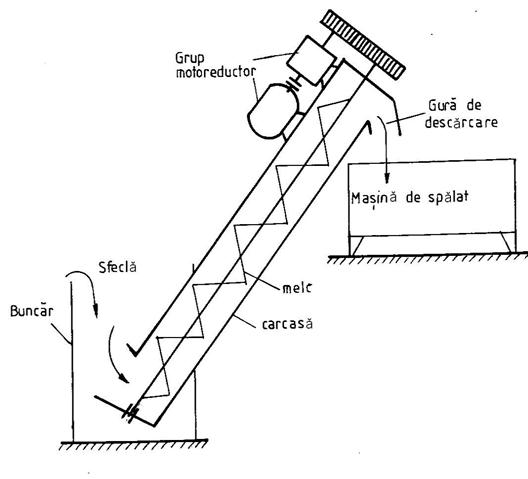

Transportul elicoidal inclinat (vezi anexa2), se foloseste pentru ridicarea sfeclei de la o adancime < 3 m. Diametrul melcului este 300 - 600 mm, iar inclinatia jghearbului fata de orizontala de 3040o. Axul are o turatie de ~ 30 rot/min, pentru a evita zdrobirea sfeclei. Coeficientul de umplere, al transportului, este de 4554%.

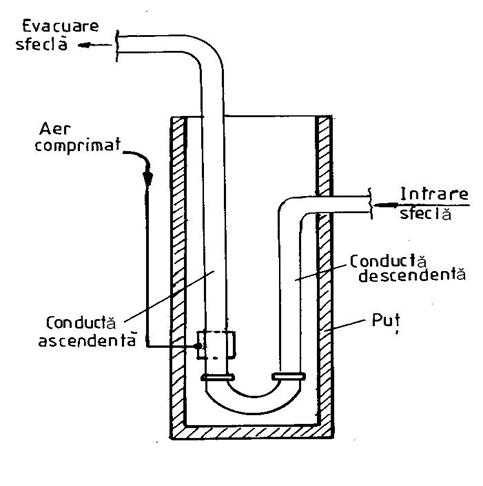

Pompa Mamut (vezi anexa3), este formata dintr-un tub, in forma de U, cu Φ de 300500 mm. Partea de refulare este de 2 ori mai lunga decat de cea de aspiratie. La partea de jos a tubului de aspiratie, se introduce aer comprimat. Pompa, se monteaza intr-un put, astfel incat capatul tubului de aspiratie sa fie la nivelul rezervorului de sfecla, iar capatul tubului de refulare la nivelul primului compartiment al masinii de spalat.

Pompa este consumatoare de energie pentru compresorul de aer. Capacitatea de transport, pentru transportorul elicoidal, este data de relatia:

![]() [kg/h]

[kg/h]

in care: D - diametrul snecului, m;

d - diametrului axului, m;

φ - coeficient de umplere;

p - pasul snecului;

ρ - densitatea sfeclei, kg/m3.

Productivitatea pompei Mamut, este data de relatia:

![]() [m3/s] sau

Q = 900π D2φρ [m3/h]

[m3/s] sau

Q = 900π D2φρ [m3/h]

in care: D - diametrul pompei;

v - viteza amestecului in cotul de aspiratie, m/s;

φ - coeficient de umplere;

ρ - masa volumetrica, kg/m3.

Prinzatorul de pietre (vezi anexa4), are rolul de a indeparta, din masa de sfecla, corpurile care nu plutesc (pietre, nisip, corpuri metalice, care ar putea defecta masinile de taiat si ar colmata canalele reducand astfel capacitatea de transport). Prinzatorul de pietre cel mai utilizat este o incinta 1, construita la fundul canalului, incinta, care are un plan inclinat, pe care se rostogolesc pietrele spre colector, ajungand la partea de jos a planului inclinat, de unde prin ridicarea registrului 5, ajung in zona de colectare/evacuare 6. In prinzator, se afla doua stuturi 2, prin care se trimite apa intermitent, cu ridicarea registrului 5, dar si doua stuturi 3, prin care se pompeaza apa sub presiune.

2.3. Spalarea sfeclei de zahar

Spalarea sfeclei de zahar, este necesara, pentru:

- indepartarea pamantului aderent pe suprafata sfeclei, care ar produce uzura masinii de spalat;

- indepartarea pietrelor, nisipului, paielor, care nu au fost indepartate pe traseul canalului transportor;

- indepartarea microorganismelor de la suprafata sfeclei, odata cu impuritatile.

Cantitatea de apa pentru spalare este de ~40 kg/100 kg sfecla. Masina de spalat sfecla poate fi amplasata:

- in hala de fabricatie in vecinatatea punctului terminal al canalului transportor;

- intr-o incapere alaturata, separate printr-un perete de sticla, de hala de fabricatie;

- intr-o cladire separata, amplasata la o anumita distanta de hala de fabricatie si unita de aceasta printr-o pasarela, pe care este montat si un transportor de sfecla.

Masinile pentru spalat sfecla pot fi:

- masina de spalat cu 3 compartimente;

- masina de spalat cu cuva dubla.

2.4. Ridicarea sfeclei la cantar

si la masina de taiat sfecla

Pentru ridicarea sfeclei la cantar, si respectiv la masina de taiat sfecla se utilizeaza un elevator de sfecla format din doi tamburi cu Φ = 8001500 mm la capatul carora se afla doua roti de lant, care angreneaza doua lanturi ce se misca cu 1m/s.

Pe lanturi, sunt montate cupe din tabla de otel groasa de 22,5 mm, prevazute cu deschideri pentru scurgerea apei. Aprovizionarea cu sfecla spalata se face dintr-un buncar, in care intra partea inferioara a elevatorului, sfecla alimentand cea de a doua cupa a elevatorului.

Cantarirea sfeclei, este necesara pentru cunoasterea bilantului de material.

Se utilizeaza cantare automate cu capacitatea cupei de 400600 kg sfecla.

2.5. Taierea sfeclei de zahar

Scopul taierii este acela de a mari suprafata de contact a apei cu taieteii de sfecla, ceea ce conduce la:

- marirea cantitatii de zahar ce se extrage din taietei;

- micsorarea timpului de extractie.

Cea mai frecventa forma de taiere, este in V, deoarece prezinta:

- rezistenta mare de tasare;

- rezistenta mica la circulatia zemii;

- suprafata mare de contact cu apa de difuzie.

Indicatorii de calitate a taieteilor sunt urmatorii:

Cifra SILIN, care reprezinta, lungimea in metri a 100 g taietei din care s-au indepartat cei cu lungime < 0,5 cm. Se considera ca, lungimea totala cea mai indicata, este de 2225 m, pentru instalatia clasica de difuziune, si 915 m, pentru instalatia de difuziune cu functionare continua.

Cifra SUEDEZA, care reprezinta, raportul intre masa taieteilor cu lungime > 5 cm si masa taieteilor mai scurti de 1 cm. Valoarea normala a cifrei suedeze este de ~ 20 (12 - 30).

Procentul de sfaramaturi, care reprezinta portiunile de taietei ce se indeparteaza din 100 g de taietei, la determinarea cifrei SILIN. Procentul de sfaramaturi nu trebuie sa fie mai mare de 2%.

Extractia zaharului din taietei

(difuzia)

3.1. Ecuatia operatiei de difuzie

Pentru difuzia zaharului din taieteii de sfecla, SILIN a stabilit ecuatia dupa care se realizeaza difuzia:

![]()

![]()

in care: G - este cantitatea de zahar care difuzeaza, kg;

S - suprafata prin care se deplaseaza reciproc fazele, m2;

C - concentratia medie

a zaharului din taieteii de sfecla supusi difuziei, ![]() ;

;

c -

concentratia medie a zaharului

in zeama de difuzie, ![]()

x - drumul strabatut de moleculele ce difuzeaza, m;

D -

coeficientul de difuzie, ![]() sau

sau ![]()

Coeficientul de difuzie, depinde de proprietatile fazelor ce se afla in difuzie, precum si de natura peretelui prin care se realizeaza difuzia.

Coeficientul de difuzie este dat de relatia:

![]()

in care: k0 - este o constanta ce depinde de marimea si proprietatile fizico - chimice ale substantei ce difuzeaza

Tm - temperatura in partea activa a aparatului in care se realizeaza difuzia, oC;

-

vascozitatea dinamica a zemii de difuzie, in ![]()

3.2. Factorii care influenteaza procesul de difuzie

Acesti factori se refera la:

1.Calitatea materiei prime. Difuzia este mai buna in cazul taieteilor din sfecla proaspata, neinghetata/desghetata, fara structura lemnoasa, neatacata de microoganisme si ajunsa la maturitate tehnologica

Sfecla vestejita/lemnoasa, conduce la sfaramaturi si taietei de forma necorespunzatoare la taiere.

La sfecla nematurata zaharoza are un coeficient de difuzie mai redus, ceea ce mareste durata de extractie.

Sfecla atacata de microorganisme, conduce la aparitia de focare de infectie in instalatia de difuzie si deci la pierderi de zaharoza.

2.Calitatea taieteilor. Taieteii trebuie sa asigure o suprafata mare de contact cu zeama de difuzie, deci, ei trebuie sa fie lungi, subtiri, dar rezistenti la rupere si tasare pentru a nu se impiedica circulatia zemii de difuzie.

3.Calitatea apei la difuzie. Apa utilizata la difuzie, provine din condensul de la statia de evaporare (pH alcalin), condensatorul barometric (pH alcalin), de la presa de borhot.

Apele cu caracter alcalin se trateaza cu SO2 sau H2SO4 pana la pH de 5,8 - 6,3. La acest pH, din sfecla se extrag mai putine substante pectice care maresc vascozitatea zemii de difuzie, ceea ce ingreuneaza procesul de purificare si filtrare a zemurilor si la cresterea de zahar in melasa

Apa de presare borhot, pentru a fi refolosita se separa de pulpa si apoi se incalzeste la 100oC pentru sterilizare. Pentru difuzie se foloseste si apa proaspata

4.Temperatura de difuzie. Temperatura de difuzie, este importanta pentru realizarea plasmolizei celulelor taieteilor si cresterea difuziei zaharului.

La temperatura ridicata se realizeaza pasteurizarea/sterilizarea zemii de difuzie. Temperatura normala intr-o instalatie de difuzie este 70.74oC, dar plasmoliza se realizeaza complet la 80oC. Temperaturi > 74oC, favorizeaza trecerea substantelor pectice in zeama de difuzie, inmuierea si tasarea taieteilor, ceea ce conduce la incetinirea circulatiei zemii.

5.Durata de difuzie. Durata de difuzie este de 60.100 min. La depasirea duratei, creste cantitatea de nezahar in zeama, ceea ce creeaza neajunsuri la purificare.

6.Sutirajul. Reprezinta cantitatea de zeama de difuzie ce se extrage in instalati, in raport cu greutatea sfeclei. Sutirajul este de 105.130 %. La depasirea sutirajului, zeama este prea diluata si deci se consuma multa energie la concentrare.

Sutirajul este dat de relatia:

![]()

in care P - este zaharul de taietei, % ;

a - pierderi;

p - cantitatea de zahar din zeama

7.Incarcarea specifica a aparatului de difuzie. Reprezinta cantitatea de taietei /1 hl volum util aparat. Incarcarea specifica de 60.70 kg/hl. La depasirea incarcarii specifice, scade viteza de circulatie a zemii. La o incarcare mai mica apar drumuri preferentiale pentru zeama in masa de taietei, deci nu toti taieteii ajung in contact cu zeama de difuzie.

8.Prezenta microorganismelor. Datorita prezentei microorganismelor, pot apare pierderi de zahar de 0,1.0,2 %, fata de sfecla. Microorganismele ajung in instalatia de difuzie pe urmatoarele cai:

-odata cu sfecla;

- odata cu apa de transport, spalare, difuzie;

-odata cu resturile de taietei care raman pe transportoare, jghiaburi etc.

Infectia cu microorganism se poate combate pe urmatoarele cai:

-mentinerea igienei in sectie;

- tratarea apei de transportprin clorinare;

- dezinfectarea apei de difuzie;

- mentinerea temperaturii de difuzie la > 60oC;

- dezinfectarea instalatiei de difuzie odata pe schimb cu formol 35%.

3.3. Presarea si uscarea borhotului

De la difuzie rezulta: zeama de difuzie si borhotul.

Borhotul reprezinta 90% din sfecla la difuzia discontinua si 70.80% la difuzia continua. Borhotul este format din:

1.apa

2.substanta uscata 6 - 7,5% din care:

- 0,5% substante proteice;

- 1,3% celuloza;

- 2,7% substante pectice si arabani;

- 0,2% zaharuri;

- 0,3% saruri minerale.

Pentru a mari conservabilitatea borhotului acesta se supune in prima faza presarii, astfel incat continutul de substanta uscata ajunge la 16 - 20%.

Presarea se face cu prese vertical sau orizontale, mai utilizata fiind presa orizontala. Presarea borhotului este influentata de:

turatia axului presei care la randul ei influenteaza capacitatea presei si continutul de substanta uscata din borhot;

suprafata libera de presare care determina: viteza de eliminare a apei. Suprafata libera a presei este dependent de numarul orificiilor si dimensiunile acestora din sita cilindrica a presei;

calitatea sfeclei folosita la formarea taieteiilor. Taieteii din sfecla imatura se preseaza mai greu dupa epuizarea acestora la difuzie, datorita faptul ca fibrozitatea este mai redusa. De asemenea taieteii respectivi contin si o cantitate mai mare de substante pectice care retin apa

conditiile de lucru influenteaza presarea prin:

- pH-ul la difuzie: un pH mai mare sau mai mic solubilizeaza excesiv substantele pectice si deci se produce inmuierea taieteiilor;

- temperatura de difuzie < 40oC conduce la intarirea taieteiilor iar prea mare conduce la destramarea lor. Si intr-un caz si altul presarea este mai dificila

Purificarea zemii de difuzie

Dupa separarea zemii de difuzie de borhot, zeama de difuzie reprezinta o solutie slab acida (pH = 5,86,5), cu o puritate de 8288%, si avand un Brix de 1315%. Culoarea zemii este brun-inchisa spre negru, spumeaza si are in suspensie pulpa fina de sfecla si impuritati minerale.

4.1. Operatiile procesului de difuzie

Zeama de difuzie se supune procesului de purificare care consta din urmatoarele operatii:

1.Predefecarea are drept scop inlaturarea coloizilor din zeama de difuzie prin adaugarea a 0,15 - 0,35% CaO sub forma de lapte de var, astfel ca pH-ul zemii devine 10,8 - 11,2 la 20oC.

La predefecare nu se inlatura pectinele prin coagulare care au sarcina pozitiva. O parte insa din pectine si saponine se inlatura prin adsorbtie pe CaO coloidal din solutie sau pe cristalele de CaCO3 introduse la predefecare prin reluarea unei parti din precipitatul concentrat de la saturatia I.

Cantitatea de precipitat coloidal format la predefecare reprezinta 0,5 - 1% din cantitatea de zeama.

Sistemele de predefecare sunt:

optima sau simpla (Spengler, Btger);

cu adaus progresiv de var (Kartasov, Dedek, Vasatko);

progresiva cu tratarea zemii de difuzie cu zeama predefecata (Briegell - Mller, Naveau).

Predefecatorul Briegell - Mller . Este format dintr-un vas orizontal cu fund cilindric in interiorul caruia se roteste un agitator cu brate. Aparatul, in sectiune longitudinala, este impartit in 7 compartimente prin pereti de tabla formati din doua parti: una fixa si una mobila - clapete care se pot rasuci dupa nevoie in jurul axei lor. Zeama intra prin stutul in compartimentul , iar laptele de var in compartimentul prin conducta. Zeama predefecata iese prin preaplin. Cu ajutorul registrului, prin ridicare/coborare se poate varia nivelul zemii in aparat. Zeama de difuzie trece dintr-un compartiment in altul pe la fundul aparatului pana ajunge in compartimentul , unde se adauga Ca(OH)2 pentru aducerea la pH-ul final. Prin rotirea clapetelor in jurul axelor lor in aparat se creeaza doua curente pe cele doua laturi si anume, un curent de la compartimentul 7 la 1 si un curent de la compartimentul1 la 7. Aparatul lucreaza cu zeama de la saturatia I, care contine CaCO3 cu proprietati adsorbante, sau cu namol concentrat de la decantare (care de asemenea contine CaCO3).

Defecarea este operatia care are drept scop:

precipitarea compusilor din zeama de difuzie care reactioneaza cu ionii de Ca2+ si OHˉ.

crearea de conditii, astfel incat, la carbonatare, sa se formeze o masa adsorbanta de cristale si o masa de precipitat, care ajuta la filtrarea zemii carbonatate;

sterilizarea zemii prin actiunea Ca(OH)2 asupra microorganismelor.

La defecare au loc urmatoarele reactii mai importante:

nezaharurile anorganice, sunt precipitate de sulfati (sulfat de calciu);

acizii organici liberi, sunt precipitati sub forma de saruri de calciu;

sarurile acizilor organici cu potasiu si sodiu sunt descompuse cu formare de baze (KOH, NaOH);

Ca(OH)2 provoaca descompunerea aminelor (asparagina, glutamina), a substantelor pectice si proteice.

Aparatele pentru predefecare pot fi:

aparate de predefecare la cald cu temperatura de lucru de 85oC si turatia agitatorului de 30 - 40 rot/min;

aparate de defecare la rece (defecatorul DDS), care este de forma cilindrica cu D > H, prevazut cu agitator cu palete (cu 1 tura/minut), care lucreaza la 40oC.

Sulfitarea zemii subtiri. Aceasta operatie, se realizeaza in scopul:

reducerii alcalinitatii pana la 0,001% CaO;

reducerea vascozitatii zemii;

decolorarea zemii.

La sulfitare au loc urmatoarele reactii:

SO2 + H2O ![]() H2SO3

H2SO3

K2CO3 + H2SO3 ![]() K2SO3 + CO2 + H2O

K2SO3 + CO2 + H2O

(reactie care reduce alcalinitatea la 0,01% CaO)

H2SO3 + H2 ![]() H2SO4 + 2H

H2SO4 + 2H

(hidrogenul format are actiune decoloranta asupra substantelor colorate din zeama).

Separarea precipitatului din zemuri. Precipitatele se indeparteaza din zemuri dupa:

saturatia I, cand se formeaza o cantitate mare de precipitat;

saturatia a II-a, cand se formeaza o cantitate mai mica de precipitat;

dupa sulfitare.

Se poate merge pe varianta:

Decantare, in care caz se separa zeama care, se trece prin filtre de control (cum ar fi filtrul cu lumanari), iar namolul concentrat se filtreaza in filtru rotativ cu vid. La aplicarea acestui procedeu este necesar ca zeama sa aiba un coeficient de sedimentare Sk > 6 cm/min. Si un coeficient de filtrabilitate Fk < 6 s/cm2. Viteza de sedimentare este influentata de marimea si calitatea precipitatului, vascozitatea zemii, temperatura zemii.

Folosirea de filtre concentratoare, de tip Grandfrin sau Grand Pont care prezinta urmatoarele avantaje: realizeaza un grad de concentrare mai mare a namolului; evita inrautatirea calitatii tehnologice a zemii si pierderi de zahar prin evitarea stationarii zemii; filtrele ocupa un spatiu mai redus in comparatie cu decantoarele.

Zeama purificata, este o zeama subtire, deoarece, contine 1115% substanta uscata. Aceasta zeama, trebuie concentrata pana la 6065% substanta uscata, in care caz se obtine, asa numita zeama groasa.

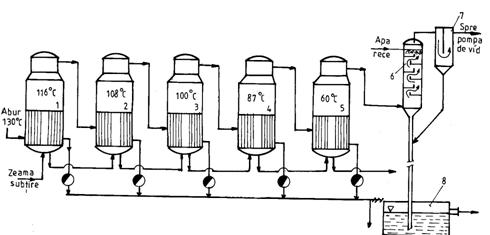

Concentrarea se face de regula intr-o statie de evaporare cu multiplu efect care este formata din:

evaporatoare (concentratoare), de regula cu tevi si tub central de circulatie. Tevile fierbatoare au diametrul () de 3034 mm si lungimea (L) de 3000 mm, iar in cazul evaporatoarelor cu circulatia zemii in pelicula, lungimea este de 45007000 mm.

condensator barometric;

pompa de vid;

oala de condens.

Instalatia de evaporare, functioneaza in mai multe trepte de presiune, la temperaturi cuprinse intre 130 si 60oC. Evaporatoarele sunt legate in serie si lucreaza la presiuni descrescatoare, de la primul corp la ultimul corp, astfel incat, aburul secundar format intr-un evaporator sa serveasca la incalzirea urmatorului evaporator. Aparatele de evaporare, denumite si corpuri de evaporare, care lucreaza la aceeasi presiune formeaza o treapta sau un efect de evaporare.

5.1. Modificarile zemii in timpul evaporarii

La concentrarea zemii subtiri au loc urmatoarele modificari:

cresterea usoara a puritatii, datorita descompunerii suferite de nezahar, descompunere care conduce la depuneri pe tevile evaporatorului si la trecerea lor in apa de condens (antrenate de vaporii de apa) sau in gazele necondensabile (cele volatile);

scaderea alcalinitatii zemii ca rezultat al descompumerii amidelor, descompunerii zaharului invertit cu formare de acizi humici si caramelizarea slaba a zaharozei;

modificarea continutului de coloizi. Coloizii din zeama de saturatie II reprezinta 0,09% fata de sfecla. Prin actiunea dintre aminoacizi si zaharul invertit se mareste cantitatea de coloizi colorati, cere pot fi adsorbiti la suprafata cristalelor de zahar la operatia de cristalizare;

descompunerea zaharului si intensificarea coloratiei este in functie de temperatura de evaporatie si de pH-ul zemii;

formarea de precipitate insolubile care se depun pe tevile evaporatoarelor. Cauzele formarii de precipitate insolubile sunt:

cresterea concentratiei zemii si inclusiv a sarurilor organice si anorganice, slab solubile, care se depun;

scaderea solubilitatii sarurilor de calciu odata cu cresterea concentratiei de zahar a zemii;

trecerea bicarbonatilor in carbonati insolubili.

Depunerile pe tevi sunt daunatoare datorita faptului ca se micsoreaza trensmiterea de caldura.

Fierberea si cristalizarea zaharului

6.1. Consideratii generale privind fierberea si cristalizarea

Fierberea este operatia prin care zeama groasa obtinuta la evaporare (concentrare) cu 6065oBrix, se concentreaza pana la 9093 oBrix, in care caz se obtine o masa groasa, care reprezinta, o suspensie de cristale de zahar intr-un sirop mama. Siropul mama contine in solutie tot nezaharul aflat in zeama groasa, precum si o parte din zaharul pe care impuritatile il mentin necristalizabil. Siropul mama sau siropul de scurgere, este un sirop intercristalin cu puritate inferioara masei groase.

Cristalizarea zaharozei (zaharului), are loc concomitent cu fierberea atunci cand zeama atinge o anumita suprasaturatie. Coeficientul real de suprasaturatie este de α ≈ 1,051,10. Rezulta ca, fierberea trebuie sa se faca in interiorul asa numitei zone metastabile, respectiv intre α = 1,0 si 1,2, cand se amorseaza cristalizarea prin introducerea de "centri" de cristalizare si intre α = 1,2 si 1,3, cand se formeaza germeni de cristalizare spontan. Suprasaturatia se stabileste prin ingrosarea zemii pana la "proba de fir".

La cristalizarea prin "amorsare" cu germeni de cristalizare, numarul de germeni de cristalizare introdusi este de 106108 / 100 l masa groasa. Dupa insamantare, are loc cresterea cristalelor de zahar, avand ca "pornire" germenii de cristalizare introdusi, germeni pe care se depune zaharoza din solutia suprasaturata, sub influenta unui gradient de concentratie in c2 > c1 (c2 - concentratia zaharozei in solutia suprasaturata, iar c1 - concentratia zaharozei in solutia aflata la suprafata germenului).

Viteza de crestere a cristalelor de zahar, respectiv viteza de depunere a zaharozei pe germenele de cristalizare este data de relatia:

K = ![]() ;

;

K = ![]()

in care:

ΔG - variatia masei cristalului, [mg];

S - suprafata cristalelor, [m2];

τ - timpul, [min].

Aparatele de fierbere a zemii groase sunt:

- aparate de fierbere verticale cu functionare discontinua;

- aparate de fierbere cu functionare continua.

Frecvent se utilizeaza aparatele de fierbere sub vacuum cu circulatie mecanica a zemii groase.

In acest aparat, concentrarea finala a masei, se poate face pana la 9596oBrix, pentru a avea cat mai putin zahar in siropul intercristalin, deci pierderi de zahar in melasa cat mai mici. Fierberea poate dura 816 ore.

Dupa fierbere la Brixul dorit, masa groasa este descarcata intr-un malaxor cristalizator, amplasat sub aparatul de fierbere. Malaxorul cristalizator este racit artificial. In malaxorul cristalizator masa groasa se raceste si zaharul cristalizeaza.

Racirea trebuie astfel condusa incat siropul mama (intercristalin) sa fie suprasaturat (α = 1,1). Racirea finala se face pana la 35oC, iar inainte de centrifugare masa fiarta (masa groasa) se incalzeste la 4045oC, astfel incat siropul intercristalin sa devina o solutie saturata cu α = 1,0 vascozitatea fiind mai mica cu 20 - 30%.

6.2. Rafinarea zaharului

Rafinarea zaharului, reprezinta operatiile prin care se indeparteaza impuritatile retinute la suprafata cristalelor de zahar, prin adsorbtiune sau includere (incluziuni solide sau lichide). Datorita impuritatilor se obtine zahar cu cristale neuniforme, unele deformate si o coloratie destul de intensa.

Indepartarea impuritatilor se face prin:

operatia de afinatie a zaharului brut;

dizolvare si recristalizare, dupa o prealabila decolorare si filtrare a clerselor.

Afinatia, este metoda de purificare a zaharului, prin care se inlocuieste, mecanic, pelicula de sirop intercristalin aderenta pe cristale, care nu se indeparteaza la centrifugare, cu o pelicula de sirop cu puritate mai mare decat siropul intercristalin aderent. Afinarea decurge in doua etape:

a) etapa de obtinere a masei artificiale, in care caz, zaharul se amesteca intr-un malaxor special cu sirop incalzit la 8590oC, cu o puritate mai mare decat a siropului mama (intercristalin).

b) centrifugarea masei artificiale in centrifuge, cu care ocazie se poate face si o albire cu apa sau abur.

Obtinerea clerelor (clerselor) purificate. Se obtin prin dizolvarea zaharului galben, sau zaharului afinat, in apa de condens sau intr-o zeama subtire bine purificata.

Temperatura clerei (clersei), trebuie sa ajunga la 8090oC, iar Brixul la 65oBx. Operatia de dizolvare are loc in vase cu agitator si serpentine de incalzire.

Clerele (clersele) se decoloreaza cu:

carbune de oase (carbune animal);

carbune activ vegetal adaugat in proportie de 0,8% fata de substanta uscata.

Dupa amestecare, clera (clersa) se filtreaza in filtre cu discuri sau filtre cu lumanari. Purificarea clerelor (clerselor) se poate face si cu ajutorul schimbatorilor de ioni.

Prelucrarea zaharului umed

7.1. Uscarea zaharului

Pentru ca zaharul sa poata fi pastrat fara riscul aglomerarii sale este necesar ca umiditatea sa fie mai mica de 0,05%, pH-ul de aproximativ 8,0, sa nu contina zahar invertit care este higroscopic, sa fie racit pana la temperatura de 25oC si sa nu contina praf de zahar.

Cristalele de zahar care ies din centrifuga, se caracterizeaza prin:

- umiditate de 0,5% pentru cele cu dimensiuni de 11,5 mm;

- umiditate de 2,0% pentru cele cu dimensiuni de 0,250,3 mm.

Umiditatea cristalelor de zahar se afla sub urmatoarele forme:

- forma legata, asemenea unui film de sirop suprasaturat pe suprafata cristalelor;

- ca umiditate interna, moleculele de apa fiind incluse in structura cristalelor;

- ca umiditate libera, in siropul ce inconjoara cristalul de zahar.

La uscare se indeparteaza in primul rand umiditatea libera, apoi umiditatea din filmul suprasaturat, astfel incat zaharul din aceasta pelicula se concentreaza si cristalizeaza sub forma amorfa. Umiditatea interna nu poate fi eliminata decat daca zaharul este macinat.

Pentru a se elimina umiditatea si a se realiza transferul de caldura este necesar ca intre zahar si aerul cald sa existe o diferenta de umiditate si de temperatura, viteza de uscare depinzand de caracteristicile zaharului si ale aerului cald.

7.2. Sortarea zaharului

Aceasta operatie, are loc dupa uscare-racire si are drept scop de a sorta cristalele de zahar dupa marime.

Pentru sortare se utilizeaza:

Transportorul oscilant, asemanator cu cel folosit la transportul zaharului umed la uscare. Suprafata pe care se deplaseaza zaharul este constituita din:

site cu ochiuri de 0,3 - 0,7 mm (primul rand);

site cu ochiuri de 0,7 - 1,5 mm (al doilea rand);

site cu ochiuri de aproximativ 3 mm pentru cristalele mari.

Site vibratoare, care reprezinta un set de site suprapuse montate in rame, cu inclinatie de 20o fata de orizontala. Sitele au miscare vibratorie.

7.3. Separarea prafului de zahar

Pentru separarea prafului de zahar ce se formeaza la uscare, si sortare, din aerul incarcat cu acest praf, se utilizeaza:

- separatoare umede

- cicloane ;

- filtre cu saci inchise.

7.4. Depozitarea zaharului in vrac

Depozitarea zaharului in vrac se face in silozuri, de regula, sub forma de turn, cu capacitate mare de insilozare (20000 t). Asemenea turnuri au diametrul interior de 35 m, inaltimea de 27 m si grosimea peretelui de 26 cm. Inaltimea zaharului in siloz este de aproximativ 23,5 m .

Acoperisul, fundul si peretii silozului sunt izolati contra caldurii si umezelii si sunt prevazuti cu instalatie de conditionare a aerului. Peretii silozului sunt din beton comprimat si sunt strabatuti de canale (420 canale) cu diametrul de 7,5 cm (prin care circula aerul cald). Fundul silozului este o placa de beton armat, de 20 cm si este deasemenea strabatut de canale, pentru aerul cald (totalitatea lungimilor canalelor insumeaza 4,5 km).

Zaharul este adus in siloz cu ajutorul unui transportor cu banda, montat in pasarele metalice izolate, si cade pe un pod rotativ care se sprijina pe turnul central al silozului, cu diametrul de 4 m, si in jurul caruia se roteste. La umplerea silozului, podul , se roteste cu 2 rot/ora, lasandu-l sa cada uniform prin intermediul a 12 deflectoare distribuitoare. Podul rotativ, poate fi ridicat / coborat pe intreaga inaltime a turnului central. Sub pod, exista un trasportor elicoidal deschis, care se invarte odata cu acesta. La incarcarea silozului melcul ajuta la distribuirea zaharului in siloz, rotindu-se intr-un sens, iar la descarcare (sens de miscare invers), aduce zaharul catre turnul central. La descarcare, zaharul patrunde in turnul central prin clapete montate pe toata inaltimea, care se deschid consecutiv de sus in jos. Odata ajuns in turnul central, zaharul este preluat de un elevator cu cupe ce il descarca in banda de evacuare, montata tot la partea superioara a silozului, care transporta zaharul la magazia de insacuire / ambalare.

Sunt construite si silozuri cu descarcare pe la partea inferioara, prin intermediul unor clapete, zaharul fiind preluat de un transportor banda.

7.5. Depozitarea zaharului ambalat in saci

Zaharul care se ambaleaza in saci de iuta de 100 kg, sau saci de hartie de 50 si 25 kg, se depoziteaza in magazii construite din materiale rezistente la foc si bine izolate termic si impotriva umezelii.

In magazie, sacii se aseaza in stive cu 1520 saci pe inaltime. Stivele se construiesc pe gratare de lemn. Stivuirea, se face pe directie longitudinala si apoi transversala, asigurandu-se astfel, soliditatea stivelor si circulatia aerului. Stivuirea, se face mecanizat, cu ajutorul electrostivuitoarelor. Aerul din magazie, trebuie conditionat, pentru a se evita absorbtia de umiditate, si deci, aglomerarea zaharului, respectiv, favorizarea dezvoltarii microorganismelor, care pot conduce la invertirea zaharozei, si respectiv, la producerea de polizaharide cu aspect mucilaginos.

Obtinerea zaharului cubic

Zaharul cubic, se obtine din clerse purificate.

Clersa se obtine din zahar galben sau zahar afinat.

La fierberea clersei purificate, in vederea obtinerii masei groase I, trebuie avut in vedere urmatoarele:

camera de fierbere a aparatului trebuie sa fie mentinuta permanent acoperita de produs, pentru a se evita caramelizarea;

insamantarea se face cu aproximativ 2 kg zahar pudra, pentru a se obtine cristale mici;

se mentine o suprasaturatie de 1,011,05;

temperatura de fierbere, in prima perioada, este de 8085oC, iar vidul 400 - 500 mmHg. In partea a doua temperatura se reduce la 7072oC;

in timpul fierberii, se adauga ultramarin, iar pentru decolorare se adauga hidrosulfit.

Centrifugarea masei groase se face in centrifuge cu site avand orificii de 0,3 mm. Spalarea cristalelor se face cu clersa de spalare numita licher. Umiditarea zaharului supus presarii este de 2 - 3%.

Pentru presare in vederea obtinerii zaharului cubic se folosesc masini de presat, cu placa rotunda, tip Psyllas si agregate cu functionare continua, tip Chambon.

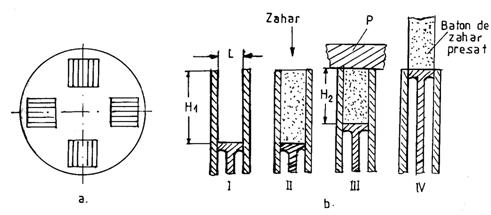

Fig. 8.2. Presarea zaharului in vederea obtinerii zaharului cubic:

a - masa presei Psyllas; b - ciclu de presare: I - pistonul in pozitia inferioara; II - umplerea matritei; III - presarea; IV - scoaterea batonului din matrice; H1 - inaltimea initiala a pistonului fata de marginea matritei; H2 - inaltimea dupa presare; P - contraplaca.

Presa tip Psyllas, este alcatuita dintr-o masa rotunda, prevazuta cu 4 matrite fixate simetric fata in fata (fig. 8.2.a). Matrita este confectionata din alama si este impartita in compartimente prin pereti cu grosimea de 3 mm, distanta dintre pereti fiind 23 mm, care reprezinta marimea laturii batonului.

In golurile matricei se misca niste pistoane, a caror portiune superioara este formata din placute de alama, care formeaza fundul matricei. Prin deplasarea acestor pistoane se realizeaza comprimarea zaharului fata de o contraplaca (P), care se afla deasupra mesei rotunde. Masa rotunda se invarte cu 68 rot/minut, la fiecare rotatie cu 90o facand o oprire de 11,5 secunde, timp in care in fiecare matrita are loc o operatie a ciclului de presare (figura 8.2.b).

Cand pistonul se afla la partea inferioara, la o rotatie cu 90o, spatiul gol se umple cu zahar, adus dintr-un alimentator, dupa o alta rotatie cu 90o, se face presarea prin ridicarea pistonului cu distanta H1 - H2, astfel incat H2 sa fie egala cu latura batonului pentru a se obtine o sectiune patrata. Dupa o noua rotire cu 90o batonul este impins in afara matritei si este luat de un dispozitiv care-l aseaza pe un gratar. Din fiecare matrita ies 8 batoane, deci din cele 4 matrite vor iesi 24 de batoane. Gratarele cu batoane se aseaza pe rastele carucioare, care se introduc in uscatoare la care aerul are temperatura de 70oc. Dupa uscare, batoanele se taie in bucati, prin lovire instantanee intre doua cutite.

ANEXA 3 :POMPA MAMUT

ANEXA 1:PRINZATORUL DE PAIE

ANEXA 2 : Transportor elicoidal inclinat, pentru ridicarea sfeclei de la o adancime de ~ 3 m.

ANEXA :INSTALATIA DE EVAPORARE

ANEXA 4:PRINZATORUL DE PIETRE

- incinta;

- stuturi pentru apa;

- stuturi pentru apa, sub presiune

4 - plan inclinat;

- registru ce se ridica/coboara;

6 - incinta de colectare a pietrelor.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 8295

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2024 . All rights reserved