| CATEGORII DOCUMENTE |

| Comunicare | Marketing | Protectia muncii | Resurse umane |

ASPECTE ERGONOMICE ALE METODELOR DE MUNCA

Metodele de munca includ totalitatea elementelor ce caracterizeaza nivelul de organizare a proceselor de munca, precum si modul de executie a sarcinilor de munca, in conditii organizatorice, tehnologice si de inzestrare tehnica stabilite.

Studierea lor are drept scop stabilirea acelor metode prin care se poate obtine o productivitate cat mai mare, in conditii tehnice si organizatorice date intr-o anumita etapa de dezvoltare. Pentru realizarea acestui scop trebuie sa se acorde o importanta deosebita urmatoarelor aspecte:

- imbunatatirea utilizarii fortei de munca;

- imbunatatirea utilizarii mijloacelor de productie;

- posibilitatea modificarii conceptiei mijloacelor de productie si a obiectelor muncii;

- imbunatatirea conditiilor de munca.

A. ETAPELE STUDIULUI METODELOR DE MUNCA

Studiul metodelor de munca implica parcurgerea si respectarea urmatoarelor etape:

- alegerea lucrarii sau a metodei de studiat;

- inregistrarea si prelucrarea datelor ce caracterizeaza metoda existenta si care sunt necesare elaborarii studiului;

- analiza critica a situatiei existente;

- punerea in aplicare experimentala a noii metode de munca, considerata ca o metoda normala;

- definitivarea metodei imbunatatite, aprobarea si aplicarea acesteia.

1. Alegerea lucrarii sau a metodei de studiat

Cand se pune problema alegerii, trebuie luate in considerare cateva criterii, si anume: criteriul economic, criteriul tehnic si criteriul social.

a) Criteriul economic ne ajuta sa alegem lucrarea sau metoda la care, prin anumite imbunatatiri, exista perspectiva obtinerii unei eficiențe sporite pe intreaga unitate. In general, acestea fac parte din urmatoarele categorii:

- lucrari inguste (care blocheaza continuitatea operatiilor de productie);

- deplasari importante de material intre secții și ateliere sau operații care necesita multa forta de munca;

- operatii ce comporta lucrari repetate, pentru care necesita multi muncitori și care dureaza mult timp;

- lucrari la care se practica un sistem organizatoric sau informational complicat.

b) Criteriul

tehnic se impune, in general, de la sine si presupune orientarea

spre:

- locurile inguste care blocheaza desfasurarea normala a proceselor de productie;

- lucrarile care prin tehnologia existenta necesita un numar mare de transformari si controale;

- reactii chimice care dureaza prea mult din cauza parametrilor tehnici stabiliti.

c) Criteriul

social se refera la caracteristicile grupului de munca care

aplica

metoda de munca actuala si care urmeaza sa adopte

si metoda noua. Aceste caracteristici sunt:

- nivelul de

scolarizare si calificare profesionala;

- varsta;

- sexul.

Alaturi de caracteristicile mai sus enuntate, acest criteriu mai are in vedere si:

-receptivitatea fata de nou a grupelor de munca;

-disponibilitatea de cooperare la introducerea noilor metode;

-securitatea muncii;

-fluctuatia;

-disciplina in munca;

-relatiile interpersonale conflictuale;

-cointeresarea;

-corelatia dintre autoritate si responsabilitate.

2. Inregistrarea si prelucrarea datelor

Aceasta etapa consta in inregistrarea tuturor informatiilor ce caracterizeaza metoda de munca, precum si efectuarea prelucrarilor ce se impun, in asa fel incat sa permita analiza critica a metodei cu care se realizeaza procesul, operatia sau lucrarea.

Situatia generala se inregistreaza cu ajutorul unor grafice, tabele sau scheme sinoptice, care opereaza cu anumite simboluri, curbe sau cifre.

![]()

![]()

![]()

![]()

![]()

![]() Simbolurile cele mai frecvent

folosite se refera la urmatoarele activitati: operatie

( ), control (□), transport ( ), asteptare ( ), inmagazinare ( ) activitati combinate (

).

Simbolurile cele mai frecvent

folosite se refera la urmatoarele activitati: operatie

( ), control (□), transport ( ), asteptare ( ), inmagazinare ( ) activitati combinate (

).

Documentele folosite pentru inregistrarea datelor initiale referitoare la desfasurarea procesului de munca sunt:

-schita generala a amplasarii;

-foaia de observare.

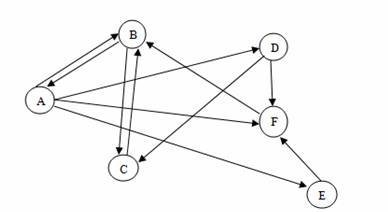

Schita generala a amplasarii reda la scara modul de amplasare a masinilor, mijloacelor de transport, materiilor prime, executanti. Simbolizarea elementelor din schita se face la alegere: numeric sau alfabetic (figura ).

![]()

Foaia de observare are inscrise in ea stadiile sau actiunile legate de obiectul studiului ales, asa cum se produc.

Explicatiile inscrise trebuie sa fie suficient de clare pentru a evita confuziile (tabelul ).

FOAIE DE OBSERVARE

|

Tema........................ |

Fila 1 |

|||

|

Produs/Material/Executant |

Activitatea |

|||

|

Locul de munca....... |

Executant........ |

Marca nr. .. |

||

|

Nr. crt. |

Conținutul observațiilor |

Durata (min) |

Distanța (m) |

|

|

|

|

|

|

|

Mijloacele specifice de evidentiere si analiza a metodelor de munca se diferentiaza in functie de:

- gradul de aprofundare a analizei: grafice de analiza generala si grafice de analiza detaliate;

- dupa obiceiul sau subiectul urmarit: grafice de parcurs si grafice pe executant (tabelul).

Graficele utilizate in analiza metodelor de munca

|

CRITERII |

Tipuri de grafice |

|

|

Dupa gradul de aprofundare |

de analiza generala |

- Graficul de analiza generala a procesului de producție - Graficul de parcurs sau de circulație - Diagrame cu fire - Graficul activitaților multiple - Graficul combinat al activitaților multiple și utilizarii mașinilor in echipa |

|

de analiza detaliata |

- Graficul de analiza detaliata a procesului de producție - Graficul activitații mainilor - Graficul om-mașina |

|

|

Dupa obiectul sau subiectul urmarit |

pe proces |

- Graficul de analiza generala a procesului de producție - Graficul de parcurs sau de circulație - Diagrame cu fire - Graficul de analiza detaliata a procesului de producție |

|

pe executant |

- Graficul activitații mainilor - Graficul om-mașina - Graficul activitaților multiple - Graficul combinat al activitaților multiple și utilizarii mașinilor in echipa |

|

3. Analiza critica a situatiei existente

Aceasta etapa are drept scop identificarea si punerea in evidenta a neajunsurilor manifestate in situatia existenta, precum si stabilirea cauzelor care le-au determinat.

In desfasurarea analizei critice se foloseste asa-numita 'metoda interogativa', care consta, de fapt, dintr-un model logic, sistemic si organizat de a privi si analiza fiecare din elementele procesului, fiecare activitate, fiecare stadiu al procesului de munca in parte. Supunand fiecare element si fiecare stadiu al procesului de munca unui sir de intrebari succesive si privind, totodata, etapele si stadiile in interdependenta lor reciproca, se obtin raspunsurile privitoare la utilitatea si rationalitatea elementului respectiv ca si a reperelor de imbunatatire, conform scopului urmarit.

Modelul logic de chestionare a faptelor consta din intrebari principale si intrebari derivate, asa cum rezulta din tabelul , si ele se refera la obiectul activitatii analizate, locul unde acesta se desfasoara, momentul in care se desfasoara, executantul care o efectueaza si modul in care se realizeaza.

Metoda interogativa

|

Etapele analizei |

Elementul analizat |

||||

|

Obiectul |

Locul |

Momentul |

Persoana |

Modul |

|

|

Inregistrarea (constatarea) |

Ce se face? |

Unde se face? |

Cand se face? |

Cine face? |

Cum se face? |

|

Explicarea situației existente |

De ce se face? |

De ce se face acolo? |

De ce se face in acest moment? |

De ce face aceasta persoana? |

De ce se face in acest scop? |

|

Cautarea soluției |

Se poate face altceva?

-Da -Nu |

Se poate face in alt loc?

-Da -Nu |

Se poate face alta data?

-Da -Nu |

Poate face altcineva?

-Da -Nu |

Se poate face altfel?

-Da -Nu |

|

Alegerea soluției |

Ce anume se poate face? |

Unde anume se poate face? |

Cand anume se poate face? |

Cine anume poate face? |

Cum anume se poate face? |

4. Elaborarea metodelor imbunatatite

Elaborarea noii metode de munca se face in mai multe variante, pornind de la raspunsurile obtinute in etapa precedenta. Aceste variante trebuie sa asigure inlaturarea tuturor sau a cat mai multe inadvertente existente in organizarea procesului studiat

Variantele metodei imbunatatite se diferentiaza in functie de mai multe elemente, si anume: amploarea modificarilor, costurile impuse de aplicare, efectele scontate, termenele de aplicare.

5. Aplicarea experimentala a metodei imbunatatite

Aplicarea experimentala consta in parcurgerea urmatoarelor faze: alegerea variantei ce urmeaza sa fie aplicata; crearea conditiilor necesare pentru aplicare; verificarea si punerea in aplicare a metodei.

Alegerea metodei ce urmeaza sa fie aplicata este o problema de decizie, conditionata de o gama numeroasa si extrem de variata de factori conjuncturali, care trebuie sa fie marcati si apreciati ca atare.

Aplicarea experimentala a metodei imbunatatite face legatura cu masurarea muncii, in care sens se impune masurarea timpilor de munca necesari in conditiile aplicarii metodei noi.

6. Definitivarea metodei imbunatatite

Pe baza rezultatelor obtinute in etapa de aplicare experimentala, tinand seama de introducerea corecturilor impuse, atat sub raport conceptional, cat si sub raportul asigurarii conditiilor economice, tehnico-materiale si umane, luand in consideratie si valorile normei de timp stabilite pe elemente, se trece la definitivarea metodei imbunatatite.

B. METODE DE STUDIERE A PROCESULUI DE PRODUCȚIE

1. Graficul de analiza generala a procesului de productie

Analiza generala a procesului de productie urmareste sa creeze o imagine asupra modului in care se desfasoara procesul de obtinere a unui produs sau a unei lucrari, sa rationalizeze succesiunea, durata si dozarea resurselor in cadrul procesului respectiv.

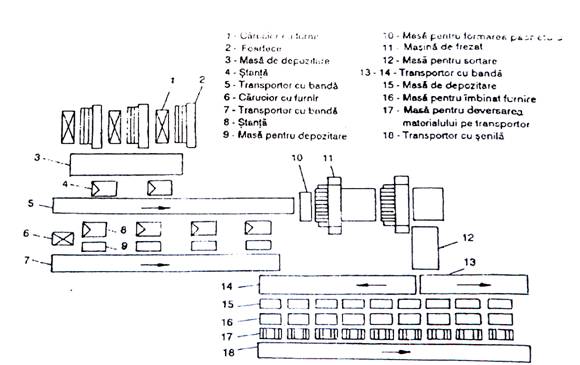

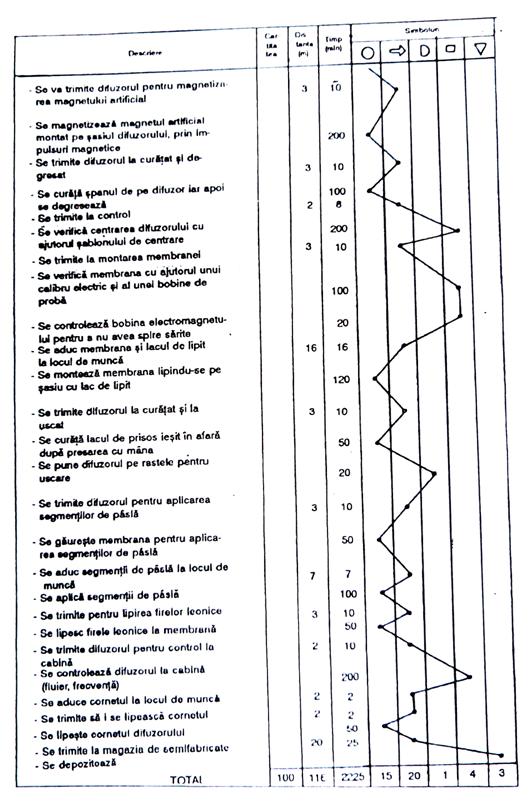

In graficul de analiza generala a procesului de productie se inventariaza intregul proces tehnologic de productie, oferind o imagine completa a momentelor componente ale procesului, in succesiunea lor. Pentru simplificare, sunt prezente numai operatiile si controalele. Celelalte activitati (transporturile, asteptarile, (inmagazinarile) nu sunt reprezentate, urmand a fi luate in consideratie in etapele urmatoare ale analizei (graficul 1, dupa P. Burloiu).

Cu ajutorul graficului de analiza se poate stabili ce operatii sunt inutile (si se pot elimina) sau ce operatii se pot combina pentru a se economisi timp de munca.

Graficul de analiza generala a procesului de productie se construieste atat pentru situatia actuala cat si pentru cea imbunatațita, punandu-se in evidenta, prin comparatie, eficienta analizei.

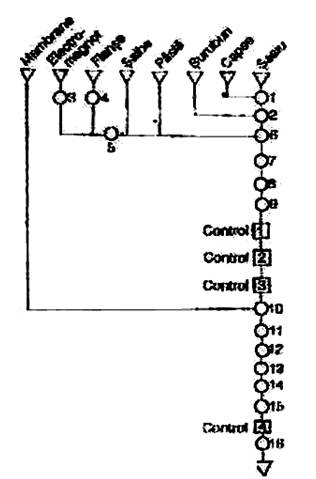

2. Graficul de parcurs sau de circulatie

Graficul de parcurs sau de circulatie are ca obiect reprezentarea a traseelor pe care le parcurg oamenii si materialele in timpul procesului de producție, in vederea reducerii consumului de energie prin amplasarea optima a locurilor de munca, pe baza criteriului frecventei legaturilor dintre ele.

Acest grafic se concepe sub forma unui plan, la scara, al uzinei sau al atelierului, cu masinile, locurile de munca, razele de actiune, plasate unele fața de altele la distante corespunzatoare situatiei existente sau in conformitate cu propunerile preconizate. Pe acest grafic se dau traseele urmate de materii, piese sau produse in deplasarea lor intre diferitele puncte ale uzinei. Pentru a reprezenta activitatile executate la diverse puncte de oprire se utilizeaza aceleasi simboluri ca si pentru graficele de analiza procesului.

![]() Inaintea intocmirii graficelor se studiaza bine traseele

și se precizeaza

punctele intre care se fac deplasarile, precum și punctele in care

intervin modificari ale traseului din cauza ocolirii unor obstacole. Cu aceasta

ocazie, se urmareste si stabilirea frecventei

legaturilor dintre diferitele locuri de munca.

Inaintea intocmirii graficelor se studiaza bine traseele

și se precizeaza

punctele intre care se fac deplasarile, precum și punctele in care

intervin modificari ale traseului din cauza ocolirii unor obstacole. Cu aceasta

ocazie, se urmareste si stabilirea frecventei

legaturilor dintre diferitele locuri de munca.

In etapa analizei critice se foloseste metoda interogativa.

Ca si celelalte grafice, graficul de parcurs se foloseste atat ca baza a analizei, reprezentand situatia actuala (graficul 2), cat si pentru reprezentarea rezultatelor finale ale analizei, pentru situatia imbunatatita (graficul 3).

Graficul de parcurs al procesului de productie in

atelierul de difuzoare (Metoda actuala)

Graficul de parcurs al procesului de productie in

atelierul de difuzoare (Metoda propusa)

3. Diagrama cu fire

Diagrama cu fire este una din tehnicile cele mai simple si cele mai utile ale studiului metodelor. Datorita marii sale mobilitati, serveste in special la studiul deplasarilor muncitorilor, in timp ce graficul de parcurs mai mult la deplasarea materialelor.

Intocmirea diagramei consta in deplasarea unui fir de ata - pe schita de amplasare elaborata la scara - intre locurile de munca la care se face deplasarea muncitorilor.

Cu ajutorul diagramei cu fire, urmarind scara la care este executat desenul (figura) se poate determina lungimea traseelor parcurse, frecventa deplasarii obiectelor muncii intre doua locuri de munca oarecare, deci, gradul de incarcare a circuitelor si punctele de aglomerare la incrucisarea traseelor.

![]()

![]()

Fig. 90. Diagrama cu fire.

Legenda: A, B, C, D, E, F reprezinta locuri de munca

Lungimea totala d a traseelor parcurse se determina cu ajutorul relatiei:

unde:

l este lungimea firului depanat pe diagrama, care se determina astfel: l = L - r, unde: L= lungimea totala a firului, masurata inainte de a incepe elaborarea diagramei si r = lungimea firului ramas nedepanat;

s - scara de executie a schitei de amplasare.

Frecventa deplasarii obiectelor muncii intre doua locuri de munca se face prin numararea firelor depanate intre locurile de munca respective.

Aglomerarea la incrucisari se determina prin numararea firelor care trec prin aceeasi intersectie.

4. Graficul de analiza detaliata a procesului de productie

Acest grafic este o reprezentare a tuturor stadiilor prin

care trece obiectul muncii, in succesiunea tehnologica. Graficul este

folosit ca un mijloc auxiliar de studiu, in scopul rationalizarii

fluxului tehnologic parcurs de piese, subansambluri sau produse, prin

eliminarea stadiilor inutile sau prin schimbarea

succesiunii de executie, cu implicatii asupra amplasarii

atelierelor, sectiilor sau

locurilor de munca.

In fisa de proiectare a organizarii, graficul cuprinde fragmente ale procesului total de productie care apoi, prin alaturare, conduc la reconstituirea intregului proces studiat.

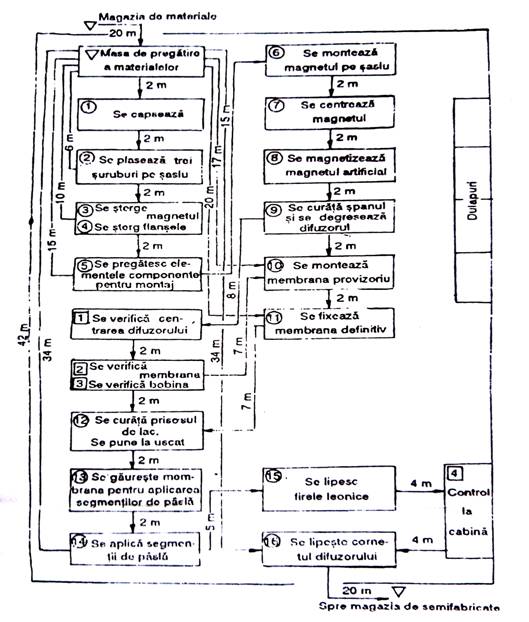

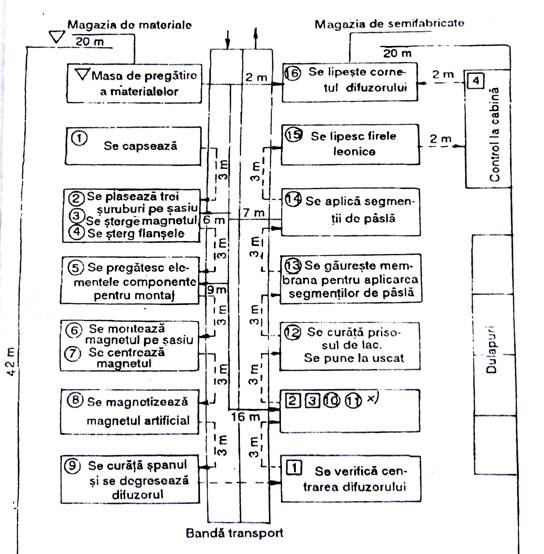

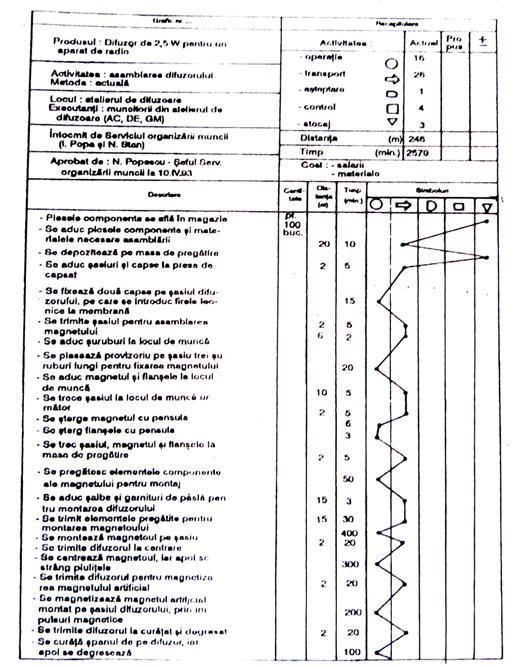

In graficele 4 si 5 sunt prezentate exemple de grafic de analiza detaliata in situatia actuala si propusa.

Graficul 4

Grafic pentru analiza procesului: asamblarea difuzorului de 2,5 W

pentru un aparat de radio (Metoda actuala)

Intocmirea corecta a acestui grafic presupune respectarea urmatoarelor cerinte:

- datele inscrise se confrunta cu fișele tehnologice și cu fluxul tehnologic pentru a nu se omite nici o operatie sau stadiu al procesului;

- inscrierea datelor se face cat mai concis si cat mai clar, in succesiunea de execuție a operatiei sau stadiu al procesului;

- inscrierea datelor se face cat mai concis si cat mai clar, in succesiunea de executie a stadiilor;

- continutul stadiului trebuie sa se refere la acelasi obiect;

- pe toata durata stadiului analizat, trebuie sa se mențina neschimbate: cantitatea obiectelor aflate simultan in stadiul respectiv, executantul care participa la realizarea acelui stadiu, mijlocul de transport și locul in care acesta se desfasoara;

- durata de realizare a stadiilor de transformare și control se ia din documentația tehnica; pentru celelalte stadii, durata se stabilește prin masurare pe teren.

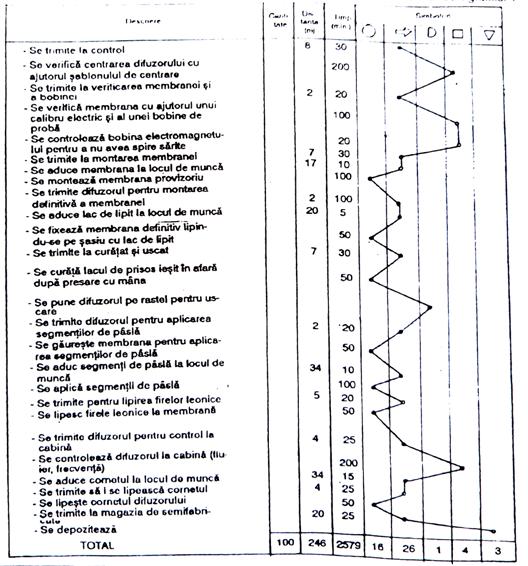

Graficul 5

Grafic pentru analiza procesului : asamblarea difuzorului de 2,5 W

pentru un aparat de radio (Metoda propusa)

C. METODE DE MUNCA ALE EXECUTANTILOR

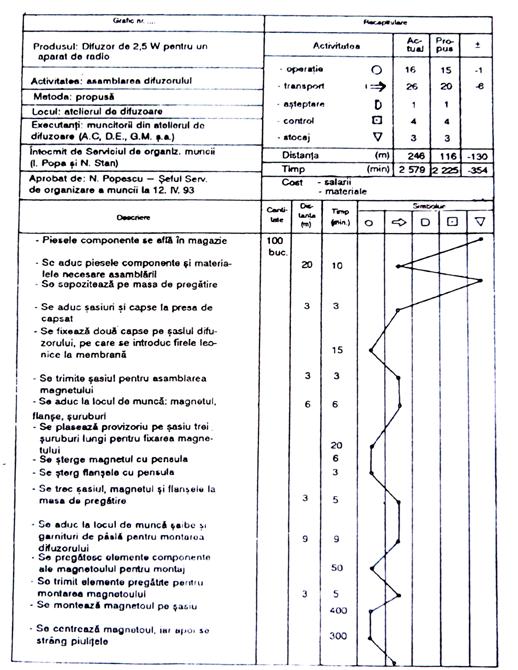

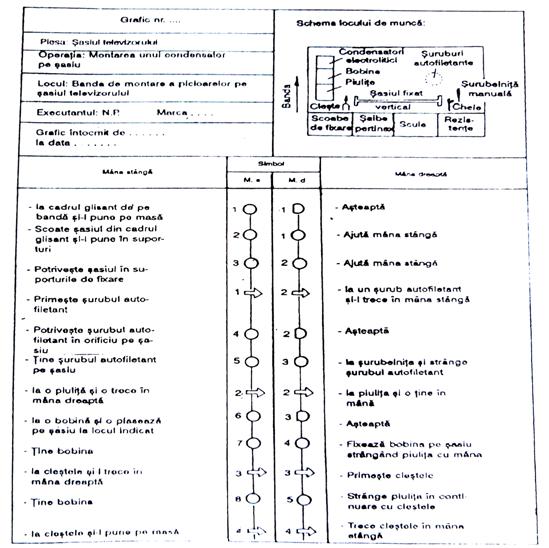

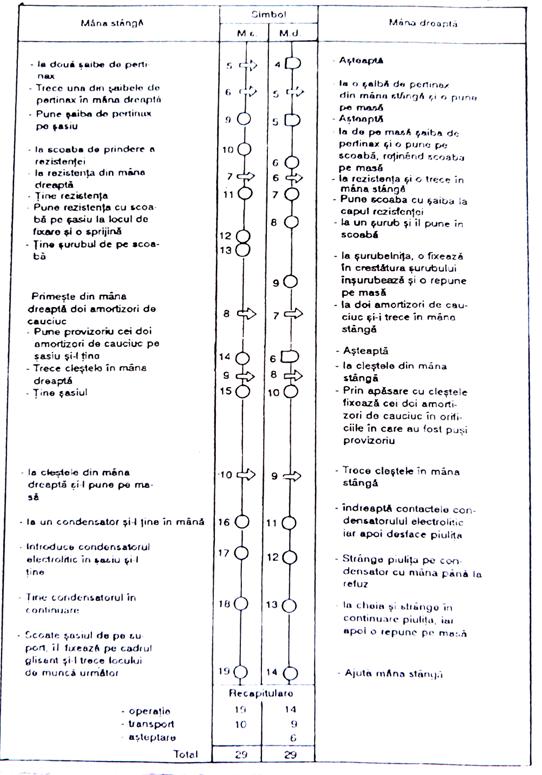

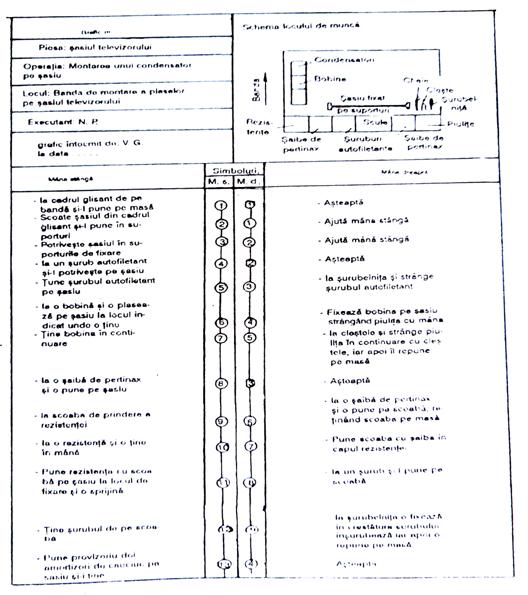

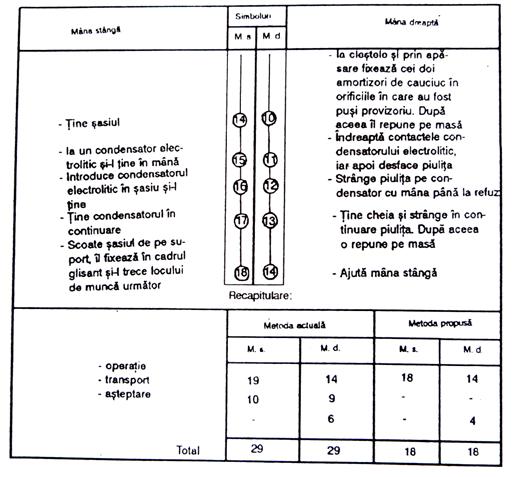

1. Graficul activitatii mainilor

Acest grafic se foloseste pentru analiza in detaliu a activitatilor manuale si in special a acelor activitati care au un grad mare de repetabilitate urmarind rationalizarea miscarilor si echilibrarea incarcarii mainilor.

Graficul miscarii mainilor inregistreaza durata o singura data pe ansamblul ciclului de munca studiat, si contine informatiile din graficul 6.

Graficul activitatii mainilor:

Montarea unul condensator pe sasiul unui televizor

(Metoda actuala)

Dupa analiza critica a tuturor elementelor inregistrate, noua metoda de munca trebuie sa asigure: aplicarea principiilor si regulilor ergonomice ale economiei de miscari; simplificarea si reducerea manuirilor; reducerea gradului de oboseala a executantului; conceperea de dispozitive sau mecanisme care sa permita realizarea de economii si cresterea productivitatii muncii executantului; eliberarea mainilor de activitati ce pot fi efectuate printr-un dispozitiv sau montaj comandat de picior; uniformizarea, pe cat posibil a gradului de ocupare a mainilor; reducerea timpului de munca pe unitatea de produs.

Graficul 7

Graficul activitatii mainilor:

Montarea unul condensator pe sasiul unui televizor

(Metoda propusa)

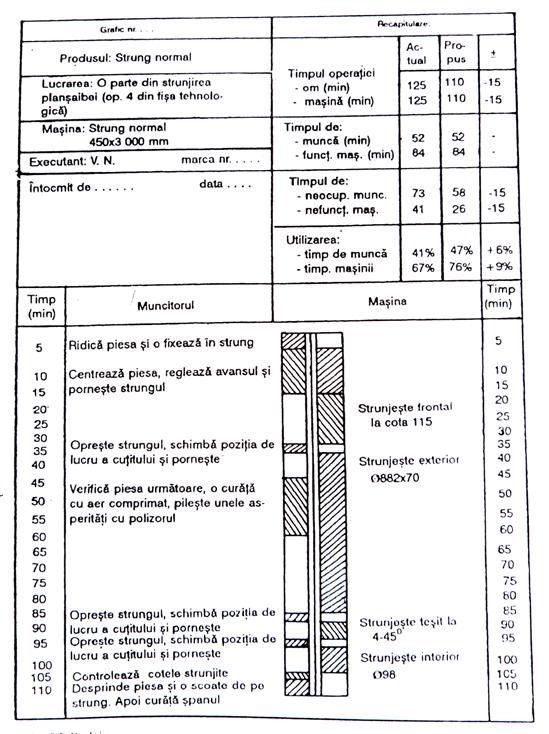

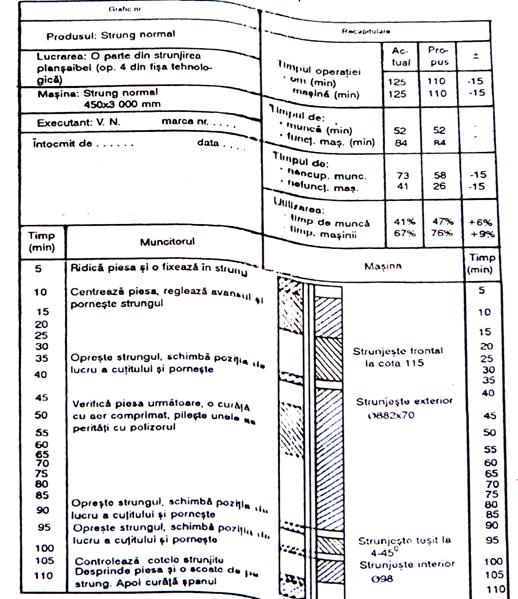

2. Graficul om-mașina

Acest grafic serveste la urmarirea simultana a utilizarii timpului de munca de catre muncitor si a utilizarii masinii si utilajului pe care acesta le deserveste.

Scopul urmarit prin acest grafic este ridicarea gradului de utilizare a timpului de munca si a masinii sau a utilajului respectiv, in vederea cresterii productivitatii muncii si scaderii costurilor de productie.

Graficul pune in evidenta participarea sau neparticiparea la procesul de productie a muncitorului si a masinii in fiecare moment, indiferent de cauza determinata. Este foarte important sa se stabileasca pentru fiecare perioada de neparticipare la proces cui se datoreaza aceasta neparticipare. In cursul procesului de productie apar perioade de neparticipare fie ale muncitorului, fie ale masinii sau utilajului, respectiv in timp ce masina functioneaza, muncitorul nu lucreaza, sau in timp ce muncitorul lucreaza, masina este oprita. Acest grafic ofera posibilitatea sa depistam toate aceste situatii, sa analizam cauzele si sa formulam propuneri pentru atingerea scopului enuntat, prin simplificarea si modificarea succesiunii unor activitati, prin eliminarea, combinarea, comprimarea sau prin sincronizarea altora, in cele din urma, ajungem la scurtarea duratei totale a ciclului de productie (graficele 8 si 9).

Graficul om-masina

Strunjire partiala a platsaibei unui strung normal

Metoda actuala

Graficul om-masina

Strunjire partiala a platsaibei unui strung normal

Metoda propusa

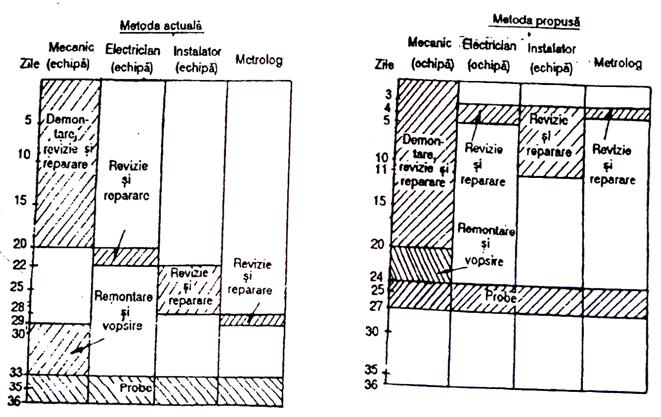

3. Graficul activitaților multiple

Acest grafic indeplinește rolul unui instrument de coordonare a muncii mai multor persoane sau formații de lucru, cu profile diferite, care participa la realizarea unui produs sau a unei lucrari complexe in vederea comprimarii la maximum a timpului total de productie prin sincronizarea, in cat mai mare masura, a activitatii acestora (graficul 10).

Graficul de activitati multiple:

Repararea presei din sectia de talpa de fibra a unei fabrici de pielarie

In graficul activitatilor multiple se prevad coloane distincte pentru persoanele sau formatiile de lucru cooperante. In marginea stanga a graficului exista o scala gradata a timpului exprimata, dupa specificul procesului, in zile sau ore.

Prima forma a graficului, situatia actuala, ofera baza analizei posibilitatilor de organizare concomitenta a persoanelor sau a formatiilor de lucru cooperante. Aceste posibilitati sunt mai largi in cazurile cand componentii pot lucra concomitent la distante mici unii de altii, pe o suprafata de lucru mai mare sau in ateliere si sectii diferite. Posibilitatile de sincronizare a activitatilor lor sunt mai reduse in cazul cand sunt obligati sa lucreze toti pe o suprafata mica.

La examinarea critica a situatiei existente, raspunsul rezultat din analiza gradului de interconditionare a lucrarilor este acela ca lucrarile echipelor de electricieni, instalatori si ale metrologului se pot efectua paralel cu lucrarile echipei de mecanici fara nici o dificultate. Dupa cum rezulta din graficul imbunatatit, durata reparatiilor poate fi scurtata cu 9 zile.

4. Graficul combinat al activitatilor multiple

si al utilizarii masinilor in echipa

Acest grafic reproduce caracteristicile graficului om-masina si pe cele ale graficului de activitați multiple. El indeplineste rolul de instrument de coordonare a muncii membrilor unor formatii de lucru in care se folosesc masini, fie de catre fiecare membru, fie de catre unii dintre ei.

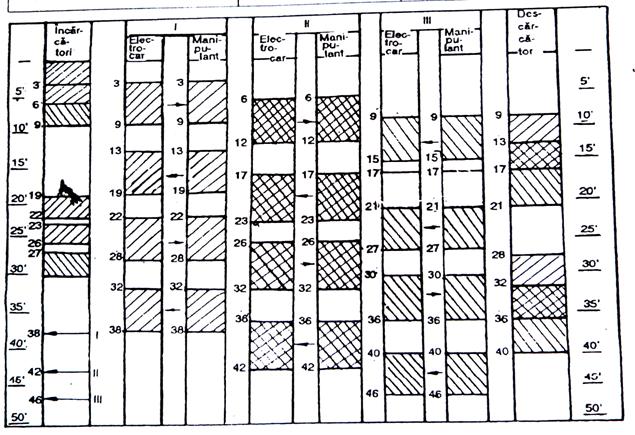

Forma de prezentare este asemanatoare cu cea a graficului om-masina, cu deosebirea ca are coloane pentru fiecare membru al formatiei si pentru fiecare masina folosita (graficele 11 si 12).

Graficul 11

Grafic combinat om-masina si de activitati multiple:

transportarea caramizilor de la presa la sopronul de uscare naturala

(Metoda actuala)

|

Grafic nr. |

|

Procentul de utilizare |

||

|

Produsul: caramizi crude |

|

Actual |

Propus |

|

|

Operația: transportarea caramizilor de la presa la șopronul de uscare naturala |

Mașini: Electrocarul I Electrocarul II Electrocarul III |

63,1 57,1 52,1 |

|

|

|

Metoda actual |

Muncitori: Incarcatorii Descarcatorii |

47,3 63,1 57,1 52,1 60,0 |

|

|

|

Locul: curtea fabricii |

||||

|

Grafic intocmit de. Data. |

||||

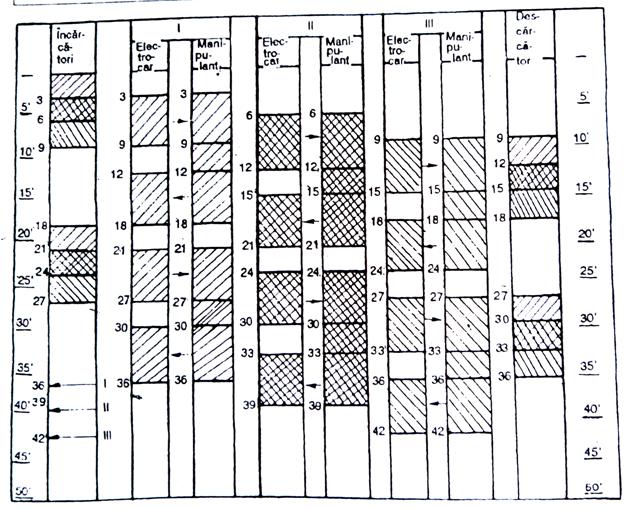

Grafic combinat om-masina si de activitati multiple:

transportarea caramizilor de la presa la sopronul de uscare naturala

(Metoda propusa, var.1)

|

Grafic nr. |

|

Procentul de utilizare |

||

|

Produsul: caramizi crude |

|

Actual |

Propus |

|

|

Operația: transportarea caramizilor de la presa la șopronul de uscare naturala |

Mașini: Electrocarul I Electrocarul II Electrocarul III |

63,1 57,1 52,1 |

66,6 61,5 57,1 |

+3,5 +4,4 +5,0 |

|

Metoda propusa - variant I |

Muncitori: Incarcatorii Descarcatorii |

47,3 63,1 57,1 52,1 60,0 |

50,0 83,0 77,0 71,4 50,0 |

+2,7 +19,9 +19,9 +19,3 -10,0 |

|

Locul: curtea fabricii |

||||

|

Grafic intocmit de. Data. |

||||

XV. PROCESUL DE MUNCA

Procesul de munca este acea latura a procesului de productie care reprezinta activitatea executantului in cadrul productiei materiale sau in indeplinirea unei functii, in sfera neproductiva (dupa R Burloiu).

In cadrul fiecarui proces de productie intalnim o serie de operatii (tehnologice, de control si de transport).

Operația de munca este acea parte a procesului de munca de a carei efectuare raspunde un executant, pe un anumit loc de munca, prevazut cu anumite utilaje si unelte de munca, actionand asupra unor anumite obiecte sau grupe de obiecte ale muncii, in cadrul aceleiasi tehnologii (dupa R Burloiu).

Operatiile formeaza de obicei obiectul determinarii duratei de munca. Astfel ca, in vederea determinarii duratei de munca a unui proces de munca, este necesar sa se masoare durata fiecarei operatii iar, uneori, chiar durata elementelor sale componente: faze, treceri, manuiri si miscari.

Faza este acea parte a operatiei de munca care se caracterizeaza prin utilizarea aceleiasi unelte de munca si aplicarea aceluiasi regim tehnologic, obiectul muncii suferind o singura transformare tehnologica (dupa P. Burloiu).

Trebuie sa mentionam ca daca operatia se caracterizeaza pe unitatea de tehnologie, in schimb faza se caracterizeaza prin unitatea de regim tehnologic.

Manuirea este partea procesului de munca, reprezentand un anumit grup de miscari ale unui executant, determinate de un scop bine definit (dupa RBurioiu).

Ele pot fi principale si ajutatoare, in functie de scopul final al operatiei.

Uneori avem de-a face cu complexe de manuiri, care nu sunt altceva decat manuiri succesive, grupate in scopul sistematizarii si rationalizarii activitatii executantului in cadrul procesului de munca.

Miscarea este cel mai simplu element al activitatii executantului, care consta dintr-o deplasare, luare de contact sau desprindere a acestuia de utilaj sau de organele sale de comanda, de unealta de lucru sau de obiectul muncii asupra caruia actioneaza (dupa R Burloiu). Ele pot fi uneori grupate in complexe de miscari.

Complexul de miscari consta in gruparea de miscari succesive, facuta in scopul sistematizarii si rationalizarii activitatii executantului in cadrul procesului de munca (dupa R Burloiu).

Studierea modului in care se consuma timpul de munca are drept scop determinarea timpului de munca folosit incorect.

Studierea timpului de munca in procesul de producție necesita cercetarea concomitenta a situatiei in timp a executantului, mijlocului de munca si a obiectului muncii.

1. Structura timpului de munca al executantului

Timpul de munca (TM) este timpul de care dispune un executant (individual sau colectiv), pe durata reglementata a zilei de munca. El se compune din: timp productiv si timp neproductiv.

Timpul productiv (TP) este acea parte de timp in cursul careia executantul efectueaza lucrarile necesare realizarii sarcinii de munca.

Timpul neproductiv (TN ) este acea parte de timp in cursul careia au loc intreruperi in munca executantului (de orice natura) sau in care acesta efectueaza actiuni ce nu sunt necesare pentru realizarea sarcinii sale de munca.

Timpul productiv (TP), in functie de legatura muncii efectuate cu obiectul ei, are in structura sa urmatorii timpi: timp de pregatire si incheiere, timp operativ si timp de deservire a locului de munca.

Timpul de pregatire si incheiere (Tpi) este timpul in cursul caruia executantul, inainte de inceperea unei lucrari (lot de fabricatie) creeaza la locul de munca conditiile necesare efectuarii acesteia si, dupa terminarea ei, aduce locul de munca in starea initiala. Acest timp este legat de un lot de piese, nu se repeta cu fiecare piesa prelucrata si are loc, de obicei, la inceputul si sfarsitul prelucrarii lotului.

Timpul de pregatire-incheiere se exprima in functie de frecventa si de caracterul lucrarilor, prin cercetare analitica (prin cronometrare, fotografiere, fotocrono-metrare sau observari instantanee) sau prin calcul analitic (pe baza de normative).

Aceasta categorie de timp se exprima in unitati de timp, fie ca pondere (in %) fata de timpul operativ.

De regula marimea lui nu variaza in functie de marimea lotului.

Timpul operativ (Top) este acel timp in care executantul efectueaza sau supravegheaza lucrarile necesare modificarii cantitative si calitative a obiectului muncii, efectuand si actiuni ajutatoare pentru ca modificarea sa aiba loc.

Pentru analiza si normarea muncii, acest timp se grupeaza in timp de baza si timp ajutator.

Timpul de baza (tb) este timpul in cursul caruia executantul efectueaza sau supravegheaza lucrarile necesare modificarii cantitative si calitative a obiectului muncii (modificarea dimensiunilor, formei, proprietatilor, compozitiei etc).

La stabilirea timpului de baza trebuie sa se ia in considerare natura proceselor de prelucrare.

Astfel, la procesele manuale si manual-mecanice, timpul de baza corespunde cu timpul de transformare de catre executant a materiei prime, materialelor. In astfel de cazuri, timpul de baza se stabileste prin masuri directe de timp, tinand seama de factorii de influenta.

La procesele automatizate si mecanizate, timpul de baza corespunde timpului de supraveghere a functionarii utile, respectiv timpul util de mers in sarcina.

Timpul ajutator (ta) este timpul in care nu se produce nici o modificare cantitativa si calitativa a obiectului muncii, insa executantul trebuie sa efectueze manuirile sau sa supravegheze utilajul, pentru ca modificarea sa poata avea loc. Din aceasta categorie de timp fac parte si timpul afectat trecerilor de la un loc de munca la altul, in cazul deservirii mai multor masini.

In functie de modul in care participa executantul la munca, timpul de baza si cel ajutator pot fi timp de munca manual, timp de munca manual-mecanic și timp de supraveghere a functionarii utilajului.

Timpul de munca manual (tman) este timpul in cursul caruia lucrarea este efectuata de catre executant, folosind energie proprie, fara interventia unei energii exterioare.

Timpul de munca manual-mecanic (tmm) este timpul in cursul caruia executantul efectueaza lucrari cu ajutorul unor utilaje si cu participarea simultana si nemijlocita a energiei proprii.

Timpul de supraveghere a functionarii utilajului (tsf) este acel timp in cursul caruia executantul supravegheaza desfasurarea normala a procesului tehnologic, a functionarii utilajului si mentinerea reglajului acestuia.

A treia categorie a timpului productiv este timpul de deservire a locului de munca (Tdsl). El este timpul in cursul caruia executantul asigura, pe intreaga perioada a schimbului de munca, atat mentinerea in stare de functionare a utilajelor si de utilizare a sculelor, cat si organizarea, aprovizionarea, ordinea si curatenia locului de munca.

Aceasta categorie de timp se poate exprima atat in unitati de timp, cat si in procente fata de timpul productiv sau unul din elementele acestuia.

In functie de scopul muncii efectuate, el se imparte in timp de deservire tehnica si timp de deservire organizatorica.

Timpul de deservire tehnica (tdst) este timpul in cursul caruia executantul asigura, pe intreaga perioada a schimbului de munca, mentinerea in stare normala de functionare a utilajului si de utilizare a sculelor, cu care efectueaza sarcinile de munca ce-i sunt stabilite. El se poate exprima in procente fata de timpul de baza.

Timpul de servire organizatorica (tdso) este timpul in cursul caruia executantul asigura, pe intreaga perioada a schimbului de munca, organizarea, aprovizionarea si ingrijirea locului de munca, conform sarcinilor de munca ce-i sunt atribuite.

Timpul neproductiv (TN) se compune din trei parti: timpul de intreruperi reglementate, timpul de intreruperi nereglementate si timpul de munca neproductiv.

Timpul de intreruperi reglementate (Tir) este timpul in cursul caruia procesul de munca este intrerupt pentru odihna si necesitati fiziologice ale executantului si pentru a avea loc intreruperi conditionate de tehnologie si de organizarea productiei.

El se poate exprima atat in unitati de timp, cat si in procente fata de timpul productiv sau unul din elementele acestuia

Timpul de odihna si necesitați fiziologice (ton) este timpul din durata reglementata a zilei de munca in cursul caruia procesul de munca este intrerupt in scopul refacerii capacitatii de munca si al satisfacerii necesitatilor fiziologice si de igiena.

La elaborarea normelor de munca, deseori se analizeaza separat timpul de odihna de cel pentru necesitati fiziologice, timpul acordat pentru odihna fiind determinat de greutatea si conditiile in care se desfasoara munca.

Timpul de intreruperi conditionate de tehnologie si de organizarea muncii (tto) este timpul de intrerupere a proceselor de munca ce rezulta inevitabil din prescriptiile tehnice de folosire a utilajului, din tehnologie si din organizarea activitatii executantilor la locul de munca respectiv.

Aceasta categorie de timp se poate exprima in procente fata de timpul de baza si face parte din ciclul de productie.

O alta categorie a timpului neproductiv este timpul de intreruperi nereglementale (Tin), in care procesul de munca este intrerupt din cauze nereglementate, care pot fi dependente sau independente de executant.

Timpul de intreruperi dependente de executant (td) este timpul de intreruperi nereglementate in munca, determinate de incalcarea disciplinei profesionale.

Timpul de intreruperi independente de executant (ti) reprezinta timpul de intreruperi nereglementate, provenite din cauze organizatorice, tehnice sau naturale care nu depind de executant.

Cea de-a treia categorie a timpului neproductiv este timpul de munca neproductiv (Tmn) in cursul caruia executantul efectueaza actiuni care nu sunt utile desfasurarii normale a procesului de productie.

2. Structura timpului de folosire a utilajului

Prin timpul de folosire a utilajului (TFU) se intelege timpul avut la dispozitie pe intreaga perioada a schimbului de munca, pentru folosirea unui utilaj. El se compune din: timpul de functionare utila, timpul de functionare inutila si timpul de nefunctionare.

Timpul de functionare utila (Tfu) este format din totalitatea timpilor utili de mers in sarcina si a celor utili de mers in gol.

Timpul util de mers in sarcina (tms) este timpul in cursul caruia utilajul se afla in functiune si actioneaza asupra obiectului muncii. Pentru muncitor el poate fi timp de baza sau de intrerupere tehnologica.

Timpul util de mers in gol (tmg) este acel timp in cursul caruia utilajul se afla in functiune, dar nu actioneaza asupra obiectului. Functionarea in gol este necesara pentru realizarea mersului in sarcina a utilajului.

Timpul de functionare inutila (Tfi) estetimpul in cursul caruia utilajul se afla in functiune, fie ca actioneaza in mod inutil asupra obiectului muncii, fie ca merge in gol, fara ca acest lucru sa fie necesar.

Timpul de nefunctionare a utilajului (Tnf) este timpul in cursul caruia utilajul nu se afla in functiune, datorita intreruperilor reglementate si nereglementate.

Timpul de intreruperi reglementate ale funcționarii utilajului (Tiru) este timpul in cursul caruia utilajul nu functioneaza, corespunzand timpului de odihna si ne-cesitati fiziologice ale executantului (tonu) si timpului de intreruperi conditionate de tehnologie si de organizarea muncii (tton).

Timpul de intreruperi nereglementate ale functionarii utilajului (Tinu) este timpul de nefunctionare a utilajului datorita intreruperii procesului de productie din cauze nereglementate, care pot fi dependente de utilaj (tdu) sau independente de utilaj (tiu).

3. Structura timpului de trecere a obiectului muncii

prin stadiile procesului de productie

In prelucrarea si transformarea sa, obiectul muncii trece prin stadiile prezentate schematic in figura.

Timpul de transport este timpul in care obiectul muncii isi schimba locul in spatiu.

Timpul de transformare cuprinde timpul in care obiectul muncii este modificat prin actiuni fizice sau chimice, asamblari sau demontari, procese naturale. In acest timp, obiectul muncii este supus prelucrarii in vederea obtinerii unui semifabricat sau produs finit.

Timpul de control este timpul in care obiectul muncii este examinat pentru identificare sau pentru verificarea calitatii produse ori a caracteristicilor acestuia.

Timpul de asteptare reprezinta timpul in care imprejurarile nu permit sau nu necesita trecerea obiectului muncii la operatia urmatoare a procesului de fabricatie.

Timpul de inmagazinare este timpul in care obiectul muncii este pastrat in spatii special amenajate in vederea introducerii in fabricatie sau in vederea desfacerii.

Studiul acestor timpi trebuie sa conduca la masurari pentru reducerea ciclului de fabricatie, prin cresterea timpilor de transformare nemijlocita a obiectului muncii pe seama celorlalte activitati.

XVI. MASURAREA TIMPULUI DE MUNCA

Masurarea si studierea consumului de timp de munca constituie un instrument pentru cunoasterea reala, exacta a metodelor de munca folosite si pentru depistarea lipsurilor si deficientelor in folosirea lui.

Aceasta masurare serveste la:

- scoaterea in evidenta a pierderilor de timp si a cauzelor acestora;

- compararea diverselor metode de munca in vederea stabilirii celei mai eficiente;

- stabilirea normelor si normativelor de munca;

- verificarea calitatii normelor si normativelor de munca

1. Etapele masurarii timpului de munca

Indiferent de scop si de metoda utilizata, masurarea timpului de munca cuprinde urmatoarele etape: pregatirea masurarii, masurarea propriu-zisa, prelucrarea si analiza datelor.

Pregatirea masurarii consta in analiza modului de organizare a locului de munca la care urmeaza a se face masurarea, a tipului de productie, a conditiilor de munca, stabilirea numarului minim de masuratori, pregatirea fiselor de observare si a aparatelor de masurare necesare.

Masurarea propriu-zisa se realizeaza diferit, in functie de metoda aplicata.

Prelucrarea si analiza dalelor se face de asemenea, in mod diferit de la o metoda la alta. Intrucat se realizeaza in mod diferit, in functie de metoda de masurare aplicata, descrierea in detaliu se va face o data cu prezentarea fiecarei metode.

2. Aparate folosite la masurarea timpului

La masurarea timpului aparatele cele mai frecvent folosite sunt: ceasornicele, cronometrele, micrometrul, aparate inregistratoare cu mecanism de ceasornic, cronociclografierea, filmarea, videoscopul, oscilograful.

Ceasornicele se folosesc la masurarea timpului de munca, atunci cand pentru efectuarea masurarilor este suficient gradul de precizie obtinut cu acestea (duratele fiind exprimate in minute sau zeci de secunde).

Cronometrele sunt cele mai raspandite pentru masurarea timpului, datorita usurintei in folosire si a preciziei mari de masurare. Exista diferite tipuri de cronometre care se disting dupa modul de folosire.

Micrometrul este un aparat actionat electric, asemanator cronometrului, la care o rotatie completa corespunde timpului de o secunda.

Aparatele inregistratoare cu mecanism de ceasornic au, de regula, urmatoarele parti comune: o banda pentru inregistrare, care se deplaseaza cu o viteza constanta, un mecanism de actionare a deplasarii benzii, un mecanism de inregistrare, unul sau mai multe dispozitive pentru reglarea si dirijarea mecanismelor. Este indicata folosirea unor astfel de aparate pentru masurarea manuirilor cu durate scurte.

Cronociclografierea este o metoda de masurare care consta in fotografierea drumului luminos al miscarii printr-o linie intrerupta; lungimea unei portiuni a drumului luminos al miscarii corespunde unui anumit timp, cat dureaza sclipirea luminii.

Filmarea este o metoda foarte eficienta in analiza proceselor de munca, deoarece reda fidel imaginile si ritmul muncii. Ea conserva pe timp nelimitat evenimentul de munca consemnat

Videoscopul prezinta marele avantaj ca permite realizarea simultana a inregistrarii imaginii si a sunetului pe aceeasi banda magnetica. El este foarte economic si practic in efectuarea studiului. Reluarea unei activitati inregistrate este instantanee.

Oscilograful asigura inregistrarea structurii procesului studiat, a succesiunii si a modului de executare a parților mecanice si manual-mecanice ale operatiei.

Inregistrarea procesului de munca se realizeaza pe baza transformarii deplasarilor parților din masina-unealta, in variatii ale intensitatii electrice, cu ajutorul unui sistem de emitatori montati pe masina-unealta si pusi in legatura cu oscilogaful.

Pentru efectuarea observarilor si a masuratorilor se mai folosesc o serie de materiale auxiliare, concretizate in diverse fise in care se inregistreaza cele observate, precum si valorile de timp masurate. Aceste fise variaza de la o metoda la alta, in functie de obiectivul urmarit prin observarea efectuata.

3. Metodele de studiere si masurare a timpului de munca

Studierea timpului de munca se realizeaza atat prin metode de inregistrare directa a timpului (duratei), cat si prin prelucrarea unor elemente intermediare, deci prin metode cu inregistrare indirecta a timpului.

Fotografierea timpului de munca

Prin fotografierea timpului de munca, a timpului de folosire a utilajului si a timpului de trecere a obiectului muncii, se urmareste:

- obtinerea de date pentru studiul metodelor;

- obtinerea de date necesare pentru stabilirea duratei normale a diverselor elemente structurale ale normei de munca;

- verificarea noilor norme;

- studierea gradului de ocupare a executantilor in cadrul schimbului, a gradului si a modului de folosire a timpului, depistarii cauzelor pierderii de timp si stabilirea de masuri pentru eliminarea acestora;

- stabilirea normelor de deservire si a normelor sau normativelor de persoane;

- stabilirea timpului operativ, la procesele de munca cu elemente care se repeta in mod neuniform sau cu elemente supuse observarilor, a caror durata variaza in limite foarte largi.

In functie de numarul muncitorilor, al utilajelor sau al obiectelor muncii, fotografierea poate fi individuala sau colectiva.

. Fotografierea individuala a utilizarii timpului de munca are ca obiect observarea unui singur muncitor care serveste unul sau mai multe locuri de munca sau masini, pe durata unui schimb. Ea se desfasoara in trei etape: pregatirea fotografierii, fotografierea propriu-zisa, prelucrarea si interpretarea datelor.

In etapa de pregatire a fotografierii se aleg locurile de munca, persoanele, utilajele ce urmeaza a fi observate si se face familiarizarea cu specificul procesului de productie.

Fotografierea propriu-zisa consta in inregistrarea in foaia de fotografiere individuala a tuturor consumurilor de timp in ordinea de succesiune a actiunilor executantilor.

Modul de prelucrare a datelor are ca scop punerea in evidenta a diferentelor dintre nivelul inregistrat al categoriilor de timp din structura timpului de munca si nivelul admisibil al acestor categorii, stabilit prin studii analitice sau prin diferite normative.

Pe baza analizei critice a situatiei existente se elaboreaza metodele imbunatatite de munca si se estimeaza procentual influenta acestora asupra utilizarii timpului de munca.

. Fotografierea colectiva consta in efectuarea de observari simultane asupra a trei sau mai multi muncitori care deservesc unul sau mai multe locuri de munca sau masini, indiferent daca sunt sau nu legate intre ele prin procesul de productie.

Atunci cand se observa munca a cel mult trei muncitori, observarile se inregistreaza in mod continuu, ca si in cazul fotografierii individuale, insa pe o fisa de observatie tripla; prelucrarea datelor se face ca si la fotografierea individuala a utilizarii timpului de munca.

In cazul observarii unui numar mai mare de muncitori, inregistrarea se face numai la anumite intervale egale de timp stabilite in prealabil, notand toate categoriile consumului de timp care au avut loc in intervalele respective la fiecare loc de munca.

Dupa incheierea observarilor efectuate in zile diferite, se centralizeaza datele astfel incat sa se alcatuiasca schimburi complete pentru fiecare muncitor.

Mentionam ca numarul total de observari multiplicat cu durata intervalului de observare este egal cu durata totala a schimbului de munca, respectiv480 minute.

Analiza si proiectarea structurii utilizarii timpului de munca decurg ca si la fotografierea individuala a utilizarii timpului de munca.

Autofotografierea timpului de munca

Aceasta metoda consta in efectuarea observarilor de catre insusi executantul procesului de munca.

In cazul autofotografierii se urmaresc numai intreruperile in munca in vederea analizei cauzelor care le genereaza.

Autofotografierea, de regula, se face in paralel cu fotografierea timpului, pentru a completa si a verifica constatarile facute prin fotografiere.

In fisa de observare, muncitorul noteaza denumirile intreruperilor in munca, ora inceperii si terminarii acestora, precum si cauzele care le-au provocat. In partea a II-a a fisei, muncitorul face propuneri pentru inlaturarea pierderilor de timp.

Pentru a putea analiza cauzele si amploarea lipsurilor la nivelul intreprinderii sau sectiei, se centralizeaza fisele de observare de autofotografiere ale mai multor muncitori cu aceeasi meserie sau cu meserii diferite.

Cronometrarea timpului de munca

Cronometrarea timpului de munca are ca obiect masurarea si analiza critica a consumurilor de timp pentru fiecare unitate de produs. De obicei, se studiaza timpul operativ cu cele doua componente ale sale, timp de baza si timp ajutator.

Aceasta metoda da posibilitatea sa se constate daca sunt lipsuri in organizarea locului de munca, daca muncitorul executa miscari inutile care ar putea fi evitate, precum si daca elementele operatiei corespund conditiilor tehnologice prescrise.

![]()

![]()

![]() Dat fiind faptul ca nivelul

productivitatii muncii nu este uniform in tot cursul zilei de munca, este recomandabil sa se faca

cronometrari in tot cursul acesteia, exceptand prima si ultima

jumatate de ora respectiv timpul de acomodare de la inceputul

schimbului si cel de la sfarsitul schimbului cand oboseala este mai

accentuata

Dat fiind faptul ca nivelul

productivitatii muncii nu este uniform in tot cursul zilei de munca, este recomandabil sa se faca

cronometrari in tot cursul acesteia, exceptand prima si ultima

jumatate de ora respectiv timpul de acomodare de la inceputul

schimbului si cel de la sfarsitul schimbului cand oboseala este mai

accentuata

In functie de timpul curent cronometrarea se poate efectua: continuu, repetat, selectiv si selectiv-grupat.

.Cronornetrarea continua se foloseste mai ales la masurarea operatiilor ale caror elemente au o durata mai mare de 3 secunde si consta in inregistrarea elementelor de timp in succesiunea lor tehnologica, fara intrerupere, de la inceputul pana la sfarsitul operatiei (ciclului) respective.

.Cronometrarea repetata consta din inregistrarea duratelor elementelor de

munca ale unei operatii, luate separat, intr-o anumita ordine de

alternanta, de

exemplu, elementele 2, 5, 9, 11 si

apoi elementele 3, 6, 8, 12.

Aceasta cronometrare se foloseste la studierea elementelor de munca cu o durata, de regula, mai mica de 3 secunde.

.Cronometrarea selectiva consta din inregistrarea separata a duratelor unor elemente de munca, ce se urmaresc in mod special, indiferent de ordinea si durata lor in desfasurarea procesului analizat

.Cronometrarea selectiv-grupata consta din inregistrarea duratelor elementelor de munca ale unei operatii grupate variabil de la un ciclu la altul.

In functie de ritmul de munca, care influenteaza calitatea cronometrarii timpului de munca, distingem doua forme, si anume: cronometrarea timpului de munca cu ritm real si cronometrarea timpului de munca cu ritm corectat.

Cronometrarea timpului de munca cu ritm real este cea mai frecvent intalnita. Etapele ei sunt: pregatirea cronometrarii, efectuarea observarilor si prelucrarea datelor.

Pregatirea cronometrarii consta in pregatirea observatorului, alegerea executantului ce urmeaza a fi observat, stabilirea momentului observarii si defalcarea operatiei in elementele de munca componente.

Pregatirea observatorului se refera la informarea acestuia asupra locului de munca unde se desfasoara activitatea ce urmeaza a fi cronometrata, si la studierea de catre acesta a locului respectiv, sub aspect tehnologic si organizatoric.

Alegerea executantului are in vedere ca el sa aiba calificarea corespunzatoare lucrarii analizate (sa aiba pregatirea teoretica si practica necesara efectuarii lucrarii respective, sa aiba capacitatea de a-si insusi metodele de munca prescrise pentru acea lucrare).

Stabilirea momentului observarii (cronometrarii) consta in precizarea perioadelor in care urmeaza a se face observarile. Este recomandabil ca acestea sa fie repartizate pe intregul schimb, in diferite zile.

Descompunerea operatiei in elementele de munca componente consta in delimitarea operatiilor si, dupa caz, a subdiviziunilor ei, stabilindu-se momentele de delimitare, in cazul succesiunii lor tehnologice.

Efectuarea cronometrarii. Datorita faptului ca timpul de executie a diferitelor elemente ale unei operatii variaza de la un ciclu la altul, masurarea unui singur ciclu nu este suficienta pentru a se obtine datele necesare stabilirii unui timp real de executie. De aceea, trebuie efectuate mai multe masurari, din a caror prelucrare

![]() sa rezulte valori medii, care includ efectul acestor

variatii inevitabile ale unor elemente din cadrul procesului de munca

analizat.

sa rezulte valori medii, care includ efectul acestor

variatii inevitabile ale unor elemente din cadrul procesului de munca

analizat.

Cu cat numarul de observari este mai mare, cu atat mai precis si mai fundamentat se stabileste valoarea medie a sirului cronometric.

Stabilirea numarului minim de masuratori se face in functie de:

- importanta dispersiei de valori obtinute pentru acelasi element;

- gradul de exactitate dorit (care depinde de importanta muncii studiate si de tipul de productie).

In practica, se obisnuieste sa se efectueze 25-30 cronometrari, ceea ce corespunde unui raport de 0,35-0,40 intre diferenta dintre durata maxima si cea minima, pe de o parte, si durata medie a elementului cronometrat, pe de alta parte.

Dupa stabilirea numarului de observari se completeaza in fisa de observare elementele de munca supuse observarii, in ordinea lor tehnologica stabilita prin descompunerea procesului de munca. Apoi, se trece la cronometrarea propriu-zisa.

Se noteaza timpul curent (C) pe coloana fiecarei observari, respectiv momentul care delimiteaza sfarsitul unui element de inceputul elementului urmator, conform delimitarii dintre momente, stabilite in etapa pregatirii cronometrarii.

Prelucrarea dalelor. Principalul moment in prelucrarea rezultatelor consta in determinarea duratei fiecarui element supus observarii.

Duratele fiecarui element inscris pe randul T intr-un numar oarecare de observari formeaza asa-numitul sir cronometric.

Calitatea rezultatelor obtinute prin observarile cronometrice depinde de marimea dispersiei valorilor sirului cronometric si de numarul de observari efectuate.

Marimea dispersiei se caracterizeaza prin coeficientul de stabilitate a sirului cronometric (Cs) care se determina ca raport intre valoarea maxima (amax) si cea minima (amin) a duratei elementului masurat pentru care s-a format sirul cronometric:

Coeficientul de stabilitate al oricarui sir cronometric se raporteaza la coeficientul de stabilitate admisibil (Csa), fata de care trebuie sa fie mai mic sau egal(Cs <Csa).

Coeficientulde stabilitate admisibila variaza in functie de tipul de productie si de caracterul muncii (tabelul)

|

Caracterul muncii |

Tipul de producție |

||

|

de masa sau serie mare |

serie mijlocie |

serie mica sau unicate |

|

|

manual-mecanic |

1,2 |

1,3 |

1,4 |

|

manual |

1,3 |

1,4 |

1,5 |

Daca Cs > Csa va trebui sa se excluda din sir maximum 1/3 din numarul initial de valori (valori extreme, valori cu frecventa redusa). Daca dupa eliminarea a 1/3 din numarul initial Cs ≤ Csa, sirul cronometic este considerat corespunzator. In caz contrar, sirul devine nul

In continuarea prelucrarii rezultatelor observarilor se determina durata medie pentru fiecare element al operatiei (amed) ca medie aritmetica a tuturor masurarilor sirului de observari considerai corespunzator (a1, a2, , an), respectiv

dupa incadrarea acestuia in coeficientul de stabilitate admisibil, adica:

![]()

unde n este numarul de masurari bune ale sirului cronometric.

Dupa prelucrarea sirurilor cronometrice, se trece la analiza si proiectarea executarii mai rationale a operatiei studiate. Astfel, in cazul operatiilor manuale sau manual-mecanice, analiza rezultatelor observarii consta in inlaturarea unor elemente care nu sunt necesare sau in inlocuirea unor manuiri cu altele mai rationale, atat in ceea ce priveste durata, cat si gradul de oboseala a muncitorului.

Cronometrarea timpului de munca cu ritm corectat. Prin ritm de munca se intelege evolutia mai rapida sau mai lenta a executarii unei operatii sau lucrari, caracterizata prin siguranta si viteza efectuarii miscarilor de catre un executant, dupa o metoda de munca determinata.

In toate cazurile, se poate alege in mod conventional un anumit ritm considerat normal sau de baza, fata de care pot fi comparate (evaluate) de catre un observator experimentat, ritmurile realizate de executantul observat. Acest ritm este denumit ritm de referinta.

In tara noastra este considerat ritm de referinta ritmul realizat pe toata durata unui schimb de catre un executant cu calificare corespunzatoare lucrarilor executate si cu insusirile fizice si psihice normale, care lucreaza in conditii de munca precizate, utilizeaza timpul de munca in mod corespunzator, respecta metoda de munca stabilita, executa miscarile cu siguranta si obtine rezultate corespunzatoare cantitativ si calitativ (dupa R Burloiu). In tara noastra, un astfel de ritm de referinta este denumit ritm normal (cu valoarea 100).

In raport cu acest ritm normal se opereaza corectarea ritmului observat, fie prin evaluare, fie prin masurare.

Prin evaluarea ritmului de munca se intelege: 'activitatea mintala prin care un observator antrenat, bun cunoscator al procesului tehnologic si de munca pe care il observa, estimeaza ritmul de munca al unui executant individual, in raport cu reprezentarea mintala pe care o are despre ritmul normal sau de referinta' (dupa P. Burloiu).

Intre ritmul de munca si timpul de munca exista un raport invers proportional. Cu cat ritmul este mai ridicat, cu atat timpul de executie este mai redus.

RO . TO = C (constant), unde:

RO = media aritmetica a ritmurilor observate;

TO = media aritmetica a timpului de observare.

Pentru determinarea timpului normal (corectat), corespunzator ritmului normal, vom folosi urmatoarea formula:

unde:

TN = timpul normal (corectat)

RN = ritmul normal.

Aceasta relatie se foloseste pentru prelucrarea datelor cronometrarii cu ritm corectat.

Metodele de evaluare a ritmului de munca, cele mai raspandite sunt:

- metoda evaluarii directe a ritmului de munca;

- metoda evaluarii ritmului de munca pe factorii sai;

- metoda evaluarii ritmului de munca prin compararea timpilor de executie cu normativele de timp pe miscari M.T.M..

Metoda evaluarii directe a ritmului de munca ia in considerare urmatorii factori:

- eficienta muncii, reflectata in siguranta de executie;

- viteza de lucru.

Eficienta muncii depinde de aptitudini, de indemanare, de experienta profesionala si de deprinderi.

Din observarea unor asemenea caracteristici se pot trage urmatoarele concluzii referitoare la eficienta muncii executate sub raportul ritmului de munca:

- executantul efectueaza miscarile sale cu abilitate, adica astfel incat efectul lor se atinge in modul cel mai favorabil, cu cel mai mic consum posibil de timp;

- miscarile simultane si succesive formeaza un tot armonios in cadrul carora miscarile elementare trec in mod curgator de la una la alta;

- actiunea executantului decurge pe baza unei obisnuinte formate in timp.

In ceea ce priveste viteza de lucru, executantul nu are intotdeauna o libertate completa de desfasurare a muncii sale. Marimea, forma, greutatea, situatia spatiului si felul materialului din care este facut obiectul muncii sau uneltele, scopul diferitelor manuiri, impun marimea vitezei miscarilor necesare realizarii unei munci eficiente intr-un anumit domeniu.

Viteza miscarilor mai este limitata si de conditiile fiziologice. Depasindu-se viteza de miscare a corpului, considerata ca cea mai favorabila pentru un anumit grad de eficienta, creste consumul de energie, cu mult mai mult decat randamentul cantitativ aparent al executantului. Aceasta conduce in final la oboseala si epuizare.

Metoda evaluarii ritmului de munca pe factorii sai. Cu aceasta metoda, ritmul executantului se evalueaza prin intermediul a patru factori de influenta: indemanarea, efortul (eficienta), ambianta si stabilitatea.

Fiecarui factor ii corespunde o scara de valori numerice, cuprinzand sase clase, iar in cadrul claselor s-au creat si cate trei trepte (tabelul 48). Pentru determinarea factorului de corectie se stabileste clasa si treapta pentru fiecare factor si se insumeaza algebric echivalentii numerici corespunzatori. Rezultatul se aduna cu 1.

Metoda evaluarii ritmului de munca prin compararea timpilor de executie cu normativele de timp pe miscari M.T.M. Aceasta metoda pleaca de la premisa ca pentru miscarile simple ale membrelor corpului omenesc exista un timp normal fix bine determinat.

Are loc o defalcare a operatiei pe elementele simple si se masoara durata de executie a fiecaruia in parte. Valorile obtinute se compara cu cele cuprinse in tabelele de normative.

Metode de prelucrare a datelor. Principalele metode de determinare a timpului corespunzator ritmului normal sunt:

- metoda analitica;

- metoda graficului cu scari uniforme;

- metoda grafica-analitica.

Metoda analitica consta in calcularea timpului corespunzator ritmului normal pe baza relatiei:

De exemplu, se masoara un element (o operatie) si rezulta ca durata este de 30 s, iar ritmul de munca al executantului este de 90.

Timpul corespunzator ritmului normal va fi:

Dezavantajul acestei metode consta in faptul ca nu permite o verificare a corectitudinii evaluarii ritmurilor. Metoda se poate folosi pentru elemente a caror durata depaseste 20 s.

Metoda graficului cu scari uniforme permite verificarea calitativa a masuratorilor efectuate, precum si a evaluarilor.

Se inscriu in ordine crescanda timpi inregistrati prin cronometrare, frecventa si ritmii in multipli de 5. Apoi se face distributia timpilor pe ritmuri de munca.

Pentru ca masurarea sa fie considerata corecta, timpul trebuie sa prezinte o distributie normala, respectiv numarul masurarilor sa se micsoreze pe masura ce se departeaza de valoarea timpului cu frecventa cea mai mare.

Metoda grafica-analitica. Prin intermediul acestei metode se calculeaza frecventa fiecarui ritm, precum si timpul mediu ponderat.

Inmultind valorile timpului mediu obtinut cu ritmul respectiv, se obtin diverse valori ale constantei. Se calculeaza apoi constanta medie.

Fotocronometrarea timpului de munca.

Prin fotocronometrarea timpului de munca, a celui de folosire a utilajului si a celui de deplasare si transformare a obiectului muncii se intelege metoda de masurare si analiza in mod critic a duratei elementelor unui proces de munca sau a timpului de folosire a utilajului, sau de transformare a obiectului muncii, prin combinarea fotografierii cu cronometrarea, in anumite perioade de timp. In timpul fotocronometrarii, observarile cronometrice se fac prin procedeul de cronometrare continua.

Ca si fotografierea, aceasta metoda se aplica la procesele de munca, care au elemente cu durate mari.

Fotocronometrarea se face, de regula, asupra muncii unui executant individual, a unui utilaj sau obiect al muncii, si numai in cazuri exceptionale, asupra unui executant colectiv, atunci cand, prin natura procesului de productie, lucrarea (operatia) nu se poate executa decat prin cooperarea mai multor executanti.

Prelucrarea rezult atelorfotocronometrarii, analiza si proiectarea unei organizari mai rationale a muncii, se efectueaza separat pentru observarile cronometrice si separat pentru fotografiere, asa cum s-a efectuat si inregistrarea.

Observarea instantanee a utilizarii timpului de munca

Prin observarea instantanee a timpului de munca se intelege inregistrarea la intervale neregulate a activitatii de moment a unuia sau a mai multor executanti, in scopul analizei gradului de ocupare.

Aceasta metoda poate fi folosita in urmatoarele cazuri:

- la determinarea gradului de ocupare a executantilor si de utilizare a masinilor, in vederea stabilirii unor masuri pentru imbunatatirea acestora;

- la obtinerea unor date necesare studiului de metoda ca, de exemplu: identificarea unor elemente din cadrul procesului de productie, determinarea timpilor neproductivi in cadrul programului de munca, depistarea cauzelor care genereaza acesti timpi si analiza lor, determinarea timpilor de trecere a obiectului muncii prin diferitele sale stadii in cadrul procesului de productie;

- stabilirea normelor de personal;

- determinarea valorilor de timp ale elementelor cu caracter nerepetitiv din cadrul normei de munca;

-verificarea calitatii normelor de munca;

-depistarea locurilor inguste.

Metoda observarii instantanee parcurge etapele generale ale masurarii consumului de timp de munca.

Pregatirea observarilor instantanee consta in:

- stabilirea elementului de studiat;

- stabilirea circuitelor de urmat;

- stabilirea ponderii aproximative a elementului urmarit (factorul p);

- determinarea numarului total de observari;

- determinarea frecventei observarilor;

- stabilirea momentelor de observare;

- intocmirea fiselor zilnice si a fiselor pentru centralizarea datelor. Pentru fiecare element de studiat se precizeaza inceputul si sfarsitul, precum și continutul tehnologic si de munca, astfel ca inregistrarea sa se poata efectua repede si precis.

Un moment foarte important este stabilirea numarului total de observari, numar care este in functie de doi factori: precizarea rezultatului, cu care variaza direct proportional si ponderea elementului analizat p, cu care variaza invers proportional.

Numarul de observari n se stabileste cu ajutorul relatiei:

unde:

n = numarul necesar de om-momente care trebuie inregistrate in cursul observarii;

a = coeficientul probabilitatii verosimile, adica probabilitatea ca eroarea observarii sa nu depaseasca limita stabilita (exemplu: pentru a=2, probabilitatea verosimila este de 0,95);

p = ponderea probabila a elementului de timp ce urmeaza a fi studiat, exprimata in sutimi;

K = marimea admisibila a erorii relative a rezultatelor observarii, exprimata in sutimi (de regula, K = 0,05).

Marimea probabila a elementului studiat cu precadere (p) se ia dintr-o fotografiere anterioara a timpului de munca care se aproximeaza. Cu cat aceasta marime este mai mare, cu atat numarul necesar de observari va fi mai mic.

Pe baza numarului de observari necesare si in raport cu termenul final al analizei, se determina numarul observarilor zilnice ale locurilor de munca. Efectuarea observarilor in timpul careia au loc urmatoarele operatii:

- se observa procesul;

- se stabileste in ce categorie de timp se incadreaza elementul observat;

- se inregistreaza categoria respectiva de timp in fisa de inregistrare, prin simbolul stabilit

Prelucrarea dalelor obtinute prin observarile instantanee se efectueaza in trei faze, si anume:

- prelucrarea zilnica a datelor, care consta din centralizarea si totalizarea momentelor observate pe categorii de consum de timp, din inscrierea acestor date in fisa centralizatoare si din stabilirea ponderii zilnice a factorului p;

- prelucrarea datelor medii in cursul observarii se face dupa cateva zile de la inceputul observarilor (4 sau 5 zile). Aceasta consta din calculul valorii medii a factorului p, pentru a verifica tendinta acestuia fata de cea luata in calcul la inceputul studiului;

- prelucrarea finala care consta in calcularea valorii finale a factorului p, in verificarea faptului daca factorul p se gaseste in limitele admisibile de control si in verificarea obtinerii preciziei stabilite initial.

Verificarea preciziei consta in a determina daca eroarea relativa obtinuta in final (Kfin) se situeaza sub cea luata initial in calcul (Kin) sau cel mult este egala cu aceasta. Deci, pentru ca observarile sa fie considerate corespunzatoare, trebuie sa se respecte urmatoarea conditie:

![]()

Pe langa observarea instantanee la intervale intamplatoare, mai exista si alte variante:

- metoda observarilor instantanee la intervale regulate;

- metoda microobservarilor instantanee;

- metoda observarilor instantanee cu evaluarea ritmului de munca;

- metoda autoobservarilor instantanee.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 4436

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2024 . All rights reserved