| CATEGORII DOCUMENTE |

| Aeronautica | Comunicatii | Electronica electricitate | Merceologie | Tehnica mecanica |

FORFECAREA PIESELOR DE GROSIME MICA

1. Daca torsorul de reducere al fortelor interioare are o singura componenta diferita de zero si aceasta este o forta taietoare (Ty sau Tz), zicem ca in sectiunea respectiva a corpului se realizeaza o solicitare de forfecare pura. Altfel spus, intr-un corp se produce o solicitare numai de forfecare (sau de taiere) daca reducand fortele exterioare din stanga sau din dreapta unei anumite sectiuni la centrul ei de greutate se obtine o singura rezultanta - deci un singur efort - forta taietoare T, cuprinsa in planul sectiunii (pentru sectiuni cu un singur centru de reducere).

|

Fig. 6.1.1 |

2. Asemenea tipuri de solicitari sunt foarte rare in practica. Chiar experimental, in laborator, obtinerea unei solicitari de forfecare pura, neinsotita simultan si de alte solicitari - in special de incovoiere si de strivire - nu-i deloc usoara. Un dispozitiv adecvat unui asemenea scop va fi prezentat ulterior.

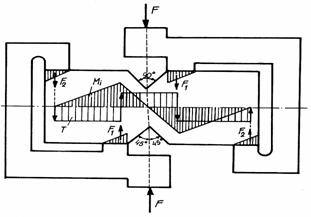

3. Pentru a pune in evidenta solicitarea de forfecare vom considera cazul unei bare drepte actionata de doua forte paralele F, egale si de sens contrar, perpendiculare pe axa barei, care au o distanta mica intre ele - fig. 6.1.1 (ipotetic, vom presupune ca ele lucreaza in acelasi plan). In mod practic o asemenea situatie apare la taierea acestei bare metalice cu ajutorul unei foarfeci ale carei cutite aluneca foarte apropiat unul fata de celalalt. Se evidentiaza, pe aceasta situatie, aparitia solicitarilor suplimentare de strivire si incovoiere: dupa ce cutitele au patruns in material prin producerea unei compresiuni locale foarte mari, care distruge materialul prin strivire, intre cele doua forte de taiere apare o excentricitate e, deci un moment incovoietor Mi = F.e (v. fig. 6.1.2). Aceasta stare complexa de solicitare care se produce de fapt prin actiunea unor falci de taiere face ca fenomenul descris sa fie foarte indepartat de o forfecare pura; mai mult, in sectiunea ab (fig. 6.1.2) considerata drept sectiune de forfecare nici nu se pot produce tensiuni tangentiale t neexistand o forta taietoare T in ea.

Totusi, pentru calculul conventional pe care il vom prezenta in continuare, vom presupune ca in sectiunile de care ne ocupam nu exista decat o forta taietoare T (prima ipoteza); aceasta limiteaza de la inceput domeniul de aplicabilitate al concluziilor pe care le vom stabili.

|

Fig. 6.6.2 |

4. Intocmai ca si la solicitarea de intindere si compresiune, ne propunem si aici sa stabilim natura, legea de repartitie si valoarea maxima a tensiunii care apare in sectiunea de forfecare. Daca se urmareste figura 6.1.1, studiind echilibrul partii din stanga a corpului (partea I) se vede ca in sectiunea A trebuie sa lucreze o forta taietoare Tz cuprinsa in planul sectiunii si egala ca valoare cu F (Tz = F). Prin efectul dat de forta taietoare, sectiunile infinit vecine luneca una in raport cu cealalta, tendintei de lunecare - manifestata prin aparitia unor deformatii unghiulare - opunandu-se tensiunile tangentiale t care apar in sectiunea de forfecare. Efectuand un calcul "din interior" evident ca forta taietoare T (nu vom mai pune de-acum indice, fiind neesential) apare ca rezultanta tuturor fortelor elementare de tipul (t dA) astfel incat putem scrie ecuatia de echivalenta.

![]() (6.1.1)

(6.1.1)

Efectuarea acestei integrale cere cunoasterea distributiei tensiunii tangentiale pe sectiune; ea este in general neuniforma si determinarea exacta este o problema dificila. Exista insa o categorie larga de piese la care, datorita grosimii mici a sectiunii de forfecare, se poate admite ipoteza distributiei uniforme a tensiunilor tangentiale t a doua ipoteza) pe suprafata sectiunii. Tinand seama de aceasta ipoteza, conform careia t = const., relatia de echivalenta (6.1.1) devine:

![]() (6.1.2)

(6.1.2)

de unde rezulta

![]() (6.1.3)

(6.1.3)

formula de baza in calculul simplificat sau conventional la forfecare al pieselor cu grosime mica.

5. Subliniem, inca o data, ca aceasta formula simpla si comoda ne da in realitate numai media tensiunilor de pe sectiune. Ea se aplica insa cu rezultate bune la calculul de forfecare al pieselor care apar la imbinari, inadiri si solidarizari: buloane, nituri, suduri - in constructiile metalice; cepuri, pene, dinti, piroane, cuie, piese metalice auxiliare etc. - la constructiile din lemn. In cazul unor piese cu sectiuni de inaltime mare, pe care nu se mai poate neglija repartitia neuniforma a tensiunilor tangentiale, este necesar un calcul mai exact pe baza caruia sa se poata stabili valoarea maxima a tensiunii de forfecare, rezultata ca o consecinta a distributiei neuniforme a cestora. Acesta este cazul, pe care-l vom trata mai tarziu, al grinzilor solicitate la incovoiere cu forta taietoare.

6. Problemele de calcul la forfecare se rezolva exclusiv in baza criteriului de rezistenta, limitarea tensiunilor tangentiale maxime fiind singura conditie care trebuie respectata pentru asigurarea exploatarii normale a pieselor din categoria amintita. In aceasta situatie, pe baza metodei rezistentelor admisibile, conditia de rezistenta are forma:

![]() (6.1.4)

(6.1.4)

ceea ce inseamna ca sectiunea unui element solicitat prin forfecare, rezista in bune conditiuni daca tensiunea tangentiala efectiva nu intrece valoarea rezistentei admisibile la forfecare, ta a materialului respectiv. Cele trei tipuri de probleme ale rezistentei materialelor au urmatoarea forma:

Verificarea unei sectiuni solicitata de o forta taietoare T cunoscuta consta in determinarea valorii maxime a tensiunilor tangentiale efective tef.max si compararea cu rezistenta admisibila la

forfecare, specifica materialului din care este facuta piesa:

![]() (6.1.5)

(6.1.5)

Dimensionarea unei sectiuni la forfecare stabileste aria necesara a sectiunii elementului care sa reziste la actiunea unei forte taietoare cunoscute:

![]() (6.1.6)

(6.1.6)

Efortul capabil maxim pe care-l poate suporta, in conditii de rezistenta la forfecare, o piesa cu sectiunea de forfecare cunoscuta (Aef), executata dintr-un material dat (ta), va fi:

Tcap = Aef ta (6.1.7)

7. Trebuie sa facem cateva precizari asupra rezistentei admisibile la forfecare (ta). In mod corect, rezistenta admisibila se stabileste pornind de la o asa-numita "ipoteza de rupere sau teorie de rezistenta"; aceste teorii vor constitui un capitol separat al cartii. Suntem insa obligati sa anticipam urmatoarele:

- daca se alege drept criteriu de rupere deformatia specifica maxima, conditia de rezistenta in cazul lunecarii simple se obtine sub forma:

![]() (6.1.8)

(6.1.8)

care pentru m ne da:

ta sa (6.1.9)

- daca se alege drept criteriu de rupere valoarea maxima a tensiunii tangentiale, se obtine:

![]() (6.1.10)

(6.1.10)

- daca se alege drept criteriu de rupere valoarea maxima a energiei specifice de deformatie, rezulta:

![]() (6.1.11)

(6.1.11)

Se vede ca rezultatele obtinute prin aplicarea diferitelor ipoteze de rupere sau teorii de rezistenta difera foarte mult intre ele. De aceea problema alegerii teoriei capata o mare importanta practica. Mult timp s-au folosit formulele de calcul bazate pe teoria lungirilor maxime, care conduc la o rezistenta admisibila ta sa. In prezent, trebuie considerata ca fiind mai exacta, pentru materialele tenace, teoria energetica, care ajunge in final la valoarea: ta sa. Utilizarea in calculele actuale a valorii ta sa, nu inseamna ca a condus la obtinerea unor rezistente admisibile (ta) mai mici decat cele cu care se lucra cu cateva decenii in urma, deci la o supradimensionare. Fenomenul este mai complex si conjuga stradaniile cercetarilor de a evidentia surplusurile nejustificate din valoarea coeficientului de siguranta, de a patrunde in intimitatea procesului de rupere, ceea ce a condus in final la folosirea unor tensiuni admisibile normale (sa) mult mai mari (deci si a unor rezistente admisibile la forfecare mai mari).

Am facut aceasta precizare pentru a nu ramane cu impresia ca rezistentele admisibile la forfecare se iau ca o anumita parte din tensiunile admisibile la tractiune, pe considerente empirice. Ele sunt rezultatul unor cercetari fundamentale privind fenomenul de rupere al materialelor.

La forfecarea imbinarilor nituite care nu lucreaza in conditiile ce corespund cazului lunecarii simple, in practica marimea rezistentei admisibile variaza foarte mult (ta sa in raport cu procedeul de executie al imbinarii nituite.

6.2. DEFORMATII (ASPECTUL GEOMETRIC)

|

Fig. 6.2.1 |

1. Problema care ne-o punem este de a stabili caracterul deformatiilor care se nasc in elementele de volum dintr-o piesa in care actioneaza tensiuni tangentiale. Atata timp cat este vorba de forfecarea unor piese de dimensiuni mici, cum sunt niturile, buloanele, sudurile etc., studiul deformatiilor nu are nici o importanta practica, cu atat mai mult cu cat el ar deveni foarte complicat daca ar trebui sa introducem o repartitie neuniforma a tensiunilor tangentiale, asa cum este de fapt in realitate. Insa, caracterul general al acestei deformatii, care va aparea mult mai clar la studiul solicitarii de rasucire, poate fi explicat chiar in conditiile solicitarii de forfecare simpla de care ne ocupam. Astfel, considerand bara supusa la forfecare din fig.6.2.1.a, se observa ca in sectiunea de forfecare un strat foarte subtire de material se deplaseaza astfel incat are loc o deformatie unghiulara; aceasta deformatie unghiulara este caracteristica pentru fenomenul de lunecare ce apare in cazul solicitarii de forfecare. O situatie similara se produce si in cazul nitului cu doua sectiuni de forfecare, prezent in figura 6.2.1,b, la care in planul de separatie al pieselor ce se imbina, un strat foarte subtire de material izolat din tija nitului tinde, sub actiunea unor tensiuni tangentiale, sa sufere o deformatie unghiulara. Insa, in cazul nitului, relatia dintre deformatia unghiului si tensiunea tangentiala t din sectiunea de forfecare nu poate fi stabilita deoarece nu cunoastem legea reala de distributie a acestor tensiuni. De aceea vom studia starea de deformatie a unui element de volum intr-un caz ideal, cand pe fetele lui actioneaza numai tensiuni tangentiale; o astfel de stare plana de tensiune se numeste lunecare simpla sau forfecare pura

2. Sa decupam un cub foarte mic de latura "a" din zona de forfecare; pe fetele lui lucreaza tensiunile tangentiale t (fig.6.2.2) sub actiunea carora volumul se deformeaza asa cum se vede in figura.

Fig. 6.2.2

Sa

luam in considerare numai una din fete, respectiv proiectia elementului in

planul desenului (fig.6.2.2.b). Daca vom considera ca fixa latura AB, atunci,

sub actiunea tensiunilor tangentiale t,

latura CD se va deplasa (va luneca) paralel cu AB cu o marime ![]() =

= ![]() = Ds denumita lunecare absoluta.

Elementul ABCD va suferi o deformatie unghiulara, unghiurile drepte vor deveni

ascutite sau obtuze variind cu marimea g acest unghi, masurat

in radiani, se numeste lunecare specifica

sau unghi de lunecare

si serveste ca masura a deformatiilor unghiulare. Legatura dintre aceste marimi

este evidenta, scriind in DADD1:

= Ds denumita lunecare absoluta.

Elementul ABCD va suferi o deformatie unghiulara, unghiurile drepte vor deveni

ascutite sau obtuze variind cu marimea g acest unghi, masurat

in radiani, se numeste lunecare specifica

sau unghi de lunecare

si serveste ca masura a deformatiilor unghiulare. Legatura dintre aceste marimi

este evidenta, scriind in DADD1:

![]() (6.2.1)

(6.2.1)

|

Fig. 6.2.3 |

ceea ce ne spune ca lunecarea specifica este egala cu lunecarea absoluta impartita la distanta dintre planele care luneca (v. definitiile si comentariile din paragraful 3.4). Mai mult, vom demonstra ca valoarea lunecarii specifice g este proportionala cu marimea tensiunilor tangentiale t, deci ea caracterizeaza numeric deformatia de lunecare.

3. Inainte de a trece la stabilirea acestei legaturi, vom mai analiza starea de tensiune a elementului de volum din fig. 6.2.2.a, in corelatie cu cele prezente in paragraful 4.13.4.

Ne

propunem sa vedem cat de mari sunt tensiunile care apar intr-o sectiune

inclinata cu un unghi a, dusa prin elementul de volum aflat

intr-o stare de forfecare pura (deci pe fetele caruia - paralele cu axe de

coordonate - actioneaza numai tensiuni tangentiale t).

Notand suprafata elementara MN cu dA (fig. 6.2.3,a) si studiind echilibrul

elementului de volum astfel format, scriind ecuatiile de proiectii dupa

directiile ![]() si

si ![]() se obtine:

se obtine:

![]()

de unde:

![]() (6.2.2)

(6.2.2)

Din relatiile (6.2.2) rezulta imediat valorile extreme ale celor doua tensiuni si suprafetele pe care se produc. Astfel, daca

(6.2.3)

(6.2.3)

Deci, pe suprafetele inclinate la 45, respectiv 135, tensiunile tangentiale sunt nule, iar tensiunile normale au valori extreme; acestea sunt deci suprafete principale pe care actioneaza tensiunile principale:

s = t si s = - t,

normalele la aceste suprafete determinand directiile principale (fig. 6. 2.4)u

![]()

Fig. 6.2.5 |

uRezultatele prezentate la punctul 3 se puteau

obtine si printr-un rationament direct utilizand cercul lui Mohr, care se poate

construi daca se cunosc tensiunile pe doua suprafete perpendiculare. Deoarece

tensiunile normale de pe fetele elementului sunt nule (fig. 6.2.2,a), vom

masura de la originea sistemului de axe sa ta`(fig. 6.2.5) segmentele ![]() = tAB = t si

= tAB = t si

![]() = tBC t deoarece punctele D1 si D2 se

gasesc pe cerc, rezulta ca raza este

= tBC t deoarece punctele D1 si D2 se

gasesc pe cerc, rezulta ca raza este ![]() = t. Construind cercul determinam segmentele CA si CB

care ne dau marimile tensiunilor normale principale s si s egale in valoare absoluta cu t;

directia BD2 (sau AD1) coincide cu directia tensiunii s

= t. Construind cercul determinam segmentele CA si CB

care ne dau marimile tensiunilor normale principale s si s egale in valoare absoluta cu t;

directia BD2 (sau AD1) coincide cu directia tensiunii s

|

Fig. 6.2.4 |

Rezulta deci ca din elementul solicitat pe fetele caruia actioneaza numai tensiuni tangentiale se poate izola un nou element pe fetele caruia actioneaza numai tensiuni normale. Astfel, intregul element reprezentat in fig. 6.2.2 a suferit o deformatie prin lunecare simpla, iar materialul acestui element este suspus in acelasi timp dupa anumite directii la intindere sau compresiune. Asadar, desi noi am stabilit inca de la inceput tipurile de deformatii care corespund tensiunilor normale si tangentiale, vedem acum ca o determinare stricta nu se poate face; deformatia datorita lunecarii este insotita neaparat si de deformatii de intindere si compresiune.

4. Vom reveni acum la determinarea relatiei dintre g si t utilizand elementele din fig. 6.2.2,b. Ca urmare a deformarii de volum, diagonala BD se lungeste; privind aceasta lungire din doua puncte de vedere; odata ca efect al actiunii tensiunilor normale principale si altadata ca efect al fenomenului de lunecare sub actiunea tensiunilor tangentiale, vom reusi sa stabilim relatia cautata.

Lungirea totala a diagonalei BD o vom determina coborand din

D o perpendiculara pe ![]() (

(![]()

![]() ); evident ca eroarea care se face prin acest procedeu de

aplicare a lungimii BD peste BD1, este neglijabila datorita valorii

mici a deformatiilor in domeniul elastic. Obtinem astfel triunghiul dreptunghic

isoscel DD1D2 in care:

); evident ca eroarea care se face prin acest procedeu de

aplicare a lungimii BD peste BD1, este neglijabila datorita valorii

mici a deformatiilor in domeniul elastic. Obtinem astfel triunghiul dreptunghic

isoscel DD1D2 in care: ![]() este lunecarea

absoluta Ds;

este lunecarea

absoluta Ds; ![]() - alungirea totala Dl a diagonalei

- alungirea totala Dl a diagonalei ![]() . Unghiul BD1D il putem considera egal tot cu 45

datorita valorii mici a deformatiilor. Deci: Dl Ds cos

45.

. Unghiul BD1D il putem considera egal tot cu 45

datorita valorii mici a deformatiilor. Deci: Dl Ds cos

45.

Lungirea specifica a diagonalei (![]() l = a

/ sin 45) va fi:

l = a

/ sin 45) va fi:

![]() (6.2.4)

(6.2.4)

Tinand cont de (6.2.1) rezulta evident:

![]()

Pe de alta

parte, sub actiunea tensiunilor normale principale ![]() si

si ![]() lungirea

specifica a diagonalei se poate scrieu

lungirea

specifica a diagonalei se poate scrieu

![]()

![]() (6.2.6)

(6.2.6)

![]()

Fig. 6.2.6 |

u Nu am facut inca un studiu sistematizat al

deformatiilor in starea plana de tensiune care sa justifice relatia utilizata

pentru calculul lui ![]() insa

aceasta relatie poate fi obtinuta imediat prin suprapunere de efecte. Daca

asupra elementului de volum (din fig. 6.2.6.) va actiona numai tensiunea s ea va

produce in directia 1 lungimea specifica

insa

aceasta relatie poate fi obtinuta imediat prin suprapunere de efecte. Daca

asupra elementului de volum (din fig. 6.2.6.) va actiona numai tensiunea s ea va

produce in directia 1 lungimea specifica ![]() iar

in directia 2 (si 3) scurtarea specifica

iar

in directia 2 (si 3) scurtarea specifica ![]() Asemanator,

daca actioneaza tensiunea s produce in directia 2 lungirea specifica

Asemanator,

daca actioneaza tensiunea s produce in directia 2 lungirea specifica ![]() si in directia 1 (si 3) scurtarea specifica

si in directia 1 (si 3) scurtarea specifica ![]() Prin actiunea simultana a celor doua tensiuni,

lungirea specifica in directia 1 va fi:

Prin actiunea simultana a celor doua tensiuni,

lungirea specifica in directia 1 va fi: ![]() .

.

Inlocuind aceasta valoare a lui e (6.2.5) se obtine:

![]() (6.2.7)

(6.2.7)

Am obtinut o relatie deosebit de importanta care reprezinta de fapt legea lui Hooke pentru cazul forfecarii pure, ilustrand analitic proportionalitatea dintre lunecarea specifica g si tensiunea tangentiala t. Aceasta relatie are o acoperire experimentala si ea se regaseste in cadrul incercarilor de forfecare si torsiune.

Marimea E / 2 (1 + m) se noteaza cu G si se numeste modul de elasticitate transversal; cu aceasta notatie relatia (6.2.7) devine t G g, forma intru totul analoga cu legea lui Hooke din cazul solicitarii de tractiune (s = E e). Marimea G se determina de obicei experimental, in mod direct, prin incercari de torsiune. Sa remarcam insa ca din cele trei constante elastice de material, pe care le-am introdus pana acum: E, m si G numai doua sunt independente, cea de-a treia rezultand din relatia:

![]() (6.2.8)

(6.2.8)

Aceasta particularitate este caracteristica numai materialelor izotrope, ale caror proprietati mecanice sunt identice dupa toate directiile.

5. Valoarea lunecarii absolute depinde nu numai de marimea tensiunilor tangentiale dar si de dimensiunile elementului izolat. Daca vom nota cu A aria fetelor elementului de volum (v. fig. 6.2.2, a) in care actioneaza tensiunile tangentiale t, cu distanta dintre fetele paralele, din (6.2.1) rezulta valoarea lunecarii absolute:

Ds = a g.

Dar tinand cont de legea lui Hooke t G g si de (6.1.3): t = T/A rezulta:

![]() (6.2.9)

(6.2.9)

Rezulta de aici ca lunecarea absoluta este direct proportionala cu forta de lunecare (forta taietoare -T), cu distanta dintre fetele care luneca una in raport cu cealalta si este invers proportionala cu aria sectiunii acestor fete si cu modulul de elasticitate transversal. Produsul G.A se numeste modul de rigiditate la forfecare al sectiunii transversale.

6.3. INCERCARI DE FORFECARE. ASPECTUL FIZIC

1. Incercarea se executa cu un dispozitiv de forfecare simpla, cu doua sectiuni de forfecare, de tipul celui reprezentat schematic in fig.6.3.1; ea se aplica in special semifabricatelor din care se vor confectiona piese supuse in exploatare la o astfel de solicitare.

Functionarea dispozitivului este evidenta: epruveta 1 se fixeaza intre bucsele 2 si 3 confectionate din otel dur; furca 4 si falca de taiere 5 sunt prinse in bacurile unei masini de incercat la tractiune. Sub actiunea fortelor de intindere F epruveta este solicitata la forfecare in sectiunile ab si cd. Se urmareste de obicei determinarea fortei maxime la care se produce ruperea, cu ajutorul careia se calculeaza in mod conventional tensiunea medie de rupere:

(6.3.1)

(6.3.1)

Rezultatele incercarii depind de diametrul d0 al epruvetei cat si de dimensiunile dispozitivului. Mai mult, epruveta este - in realitate - supusa la o solicitare complexa in care pe langa forfecare se produce si o strivire pe suprafata laterala dintre bucse si proba, si o incovoiere, asa cum se vede in fig. 6.3.1,b, pentru o epruveta din otel moale; de altfel, in cazul unei epruvete din fonta, din cauza solicitarii suplimentare de incovoiere, ruperea se produce adesea intr-o sectiune din portiunea mijlocie, inainte de a se produce ruperea in sectiunile de forfecare. Cercetari moderne de fotoelasticimetrie au aratat ca de fapt in sectiunile de rupere nu se produc forte taietoare, ci o compresiune bilaterala, ruperea producandu-se prin concentrari mari de tensiune normala in punctele de actionare a muchiilor taietoare.

|

Fig. 6.3.2 |

|

Fig. 6.3.1 |

2. Pornind de la aceste neajunsuri ale incercarii prezentate, s-a imaginat si s-a standardizat (STAS 7927-67)* o noua metoda de incercare la forfecare, cu ajutorul careia se poate realiza o stare de forfecare pura intr-o anumita sectiune precizata a epruvetei. Schema principiala a acestei noi metode - prezentata in fig. 6.3.2 - comporta o grinda supusa la actiunea unor momente incovoietoare cu variatie liniara si deci cu forta taietoare constanta in lungul grinzii, prezentand si o sectiune de moment incovoietor nul (Mi =0); in aceasta sectiune de inflexiune de la mijlocul grinzii, in care Mi = 0, singura solicitare este data de forta taietoare T; se realizeaza astfel forfecarea pura.

In mod practic, un astfel de dispozitiv, montat tot intr-o masina universala pentru incercari de tractiune si compresiune, este prezentat schematic in fig. 6.3.3. Localizarea ruperii este asigurata prin practicarea a doua crestaturi in forma de V in sectiunea de lucru, avand unghiul de 90 si adancimea egala cu 1/4 din inaltimea bruta a epruvetei. In acest fel se obtin practic tensiuni tangentiale pure si uniform distribuite pe sectiunea minima a epruvetei. In baza comportarii specifice a fiecarui material la producerea ruperii, va trebui sa se stabileasca forma optima a epruvetei pentru ca ruperea sa fie provocata de o solicitare de forfecare pura.

Fig.6.3.3

3. Este greu ca pe baza unor astfel de incercari sa se ridice experimental o diagrama caracteristica t f(g); vom accepta ca in domeniul de comportare elastica este valabila legea lui Hooke de forma t G g, urmand ca detalii asupra curbei caracteristice si a proprietatilor mecanice specifice solicitarii de forfecare sa fie facute la capitolul de rasucire.

6.4. APLICATII LA CALCULUL DE FORFECARE AL IMBINARILOR NITUITE

6.4.1.TRANSMITEREA FORTELOR AXIALE PRINTR-O IMBINARE NITUITA

1. In constructia de masini este de foarte multe ori nevoie sa se realizeze anumite imbinari intre diverse elemente de rezistenta componente. In general, aceste imbinari se pot grupa in doua mari categorii:

- imbinari demontabile - cuprinzand asamblarile realizate prin pene, caneluri, stifturi, buloane, cuie, chertari, asamblarile prin strangere elastica etc.;

- imbinari nedemontabile - cum sunt cele realizate prin nituire, sudura, lipire etc., la care pentru desfacerea ansamblului realizat este necesara distrugerea elementelor de asamblare sau a unora din elementele asamblate.

In paragrafele urmatoare ne vom ocupa de cateva elemente privind calculul imbinarilor nedemontabile, in ideea exemplificarii modului de aplicare a relatiilor stabilite pana acum; detalii privind elementele de executie, conditiile tehnice, incadrarea in standarde etc., se dau in cartile de "Organe de masini", unde aceasta problema este tratata complet.

2. Vom incepe cu imbinarile nituite, care pot fi; de rezistenta (in constructii metalice) de etansare (in constructia recipientilor de depozitare) de rezistenta si etansare (in constructia navelor fluviale, marine si aeriene, a recipientilor sub presiune etc.). Exista clasificari si dupa alte criterii ca de exemplu:

- dupa felul asezarii relative a pieselor (tablelor) care se asambleaza: prin suprapunere; cu eclise: cu o eclisa, cu doua eclise etc.;

- dupa numarul randurilor de nituri: cu un singur rand, cu mai multe randuri, paralele, decalate etc.;

- dupa numarul sectiunilor de forfecare a niturilor: cu o sectiune de forfecare, cu doua sau mai multe sectiuni de forfecare.

Fig. 6.4.1

3. Niturile sunt piese de dimensiuni mici (fig. 6.4.1) confectionate din bare de otel rotund de calitate cu putin inferioara otelului pieselor ce se imbina; astfel, pentru tabele din 0L37 se utilizeaza nituri din 0L34. Inainte de a fi pus in opera nitul brut are forma unei tije cilindrice cu un singur cap in forma de calota sferica. Imbinarea nituita se realizeaza prin introducerea niturilor incalzite la rosu (in general) in gauri date prealabil in piesele ce se imbina si formarea celui de-al doilea cap (capul de inchidere) prin ciocanirea manuala sau cu ciocan special automat (pneumatic). In cazul nituirii la cald, niturile se incalzesc pana la 1000.1100C iar formarea capului se termina la 400.500C pentru ca prin racirea nitului tablele sa fie puternic stranse. Asezarea niturilor se face respectand anumite reguli privind distantele dintre doua nituri vecine precum si distantele fata de marginile pieselor, impuse atat de conditii de rezistenta cat si de necesitati de executie; distantele minime au in vedere ca procesul nituirii sa nu afecteze niturile vecine, iar distantele maxime sunt impuse de necesitatea unei bune strangeri a pieselor imbinate. Multe din aceste elemente sunt standardizate.

4. Pentru a explica modul in care se transmit fortele axiale printr-o imbinare nituita, vom analiza un caz particular prezentat in fig. 6.4.2 - opt nituri asezate pe doua randuri imbina doua platbande suprapuse. Sub actiunea fortelor F aceste platbande tind sa lunece una fata de alta, iar niturile impiedica aceasta lunecare si preiau actiunea fortelor F (se neglijeaza rezistenta datorita frecarii). Imbinarea trebuie dimensionata astfel incat sa transmita efortul axial N de la o piesa la alta. Niturile fiind dispuse in doua siruri paralele, inseamna ca in dreptul fiecarui rand de nituri se transmite a patra parte din forta axiala de la prima platbanda la cea de a doua. In fig. 6.4.2,c si d s-au reprezentat - in aceasta idee - fortele axiale care lucreaza in diverse sectiuni ale celor doua platbenzi.

Fig. 6.4.2

|

Fig. 6.4.3 |

Privita problema mai in amanunt, se observa ca la fiecare nit se transmit cate doua forte egale si de sens contrar: una de la prima platbanda iar cealalta de la cea de-a doua (fig. 6.4.3). Cercetarile experimentale au dovedit ca, de fapt, unele nituri din acelasi sir se incarca mai mult, altele mai putin. Totusi, in momentul ruperii, datorita aparitiei deformatiilor plastice, eforturile care se transmit la diferitele nituri tind sa se uniformizeze. De aceea vom considera ca toate niturile se comporta in mod identic, ceea ce inseamna ca daca imbinarea are n nituri, asupra fiecarui nit actioneaza cate doua forte egale si de sens contrar F1 = N / n (fig.6.4.3). Aceste forte se transmit la nit datorita presiunii exercitate de platbanda respectiva pe suprafata laterala semicilindrica a tijei; fortele F1 tind sa foarfece nitul dupa planul de separatie ab al celor doua platbande. Aceasta ipoteza se realizeaza practic cand numarul de nituri asezate pe o linie (un sir) in directia solicitarii se limiteaza la cel mult 5-6 nituri. In caz contrar, niturile din margine se incarca mai mult decat cele centrale si ipoteza distributiei uniforme a incarcarilor pe nituri nu mai este satisfacuta.

5. Verificarea pieselor imbinate se face tinand seama de aria neta a sectiunii celei mai slabite din imbinare precum si de valoarea maxima a efortului axial transmis; de exemplu, in cazul imbinarii din fig.6.4.2 toate platbandelor sunt la fel de slabite deci sectiunea periculoasa este sectiunea in care efortul axial are cea mai mare valoare: sectiunea 1-1 pentru prima platbanda, respectiv sectiunea 2-2 pentru cea de-a doua platbanda. Daca b este latimea platbenzilor atunci aria neta este

An = t (b-2d)

(fig.6.4.2) iar conditia de rezistenta a platbenzii va fi![]() ,

,

|

Fig.6.4.4 |

Deoarece asupra acestei probleme nu mai revenim, mai precizam ca in realitate existenta gaurii de nit din platbanda atrage dupa sine aparitia la marginea gaurii, la capetele diametrului perpendicular pe directia dupa care se exercita tractiunea, a unor tensiuni locale considerabile care pot atinge limita de curgere a materialului dand nastere la deformatii permanente; aceste deformatii afecteaza insa un volum foarte redus al materialului platbandei. Ele pot prezenta un oarecare pericol de aparitie a fisurilor numai in cazul actiunii unor sarcini variabile si pentru materialele cu o rezistenta la oboseala redusa. In conditiile obisnuite in care lucreaza imbinarile nituite, acest pericol poate fi considerat exclus.

6. Pe baza observatiilor precedente, asezarea niturilor intr-o imbinare, apare mai judicios sa fie facuta astfel incat in primul rand sa fie dispus un numar mai mic de nituri decat in randurile urmatoare, realizandu-se astfel o slabire progresiva a sectiunilor pieselor ce se imbina odata cu scaderea fortei axiale transmise. In aceasta ordine de idei, o imbinare prezentand o dispozitie a niturilor cum este cea din fig. 6.4.4, necesita o verificare a uneia dintre platbenzi atat in sectiunea 1-1 unde forta axiala este maxima - cat si in sectiunea 2-2 care este cea mai slabita si care ar putea fi din acest motiv cea mai periculoasa.

6.4.2. CALCULUL NITURILOR LA FORFECARE

A. Nituri cu o singura sectiune de forfecare

1. La dimensionarea imbinarii unor piese solicitate axial se aplica un principiu general valabil pentru calculul tuturor tipurilor de imbinari. Se pleaca de la ideea ca imbinarea sa nu constituie un punct de rezistenta mai slab decat restul constructiei, adica in eventualitatea unui spor de solicitare, rezistenta structurii sa nu fie conditionata de cedarea imbinarilor. Pentru a satisface acest principiu, indiferent de marimea fortei axiale efective din bara, elementele de imbinare se dimensioneaza ca sa transmita efortul capabil Ncap al piesei. In felul acesta, cu un minimum de material adaugat la imbinare fata de strictul necesar pentru transmiterea fortei axiale efective, se obtine un spor de rezistenta al intregii structuri.

2. Sa consideram cazul unui nit folosit la o imbinare simpla prin care se prind intre ele doua platbande (fig. 6.4.5) Sub actiunea celor doua forte axiale N, platbandele au tendinta sa lunece una fata de alta si supun nitul in sectiunea ab la forfecare;

Fig. 6.4.5

in aceasta sectiune apar tensiuni tangentiale t presupuse uniform distribuite, care insumate echilibreaza forta taietoare T egala ca marime cu forta axiala N. Vom defini atunci o prima marime caracteristica a imbinarii denumita rezistenta nitului la forfecare pe care o vom nota cu Rf, determinata in functie de capacitatea de rezistenta a sectiunii transversale a tijei nitului:

![]()

Conditia de rezistenta a nitului la forfecare se scrie sub forma:

adica tensiunea tangentiala efectiva care apare in materialul nitului sa fie mai mica sau la limita egala, cu tensiunea admisibila la forfecare. Din aceasta conditie se poate determina diametrul necesar al nitului:

(6.4.3)

(6.4.3)

3. Evident ca imbibarea analizata este o imbinare particulara; imbinarile obisnuite au un numar oarecare n de nituri, care trebuie determinat. Acest lucru se poate face din conditia de rezistenta la forfecare, de unde putem deduce numarul de nituri daca ne alegem (ne fixam) diametrul nitului sau invers, putem deduce diametrul nitului daca ne alegem numarul de nituri. De obicei se alege diametrul d al tijelor niturilor in functie de grosimea t a tablelor care se nituiesc (d 2t) si vom avea:

(6.4.4)

(6.4.4)

|

Fig. 6.4.6 |

4. Observatii. Pe langa ipotezele simplificatoare pe care le-am facut pana acum, mai trebuie sa semnalam si alte inexactitati ale rationamentului expus.

a) In primul rand, sa remarcam ca fortele F1 care apar ca rezultante ale presiunii exercitate pe suprafata cilindrica (v. fig.6.4.6) nu sunt dirijate dupa o dreapta, ci constituie un cuplu. Acest cuplu este echilibrat de reactiunile exercitate de platbande asupra corpului (cuplu format de fortele F1), care au drept efect aparitia unor tensiuni normale in sectiunea de forfecare ab.

b) In al doilea rand, in sectiunea ab mai actioneaza si alte tensiuni normale produse de faptul ca in urma racirii, tija nitului tinde sa-si micsoreze lungimea; ea este impiedecata insa de capetele niturilor care sunt astfel presate de platbanda. Acest fapt are drept efect asigurarea strangerii platbandelor, aparitia unor forte de frecare intre ele si a unor tensiuni normale foarte mari in sectiunile transversale ale tijei nitului (inclusiv sectiunea de forfecare ab).Aparitia acestor tensiuni normale relativ mari nu creeaza inconveniente deosebite, deoarece niturile se confectioneaza din oteluri de mare plasticitate; in acest fel, chiar daca tensiunile normale ating limita de curgere, are loc o lungire a tijei care conduce pe de o parte la o scadere a fortei de frecare dintre platbande iar pe de alta parte la realizarea efectiva a conditiilor impuse schemei de comportare a nitului la forfecare care a stat la baza calculelor noastre. De aceea aceste tensiuni normale se neglijeaza in calcul.

B. Nituri cu doua sectiuni de forfecare

|

Fig. 6.4.7 |

1. In cazul unei imbinari realizate din trei platbande suprapuse solicitate axial (fig. 6.4.7), tija nitului prezinta doua sectiuni de forfecare corespunzatoare celor doua plane de separatie dintre piese. Se presupune ca forta taietoare N/n se repartizeaza in mod egal pe cele doua sectiuni de forfecare (ab si cd) astfel incat rezistenta nitului la forfecare se dubleaza:

![]() . (6.4.5)

. (6.4.5)

2. In cazul unei imbinari cu n nituri, conditia de rezistenta pentru nitul cu doua sectiuni de forfecare se scrie

(6.4.6)

(6.4.6)

Rezulta ca, in cazul forfecarii dupa doua sectiuni, numarul niturilor din conditia de rezistenta la forfecare, este de doua ori mai mic in comparatie cu cazul forfecarii dupa o singura sectiune (v.rel.6.4.4).

3. O situatie analoaga se intalneste in cazul imbinarilor cu eclise; aceasta imbinare, atunci cand constructiv se poate executa, este mult mai rationala deoarece elimina efectul suplimentar de incovoiere la care este supus nitul unei imbinari cu o singura sectiune de forfecare, datorita faptului ca fortele axiale N nu actioneaza dupa o aceeasi directie (v. fig. 6.4.5 - unde apare cuplul suplimentar N .t).

Fig. 6.4.8

In fig. 6.4.8 este data schema unei imbinari cu eclise si modul de transmitere a fortelor axiale; se vede - de exemplu - ca grupul de nituri de la dreapta rostului dintre cele doua platbenzi transmite intreaga solicitare axiala N de la prima platbanda la eclise, care inlocuiesc astfel platbanda in zona imbinarii. Rezulta de aici doua observatii importante:

a) numarul de nituri n rezultat din calcul trebuie asezat de fiecare parte a rostului dintre platbenzi;

b) solicitarea in fiecare eclisa, in dreptul rostului dintre platbenzi este N/2, deci grosimea unei eclise nu poate fi mai mica decat t/2 (t1 > t /2) deoarece altfel nu va asigura rezistenta la tractiune a imbinarii. In practica grosimea eclisei se ia putin mai mare decat jumatate din grosimea platbenzilor.

6.4.3. CALCULUL NITURILOR LA STRIVIRE. VERIFICAREA PRESIUNII PE GAURA

A. Nituri cu o singura sectiune de forfecare. 1.In paragraful precedent s-a determinat rezistenta la forfecare a niturilor (Rf); mai exact s-au stabilit conditiile de rezistenta ale unei imbinari nituite astfel incat sa se previna ruperea imbinarii prin forfecarea niturilor. Solicitarea imbinarii este insa in realitate mai complexa, iar distrugerea niturilor si platbenzilor se poate face si pe alte cai decat prin forfecare. Astfel, datorita tendintei de lunecare dintre cele doua piese ale imbinarii intre tija nitului si peretele gaurii de nit (peretele platbandei) se dezvolta presiuni reciproce, adica pe aceste suprafete de contact apar tensiuni normale de strivire; distributia acestor tensiuni pe cele doua suprafete semicilindrice in contact este neuniforma. Apare deci necesar sa se stabileasca daca nu se produce o distrugere a imbinarii prin strivirea exterioara a tijei sau a peretilor gaurii, adica trebuie facuta o verificare la asa numita presiune pe gaura.

|

Fig. 6.4.9 |

In fig.6.4.9 am prezentat schematic modul de transmitere a presiunilor de contact la tija nitului si la peretele platbandei. Pentru o intelegere mai clara a acestui fenomen de strivire am izolat din tija nitului portiunea din interiorul unei platbenzi (fig.6.4.9,c) si am reprezentat distributia neuniforma a tensiunilor normale de strivire pe suprafata cilindrica a tijei, a caror lege de repartitie este necunoscuta; ea depinde de foarte multi factori si in mare masura de neregularitatile formei gaurii de nit, de cele ale tijei si de conditiile de executie.

2. Din acest motiv calculul la strivire se efectueaza in mod conventional, considerand ca presiunea de contact (sau tensiunea normala de strivire) este uniform repartizata pe sectiunea diametrala ABCD a nitului (fig. 6.4.9,d). Aceasta suprafata este un dreptunghi avand o latura egala cu diametrul nitului iar cealalta egala cu grosimea platbandei care transmite presiunea pe tija nitului. Notand cu As =d.t aria conventionala a suprafetei de strivire, rezistenta nitului la strivire - notata Rs care reprezinta o a doua caracteristica a nitului, va fi;

Rs = As sag = d t sag

Aici, sag este rezistenta admisibila la strivire pe peretii gaurii de nit, asa-numita presiune pe gaura, care se exprima de obicei in raport cu rezistenta admisibila sa a materialului de baza.De obicei sag sa, deoarece calculul la presiunea pe gaura este de fapt o verificare simplificata a tensiunilor de contact (problemei calcularii tensiunilor de contact ii vom acorda un capitol separat). De exemplu, pentru piese din 0L37 se ia de obicei sag [MPa].

B. Nituri cu doua sectiuni de forfecare. 1. In acest caz trebuie analizata separat strivirea care se produce in piesele cu tendinta de lunecare intr-un sens, de strivirea pieselor care luneca in celalalt sens; cea mai puternica strivire se produce acolo unde sectiunea de strivire este minima, deci pe portiunea de tije aflata in piesa mai subtire. De aceea in formula (6.4.7) pentru calculul rezistentei la strivire trebuie sa introducem suma minima a grosimi pieselor din imbinare care tind sa se deplaseze in acelasi sens;

![]() (6.4.8)

(6.4.8)

De exemplu, pentru imbinarea din fig. 6.4.7 prin (åt)min vom intelege:

åt)min = t1 daca t1 < 2t Þ Rs = d . t1 . sag

åt)min = 2t daca t1 > 2t Þ Rs = d . 2 . t sag

2. Daca imbinarea are n nituri, deoarece forta care revine unui nit este N/n, presiunea pe gaura se calculeaza cu formula:

![]() (6.4.9)

(6.4.9)

iar din conditia de rezistenta la strivire rezulta numarul de nituri daca diametrul nitului este dat (sau ales):

![]() . (6.4.10)

. (6.4.10)

3. Concluzia pe care am folosit-o mai sus, privind calculul la strivire, in care am considerat ca presiunea de contact este uniform repartizata pe o sectiune diametrala, se poate demonstra. Rezultatul este mai general, fiind valabil si pentru alte cazuri de suprafete cilindrice conjugate cum sunt "fusurile", "capetele de arbori" etc.

|

Fig. 6.4.10 |

Astfel, sa consideram o piesa cilindrica de diametru "D" si lungime "l" care se sprijina pe o suprafata cilindrica concava de acelasi diametru interior, bine pasuite sau conjugate una cu alta (fig. 6.4.10). Cele doua piese suporta si transmit actiunea fortei Fi intre ele ia nastere o presiune de contact p a carei repartitie este in general necunoscuta.

Pe un element de suprafata arbitrar de lungime ds si

de arie ![]() presiunea p da nastere la o forta dN

perpendiculara pe suprafata de contact si egala cu

presiunea p da nastere la o forta dN

perpendiculara pe suprafata de contact si egala cu ![]()

Rezultanta acestor forte elementare echilibreaza actiunea fortei exterioare aplicate F, astfel ca se poate scrie:

|

Fig. 6.4.11 |

.

(6.4.11)

.

(6.4.11)

Pentru a putea efectua integrala din (6.4.11) trebuie sa cunoastem legea de distributie a presiunii p (p = p(a). Vom studia doua cazuri:

a) Sa admitem ca presiunea p este uniform repartizata pe suprafata de contact p = const. Atunci relatia de mai sus devine:

. (6.4.12)

. (6.4.12)

|

Fig. 6.4.12 |

Am obtinut un rezultat care ne confirma ipoteza admisa la calculul la strivire al niturilor: valoarea presiunii de contact este data de raportul dintre forta aplicata si proiectia suprafetei de contact pe planul longitudinal de simetrie al piesei cilindrice (sectiunea diametrala a fusului sau nitului).

b) Sa admitem ca presiunea este neuniform distribuita astfel ca in punctul B are valoarea maxima "pmax" (fig. 6.4.12) iar pe restul conturului este repartizata dupa o cosinusoida p = pmax cos a, fiind nula in punctele A si C. Atunci din (6.4.11) rezulta

![]()

(6.4.13)

Daca piesa 1 se afla in repaus fata de piesa 2 se recomanda utilizarea in calcul a unei presiuni admisibile cu circa 50% mai mare decat tensiunea admisibila la compresiune a materialului mai slab (pas sac cum se procedeaza in cazul buloanelor, niturilor etc. In cazul unei miscari relative intre cele doua piese, presiunea admisibila are valori mult mai mici decat tensiunea admisibila la compresiune statica, datorita unor efecte suplimentare create de fortele de frecare.

6.4.4. CONCLUZII FINALE PRIVIND DIMENSIONAREA UNEI IMBINARI NITUITE

1. In cazul barelor solicitate axial, numarul necesar de nituri pentru o imbinare de rezistenta se stabileste prin introducerea notiunii de "rezistenta a nitului" - pe care o vom nota cu R - pornind de la o imbinare teoretica a doua platbenzi, care ar contine un singur nit. Forta axiala maxima pe care o poate transmite o astfel de imbinare defineste rezistenta nitului si permite in acelasi timp aprecierea capacitatii de rezistenta a imbinarilor reale cu mai multe nituri. In aceasta idee, daca forta axiala pentru a carei transmitere se dimensioneaza imbinarea este N iar R rezistenta unui singur nit, atunci numarul necesar de nituri este evident:

nnec = N/R, (6.4.14)

valoare care se rotunjeste la numarul intreg imediat superior.

2. Trebuie sa mai precizam cum se stabileste rezistenta nitului (R). Pornim de la faptul ca la calculul unei asemenea imbinari se alege in primul rand diametrul nitului tinand seama de dimensiunile si grosimea elementelor care se solidarizeaza (conf. STAS 765-71):

|

Diametrul de calcul al nitului d [mm] | |||||||

|

Grosimea celei mai subtiri piese din pachet t [mm] |

pana la 5 |

peste |

|||||

Se cauta ca in toata constructia sa avem nituri de un singur diametru sau cel mult doua diametre diferite.

Avand diametrul nitului se calculeaza rezistenta nitului la forfecare Rf (cu relatiile 6.4.1 sau 6.4.5) si rezistenta la strivire Rs (cu relatiile 6.4.7 sau 6.4.8); drept rezistenta R a nitului se ia cea mai mica valoare dintre aceste marimi:

R = minimum (Rf, Rs) (6.4.15)

Se retine faptul ca rezistenta unui nit depinde nu numai de diametrul sau, ci si de grosimea pieselor ce se imbina. De obicei rezulta R= Rf la niturile cu o singura sectiune de forfecare si R = Rs la niturile cu doua sau mai multe sectiuni de forfecare.

3.Calculul imbinarii nituite mai are evident si alte aspecte pe care le vom semnala sumar.

a) daca impunem conditia ca tija nitului sa poata prelua la strivire sarcini egale cu cele de forfecare (conditia de egala rezistenta la strivire si forfecare) se obtine o relatie simpla care ne da raportul dintre diametrul nitului si grosimea tablei:

|

Fig. 6.4.13 |

![]() (6.4.16)

(6.4.16)

Admitand sag taf Þ t = (0,4 . 0,525)d.

Eventualele corectii se pot face din raportul firesc al diametrelor si grosimilor de table standardizate.

b) in functie de diametrul tijei nitului se pot stabili si dimensiunile capului. Capul de nit se poate distruge, datorita fortei axiale care apare la racire:

- fie prin forfecare dupa suprafata cilindrica 1-2-3-4 de inaltime h si de diametru d (fig.6.4.13) ,

- fie prin strivire pe suprafata de contact cu platbanda, suprafata care are forma unei coroane circulare de diametru exterior D si diametru interior d (5-2-4-6).

Punand conditia ca nitul sa reziste in mod egal la tractiunea tijei si la forfecarea capului rezulta

![]() (6.4.17)

(6.4.17)

Impunand conditia egala rezistenta la strivire si la tractiune sub actiunea aceleasi forte axiale, se obtine:

![]() (6.4.18)

(6.4.18)

c) pasul nituirii (notat cu p) - reprezentand distanta dintre axele a doua nituri din acelasi rand - se obtine impunand conditia ca rezistenta la tractiune a tablei in sectiunea dintre doua nituri se fie egala cu rezistenta la forfecare a nitului ( fig. 6.4.14):

![]() (6.4.19)

(6.4.19)

|

Fig. 6.4.14 |

Pasul nitirii este dat in STAS. El depinde in afara conditiilor de rezistenta si de satisfacerea rolului functional si de posibilitatea executarii capului de inchidere.

d) lungimea marginii tablei (notata cu e) se determina din conditia de egala rezistenta a imbinarii la forfecare dupa sectiunile 1-2 si 3-4 si la strivirea pe gaura de nit:

![]() (6.4.20)

(6.4.20)

Este bine sa aratam ca in practica de proiectare a imbinarilor nituite relatiile precedente se dau sub forma de prescriptii (semiempirice) functie de diametrul tijei de nit, bazate in special pe rezultatele unei experiente indelungate in acest domeniu.

6.5. APLICATII LA CALCULUL DE FORFECARE AL IMBINARILOR SUDATE

GENERALITATI

Tipuri de suduri . 1. Sudarea este un procedeu tehnologic de imbinare nedemontabila a doua sau mai multe piese metalice cu ajutorul caldurii. Procedeele de sudura cele mai frecvente sunt:

a) sudarea prin topire (cu sau fara material de adaus). In zona de imbinare se aduce metalul de baza in stare lichida, concentrand local caldura necesara pentru topirea acestuia (cu ajutorul unei flacari oxiacetilenice, a unui arc electric, laser etc.);

b) sudarea prin presiune. Se realizeaza fara material de adaus; suprafetele pieselor de imbinat se aduc prin incalzire in stare pastoasa, dupa care asupra lor se exercita pe cale mecanica o presiune.

|

Fig. 6.5.1 |

Ca urmare a faptului ca materialul a fost adus in stare lichida sau pastoasa, are loc un fenomen de interdifuziune intre materialele celor doua piese care se imbina si materialul de adaus, stabilindu-se astfel o legatura intima intre piesele imbinate bazata pe coeziunea intermoleculara.

Zona in care se face imbinarea se numeste sudura. Sudura executata pe o linie fie continua, fie cu intreruperi se numeste cusatura sudata. In limbaj curent, cusatura sudata cu material de adaus se numeste cordon de sudura.

2. In raport cu alte procedee tehnologice cum ar fi nituirea, turnarea sau forjarea, imbinarile prin sudare au numeroase avantaje ca de exemplu: economia de material si manopera, micsorarea greutatii organelor de imbinare, eliminarea slabirilor locale in piese deci marirea coeficientului de utilizare a materialului, eliminarea sau reducerea discontinuitatii liniilor de forta, ceea ce face sa creasca siguranta in exploatare, automatizarea procesului tehnologic ceea ce imbunatateste calitatea executiei si productivitatea muncii. Ele au evident si dezavantaje, dintre care mentionam: aparitia unor tensiuni interne ca urmare a procesului tehnologic, controlul greoi si dificil al calitatii sudurii, utilaj de executie si control pretentios, necesitatea folosirii unor sudori specialisti etc.

3. Dupa pozitia relativa a pieselor ce se imbina, sudurile se impart in doua mari categorii:

I) Suduri in adancime sau suduri cap la cap, folosite la imbinarea cap la cap a pieselor asezate una in prelungirea celeilalte (fig.6.5.1). Cusatura sudata poate fi dreapta sau normala pe directia fortei sau inclinata fata de aceasta directie. Pentru a se realiza o imbinare cat mai buna, fetele in contact ale pieselor se prelucreaza de obicei in forma de V sau X (fig.6.5.1,b,c) in functie de grosimea lor; forma prelucrarii stabileste denumirea cusaturii sudate. Cordoanelor de sudura normale se verifica la tractiune sau compresiune; cordoanele oblice se verifica la actiunea tensiunilor normale (tractiune sau compresiune) cat si a celor tangentiale (forfecare).

|

Fig. 6.5.2 |

II) Suduri in relief sau de colt, care se executa la piese suprapuse sau care fac un unghi oarecare intre ele, fara o prelucrare prealabila a marginilor piesei. Dupa pozitia pe care cordoanele de sudura o au fata de directia solicitarii axiale vom distinge:

a) suduri frontale (sau suduri de colt frontale, sau cordoane frontale) la care cordonul de sudura este asezat in imbinare transversal pe directia efortului axial (fig. 6.5.2,a).Sudura se poate aplica numai la un capat - monofrontal - sau la ambele capete - bifrontal (fig.6.5.2,a);.

b) suduri laterale (sau suduri de colt laterale sau cordoane laterale) la care cordonul de sudura este dispus paralel cu directia efortului axial N.

Evident ca pot sa existe si suduri de colt cu cordoane combinate; atat lateralele cat si frontalele (fig.6.5.2,c) dupa cum imbinarea poate fi solicitata pe langa eforturile axiale si de momente in sau forte taietoare.

Deoarece, dintre cele doua tipuri de suduri prezentate, numai cele in relief sunt in mod preponderent solicitate la forfecare, ne vom ocupa in continuare de elementele de calcul privind aceste suduri.

6.5.2. CALCULUL DE FORFECARE AL SUDURILOR IN RELIEF

6.5.2.1. ELEMENTE DIMENSIONALE

In vederea calculului este necesar sa se precizeze dimensiunile cordonului de sudura, deoarece acesta in sectiune are o forma destul de neregulata (fig. 6.5.3.a). Dimensiunile de calcul sunt mai reduse decat cele efective, deoarece se conteaza numai pe partea din sudura, care datorita calitatilor ei, participa efectiv la prelucrarea eforturilor:

Astfel:

a) grosimea de calcul - notat cu a - se admite egala cu inaltimea triunghiului dreptunghic isoscel inscris in sectiunea transversala a sudurii, fara a tine seama de bombamentul acesteia care constituie o portiune de calitate mai slaba; ea se masoara deci in planul bisector al cusaturii.

Suprafata

exterioara a sudurii poate fi: dreapta, concava sau convexa (fig.6.5.3,b);

notand cu b latura triunghiului isoscel inscris, rezulta ![]() .

Deci, grosimea de calcul maxima a sudurii in relief se recomanda sa se ia

.

Deci, grosimea de calcul maxima a sudurii in relief se recomanda sa se ia ![]() ,

unde tmin reprezinta grosimea celei mai subtiri piese care se sudeaza. Fac exceptie sudurile

de la muchia cornierelor sau profirelor U, a caror grosime a poate fi pana la

0,85t.

,

unde tmin reprezinta grosimea celei mai subtiri piese care se sudeaza. Fac exceptie sudurile

de la muchia cornierelor sau profirelor U, a caror grosime a poate fi pana la

0,85t.

|

Fig.6.5.3 |

Sudurile de rezistenta se executa cu grosimea maxima permisa (a =0,7.t), pe cand la sudurile de solidarizare se pot folosi grosimi apropiate de cele minime. Mai amintim ca forma suprafetei exterioare conditioneaza comportarea imbinarii in exploatare. Astfel, sudurile cu suprafata exterioara plana sunt mai economice si mai elastice decat cele convexe, iar cele concave sunt superioare celor plane din punct de vedere economic si elastic dar au o sectiune activa mai redusa. Cu toate acestea, in cazul solicitarilor variabile sunt preferabile sudurile cu suprafata exterioara concava.

b) lungimea de calcul - notata lc - rezulta din lungimea efectiva ls a sudurii prin scaderea zonelor de la capetele cordonului unde sudura insuficient patrunsa in materialul de baza, este de slaba calitate pe o lungime aproximativ egala cu grosimea de calcul a (fig.6.5.5.); deci lc ls - 2a.

|

Fig. 6.5.4 |

|

Fig. 6.5.5 |

Conform normelor, lungimea de calcul a cordonului de sudura in relief va fi cel putin 6a dar nu mai putin de 40 mm; lungimea maxima nu va fi mai mare decat 60 a.

6.5.2.2. CALCULUL SUDURILOR FRONTALE

1.Sudurile frontale sunt supuse in realitate la solicitari destul de complexe, chiar daca piesele care se imbina sunt solicitate numai la tractiune. Astfel, in planul vertical (fig. 6.5.6) cordonul este solicitat la tractiune, iar in cel orizontal, datorita tendintei de lunecare a celor doua piese, la forfecare; deoarece fortele N actioneaza pe directii paralele la distanta s intre ele apar un cuplu care solicita sudura la incovoiere. Aceasta solicitare suplimentara se amelioreaza daca se micsoreaza unghiul de deviere a liniilor de forta, prin prelungirea sectiunii transversale a cusaturii (fig. 6.5.6,a).

Pentru o cusatura cu unghiul la varf al sectiunii transversale de 30, tensiunea efectiva este de circa doua ori mai mica decat in cazul unghiului de 45, evident ca o comportare mai buna o au imbinarile cu suduri bifrontale.

2. Se constata experimental ca sudurile in relief si cele frontale si cele laterale, se rup prin forfecare in planul bisector al cordonului de sudura (planul la 45) prin depasirea tensiunii tangentiale de rupere a materialului sudurii. In cazul sudurii frontale, asa cum rezulta din fig. 6.5.6.d, in planul bisector al cordonului actioneaza atat tensiuni normale cat si tangentiale. Dar, deoarece experienta arata ca factorul determinant in procesul de rupere este tensiunea tangentiala, iar rezistenta la lunecare a otelului este mai mica decat la tractiune, in mod conventional calculul cordoanelor frontale de face numai la forfecare, indiferent de felul solicitarii.

Mai mult, datorita grosimii mici a cordonului de sudura, se admite ipoteza distributiei uniforme a tensiunilor tangentiale pe planul bisector de forfecare. Admitand ca forta taietoare care tinde sa foarfece imbinarea sudata este egala cu forta axiala din barele ce se imbina, conditia de rezistenta a sudurii devine:

- pentru sudura monofrontala

![]()

- pentru sudura bifrontala

![]()

|

Fig. 6.5.6 |

Observatii:1. Pentru asigurarea aceleiasi capacitati portante a imbinarii sudate cu cea a pieselor, se utilizeaza cusaturi inclinate sau se prelungesc lateral cordoanele de sudura. Evident ca sudurii monofrontale nu i se poate pune problema capacitatii portante egale cu a pieselor imbinate.

2. Deoarece caracteristicile mecanice ale cusaturii sudate precum si cele ale materialului din zona de interdifuziune sau din cea influentata termic sunt diferite de cele ale materialului inainte de sudare, rezistentele admisibile la solicitari statice se aleg in functie de rezistenta admisibila (sa) si de un coeficinet de calitate a sudurii (j) (numit uneori coeficient de rezistenta), astfel:

sas j sa pentru sudurile cap la cap

tas j ta pentru sudurile in relief.

Urmand aceasta cale, rezistentele admisibile in suduri in elementele de constructii din 0L 37, pentru doua grupuri fundamentale de incarcari, sunt date in STAS 763-71 si prezentate in tabelul alaturat, in (Mpa).

|

Tipul cordonului de sudura |

Solicitarea |

Simbol |

Coeficientul j |

Grupul de incarcari |

|

|

I |

II |

||||

|

Sudura in relief |

Forfecare |

tas | |||

|

Sudura in |

Compresiune |

tas | |||

|

adancime |

Tractiune |

tas | |||

3. Trebuie sa mai subliniem ca in realitate materialul cordonului de sudura se gaseste intr-o stare de eforturi compusa, tensiunile fiind neuniform distribuite pe sectiunea bisectoare. Cercetarile teoretice si experimentele au aratat ca la colturile cordonului are loc un fenomen puternic de concentrare a tensiunilor. Pe langa aceasta, in urma procesului de racire, scurtarea cordonului de sudura produce tensiuni suplimentare nu numai in cordon ci si in materialul de baza, care trece astfel intr-o stare compusa de tensiune; efectul acestei stari de tensiune complexe consta in reducerea plasticitatii materialului in dreptul imbinarii cea ce creste pericolul de rupere fragila, mai ales in cazul solicitarilor dinamice.

6.5.2.3. CALCULUL SUDURILOR LATERALE

1. In general, cusatura sudata se realizeaza pe intreaga lungime de suprapunere a pieselor. Ruperea cordonului, arata in fig. 6.5.7, se produce prin forfecare tot in planul bisector; admitand deasemenea o distributie uniforma a tensiunilor tangentiale pe sectiunea de forfecare, conditia de rezistenta pentru doua cordoane dispuse simetric este:

![]() (6.5.3)

(6.5.3)

Daca imbinarea cap la cap este acoperita cu doua eclise aplicate de o parte si de alta a imbinarii, numarul cordoanelor de sudura se dubleaza si conditia de rezistenta devine:

![]() (6.5.4)

(6.5.4)

|

Fig. 6.5.7 |

2.

Deoarece raportul dintre tensiunile maxime creste cu lungimea cusaturii, acest

raport se limiteaza la ![]() ;

in cazul cand ls rezultat din calcul este mai mare decat lungimea pe

care se pot suprapune piesele, se recurge la completarea cusaturii prin sudura

frontala sau in gauri (circulare, ovale etc.).

;

in cazul cand ls rezultat din calcul este mai mare decat lungimea pe

care se pot suprapune piesele, se recurge la completarea cusaturii prin sudura

frontala sau in gauri (circulare, ovale etc.).

Calculul sudurilor combinate se face insumand sectiunile cusaturilor.

3. Experimental s-a constatat ca ruperea cordoanelor laterale se produce cu deformatii permanente mari, dupa modul de rupere al materialelor plastice. Ca urmare, cordoanele laterale lucreaza mai favorabil decat cordoanele frontale. Totusi, trebuie avut in vedere ca la extremitatile cordoanelor laterale are loc de asemenea o concentrare intensa a tensiunilor.

Problemele legate de realizarea si calculul imbinarilor sudate sunt mult mai complexe si constituie astazi discipline de stricta specialitate. Deoarece noi am explicat numai calculul de forfecare la o piesa de grosime mica, nu vom mai dezvolta alte elemente de detaliu sau alte situatii.

6.6. APLICATII LA CALCULUL DE FORFECARE AL IMBINARII PIESELOR DIN LEMN

6.6.1. TIPURI DE IMBINARI

Calculul conventional la forfecare pe care l-am expus pana acum se aplica in mod similar si in cazul imbinarii pieselor din lemn. Cele mai frecvente imbinari in lemn, prezentate schematic in fig. 6.6.1 sunt:

- imbinari prin chertare cu un prag sau cu mai multe praguri (dinti):

- imbinari cu pene;

- imbinari cu elemente de legatura din otel: cuie, buloane, eclise, scoabe;

- imbinari prin inlocuire.

Cele mai raspandite sunt imbinarile cu prag prin chertare, exemplul caracteristic constituindu-l imbinarea corzii cu arbaletrierul la fermele din lemn (fig. 6.6.1,a). Pragul se realizeaza prin chertarea uneia dintre piese si introducerea celeilalte in locasul creat, piesele de solidarizare avand doar rolul de a strange elementele imbinate, impiedicand iesirea corzii din prag;

Fig. 6.6.1

in calculul se vor neglija deci eforturile pe care la pot eventual prelua aceste buloane de solidarizare, insa se va tine seama de slabirile de sectiune pe care le produc. La piesele intinse se evita imbinarile prin chertare deoarece slabesc prea mult sectiunile; mai mult, slabirile nesimetrice produc momente datorita dezaxarii eforturilor.

6.6.2. REZISTENTE ADMISIBILE

Lemnul fiind un material neomogen anizotrop-ortotrop opune rezistente diferite in functie de directia pe care o au fortele fata de fibre. Atat la strivire cat si la forfecare el are o rezistenta de rupere diferita (deci o rezistenta admisibila diferita), dupa cum efortul este paralel cu fibrele sau perpendicular pe fibre; mai mult rezistentele admisibile depind de foarte multi alti factori: de specia lemnului, de natura constructiei, de umiditate, de modul de realizare a imbinarii, de conditiile in care sunt solicitate constructiile etc., ajungandu-se la abateri intr-un sens sau altul - tolerate de norme - de pana la 25-30%. De exemplu, rezistentele admisibile pentru lemnul de brad utilizat in constructii la sarcini fundamentale, sunt date in tabela urmatoare (dupa STAS 858-71) in[MPa]

Rezistente admisibile pentru lemnul de brad

|

Rezistentele admisibile in [MPa] |

Simbol |

Natura constructiei |

||

|

Tipul solicitarii |

definitiva |

provizorie |

||

|

Incovoiere |

sai | |||

|

Intindere in lungul fibrelor |

sat | |||

|

Compresiune in lungul fibrelor |

sac | |||

|

Compresiune normal pe fibre |

sac | |||

|

Strivire in lungul fibrelor |

sas sau sasII | |||

|

Strivire normal pe fibre, la imbinari cu pene |

sas | |||

|

Strivire sub saibe (rondele) pentru unghiuri de strivire intre 60 si 90 cu directia fibrelor |

sar | |||

|

Forfecare in lungul fibrelor provenind din incovoiere |

sai | |||

|

Forfecare la imbinari cu praguri |

ta | |||

|

Forfecare la |

In lungul fibrelor |

ta | ||

|

pene prismatice |

transversal fibrelor |

ta | ||

|

Forfecare in plan normal pe fire |

ta | |||

Pentru alte specii de lemn, rezistentele admisibile se obtin multiplicand valorile din tabelul precedent cu anumiti coeficienti indicati in norme.

Rezistentele admisibile la strivire, cand forta de compresiune face un unghi a cu directia fibrelor (fig. 6.6.2), notate sasa se determina cu ajutorul formulei conventionale:

(6.6.1)

(6.6.1)

Fig. 6.6.2

Ea are deci o valoare intermediara intre rezistenta admisibila de strivire pentru o solicitare paralela cu directia fibrelor (sas ) si rezistenta admisibila de strivire pentru o solicitare perpendiculara pe directia fibrelor (sas ); o reprezentare calitativa a relatiei (6.6.1) este data in fig.6.6.2.b. In cazul forfecarii, daca fortele de forfecare actioneaza intr-un plan tangential inclinat cu unghiul a fata de directia fibrelor, rezistenta admisibila se determina cu ajutorul aceleiasi formule (6.6.1), in care sas se inlocuieste cu ta.Modul de elasticitate pentru calcul este independent de specia lemnului si variaza in functie de umiditate:

- lemn uscat: umiditate < 18% . E= 10000 MPa;

- lemn semiuscat: umiditate 18.23%. E= 9000 MPa;

- lemn umed: umiditate > 23%. E= 7000 MPa;

6.6.3. CALCULUL IMBINARII FRONTALE CU PRAG SIMPLU

In fig. 6.6.3 am considerat - ca exemplu - o imbinare in lemn prin chertare frontala cu prag simplu. Calculul unei asemenea imbinari necesita recunoasterea in prealabil a sectiunilor periculoase; de altfel acest lucru nici nu este dificil, deoarece o asemenea imbinare cu prag se poate rupe datorita uneia din urmatoarele trei solicitari: fie prin forfecarea pragului in sectiunea notata cu 1, fie prin strivire in sectiunea 2, fie datorita intinderii excentrice in sectiunea transversala slabita 3.

Verificarea la forfecare. Forta taietoare in sectiunea longitudinala a pragului 1 este egala cu efortul axial din arbaletrier, astfel incat admitand o distributie uniforma a tensiunilor tangentiale (fig. 6.6.3,c), conditia de rezistenta la forfecare se scrie:

![]() (6.6.2)

(6.6.2)

Daca se pune problema dimensionarii pragului din conditia de rezistenta la forfecare, rezulta:

![]() (6.6.3)

(6.6.3)

Verificarea la strivire. Strivirea se produce pe suprafata pragului dintre cele doua bare (sectiunea 2); conditia de rezistenta la strivire va fi:

![]() (6.6.4)

(6.6.4)

in care:

ssa - este tensiunea efectiva de strivire (N/mm2);

As - aria suprafetei active de strivire (mm2).

In probleme de dimensionare din aceasta relatie se poate obtine suprafata necesara a pragului.

Alte detalii se gasesc in manualele de specialitate si in standarde

|

Fig.6.6.3 |

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 4563

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2025 . All rights reserved