| CATEGORII DOCUMENTE |

| Aeronautica | Comunicatii | Electronica electricitate | Merceologie | Tehnica mecanica |

Stantarea

Generalitati

Benzile, fasiile si formatele taiate cu foarfece sunt in mare majoritate obiecte semifabricate din care se obtin piese sau piese semifinite prin taiere cu stante.

Stanta este o scula compusa din cel putin doua elemente active asociate, cu un contur al sectiunii transversale corespunzator conturului piesei, ambele sau cel putin unul din elemente fiind prevazute cu muchie taietoare, in scopul taierii prin forfecare, respectiv strapungere.

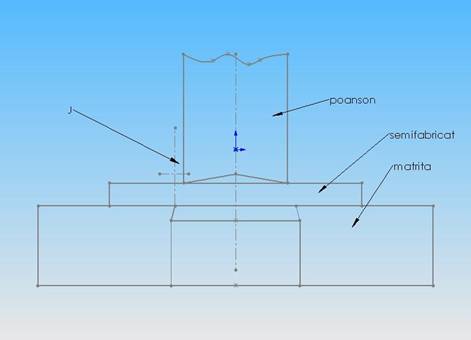

Stante cu doua elemente activ taietoare:

1 - placa de taiere

2 - poanson

3 - obiectul prelucrarii

In general, stanta este actionata de o presa, unul din elementele active (placa de taiere, placa de sprijin) fiind fixat pe masa presei, iar celalalt (poansonul) fiind fixat in culisorul presei care efectueaza o miscare de translatie rectilinie alternativa.

La stantare, obiectul prelucrarii are in zona taierii in general forma plata (la table, benzi, formate piese semifinite), dar se taie cu stante si bare sau piese semifinite cu pereti subtiri de orice forma, cu adaptarea formei muchiilor taietoare ale elementelor active la forma conturului de separare si eventual cu miscari relative intre acestea, mai complexe decat miscarea de translatie rectilinie.

Operatiile de stantare si definirea lor sunt prezentate in cele ce urmeaza:

Retezarea este procesul de taiere dupa un contur deschis, pentru separarea completa a extremitatii obiectului semifabricat, cu sau fara indepartare de deseu.

Decuparea este procesul de taiere dupa un contur inchis, pentru separarea completa a unei piese din interiorul obiectului semifabricat, partea ramasa constituind deseul.

Perforarea este procesul de taiere dupa un contur inchis, pentru separarea completa sub forma de deseu a unei parti din interiorul obiectului prelucrarii.

Crestarea este procesul de taiere dupa un contur deschis, pentru separarea incompleta a unei parti din obiectul prelucrarii.

Slituirea este procesul de taiere dupa un contur deschis, pentru separarea completa sub forma de deseu a unei parti de la marginea obiectului prelucrarii.

Sectionarea este procesul de taiere dupa un contur deschis, cu sau fara indepartare de deseu, pentru separarea completa a doua sau mai multe piese prelucrate impreuna din motive tehnologice.

Taierea marginilor (tunderea) este procesul de taiere dupa un contur inchis, pentru separarea completa sub forma de deseu a marginilor neuniforme sau in surplus ale piesei.

Debavurarea este procesul de taiere dupa un contur in general inchis, pentru separarea completa sub forma de deseu a bavurii pieselor turnate sau matritate.

Calibrarea prin taiere (curatirea) este procesul de taiere dupa un contur in general inchis, pentru separarea completa sub forma de deseu a surplusului de material de la conturul piesei, in scopul realizarii perpendicularitatii, maririi netezimii si preciziei de prelucrare a suprafetei laterale a piesei.

Taierea prin strapungere este procesul de taiere dupa un contur in general inchis, pentru separarea completa prin strapungere a piesei din obiectul semifabricat sau a unei parti din obiectul prelucrarii, partea ramasa, respectiv partea detasata constituind deseul.

1.7. Procesul de taiere la stantare

a) Particularitati

In afara de unele operatii de retezare, care sunt identice cu operatiile de forfecare cu lame drepte in miscare de translatie, operatiile de stantare cu taisuri asociata sunt caracterizate de prezenta la elementele active (poanson si placa de taiere) a unor muchii taietoare conjugate, cu contur inchis sau semiinchis.

Aceasta situatie determina particularitatile generale ale procesului de taiere la stantare:

obiectul prelucrarii nu mai poate fi rasturnat, ci doar eventual incovoiat in apropierea zonei de prelucrare;

deformatiile elastice ale portiunilor separate din obiectul prelucrarii (datorate extrudarii materialului de catre elementele active ale stantei) determina, in general, functie de factorii procesului de stantare, fixarea prin strangere a acestora in deschiderea placii de taiere, ceea ce necesita anumite forte de impingere, respectiv de scoatere de pe elementele active.

Procesul de taiere si forta necesara la stantare sunt influentate de un mare numar de factori determinati de:

- obiectul prelucrarii:

- natura

- caracteristicile mecanice

- gradul de ecruisare prealabila a materialului

- grosimea in portiunea stantata

- forma si dimensiunile conturului stantat

- stanta:

- marimea si uniformitatea jocului dintre poanson si placa taietoare

- unghiul de inclinare al muchiilor taietoare

- forma profilului sectiunii transversale a orificiului placii de taiere

- gradul de ascutire si duritatea taisurilor

- lubrifiantul folosit

- regimul de lucru (viteza de deformare)

- tipul operatiei

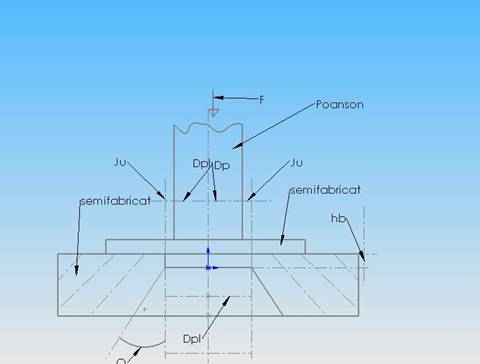

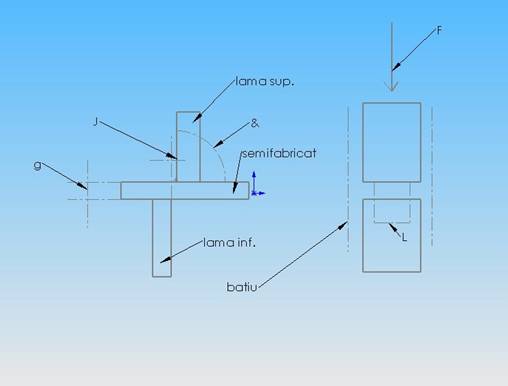

b) Jocul dintre elementele active ale stantei

Dintre factorii enumerati mai sus, cea mai importanta influenta tehnologica o are jocul bilateral dintre placa taietoare dintre placa de taiere si poanson:

J = Dpt - Dp = 2u [mm]

in care:

Dpt - este dimensiunea orificiului in placa de taiere

Dp - este dimensiunea poansonului

Jocul dintre placa de taiere si poanson determina calitatea taieturii, deci a piesei, durabilitatea stantei si consumul de energie la realizarea operatiei.

In cazul jocului optim, care asigura o suprafata de taiere fara defecte, abaterea minima a dimensiunilor piesei de la dimensiunile elementelor active, forta minima de taiere si durabilitatea maxima a elementelor active, suprafetele de forfecare pornite de la muchiile taietoare se suprapun pe masura deplasarii poansonului inspre placa de taiere, ceea ce determina desfasurarea optima a procesului de taiere.

In cazul unui joc prea mic, mai ales la grosimi mari ale obiectului prelucrarii, suprafetele de forfecare nu se suprapun si in momentul separarii, puntile dintre fisuri vor fi rupte, ceea ce da nastere la o taietura dubla cu o bavura alungita si mareste forta necesara la taiere. In cazul unui joc prea mare, materialul extrudat in spatiul de lucru este indoit, strivit si rupt, ceea ce da nastere la bavuri cu margini neregulate, mareste forta necesara la stantare si poate determina craparea placii taietoare.

Bavuri si defecte la suprafata de taiere mai apar din cauza repartizarii neuniforme a jocului pe perimetru si din cauza uzurii muchiilor taietoare ale poansonului si ale placii de taiere. La tocirea intensa a muchiilor taietoare ale stantei, bavurile se formeaza intre elementul activ cu muchii uzate. Trebuie remarcat faptul ca o foarte mare rotunjire (r = 0,05 0,1 mm) a muchiilor taietore la decuparea pieselor cu g > 1 mm nu provoaca aparitia bavurilor, contribuind la marirea durabilitatii stantei, si ca la decuparea materialelor subtiri nu este admisa tocirea muchiilor taietoare.

Valoarea optima a jocului bilateral se poate determina cu relatia:

J = c1g2 + c2g [mm],

in care: g - este grosimea materialului,

c1 si c2 - sunt coeficienti cu valoarea in functie de gradul de ecruisare si de tratamentul termic al materialului dupa laminare, adica functie de plasticitatea si rezistenta la rupere a acestuia.

Reprezentarea grafica a relatiei de mai sus este data de figura de mai jos.

j/g

j/g

2

1

0 2 4 6 8 10 g [mm]

Graficul de mai sus reprezinta dependenta valorii jocului bilateral cu grosimea si starea materialului

Marea varietate a conditiilor de lucru in timpul procesului de prelucrare si conditiile impuse pieselor in ce priveste calitatea taieturii si precizia dimensionala nu permit stabilirea unor valori unice ale jocului, potrivite pentru toate cazurile de stantare. De exemplu, fata de joptim pentru conditii normale jocul se micsoreaza la perforarea orificiilor cu pereti netezi, la decuparea pieselor groase, nu prea mari (tip piulita) cu pereti netezi si se mareste la decuparea pe prese rapide (peste 200 curse/min), in scopul maririi durabilitatii stantei.

In procesul exploatarii stantei, muchiile taietoare ale elementelor active sunt supuse uzurii datorita presiunilor si frecarilor puternice ce se exercita pe suprafete relativ mici in jurul muchiilor taietoare. Uzura duce la modificarea profilului elementelor active care devin conice si rotunjite, ceea ce determina marirea jocului, perturbarea procesului normal de taiere, formarea bavurilor. Uzuri deosebit de puternice determina tabla de otel silicios care este dura si abraziva. Aparitia bavurilor de uzura determina momentul cand elementele active trebuie reascutite prin rectificare.

![]() Forta necesara

la stantare

Forta necesara

la stantare

Forta pentru stantarea cu muchii taietoare paralele se calculeaza cu relatia:

Fsp = kAτr = Aσr = Lgσr [daN]

in care:

k = 1 1,3 este un coeficient de corectie care tine seama de factorii ce influenteaza marimea fortei (considerand acoperitor k = 1,3 se poate scrie: 1,3 σr = σr);

A = aria sectiunii forfecate;

L = lungimea conturului de taiere:

g = grosimea tablei.

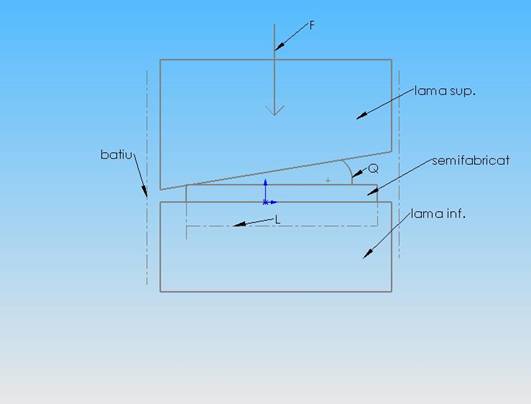

Pentru micsorarea fortelor de taiere la stantarea materialelor groase sau obiectelor semifabricate mari si pentru incarcarea cat mai uniforma a piesei se utilizeaza stante cu muchii taietoare inclinate cu un unghi φ = 1 80.

![]()

![]()

![]()

![]()

![]() H

H

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() g

g

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() G H

G H

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

In figura de mai jos se poate urmari variatia fortei Fsi necesara pentru stantarea cu muchii taietoare inclinate, functie de cursa poansonului.

Forta nominala a presei se ia cu 2 15% mai mare decat forta necesara pentru stantare, in cazul cand se realizeaza scoaterea benzii de pe poanson cu dispozitiv de scoatere cu element elastic si impingerea piesei prin braul cilindric al placii de taiere.

![]()

Forta de

stantare

![]()

Fsi max H = 0

Fsi max H = 0

H

= 1/3g

H

= 1/3g

![]() 0,9Fsi

max

0,9Fsi

max

0,6 Fsi

max![]()

H = g

H = g

H = 2g

0,3 Fsi

max

![]()

![]()

g g g Cursa poansonului

Variatia fortei de decupare in stante cu muchii taietoare inclinate

CAPITOLUL AL II-lea

Calcule de dimensionare

2.1. Determinarea fortei de taiere

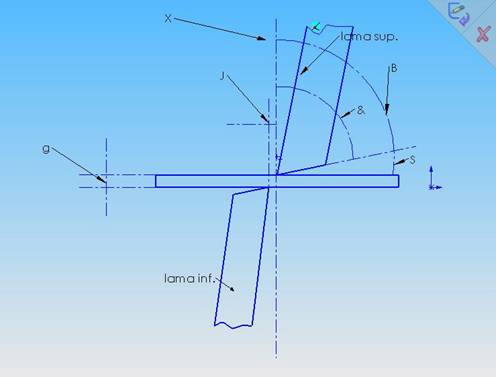

Acest utilaj functioneaza la operatia de taiere dupa doua principii, si anume:

- taiere cu cutite paralele;

- taiere cu cutite inclinate.

Acest lucru este posibil datorita mecanismelor si formei pe care o are in final decuparea, forma de "U", "L" si alte derivate ale acestora.

In cazul taierii cu lame paralele, avem:

Nota:

X=α

B=β

S=γ

Valorile lui α, γ, δ si j, ca si la foarfecele cu lame paralele, in functie de materialul semifabricatului, iar valorile inclinatiei φ a lamei, in functie de grosimea semifabricatului.

Necesarul de forta, lucru mecanic si putere la taierea pe ghilotina

Se calculeaza o decupare in forma de "U" cu baza de 50 mm.

F1 = k x L x g x τf

Unde:

k = coeficient de corectie, k = 1,1 1,3

L = lungimea de taiere

g = grosimea semifabricatului

τf = rezistenta la forfecare a materialului semifabricatului

τf = (7,2 12) daN/mm2

F1 = 1,2 x 50 x 6 x 8 = 2880 daN

Materialul semifabricatului este OL37, care are:

σ = 37 daN/mm2

τf = 8 daN/mm2

L = 50 mm - latimea maxima a decuparii

![]()

![]()

![]()

![]() l g

= 6 mm

l g

= 6 mm

![]()

![]() 50

50

In cazul ghilotinelor, pentru g = 5 6 mm, avem:

F2 = (k x g2 x τf )/(2 x tgφ)

Unde:

φ = unghiul de inclinare a lamei la ghilotina, φ = 30

F2 = (1,15 x 62 x 8)/(2 x tg30) = 3159,8 daN

Forta totala la o decupare in forma de "L" este data de suma fortelor de taiere necesare:

Ftot = F1 + 2 x F2 = 9199,6 daN ≈ 9200 daN

Din aceste motive se adopta: Ftot = 10000 daN

2.2. Determinarea fortei necesare la stantare

Forta totala Ftot necesara la taierea pe stante cu elemente active rigide (fara eventuale forte de deformare a elementelor elastice din componenta sculei) este data de relatia:

Ftot = F + Fi + Fd + Find

Unde:

F = forta de taiere propriu-zisa

Fi = forta de impingere a materialului prin orificiul placii active

Fd = forta de desprindere a materialului de pe poanson

Find = forta de indoirea a materialului taiat.

a. Forta de taiere propriu-zisa

Pentru stante cu muchii taietoare paralele, avem:

F = k x L x g x τf ≈ L x g x Rm

Unde:

k = coeficient de corectie, k = 1,1 1,3

L = lungimea conturului de taiere

g = grosimea semifabricatului

τf = rezistenta la forfecare a materialului semifabricatului

Rm = rezistenta la rupere a materialului semifabricatului

b. Forta de impingere a materialului prin orificiul placii active

Pentru stante cu muchii taietoare paralele:

Fi = ki x F

Unde:

F = forta de taiere propriu-zisa

ki = un coeficient tabelar, pentru otel ki = 1,0 6,3%

c. Forta de desprindere a materialului de pe poanson Fd

Pentru stante cu muchii taietoare paralele avem:

Fd = kd x F,

Unde:

F = forta de taiere propriu-zisa

kd = un coeficient tabelar, pentru otel ki = 0,5 8,1%

-In cazul stantelor cu muchii taietoare inclinate, valoarea lui Fd se calculeaza cu relatia de mai sus:

-In cazul stantelor la care poansonul nu ramane inchis pe contur in urma taierii (spre exemplu la stante de retezat), Fd = 0.

d. Forta de indoire Find

-Pentru stante cu muchii taietoare paralele:

Find = 0

-Pentru stante cu muchii taietoare inclinate:

Find ≈ 0,05 x φ x F

Unde:

φ = unghiul de ascutire al sculei,

F = forta de taiere propriu-zisa

e. Lucrul mecanic de taiere si puterea necesara la motor se calculeaza conform relatiilor:

-Pentru stante cu muchii taietoare paralele:

Lucrul mecanic: L = λ x Ftot x g

Puterea la motor: Pmot = (α0 x L x n)/(60 x η x ηt)

Unde:

Ftot = forta totala de taiere

λ = coeficient de corelare dintre forta maxima si cea medie de taiere

g = grosimea semifabricatului

H = inaltimea muchiilor taietoare inclinate

α0 = coeficient de neuniformitate al mersului presei, α0 = 1,1 1,4

n = numarul de curse duble pe minut al presei

η = randamentul presei, η = 0,5 0,7

ηt = randamentul transmisiei, ηt = 0,9 0,96

In acest caz, pentru determinarea fortei totale Ftot necesara la taiere, avem:

-Forta de taiere propriu-zisa

F = k x L x g x τf = k x π X D x g x τf

= 1,25 x π x 45 x 6 x 8 = 8482,3 daN

Unde: D = 45 mm - orificiul maxim

-Forta de impingere a materialului prin orificiul placii active:

Fi = ki x F = 5% x F = 424,11 daN

Unde: ki = 5%

-Forta de desprindere a materialului de pe poanson

Fd = kd x F = 4% x F = 339,29 daN

Unde: kd = 4%

-Forta de indoire Find

Find = 0,05 x φ x F = 424,11 daN

Astfel, forta totale Ftot necesara la taiere devine:

Ftot = F + Fi + Fd + Fiind = 9669,81 daN

2.3. Determinarea fortei de debitare a profilelor

Stiind ca forta maxima este 10 t, putem verifica si afla ce dimensiuni maxime de profile rotunde sau corniere se pot debita. Se determina astfel:

τf = F/S

Unde:

τf = rezistenta la forfecare a materialului, τf = 8 daN/mm2

F = 10 tf = 10.000 daN

S = sectiunea

In cazul barelor laminate rotunde:

S = π x d2/4

Rezulta: d = (4 x S/ π)1/2 = (4 x F/ π x τf)1/2

d = (4 x 10000/ π x 8)1/2 = 39,89 mm

Deci, diametrul maxim al barelor laminate care pot fi debitate pe aceasta masina este Φ = 39 mm.

La debitarea cornierelor se poate determina sectiunea maxima a acestora, avand la baza aceeasi formula:

S = F/ τf = 10000/8 = 1250 mm2

Consultand STAS-ul pentru cornier cu aripi egale, observam ca semifabricat ul care are S = 1230 mm2 = 12,3 cm2 este 80x80x80 (mm).

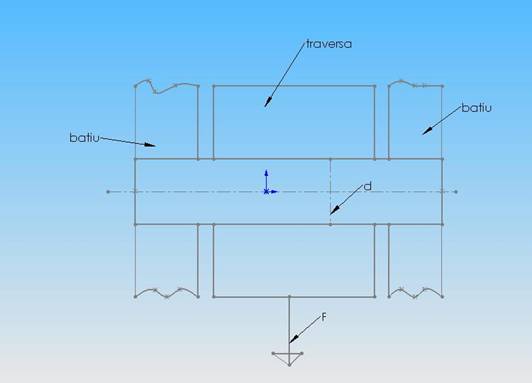

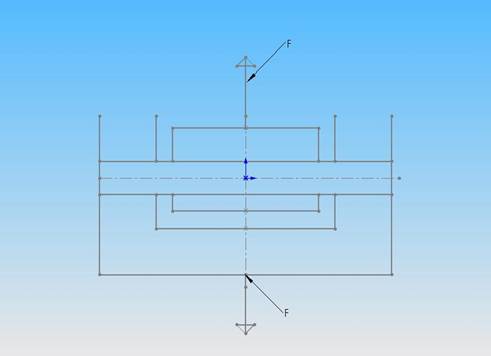

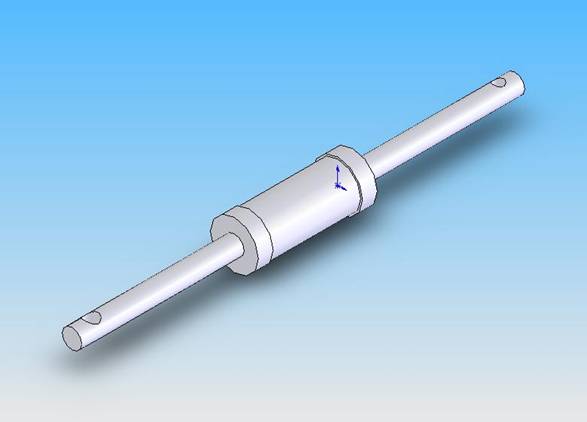

2.4. Calculul de dimensionare a pivotului

Stim ca forta principala de actionare este de aproximativ F = 10 tf, iar utilajul este dimensionat pentru 1,5 x F. Acest utilaj functioneaza ciclic. Ocazional, utilizatorul poate debita corniere, bare laminate in timpul acestui ciclu de debitare a tablei. In acest caz, dintr-o eroare de respectare a functionarii normale, forta poate deveni egala cu suma celor doua componente. Pivotul este supus unui efort combinat de forfecare cu incovoiere.

Astfel, el trebuie dimensionat in zonele critice, adica intre traversa si batiu la forfecare.

τ0f = F1/S

Schematic, se reprezinta astfel:

Deci: F1 = F/2

Sectiunea la forfecare: S = π x d2/4

S = F1/ τ0f

=> π x d2/4 = F1/ τ0f

d2 = (4 x F1/ π x τ0f)

d = (4 x 20000/10 x π)1/2 = 50,46 mm

Constructiv, se alege diametrul pivotului in zona critica d = 55 mm.

A doua solicitare este cea de strivire. Pentru a afla grosimea minima a tablei din care trebuie executata placa oscilanta (traversa) sau peretii batiului, se face calculul pentru p = 8 daN/mm2 - presiunea de contact admisibila.

Astfel:

p = F/S

=> S = (π x D x b)/2 = F/p

=> b = 2 x F/(π x D x p) = 2 x 10000/(π x 55 x 8) = 14 mm

b = 14 mm - grosimea critica

2.5. Calculul bolturilor

mecanismului de comanda

Mecanismul de comanda propriu-zis este alcatuit din cilindrul de lucru si cele doua brate formate din parghii si bolturi cu care se actioneaza asupra placii oscilante.

Forta maxima de dimensionare este cea calculata anterior, si anume de 10 tf.

Bolturile sunt supuse la doua solicitari:

- forfecare

- compresiune

Critica este solicitarea la forfecare, deoarece in cazul in care se rup aceste bolturi, masina nu mai functioneaza.

Materialul din care sunt confectionate bolturile este OLC 45 tratat termic, ca si materialul pivotului.

Suprafata critica la forfecare este formata din cele doua suprafete circulare solicitate.

2 Scrit = F/ τad

Scrit = F/ 2τad = 10000/(2 x 10) = 500 mm2

Scrit = π x d2/4

d = (4 x 500/ π)1/2 = 25,23 mm

Constructiv, se alege diametrul boltului d = 28 mm.

Se verifica rezistenta la presiunea de contact:

p = F/S

p = F /( π x d x b/2)

Daca b este latimea minima a eclisei, aceasta se poate determina din formula de mai sus. Stiind p = 8 daN/mm2, rezulta:

b = 2 x 10000/( π x d x 8) = 28,5 mm

Se adopta b = 30 mm.

2.6. Calculul cilindrului principal

Stim ca forta din procesul de lucru este F = 10 tf.

Presiunea de lucru normala este, in mod frecvent la masinile unelte, de 200 bari. Cu aceste doua date cunoscute si alegand constructiv diametrul tijei de 40 mm, putem sa facem calculul de dimensionare al cilindrului:

p = F/S, unde:

p = 200 bari - presiunea de lucru

F = 10 tf

S = suprafata utila a pistonului

Cilindrul fiind cu dubla actiune, suprafata utila este o suprafata inelara:

S = π x dp2/4 - π x dt2/4

Unde:

Dp = diametrul pistonului

dt = diametrul tijei

S = π x (dp2 - dt2)/4 = F/p

π x (dp2 - 402)/4 = 10000/200

dp2 - 402 = 4 x 50/ π

dp = (4 x 50/π + 402)1/2 = 40,78 mm

Se adopta dp = 100 mm

Refacand calculul pentru presiunea de lucru:

p = F/S = 10000/( π x dp2/4 - π x dt2/4)

p = 10000 x 4/ π (1002 - 402) = 151 bari

Grosimea peretilor cilindrului se dimensioneaza astfel:

pincercari = 1,5 plucru =230 bari

g = p x D/1500 = 230 x 100 / 1500 = 15,33 mm

Diametrul exterior este:

Dext = Dp + 2 x g = 100 + 2 x 15,3 = 130,6 mm

Se adopta:

Dext = 135 mm

CAPITOLUL al III-lea

DesTINAtie. Parti componente.

DESCRIERE. Functionare

3.1. Caracteristici principale

Caracteristicile tehnice principale ale utilajului MMDTP - 00 - 000 sunt:

-Grosimea maxima a semifabricatului: gmax = 6 mm

-Forta maxima Fmax = 10 tf

-Lungimea maxima de taiere: lmax = 100 mm

-Diametrul maxim al barei laminate: Φmax = 40 mm

-Dimensiuni maxime ale profilelor laminate: 80 x 80 x 8 mm

MASINA MULTIFUNCTIONALA PENTRU PERFORAT, TAIAT SI DECUPAT TABLE SI PROFILE

3.2. DESTINATIE

Aceasta masina este destinata atelierelor mecanice din industrie, care se ocupa cu confectii metalice sau in unitati de productie mica si mijlocie.

Este o masina multifunctionala, deoarece poate prelucra table, profile laminate, bare rotunde etc. Pe aceasta pot fi executate operatii de taiere, debitare, stantare etc.

Mica industrie de realizare a diverselor produse ca:grilaje, garduri, cutii, aparatori, obiecte de uz casnic, utilizeaza in principal aceste utilaje.

Operatorul care deserveste un astfel de utilaj poate executa produse cu forme si configuratii complexe.

3.3. Simbolizare

Simbolizarea masinii este: MMDTP - 00 - 000, unde am notat:

M - masina

M - multifunctionala

D - debitare

T - table

P - profile

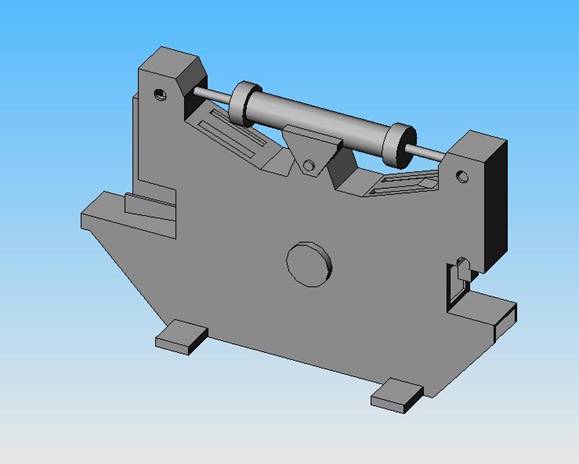

3.4. Componenta

Subansamblurile principale ale acestui utilaj sunt:

-Sasiu MMDTP - 01 - 000

-Batiu MMDTP - 02 - 000

-Actionare sistem stantare MMDTP - 03 - 000

-Sistem ghidare traversa MMDTP - 04 - 000

-Traversa oscilanta MMDTP - 05 - 000

-Sistem actionare MMDTP - 06 - 000

-Cilindru hidraulic MMDTP - 07 - 000

-Sistem debitare profile MMDTP - 08 - 000

-Sistem decupare MMDTP - 09 - 000

-Ansamblu pivot MMDTP - 10 - 000

-Dulap electric MMDTP - 11 - 000

-Grup hidraulic MMDTP - 12 - 000

-Anexe MMDTP - 13 - 000

3.5. Descriere

Sasiul este un subansamblu al acestei masini, confectionat din profile laminate si table sudate in forma paralelipipedica, de cutie.

In interiorul acestuia se afla asezata atat partea electrica si partea hidraulica, cat si partea de comanda a utilajului.

In partea inferioara se afla patru gauri pentru fixarea pe fundatie, iar in partea superioara sunt prevazute gauri pentru fixarea batiului.

Cadrul de baza este confectionat din tevi rectangulare si este placat pe suprafetele exterioare cu tabla.

Batiul este o structura confectionata din table sudate si detensionate.

Pe acesta se monteaza toate mecanismele de taiere, decupare sau stantare, precum si sistemul de actionare, respectiv, cilindrul hidraulic.

La partea inferioara se afla patru talpi de prindere pentru fixarea sa pe sasiu, iar in partea superioara se afla montata tija cilindrului cu ajutorul a doua articulatii cilindrice. La interiorul montantului stanga se afla prelucrate gauri cilindrice in care se fixeaza pastile de bronz pentru ghidarea traversei oscilante. La montantul din dreapta exista si posibilitatea de reglaj a pastilelor de ghidare de bronz.

Pe cele doua mese se afla pozitionate: in stanga - cutitele inferioare in forma de "U", iar in dreapta - matrita de stantare a orificiilor.

Barele laminate si profilele se afla fixate in partea superioara a batiului.

Subansamblul "actionare sistem stantare" - este alcatuit din toate componentele ce concura la executia orificiilor, si anume:

- biela cu capete cilindrice, ce transforma miscarea circulara a traversei in miscare verticala a poansonului

- sistemul de ghidare poanson

- poansonul

- matrita

Matrita se afla fixata intr-un orificiu practicat in masa batiului. Poansonul are prevazuta in partea superioara o prelucrare cilindrica ce reprezinta negativul bielei.

Sistemul ghidare traversa face ca precizia de taiere si stantare sa fie data de pozitia traversei fata de batiu. Pentru a pastra aceasta pozitie (intre traversa si batiu), se monteaza sistemul de ghidare. Acest sistem are la baza pastile de bronz si suruburi de blocare.

Traversa oscilanta este o placa de OL60 rectificata plan, care vine in contact cu pastilele de bronz ale sistemului de ghidare si face legatura cu batiul prin ansamblul pivot.

In partile laterale se afla sistemul de debitare, stantare si debitare profile, iar in partea superioara se afla legatura cu sistemul hidraulic.

Sistemul de actionare este legatura pe care o face cilindrul cu traversa pentru a transforma miscarea de translatie orizontala a cilindrului in miscare de oscilatie a traversei. Se observa ca este vorba de o miscare de roto-translatie, deoarece in timp ce corpul cilindrului se deplaseaza orizontal, traversa oscileaza in jurul pivotului. Astfel, cupla cilindrului ajuta la miscarea de translatie, iar cupla sferica la miscarea de rotatie.

Traversa are prevazuta la parte superioara o cale de rulare in forma de "U" pe care aluneca culisa. Legatura intre nervurile sudate pe corpul cilindrului si culisa se face cu ajutorul unui ax cilindric, iar legatura cu calea de rulare se face cu ajutorul cuplei sferice. Are o forma neregulata la exterior, ce se obtine prin debitare oxi-gaz.

Cilindrul hidraulic este o constructie speciala si a fost proiectat in varianta in care forta de debitare si cea de stantare trebuie sa fie egale. Astfel, constructia acestuia difera de cea a unui cilindru normal prin faptul ca tija ramane pe loc, iar corpul se deplaseaza liniar, stanga-dreapta fata de piston, producand forta de taiere si de stantare.

Componenta cilindrului este: corp-tita-piston-bucsa de ghidare si flanse.

Legatura tijei cu batiul se face cu ajutorul bolturilor, iar cea a corpului cu traversa oscilanta se face cu ajutorul cuplei oscilante.

Pistonul are mansete stanga-dreapta pentru cele doua curse si se fixeaza pe tija cu ajutorul discurilor de centrare, iar pentru a nu trece presiune dintr-o camera in cealalta, cu 2 inele "O".

Pozitia de fixare a cilindrului este orizontala, iar legatura pe calea de rulare in placa oscilanta este in directie perpendiculara pe aceasta. Tija este cromata si tratata termic. Ghidarea se face cu ajutorul unor bucse de teflon.

Sistemul debitare profile este grupa ce are in componenta sistemul de debitare a profilelor laminate gen cornier sau Φ-uri. Astfel, pe traversa oscilanta sunt practicate decupari sub forma de cerc sau "L", pe unde trec cornierele sau barele laminate, avand in partea superioara montate cutite din materiale speciale.

Pe batiu este practicat un locas de forma dreptunghiulara, in care se monteaza o placa ce are prinse atat orificiile de forma cilindrica si in forma de cornier, cat si negativul cutitelor de pe placa oscilanta.

Astfel, la miscarea traversei, aceste cutite "placa oscilanta-batiu" produc forfecarea materialelor semifabricat introduse.

Sistemul decupare are la baza sistemul de taiere cu cutite plan-paralele, dar si sistemul foarfecilor cu traversa basculanta. Acest lucru este posibil, deoarece cu partea laterala a traversei oscilante se poate decupa plan-paralel (gen foarfece normala), iar frontalul acesteia are in vedere faptul ca apare rotirea fata de axa traversei de rotatie. La partea dreapta a bazei decuparii in forma de litera "U" este necesar ca axa pivotului sa fie mai sus decat cea de taiere, pentru a se evita tamponarea cutitelor.

Cutitele se fixeaza deci, atat lateral, cat si frontal fata de traversa, fiind de fapt, o placa dreptunghiulara cu fete paralele si perpendiculare pe cea de capat, iar pe masa se practica fixarea a trei cutite.

Ansamblul pivot este ansamblul cu care se poate da un sens de functionare utilajului, deoarece acesta da oscilatii traversei. El este de fapt, un ax in jurul caruia traversa poate sa se roteasca cu fixare pe cei doi montanti ai batiului. Are prevazut umar de fixare si filet opus pentru strangerea sa cu piulita. Este piesa tratata tehnologic in acest proiect.

Dulapul electric este partea de comanda formata din aparatele electrice necesare dotarii acestui utilaj.

Grupul hidraulic este ansamblul format din: rezervor de ulei, pompa-cuplaj-motor, ce dau miscarea atat cilindrului hidraulic, cat si, implicit, traversei oscilante.

In grupa de anexe sunt prevazute totalitatea aparatorilor de protectie si a limitatorilor necesari.

3.6. Functionare

Functionarea utilajului are la baza principiul de taiere si principiul de stantare.

Taierea cu cutite plan paralele se foloseste atat la profile, cat si la sistemul de decupare, iar stantarea in partea opusa.

Astfel, se pregatesc semifabricatele gen table, platbenzi, bare, profile etc., ce urmeaza a fi prelucrate. Se stabileste ordinea de lucru, deoarece utilajul nu trebuie folosit decat la una din operatiile dorite pentru a se evita accidentele si supra solicitarea acestuia.

Se poate combina insa o operatie pe o cursa a cilindrului gen taiere-decupare, cu una de stantare la revenire, folosind si cealalta cursa pentru marirea productivitatii.

Etapele de lucru sunt:

-asezarea materialului pe masa masinii sau in locajul practicat in batiu

-actionarea butonului ce transmite intrarea traversei in functiune si producerea fenomenului de taiere si stantare.

Important este faptul ca atat la stantare, cat si la celelalte operatii de decupare sau debitare, semifabricatul are prevazute sisteme de evacuare a reperelor sau deseurilor.

Reglarea limitatorilor functie de grosimea reperului duce la optimizarea procesului de taiere sau stantare si creste productivitatea.

Astfel, se pot obtine rezultate favorabile.

CaPITOLUL al IV-lea

Verificari geometrice

Verificarile acestei masini presupun doua etape:

verificarea corectitudinii executiei anumitor repere principale si montarea corecta a limitatorilor de cursa;

verificarea jocului optim intre cutitele sau elementele de stantare.

La prima etapa operatorul are in vedere corectitudinea executiei si montarii cutitelor, sistemului de decupare si taiere a profilelor, precum si a poansonului si matritei de stantare. Dupa aceea se fixeaza limitatorii de cursa pentru a vedea daca miscarea traversei asigura decuparea sau stantarea dorita.

Verificarea jocurilor optime intre cutitele sau elementele de stantare au in vedere determinarea prin masuratori in pozitii succesive a acestora, cu ajutorul truselor de "lere". Pentru ajustarea lor se actioneaza asupra suruburilor de fixare sau tragere, pana la obtinerea valorii dorite. Este foarte important ca directia de deplasare a traversei oscilante pe semifabricatele prelucrate sa se pastreze perpendiculara, deoarece atunci, calitatea taierii si dimensiunile pieselor rezultate sunt optime.

Verificarile geometrice care se impun sunt legate de doua aspecte:

a) miscarile pe care le executa aceasta masina

b) forma piesei finite

Pentru a avea rezultate bune este necesar ca cele trei miscari ce se executa in plane diferite, sa fie perpendiculare.

Aceste miscari se verifica cu ajutorul ceasurilor comparatoare cu suport magnetic si cu echere sau lineare.

Astfel, suportul magnetic se fixeaza pe un punct mobil si palpatorul se verifica in lungimea echerelor sau linearelor.

Deoarece se face din mai multe incercari, se verifica piesa dupa fiecare apasare cu lineare sau sabloane.

CaPITOLUL al V-lea

Norme de protectia muncii

5.1. norme de protectia muncii

Normele de protectia muncii pentru aceste utilaje, pe langa normele generale de protectia muncii, presupun anumite cerinte specifice locului de munca, si anume:

a) personalul ce deserveste utilajul trebuie sa cunoasca foarte bine functionarea acestuia;

b) echipamentul de protectie trebuie sa fie adecvat:

c) folosirea aparatorilor de protectie sa fie obligatorie, iar in zonele unde este posibila accidentarea, se va lucra cu atentie sporita;

d) nu se va lucra cu utilajul decat in conditiile legarii la o bara de pamantare.

e) nu se va lucra cu scule necorespunzatoare sau decalibrate;

f) articulatiile trebuie sa fie prevazute cu sisteme de siguranta pentru a nu exista posibilitatea desfacerii lor;

g) zona de lucru trebuie sa fie destinata numai operatorilor ce siau insusit functionarea unui astfel de utilaj.

5.2. MASURI DE TEHNICA SECURITATII MUNCII

Masurile de tehnica securitatii muncii sunt:

masuri generale

masuri speciale

Masurile generale sunt legate de cele stabilite prin normative asupra masurilor generale ale preselor hidraulice, deoarece aceasta este ca si o presa hidraulica.

Masurile speciale sunt legate de:

folosirea personalului specializat in aceasta meserie sau care si-a insusit comenzile acestei masini;

folosirea gratarelor de protectie pentru a indeparta eventualele desprinderi de material ce pot apare in timpul lucrului.

CaPITOLUL al VI-lea

tehnologia de fabricare

a reperului "PIVOT PRINCIPAL"

1.1. Prins semifabricat in universal

1.2. Debitare Φ 95 x 148 [mm]

1.3. Desprins semifabricat

2.1. Prins semifabricat in universal cu 4 bacuri

2.2. Strunjire frontala Φ 95 x 146,5 [mm]

2.3. Centruire

2.4. Desprins semifabricat

3.1. Prins semifabricat in universal cu 4 bacuri

3.2. Strunjire frontala Φ 95 x 145 [mm]

3.3. Centruire

3.4. Gaurire Φ 12x30[mm]

3.5. Filetare M14x25 [mm]

3.6. Desprins semifabricat

4.1. Prins semifabricat in universal

4.2. Strunjire de degrosare Φ 90,6 x 15 [mm] (de la Φ 95[mm])

4.3. Strunjire de finisare Φ 90 x 15 [mm] (de la Φ 90,6 [mm])

4.4. Desprins semifabricat

5.1. Prins semifabricat in universal si varful papusii mobile

5.2. Strunjire de degrosare Φ 61 x 130 [mm] (de la Φ 95[mm])

5.3. Strunjire de degrosare Φ 56 x 50 [mm] (de la Φ 61 [mm])

5.4. Strunjire de degrosare Φ 48,8 x 20 [mm] (de la Φ56 [mm])

5.5. Desprins semifabricat

6.1. Prins semifabricat in universal si varful papusii mobile

6.2. Strunjire de finisare Φ 48 x 20 [mm] (de la Φ 48,8 [mm])

6.3. Strunjire de finisare Φ 55,2 x 30 [mm] (de la Φ 56 [mm])

6.4. Strunjire de finisare Φ 60,2 x 80 [mm] (de la Φ 61 [mm])

6.5. Desprins semifabricat

7.1. Prins semifabricat in dispozitiv

7.3. Filetare M10 x 15 [mm] - 2 gauri

7.4. Desprins semifabricat

8.1. Prins semifabricat in universal si varful papusii mobile

8.2. Tesire 3 x 450 - de capat

8.3. Tesire 1,5 x 450 - la Φ 60 [mm]

8.4. Strunjire de degajare la filet M48x2

8.5. Strunjire de degajare pentru rectificare la Φ 55,2 [mm]

8.6. Strunjire de degajare pentru rectificare la Φ 60,2 [mm]

8.7. Desprins semifabricat

9.1. Introdus semifabricat in cuptor

9.2. Imbunatatit 28-32 HRC

9.3. Scos semifabricat din cuptor

10.1. Prins semifabricat in universal si varful papusii mobile

10.2. Filetare de degrosare M48x2 [mm]

10.3. Filetare de finisare M48x2 [mm]

10.4. Desprins semifabricat

11.1. Prins semifabricat intre varfuri pe masa masinii

11.2. Rectificare Φ 55 f7 x 30 [mm]

11.3. Rectificare Φ 60 h6 x 80 [mm]

11.4. Desprins semifabricat

Pentru determinarea diametrului barei laminate din care se va executa piesa, se calculeaza adaosurile de prelucrare pentru suprafata cu diametrul maxim.

![]() 1.

Pentru suprafata cu Φ 90 [mm]:

1.

Pentru suprafata cu Φ 90 [mm]:

a) pentru strunjire de finisare (operatia precedenta este strunjire de degrosare):

Adaosul minim de prelucrare este dat de formula 3.4, pagina 192 [10]:

2A pi min = 2 x ( Rz i-1 + S i-1) + 2 x ( i-1 + Σv)

unde:

Rz i-1 - reprezinta inaltimea neregularitatilor profilului rezultata la operatia (faza) precedenta i-1;

Si-1 - reprezinta adancimea stratului superficial defect format la operatia (faza) precedenta i-1;

i-1 - reprezinta abaterile spatiale ale suprafetelor de prelucrat fata de bazele tehnologice ale piesei ramase dupa efectuarea operatiei (fazei) precedente i-1;

Σv - reprezinta eroarea de instalare a suprafetei de prelucrat.

Din tabelul 4.9, pagina 220 [10], se scot valorile:

Rz i-1 = 63 [μm ]

Si-1 = 60 [μm ]

Rezulta ca adaosul minim pentru strunjire de finisare este:

2A pi min = 2 (R zi-1 + S i-1 ) + 2 x i-1

2A pi min = 2 (63 + 60) = 246 [μm ]

Din tabelul 2.15, pagina 170 [10], obtinem toleranta la diametrul bazei de orientare pentru operatia precedenta - treapta 12 de precizie:

T i-1 = 350 [μm ]

Astfel, adaosul nominal pentru strunjire de finisare este:

2A pi nom = 2A pi min + T i-1 = 246 + 350 = 596 [μm] = 0,596 [mm]

Diametrul maxim inainte de strunjirea de finisare, dupa strunjirea de degrosare este:

Di-1 max = Di max + 2Api nom = 90 + 0,596 = 90,596 [mm]

Se rotunjeste:

Di-1 max = Di-1 nom = 90,6 [mm]

Diametrul minim rezulta:

Di-1 min = Di-1 max - T i-1 = 90,6 - 0,35 = 90,25 [mm]

Deci, strunjirea de degrosare se va executa la cota:

Ф 90,6-0,350 [mm].

b) pentru strunjire de degrosare (anterior materialul bara este sub forma de laminat):

Adaosul minim de prelucrare este dat de formula 3.4, pagina 192 [10]:

2A pi min = 2 x ( R zi-1 + S i-1 ) + 2 x ( i-1 + Σv)

Din tabelul 4.9, pagina 220 [10], se scot valorile:

R zi-1 = 125 [μm ]

S i-1 = 150 [μm ]

Valoarea lui ρ i-1 se determina cu relatia:

i-1 = ( c + centr

unde:

c = 2 x Δc x l c - formula 4.2, pagina 213 [10]

Δc = 1,5 [μm / mm ], din tabelul 4.6, pag.218 [10]

lc = 15 [mm], din desenul piesei.

c = 2 x 1,5 x 15 = 45 [μm ]

centr = 0,25 x ( Ti-12 + 1 )1/2

unde Ti-1 = 870 [μm] = 0,87 [mm], din tabelul 2.15, pagina 170 [10].

Rezulta ca:

centr = 0,25 x ( 0,872 + 1 )1/2 = 0,331 [ mm ]

i-1 = (45 2 + 331 2 )1/2 = 334,04 [μm ]

In aceste conditii, adaosul minim pentru strunjirea de degrosare este:

2A pi min = 2 x (125 + 150) + 2 x 334,04 = 1218,8 [μm ]

2A pi min = 1,22 [mm]

Adaosul nominal pentru strunjirea de degrosare rezulta:

2A pi nom = 2A pi min + | A i |

Din tabelul 4.1, pagina 214 [10] se obtine abaterea inferioara Ai la diametrul barei laminate: Ai = - 1,5[mm].

Rezulta:

2A pi nom = 1,22 + 1,5 = 2,72 [mm]

Diametrul nominal al barei laminate are valoarea:

Ds nom = D i-1 + 2A pi nom = 90,6 + 2,72 = 93,32 [mm]

Din tabelul numarul 8.43, pagina 128 [14], se alege o bara laminata cu diametrul standardizat Φ 95[+0,8; -1,3] [mm].

Adaosul de prelucrare nominal real pentru strunjirea de degrosare rezulta:

2A pi nom = D i-1 nom - Di nom = 95 - 90,6 = 4,4 [mm].

a) pentru rectificare (operatia precedenta este strunjire de finisare):

Din tabelul 4.9, pagina 220 [8], se scot valorile:

R z i-1 = 25 [μm];

S i-1 = 0 [μm] (dupa tratamentul termic de calire, S i-1 se exclude din calcul);

i-1 = 2 x Δc x l c - formula 4.2, pagina 213 [8]

Σv = 0 (la prelucrari intre varfuri nu se face verificarea asezarii)

Δc = 0,10 [μm/mm], din tabelul 4.6, pag.218 [8]

l c = 130 [mm], din desenul piesei.

i-1 = 2 x 0,10 x 50 = 10 [μm]

Rezulta ca adaosul minim pentru rectificare este:

2A pi min = 2 x R zi-1 + 2 x i-1

2A pi min = 2 x 25 + 2 x 10 = 70 [μm]

Din tabelul 2.15, pagina 170 [8], obtinem toleranta pentru operatia precedenta, strunjire de finisare - treapta 10 de precizie:

T i-1 = 120 [μm]

Astfel, adaosul nominal pentru rectificare este:

2A pi nom = 2A pi min + T i-1 = 70 + 120 = 190 [μm] = 0,19 [mm]

Diametrul maxim inainte de rectificare, dupa strunjirea de finisare este:

Di-1 max = Di max + 2A pi nom = 60 + 0,19 = 60,19 [mm]

Se rotunjeste:

Di-1 max = Di-1 nom = 60,2 [mm]

Diametrul minim rezulta:

Di-1 min = Di-1 max - T i-1 = 60,2 - 0,120 = 60,08 [mm]

Deci, strunjirea de finisare se va executa la cota:

Φ 60,2-0,120 [ mm ].

b) pentru strunjire de finisare (operatia precedenta este strunjire de degrosare):

Din tabelul 4.9, pagina 220 [8], se scot valorile:

R z i-1 = 63 [μm];

S i-1 = 60 [μm];

i-1 = 2 x Δc x l c - formula 4.2, pagina 213 [8]

Δc = 1 [μm/mm ], din tabelul 4.6, pag.218 [8]

l c = 50 [mm], din desenul piesei.

i-1 = 2 x 1 x 50 = 100 [μm]

Rezulta ca adaosul minim pentru strunjire de finisare este:

2A pi min = 2 (R zi-1 + S i-1 ) + 2 x i-1

2A pi min = 2 (63 + 60) + 2 x 100 = 446 [μm]

Din tabelul 2.15, pagina 170 [8], obtinem toleranta la diametrul bazei de orientare - treapta 12 de precizie:

T i-1 = 300 [μm]

Astfel, adaosul nominal pentru strunjire de finisare este:

2A pi nom = 2A pi min + T i-1 = 446 + 300 = 746 [μm] = 0,746 [mm]

Diametrul maxim inainte de strunjirea de finisare, dupa strunjirea de degrosare este:

Di-1 max = D i max + 2A pi nom = 60,2 + 0,746 = 60,946 [mm]

Se rotunjeste:

Di-1 max = Di-1 nom = 61 [mm]

Diametrul minim rezulta:

Di-1 min = Di-1 max - T i-1 = 61 - 0,300 = 60,700 [mm]

Deci, strunjirea de degrosare se va executa la cota:

Φ 61-0,300 [mm].

c) pentru strunjire de degrosare (anterior materialul bara este sub forma de laminat):

Adaosul nominal se determina prin diferenta dintre diametrul semifabricatului laminat si diametrul de strunjire:

2A pi nom = 95 - 61 = 34 [mm]

b) pentru rectificare (operatia precedenta este strunjire de finisare):

Se adopta acelasi adaos nominal ca si la suprafata precedenta, adica:

2A pi nom = 2A pi min + T i-1 = 70 + 120 = 190 [μm] = 0,19 [mm]

Diametrul maxim inainte de rectificare, dupa strunjirea de finisare este:

Di-1 max = Di max + 2A pi nom = 55 + 0,19 = 55,19 [mm]

Se rotunjeste:

Di-1 max = Di-1 nom = 55,2 [mm]

Diametrul minim rezulta:

Di-1 min = Di-1 max - T i-1 = 55,2 - 0,120 = 55,08 [mm]

Deci, strunjirea de finisare se va executa la cota:

Φ 55,2-0,120 [ mm ].

b) pentru strunjire de finisare (operatia precedenta este strunjire de degrosare):

Se adopta acelasi adaos nominal ca si la suprafata precedenta, adica:

2A pi nom = 2A pi min + T i-1 = 446 + 300 = 746 [μm] = 0,746 [mm]

Diametrul maxim inainte de strunjirea de finisare, dupa strunjirea de degrosare este:

Di-1 max = D i max + 2A pi nom = 55,2 + 0,746 = 55,946 [mm]

Se rotunjeste:

Di-1 max = Di-1 nom = 56 [mm]

Diametrul minim rezulta:

Di-1 min = Di-1 max - T i-1 = 56 - 0,300 = 55,7 [mm]

Deci, strunjirea de degrosare se va executa la cota:

Φ 56-0,300 [mm].

c) pentru strunjire de degrosare (anterior strunjire de degrosare):

Adaosul nominal se determina prin diferenta dintre diametrele de strunjire Ale treptelor vecine:

2A pi nom = 61 - 56 = 5 [mm]

a) pentru strunjire de finisare (operatia precedenta este strunjire de degrosare):

Se adopta acelasi adaos nominal ca si la suprafata precedenta, adica:

2A pi nom = 2A pi min + T i-1 = 0,80 [mm]

Diametrul maxim inainte de strunjirea de finisare, dupa strunjirea de degrosare este:

Di-1 max = D i max + 2A pi nom = 48 + 0,8 = 48,8 [mm]

Diametrul minim rezulta:

Di-1 min = Di-1 max - T i-1 = 48,8 - 0,250 = 48,550 [mm]

Deci, strunjirea de degrosare se va executa la cota:

Φ 48,8-0,250 [mm].

b) pentru strunjire de degrosare (anterior strunjire de degrosare):

Adaosul nominal se determina prin diferenta dintre diametrele de strunjire Ale treptelor vecine:

2A pi nom = 56 - 48,8 = 7,2 [mm]

Suprafetele frontale de capat se prelucreaza prin strunjire frontala, operatia precedenta fiind debitarea pe strung normal.

Din tabelul 4.11,pagina 221 [10], se aleg:

R z i-1 + S i-1 = 0,2 [mm]

i-1 = 0,01 x D = 0,01 x 95 = 0,95 [mm]

2A i min = 2 (R z i-1 + S i-1 ) + 2 x i-1 = 2 x 0,2 + 2 x 0,95 = 2,3 [mm]

Toleranta la lungimea de debitare - pentru treapta 14 de precizie este:

T i-1 = 1000 [ m ] - din tabelul 2.15 pagina 170 [10]

Abaterile limita la lungimea de debitare sunt:

500 [μm ] = 0,5 [mm]

![]() Prin urmare, adaosul nominal calculat este:

Prin urmare, adaosul nominal calculat este:

2A i nom = 2A i min + | A i | = 2,3 + 0,5 = 2,8 [mm]

Lungimea nominala pentru debitare este:

L nom = 145 + 2,8 = 147,8 [mm]

Se aproximeaza: L nom = 148 [mm]

La debitare se va respecta cota: 148![]() 0,5 [mm].

0,5 [mm].

Rezulta ca se va folosi semifabricat bara laminata: 95 x 148 [mm].

Masina unealta: SN 450x1000.

Scula aschietoare: cutit de retezat cu latimea de 4 mm.

Adancimea de aschiere:

t = 4 [mm]

Avansul: conform tabelului 9.7., pagina 159 [14], se recomanda:

s = 0,20 0,24 [mm/rot].

Din caracteristicile masinii unelte, tabelul 10.1, pagina 267 [14], se alege avansul real de aschiere:

sr = 0,20 [mm/rot].

Durabilitatea economica a sculei aschietoare - se alege din tabelul 10.1, pagina 161 [14]:

Tec = 90 [min].

Uzura maxima admisibila a sculei aschietoare - se alege din tabelul 9.10, pagina 161 [14]:

ha = 1,2 [mm].

Viteza de aschiere: din tabelul 9.25, pagina 174 [14], se aleg valorile:

V = 220 [m/min];

Pz = 105 [daN];

Ne = 4,30 [kw].

Valoarea vitezei aleasa tabelar se corecteaza cu:

k1 = 0,65 - coeficient de corectie functie de calitatea placutei.

Rezulta viteza corectata:

V cor = k1 x v = 143 [m/min].

Turatia se determina cu relatia:

n = (1000 x v)/(π x D) = 479,14 [rot/min]

Din caracteristicile masinii unelte, tabelul 10.1, pagina 267 [14], se alege turatia reala de aschiere:

nr = 400 [rot/min]

Se recalculeaza viteza reala de aschiere:

vr = (π x D x nr)/1000 = 119,38 [m/min]

Verificarea puterii motorului electric se face cu relatia:

Nr = (Pz x vr)/(6000 x h) = 2,45 [kw].

Nr Ne, rezulta ca prelucrarea de la aceasta faza se poate executa pe SN450x1000, cu parametrii reali ai regimului de aschiere stabiliti anterior, adica:

t = 4 [mm];

sr = 0,20 [mm/rot];

vr = 119,38 [m/min];

nr = 400 [rot/min];

Nr = 2,45 [kw];

Pz = 105 [daN].

a) Strunjire frontala Φ 95 x 146,5 [mm]

Masina unealta: SN 450x1000.

Scula aschietoare: cutit frontal STAS 6377-80/ P30-I.

Adancimea de aschiere:

2t = L max SF - L min SF = 148 - 145 = 3 [mm]

![]() t = 1,5 [mm]

t = 1,5 [mm]

Avansul: conform tabelului 9.1, pagina 156 [14], se recomanda:

s = 0,5 0,8 [mm/rot].

Din caracteristicile masinii, tabelul 10.1, pagina 267 [14], se alege avansul real de aschiere:

sr = 0,50 [mm/rot].

Durabilitatea economica a sculei aschietoare - se alege din tabelul 10.1, pagina 161 [14]:

Tec = 90 [min].

Uzura maxima admisibila a sculei aschietoare - se alege din tabelul 9.10, pagina 161 [14]:

ha = 1,2 [mm].

Viteza de aschiere: din tabelul 9.25, pagina 174 [14], se aleg valorile:

V = 200 [m/min];

Pz = 77 [daN];

Ne = 3,15 [kw].

Valoarea vitezei aleasa tabelar se corecteaza cu:

k1 = 0,65 - coeficient de corectie functie de calitatea placutei (P30).

Rezulta viteza corectata:

V cor = k1 x v = 130 [m/min].

Turatia se determina cu relatia:

n = (1000 x v)/(π x D) = 435,58 [rot/min]

Din caracteristicile masinii unelte, tabelul 10.1, pagina 267 [14], se alege turatia reala de aschiere:

nr = 400 [rot/min]

Se recalculeaza viteza reala de aschiere:

vr = (π x D x nr)/1000 = 119,38 [m/min]

Verificarea puterii motorului electric se face cu relatia:

Nr = (Pz x vr)/(6000 x h) = 1,80 [kw].

Nr Ne, rezulta ca prelucrarea de la aceasta faza se poate executa pe SN450x1000, cu parametrii reali ai regimului de aschiere stabiliti anterior, adica:

t = 1,5 [mm];

sr = 0,5 [mm/rot];

vr = 119,38 [m/min];

nr = 400 [rot/min];

Nr = 1,80 [kw];

Pz = 77 [daN].

b) Centruire:

Masina unealta: SN 450x1000.

Scula aschietoare: burghiu combinat de centruire cu con de protectie la 1200 si avand diametrul d = 4 [mm], STAS 1114/82.

Se vor executa gauri de centrare A4, STAS 1361-71.

Adancimea de aschiere:

t = Ap = d/2 = 2 [mm]

Avansul: conform tabelului 9.109, pagina 240 [14], se recomanda

s = 0,03 [mm/rot] - pentru diametrul burghiului de centruit.

Din caracteristicile masinii, tabelul 10.1, pagina 267 [14], se alege avansul real de aschiere:

sr = 0,028 [mm/rot].

Durabilitatea economica a sculei aschietoare - se alege din tabelul 9.113, pagina 237 [14]:

Tec = 7 [min].

Uzura maxima admisibila a sculei aschietoare - se alege din tabelul 9.116, pagina 242 [14]:

ha = 1,2 [mm].

Viteza de aschiere: din tabelul 9.109, pagina 246 [14], se recomanda:

V = 18 [m/min].

Turatia piesei se determina cu relatia:

n = (1000 x v)/( π x D) = 1432,39 [rot/min]

Din caracteristicile masinii unelte, tabelul 10.1, pagina 267 [14], se alege turatia reala de aschiere:

nr = 1250 [rot/min]

Se recalculeaza viteza reala de aschiere:

vr = (π x D x nr)/1000 = 15,70 [m/min]

Puterea consumata la centruirea pieselor nu are sens sa se calculeze, deoarece puterea motorului electric nu se atinge la acest tip de prelucrari.

Deci, prelucrarea de la aceasta faza se poate executa pe SN 450x1000, cu parametrii reali ai regimului de aschiere stabiliti anterior, adica:

t = 2 [mm];

sr = 0,028 [mm/rot];

vr = 15,70 [m/min];

nr = 1250 [rot/min].

a) Strunjire frontala Φ 95 x 145 [mm]

Masina unealta: SN 450x1000.

Scula aschietoare: cutit frontal STAS 6377-80/ P30-I.

Adancimea de aschiere:

t = 147,5 - 145 = 1,5 [mm]

Avansul: conform tabelului 9.1, pagina 156 [14], se recomanda:

s = 0,5 0,8 [mm/rot].

Din caracteristicile masinii, tabelul 10.1, pagina 267 [14], se alege avansul real de aschiere:

sr = 0,50 [mm/rot].

Durabilitatea economica a sculei aschietoare - se alege din tabelul 10.1, pagina 161 [14]:

Tec = 90 [min].

Uzura maxima admisibila a sculei aschietoare - se alege din tabelul 9.10, pagina 161 [14]:

ha = 1,2 [mm].

Viteza de aschiere: din tabelul 9.25, pagina 174 [14], se aleg valorile:

V = 200 [m/min];

Pz = 77 [daN];

Ne = 3,15 [kw].

Valoarea vitezei aleasa tabelar se corecteaza cu:

k1 = 0,65 - coeficient de corectie functie de calitatea placutei (P30).

Rezulta viteza corectata:

V cor = k1 x v = 130 [m/min].

Turatia se determina cu relatia:

n = (1000 x v)/(π x D) = 435,58 [rot/min]

Din caracteristicile masinii unelte, tabelul 10.1, pagina 267 [14], se alege turatia reala de aschiere:

nr = 400 [rot/min]

Se recalculeaza viteza reala de aschiere:

vr = (π x D x nr)/1000 = 119,38 [m/min]

Verificarea puterii motorului electric se face cu relatia:

Nr = (Pz x vr)/(6000 x h) = 1,80 [kw].

Nr Ne, rezulta ca prelucrarea de la aceasta faza se poate executa pe SN450x1000, cu parametrii reali ai regimului de aschiere stabiliti anterior, adica:

t = 1,5 [mm];

sr = 0,5 [mm/rot];

vr = 119,38 [m/min];

nr = 400 [rot/min];

Nr = 1,80 [kw];

Pz = 77 [daN].

b) Centruire:

Masina unealta: SN 450x1000.

Scula aschietoare: burghiu combinat de centruire cu con de protectie la 1200 si avand diametrul d = 4 [mm], STAS 1114/82.

Se vor executa gauri de centrare A4, STAS 1361-71.

Adancimea de aschiere:

t = Ap = d/2 = 2 [mm]

Avansul: conform tabelului 9.109, pagina 240 [14], se recomanda

s = 0,03 [mm/rot] - pentru diametrul burghiului de centruit.

Din caracteristicile masinii, tabelul 10.1, pagina 267 [14], se alege avansul real de aschiere:

sr = 0,028 [mm/rot].

Durabilitatea economica a sculei aschietoare - se alege din tabelul 9.113, pagina 237 [14]:

Tec = 7 [min].

Uzura maxima admisibila a sculei aschietoare - se alege din tabelul 9.116, pagina 242 [14]:

ha = 1,2 [mm].

Viteza de aschiere: din tabelul 9.109, pagina 246 [14], se recomanda:

V = 18 [m/min].

Turatia piesei se determina cu relatia:

n = (1000 x v)/( π x D) = 1432,39 [rot/min]

Din caracteristicile masinii unelte, tabelul 10.1, pagina 267 [14], se alege turatia reala de aschiere:

nr = 1250 [rot/min]

Se recalculeaza viteza reala de aschiere:

vr = (π x D x nr)/1000 = 15,70 [m/min]

Puterea consumata la centruirea pieselor nu are sens sa se calculeze, deoarece puterea motorului electric nu se atinge la acest tip de prelucrari.

Deci, prelucrarea de la aceasta faza se poate executa pe SN 450x1000, cu parametrii reali ai regimului de aschiere stabiliti anterior, adica:

t = 2 [mm];

sr = 0,028 [mm/rot];

vr = 15,70 [m/min];

nr = 1250 [rot/min].

c) Gaurire Φ 12x30[mm]

Masina unealta: SN 450x1000.

Adaosul de prelucrare pe raza este: Ap = D/2 = 12/2 = 6 [mm].

Scula aschietoare: potrivit prelucrarii se va folosi un burghiu elicoidal cu coada conica cu diametrul D = 12 [mm], din otel rapid, STAS 575-80.

Adancimea de aschiere - reprezinta adaosul de prelucrare pe raza:

t = D/2 = 12/2 = 6 [mm].

Avansul de aschiere se alege in functie de diametrul burghiului si de materialul de prelucrat din tabelul 9.98, pagina 237 [14]:

s = 0,14 0,2 [mm/rot].

Din caracteristicile masinii unelte, tabelul 10.1, pagina 267 [14], se alege avansul real de aschiere pe raza:

sr = 0,18 [mm/rot].

Durabilitatea economica a sculei aschietoare - se alege din tabelul 9.113, pagina 239 [14]:

Tec = 60 [min].

Uzura maxima admisibila a sculei aschietoare - se alege din tabelul 9.116, pagina 242 [14]:

ha = 1,2 [mm].

Viteza de aschiere - functie de diametrul gaurii si avansul de aschiere, din tabelul 9.121, pagina 244 [14], se alege:

Vtab = 20,9 [m/min];

Valoarea vitezei aleasa tabelar se corecteaza cu: k1 = 1,1 - coeficient de corectie functie de rezistenta materialului, din tabelul 9.121, pagina 244 [14].

Rezulta viteza corectata:

Vcor = k1 x v = 22,99 [m/min].

Turatia sculei aschietoare se determina cu relatia:

n = (1000 x Vcor )/(p x D) = 609,82 [rot/min].

Din caracteristicile masinii unelte, tabelul 10.1, pagina 267 [14], se alege turatia reala de aschiere:

nr = 500 [rot/min].

Se recalculeaza viteza reala de aschiere:

vr = (π x D x nr)/1000 = 18,85 [m/min].

Verificarea puterii motorului electric se face cu relatia:

Nr = (2 x Mt x vr)/(6000 x D x η) = 0,609 [kw].

Unde Mt = 990 [daNmm] este valoarea momentului de torsiune, si se alege din tabelul 9.121 pagina 244 [14].

Din acelasi tabel se scoate puterea Ne = 0,70 [kw].

Nr Ne, rezulta ca prelucrarea de la aceasta faza se poate executa pe SN450x1000, cu parametrii reali ai regimului de aschiere stabiliti anterior, adica:

t = 6 [mm];

sr = 0,18 [mm/rot];

vr = 18,85 [m/min];

nr = 500 [rot/min];

Ne = 0,609 [kw];

Mt = 990 [daNmm].

d) Filetare M14x25 [mm]

Masina unealta: SN 450x1000.

Scula aschietoare: functie de tipul prelucrarii se va alege un tarod lung de masina pentru filet metric normal, STAS 575-80, clasa de precizie mijlocie, din otel rapid.

Alegerea dimensiunii intermediare, inainte de filetare: functie de dimensiunile filetului, din tabelul 8.61, pagina 142 [14] se alege diametrul burghiului cu care se gaureste: D = 12 [mm]

Adancimea de aschiere - filetarea executandu-se intr-o singura trecere cu tarodul de masina, adancimea va fi egala cu adaosul de prelucrare pe raza:

t = Ap = (De - Di)/2 = 1 [mm].

Avansul de aschiere - intrucat la filetare avansul sculei corespunde cu pasul filetului, rezulta:

s = p = 1,6 [mm/rot] - din tabelul 11.75, pagina 334 [14].

Durabilitatea economica a sculei aschietoare - se alege in functie de tipul sculei si al prelucrarii, din tabelul 9.10, pagina 161 [14]:

Tec = 90 [min].

Viteza de aschiere

Din tabelul 11.75, pagina 334 [14], se alege turatia recomandata pentru tarod M14: n = 80 [rot/min].

Din caracteristicile masinii unelte adoptate, tabelul 10.1, pagina 267 [14], se alege turatia reala de aschiere:

nr = 80 [rot/min].

In aceste conditii, viteza reala de aschiere va fi:

vr = (π x D x nr)/1000 = 3,52 [m/min].

Verificarea puterii nu se va face, deoarece la acest tip de prelucrari puterea consumata este mult mai mica decat cea a motorului electric.

Rezulta ca prelucrarea de la aceasta faza se poate executa pe SN450x1000, cu parametrii reali ai regimului de aschiere stabiliti anterior, adica:

t = 1 [mm];

sr = 1,6 [mm/rot];

vr = 3,52 [m/min];

nr = 80 [rot/min].

a) Strunjire de degrosare Φ 90,6 x 15 [mm] (de la Φ 95[mm])

Masina unealta: SN 450x1000.

Scula aschietoare: cutit de degrosare STAS 6351-80/ P30-I.

Adancimea de aschiere:

2t = Φ max - Φ min = 95 - 90,6 = 4,4 [mm]

t = 2,2 [mm]

Avansul: conform tabelului 9.1, pagina 156 [14], se recomanda:

s = 0,3 1,0 [mm/rot].

Din caracteristicile masinii, tabelul 10.1, pagina 267 [14], se alege avansul real de aschiere:

sr = 0,5 [mm/rot].

Durabilitatea economica a sculei aschietoare - se alege din tabelul 9.10, pagina 161 [14]:

Tec = 90 [min].

Uzura maxima admisibila a sculei aschietoare - se alege din tabelul 9.11, pagina 161 [14]:

ha = 1,2 [mm].

Viteza de aschiere: din tabelul 9.15, pagina 164 [14], se aleg valorile:

V = 172 [m/min];

Pz = 108 [daN];

Ne = 3,80 [kw].

Valoarea vitezei aleasa tabelar se corecteaza cu:

k1 = 0,65 - coeficient de corectie functie de calitatea placutei (carbura metalica P30-I);

k2 = 0,96 - coeficient de corectie functie de durata taisului pana la o noua reascutire.

Rezulta viteza corectata:

V cor = k1 x k2 x v = 107,32[m/min].

Turatia se determina cu relatia:

n = (1000 x v)/( π x D) = 377,08 [rot/min]

Din caracteristicile masinii unelte, tabelul 10.1, pagina 267 [14], se alege turatia reala de aschiere:

nr = 315 [rot/min]

Se recalculeaza viteza reala de aschiere:

vr = (π x D x nr)/1000 = 89,65 [m/min]

Verificarea puterii motorului electric se face cu relatia:

Nr = (Pz x vr)/(6000 x h) = 1,89 [kw].

Nr Ne, rezulta ca prelucrarea de la aceasta faza se poate executa pe SN450x1000, cu parametrii reali ai regimului de aschiere stabiliti anterior, adica:

t = 2,2 [mm];

sr = 0,5 [mm/rot];

vr = 89,65 [m/min];

nr = 315 [rot/min];

Nr = 1,89 [kw];

Pz = 108 [daN].

b) Strunjire de finisare Φ 90 x 15 [mm] (de la Φ 90,6 [mm])

Masina unealta: SN 450x1000.

Scula aschietoare: cutit de finisare STAS 6312-80/ P30-I.

Adancimea de aschiere:

2t = Φ max - Φ min = 90,6 - 90 = 0,6 [mm]

![]() t = 0,3 [mm]

t = 0,3 [mm]

Avansul: conform tabelului 9.8, pagina 160 [14], se recomanda s = 0,12 0,24 [mm/rot].

Din caracteristicile masinii, tabelul 10.1, pagina 267 [14], se alege avansul real de aschiere:

sr = 0,14 [mm/rot].

Durabilitatea economica a sculei aschietoare - se alege din tabelul 9.10, pagina 161 [14]:

Tec = 90 [min].

Uzura maxima admisibila a sculei aschietoare - se alege din tabelul 9.11, pagina 161 [14]:

ha = 1,2 [mm].

Viteza de aschiere: din tabelul 9.15, pagina 164 [14], se aleg valorile:

V = 313 [m/min];

Pz = 12 [daN];

Ne = 0,66 [kw].

Valoarea vitezei aleasa tabelar se corecteaza cu:

k1 = 0,65 - coeficient de corectie functie de calitatea placutei (carbura metalica P30-I);

k1 = 0,96 - coeficient de corectie functie de durata taisului pana la o noua reascutire.

Rezulta viteza corectata:

V cor = k1 x k2 x v = 195,31 [m/min].

Turatia se determina cu relatia:

n = (1000 x v)/(p x D) = 690,76 [rot/min]

Din caracteristicile masinii unelte, tabelul 10.1, pagina 267 [14], se alege turatia reala de aschiere:

nr = 630 [rot/min]

Se recalculeaza viteza reala de aschiere:

vr = (p x D x nr)/1000 = 178,12 [m/min]

Verificarea puterii motorului electric se face cu relatia:

Nr = (Pz x vr)/(6000 x h) = 0,42 [kw].

Nr Ne, rezulta ca prelucrarea de la aceasta faza se poate executa pe SN450x1000, cu parametrii reali ai regimului de aschiere stabiliti anterior, adica:

t = 0,3 [mm];

sr = 0,14 [mm/rot];

vr = 178,12 [m/min];

nr = 630 [rot/min];

Nr = 0,42 [kw];

Pz = 12 [daN].

a) Strunjire de degrosare Φ 61 x 130 [mm] (de la Φ 95[mm])

Masina unealta: SN 450x1000.

Scula aschietoare: cutit de degrosare STAS 6351-80/ P30-I.

Adaosul de prelucrare:

2Ap = Φ max - Φ min = 95 - 61 = 34 [mm]

i = 2 [treceri]

Adancimea de aschiere:

2t = 2Ap /2= 34/2 = 17 [mm]

t = 8,5 [mm]

Avansul: conform tabelului 9.1, pagina 156 [14], se recomanda:

s = 0,3 0,7 [mm/rot].

Din caracteristicile masinii, tabelul 10.1, pagina 267 [14], se alege avansul real de aschiere:

sr = 0,5 [mm/rot].

Durabilitatea economica a sculei aschietoare - se alege din tabelul 9.10, pagina 161 [14]:

Tec = 90 [min].

Uzura maxima admisibila a sculei aschietoare - se alege din tabelul 9.11, pagina 161 [14]:

ha = 1,2 [mm].

Viteza de aschiere: din tabelul 9.15, pagina 164 [14], se aleg valorile:

V = 135 [m/min];

Pz = 490 [daN];

Ne = 13,50 [kw].

Valoarea vitezei aleasa tabelar se corecteaza cu:

k1 = 0,65 - coeficient de corectie functie de calitatea placutei (carbura metalica P30-I);

k2 = 0,96 - coeficient de corectie functie de durata taisului pana la o noua reascutire.

Rezulta viteza corectata:

V cor = k1 x k2 x v = 84,24 [m/min].

Turatia se determina cu relatia:

n = (1000 x v)/( π x D) = 439,58 [rot/min]

Din caracteristicile masinii unelte, tabelul 10.1, pagina 267 [14], se alege turatia reala de aschiere:

nr = 400 [rot/min]

Se recalculeaza viteza reala de aschiere:

vr = (π x D x nr)/1000 = 76,65 [m/min]

Verificarea puterii motorului electric se face cu relatia:

Nr = (Pz x vr)/(6000 x h) = 7,36 [kw].

Nr Ne, rezulta ca prelucrarea de la aceasta faza se poate executa pe SN450x1000, cu parametrii reali ai regimului de aschiere stabiliti anterior, adica:

t = 8,5 [mm];

sr = 0,5 [mm/rot];

vr = 84,24 [m/min];

nr = 400 [rot/min];

Nr = 7,36 [kw];

Pz = 490 [daN].

b) Strunjire de degrosare Φ 56 x 50 [mm] (de la Φ 61 [mm])

Masina unealta: SN 450x1000.

Scula aschietoare: cutit de degrosare STAS 6351-80/ P30-I.

Adaosul de prelucrare:

Adancimea de aschiere:

2t = Φ max - Φ min = 61 - 56 = 5 [mm]

t = 2,5 [mm]

Avansul: conform tabelului 9.1, pagina 156 [14], se recomanda:

s = 0,4 0,5 [mm/rot].

Din caracteristicile masinii, tabelul 10.1, pagina 267 [14], se alege avansul real de aschiere:

sr = 0,5 [mm/rot].

Durabilitatea economica a sculei aschietoare - se alege din tabelul 9.10, pagina 161 [14]:

Tec = 90 [min].

Uzura maxima admisibila a sculei aschietoare - se alege din tabelul 9.11, pagina 161 [14]:

ha = 1,2 [mm].

Viteza de aschiere: din tabelul 9.15, pagina 164 [14], se aleg valorile:

V = 172 [m/min];

Pz = 108 [daN];

Ne = 3,80 [kw].

Valoarea vitezei aleasa tabelar se corecteaza cu:

k1 = 0,65 - coeficient de corectie functie de calitatea placutei (carbura metalica P30-I);

k2 = 0,96 - coeficient de corectie functie de durata taisului pana la o noua reascutire.

Rezulta viteza corectata:

V cor = k1 x k2 x v = 107,32 [m/min].

Turatia se determina cu relatia:

n = (1000 x v)/( π x D) = 610,06 [rot/min]

Din caracteristicile masinii unelte, tabelul 10.1, pagina 267 [14], se alege turatia reala de aschiere:

nr = 500 [rot/min]

Se recalculeaza viteza reala de aschiere:

vr = (π x D x nr)/1000 = 87,96 [m/min]

Verificarea puterii motorului electric se face cu relatia:

Nr = (Pz x vr)/(6000 x h) = 1,86 [kw].

Nr Ne, rezulta ca prelucrarea de la aceasta faza se poate executa pe SN450x1000, cu parametrii reali ai regimului de aschiere stabiliti anterior, adica:

t = 2,5 [mm];

sr = 0,5 [mm/rot];

vr = 87,96 [m/min];

nr = 500 [rot/min];

Nr = 1,86 [kw];

Pz = 108 [daN].

d) Strunjire de degrosare Φ 48,8 x 20 [mm] (de la Φ56 [mm])

Masina unealta: SN 450x1000.

Scula aschietoare: cutit de degrosare STAS 6351-80/ P30-I.

Adancimea de aschiere:

2t = Φ max - Φ min = 56 - 48,8 = 7,2 [mm]

t = 3,6 [mm]

Avansul: conform tabelului 9.1, pagina 156 [14], se recomanda:

s = 0,4 0,5 [mm/rot].

Din caracteristicile masinii, tabelul 10.1, pagina 267 [14], se alege avansul real de aschiere:

sr = 0,5 [mm/rot].

Durabilitatea economica a sculei aschietoare - se alege din tabelul 9.10, pagina 161 [14]:

Tec = 90 [min].

Uzura maxima admisibila a sculei aschietoare - se alege din tabelul 9.11, pagina 161 [14]:

ha = 1,2 [mm].

Viteza de aschiere: din tabelul 9.15, pagina 164 [14], se aleg valorile:

V = 158 [m/min];

Pz = 166 [daN];

Ne = 5,40 [kw].

Valoarea vitezei aleasa tabelar se corecteaza cu:

k1 = 0,65 - coeficient de corectie functie de calitatea placutei (carbura metalica P30-I);

k2 = 0,96 - coeficient de corectie functie de durata taisului pana la o noua reascutire.

Rezulta viteza corectata:

V cor = k1 x k2 x v = 98,59 [m/min].

Turatia se determina cu relatia:

n = (1000 x v)/( π x D) = 643,09 [rot/min]

Din caracteristicile masinii unelte, tabelul 10.1, pagina 267 [14], se alege turatia reala de aschiere:

nr = 615 [rot/min]

Se recalculeaza viteza reala de aschiere:

vr = (π x D x nr)/1000 = 94,28 [m/min]

Verificarea puterii motorului electric se face cu relatia:

Nr = (Pz x vr)/(6000 x h) = 3,06 [kw].

Nr Ne, rezulta ca prelucrarea de la aceasta faza se poate executa pe SN450x1000, cu parametrii reali ai regimului de aschiere stabiliti anterior, adica:

t = 3,6 [mm];

sr = 0,5 [mm/rot];

vr = 94,28 [m/min];

nr = 615 [rot/min];

Nr = 3,06 [kw];

Pz = 166 [daN].

a) Strunjire de finisare Φ 48 x 20 [mm] (de la Φ 48,8 [mm])

Masina unealta: SN 450x1000.

Scula aschietoare: cutit de finisare STAS 6312-80/ P30-I.

Adancimea de aschiere:

2t = Φ max - Φ min = 48,8 - 48 = 0,8 [mm]

![]() t = 0,4 [mm]

t = 0,4 [mm]

Avansul: conform tabelului 9.8, pagina 160 [14], se recomanda s = 0,12 0,24 [mm/rot].

Din caracteristicile masinii, tabelul 10.1, pagina 267 [14], se alege avansul real de aschiere:

sr = 0,14 [mm/rot].

Durabilitatea economica a sculei aschietoare - se alege din tabelul 9.10, pagina 161 [14]:

Tec = 90 [min].

Uzura maxima admisibila a sculei aschietoare - se alege din tabelul 9.11, pagina 161 [14]:

ha = 1,2 [mm].

Viteza de aschiere: din tabelul 9.15, pagina 164 [14], se aleg valorile:

V = 313 [m/min];

Pz = 12 [daN];

Ne = 0,66 [kw].

Valoarea vitezei aleasa tabelar se corecteaza cu:

k1 = 0,65 - coeficient de corectie functie de calitatea placutei (carbura metalica P30-I);

k1 = 0,96 - coeficient de corectie functie de durata taisului pana la o noua reascutire.

Rezulta viteza corectata:

V cor = k1 x k2 x v = 195,31 [m/min].

Turatia se determina cu relatia:

n = (1000 x v)/(p x D) = 1295,18 [rot/min]

Din caracteristicile masinii unelte, tabelul 10.1, pagina 267 [14], se alege turatia reala de aschiere:

nr = 1250 [rot/min]

Se recalculeaza viteza reala de aschiere:

vr = (p x D x nr)/1000 = 188,49 [m/min]

Verificarea puterii motorului electric se face cu relatia:

Nr = (Pz x vr)/(6000 x h) = 0,44 [kw].

Nr Ne, rezulta ca prelucrarea de la aceasta faza se poate executa pe SN450x1000, cu parametrii reali ai regimului de aschiere stabiliti anterior, adica:

t = 0,4 [mm];

sr = 0,14 [mm/rot];

vr = 195,31 [m/min];

nr = 1250 [rot/min];

Nr = 0,44 [kw];

Pz = 12 [daN].

b) Strunjire de finisare Φ 55,2 x 30 [mm] (de la Φ 56 [mm])

Masina unealta: SN 450x1000.

Scula aschietoare: cutit de finisare STAS 6312-80/ P30-I.

Adancimea de aschiere:

2t = Φ max - Φ min = 56 - 55,2 = 0,8 [mm]

![]() t = 0,4 [mm]

t = 0,4 [mm]

Avansul: conform tabelului 9.8, pagina 160 [14], se recomanda s = 0,12 0,24 [mm/rot].

Din caracteristicile masinii, tabelul 10.1, pagina 267 [14], se alege avansul real de aschiere:

sr = 0,14 [mm/rot].

Durabilitatea economica a sculei aschietoare - se alege din tabelul 9.10, pagina 161 [14]:

Tec = 90 [min].

Uzura maxima admisibila a sculei aschietoare - se alege din tabelul 9.11, pagina 161 [14]:

ha = 1,2 [mm].

Viteza de aschiere: din tabelul 9.15, pagina 164 [14], se aleg valorile:

V = 313 [m/min];

Pz = 12 [daN];

Ne = 0,66 [kw].

Valoarea vitezei aleasa tabelar se corecteaza cu:

k1 = 0,65 - coeficient de corectie functie de calitatea placutei (carbura metalica P30-I);

k1 = 0,96 - coeficient de corectie functie de durata taisului pana la o noua reascutire.

Rezulta viteza corectata:

V cor = k1 x k2 x v = 195,31 [m/min].

Turatia se determina cu relatia:

n = (1000 x v)/(p x D) = 1126,25 [rot/min]

Din caracteristicile masinii unelte, tabelul 10.1, pagina 267 [14], se alege turatia reala de aschiere:

nr = 1000 [rot/min]

Se recalculeaza viteza reala de aschiere:

vr = (p x D x nr)/1000 = 173,41 [m/min]

Verificarea puterii motorului electric se face cu relatia:

Nr = (Pz x vr)/(6000 x h) = 0,40 [kw].

Nr Ne, rezulta ca prelucrarea de la aceasta faza se poate executa pe SN450x1000, cu parametrii reali ai regimului de aschiere stabiliti anterior, adica:

t = 0,4 [mm];

sr = 0,14 [mm/rot];

vr = 173,41 [m/min];

nr = 1000 [rot/min];

Nr = 0,40 [kw];

Pz = 12 [daN].

c) Strunjire de finisare Φ 60,2 x 80 [mm] (de la Φ 61 [mm])

Masina unealta: SN 450x1000.

Scula aschietoare: cutit de finisare STAS 6312-80/ P30-I.

Adancimea de aschiere:

2t = Φ max - Φ min = 61 - 60,2 = 0,8 [mm]

![]() t = 0,4 [mm]

t = 0,4 [mm]

Avansul: conform tabelului 9.8, pagina 160 [14], se recomanda s = 0,12 0,24 [mm/rot].

Din caracteristicile masinii, tabelul 10.1, pagina 267 [14], se alege avansul real de aschiere:

sr = 0,14 [mm/rot].

Durabilitatea economica a sculei aschietoare - se alege din tabelul 9.10, pagina 161 [14]:

Tec = 90 [min].

Uzura maxima admisibila a sculei aschietoare - se alege din tabelul 9.11, pagina 161 [14]:

ha = 1,2 [mm].

Viteza de aschiere: din tabelul 9.15, pagina 164 [14], se aleg valorile:

V = 313 [m/min];

Pz = 12 [daN];

Ne = 0,66 [kw].

Valoarea vitezei aleasa tabelar se corecteaza cu:

k1 = 0,65 - coeficient de corectie functie de calitatea placutei (carbura metalica P30-I);

k1 = 0,96 - coeficient de corectie functie de durata taisului pana la o noua reascutire.

Rezulta viteza corectata:

V cor = k1 x k2 x v = 195,31 [m/min].

Turatia se determina cu relatia:

n = (1000 x v)/(p x D) = 1032,71 [rot/min]

Din caracteristicile masinii unelte, tabelul 10.1, pagina 267 [14], se alege turatia reala de aschiere:

nr = 1000 [rot/min]

Se recalculeaza viteza reala de aschiere:

vr = (p x D x nr)/1000 = 189,12 [m/min]

Verificarea puterii motorului electric se face cu relatia:

Nr = (Pz x vr)/(6000 x h) = 0,44 [kw].

Nr Ne, rezulta ca prelucrarea de la aceasta faza se poate executa pe SN450x1000, cu parametrii reali ai regimului de aschiere stabiliti anterior, adica:

t = 0,4 [mm];

sr = 0,14 [mm/rot];

vr = 189,12 [m/min];

nr = 1000 [rot/min];

Nr = 0,44 [kw];

Pz = 12 [daN].

Masina unealta: WMW BK 63.

Adaosul de prelucrare pe raza este: Ap = D/2 = 8,5/2 = 4,25 [mm].

Scula aschietoare: potrivit prelucrarii se va folosi un burghiu elicoidal cu coada conica cu diametrul D = 8,5 [mm], din otel rapid, STAS 575-80.

Adancimea de aschiere - reprezinta adaosul de prelucrare pe raza:

t = D/2 = 8,5/2 = 4,25 [mm].

Avansul de aschiere se alege in functie de diametrul burghiului si de materialul de prelucrat din tabelul 9.98, pagina 237 [14]:

s = 0,17 0,28 [mm/rot].

Din caracteristicile masinii unelte, tabelul 10.3, pagina 274 [14], se alege avansul real de aschiere pe raza:

sr = 0,18 [mm/rot].

Durabilitatea economica a sculei aschietoare - se alege din tabelul 9.113, pagina 239 [14]:

Tec = 22 [min].

Uzura maxima admisibila a sculei aschietoare - se alege din tabelul 9.116, pagina 242 [14]:

h = 1,2 [mm].

Viteza de aschiere - functie de diametrul gaurii si avansul de aschiere, din tabelul 9.121, pagina 244 [14], se alege:

Vtab = 19,9 [m/min];

Valoarea vitezei aleasa tabelar se corecteaza cu: k1 = 1,1 - coeficient de corectie functie de rezistenta materialului, din tabelul 9.121, pagina 244 [14].

Rezulta viteza corectata:

Vcor = k1 x v = 21,54 [m/min].

Turatia sculei aschietoare se determina cu relatia:

n = (1000 x Vcor )/(π x D) = 806,55 [rot/min].

Din caracteristicile masinii unelte, tabelul 10.3, pagina 274 [14], se alege turatia reala de aschiere:

nr = 710 [rot/min].

Se recalculeaza viteza reala de aschiere:

vr = ( x D x nr)/1000 = 18,96 [m/min].

Verificarea puterii motorului electric se face cu relatia:

Nr = (2 x Mt x vr)/(6000 x D x ) = 0,338 [kw].

Unde Mt = 387 [daNmm] este valoarea momentului de torsiune, si se alege din tabelul 9.121 pagina 244

Din caracteristicile masinii unelte, tabelul 10.3, pagina 274 [14], se scoate puterea motorului electric: NME = 9,8 [kw].

Nr ≤ NME, rezulta ca prelucrarea de la aceasta faza se poate executa pe WMW BK 63, cu parametrii reali ai regimului de aschiere stabiliti anterior, adica:

t = 4,25 [mm];

sr = 0,18 [mm/rot];

vr = 18,96 [m/min];

nr = 710 [rot/min];

Nr = 0,338 [kw].

b) Filetare M10 x 15 [mm] - 2 gauri

Masina unealta: WMW BK 63.

Scula aschietoare: functie de tipul prelucrarii se va alege un tarod lung de masina pentru filet metric normal, STAS 575-80, clasa de precizie mijlocie, din otel rapid.

Alegerea dimensiunii intermediare, inainte de filetare: functie de dimensiunile filetului, din tabelul 8.61, pagina 142 [14] se alege diametrul burghiului cu care se gaureste: D = 8,5 [mm]

Adancimea de aschiere - filetarea executandu-se intr-o singura trecere cu tarodul de masina, adancimea va fi egala cu adaosul de prelucrare pe raza:

t = Ap = (De - Di)/2 = 0,75 [mm].

Avansul de aschiere - intrucat la filetare avansul sculei corespunde cu pasul filetului, rezulta:

s = p = 1 [mm/rot] - din tabelul 11.75, pagina 334 [14].

Durabilitatea economica a sculei aschietoare - se alege in functie de tipul sculei si al prelucrarii, din tabelul 9.10, pagina 161 [14]:

Tec = 90 [min].

Viteza de aschiere

Din tabelul 11.73, pagina 332 [14], se alege turatia recomandata pentru tarod M 10: n = 125 [rot/min].

Din caracteristicile masinii unelte adoptate, tabelul 10.3, pagina 274 [14], se alege turatia reala de aschiere:

nr = 125 [rot/min].

In aceste conditii, viteza reala de aschiere va fi:

vr = ( x D x nr)/1000 = 3,92 [m/min].

Verificarea puterii nu se va face, deoarece la acest tip de prelucrari puterea consumata este mult mai mica decat cea a motorului electric:

Rezulta ca prelucrarea de la aceasta faza se poate executa pe WMW BK 63, cu parametrii reali ai regimului de aschiere stabiliti anterior, adica:

t = 0,75 [mm];

sr = 1 [mm/rot];

vr = 3,92 [m/min];

nr = 125 [rot/min].

a) Tesire 3 x 450 - de capat la M48

Masina unealta: SN 450x1000.

Scula aschietoare: cutit pentru tesire STAS 3583-80/ P30-I, cu unghiul

c

Adancimea de aschiere:

t = 3 [mm]

Avansul: conform tabelului 9.1, pagina 156 [14], se recomanda s = 0,4 0,5 [mm/rot].

Din caracteristicile masinii, tabelul 10.1, pagina 267 [14], se alege avansul real de aschiere:

sr = 0,5 [mm/rot].

Durabilitatea economica a sculei aschietoare - se alege din tabelul 9.10, pagina 161 [14]:

Tec = 90 [min].

Uzura maxima admisibila a sculei aschietoare - se alege din tabelul 9.11, pagina 161 [14]:

ha = 1,2 [mm].

Viteza de aschiere: din tabelul 9.15, pagina 164 [14], se aleg valorile:

V = 158 [m/min];

Pz = 166 [daN];

Ne = 5,40 [kw].

Valoarea vitezei aleasa tabelar se corecteaza cu:

k1 = 0,65 - coeficient de corectie functie de calitatea placutei (carbura metalica P30-I);

k1 = 0,96 - coeficient de corectie functie de durata taisului pana la o noua reascutire.

Rezulta viteza corectata:

V cor = k1 x k2 x v = 98,59 [m/min].

Turatia se determina cu relatia:

n = (1000 x v)/(p x D) = 653,79 [rot/min]

Din caracteristicile masinii unelte, tabelul 10.1, pagina 267 [14], se alege turatia reala de aschiere:

nr = 630 [rot/min]

Se recalculeaza viteza reala de aschiere:

vr = (p x D x nr)/1000 = 95,0 [m/min]

Verificarea puterii nu se mai face, deoarece puterea consumata la aceasta prelucrare este mult mai mica decat puterea motorului electric.

Rezulta ca prelucrarea de la aceasta faza se va executa pe SN450x1000, cu parametrii reali ai regimului de aschiere stabiliti anterior, adica:

t = 3 [mm];

sr = 0,5 [mm/rot];

vr = 95,0 [m/min];

nr = 630 [rot/min].

b) Tesire 1,5 x 450 - la Φ 60 [mm]

Masina unealta: SN 450x1000.

Scula aschietoare: cutit pentru tesire STAS 3583-80/ P30-I, cu unghiul

c

Adancimea de aschiere:

t = 1,5 [mm]

Avansul: conform tabelului 9.1, pagina 156 [14], se recomanda s = 0,5 0,8 [mm/rot].