| CATEGORII DOCUMENTE |

| Bulgara | Ceha slovaca | Croata | Engleza | Estona | Finlandeza | Franceza |

| Germana | Italiana | Letona | Lituaniana | Maghiara | Olandeza | Poloneza |

| Sarba | Slovena | Spaniola | Suedeza | Turca | Ucraineana |

DOCUMENTE SIMILARE |

|

STANOWISKA POMIAROWE I URZĄDZENIA DO SZYBKIEJ KONTROLI SAMOCHODÓW

Dotychczas poznane metody służyły do przeprowadzenia kontroli jakiegoś zespołu, części konstrukcyjnej lub instalacji samochodu i do wykonania związanych z tym czynności były niekiedy potrzebne mniejsze urządzenia. W dziedzinie nowoczesnego. wykrywania usterek powstaje coraz więcej urządzeń, które właściwie w warunkach warsztatowych markują rzeczywiste użytkowanie w celu dokonania pełnej oceny samochodu.

Dla przykładu spośród ogólnie już dziś rozpowszechnionych rozwiązań wystarczy wymienić stanowisko rolkowe do kontroli mocy i zdolności przyspieszenia. Badania zapłonu, gaźnika, szczelności cylindra itd. prowadzimy w celu uzyskania danych o nienagannym stanie silnika, lecz same w sobie nie nadają się one do końcowej oceny tego stanu. Stanowisko próbne rolkowe do pomiaru mocy, umożliwiając jednoczesny pomiar mocy, zużycia paliwa, stanu układu napędowego, daje właściwie kompleksowy wynik mający bezpośrednie powiązania z najważniejszymi charakterystykami samochodu, kontrolowanymi przy użytkowaniu.

Znaczenie omawianych stanowisk próbnych i urządzeń polega na tym, że niektóre czynności związane z badaniem samochodu coraz bardziej uniezależniają się od drogi, uwalniając się w ten sposób od zakłócającego oddziaływania ruchu i warunków atmosferycznych. Obecnie nikt już nie kwestionuje znaczenia tych kosztownych urządzeń, zapewniając w każdym okresie czasu pokrycie kosztów inwestycyjnych związanych z ich nabyciem.

222

5.1. POMIAR SIŁ HAMOWANIA NA STANOWISKU POMIAROWYM

. Coraz większy wzrost ruchu samochodowego wymaga zwiększonego bezpieczeństwa drogowego i w tym aspekcie urządzenia hamulcowe mają istotne znaczenie. O ile przemysł obsługowy i usługowy przy badaniu silnika, kontroli zapłonu, mechanizmu jezdnego itd., a więc czynników związanych z kosztami eksploatacji, stosuje metody przyrządowe, to badanie hamulców niemal wszędzie przeprowadza się przez wykonanie zwykłej próby drogowej. Jest to oczywista niedorzeczność, którą należy w możliwie krótkim czasie usunąć.

Próba drogowa hamulców przez którą zakłady naprawcze i obsługowe rozumieją hamowanie awaryjne' lub inaczej hamowanie blokujące z wielu przyczyn nie jest w stanie zaspokoić wymagań badania hamulców.

Wadą tego rodzaju badania hamulców jest to, że: przy hamowaniu nie mierzy się zwykle siły nacisku na pedał hamulca (siły na pedale), szybkość reakcji uruchamiania pedału i z tego względu wyniki pomiaru są już z założenia bardzo rozbieżne,

|

|

- pomiar uzależniony jest w znacznym stopniu od kierowcy samochodu, od stanu nawierzchni drogi i od warunków ruchu, - daje rozeznanie jedynie odnośnie całkowitego opóźnienia samochodu, natomiast rozbieżność sił hamowania powstających na kołach (od których zależy utrzymanie kierunku jazdy przy hamowaniu) nie może być oceniana, - pomiar stanowi zagrożenie wypadkowe, - czasochłonność i zużycie ogumienia oraz resorowania na skutek zblokowanego hamowania są znaczne, - w przypadku określonych warunków atmosferycznych choć pomiar wówczas również jest potrzebny badanie w ogóle nie może być przeprowadzone. Zestawienie to nie jest pełne, a przedstawione czynniki świad-ą o tym, że próba drogowa hamulców w ogóle nie odpowiada wy- maganiom nowoczesnego badania hamulców.

Do oceny sił hamowania zrealizowano dwa rodzaje podstawo-wyeh urządzeń, a mianowicie najazdowe i rolkowe. Urządzenie najazdowe do pomiaru siły hamowania składa się z 4 płyt umieszczo-nych na poziomie podłogi, ułożyskowanych na kulkach lub na rol- kach i przesuwnych w kierunku podłużnym.

Do płyt najazdowych podłączone są wskaźniki dokonujące

oceny maksymalnej siły przesuwającej, powstającej w kierunku

wzdłużnym (rys. 201). Przy pomiarze samochód rozpędzany jest do

prędkości 1015 km/h i gdy koła znajdują się już na płytach na jaz-

223

![]()

Rys. 201. Urządzenie z płytami najazdowymi do pomiaru siły hamowania

dowych, samochód jest hamowany. Wskaźniki siły wykazują wówczas maksymalną siłę hamowania powstającą w punktach styku.

Urządzenie najazdowe do pomiaru sił hamowania może już dziś być uważane za przestarzałe. Urządzenie to ma jednak wiele wad:

znaczne zapotrzebowanie miejsca, ze względu na przestrzeń konieczną do rozpędzenia pojazdu, -^

uciążliwość powtarzania pomiaru,

częściowe niebezpieczeństwo powstania wypadku, gdy pojazd z całkowicie złymi hamulcami nie zatrzyma się,

możliwość określenia jedynie maksymalnej siły hamowania bez oceny sposobu jej narastania i zmienności,

brak możliwości oceny siły nacisku na pedał.

Ze względu na wyszczególnione wady urządzenie to stosowane jest coraz rzadziej i jego miejsce całkowicie przejmuje urządzenie rolkowe do pomiaru siły hamowania. Na urządzeniu tym koła samochodu i obracane są niezależnie od siebie rolkami 3 napędzanymi przez silniki elektryczne 2. Przy naciśnięciu pedału hamulca dokonywana jest ocena siły hamowania, powstającej w punkcie styku opony z rólką, przez pomiar momentu reakcji 4 (rys. 202). Przydatność urządzenia z punktu wadzenia technologii określona jest wie-

224

loma podstawowymi czynnikami. Do uzyskania wiarygodnego pomia-ru należy nadać jolkom takie ukształtowanie powierzchni, aby nie-zależnie od występujących okoliczności (wilgotne ogumienie kół) war-tość współczynnika tarcia między kołem i rolkami wynosiła co naj-mniej 0,650,7. Naturalnie należy dążyć do tego, aby przy pomiarze

Rys. 202. Urządzenie rolkowe do pomiaru siły hamowania

powierzchnia kół była sucha i zdolna do przenoszenia odpowiednio wielkich sił hamowania. Niekiedy zdarza się, że ten warunek nie może być spełniony.

W aspekcie przydatności urządzeń szczególnie ważna jest prędkość obwodowa rolek. Z tego względu należy wziąć pod uwagę, że w przypadku par ciernych takich jak okładzina i bęben hamulcowy wraz ze spadkiem relatywnej prędkości poślizgu wzrasta współczynnik tarcia. W ten sposób pomiar odpowiadający warunkom drogowym mógłby być zrealizowany jedynie przy prędkościach rozwijanych na drodze.

Jednak z uwagi na duże zapotrzebowanie mocy elektrycznej brak jest możliwości zrealizowania tego rodzaju pomiaru. Zresztą duża prędkość obwodowa z uwagi na znaczne obciążenie cieplne hamulców również zakłócałaby ocenę, jako że współczynnik tarcia uzależniony od temperatury okładzin hamulcowych zniekształciłby pomiar lub obniżyłby dokładność ipowtórzonego pomiaru. W przypadku urządzeń do pomiaru siły hamowania o małej prędkości, przy określaniu wymagań odnośnie typów samochodów, bierze się z góry pod uwagę współczynnik tarcia okładzin hamulcowych zależny od prędkości i w celu kontroli ustala się zawsze przepisy odnoszące się do badanego typu pojazdu na omawianym stanowisku. Wyniki pomia-

225

f 15 Diagnostyka samochodu

![]() rów przeprowadzanych na stanowiskach

próbnych pracujących przy różnych prędkościach są

więc rozbieżne i nie może być mowy o przepisach ogólnych.

rów przeprowadzanych na stanowiskach

próbnych pracujących przy różnych prędkościach są

więc rozbieżne i nie może być mowy o przepisach ogólnych.

Ze względu na

znaczące oddziaływanie prędkości przy pomiarze, za

nowoczesne możemy uważać tylko te urządzenia do pomiaru

siły hamowania, które dysponują prędkością

obwodową o wielkości około

Dla podniesienia współczynnika przyczepności stosuje się odpowiednie ukształtowanie rolek, jednak przy pomiarze siły hamowania nie da się uniknąć poślizgu kół. Ponieważ przypadek graniczny poślizgu należy do czynników, które przed pomiarem zwykle nie mogą być sprowadzone do tego samego poziomu (np.: stan bieżników, ciśnienie kół, zanieczyszczenie bieżników itp.), stąd pomiar nie może być wykorzystany od oceny siły hamowania odpowiadającej poślizgowi. Mimo to często zdarza się, że wzorem hamowania blokującego na drodze, gdzieniegdzie w takim charakterze wykorzystuje się stanowisko rolkowe do pomiaru sił hamowania.

Do oceny urządzenia hamującego mogą być wykorzystane jedynie krzywe charakterystyczne z sił hamowania na poszczególnych kołach w funkcji siły na pedale (w przypadku hamulców pneumatycznych wysterowane ciśnienie) (rys. 203). Wymagania ogólne mogą

Rys. 203. Wykres siły hamowania 226

spełniąc tylko te stanowiska, które poza układem sygnalizacji, nie-zbędnym do oceny sił hamowania i na pedale, określają wspomniane charakterystyki.

Krzywe sił hamowania określają pary wartości sił hamowa-nia i siły na pedale, wykazują również charakterystyczne usterki hamulców. Jeśli np. według przepisów dla badanego samochodu sile 20 daN na pedale odpowiada siła hamowania 240 daN, to krzy-wa 1 przedstawiona na rysunku 204 wskazuje na brak usterki, zaś

Rys. 204. Wykres siły hamowania odpowiadającej hamulcom

nieuszkodzonym i uszkodzonym

1 nieuszkodzony, 2 siła hamowania mniejsza od wymaganej, 3 owalny bąben hamulcowy, i powolne odpuszczanie układu hamulcowego

krzywa 2 na siłę hamowania mniejszą od dopuszczalnej. Charakterystyczne zniekształcenie powoduje owalizacja bębna hamulcowego, a periodyczna zmienność siły między okładziną hamulcową i bębnem hamulcowym powoduje falistość krzywych 3 odpowiadających hamowaniu i odpuszczaniu. Można również stwierdzić podobne

227

odpuszczanie układu hamulcowego 4, w tym bowiem przypadku przyj zmniejszaniu siły na pedale do pewnej wartośd siła hamowania nie ulega zmianie i w ten sposób przy odpuszczaniu charakterystyka przebiega znacznie wyżej niż przy hamowaniu.

Z charakterystyk powyższych można stwierdzić, że przy pomiarze poślizg kół jest zwykle nieunikniony. Z tego względu dla za-

Rys. 205. Rozkład wewnętrzny urządzenia rolkowego do pomiaru siły hamowania

Rys. 206. Urządzenie rolkowe do pomiaru siły hamowania zamocowane na obrzeżu kanału montażowego

228

istnieje możliwość wykonania niezbędnego zabiegu oraz natychmiastowego sprawdzenia wpływu regulacji hamulców na ich pracą.

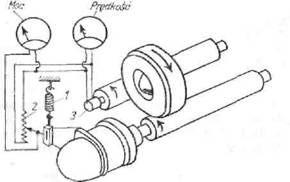

Poza omówionymi stanowiskami pomiarowymi rolkowymi do pomiaru skuteczności hamowania przy małych prędkościach wykonywane są również stanowiska pomiarowe stosowane do pomiaru przy. dużych prędkościach. Do tej grupy należy stanowisko próbne Kleinsorge (rys. 207), składające się z 4 niezależnych zestawów rolkowych z możliwością wzajemnego sprzężenia.za pośrednictwem wału 1, sprzęgieł 2 i skrzyni biegów z kołami zębatymi. Masa pojazdu hamowanego na drodze zastąpiona jest masami 4 przymocowanymi do rolek. Dzięki temu rozwiązaniu samochód zachowuje się na stanowisku pomiarowym w sposób podobny, jak przy próbie hamowania na drodze.

Przed pomiarem zestawy

rolek łączy się ze sobą za pośrednictwem

sprzęgieł, a koła zamachowe rozpędza się silnikiem

samochodu na ogół do prędkości

Pozornie pomiar ten jest bardziej zbliżony do rzeczywistego procesu hamowania, mimo to stanowiska pomiarowe o dużej prędkości nie znalazły praktycznego zastosowania z uwagi na znacznie większy czas pomiaru i wyższą cenę urządzenia. Na wzmiankę zasługuje tu fakt, iż z uwagi na poprzeczne i podłużne połączenia osiowe omawiane stanowiska pomiarowe wymagają zastosowania bez-stopniowej regulacji rozstawu osi, a przed pomiarem każdorazowego ustawienia stosownie do wymiarów badanego typu samochodu.

5.2. POMIAR MOCY NA STANOWISKU ROLKOWYM

- ** Moc silników może być oceniana na hamowni po wymontowaniu lub na stanowisku rolkowym bez wymontowywania. Obie metody pomiarowe w praktyce pozwalają na określenie podstawowych charakterystyk silnika, jednak w żadnym, razie nie można ich uważać za równowartościowe. Chociaż wspomniane metody pomiarowe są na ogół znane, warto jednak przeprowadzić bardziej szczegółowe zbadanie roli technologii zarówno przy stanowisku pomiarowym silnikowym jak i pojazdowym.

Na stanowisku silnikowym silnik może być badany jako oddzielny zespół i pomiędzy urządzeniem kontrolnym a badanym zespołem nie ma żadnej części konstrukcyjnej powodującej straty. Połączenie abstrahując od zastosowanego sprzęgła jest więc bezpośrednie i bez strat. Warunki wstępne niezbędne do pracy silnika, chłodzenie, zasilanie w paliwo, chłodzenie oleju itp. należy wówczas

230

![]() Zasada

działania stanowiska pomiarowego rolkowego do pomiaru mocy jest

identyczna jak stanowiska silnikowego, jednak silnik jest połączony

z urządzeniem pomiarowym w sposób pośredni (rys. 208). Samochód

najeżdża kołami napędzanymi na parę rolek

połączonych ze stanowiskiem hamulcowym usytuowanym pod powierzchnią

ziemi. Przenoszenie mocy jest 'pośrednie, jako że wynik pomiaru jest

zmieniony stratami, powstającymi na skutek połączenia skrzynki

biegów, tylnego mostu i 'kół z rolką. Ponieważ pomiar zaleca

się przeprowadzać zwykle na przełożeniu bezpośrednim,

to straty spowodowane skrzynką biegów mogą być praktycznie

pominięte. Również straty spowodowane przez tylny most, choć

większe od poprzednich, są nieznaczne. W najgorszym przypadku straty

te nie przekraczają 23% mocy przenoszonej.

Zasada

działania stanowiska pomiarowego rolkowego do pomiaru mocy jest

identyczna jak stanowiska silnikowego, jednak silnik jest połączony

z urządzeniem pomiarowym w sposób pośredni (rys. 208). Samochód

najeżdża kołami napędzanymi na parę rolek

połączonych ze stanowiskiem hamulcowym usytuowanym pod powierzchnią

ziemi. Przenoszenie mocy jest 'pośrednie, jako że wynik pomiaru jest

zmieniony stratami, powstającymi na skutek połączenia skrzynki

biegów, tylnego mostu i 'kół z rolką. Ponieważ pomiar zaleca

się przeprowadzać zwykle na przełożeniu bezpośrednim,

to straty spowodowane skrzynką biegów mogą być praktycznie

pominięte. Również straty spowodowane przez tylny most, choć

większe od poprzednich, są nieznaczne. W najgorszym przypadku straty

te nie przekraczają 23% mocy przenoszonej.

Straty na skutek ugięcia i poślizgu wynikające ze styku rolki z kołem, zależnie od okoliczności, dochodzą do 1520% mocy przenoszonej. Szczególnie w przypadku samochodów z napędem na koła przednie oddziaływanie to jest znaczne z uwagi na geometrię kół kierowanych.

Straty na skutek ugięcia zależą przede wszystkim od ciśnienia powietrza w oponach, przy czym niebezpieczne są ciśnienia mniejsze od nominalnych. Ponieważ przez zwiększenie ciśnienia powietrza można w znacznym stopniu obniżyć oddziaływanie ugięcia, to niektóre fabryki zalecają, aby ciśnienie powietrza w oponach zwiększyć przed pomiarem w przypadku samochodów osobowych o 50%, a w przypadku samochodów ciężarowych o 30%. W ten sposób straty powstające na kołach, zależnie od średnicy rolek, mogą być obniżone do 815%, jednak całkowite ich wyeliminowanie jest niemożliwe. Przed pomiarem należy więc w każdym przypadku zbadać ciśnienie w ogumieniu.

Drugim istotnym czynnikiem strat na skutek ugięcia jest średnica rolki. Promień krzywizny małowymiarowych rolek stosowanych często w celu obniżenia kosztów produkcyjnych, w sposób istotny odbiega od nieskończenie wielkiego promienia krzywizny płaskiej drogi i tym samym ulega zmianie odkształcenie powstające w punkcie styku koła.

Ogólnie więc

należy liczyć się ze stratami tym większymi, im mniejsza

jest rolka. Obniżenie tak rozumianego ugięcia napotyka jednak

trudności o charakterze konstrukcyjnym. Średnica rolki może

być zwiększona do pewnej granicy (ok.

Stanowisko pomiarowe rolkowe nie może być więc uznane za urządzenie mierzące wartości absolutne, bowiem z punktu wi-

232

dzenia badania silnika przeznaczenie stanowiska w istotny sposób od-biega od stanowiska hamulcowego silnikowego. Mimo to stanowisko to nadaje się .do wykrywania usterek, oceny stanu technicznego, określenia wyników regulacji lub oceny pojazdu 'po naprawie, w stopniu znacznie większym niż jakiekolwiek inne urządzenie.

|

|

Rys. 209. Kształtowanie się względnych kosztów produkcyjnych stanowisk rolkowych do pomiaru mocy w funkcji średnicy rolki

Straty dodatkowe, czyli parametry samochodu wymagane przy pomiarze, można określić z wyniku pomiaru większej ilości samochodów tego samego typu i znajdujących się w idealnym stanie. Zmierzone wartości zawierają naturalnie również straty, stąd dane katalogowe dotyczące mocy i zużycia jednostkowego paliwa nie mogą być bezpośrednio wykorzystane.

Stanowiska pomiarowe rolkowe do pomiaru mocy wykonywane są w wielu różnych odmianach. Jako urządzenie hamujące sto-

|

|

![]() Rys. 210.

Stanowisko rolkowe do pomiaru mocy z hamulcem ciernym (Łaycock)

Rys. 210.

Stanowisko rolkowe do pomiaru mocy z hamulcem ciernym (Łaycock)

233

'

suje się zarówno

hamulce hydrauliczne* jak i elektryczne, a nawet

w przypadku wielu typów pojazdów powrócono do hamulców cier

nych. Jako ciekawostkę pokazano stanowisko pomiarowe rolkowe

Laycock' do pomiaru mocy (rys. 210), które' obciążenie

silnika reali

zuje hamulcem tarczowym 1 rozpowszechnionym również w samo

chodach. Szczęki hamulcowe 2 uruchamiane są systemem pneuma

tycznym 4 przez włączenie dźwigni wyrównania siły 3.

W celu

zmniejszenia szkodliwych oddziaływań ciepła tarcia z jednej stro

ny tarczę hamulcową ukształtowano jak wentylator promieniowy

z drugiej strony instrukcja obsługi określa dopuszczalny maksymal

ny czas trwania obciążenia w przypadku różnych mocy. Warto jesz

cze wspomnieć, że górna dopuszczalna granica temperatury na tar

czach wynosi

cieplnej tarcze przymocowano do wału za pośrednictwem specjalnego

łożyska. i

Ciekawe rozwiązanie stanowiska hamulcowego opracowała duńska firma H. P. Andersen (rys. 2ll) umieszczając hamulec hy-

Rys. 211. Stanowisko rolkowe HPA do pomiaru mocy

drauliczny wewnątrz pierwszej rolki. W ten sposób koło samochodu właściwie obraca obudowę hamulca hydraulicznego, a ilość wody przeznaczona do odprowadzenia ciepła jest dla każdej obracającej się części hamulca silnikowego znana i wpływa oraz wypływa prze* końce 3, 4 nieruchomej rury osiowej 2, przekazując swoje ciepło w wy-

234

miennikach ciepła 5. Ponieważ rurą zawierająca wewnętrzny układ łopatkowy jest ułożyskowana, moment reakcji mierzy się na końcu wału 6 wystającego z łożyska.

Podobnie jak na tym stanowisku również w przypadku więk-szości podobnych układów hydraulicznych moc hamowania regulowana jest napełnieniem wodą hamulca a więc grubością tworzą-cego się tu pierścienia wodnego. Dla uniknięcia zakłócających wpływów zewnętrznych (np. wahania ciśnienia wody w sieci), w przypadku tego rodzaju rozwiązania regulacji, należy stosować zawsze system wodny zamknięty, a więc wymienniki ciepła są tu niczbęd-ne. Powstające ciepło unosi ze sobą woda chłodząca płynąca w obwodzie zewnętrznym i wahanie ciśnienia sieciowego nie wywołuje już zakłóceń. Układ podwójnej sieci wodnej przedstawia rysunek 212. Obciążenie hamulca hydraulicznego 9 lub ilość wody znajdującej się

Rys. 212.

Podwójny układ wodny hamulca hydraulicznego

Rys. 212.

Podwójny układ wodny hamulca hydraulicznego

![]() w

wewnętrznym układzie zamkniętym, może być regulowana

zawora-jmi wlot owymi 2 i wylotowymi 3 uruchamianymi elektrycznie. Woda

[krążąca przepływa przez wymienniki ciepła 4,

w

wewnętrznym układzie zamkniętym, może być regulowana

zawora-jmi wlot owymi 2 i wylotowymi 3 uruchamianymi elektrycznie. Woda

[krążąca przepływa przez wymienniki ciepła 4,

Zakres pomiaru na stanowisku określony jest zawsze charakterystyką wbudowanego układu hamulcowego (rys. 213). Jeśli np.

235

stanowisko próbne wyposażone jest w hamulec hydrauliczny, to na urządzeniu mogą być badane takie samochody, dla których krzywa mocy silnika przeliczonej dla prędkości obwodowej koła nie przekracza zakresu działania hamulca hydraulicznego. Zakres ten ogranicza charakterystyka obciążenia całkowitego 2 i minimalnego Z ha-

|

|

Rys. 213. Krzywa charakterystyki i dopuszczalny zakres pracy hamulca hydraulicznego

mulca hydraulicznego, ponadto największą moc dopuszczalną 3 w aspekcie obciążenia cieplnego, jak również największe obroty 4 wynikające z charakterystyk wytrzymałościowych. Chociaż charakterystyka hamulców elektrycznych odbiega od omówionych, to jednak w tym przypadku zakres działania ograniczają podobne czynniki.

Na stanowiskach pomiarowych rolkowych do pomiaru mocy, bezpośrednie określanie mocy może być zrealizowane za pomocą ob-

Rys. 214. Bezpośredni pomiar mocy metodą elektryczną 236

wodu prądu

elektrycznego w sposób szczególnie prosty (rys. 214). W

rozwiązaniu tym pomiar siły, niezbędny do oceny momentu reakcyj

nego, przeprowadzany jest dynamometrem sprężynowym 1 połączo

nym z dźwignią przymocowaną do urządzenia hamulcowego.

Dźwig

nia uruchamia równocześnie czujnik ślizgowy potencjometru 2 obwo

du prądowego mierzącego, proporcjonalnie do wielkości siły

odpo-

wiadającej momentowi reakcyjnemu. Potencjometr ten połączony

jest

z prądnicą tachometru 3 prędkościomierza,

podłączonego do wału rol-

ki, i w ten sposób na dowolnym odcinku opornika potencjometru po-

jawia się spadek napięcia zależny od prędkości

(obrotów). Jeśli na-

stępnie napięcie częściowe proporcjonalne do momentu

reakcyjne

go zdjęte

czujnikiem ślizgowym wprowadzimy do przyrządu, to

odchylenie wskazówki będzie proporcjonalne do iloczynu momentu

i obrotów, czyli, w przypadku zastosowania odpowiedniej skali, do

piierzonej mocy.

Szczególną zaletą tego rozwiązania jest prostota legalizacji. W przypadku gdy do biegunów potencjometru dynamometrycznego, umieszczonego na końcu dźwigni o długości Tc urządzenia hamulco-wego, przyłożymy ze źródła prądu z regulacją napięcie spełniające warunek n = 716,2/fc, to siła obciążająca dynamometr musi się zgodzić z mocą określoną przez wskaźnik mocy. Ponieważ napięcie legalizacyjne wskazuje szybkościomierz, wartość odpowiadająca omówionemu warunkowi musi być osobno zaznaczona na skali przyrządu.

Przy legalizacji po ustawieniu wymaganego napięcia na dźwigni o długości identycznej jak dźwigni dynamometrycznej hamulca, wytwarzamy dynamometrem moment. W przypadku braku usterki przyrząd do pomiaru mocy powinien zawsze wskazać moc w kW odpowiadającą wartości (daN) wskazanej przez dynamometr.

W nowszych urządzeniach rolę hamulca hydraulicznego coraz bardziej przejmuje na siebie układ hamulcowy elektryczny. Tendencja ta tłumaczy się tym, że zaprogramowane sterowanie hamulców elektrycznych jest znacznie prostsze niż w układach hydraulicznych, co jest szczególnie istotne, jako że wraz z rozwojem elementów automatyki w chwili obecnej może już być zrealizowany każdy program w sposób stosunkowo prosty.

5.3. KONTROLA PRZYSPIESZENIA SAMOCHODU

Wielu spośród właścicieli samochodów ocenia jakość silnika na podstawie przyspieszenia pojazdu osiąganego w przypadku całkowitego naciśnięcia pedału przyspieszania. Tego rodzaju badanie choć dyskusyjne gdy chodzi o określenie jakości silnika niewątpliwie ma swoje znaczenie polegające na tym, że w przypadku jakie-

237

goś określonego typu samochodu

większe przyspieszenie średnie można uzyskać tylko przy

większej mocy. Bodźcem do przeprowadzania badania jest ponadto fakt,

iż fabryki samochodów wśród danych typowych podają zwykle czas

przyspieszenia niezbędny do osiągnięcia prędkości 80

lub

Pomiar charakterystyk przyspieszeniowych przeznaczony jest zatem nie do oceny ekonomiczności silnika, lecz jego mocy i to metodami prostymi. Tego rodzaju kontrola silników gaźnikowych jest szczególnie ważna, ponieważ działanie układu wzbogacającego mieszankę, wbudowanego do gaźnika, można oceniać jedynie przy pełnym obciążeniu. W pewnym stopniu dotyczy to również regulacji zapłonu, jako że pomiar przyspieszenia dostarcza również informacji odnośnie wyprzedzenia zapłonu i właściwej prący regulatora odśrodkowego.

Na drodze, ze względu na zewnętrzne czynniki zakłócające, przeprowadzenie jednoznacznego pomiaru przyspieszenia jest niezwykle trudne. Podstawowym warunkiem pomiaru jest bowiem droga całkowicie pozioma i prosta, sucha nawierzchnia w idealnym stanie, bezwietrzna pogoda, zmiana biegów przeprowadzana przy określonych obrotach silnika itd. Oczywiście warunki te nie wszędzie są zapewnione i pomiar w warunkach ruchu drogowego rzadko można przeprowadzić w sposób jednoznaczny. Pomiar ten, wobec szerokiego rozpowszechnienia stanowisk pomiarowych rolkowych, przeniesiono z drogi na stanowisko. Nie ma potrzeby wyliczania zalet specjalnego stanowiska stosowanego do kontroli przyspieszenia samochodu, które dysponuje walorami wszelkich innych urządzeń rolkowych, pozwala ponadto na obniżenie czasochłonności pomiaru stanowiskowego przyspieszenia w porównaniu z jakimkolwiek innym pomiarem mocy.

Przy pomiarze stanowiskowym przyspieszenia należy zapewnić zastąpienie oporów toczenia i powietrza jak również przyspieszanej masy pojazdu. Instalacje stanowiska częściowo są takie same jak urządzenia miernika mocy, ponieważ opory ruchu samochodu zastępuje regulowany hamulec hydrauliczny, ewentualnie elektryczny. Natomiast przyspieszana masa samochodu może być zastąpiona jednym lub kilkoma kołami zamachowymi połączonymi z rolkami i mającymi dostatecznie wielką bezwładność biegunową masy. Poprzez dobór obu tych obciążeń możną osiągnąć to, że samochód przy

238

przyspieszaniu na stanowisku będzie się zachowywał tak samo jak podczas próby drogowej.

O ile pragniemy dokładnie skopiować przyspieszenie drogowe wszystkich typów samochodów, to na stanowisku należy również, przy ciągłej regulacji oporów ruchu, zmieniać bezwładność masy od-noszoną do obwodu rolki a więc wielkość masy kół zamachowych odpowiednio do ciężaru samochodu. Nie jest to zadanie niewykonalne, w każdym jednak razie zwiększa koszty produkcyjne stanowiska.

|

|

|

Rys. 215. Stanowisko pomiarowe do pomiaru przyspieszenia samochodu (Bosch) |

|

239 |

Pomiary występujące przy wykrywaniu usterek i wykonywaniu zabiegów obsługowych praktycznie mogą być zrealizowane również z jednym kołem zamachowym z tym, że w takim przypadku przepisy dotyczące badania nie mogą się opierać na danych fa-brycznych, dotyczących przyspieszenia samochodu, lecz na wielkoś-ciach uprzednio zmierzonych na stanowisku. Nie wywiera to w ogó-le wpływu na jakość pomiaru, natomiast stanowi istotną różnicę w

kosztach wykonania stanowiska. Jeśli stanowisko pomiarowe do pomiaru przyspieszenia będzie mieć możliwość oddzielenia kół zamachowych, to przekształci się ono na wskaźnik rolkowy mocy. Ponieważ niezbędne do tego sprzęgło nie wymaga większych nakładów kosztów, większość urządzeń wykonywana jest w taki właśnie sposób.

Uproszczone stanowisko pomiarowe do pomiaru przyspieszenia z jednym kołem zamachowym omówimy na przykładzie stanowiska Bosch (rys. 215). Samochód obciążamy hamulcem hydraulicznym i kołem zamachowym z tym, że masa koła nie może ulegać zmianie, natomiast obciążenie hamulca wodnego może być regulowane bezstopniowo wyłącznikami zdalnego, elektrycznego sterowania zaworów 1. Czas przyspieszenia mierzony jest sekundomierzem elektrycznym 2, zaś droga przebyta w okresie przyspieszenia licznikiem elektrycznym 3 sterowanym przez sygnalizator umieszczony na rolkach. Wyznaczanie krzywej przyspieszenia rozwiązano w sposób niezwykle prosty. W tym celu w jednostce przyrządowej umieszczono tachograf o sterowaniu mechanicznym 4, utrwalający całą próbę na wykresie biegunowym. Stanowisko nie zostało wyposażone w instalacje do pomiaru mocy i z tego względu stosowane jest wyłącznie do pomiaru przyspieszeń, ewentualnie do pomiarów zużycia paliwa. Naturalnie w tym ostatnim przypadku potrzebna jest oddzielna instalacja do pomiaru zużycia paliwa.

Minimalnym

nakładem kosztów stanowisko pomiarowe można przystosować do

wykonywania podwójnego zadania (rysunki 216<z, b). W tyrn przypadku

dźwignia 3 hamulca hydraulicznego 1 zaopatrzona jest w dynamometr

|

|

Kys. 216a. Stanowisko pomiarowe kombinowane do pomiaru mocy i przyspieszenia (Bosch)

240

chogeneratora 5 zapewniono napięcie zależne od obrotów, niezbędne przy pomiarze elektrycznym mocy. Hamulec hydrauliczny dysponuje opisanym już wcześniej podwójnym układem wodnym wraz z niezbędnymi wymiennikami ciepła 2. Przy pomiarze przyspieszenia koło

|

|

Rys. 216b. Tablica wskaźnikowa stanowiska pomiarowego kombinowanego do pomiaru .mocy i przyspieszenia

|

|

Rys. 217. Stanowisko pomiarowe do pomiaru przyspieszenia ze zmiennymi masami kół zamachowych

241

18 Diagnostyka samochodu

![]() zamachowe 8

usytuowane po drugiej stronie stanowiska jest połączone z rolkami 7',

natomiast jeśli urządzenie stosowane jest do pomiaru mocy,

wówczas koło zamachowe odłączane jest sprzęgłem

elektromagnetycznym.

zamachowe 8

usytuowane po drugiej stronie stanowiska jest połączone z rolkami 7',

natomiast jeśli urządzenie stosowane jest do pomiaru mocy,

wówczas koło zamachowe odłączane jest sprzęgłem

elektromagnetycznym.

Dla rozszerzenia granic pomiaru wykonuje się również stanowiska na których umieszcza się kilka mas o różnych biegunowych momentach bezwładności (rys. 217). Mogą one być łączone lub rozdzielane z rolkami za pomocą sprzęgieł. Można w ten sposób osiągnąć to, że przy pomiarze należy zawsze przyspieszać masę odpowiadającą masie samochodu. Wadą tego rozwiązania jest to, że sprzęgła, dynamicznie wyważane koła zamachowe i ich ułożyskowania podrażają koszt stanowiska. Z tego względu stanowiska uniwersalne do pomiaru

Rys. 218. Stanowisko pomiarowe do pomiaru przyspieszenia z hamulcem elektrycznym

242

![]() dane praktyczne można wykazać,

że oddziaływanie na koszty wynikające z obniżenia

żywotności na skutek niewłaściwego stanu technicznego lub

nieodpowiedniej regulacji jest znacznie większe, niż z powodu

wynikającego stąd nadmiernego zużycia paliwa.

dane praktyczne można wykazać,

że oddziaływanie na koszty wynikające z obniżenia

żywotności na skutek niewłaściwego stanu technicznego lub

nieodpowiedniej regulacji jest znacznie większe, niż z powodu

wynikającego stąd nadmiernego zużycia paliwa.

Na ogół zużycie paliwa mierzy się z dwóch powodów:

w celu ustalenia mnożników trasowych,

w celu dokonania kontroli stanu technicznego samochodu lub efektywności zabiegów regulacyjnych.

Przez mnożnik trasowy rozumiemy liczbę określającą stopień, w jakim obciążenie samochodu na danej trasie odbiega od wartości średniej. Liczba ta stosowana jest przez przedsiębiorstwa komunikacyjne do obliczania zużycia paliwa.

Pomiar w celu ustalenia mnożnika trasowego może być przeprowadzony jedynie z pojazdem znajdującym się w przeciętnym stanie technicznym, przy czym pojazd nowy i znajdujący się w bardzo złym stanie nie może wchodzić w rachubę. Stosownie do rzeczywistych warunków pracy samochód jest wielokrotnie prowadzony po kontrolowanej trasie i podczas jazdy dokonywany jest pomiar zużycia paliwa na poszczególnych odcinkach lub na całej trasie. Z tego względu pomiar może być przeprowadzony jodynie na trasie badanej, a zmiana warunków eksploatacji sprawia, że uzyskany wynik pomiaru staje się nieprzydatny.

Do nowoczesnego pomiaru może być zastosowane urządzenie wmontowane do samochodu i określające dokładnie w czasie jazdy ilość zużytego paliwa. W występującym w praktyce zakresie zużycia paliwa odniesionego do jednostki czasu (120 l/h) dokładność pomiaru wynosi co najmniej 2%.

Pomiar zużycia paliwa stosowany do określenia stanu technicznego samochodu, skuteczności zabiegu regulacyjnego lub jakości naprawy opiera się na wymaganiach zupełnie odbiegających od poprzednio omawianych. Pomiar drogowy nie daje wiarygodnego i dostatecznie dokładnego wyniku, ponieważ na zużycie paliwa wywiera wpływ poziom zawodowy kierowcy, charakter i stan badanej trasy, ruch drogowy, warunki atmosferyczne, obciążenie pojazdu, wreszcie średnia prędkość w okresie pomiaru. Wymienione czynnika zewnętrzne zmieniają wynik pomiaru niemal w sposób dowolny, toteż jest rzeczą niemożliwą stworzenie w okresie badania warunków zawsze identycznych. Błąd pomiaru można by ograniczyć jedynie uśrednianiem większej ilości wyników pomiarowych, jednak w ramach czynności eksploatacyjnych wykonywanych według określonego programu technologicznego brak jest ku temu możliwości.

W razie braku odpowiednich instalacji zużycie paliwa mierzy się w ten sposób, że do naczynia pomiarowego połączonego z silnikiem wlewa się paliwo w określonej ilości i jedzie się samochodem trasą o określonej długości. Przy końcu pomiaru sprawdza się ilość pozostałego paliwa i część zużytą odnosi się do wielkości przejecha-

244

kościach samochodu) i obciążeniach silnika i w ten sposób wynik pomiaru odpowiada średniej dla pewnego zakresu obrotów i obciążeń. Oczywiście do ciągłego określania zmian byłoby potrzebne jakieś urządzenie rejestrujące. Jednak w chwili obecnej nie dysponujemy takim urządzeniem.

Z uwagi na znaczną czasochłonność i niedokładność pomiaru zużycia paliwa zakłady usługowe chętnie z niego rezygnują. Jeśli np. w celu sprawdzenia prawidłowości regulacji silnika przeprowadza się pomiar zużycia paliwa, to w przypadku ewentualnego niekorzystnego wyniku dokonuje się powtórnej regulacji, jednak pomiaru już się nie powtarza. Obecnie w większości przypadków z podobnych przyczyn nde wykonuje się pomiaru zużycia paliwa w ramach diagnostyki, po pracach kontrolnych, przy przeglądach obsługowych, a nawet po naprawie głównej. Mimo tego, że rezygnacja z pomiaru jest uzasadniona, tego rodzaju sytuacja nie może być uważana za zadowalającą.

Nowoczesne wymagania pomiaru zużycia paliwa mogą być spełnione tylko przez taką metodę, która niezależnie od warunków atmosferycznych i okoliczności umożliwia dokonanie oceny silnika zawsze przy identycznych obciążeniach i która pozwala na dokładne zaprojektowanie wymaganego czasu technologicznego. Zużycie paliwa w 1/100 km uzależnione jest od chwilowych wartości momentu Me niezbędnego do pokonania oporów jazdy i jednostkowego zużycia g odpowiadającego danemu stanowi eksploatacyjnemu.

![]()

Przekładnia mostu tylnego ih i skrzynki biegów iv, średnica dynamiczna koła Dd, jak również gęstość paliwa yt w danych warunkach mogą być uważane jako stałe. Z dotychczasowych wywodów wynika, że jednoznaczny obraz w zakresie jednostkowego zużycia paliwa uzależnionego od sprawności silnika można uzyskać wówczas, gdy przy pomiarze obciążamy silnik zmiennym momentem według jednoznacznej i w każdym momencie powtarzalnej charakterystyki.

Do przeprowadzenia szybkiego pomiaru najbardziej korzystne jest stanowisko pomiarowe rolkowe. Ponieważ charakter zmienności oporów jazdy wyrażonych momentem jest kwadratowy, najbardziej odpowiednim układem obciążającym jest hamulec wirowy wodny i hamulec wirowy powietrzny. Pomiar może być przeprowadzony w prosty sposób zarówno wówczas, gdy obciążenie stanowiska nie może być regulowane bezstopniowo, jak i wówczas, gdy tego rodzaju możliwość istnieje.

Przeprowadzenie pomiaru w bardzo prosty sposób umożliwia stanowisko do badania zużycia paliwa z hamulcem wirowym powietrznym produkcji krajowej AFP-2 (rys. 220). W przypadku tego

246

|

|

urządzenia moment

obciążający niezbędny do pomiaru wytwarzany jest przez

hamulec powietrzny wirowy o wielkości odpowiadającej typowi

badanego, samochodu który w tym celu należy mocować do wału

rolki. Pomiar przebiega na odcinku 100 lub

Rys. 220. Stanowisko do pomiaru zużycia paliwa przez samochód

Zużycie paliwa oceniane jest za pomocą

zamkniętego układu menzurek w celu utrzymania ciśnienia zasilania

(rys. 221). Paliwo dostarczane pompą

zasilającą przed pomiarem

dostaje się bezpośrednio do silnika. Jednak w okresie pomiaru zamykamy zawór 1

: i wówczas paliwo zużywane przez silnik dostarczane jest z menzurki !

pomiarowej 3, przy chwilowym położeniu zaworu 2. Na skutek

od-I działywania stałego ciśnienia zasilania zużyta

ilość paliwa jest natychmiast

uzupełniana, lecz nie bezpośrednio do menzurki pomiarowej, lecz do

usytuowanego nad nią zbiornika wyrównawczego 4. Jeśli j na

początku pomiaru zawór elektryczny do zmiany granic pomiaru !

przekręcimy w kierunku stosowanej do pomiaru menzurki 5 i po przejechaniu

dokładnie 100 lub

Jak widać podczas pomiaru lub przed pomiarem osoba prowadząca badanie nie wykonuje żadnej czynności związanej z obliczaniem lub ustawianiem stanowiska, a nawet bez zmiany położenia

247

|

|

Rys. 221. Schemat urządzenia do pomiaru zużycia paliwa

hamulca powietrznego wirowego w ogóle nie ma możliwości dokonania zmiany momentu obciążającego. Przygotowanie i wykonanie kontroli ogranicza się do połączenia przewodów paliwowych, napełnienia układu pomiarowego, ustawienia wymaganej prędkości i wspomnianego już przekręcania zaworu.

Największą zaletą pomiaru zużycia paliwa na stanowisku rolkowym jest to, że pomiar przeprowadzany jest zawsze w identycznych warunkach, a więc kolejno po sobie przeprowadzane pomiary są porównywalne, mogą być realizowane niezależnie od warunków

|

|

Rys. 222. Krzywa graniczna zużycia stasowana do oceny zużycia paliwa przez samochód

248

![]() atmosferyeznych

i wreszcie powstaje możliwość zdjęcia charaktery-styki

zużycia paliwa w funkcji prędkości samochodu.

atmosferyeznych

i wreszcie powstaje możliwość zdjęcia charaktery-styki

zużycia paliwa w funkcji prędkości samochodu.

Wyniki pomiarów w przypadku samochodów różnego typu oceniane są za pośrednictwem krzywych granicznych wskazujących na największe dopuszczalne zużycie (rys. 222). Jeżeli wartości pomia-rowe zużycia znajdą się wszędzie pod tą krzywą, to samochód jest w porządku, natomiast o ile zmierzona przy jakiejkolwiek prędkości wartość znajdzie się nad krzywą, to stan silnika lub regulacja jest niewłaściwa.

Krzywe graniczne zużycia tworzy się przez wykorzystanie krzywych jednostkowego zużycia paliwa odniesionych do całego za-kresu pracy silnika oraz charakterystyki momenitu obciążającego M<5

|

|

|

|

stosowanej przy pomiarach samochodu danego typu (rys. 223). Jeśli krzywą momentu obciążającego wrysujemy do wykresu zużycia jed-nostkowego, to krzywa Mt w wielu miejscach przetnie krzywe g =

Rys. 223. Określenie jednostkowych zużyć paliwa odpowiadających obciążeniom hamulca wirowego powietrznego

249

= const. Punkty przecięcia pozwalają na uzyskanie krzywej zużycia paliwa odpowiadającego momentom Mt badanego silnika. Następnie wykorzystując poznaną wcześniej zależność należy obliczyć wartość K odpowiadającą danym samochodom, po czym należy utworzyć iloczyn B = MtgK(2) z momentu oraz par wartości zużycia jednostkowego odpowiadających różnym prędkościom. Ponieważ do określe-

|

|

.-

Rys. 224. Konstrukcja krzywej charakterystyki zużycia paliwa

nia wartości granicznych stosuje się zwykle nowy silnik lub wykresy hamowniane silników, to przy ocenie jakości samochodów znajdujących się w przeciętnym stanie w celu uwzględnienia zużycia dopuszczalnego d strat skrzynki biegów lub mechanizmu różnicowego określone w taki sposób wartości należy zwiększyć o ok. 15 -20%.

Znaczenie stanowiskowego pomiaru zużycia paliwa jest dziś wszędzie doceniane i z tego względu nie tylko stanowiska rolkowe do pomiaru mocy, lecz w większości przypadków również stanowiska do pomiaru przyspieszeń są wyposażane w urządzenie do pomiaru

|

|

|

Rys. 225. Schemat urządzenia do pomiaru zużycia paliwa na stanowisku do pomiaru mocy (Bosch) |

250

zużycia paliwa. W celu zmniejszenia czasu

pomiaru i wyeliminowania błędu subiektywnego czyni się próby

zautomatyzowania pomiaru. Spośród wielu możliwych rozwiązań

ograniczymy się do omówienia instalacji do pomiaru zużycia paliwa na

stanowisku do pomiaru mocy firmy Bosch (rys. 225). Urządzenie może

znajdować się w trzech różnych stanach roboczych: stan przed

pomiarem, pomiar i napełnianie. Przed pomiarem sterowany elektrycznie

zawór 3 między zbiornikiem paliwa

Przy pomiarze dolny

zawór 3 jest zamknięty, zaś górny zawór 6 jest otwarty

i w ten sposób paliwo potrzebne do pracy silnika wydostaje się z probówki

pomiarowej. Gdy na skutek pracy silnika poziom paliwa zaczyna opadać,

pływak 7 za pośrednictwem przekaźnika 8 sterowanego

czujnikiem uruchamia przyrząd do wskazywania drogi przejazdu

połączony z rolką. Po przebyciu

|

|

|

Rys. 226. Przyrząd tranzystorowy do pomiaru zużycia paliwa |

|

251 |

Ponieważ probówka ma podziałkę w cm', ilość zużytego paliwa wyrażona w cm3 podaje zużycie w 1/100 km. Przy napełnianiu uruchamiamy pompę elektryczną 9, która napełnia probówkę. Po osiągnięciu górnego poziomu praca pompy zostaje przerwana przez przekaźnik sterowany pływakiem. Do określania mnożników traso-wych, przeprowadzania badań różnych samochodów, jak również rea-

lizacji pomiarów zużycia paliwa w zakładach o ograniczonych środkach materialnych, stosowane jest urządzenie tranzystorowe produkcji węgierskiej typu EtfF (rys. 226). Najważniejszą częścią urządzenia jest dokładnie pasowany pierścień pomiarowy (rys. 227,2), który przy pomiarze przesuwa się za pośrednictwem zaworów elektrycznych podwójnego działania 2, 3 usytuowanych po obu stronach cy-

Rys. 227. Schemat przyrządu tranzystorowego do pomiaru zużycia paliwa

lindra. Jeśli zawór 2 związany jest otworem wlotowym z jedną stroną tłoka, to druga jego strona jest zawsze związana z otworem wylotowym. Przy końcu suwu tłok zwiera zderzak kontaktowy 4 i za pośrednictwem obwodu tranzystorowego zmienia położenie obu zaworów tak, że otwory wlotowy i wylotowy są związane z przeciwnymi stronami tłoka.

Ciągły przepływ paliwa utrzymuje więc tłok w ruchu zmiennym i równocześnie licznik elektryczny podłączony do obwodu tranzystorowego co drugi suw rejestruje zużyte 10 cm3 paliwa.

Instalacje do pomiaru zużycia paliwa podobne do opisanych pozwalają na pomiar jedynie na odcinku drogi o znanej a więc uprzednio zmierzonej długości. Stanowi to poważne utrudnienie szczególnie przy pomiarach w mieście. Także wadą tej metody jest to, że pomiar zużycia paliwa ma charakter odcinkowy, co sprawia iż długość drogi pomiarowej nie może być w sposób dowolny zmniejszona. W przypadku opisanych urządzeń do pomiaru zużycia paliwa wady te usunięto w ten sposób, że do właściwego urządzenia podłączono przyrząd elektroniczny (rys. 228), który poza ilością paliwa mierzy również długość przebytej drogi i czas trwania pomiaru. Po-

252

Rys. 228. Przyrząd tranzystorowy do pomiaru zużycia paliwa z licznikiem elektrycznym

nieważ pomiar uruchamiany jest zawsze sygnałem sterującym położenia zwrotnego urządzenia pomiarowego, rozpoczęcie i przerwanie pomiaru nie może być źródłem błędu pomiarowego. Fakt ten, jak również pomiar drogi i czasu, stwarza możliwość zmniejszenia długości drogi pomiarowej w takim stopniu, aby przy tym rozwiązaniu na odległości 100200-metrowej można już było uzyskać jednopro-centową dokładność pomiarową.

5.5. SZYBKIE WYKRYWANIE BŁĘDÓW USTAWIENIA MECHANIZMU JEZDNEGO. STANOWISKA PRZENOŚNE

W ramach usług serwisowych wykrywanie usterek, wchodzące w zakres czynności diagnostycznych, jest zawsze oddzielone od napraw i regulacji związanych z usuwaniem usterek. Wykrywanie usterek spełnia swe zadanie wówczas, gdy przy minimalnym nakładzie czasu a więc w sposób bardzo szybki pozwoli na uzyskanie dokładnej i szczegółowej charakterystyki stanu pojazdu. Jeśli pod tym kątem będziemy oceniać np. badanie optyczne mechanizmu jezdnego, to łatwo stwierdzimy, że tę czasochłonną choć dokładną metodę byłoby trudno włączyć do zestawu szybkich badań. Badanie optyczne mechanizmu jezdnego w pierwszym rzędzie służy do wykrywania szczegółowych usterek regulacji po naprawie lub innych usterek mechanizmu jezdnego uszkodzonego.

253

Szczególnie przydatne do wykrywania usterek są tak zwane urządzenia kwalifikacyjne, za pomocą których można w sposób bardzo prosty i szybki odróżnić części konstrukcji dobre od złych. W zakresie badania mechanizmu jezdnego do tego celu może być stosowane urządzenie z płytą przesuwną (rys. 229). Działanie urządzenia z płytą przesuwną polega na tym, że przy jeździe prostoliniowej w

Rys. 229. Urządzenie do kontroli mechanizmu jezdnego z płytą przesuwaną

punkcie styku kół o właściwym pochyleniu i zbieżności wytwarza się przesuw boczny płyty zależny od parametrów ustawienia (rys. 230). Urządzenie dokonuje 'pomiaru tego przesuwu w m/km.

Przesuw boczny kół nie daje rozeznania odnośnie rzeczywistego umiejscowienia błędu ustawienia, a więc nie pozwala na stwierdzenie czy usterka dotyczy zbieżności, pochylania itd., zwracając jedynie uwagę na fakt złego ustawienia. Tym niemniej przy stosowaniu badań diagnostycznych przyrząd ma zalety technologiczne godne uwagi, ponieważ na 'podstawie wyniku pomiaru do pracochłonnego i kosztownego badania optycznego skierowywane są tylko samochody o złym ustawieniu mechanizmu jezdnego.

Przed pomiarem na urządzeniu do -kontroli mechanizmu jezdnego z płytą przesuwną ustawiamy koła kierowane samochodu w kierunku jazdy na wprost i utrzymując w tym położeniu kierownicę jedno z kół badanego układu toczymy po urządzeniu. Ponieważ płyta wierzchnia urządzenia może się przesuwać w kierunku bocz-

254

Rys. 230. Działanie urządzenia do kontroli mechanizmu jezdnego z płytą przesuwną

nym, to koło toczące się po nawierzchni przebywa drogę pomiarową bez przesuwu bocznego, natomiast koło toczące się po urządzeniu przesuwa płytę wierzchnią proporcjonalnie do przesuwu bocznego.

Przesunięcie to wykazywane jest bezpośrednio w m/km przez wskaź-

nik przekładniowy lub przez przyrząd elektryczny.

Podobne możliwości pomiarowe mają rolki przesuwne do kontroli mechanizmu! jezdnego, stosowane ma urządzeniu rolkowym,

Rys. 231. Urządzenie do kontroli mechanizmu jezdnego z rolką przesuwną

255

do pomiaru skuteczności działania hamulców (rys, 231). Urządzenie to może być właściwie uważane za instalację do pomiaru siły hamowania. Jego istota polega na tytm, że ma rolkę przesuwną w kierunku bocznym przyciskaną sprężyną do koła badanego samochodu Przy pomiarze rolki 1 urządzenia do pomiaru siły hamowania wprawiają w obrót koła, koło zaś rolkę 2 kontrolującą mechanizm jezdny Jeśli z powodu położenia koła powstanie siła boczna, to rolka kontrolująca mechanizm jezdny przesunie się na osi w kierunku bocznym i wprawi w obrót (napędem ciernym) gwintowane wrzeciono,

Rys. 232. Stanowisko przenośne do pomiaru siły hamowania

256

![]() dają się z części

łatwo ze sobą łączonych, zaś po

zakończeniu pomiaru mogą one być złożone w jeden

pakunek' przemieszczany na rolkach.

dają się z części

łatwo ze sobą łączonych, zaś po

zakończeniu pomiaru mogą one być złożone w jeden

pakunek' przemieszczany na rolkach.

Jeszcze ciekawsze jest stanowisko rolkowe do kontroli mocy i przyspieszenia, zainstalowane na przyczepie do samochodu laboratoryjnego badającego zanieczyszczenie powietrza, pracującego w resorcie amerykańskiej służby zdrowia (rys. 233). Jak widać na rysunku podwozie przyczepy jest zarazem, stanowiskiem, pomiaśrowym. Oś nośna wyposażona została w dźwignię ręczną, za pomocą której stanowisko może być opuszczone na ziemię i podnoszone. Oś nośna może być w prosty sposób przytwierdzona do podniesionego stanowiska, co umożliwia łatwe ustawienie urządzenia. Najeżdżanie i zjeżdżanie samochodów rozwiązano za pomocą płyt, które po badaniu mogą być umieszczone na przyczepie tak, że urządzenie stanowi zamkniętą jednostkę. Stanowisko ciągnione jest przez samochód laboratoryjny wyposażony w analizator spalin i inne przyrządy, co stwarza możliwość wykonania na miejscu innych koniecznych pomiarów.

Znaczenie przenośnych stanowisk i przyrządów pomiarowych jest istotne, głównie z uwagi na obowiązkowe okresowe przeglądy techniczne. Badania te mogą być przeprowadzone jedynie przy odpowiednim oprzyrządowaniu. Wymagany jest warunek jednolitego opiniowania, co w różnych punktach kraju jest możliwe jedynie wówczas, gdy pojazdy wszędzie są kontrolowane na identycznych urządzeniach i według jednakowej technologii pomiaru i badania. Naturalnie tego rodzaju sieć (kontrolna nie może być obecnie zrealizowana przede wszystkim ze względów materialnych. Urządzenia przenośne stanowią w tej sytuacji znaczne udogodnienie przy realizacji jednoznacznego pod wzglądem technicznym badania.

niem i powtórną interwencją. Dokładne rozpoznanie usterek uzasadnia i przyspiesza wykonanie niezbędnej naprawy, a gdy konieczna regulacja wykonywana jest za pomocą odpowiedniego oprzyrządowania, kontrola ostateczna staje się zbędna.

Użytkownicy nowoczesnych samochodów mających znaczną wartość, ze zrozumiałych względów, zwracają szczególną uwagę na możliwie najlepszą jakość prac związanych z utrzymaniem pojazdu. O ile dawniej przemysł usługowy mógł zadowolić klientów ustawianiem wyprzedzenia zapłonu za pomocą lampy kontrolnej, pomiarem zbieżności kół za pomocą listwy pomiarowej, próbą drogową hamulców itp., to obecnie większość zleceniodawców wymaga przeprowadzenia dokładnych pomiarów. Stosownie do obecnych wymagań instalacje diagnostyczne nie mogą być uważane jedynie za jakieś pożyteczne urządzenia uzupełniające, ponieważ bez nich przemysł usługowy nie jest właściwie zdolny do wykonywania swych zadań.

Tendencja do bezzwłocznego spełniania zwiększonych wymagań stwarza zdrową rywalizację również w przemyśle usługowym. Klienci poszukują takich zakładów, które są w stanie wykonać wszelkiego rodzaju czynności regulacyjne i pomiarowe.

Jeśli przyjmiemy, że konkurencyjny przemysł usługowy nie może się obyć bez metod diagnostycznych, to właściwie w sposób jednoznaczny można wykazać wpływ instalacji na obniżenie nakładu pracy. Niesłuszne byłoby dokonywanie oceny, np. przez porównywanie czasochłonności pomiaru zbieżności kół za pomocą listwy pomiarowej d pomiaru za pomocą pionu pochylenia kół, z nakładem czasu pomiaru optycznego określającego wszelkie parametry mechanizmu jezdnego. Tego rodzaju ocena jest słuszna wówczas, gdy określamy lub szacujemy nakład czasu, jaki byłby potrzebny do wykonania całkowitego badania przy braku odpowiedniego wyposażenia i odnosimy go do odpowiedniej metody diagnostycznej. Naturalnie w praktyce występują również takie czynności, które w ogóle nie mogą być wykonane bez przyrządu. Te wyjątkowe przypadki świadczą o tym, że przy dokonywaniu oceny korzyści technologicznych czasochłonność czynności tradycyjnych nie może być uważana za miarodajną.

Metody diagnostyczne, poza bezpośrednią poprawą niezawodności i bezpieczeństwa jazdy przez dokładne wykonywanie regulacji, zwiększają również żywotność samochodów. Niewłaściwa regulacja gaźników i urządzeń zapłonowych silników gaźnikowych może stanowić źródło wielu uszkodzeń narażających użytkownika na nieprzyjemne straty materialne.

Dobra regulacja może w istotny sposób obniżyć koszty eksploatacyjne. W nowoczesnych pojazdach zużycie paliwa, ogumienia oraz żywotność innych instalacji kształtuje się szczególnie niekorzystnie, jeśli na skutek braku wyposażenia regulacja np. silnika i mechanizmu jezdnego nie może być w ogóle przeprowadzona lub

260

wykonana jest w sposób niewłaściwy. Korzystne dane katalogowe różnych typów samochodów mogą być utrzymane jedynie w przypadku doskonale przeprowadzanych regulacji. Ponieważ w celu uzyskania lepszych parametrów nowoczesne pojazdy mają dość złożone części konstrukcyjne, stąd przez niewłaściwe postępowanie można spowodować znacznie większe pogorszenie wskaźników kształtujących koszty eksploatacyjne, niż w przypadku samochodów o prostszej konstrukcji, wyprodukowanych wcześniej.

Przedstawione korzyści mogą być uzyskane jedynie przy odpowiedniej znajomości metod lub przy zastosowaniu takiego procesu technologicznego, który przy minimalnych nakładach czasu a więc jw warunkach ekonomicznych stwarza możliwość maksymalnego wykorzystania wydajności urządzeń. Oczywiście najbardziej celowy proces technologiczny uzależniony jest zawsze od zakresu wykonywanych zadań, a więc urządzenia i schematy procesów technologicznych mogą być różne w zależności od tego czy będą stosowane w przemyśle usługowym, w ramach zorganizowanych obsług wielkoza-kładowych, czy też na samodzielnej stacji diagnostycznej.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 2916

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2024 . All rights reserved