| CATEGORII DOCUMENTE |

| Bulgara | Ceha slovaca | Croata | Engleza | Estona | Finlandeza | Franceza |

| Germana | Italiana | Letona | Lituaniana | Maghiara | Olandeza | Poloneza |

| Sarba | Slovena | Spaniola | Suedeza | Turca | Ucraineana |

DOCUMENTE SIMILARE |

|

MÉTODOS CLÁSICOS

1. INTRODUCCIÓN

Hay que indicar, por muy elemental que parezca, que los túneles en suelos blandos no tienen nada que ver con los túneles en roca, puesto que los problemas y tecnología para resolver unos y otros es muy distinta.

Asimismo, tampoco es comparable la construcción de túneles en suelos, cuando éstos se realizan en zonas urbanas o en el campo, puesto que en el segundo caso, no es tan importante la subsidencia provocada, como en el primero, en el que la ejecución puede incluir asentamientos o movimientos horizontales que provoquen desperfectos en edificios o instalaciones, con la consiguiente problemática que pudiera incluso desembocar en la parada de la obra.

Este tipo de túneles urbanos es necesario ejecutarlos en suelos, debido a que la mayoría de las grandes ciudades de asientan en la orilla de los ríos, con las características geológicas que esto supone,

Este tipo de túneles tiene el problema añadido de la rigidez del trazado en planta y alzado, por edificios en superficie, construcciones subterráneas existentes, lechos de ríos, además de la dificultad provocada por los niveles freáticos, susceptibles de ser rebajados por el efecto drenaje que la construcción del túnel provoca, con el consiguiente peligro de subsidencias en superficie, por los viajes de aguas abandonadas, los gases nocivos y los líquidos inflamables.

A continuación se relacionan algunos de los sistemas de ejecución más usuales en este tipo de obras, haciendo después unos comentarios sobre ventajas, inconvenientes rendimientos y problemática detectada en cada uno de ellos.

2. MÉTODOS CONSTRUCTIVOS DE TÚNEL

Genéricamente, consideramos túnel a secciones comprendidas entre 40 y 80 m2 de sección. Por encima de esa magnitud se consideran cavernas o recintos de gran dimensión (estaciones, telescopios, etc).

Normalmente, se utilizan dos sistemas: el que se ha denominado “ejecución subterránea”, sin afectar a la superficie y el llamado “ejecución a cielo abierto”, que requiere abrir el terreno desde superficie para alojar en su interior lo que será el túnel y posteriormente restituirle a su estado original. La opción a cielo abierto, económicamente, es más competitiva y únicamente los condicionantes de superficie, viario, servicios, proximidad de edificios, etc y plazos, determinan el sistema elegido.

EJECUCIÓN SUBTERRÁNEA

2.1.1. MÉTODO TRADICIONAL DE MADRID (MÉTODO BELGA)

Es el método de construcción por excelencia del Metro de Madrid. Del total de 233 Km de túnel construido hasta 2003, cerca de 100 Km. lo han sido por este método, que fue el primero en utilizarse en la primera línea del Metro de Madrid.

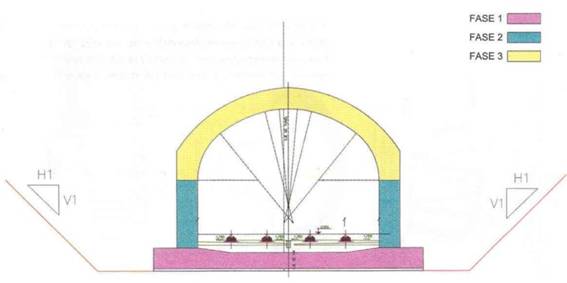

Consta de varias fases que se van realizando sucesivamente construyendo primeramente la media sección superior y posteriormente el resto, con objeto de mantener la menor sección posible de frente abierto.

A. Bóveda

Se inicia la excavación con una galería de avance de un metro de anchura, en el eje del túnel y en la clave de la sección, con entibación continua de tabla de eucalipto de 1,50 m de largo por 0,25 de ancho y 25 mm de espesor. Las tablas se van colocando a medida que avanza la excavación, apoyadas en el propio terreno, formando la parte superior de la galería, lo que supone una alteración mínima del terreno. Una vez concluida la galería en toda su longitud (longitud de avance = 2,5 m), se colocan las longarinas, que son perfiles metálicos TH que servirán de apoyo a las tablas, disponiéndose longitudinalmente al túnel y separados 1 m.

|

|

Entre las tablas y la longarina, se coloca una tabla corrida haciendo de falso apoyo y separando éstas con calas para dejar espacio suficiente a las tablas de los pasos laterales siguientes. Esta tabla corrida se denomina “falso”.

Las longarinas tienen de 3 a 3,5 m de longitud en función del avance y se apoyan en pies derechos de rodillo de álamo negro en sus extremos y en el centro. Inicialmente estas pantallas tienen una altura de 1,5 m (enanos) y 2,5 m una vez terminada la misma. Entre las dos longarinas se ponen estampidores “transillones” de madera.

Una vez finalizada la galería de avance, se comienza a abrir la excavación a ambos lados de ésta en pases, numerándose éstos con primeros, segundos, etc., según se van alejando de la mina de avance. La ejecución de los pases se realiza de forma análoga, pasando las tablas de entibación a través del falso y acuñadas contra la longarina ya colocada. En el otro extremo las tablas apoyan en el terreno hasta que finaliza la excavación del pase y se coloca la longarina siguiente con su falso, que permitirá pasar a su vez las tablas del segundo pase y sucesivamente.

|

|

De esta forma se configura una partición de la sección, en secciones de unos 3 m2 con un sostenimiento unido transversalmente.

Es variable el número de pases a cada lado, en función del terreno, pudiendo variar la separación de las longarinas con el fin de que los pies derechos no se claven en el terreno debido a la carga que les trasmite; se suele colocar una o varias calas de tablón como apoyo. Asimismo, en cabeza se les zuncha una pieza de perfil TH para garantizar el apoyo de la longarina.

Inmediatamente después de ejecutada la excavación se procede al encofrado y hormigonado de la sección de bóveda, con lo que se impide la deformación del terreno, otorgando al sostenimiento la labor de contener la deformación instantánea del mismo. La entibación continua permite soportar las cargas que trasmiten terrenos sueltos con potencia de hasta 1,5 m impidiendo la deformación gradual de los suelos más estables que pudieran existir sobre ellos.

El método aporta una gran versatilidad, ya que se pueden modificar los parámetros básicos:

Ancho del pase

Longitud del avance

Densidad de la entibación y del apuntalamiento

Normalmente se utilizan longitudes de pase desde 1m a 2,5 m, según el terreno atravesado, y anchos de pase de 1m a 1,5m. La entibación suele ser ejecutada de forma sistemática salvo raras excepciones.

Las excavación se realiza con martillos neumáticos y la evacuación mediante cintas transportadoras hasta tolva y camión.

|

|

B. Destroza central

Una vez hormigonada la bóveda, y con un desfase de unos 5 o 6 anillos, se comienza la destroza, consistente en excavar una caja central dejando un resguardo del orden de 1 a 1,5m en los hastiales, para que los empujes que la bóveda transmite al terreno que sirve de apoyo no formen planos de rotura peligrosos, que pudieran dar origen al asentamiento y rotura de la misma. Esta operación se realiza con máquina excavadora y, además, en ella se retiran las tierras procedentes de la excavación de la bóveda que vierten en la destroza a través de una o varias cintas transportadoras. Las máquina empleadas normalmente son del tipo Caterpillar 955 o Poclain LC-80 con excavador frontal.

|

|

C. Hastiales laterales

Finalizada la destroza, se ejecutaran los hastiales por bataches al tresbolillo.

Su excavación se realiza con la misma máquina que la destroza y se refina posteriormente a mano. La entibación suele ser ligera y poco cuajada.

Se excavan módulos de 2,5m al igual que los anillos, con las dos precauciones siguientes: la junta de los anillos debe caer aproximadamente en el centro del batache con el fin de no descalzar la bóveda completamente y, en segundo lugar, nunca se excavan dos bataches enfrentados al mismo tiempo por razones semejantes. Para encofrar se utilizan módulos metálicos.

Esta operación que parece tener poca importancia, cuando el terreno es relativamente bueno, se puede complicar y llegar a ser una de las fases más comprometidas cuando existe abundancia de agua y el terreno tiene poca coherencia.

|

|

D. Solera o contrabóveda

Se realiza la excavación correspondiente con máquina, una longitud de 10 a 15m (cinco anillos) para aprovechar los fines de semana, hormigonado posteriormente con plantillas para conseguir la forma de la sección tipo. Se puede hacer un toda la luz o por mitades. Cuando el terreno presenta mucha agua se recurre a zanjas o pozos drenantes.

|

|

2.1.2. NUEVO MÉTODO AUSTRÍACO

- INTRODUCCIÓN

En el mundo de la construcción de túneles se habla, a menudo, del Método Austriaco como de un sistema algo misterioso, el cual todo el mundo dice haber usado, como si no haberlo hecho fuera un desdoro o un sistema de estar anticuado.

A nuestro entender, en el mundo de los túneles no hay métodos antiguos y modernos, sino posibilidades antiguas y modernas. En el siglo XIX no podía soñarse en construir más de 2 km de túnel al mes en una ciudad como Madrid (como se hace en la Ampliación del Metro actualmente): ni la mentalidad, ni la maquinaria disponible lo hubieran permitido. Sin embargo, en 1893 Robbins patentó ya un escudo con cabeza rotatoria de picas, avance con gatos contra el revestimiento prefabricado y un sistema de cadenas para extracción del escombro, con una idea muy similar a la de los escudos integrales actuales, considerados como muy modernos. Lo que cuenta son las buenas ideas y adecuar el método de construcción al terreno y a las condiciones que rodean a la obra (ambientales, económicas, de plazo, de longitud, etc.).

En este sentido cabe señalar que el Método Austriaco es un método clásico, utilizado en el siglo pasado para hacer algunos de los más importantes túneles de Europa, como los de Los Alpes. Dicho método esquematizado en la Fig. 1, pretendía excavar en roca con el menor deterioro posible, a sección multipartida, intentando que la cohesión de la roca se mantuviera y, así, los empujes fueran pequeños, sujetando –al abrir tajos pequeños- los bloques de roca con un sostenimiento principalmente de madera. Abriendo dos galerías –en clave y solera- no sólo se reconocía el terreno, sino que –mediante la comunicación entre sí por pozos-permitían extraer el escombro de la parte de bóveda por la galería inferior. Una vez sostenida toda la sección, se procedía a ir construyendo el revestimiento de abajo a arriba, con mampuestos.

Se pretendía, así:

No alterar la roca excesivamente, abriendo tajos cortos.

Instalar, de forma completa, un sostenimiento provisional (que permitía una cierta relajación, al ser de madera).

Construir –a cierta distancia, de varios diámetros- un revestimiento definitivo, encargado de recibir las cargas totales.

Lo que se pretendía era resolver el problema derivado de la escasa potencia de los medios de excavación disponibles y adecuar la velocidad de excavación y la de colocación del sostenimiento, para que la roca no estuviera desnuda y los operarios estuvieran protegidos. La construcción del revestimiento definitivo, así, no corría excesiva prisa.

Una derivación de este método, pero con otra filosofía, es el Método Tradicional de Madrid (derivado del belga intermedio) en que se pretende construir en suelo y no en roca, es decir, sin esa cohesión que se ha comentado. Por ello, el sostenimiento no es suficiente más que para unas horas y el revestimiento debe colocarse lo antes posible.

En el fondo, este Método Austriaco (limitado, como lo eran los métodos de excavación disponibles), ya estaba aventurando, como se ha visto, las ideas de lo que hoy es básico en la construcción de túneles en roca.

|

|

Fig.1

- PRINCIPIOS DEL NUEVO MÉTODO AUSTRIACO

Aunque en el lenguaje corriente se hable del Método Austriaco, a lo que hoy día nos referimos, realmente, es al Nuevo método Austriaco (N.A.T.M. son sus siglas en inglés), desarrollado y patentado por Rabcewicz, nada más pasar el ecuador de este siglo. Su experiencia provenía de haber tenido que construir túneles, durante las Segunda Guerra Mundial, de bajo coste, con espesores de hormigón muy delgados, que le habían obligado a medir mucho para comprobar si los ahorros habían sido efectivos. Con la llegada del hormigón proyectado extiende su experiencia e idea y llega a patentar un nuevo sistema (o sistema-filosofía). Como indica el Profesor Rodríguez Ortiz en su conferencia sobre diseño de túneles en roca (Curso de Túneles en Roca, CEDES, 1995), en la Memoria original de la patente se explica que este Nuevo Método Austriaco se caracteriza por:

La aplicación de un revestimiento delgado, semi-rígido, colocado inmediatamente antes de que la roca pueda ser perjudicada por la decompresión.

Este revestimiento –que nosotros llamamos sostenimientos- se diseña para alcanzar un equilibrio permanente, después de adaptarse a un reajuste de esfuerzos, sin especificar de qué material ha de ser construido.

El revestimiento –o sea, el sostenimiento- puede ser de cualquier material adecuado al propósito indicado, tal como anclajes, hormigón proyectado, hormigón, hormigón prefabricado o arcos metálicos y cada uno de estos medios puede emplearse solo, o bien emplearse una combinación de dos o más de ellos.

Llevado por su experiencia anterior, Rabcewicz pone como punto importante la instrumentación (sobre todo el control de convergencias), como máxima garantía del buen funcionamiento de un sostenimiento delgado.

En los años posteriores, a las publicaciones de Rabcewicz se unen las de Müller (el de Salzburgo) y otros autores, que van articulando los aspectos teóricos del tema, con objeto de que tenga una especia de cuerpo de doctrina específico, ya que si se considera el texto de la patente, podría considerarse como N.A.T.M. cualquier sistema de hacer túneles (incluso con TBM-EPB integral), ya que el sostenimiento puede considerarse semi-rígido. En ese sentido Müller-Salzburg indica, como principios básicos del método:

Utilizar la propia roca como elemento resistente frente a las cargas que se van a ir produciendo durante la excavación.

No introducir daños apreciables a la roca con el sistema de arranque, a fin de que no se abran más diaclasas, no se formen grandes aureolas de decompresión, etc.

El sostenimiento inicial a colocar deber ser flexible (ya no semi-rígido) y proteger al macizo rocoso de todos los efectos que entraña la eliminación de la roca en el interior de la sección del túnel. Es decir, evitar meteorización, progreso de la decompresión y decohesión inducidas por el arranque, etc. Debe colocarse en magnitud y velocidad adecuada a cada tipo de roca, a efectos de que se eviten esas influencias negativas.

El revestimiento definitivo no es preciso que esté inmediatamente próximo al frente de avance. Su instalación debe hacerse –si se requiere- con las deformaciones del sostenimiento ya estabilizadas, a fin de minimizar en él los esfuerzos. No es necesario que sea de tipo rígido.

Debe controlarse, en todo momento, el comportamiento de la roca y el sostenimiento, para comprobar su eficacia o la necesidad de su refuerzo. La medida de convergencias parece el elemento básico de control.

El desarrollo de la técnicas del hormigón proyectado o gunita (utilizada masivamente en Austria desde 1954 y empleado en España, por primera vez, en el Túnel de Miranda en 1958), permite el desarrollo del N.A.T.M. al darle su arma preferida: un sistema de sostenimiento de colocación inmediata, graduable en resistencia (dosificación) y rigidez (en función del espesor a proyectar y de los refuerzos con cerchas, mallas, etc., que se utilicen).

Las líneas características (o sea su relación presión-desplazamiento) del terreno y del sostenimiento llegarían a un equilibrio tras la adecuada deformación y la oportuna relajación que se produce en el macizo rocoso.

Sin embargo, hay que tener en cuenta algunos aspectos en lo que se acaba de indicar:

La excavación siempre afecta a la roca, lo que ocurre es que las deformaciones inducidas movilizan la resistencia de las diaclasas y ayudan a sostener el macizo, sobre todo si el sostenimiento ayuda a limitar ese movimiento.

Con ello se consigue que el peso que gravite sobre el sostenimiento sea el de aquella zona de roca que movilice resistencia en diaclasas. Si esa movilización es pequeña, la corona de roca afectada alrededor del túnel es de poco espesor y la carga sobre el sostenimiento es pequeña.

Si los desplazamientos son muy grandes –es decir, si el sostenimiento fuera excesivamente flexible- se rebasaría al resistencia de pico de las diaclasas y, aunque quedara la residual, la resistencia de la roca alrededor del túnel descendería claramente, obligando a que se movilizara la resistencia de diaclasas más lejanas, con lo que una masa mayor de roca incide sobre el sostenimiento.

Los fenómenos de fluencia, de liberación de tensiones internas, etc., hacen que deban considerarse diferentes líneas características del terreno para corto y largo plazo, por lo que el equilibrio inicial puede no ser definitivo y necesitarse un refuerzo del sostenimiento con el tiempo o recurrir al revestimiento definitivo como ese refuerzo.

|

|

- APLICACIÓN PRÁCTICA DEL N.A.T.M.

Los sistemas de sostenimiento hoy día usados son diversos:

Principalmente, el hormigón proyectado (con mallas metálicas, etc.), tanto por vía seca como por vía húmeda (más conocida)

Cerchas TH

Bulones, a la resina (los más rápidos de instalación) e inyectados (cuando el material se desmorona, hay humedades, etc.), tanto metálicos (Ф 20 a 50 mm) como de fibra de vidrio (como refuerzo provisional del frente en paradas), etc.

La gunita es el elemento más utilizado y manejable, pudiendo, hoy día, aplicarse con robots, de forma que los operadores queden alejados del frente de excavación, aumentando así sus seguridad. Es buena práctica dar una mano de gunita nada más excavar, para evitar pequeños, pero peligrosos, desprendimiento. A continuación ya se pueden colocar cerchas (cuyo uso viene heredado de la antigua práctica minera de sujetar bloques inestables con las propias cerchas, acuñándolas contra los bloques). No parece conveniente poner las cerchas antes de una mínima protección de gunita, por el riesgo que entraña a los colocadores de cerchas. Sin embargo, en materiales muy fracturados, la velocidad de deformación puede ser muy grande e impedir que la gunita fragüe, por lo que se usan, entonces, primero las cerchas y después la gunita.

Precisamente el que el hormigón proyectado sea casi siempre utilizado en el N.A.T.M., es lo que ha hecho que muchas personas piensen que: N.A.T.M. = Gunita y viceversa, cosa que no es correcta. Con hormigón proyectado pueden conseguirse revestimientos muy rígidos que no sigan la filosofía del N.A.T.M.

Esa gunita puede armarse con mallazo metálico o con fibras metálicas, siendo esta última solución a la que, actualmente, tiene más aplicación, por el ahorro de tiempo que supone la colocación de la malla (y el riesgo que siempre supone operadores cerca del frente) y por las resistencias que ya se alcanzan con las gunitas armadas con fibras. La primera capa de sellado suele darse sin fibras (ya que suele tener mayor rechazo), pero eso, a veces, tiene el inconveniente de tener que realizar amasadas diferentes al ir a gunitar una zona con sellado y otra con refuerzo de espesor.

Ya en los grandes túneles realizados con el N.A.T.M. en Los Alpes (años 60 y 70, como el Túnel de Alberg o el de Tavern en la Directísima de Austria) , se realizó un diseño, en función del tipo de terreno, que contemplaba la utilización de siete tipos de secciones, con mayor o menor refuerzo, y la posibilidad de que el frente se abriera a plena sección o en dos o tres fases. Esta sistemática es habitual, con lo que, en la práctica, se sigue el siguiente proceso de diseño y construcción:

Estudio geomecánico del macizo rocoso en el que se va a construir el túnel, con determinación de tipos de materiales, direcciones de diaclasado, estado de las diaclasas, presencia de agua, toma de muestras, ensayos de laboratorio e in situ, etc. Se consigue, así, el disponer de estudio geológicos y geotécnicos bases, con definición de materiales y propiedades, anomalías o fallas, etc.

Se procede a caracterizar geomecánicamente el macizo, con utilización de las clasificaciones geomecánicas, lo que conduce a sectorizar el trazado, en función de los materiales existentes, presencia de agua, grado de fracturación, etc.

|

|

Definición de secciones tipo de sostenimiento en cada sector antes distinguido, que se determinan según diversos tipos de análisis que más adelante se comentan.

Excavación del túnel, con los medios previstos y que se adecuen al principio fundamental de dañar la roca lo menos posible.

Instalación del sostenimiento previsto en cada sector y que se explicita (en función de las secciones tipo disponibles) por el estado del frente que se va abriendo (con la supervisión de un técnico que debe estar a pie de obra).

Instalación inmediata de secciones de auscultación y control, base fundamental del N.A.T.M. El control mínimo de convergencias (triangulación de la sección abierta, o sea, con referencias en clave y hastiales), suele hacerse cada 40-50 m, en función de la calidad del terreno (que, a veces, obliga a instalar referencias cada 20 m), a lo cual se suele añadir (con intervalos mayores (100-150m, p.e.), el control de empujes sobre el revestimiento (instalando células de presión total en el contacto gunita-terreno), los esfuerzos en cerchas (extensómetros eléctricos o de cuerda vibrante) y en bulones (células de carga), movimientos del interior del terreno respecto al sostenimiento (extensómetros múltiples de varilla), etc.

|

|

De seguimiento e interpretación de la instrumentación, puede deducirse si la sección de sostenimiento es la adecuada para ese sector o si es necesario reforzarlo (e, incluso, si es excesiva). Normalmente, a la magnitud absoluta de movimientos (la convergencia no debe exceder, habitualmente, del 1-2% de la anchura del túnel), presiones, etc., lo que suele ser más importante es observar el gradiente de los movimientos inducidos, que dan una mayor idea sobre al evolución y comportamiento del sostenimiento. Velocidades de deformación del orden de centímetros por día suelen ser señal de alto riesgo.

Si es necesario, puede colocarse un revestimiento definitivo, que suele ser de hormigón en masa. Muchas veces, este revestimiento es más necesario por condiciones de ventilación (a partir de 500-600 m de longitud), para reducir la rugosidad con que suele quedar el sostenimiento. Si la calidad de la roca es alta puede sobrar el revestimiento y sólo proceder, simplemente, a reforzar los puntos del sostenimiento más débiles, irregulares, etc.

2.1.3. EJECUCIÓN A CIELO ABIERTO

La ejecución a cielo abierto requiere una condición previa, y es que se pueda ocupar temporalmente el terreno bajo el que discurrirá el túnel; si esta condición se cumple y no existe ningún condicionante de servicios, obras subterráneas intermedias o cualquier otro impedimento, la elección del método a cielo abierto o subterráneo sólo estará determinado por la profundidad, rendimientos, plazos y costes de una u otra solución.

Se han diferenciado dos métodos de ejecución a cielo abierto entre pantallas, en función de si se usan como parte de la estructura definitiva del túnel o no.

2.1.3.1. Entre pantallas como elementos auxiliares

El proceso consta de varias fases, que son:

A. Construcción de muros pantallas

B. Excavación entre pantallas

C. Construcción de la selección del túnel

D. Relleno y restitución de la superficie

A. Construcción de muros pantallas

Se trata de una operación convencional de construcción de pantallas, con las operaciones previas de murete guía para excavación de las pantallas, excavación, colocación de armadura y hormigonado. Las pantallas suelen ser de 0,60m a 1,0m de espesor y las profundidades varían entre los 10 y 30m aproximadamente.

B. Excavación entre pantallas

Se excava el terreno hasta el nivel de arriostramiento correspondiente, disponiendo codales provisionales a dicha altura, se prosigue la excavación hasta llegar al nivel de contrabóveda, hormigonando la solera de la misma.

E. Construcción de la selección del túnel

Apoyándose en la contrabóveda y mediante un equipo de encofrado convencional se hormigona la sección completa del túnel, previa colocación de la correspondiente armadura.

Los módulos de encofrado más usuales son de cinco metros de longitud, y su desencofrado que condiciona el rendimiento de este método suele ser de una puesta cada dos días.

|

|

F. Relleno y restitución de la superficie

Una vez construida la sección y colocada la impermeabilización, si es necesaria, sobre la bóveda del túnel, se procede al relleno sobre la misma, recuperando los colocados en la segunda fase. Posteriormente se sustituye la superficie a su estado natural. En algunos casos es necesario demoler parte de las pantallas como condición para la restitución del terreno.

Este sistema también se ha empleado en túneles a cielo abierto, ya que las pantallas son elementos auxiliares para poder llegar al fondo de la excavación y no tienen ninguna función estructural con respecto al túnel.

2.1.3.2. Entre pantallas utilizándolas como parte de la estructura del túnel

El proceso es similar al anterior en las dos primeras fases, no así en el resto; es evidentemente algo menos costosa, pero garantiza peor la estanqueidad del túnel. Las fases son:

A. Construcción de muros pantalla

B. Excavación entre pantallas

C. Construcción de la bóveda y relleno

D. Excavación bajo cubierta y realización de contrabóveda

A. Construcción de muros pantalla

Es exactamente igual que en el sistema anterior

B. Excavación entre pantallas

Es igual que en el sistema anterior pero llegando hasta el nivel de la bóveda

C. Construcción de la bóveda y relleno

La fase se inicia picando la pantalla para empotrar la bóveda en ella. La bóveda, puede construirse sobre el propio terreno dándole la forma adecuada mediante excavación y relleno, y una pequeña capa de mortero, sobre la que apoya la propia bóveda que se construye in situ una vez elaborada y colocada la armadura, o mediante un encofrado que se apoya en el terreno, requiriéndose entonces una mayor excavación.

Una vez construida la bóveda se procede al relleno sobre ella entre pantallas, previa disposición de la impermeabilización, y recuperación de codales, restituyendo la superficie a su estado original. Este relleno permite acodalar las pantallas para pasar a la siguiente fase.

|

|

D. Excavación bajo cubierta y realización de contrabóveda

La excavación de la sección del túnel al amparo de la bóveda se realiza desde el propio túnel y sólo resta construir la contrabóveda empotrándola en las pantallas realizadas desde superficie.

Se han realizado algunas variantes sobre estos sistemas, pero básicamente no aportan nada nuevo a lo ya descrito, ya que fundamentalmente se diferencia de éstos en que las pantallas se han sustituido por pilotes o se ha modificado alguna de las fases.

2.1.4. TÚNEL A CIELO ABIERTO

Se comienza abriendo la excavación en desmonte desde el pozo de entrada de la tuneladora en sentido contrario a ésta (dirección a Getafe) y en fase constructiva inmediatamente posterior se ejecuta la obra del túnel al cielo abierto. El volumen total de excavación es de 1.300.000 m3.

Las fases de construcción del túnel son:

1s Ejecución de losa de solera

2s Ejecución de hastiales mediante encofrado marco tradicional.

3s Ejecución de la bóveda mediante carro de encofrar

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 6571

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2024 . All rights reserved