| CATEGORII DOCUMENTE |

| Aeronautica | Comunicatii | Electronica electricitate | Merceologie | Tehnica mecanica |

STANTA COMBINATA CU ACTIUNE SIMULTANA DE PERFORAT SI DECUPAT

Materialul : A2 ;

h=0.8 mm ;

Analiza piesei

Proiectarea tehnologiei de prelucrare si a echipamentului necesar se face pe baza datelor initiale ale temei de proiectare:

-desenul de executie,

-volumul de productie (serie mijlocie),

-productivitatea prelucrarii,

-costul piesei prelucrate,

-volumul de investitii necesar,

-dotarea tehnica.

Stanta combinata cu actiune simultana de perforat si decupat se utilizeaza pentru piese mari cu clasa de precizie intre 8 si 10.

Aceasta stanta combinata cu actiune simultana se foloseste la o productivitate mijlocie.

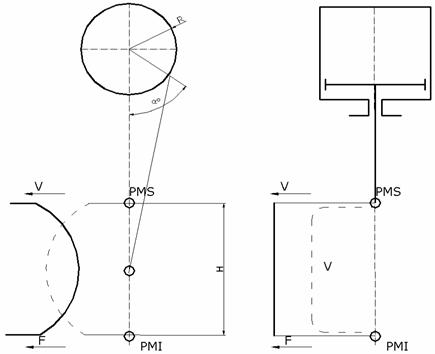

La stantele cu actiune simultana, perforarea si decuparea se executa dintr-o singura cursa, astfel incat piesa finita se obtine la o singura cursa a berbecului. Avantajul acestor stante consta in precizia pieselor obtiunte, deoarece se elimina erorile de avans al materialului. Constructia lor este mai complicata si necesita o calificare mai inalta la executie. Stantele cu actiune simultana se construiesc todeauna cu coloane si bucse de ghidare.

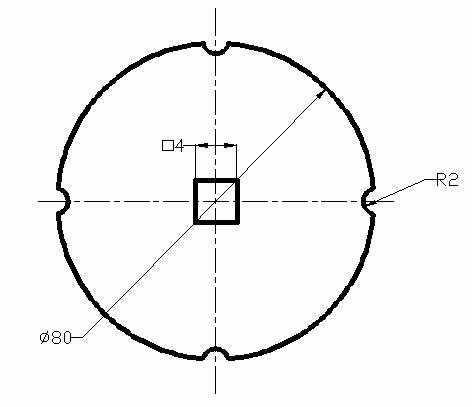

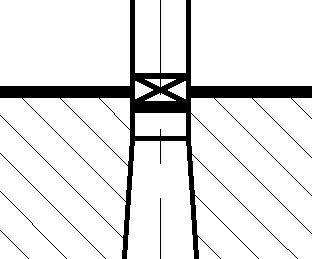

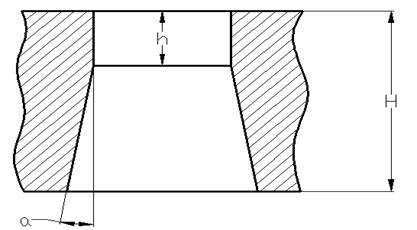

Desenul de executie al piesei.

Fig 1

Rolul functional al piesei

Proiectarea formei piesei, stabilirea materialului din care aceasta se executa, stabilirea dimensiunilor si abaterilor acestora se face avand in vedere rolul functional al piesei din ansamblul din care face parte.

Se va realiza o schita a ansamblului din care face parte piesa, punandu-se in evidenta aceasta prin ingrosarea liniilor care o definesc.

Se mentioneaza in mod concret rolul functional al piesei.

Pe desenul de executie al piesei se identifica prin numerotare suprafetei ce o definesc.

Se mentioneaza rolul fiecarei suprafete si procedeul de deformare plastica la rece prin care acesta poate fi realizata.

Se evidentiaza suprafetele ce nu pot fi realizate prin deformare plastica la rece supunandu-se alte posibilitatii de prelucrare ale acestora.

Rolul fiecarei suprafete

Suprafetele: I - deformata plastic la rece (semifabricat )

- perforare si decupare

II, III - gauri executate prin perforare

1.2Verificarea desenului de executie

Aceasta etapa se realizeaza in scopul intelegerii formei constructive a piesei, corectarii eventualelor greseli de proiectare, completarii desenului cu alte sectiuni si detalii.

Se au in vedere urmatoarele aspecte: intelegerea formei piesei, daca sunt suficiente vederi si sectiuni care sa determine univoc forma piesei, daca piesa este determinata de dimensiuni inscrise pe desen, daca este indicata scara de desenare si daca piesa a fost desenata la respectiva scara, daca sunt indicate toate razele ( de racordare, indoire, ambutisare) si ce semnificatie au cele necotate.

Indicatii in legatura cu dimensiunile necotate,

Indicatii referitoare la starea suprafetelor care compun piesa

Daca este mentionata greutatea piesei,

Daca semifabricatul este notat in conformitate cu standardele actuale: natura materialului, forme de livrare, gradul de ecruisare.

Materialul piesei

- Proprietati fizico-mecanice

- Compozitia chimica

- Forma si dimensiuni de livrare

Material : A2 STAS 9485 - 80

Rezistenta la rupere Rm

[N/mm2] = 270.370[![]() ]

]

![]() f

f ![]() Rm=256 [ N/mm2]

Rm=256 [ N/mm2]

Compozitia chimica

C 0.15....0.13

Mn 0.5...0.45

Si max 0.5

P 0.05....0.03

S 0.05....0.04

Al 0, 01...0, 1

Fe restul

Greutatea specifica

![]()

Forma si dimensiunile de livrare

Benzi:20, 25, 26, 30, 35, 40, 45, 46, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100, 110, 115, 120, 130, 140, 150.

foi de tabla 800x1500, 800x2000, 800x2500 , 800x3000, 800x4000

1500x1500, 1500x2000, 1500x2500 , 1500x3000, 1500x4000

Determinarea greutatii semifabricatului

![]()

![]()

![]()

V3= l²*h = 16*0.8 = 12.8 mm³

![]()

![]()

1.4Stabilirea formei si dimensiunile semifabricatului plan

Pentru analiza tehnologicitatii piesei si pentru studiul croirii semifabricatului este necesara determinarea formei si dimensiunilor semifabricatului plan. Pentru piesele plane nu se mai pune aceasta problema.

2.STUDIUL TEHNOLOGICITATII PIESEI

Tehnologicitatea unei piese este o caracteristica a acesteia care evidentiaza gradul in care piesa poate fi executata in conditii normale de lucru.

In cadrul oricarui proces de proiectare analiza tehnologicitatii piesei reprezinta una din cele mai importante activitati.Aceasta activitate consta in compararea valorilor de precizie , inscrise in desenul de executie , cu posibilitatile pe care le ofera procedeele de deformare respective , valori ce se gasesc recomandate in literatura de specialitate.

Tehnologicitatea pieselor prelucrate prin deformare plastica la rece se analizeaza din mai multe puncte caracteristice fiecarui procedeu de deformare in parte.

2.1.Tehnologicitatea conditiilor tehnice impuse

Pentru a face o analiza completa corecta si concisa se recomanda completarea tabelului cu valori de precizie extrase din desenul de executie al piesei si din literatura de specialitate.

|

Dim. Nom. |

Precizia impusa piesei pe desenul de executie |

Precizia posibil de realizat prin procedee de deformare plastica la rece |

DP DN DN |

||||||

|

Abateri dimensionale |

Abateri la cote libere STAS111-88 |

Abateri de forma |

Rz supra |

Abateri dimensionale |

Abeteri de forma |

Rug. Supr. |

|||

|

Deformare normala |

Deformare de precizie |

||||||||

|

|

|

|

| ||||||

|

|

| ||||||||

|

0.1 |

- | ||||||||

Tehnologia suprafetelor obtinute prin perforare

Avand in vedere limitele procedeeului de perforare in ceea ce priveste forma suprafetelor perforate precum si conditiile dimensionale si de pozitie relative se trag concluzii in legatura cu posibilitatile realizarii in conditii normale a acestor suprafete

Distanta minima dintre doua orificii perforate alaturate precum si distanta dintre marginea orificiului sic ea a piesei va trebui astfel alese, incat, sa corespunda cu indicatiile din literature de specilalitate.

Astfel cota o reprezinta distanta minima intre gauri si distanta minima intre marginea orificiului si cea a piesei.

Pentru h=0.8![]()

![]()

In cazul piesei analizate avem h=0.8=>R2=>d=4

R>1*0.8/2; A>0.9*h

Cele doua orificii pot fi obtinute prin perforare in conditii optime

2.2Tehnologicitatea suprafetelor obtinute prin decupare

Se intelege faptul ca prin procedeul de decupare nu pot fi realizate orice fel de forme ale suprafetelor si nici orice dimensiuni ale acestora.

Piesa noastra este o piesa de forma simpla (circulara D=30mm) fara proeminente.

Este necesar realizarea unui proces de precizie pentru realizarea tolerantei cerute.

3.Analiza diferitelor variante de process tehnologic

Avand in vedere cazul concret al prelucrarii prin procedee de deformari plastice in general, urmatoarele variante tehnologice de desfasurare a procesului de prelucrare:

pe stante si matrite simple

pe stante si matrite complexe

pe matrite combinate

Avand in vedere varianta de process tehnologic impusa prin tema de proiectare, vom detalia desfasurarea acestor variante:

Varianta 1:

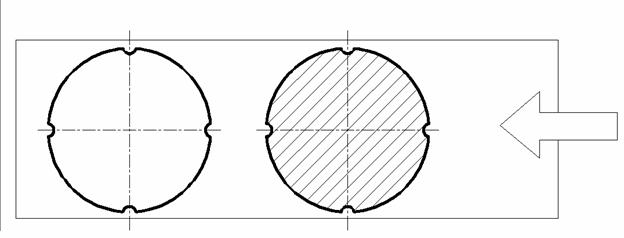

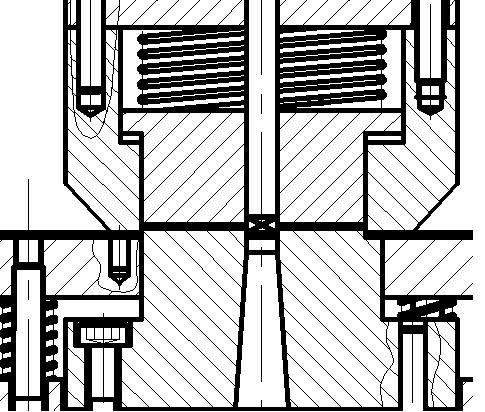

Decuparea conturului exterior al piesei pe o stanta simpla de decupat (fig.3a)

Perforarea semifabricatului pe o stanta simpla de perforat (fig.3.b)

Varianta 2:

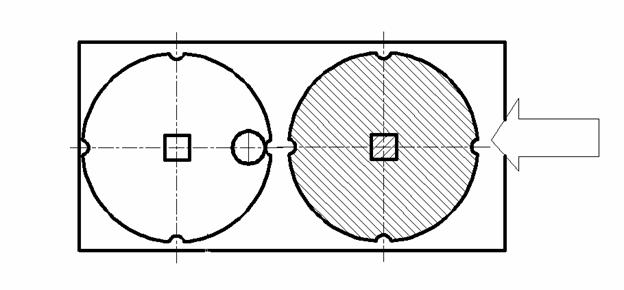

Perforarea si decuparea poate fi realizata pe o stanta combinata cu actiune simultana (fig.3c)

|

Nr. crt |

Varianta tehnologica |

Denumirea operatie |

Denumirea fazei |

Schita operatie |

Denumirea sculei |

obs |

|

Pe scule simple |

Decupare |

a.Introducerea fasie din tabla 1.Decuparea c.Avansul fasiei d.Scoaterea piesei |

Figura 2.a Figura 2.b |

Stanta simpla de decupat |

- |

|

|

Pe scule simple |

Perforare |

a.Introducerea SF in stanta b.orientarea SF 1.Perforarea d.Scoaterea piesei |

Figura 3.a Figura 3.b |

Stanta simpla de perforat |

- |

|

|

Pe scule complexe |

Decupare + perforare |

a.Introducerea benzii din tabla 1.Decupare + perforare b.Scoaterea deseului c.Scoaterea piesei |

Figura 4.a Figura 4.b |

Stanta complexa cu actiune simultana |

- |

Tabel.1

Figura 2.a

Figura 2.b

Figura 3.a

Figura 3.b

Figura 4.a

Figura 4.b

4.Analiza croirii semifabricatului

Ponderea mare cu care costul materialului intervine in pretul piesei impune ca etapa de analiza a croirii semifabricatului sa constituie principala cale de eficientizare a procesului de deformare. Pentru aceasta trebuie luata in considerare toate variantele posibile de croire, incercandu-se ca pe baza unor criterii tehnice, tehnologice si economice sa se selecteze variantele de croire cele mai eficiente.

Determinarea dimensiunii tablei ce urmeaza a fi fasiata, respectiv croirea

In functie de grosimea h a piesei valorile puntitelor sunt:

puntita laterala de latime 1.2 mm

puntita intermediara de latime 0.8 mm.

Astfel latimea benzi rezulta 32.4 mm.

In alegerea acestor parametrii s-a tinut seama de:

-grosimea si duritatea materialului;

-dimensiunea si configuratia piesei;

-tipul de croire;

-tipul limitatorului.

Figura 5.

Varianta 1:

Tabla 800 x 2000 mm croita in fasii orizontale

Fig 4.2

Tabla 800 x 2000 mm croita in fasii verticale:

Figura 4.3

Varianta 2:

Tabla 1500 x 4000 croita in fasii orizontale

Tabla 1500 x 4000 croita in fasii vericale:

Calculul coeficientului de utilizare

pentru fasii longitudinale 800x2000

(1)

(1)

pentru fasii orizontale

(2)

(2)

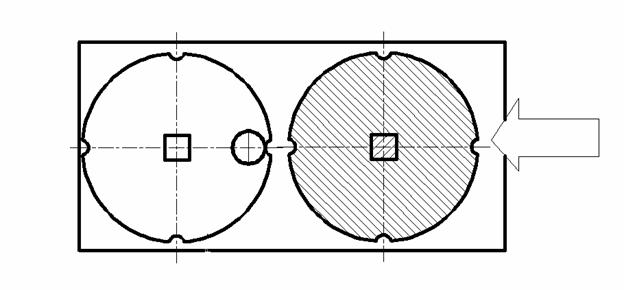

5.Proiectarea schemei tehnologice

Schema tehnologica reprezinta o anumita dispunere grafica a poansoanelor pe schema de croire optima in asa fel incat odata cu avansul semifabricatului sa permita obtinerea piesei. La fel ca si in cazul croirii se pot concepe mai multe variante de scheme tehnologice tehnic posibile.

Procesul de deformare plastica la rece se va desfasura la un singur post de lucru pe o stanta combinata cu actiune simultana de decupat si perforat.

Varianta de schita tehnlogica:

Figura 5.

Aceasta varianta este cea mai precisa, deoarece intreaga piesa se realizeaza la un singur post de lucru. Daca orificiul perforat trebuie sa indeplineasca o conditie de simetrie foarte precisa fata de conturul exterior, sau de concentricitatea cu acesta , atunci el trebuie realizat la acelasi post de lucru cu conturul exterior.

Intrucat piesa are o forma relativ simpla cu orificii se va alege o stanta cu actiune simultana. Cele doua operatii se vor executa simultan.

6.CALCULUL FORTELOR SI STABILIREA CENTRULUI DE PRESIUNE

Calculul fortelor de deformare este necesar pentru a putea dimensiona si verifica fiecare poanson, pentru a putea determina pozitia centrului de presiune si pentru a putea allege utilajul de presare (presa).

Pachetul mobil al stantei sau matritei este adus in punctul mort superior prin intermediul cepului. Daca cepul nu este dispus intr-un punct bine determinat (centru de presiune) pachetul mobil are tendinta de rasturnare, de a nu se deplasa plan-paralel cu pachetul fix producand uzura accentuata in elem. De ghidare ale sculei si chiar elem. Active.

Determinarea centrului de presiune presupune cunoasterea fortelor ce actioneaza asupra poansoanelor deci determinarea fortelor necesare perforarii+decuparii.

Se fac cu relatiile:

Calculul fortei de taiere la stantare

![]()

unde:

L= lungimea conturului stantat [mm]

g=grosimea materialului stantat(tablei) [mm]

t=rezistenta la forfecare a materialului [daN/mm2]

![]()

![]()

![]()

P1-forta de perforare pentru orificul 1

P2- forta de decupare a conturului 2

![]()

![]()

Valori recomandate pentru unghiul de inclinare al taisului

|

Grosimea materialului g [mm] |

Inaltimea portiunii inclinate H [mm] |

Unghiul de inclinare |

Forta medie de taiere Fmax |

|

Pana la 3 mm |

2h |

Pana la 5 |

30-40% |

Forta petru scoaterea semifabricatului de pe poanson

Fsc=Ksc*F

F = forta totala de decupare+perforare

Ksc = coefficient ce depinde de tipul stantei si de grosimea materialului

F=P1+P2=3379.2+19905.13=23284.33N

Fsc=0.05*23284.33=1164.2165N

Forta pentru impingerea piesei prin placa de taiere

Fimp = Kimp![]()

F = forta de decupare

N = numarul de piese aflate in portiunea cilindrica a placii de taiere

n=![]()

h = inaltimea portiunii cilindrice a placi de taiere

g = grosimea materialului

- pentru materiale cu grosimea intre 0, 5...4[mm] ;

Kimp are valori 0, 03![]() [mm] - pentru otel

[mm] - pentru otel

Kimp = 0, 05

![]()

![]()

Forta totala la stantare

Ftot = 1, 3 ![]() + Qe

+ Qe

Qe - forta de eliminare a semifabricatului piesei sau deseului

Qe = Fsc + Fimp (cand eliminarea de pe poanson se face cu placa actionata de elemente elastice)

Qe = 5821.0825+1164.2165=6985.299N

Ftot = 1.3*5821.0825+6985.299=14552.70625N

Stabilirea centrului de presiune

Calculul centrului de presiune este inutil, operatiile fiind simetrice, acesta coincide cu centrul geometric la piesei, respectiv al placii portpoanson.

B.Proiectarea echipamentului de deformare (STANTA)

1.Proiectarea elementelor componente ale stante

Placile active in constructie monobloc se executa din otel de scule, iar dimensiunile lor principale se stabilesc pe baza unor relatii empirice.

Grosimea minima a

placii active ![]()

![]()

![]() Se adopta Hmin=25 mm

Se adopta Hmin=25 mm

Placa este confectionata din otel de scule OSC 7, si se trateaza termic calire + revenire la 45...50 HRC

Distanta minima intre marginea placii si a muchiei active:

b =H=25mm

Diametrul gaurii pentru fixare cu surub:

d=6.5 conform dimensiunilor placii active.

diametrul gaurii de stift:

d =d-(1..2)mm

d =5.5mm

se determina distanta dintre marginea gaurii de stift si de surub:

![]()

![]()

![]() ,

R=55 mm à

,

R=55 mm à![]() à

à![]()

distanta minima intre marginea placii si gaurile de fixare cu surub:

![]()

![]() àgaurile de surub vor fi dispuse pe un cerc

cu diametrul de 110 mm.

àgaurile de surub vor fi dispuse pe un cerc

cu diametrul de 110 mm.

- diametrul maxim al placii active: ![]()

Adopt D=130mm.

S-a optat pentru alegerea unei placi active cilindrice, deoarece in cazul acestei piese, ea are si rolul de poanson de decupare, conturul exterior al piesei fiind cilindric.

Geometria partii de lucru este cu un guler cilindric si degajare conica, aceasta solutie constructiva reprezentand o durabilitate ridicata, putand fi reconditionata cu pastrarea in limitele prescrise a dimensiunii initiale

Figura 7

Pentru h =2mm![]() h=8mm,

h=8mm, ![]() α

α

Aleg placa de baza pentru stanta cu coloane in diagonala

160x160x30 mm (anexa 1 pag. 328 Zgura)

Codul: 1022 - 0420

a=100mm

b=125mm

h=30mm

a =200mm

b =200mm

![]()

e =140mm

e =153mm

R=30mm

h =30mm

k=25mm

m=20mm

Aleg placa superioara subtire cu coloane in diagonala:

160x160x50 (anexa 5 pag 339 Zgura)

Codul: 1022-0542

a=160mm

b=160mm

h=50mm

h =90mm

![]()

![]()

e =190mm

e =190mm

f=166mm

Ponsoanele de perforat si de decupat sunt executate din OSC 10 STAS 1700-71; sunt tratare termic: calire +revenire la 54..58 HRC

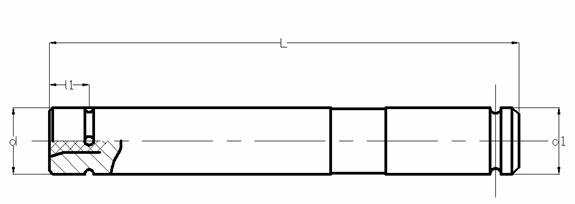

Coloanele de ghidare au fost alese Ф30 x 165 mm (anexa 10 pag.366 Zgura)

Materialul folosit : OLC 15 STAS 880 - 66 cementat pe adancimea de 0.8..1mm, calit si revenit la 55.60 HRC

Figura 9

Gaurile de centrare de tip A, dupa STAS 1361 - 73

Codul: 1030-0138

![]()

L=225mm

![]()

d =27mm

d =24mm

d =12mm

l=60mm

l =22mm

l =20mm

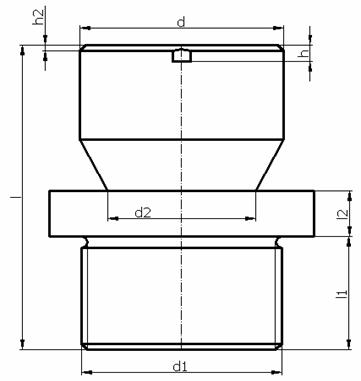

Cep de fixare

Figura 10

Dimensiunile caracteristice ale cepului de legatura:

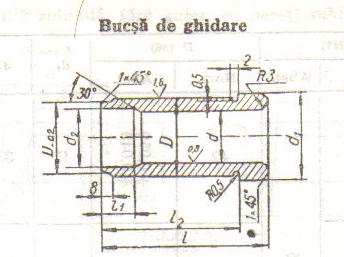

Bucse de ghidare

Dimensiuni caracteristice ale bucsei adopate:

d=30mm

d1=45mm

D=42mm

d2=31mm

l=78mm

l1=20mm

l2=68mm

B.2.CALCUL DE REZISTENTA AL POANSONULUI

Verificarea la compresiune

Amin - reprezinta aria sectiunii transversale minime a poansonului

P = P +Fsc2+Fimp2

Fc=P1+Fimp

P1-forta de perforare= 3379.2N

Fimp=0.05*3379.2*5=844.8N

Fc=5064+844.8=4224N

![]()

![]()

![]()

à poansonul este verificat la compresiune.

Verificarea la strivire:

Verificarea la strivire se face pentru a vedea daca nu exista pericolul patrunderii capului superior al poansonului in placa de capat.

Efortul de strivire se calculeaza cu relatia

As=aria suprafetei frontale de contact a poansonului

In acest caz se utilizeaza o placa de presiune cu h=(3.8)mm. Placa de presiune adoptata este din otel de arc, cu grosimea h=8mm.

Verificarea la flambaj:

Se calculeaza coeficientul de zveltete cu formula

unde:

![]() pentru poanson ghidat

pentru poanson ghidat

![]() pentru poanson fara ghidare

pentru poanson fara ghidare

![]() raza minima de inertie a poansonului

raza minima de inertie a poansonului

![]() pentru otel dur

pentru otel dur

![]() se

face verificarea T-I

se

face verificarea T-I

![]() 1000 - 0, 54

1000 - 0, 54 ![]()

Se verifica coeficientul de siguranta la flambaj

unde caf

= (4..5) pentru otel calit

unde caf

= (4..5) pentru otel calit

![]() =

efortul unitar de compresiune

=

efortul unitar de compresiune

![]() c< caf

c< caf

Calculul de verificare al placi active

![]()

![]()

![]()

Material OSC 8

Se trateaza termic: calire + revenire la 60..62 HRC

Rugozitatea suprafetei

cu rol functional ![]()

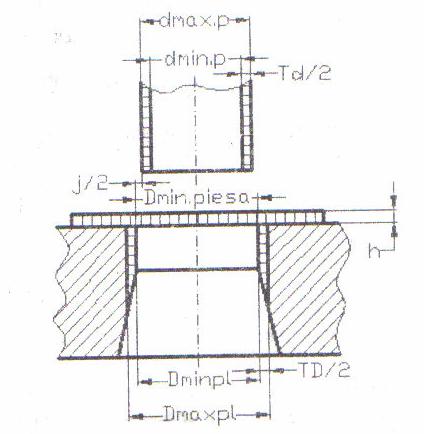

B3.Calculul dimensiunilor nominale si stabilirea abaterile elementelor active:

Figura 11

Pentru h=1.4mm ![]()

![]()

![]()

Tolerantele

de executie ale poansoanelor si placi active pentru h=1.4mm![]()

![]()

La decupare:

dimensiunile placii active, piesa avand toleranta T>0.1 avem:

![]()

![]()

Respectiv ![]()

dimensiunile poansonului vor fi:

![]()

![]()

Respectiv ![]()

La perforare:

dimensiunile poansonului:

![]()

![]()

![]()

Respectiv ![]()

dimensiunile placii:

![]()

![]()

Respectiv ![]()

B5.Alegerea presei:

La intocmirea procesului tehnologic de deformare la rece pentru obtinerea unei piese de calitate impusa si la un pret de cost minim este necesara alegerea judicioasa a utilajului care trebuie sa corespunda operatiilor de lucru si tipului de fabricatie adoptat.

La alegerea piesei trebuie sa se urmareasca:

tipul presei si marimea cursei culisoului sa corespunda operatiei care se va efectua

forta dezvoltata de presa sa fie mai mare (cel putin egala) decat forta necesara executarii operatiei

puterea presei trebuie sa fie suficienta pentru realizarea lucrului mecanic necesar operatiei

distanta minima dintre masa si culisoul presei sa fie egala sau mai mare decat inaltimea totala (inclusa) a matritei

sa se poata monta dispozitive si instalatii speciale (tampoane, mecanisme de avans)

Parametrii tehnici de baza in alegerea presei sunt deci : forta, puterea, marimea cursei, distanta dintre culisou si masa, precum si dimensiunile mesei presei.

a) Forta

Forta pe care trebuie sa o asigure presa se va calcula cu relatia:

![]()

F - forta necesara executarii operatiilor (decupare, perforare) si calculata cu relatiile corespunzatoare.

Q - forta necesara pentru comprimarea diferitelor elemente elastice de fixare a mecanismului de extractie, de apasare, de amortizare.

Alegerea presei se face astfel ca valoarea fortei dezvoltate de presa sa fie mai mare decat valoarea calculata asigurandu-se astfel o rigiditate sporita, o mai mica deformare elastica a batiului si deci o durabilitate a stantelor si a matritelor.

Forta dezvoltata in timpul cursei de lucru de

a) presa cu manivela

b) presa hidraulica

a) b)

Figura 12

Cursa presei

Marimea cursei presei reprezinta distanta dintre pozitiile superioara si inferioara ale culisoului.

Reglarea marimii cursei se realizeaza prin rotirea excentricului fata de cuplajul de ghidare cu unghiul corespunzator.

Excentricitatea maxima se obtine prin dispunerea excentricitatii manivelei si bucsei in acelasi sens.

Fc = 16025.1[daN] ![]()

Alegerea presei se face :

dupa forta

marimea cursei de lucru

Din tabelul T.14.3[M. Teodorescu] se alege presa PAI 25 presa cu excentric cu urmatoarele caracteristici:

- Forta maxima de presare: 6.3 [N]

-Nr dre curse duble ale culisoului 160 [c.d/min]

-Domeniu reglare culisou c = 8..48 [mm]

-Reglarea lungimii bielei M 40 [mm]

-Distanta maxima intre masa si culisou H = 180 [ mm]

- Distanta maxima intre axa culisoului si batiu R=130 [mm]

-Locasul pentru cep ( dxl) 25 x60 [mm]

-Dimensiunile mesei (A1x B1) 360 x250 [mm]

-Puterea motorului 0.75 [kW]

-inclinare maxima a presei 30

-lungimea 660 [mm]

- latimea neiclinata 950 [mm]

- latimea inclinata 1090 [mm]

-inaltimea 1650 [mm]

B6.Indicatii privind montarea, exploatarea, intetinerea si reconditionarea stantei proiectate:

La intretinerea stantelor si matritelor se vor respecta o serie de reguli ca

incaperea in care se vor pastra stantele si matritele va fi prevazuta cu o instalatie corespunzatoare de ridicare si o scara care se manipuleaza usor, care va fi asigurata conta rasturnarii:

stantele si matritele se vor depozita in rafturi care vor avea rezistenta corespunzatoare, stantele si maritele vor fi asezate in ordine decrescatoare a masei lor:

rafturile vor fi acoperite cu o tabla si vor avea o usoara inclinare spre interior;

in acelas loc cu stantele si maritele vor fi pastrate si dispozitivele si elementele de protectie si siguranta;

stantele si matritele ce se gasesc in exploatare vor fi controlate periodi cu ajutoru unor grafice care vor fi intocmite de conducerea sectiei sau atelierului;

inainte de a se monta pe presa stantele si matritele vor fi controlate de catre maestrul din atelier sau sectie care va verifica sarea lor si existenta tuturor dispozitivelor de siguranta;

alimentare manuala cu semifabricate mici se va executa cu ajutorul pensetelor, fara a se introduce mana in zona elementelor active.

B7.Norme specifice de protectia muncii

- Pentru a se elimina posibilitatea de producere a accidentelor la presarea la rece, este necesar ca inca de la proiectare as se respecte o serie de protectia muncii

- se vor aviza numai acele tehnologii care nu prezinta pericol de accidente prin aplicarea lor;

- stantele si matritele deschise vor fi aplicate cu sisteme de protectie care sa impiedice accidenatrea mucitorilor;

- se vor prefera stantele si matritele inchise, fara posibilitatea introducerii maini in zona de actiune a elementelor maobile;

- la P.M.S. coloanele nu vor trebui sa iasa din bucsele de ghidare; se pot folosi solutii cu bucse de protectie telescopice.

- toate muchiile elementelor componente se vor rotunji si tesi daca acest lucru este posibil din punct de vedere tehnologic;

- alimentarea manuala cu semifabricat se va executa doar cu ajutorul pensetelor fara introducerea maini in zona elementelor active;

- presale vor fi desemnate de catre muncitori calificati pentru aceste utilaje si pentru operatiile ce se executa pe acestea;

- pesele si dispozitivele de protectie vor fi intretinute in buna stare;

- fiecare presa va fi prevazuta cu dispozitiv de siguranta eficace care nu va permite repetarea intamplatoare a cursei de lucru;

- toate organelle aflate in miscare vor avea aparatori de protectie pe intreaga circunferinta;

- se interzice continuarea lucrului cu prese, instalatiile care au defectiuni;

- pe timpul lucrului, muncitorii vor purta obliagtoriu echipament de protectie.

C.CALCULE TEHNICO-ECONOMICE

Stabilirea unor produse tehnologice rationale pentru obtinerea pieselor prin stantare si matritare la rece necesita unele calcule tehnico-economice cum ar fi determinarea normei tehnice de timp si a costului unei piese obtinute printr-un anumit proces tehnologic.

C1.Normarea tehnica

Sarcina principala a normarii tehnice este determinarea normei de timp NT si a normei de productie Np.

Norma de timp pentru stantare si matritare se determina cu relatia:

In care:

Tpi - este timpul de pregatire-incheiere

n0 - numarul de piese din lot

Top - timpul operativ

Tdl - timpul de deservire al locului de munca

Tir - timpul de intreruperi reglementate

Timpul de pregatire-incheiere depinde de tipul si forta nominala a presei, de tipul si dimensiunea stantei si matritei, de caracterul productiei (masa sau serie) precum si de felul dispozitivelor auxiliare folosite in procesul de presare la rece.

Tpi = 16min din T.15.1 [M. Teodorescu]

Suma timpilor Top;Tdl; Tir se mai intalneste si sub denumirea de timp unitar si se noteaza cu Tu.

Timpul unitar Tu se determina cu relatia:

tb - timp de baza (min)

ta - timp ajutator

p - procentul stabilit pentru timpul de deservire a locului de munca Tdl si pentru timpul intreruperi reglementate Tir

Ki - Coeficient ce tine seama de timpul de deservire a locului de munca si de intreruperi reglementate.

Numarul curselor duble ale culisoului presei n se determina prin impartirea numarului de piese Zn obtinute dintr-un semifabricat la nr. de piese Z obtinute la o cursa dubla a culisoului presei.

Relatii pentru determinarea timpului unitar la stantare si matritare

Unde :

ta1 = timp ajutator pentru pornirea presei in cursa de lucru in minute

ta2 = timp ajutator pentru luarea semifabricatelor individuale sau sub forma de fasie si aducerea lor la presa.

Ta = timp ajutator pentru asezarea semifabricatului in stanta (in min)

ta5= timpul ajutator pentru indepartarea deseurilor din stanta (in min)

n1 = numarul de curse duble ale culisoului presei pentru un semifabricat

Z = numarul de piese obtinute la o cursa dubla a culisoului presei

Calculam tb

;

; ![]() ;

Z=2

;

Z=2

Timpul ajutator ![]() se ia din T.15.6 [Teodorescu] aleg

se ia din T.15.6 [Teodorescu] aleg ![]() = 0.018[min]

= 0.018[min]

Timpul ajutator ![]() pentru luarea fasiei de tabla si transportarea

la presa. Din T.15.8[Teodorescu] se alege

pentru luarea fasiei de tabla si transportarea

la presa. Din T.15.8[Teodorescu] se alege ![]() = 1.9[min] pentru fasii

= 1.9[min] pentru fasii

Timpul ajutator ta3 pentru introducerea fasiei de tabla in stanta sau matrita, la productia de serie.

![]() =2.6[min]

=2.6[min]

Timpul ajutator ta5 pentru indepartarea din stanta sau matrita, a deseului fasiei de tabla in productia de serie. ta5=0.8.

![]()

![]()

![]() =

norma de productie pentru un schimb de 8 ore

=

norma de productie pentru un schimb de 8 ore

![]()

C2.Calcului costului piesei proiectate pe stanta:

Pentru obtinerea unei piese stantate sau matritate la rece sunt posibile mai multe variante de proces tehnologic, care pot diferi intre ele prin forma si dimensiunile semifabricatelor folosite, modul de croire si gradul de utilizare a al materialului.

Costul pe bucata al unei piese obtinute prin stantare sau matritare la rece rezulta ca suma cheltuielilor cu materiale, cu manopera necesare pentru obtinerea piesei, cheltuieli de regie, cheltuieli cu amortizarea stantei sau matritei

![]() [lei/buc]

[lei/buc]

Cmat - costul materialului necesar confectionarii unei piese in lei/buc.

Cman - costul manoperei necesar confectionarii unei piese in lei/buc

Cr - costul regiei totale(pe sectie si pe uzina) pentru o piesa in lei /buc

Cap - amortizarea presei ce revine unei piese in lei/buc

Cas - amortizarea stantei sau matritei ce revine unei piesei in lei /buc

f = aria piesei plane (sau desfasurate ) din care se scad orificile in [mm2]

g = grosimea materialului in [mm]

r masa specifica a materialului in [kg/dm3]

kf = coeficientul de folosire al materialului in procente

p = costul unitar al materialului in [lei/buc]

Sp - retributie medie orara a prestatorului (10.7 lei/h)

Sr -retributie medie orara a reglorului se ia (12.1 lei/h)

Tu - timpul unitare in minute

n0 - nr. de piese din lot in bucati, pentru productia de serie;

n0 = 20

unde:

![]() este valoarea initiala in lei

este valoarea initiala in lei

n = programul anual de fabricatie in buc./an

![]() norma de amortizare a presei in procente

pentru prese cu excentric (4.2%)

norma de amortizare a presei in procente

pentru prese cu excentric (4.2%)

h= gradul de incarcare a presei cu fabricatia programului anual de piese dat in procente

![]() fondul de timp necesar pentru realizarea programului

anual de fabricatie

fondul de timp necesar pentru realizarea programului

anual de fabricatie

![]() fondul de timp disponibil al unei prese

intr-un an in ore

fondul de timp disponibil al unei prese

intr-un an in ore

![]() nr. de prese folosite pentru realizarea

programului annual de fabricatie.

nr. de prese folosite pentru realizarea

programului annual de fabricatie.

![]() nr.

de zile lucratoare dintr-un an (307 zile)

nr.

de zile lucratoare dintr-un an (307 zile)

![]() nr.

de schimburi intr-o zi

nr.

de schimburi intr-o zi

![]() durata schimbului in ore

durata schimbului in ore

![]() coeficient pentru reparatiile preselor .Are

valori cuprinse in tre 0.95.0.97

coeficient pentru reparatiile preselor .Are

valori cuprinse in tre 0.95.0.97

Vp = 76000

![]()

![]()

Bibliografie:

1) M. Teodorescu, Gh. Zgura s.a. " Elemente de proiectare a stantelor si matritelor" Bucuresti EDP 1977

2)I.Dobrescu , "Tehnologii de deformare la rece"

3)I.Dobrescu , Cursul predate.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 8574

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2025 . All rights reserved