| CATEGORII DOCUMENTE |

| Astronomie | Biofizica | Biologie | Botanica | Carti | Chimie | Copii |

| Educatie civica | Fabule ghicitori | Fizica | Gramatica | Joc | Literatura romana | Logica |

| Matematica | Poezii | Psihologie psihiatrie | Sociologie |

Metode de protectie a metalelor impotriva coroziunii

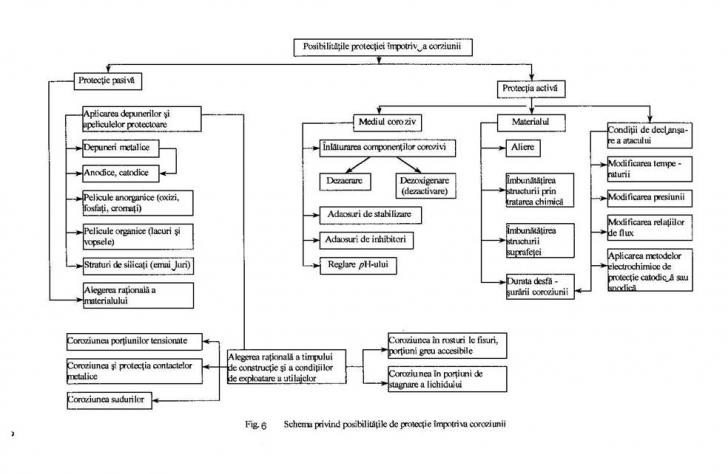

Posibilitatile de baza pentru protectia materialelor impotriva coroziunii sunt: protectia pasiva si protectie activa (tabelul 1).

1 Protectie pasiva

Se realizeaza prin aplicarea de straturi protectoare. Straturile trebuie sa fie mai rezistente la coroziune in conditiile date decat materialul pe care-l protejam.

In domeniul protectiei impotriva coroziunii alegerea rationala a materialului este cea mai importanta metoda de protectie. In tabelul 1 se prezinta comportarea catorva metale in diverse medii corozive.

1.1 Aplicarea depunerilor protectoare

Metoda consta in acoperirea suportului cu un strat de metal, oxid, fosfat, silicat, sau cu un strat de natura organica rezistent la coroziune decat metalul-suport.

Depunerea straturilor protectoare metalice se poate realiza prin electrodepunere (galvanizare), prin cufundarea la cald, prin pulverizare, prin difuzie termica, sau prin placare.

Acoperiri anodice sunt acelea la care potentialul metalului de baza este mai electropozitiv. De exemplu acoperirile de zinc si cadmiu pe fier si otel. Metalul din stratul depus are potential mai electronegativ decat a metalului de baza, si in cazul existentei unor discontinuitati in stratul protector (pori, zgarieturi, fisuri, exfolieri, etc.) se pot forma elemente in care stratul metalic depus (mai electronegativ), joaca un rol de anod si se dizolva, iar stratul de baza (piesa ) este catod.

Aceste acoperiri prezinta dezavantajul ca in timp, aspectul lor se inrautateste.

Acoperiri catodice. Stratul metalic depus este mai electropozitiv decat metalul de baza. Aceste straturi protectoare numai daca nu prezinta porozitati, zgarieturi, fisuri, deci sunt continue. Existenta porilor sau a discontinuitatilor in strat de orice natura, duce la formarea micropilelor, in care metalul piesei functineaza drept anod si se dizolva, iar metalul din strat de orice natura, duce la formarea micropilelor, in care metalul piesei functioneaza drept anod si se dizolva iar metalul din strat este catod.

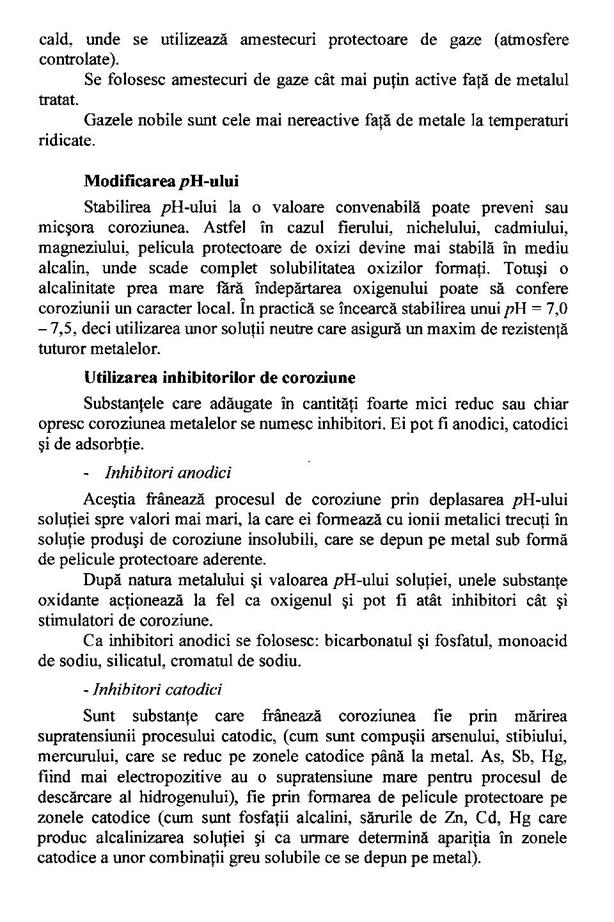

Tabelul 1

Comportarea catorva metale in diverse medii corozive

|

Substanta |

Rezistent la coroziune in: f= foarte, p= putin |

Nerezistent la coroziune in: |

|

Cuprul |

-in acizi care nu produc oxidarea lui |

- aer: CuO rosu brun temperatura (CuO brun inchis) - aer+ CO , hidrocarburi de cupru - HCl, H SO - la temperatura - cianuri - acizi organici (nitric) - vapori de apa H O+H (boala hidrogenului- fragilitate Cu) |

|

Aluminiul |

-datorita filmului de Al O - acid cianhidric - acid clorhidric - acid clorhidric - acid nitric |

- Cl, F la temperatura ridicata - NaOH - Hg si saruri de Hg |

|

Nichelul |

- atmosfera - aer uscat |

- acizi - atmosfera umeda - CO |

|

Fierul |

- solutii oxidante - alcaline - apa dura |

- ape dulci - acizi |

|

Cromul |

- HNO - aer rece si cald - oxigen, alte gaze |

- solutii alcaline concentrate - HCl, H SO |

|

Plumbul |

- HCl, H SO - atmosfera - apa |

- HNO |

|

Staniul |

- atmosfera - mediu acid P |

- HF |

|

Wolframul Molibdenul |

- saruri acizi, - solutii alcaline la temperaturi joase |

- la temperatura este atacat de majoritatea substantelor (necesita atmosfera protectoare) |

|

Titanul |

- aer, apa, apa de mare, solutii alcaline diluate |

- acizi |

Tabelul 2

Caracteristicile straturilor protectoare

|

Felul depunerii |

Caracteristici |

|

Catodica |

- continue - lipsite de pori - aderenta buna la suprafata materialului suport - rezistenta mecanica - rezistenta la uzura - grosime uniforma |

|

Anodica |

- nu este necesar sa fie complet lipsita de pori, deoarece metalul suport este catodul |

De aceea ele se realizeaza in staturi suficient de groase de aproximativ 50μm, dar niciodata prea groase.

Caracterul anodic sau catodic al depunerilor metalice este influentat de mediul de coroziune si de conditiile de exploatare. In functie de temperatura si de pH-ul mediului, metalele isi modifica potentialul de electrod. Astfel zincul nu mai protejeaza otelul la temperatuir peste 70s- trecand un potential mai electropozitiv. De asemenea, stratul de Sn pe otel este o acoperire catodica tipica, dar in mediu de acizi organici devine anodica deoarece staniul forneaza combinatii complexe cu compusii organici si astfel potentialul lui devine mai electronegativ.

Straturi metalice depuse electrochimic

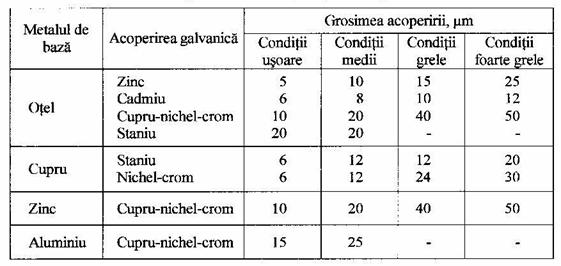

Se realizeaza prin electroliza solutiilor apoase care contin ionii metalului de depunere. Piesa de acoperit constituie catodul, iar anodul poate fi din metalul care urmeaza sa fie depus (anod solubil) sau dintr-un material inert in conditiile de electropunere (anod insolubil). Piesa ce urmeaza sa fie acoperita, dupa ce a fost pregatita corespunzator (decapata, degresata, spalata, etc.), se introduce in baie de electroliza la catod la densitatea de curent ceruta de proces si un timp suficient pentru a realiza grosimea dorita. In functie de gradul de agresivitate al mediului coroziv, grosimea stratului de depunere va fi diferita (tabelul. 3).

Durata procesului de depunere pentru obtinerea grosimii statului dorit se calculeaza cu relatia:

(1)

Unde: d= grosimea depunerii;

γ= greutatea specifica a metalului depus;

Dc= densitatea de curent;

Rc= randamentul de curent;

K= echivalentul electrochimic al metalului care de depune.

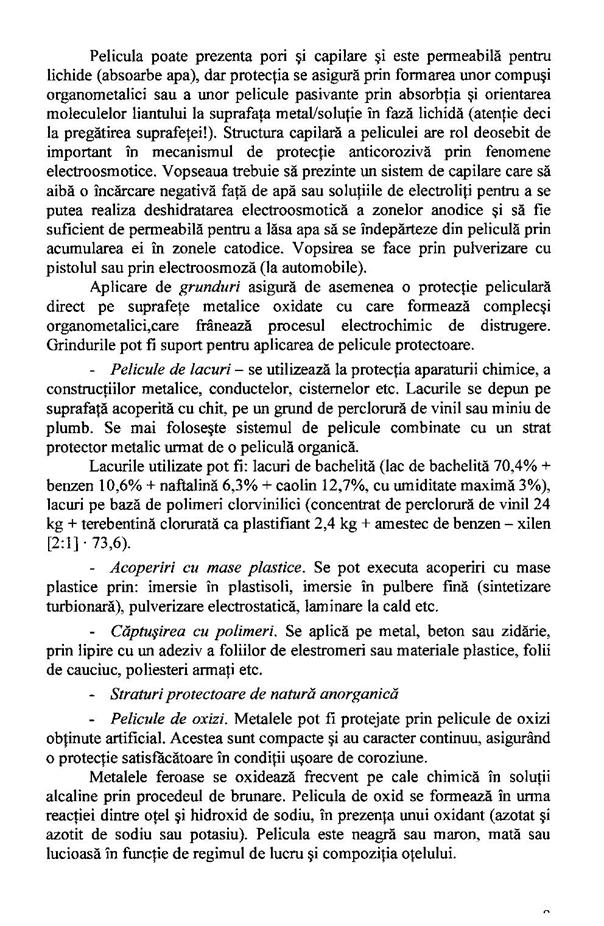

Tabelul 3

Grosimea straturilor protectoare in functie de agresivitatea mediului

Conditii usoare- exploatarea in incaperi cu temperatura de maxim 25sC, si umiditatea relativa a aerului de aproximativ 65%

Conditii medii- exploatarea in exterior, la climat tropical uscat sau rece (regiuni subarctice).

Conditii grele- exploatarea in exterior sau sub spatii acoperite in climat temperat neimpurificat sau in incaperi in care se produce condensarea vaporilor.

Conditii foarte grele- exploatare in exterior sau sub spatii acoperite in climat tropical umed sau in orice climat cu atmosfera impurificata cu gaze agresive (SO , CO ) sau in climat marin (aerosoli de NaCl).

Zincarea este o protectie anodica, confera otelului o protectie foarte buna in: aer uscat sau cu umiditatea moderata, in aer impurificat cu gaze de ardere sau gaze sulfuroase, in contact cu apa potabila, cu apa de racire (pana la 70sC) sau in prezenta produselor petrolifere, atmosfera marina. Daca stratul de zinc este pasivat sau vopsit se mareste rezistenta la coroziune.

Cadmierea (depunere anodica) este utilizata pentru protejarea pieselor si a utilajelor ce lucreaza in climat tropical umed si in atmosfera marina. Este mai costisitor decat zincul si se aplica in straturi care apoi se pasiveaza.

Cuplarea nu se utilizeaza ca depunere anticoroziva independenta, ci se foloseste ca strat intermediar la nichelare, cromare, argintare la protectie locala impotriva carburarii, in timpul tratamentului termic de cementare, ca strat lubrifiant la trefilare sau stantare, la obtinerea bimetalului cupru- fier si la reconditionarea pieselor uzate.

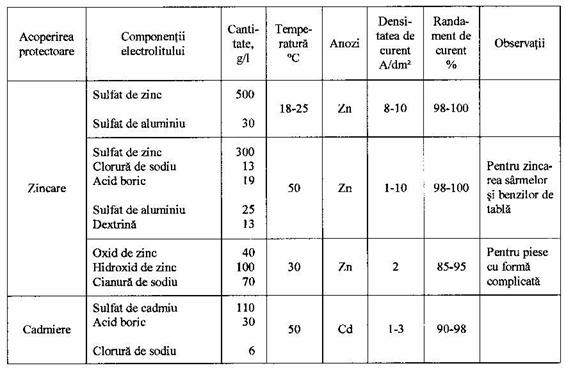

Nichelarea, fara straturi intermediare se utilizeaza la protectia fierului in solutii alcaline, instrumente medicale, utilaje din industria alimentara, piese expuse frecarii (mareste duritatea superficiala). La atacul atmosferei nu rezista decat aplicat in straturi suficient de groase si neporoase sau pe strat intermediar de cupru. Acoperiri de mare rezistenta se obtin prin realizarea unui strat lucios si unul semilucios (nichelul Duplex). Pentru a-i mari duritatea si imbunatati aspectul, peste nichel se depune crom. In strat foarte subtire se aplica otel inaintea cuprarii in baie acida.

Cromarea se utilizeaza pentru marirea duritatii superficiale (cromare dura), a maririi rezistentei la uzura in conditii de frecare (cromare dura si poroasa), reconditionarea pieselor uzate. Confera otelului o buna protectie in atmosfera de CO si SO . Cromul depus pe strat intermediar de cupru si nichel se face in scop decorativ protector si pentru marirea coeficientului de reflexie al suprafetelor.

Stanarea se foloseste la acoperirea pieselor in industria alimentara, segmenti de piston ai pistoanlor de aluminiu, ai contactelor electrice, ai cablurilor de cupru. In contact cu solutii de saruri anorganice sau cu apa potabila, depunerile de staniu trebuie protejate suplimentar prin pasivare sau vopsire.

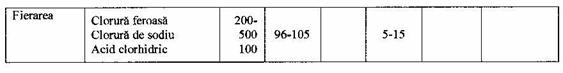

Plumbuirea se exacuta pentru protectia masinilor si aparatelor ce lucreaza in acid sulburic, sulfati, sulfuri, sau in atmosferele industriale de gaze sulfuroase.

Argintarea protejeaza aparatura chimica impotriva solutiilor alcaline, a contactelor electrice, mareste coeficientul de reflexie al suprafetelor protectoare.

Aurirea se aplica pentru protectia unor aparate ca: balantele analitice, bombele calorimetrice, etc.

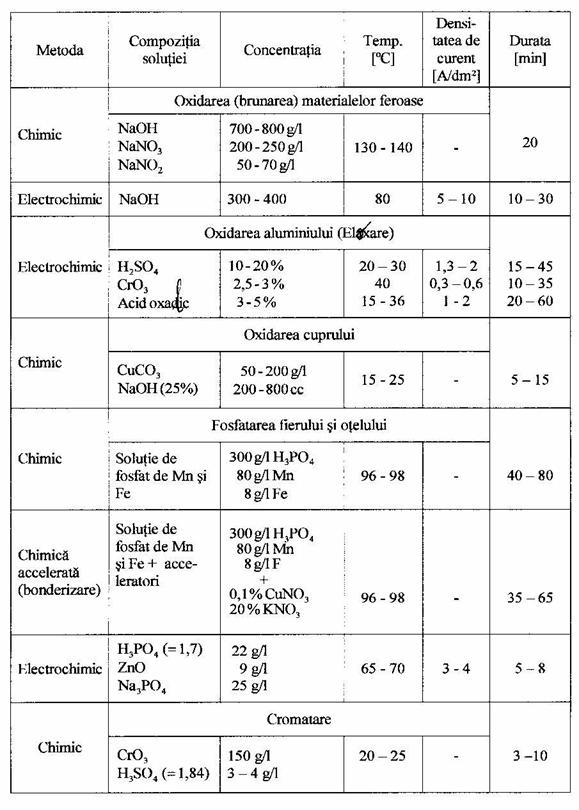

In tabelul 4 se dau cateva retete si conditiile de lucru pentru obtinerea depunerilor prezentate.

Straturile metalice se pot depune si prin scufundarea pieselor in topitura de metal protector, prin trimiterea pe suprafata ce trebuie protejata a unui curent de particule fine de metal topit, dispersat cu ajutorul aerului comprimat (metalizare prin pulverizare), prin punerea in contact a piesei cu pulbere sau vaporii de metal la temperaturi inalte (difuzie termica). Operatiile de obtinere a straturilor prin difuzie la cald a aluminiului, cromului si siliciului poarta numele de termoalitare, termocromare si termosiliciere.

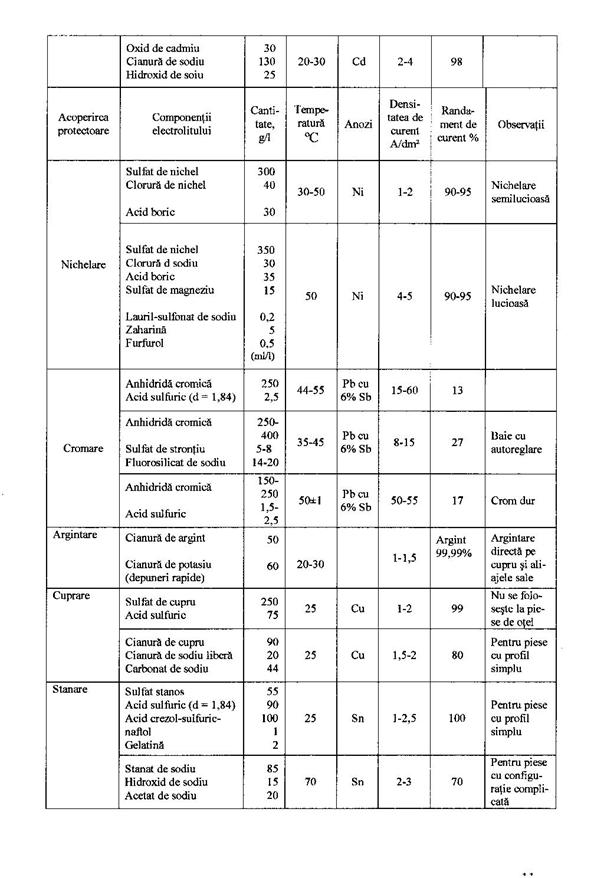

Straturi protectoare nemetalice organice

Peliculele de vopsele sunt formate din substante policulogene, cu divese adaosuri (pigmenti) dizolvate in solventi potriviti si care se aplica pe suprafata de protejat. Dupa uscare formeaza o pelicula aderenta cu proprietati protectoare. Protectia acestor pelicule nu consta intr-i simpla izolare mecanica a metalului in mediul coroziv.

Tabelul 4

Electrolitii si conditii de lucru pentru obtinerea unor straturi nemetalice protectoare

Oxidarea aluminiului si aliajelor de aluminiu realizeaza o protectie anticoroziva, aspect decorativ, strat decorativ, strat izolator electric, rezistent la uzura si substrat pentru acoperiri ulterioare.

Straturi protectoare obtinute prin fosfatare. Pe suprafata metalului se depune o pelicula protectoare de fosfati insolubili. Se utilizeaza la protejarea fontei si otelurilor nealiate. Stratul de fosfati este aderent, are structura poroasa si proprietati absorbante de aceea este folosit si ca inlocuitor de grund pentru acoperirile cu vopsea. Aceste straturi nu oera decat o slaba protectie anticoroziva pentru medii usoare. Din acest motiv este necesar un tratament suplimentar de pasivare al peliculei, de impregnare sau de acoperire cu lacuri si vopsele. Pentru pasivare se utilizeaza solutie de bicromat sau lacuri si vopsele. Pasivarea se face in solutie de bicromat de potasiu 50- 80 g/l, la temperatura de 70- 80sC timp de 10- 15 minute. Impregnarea cu ulei se face prin imersia pieselor in ulei anticoroziv cald timp de 10 -15 minute, dupa care este prevazuta o dehidrogenare la temperatura de 180sC.

Cromatarea reprezinta o metoda de protectie a metalelor neferoase ca Zn, Al, Mg, Cd, Cu cu un strat de cromati alcalini micsti de grosime 0,5- 1,0 μm.

Conditii de obtinere a unor straturi anorganice protectoare sunt trecute in tabelul 5.

Tabelul 5

Conditii de obtinere a unor straturi protectoare metalice

2 PROTECTIA ACTIVA

Se refera la actiunea de modificare a sistemului de coroziune, care cuprinde: materialul, mediul atacant si conditiile de coordonare (temperatura, pH, concentratie in oxigen, presiune, durata, etc). Masurile active de protectie se pot extinde asupra tuturor elementelor care compun sistemul (fig 1).

TRATAREA MEDIULUI, CU SCOPUL DE A MICSORA CARACTERUL LUI AGRESIV

Indepartarea agentului oxidant

Oxigenul, fiind principalul agent oxidant la coroziune in gaze si la temperatura inalta, si agentul depolarizant in cele mai multe procese de coroziune electrochimice este necesar sa fie indepartat din sistem pentru a reduce coroziunea.

Degazarea termica. Prin aceasta se asigura indepartarea oxigenului, aerului si in general gazele dizolvate in lichide. Metoda se bazeaza pe variatia solubilitatii gazelor cu temperatura.

Dezoxigenarea chimica. Se realizeaza fie prin trecerea apei printr-un strat de material capabil sa lege oxigenul (schimbatori de ioni cu proprietati redox, aschii de otel), fie prin dizolvarea in apa (a cantitatii bine dozate) de substante reducatoare care sa reactioneze cu oxigenul dizolvat (sulfit de sodiu sau potasiu, bioxid de sulf, sulfat feros, hidrazina etc)

2Na SO + O → 2Na SO

N H + O → N + 2H O

Dezoxigenarea electrochimica. Se trece apa printr-un sistem de celule de electroliza, prevazute cu electrozi bipolari de otel. Oxigenul este consumat in doua procese:

la catod O + 2H O+ 4eˉ → 4OH ˉ

la anod Fe+ 2OH ˉ→ Fe (OH) + 2eˉ

4Fe (OH) + O + 2H O → Fe (OH)

Se realizeaza o indepartare totala a oxigenului. Dezavantajul este ca apa trebuie filtrata inainte de utilizare.

Mentinerea unei atmosfere protectoare. Prin aceasta se realizeaza protectia pieselor metalice supuse tratamentelor termice si prelucrarii la

Inhibitorii catodici nu inlatura coroziunea ci numai micsoreaza efectele ei si nu sunt periculosi.

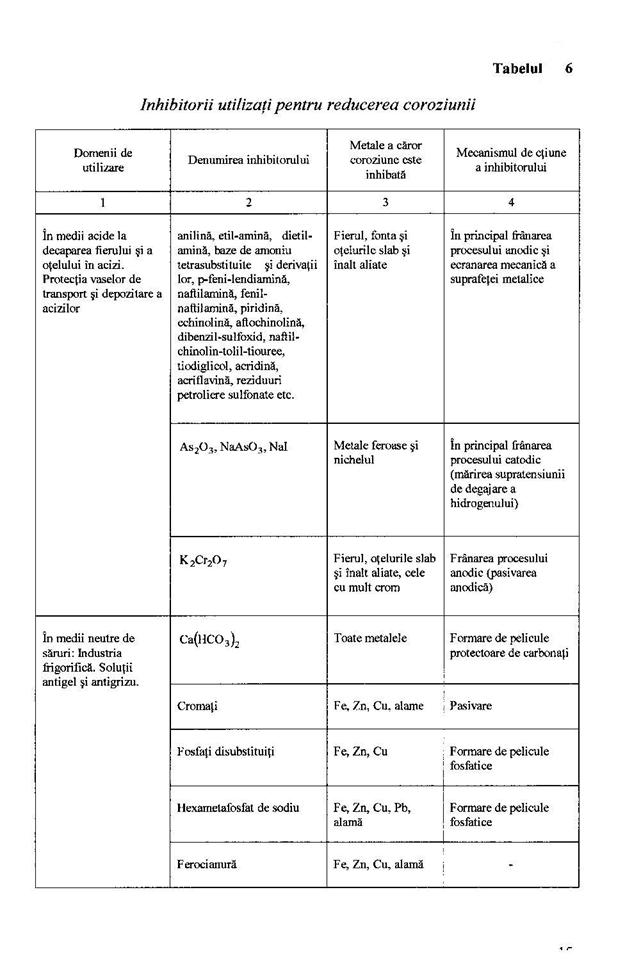

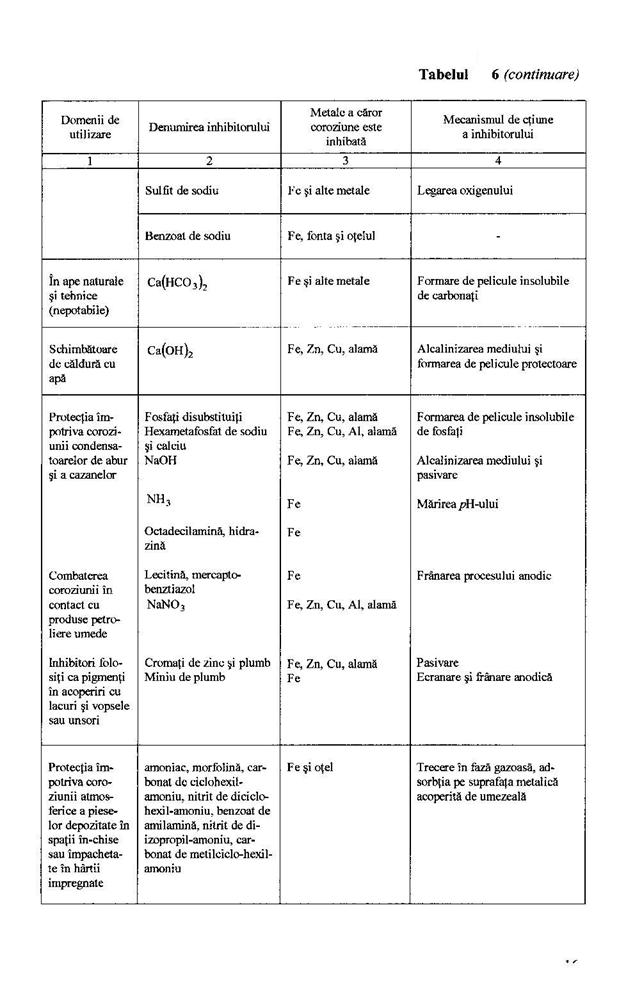

Inhibitorii de absorbtie. Sunt substante organice puternice polare, care se absorb pe suprafata metalului si franeaza ambele procese de electrod. Acestia sunt foarte eficace in medii acide si neutre dar nu se folodesc in mediu alcalin, in tabelul 6 sunt trecuti inhibitorii mai des utilizati.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 6150

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2026 . All rights reserved