| CATEGORII DOCUMENTE |

| Astronomie | Biofizica | Biologie | Botanica | Carti | Chimie | Copii |

| Educatie civica | Fabule ghicitori | Fizica | Gramatica | Joc | Literatura romana | Logica |

| Matematica | Poezii | Psihologie psihiatrie | Sociologie |

FUNCTIA GENERATORULUI DE ABUR

Generatorul de abur reprezinta o instalatie termicǎ care utilizeazǎ energia termica rezultatǎ prin arderea combustibililor clasici sau prin reactiile de fisiune nuclearǎ pentru a transforma apa in vapori saturati sau supraincalziti.

Generatoarele de abur cu combustibili clasici pentru instalatiile energetice furnizeaza aburul supraincalzit turbinei de abur, masina termica care antreneaza la randul ei generatorul electric. In acest fel, se ajunge de la energia termica produsǎ prin arderea combustibililor, la lucru mecanic produs la arborele turbinei si in final la energie electrica produsa de generatorul electric insotita de o oarecare cantitate de energie termica, avand drept suport fizic abur de parametri mai scazuti, utilizata in reteaua de termoficare sau pentru alte utilitati.

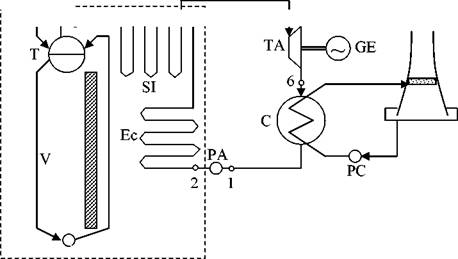

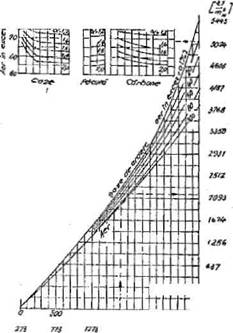

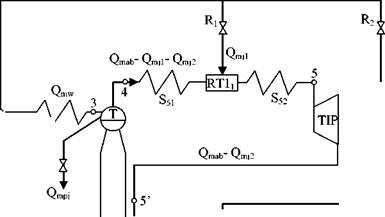

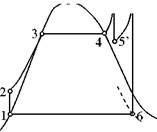

Ciclul de functionare al unei instalatii energetice cu abur este ciclul Clausius-Rankine. Scheme instalatiei este prezentata in figura 1, in timp ce in figura 2 sunt reprezentate fazele de realizare a acestui ciclu in coordonate T-s, deoarece in aceasta diagrama fazele de lucru apar nedeformate iar caldurile transferate apar ca simple suprafete.

GA ___ 3

GA ___ 3

i-n4 .,, ^n ?5

|

CI |

TR

|

|

|

5 |

|

6 x =1 |

Figura 1.

Pompa de apa PA preia apa cu starea 1 de lichid saturat provenita de la condensatorul instalatiei avand presiunea ( p1) si produce modificarea de stare 1-2, adicǎ ridicǎ presiunea apei pana la presiunea de functionare a cazanului, (p2). Pe parcursul acestei "comprimari" adiabatice, din cauza frecarilor din pompǎ apa se incalzeste cu circa 3-5 OC pastrandu-si aceeasi entropie, s1=s2. Pentru realizarea acestei transformǎri, pompa de apǎ consumǎ lucrul mecanic de comprimare, l1-2. Starea 2 a apei la iesirea din pompǎ este cea de lichid subrǎcit.

T

K

Figura 2.

s

Apa refulata de pompa de alimentare a cazanului, avand presiunea p2 este introdusa in preincalzitorul de apa al cazanului, Ec, unde se preincalzeste izobar (p2=p3) pana la temperatura T3, de saturatie, cu care patrunde in tamburul T al cazanului. Procesul de preincalzire al apei se desfasoara la presiunea de functionare a cazanului pe baza caldurii preluate de apǎ de la gazele de ardere generate in focarul cazanului, ajunse la o temperaturǎ relativ scǎzutǎ, circa 180 oC, dupǎ ce au cedat cǎldurǎ celorlalte aparate schimbǎtoare de cǎldurǎ ale cazanului montate in amonte de preincalzitorul de apǎ. Din cauza continutului de caldurǎ redus al gazelor din zona preincalzitorului de apǎ, caldurǎ care mai poate fi folosita cel mult la preincalzirea aerului de combustie, se poate considera cǎ acest aparat recupereazǎ ultimele resurse calorice ale gazelor de ardere. Dacǎ preincalzirea apei s-ar produce pe baza unui consum suplimentar de energie termicǎ, intr-un aparat separat de instalatia de cazan, s-ar reduce mult randamentul termodinamic brut al cazanului, tocmai din cauza unui consum suplimentar de energie termicǎ introdusǎ in circuitul generatorului de abur de la o sursǎ exterioarǎ, care la randul ei ar consuma energie pentru a o ceda apei.. Tocmai din acest motiv, preincǎlzitorul de apǎ al cazanului poartǎ numele de economizor, Ec.

Preincalzirea apei este necesarǎ din motive economice, pentru a folosi vaporizatorul cazanului strict pentru transformarea lichidului saturat in vapori saturati, dar si din motive de sigurantǎ in functionare, evitandu-se in acest fel vaporizarea bruscǎ a apei introdusǎ in tambur, care ar supune peretii tamburului la eforturi mecanice mari, putand produce fisurarea acestora.

Lichidul saturat din economizor pǎtrunde in tamburul T al cazanului. Pe la partea inferioarǎ a tamburului, lichidul intra in tevile coboratoare ale sistemului vaporizator V, ajunge in colectorul inferior CI si apoi isi urmeaza calea ascendentǎ prin ecranele de tevi urcǎtoare ale vaporizatorului inapoi cǎtre tambur. Pe acest parcurs, tambur -tevi coboratoare-tevi urcatoare - tambur, circuit care caracterizeaza cazanele cu circulatie naturala si cunoscut sub numele de bucla de circulatie naturalǎ, lichidul saturat se transforma in amestec lichid -vapori saturati. Separarea lichidului de abur se face gravitational, in tamburul cazanului, aburul saturat luand drumul cǎtre supraincalzitorul cazanului pe la partea superioarǎ a tamburului, in timp ce lichidul nevaporizat din tambur impreuna cu lichidul venit din economizor in locul aburului produs, reintrǎ in bucla de circulatie prin tevile coboratoare ale sistemului vaporizator legate la partea inferioarǎ a tamburului.

Procesul de vaporizare al apei in vaporizatorul cazanului, este reprezentat in diagrama T -s de izoterma 3 - 4, suprapusǎ cu izobara mǎrginitǎ de aceleasi puncte. Pe parcursul acestui proces, apa parcurge succesiv stǎrile lichid saturat (x=0, punctul3), vapori umezi (palierul orizontal 3 -4), vapori saturati uscati (x = 1, punctul 4). Vaporizarea este un proces obligatoriu pentru toate generatoarele de abur, care se desfǎsoarǎ, asa cum se stie, in conditii izoterme (T3 = T4) si izobare, la presiunea de functionare a cazanului (p3 =p4). Aria de sub curba transformǎrii 3-4, in diagrama T-s, reprezintǎ cǎldura de vaporizare introdusǎ in apa de cazan in scopul vaporizǎrii acesteia.

Din vaporizatorul V al cazanului, aburul saturat avand starea 4, vapori saturati uscati, intrǎ in supraincalzitorul de abur, SI. Aici, primind in continuare cǎldurǎ de la gazele de ardere, aburul saturat se incǎlzeste, transformarea 4 -5, mǎrindu-si temperatura de la T4 la T5, in conditii izobare. Procesul de supraincalzire al aburului este necesar pentru cazanele energetice in scopul cresterii entalpiei aburului, entalpie ce va fi folositǎ pe parcursul procesului de destindere care urmeazǎ sǎ aibǎ loc in turbina de abur TA a instalatiei. Pentru ciclul ideal, care se realizeazǎ fǎrǎ frecǎri, punctele de stare 2, 3, 4 si 5 se aflǎ pe aceeasi izobarǎ, izobara de functionare a cazanului.

Punctul 5 reprezintǎ starea aburului la iesirea din cazan (vapori supraincalziti) si intrarea in turbina de abur TA. Turbina este masina termicǎ in care aburul supraincalzit se destinde producand energie mecanica la arbore, transmisǎ generatorului electric GE in scopul

transformǎrii acesteia in energie electricǎ. Aceastǎ destindere, consideratǎ adiabaticǎ (la entropie constantǎ) in ciclul ideal, este reprezentatǎ in diagramǎ de verticala 5 - 6.

Procesul 5-6 se desfǎsoarǎ intre presiunile p5 si p6 (presiunea din condensator), respectandu-se conditia ca la sfarsitul destinderii, titlul aburului x6 sa fie mai mare de 0,9, din conditii de fiabilitate a turbinei. Pe parcursul acestei transformǎri, la arborele turbinei se culege lucrul mecanic specific lt = i5- i6.

Aburul cu starea 6 de la iesirea din turbina de abur intrǎ in condensatorul C al instalatiei. Condensatorul reprezintǎ principala sursǎ rece a instalatiei, care asigurǎ extragerea din abur a cǎldurii de vaporizare pentru a fi posibilǎ transformarea acestuia in lichid saturat ce urmeaza a fi preluat de pompa de circulatie si reintrodus in cazan. Procesul de condensare este reprezentat in diagramǎ de orizontala 6-1, o izotermǎ suprapusǎ cu o izobarǎ, iar aria de sub aceasta reprezintǎ cǎldura de condensare extrasǎ in condensator din aburul provenit de la turbinǎ in scopul transformǎrii acestuia in lichid saturat. Agentul termic care preia cǎldura de condensare din aburul intrat in condensator este apa de rǎcire a condensatorului, care la randul ei cedeazǎ cǎldura de condensare preluatǎ aerului inconjurǎtor, intr-un alt utilaj termic al instalatiei de cazan, turnul de rǎcire, TR. Circulatia apei de rǎcire a condensatorului prin turnul de rǎcire este asiguratǎ de pompa de circulatie PC. Pompa de circulatie trimite apa de rǎcire in turn, unde aceasta este dispersatǎ in picǎturi fine sau sub formǎ de peliculǎ. Apa, sub efect gravitational, cade la interiorul turnului circuland in contracurent cu aerul introdus in turn pe la partea inferioarǎ a acestuia si cedeazǎ aerului prin schimb combinat de cǎldurǎ si masǎ cǎldura de condensare preluatǎ din condensator.

CAP.2. COMBUSTIBILI ORGANICI

Generatoarele de abur folosesc douǎ surse de energie termicǎ: combustibilii organici si fisiunea sau fuziunea nucleelor unor substante, in cazul centralelor nucleare.

Obiectul cursului constǎ in studiul generatoarelor de abur care functioneazǎ cu combustibili organici. Din categoria acestor combustibili, in faza actualǎ de dezvoltare tehnologicǎ a instalatiilor de ardere fac parte cǎrbunii, produsele petroliere si combustibilii gazosi naturali.

2.1. Conditii generale ce trebuiesc indeplinite de combustibilii organici

Combustibilii organici se prezintǎ in general sub forma unor amestecuri de substante combustibile si necombustibile, care prin arderea in focare produc energie termicǎ, avand drept suport fizic gazele de ardere.

Prin ardere, intelegem procesul de oxidare rapidǎ, exotermǎ a substantelor combustibile.

Pentru ca reactia de ardere sǎ fie posibilǎ, trebuie indeplinite douǎ conditii de bazǎ: prezenta alǎturi de substanta combustibilǎ a comburantului, substanta care furnizeazǎ oxigenul necesar arderii si atingerea nivelului termic necesar pentru a fi initiatǎ reactia de ardere, adicǎ temperatura de aprindere a substantei combustibile.

In continuare sunt enumerate conditiile pe care trebuie sǎ le indeplineascǎ o substantǎ combustibilǎ pentru a fi utilizatǎ drept carburant:

- sǎ se oxideze exotermic, cu degajare de caldurǎ specificǎ si temparturǎ de ardere cat mai mari;

- sǎ fie stabile in timp, mentinandu-si caracteristicile fizico-chimice nealterate;

- sǎ aibǎ un continut cat mai redus de substante care prin ardere produc compusi agresivi pentru suprafetele metalice ale cazanelor (sulf, vanadiu, sodiu);

- produsele arderii sǎ fie cat mai putin poluante si usor de indepǎrtata din focar;

- sǎ fie usor de obtinut, in rezerve cat mai mari si suficiente, la un cost de achizitionare cat mai redus;

- sǎ nu aibǎ utilizǎri mai rentabile in alte domenii ale economiei (cazul hidrocarburilor utilizate in industria chimicǎ);

- sǎ se aprindǎ usor fǎrǎ sǎ prezinte pericol de explozie sau autoaprindere la manipulare sau stocare.

2.2 Cǎldura de ardere a combustibililor

Denumitǎ si putere calorificǎ, cǎldura de ardere a combustibililor reprezintǎ cantitatea de cǎldurǎ exprimatǎ in megajouli, degajatǎ prin arderea completǎ a unei cantitǎti unitare masice [kg] sau volumice [m3N] de combustibil.

Unitatea de mǎsurǎ pentru cǎldura de ardere a unui combustibil este [MJ/kg] pentru combustibilii masici, respectiv [MJ/m3N] pentru cei volumici (gazosi).

Cǎldura de ardere se determinǎ experimental prin realizarea procesului de ardere si mǎsurarea directǎ a cǎldurii degajate. Pentru combustibilii masici se utilizeazǎ in general bomba calorimetricǎ iar pentru cei volumici calorimetre de tip Junkers.

In general un combustibil organic este un amestec de mai multe substante, unele chiar necombustibile, care constituie asa numitul "balast" al combustibilului. Dacǎ in urma determinǎrilor experimentale se cunosc cǎldurile de ardere Qz ale componentelor z, cǎldura de

ardere a unui combustibil in care cele n componente au participatiiile masice sau volumice pz{kg/kg] sau [m3N/ m3N] se poate determina cu relatia

n

Qs=∑pzQs [MJ / kg sau MJ / m3N] (2.1)

z=1

Cele mai reprezentative substante combustibile prezente in carburantii organici si cǎldurile lor de ardere sunt:

H=121,266 [MJ/kg], C=33,8 [MJ/kg], S=10,450 [MJ/kg], H2=10,742 [MJ/kg], H2S=23,381[MJ/kg], CH4=35,707 [MJ/kg].

Gazele rezultate in urma arderii unui combustibil contin intotdeauna vapori de apǎ datorati hidrogenului atomic sau molecular din compozitia combustibilului precum si umiditatii Wt prezentǎ in combustibilul respectiv. Dupǎ starea de agregare in care se gǎseste apa la sfarsitul arderii, cǎldura de ardere poate fi:

- cǎldurǎ inferioarǎ de ardere, notatǎ cu Qi, cand apa din gazele de ardere se gǎseste sub formǎ de vapori;

- cǎldurǎ superioarǎ de ardere, notatǎ cu Qs, cand vaporii de apǎ din gazele de ardere au fost condensati inainte de evacuare si au degajat cǎldura lor de vaporizare, r[kJ/kg].

Altfel spus, in functie de valoarea temperaturii de evacuare, tev, in raport cu temperatura de rouǎ a gazelor de ardere, tr , vorbim despre cǎldurǎ inferioarǎ de ardere Qi cand tev > tr si de cǎldurǎ superioarǎ de ardere cand tev< tr.

Intre cele douǎ cǎlduri de ardere ale unei probe pentru analizǎ existǎ reletia:

Qia=Qsa-r(WH+Wt) [MJ/kg] (2.2)

in care:

- WH [kg apǎ/kg comb.] este cantitatea de apǎ formatǎ prin arderea hidrogenului de participatie H in combustibil. Din calculul stoechiometric al arderii, rezultǎ WH = 9H;

- Wt [kg apǎ/kg comb.] este continututl de apǎ de umiditate al probei pentru analizǎ;

- r [MJ/kg] reprezintǎ cǎldura de vaporizare a apei, corespunzǎtoare presiunii partiale a vaporilor ei in gazele de ardere. Valoarea medie recomandatǎ pentru r este r = 2,30 [MJ/kg].

Pentru calculul cǎldurilor de ardere au fost elaborate in timp mai multe relatii, diferite intre ele functie de tipul de combustibil studiat:

- relatia lui Mendeleev:

Qsi =338C +125,5Hi +108,3(Sic-Oi) [kJ / kg] (2.3)

- din literatura germanǎ:

Qii = 340C +1017Hi +63Ni + 191Sic-98 Oi-25Wti [kJ/kg] (2.4)

Qsm c =33494 + Vmc (293-6,91 Vmc) [kJ / kg] (2.5)

- din literatura rusǎ:

Qsi =33913 +12,35Vi(40-Vi) [kJ / kg] (2.6)

Qsi =387 C+1160 Hi-145 Oi [kJ/kg] (2.7)

- pentru lemne:

Qsi =372C+ 1115Hi-139Oi [kJ/kg] (2.8)

- pentru turbǎ si pǎcurǎ:

Qsi = 364C + 1093Hi -136Oi [kJ/kg] (2.9)

- pentru cǎrbune brun:

Qsi=35Ci+1072Hi-134Oi [kJ / kg] (2.10)

- pentru antracit:

Qimc=34068 + 154V mc-4,48(V mc)2 [kJ/kg] (2.11)

- relatia Vondracek:

Qsi =(329+ 11,724100-Cmc)Ci -1130(Hi -0,10)+ 105Sic [kJ/kg] (2.12)

Fiecare dintre relatiile prezentate mai sus au domeniile lor de valabilitate si introduc erori mai mari sau mai mici. Inconvenientul tuturor acestor relatii este acela cǎ pentru a putea fi aplicate, combustibilul analizat trebuie sǎ fie insotit de buletin de analizǎ elementarǎ. Utilitatea relatiilor de calcul pentru determinarea cǎldurii de ardere se face simtitǎ mai ales in proiectare sau in simularea pe calculator a functionǎrii unei instalatii de ardere. Valoarea garantatǎ a cǎldurii de ardere este cea inscrisǎ in buletinele de analizǎ elborate de laboratoare specializate in urma determinǎrilor experimentale.

In exploatarea generatoarelor de abur sunt folosite de multe ori amestecuri de combustibili diferiti, in arzǎtoare comune sau separate. In aceste situatii, pentru simplificarea calculelor, se poate considera cǎ amestecul de combustibili se face inainte de arzǎtoare rezultand un combustibil echivalent, de cǎldurǎ de ardere Qiam. Cand folosim amestecuri de combustibili numai masici sau numai volumici se aplicǎ relatia

Qsa m=∑pzQsz [MJ/kgsauMJ/m3N] (2.13)

z=1

In unele cazuri participarea fiecǎrui combustibil la amestec poate fi indicatǎ prin cota parte de energie termicǎ dezvoltatǎ prin arderea in focar. Pentru a aplica foprmula (1.13) este necesar sǎ se cunoascǎ participatia masica a fiecǎrui combustibil in amestec. De exemplu, in cazul arderii simultane a unui cǎrbune inferior in stare pulverizatǎ si a unei cantitǎti de pǎcurǎ, cǎrbunele asigurǎ qc[%] din fluxul de cǎldurǎ total dezvoltat in focar iar pǎcura qp[%] din acelasi flux. Dacǎ se cunosc compozitiile elementare ale celor doi combustibili se pot determina cǎldurile de ardere inferioare Qic si Qip.

Presupunand cunoscute debitele Bc si Bp de combustibil care ard simultan se pot scrie relatiile:

BcQic+BpQip=(Bc+Bp)Qam (2.14)

Rezultǎ participatiile energetice termice ale celor doi combustibili, qc si qp:

:

cic = q , respectiv BpQip-------- = q (2.15)

(Bc+Bp)Q am (Bc+Bp)Q am p

Facem raportul celor douǎ participatii termice:

q = BQ ic (2.16)

qp BpQip

B B

Dacǎ se noteazǎ cu m = si cu m =--------- participatiile masice ale

Bc+Bp p Bc+Bp

cǎrbunelui si pǎcurii in amestec, atunci,

mc+mp=1 (2.17)

iar relatia (2.16) devine:

|

Bc Qic |

Bc+Bp = qc = mcQic (218)

Bp q m Qi

B B tip

Ultimele douǎ relatii permit determinarea necunoscutelor, adicǎ:

m=-------------- (2.19)

1 q p Q ic

qc Qip

si:

m =--------- (2.20)

1 q Qip

qp Qic

Cand se utilizeazǎ atat combustibili masici cat si combustibili gazosi, in mod conventional calculul este condus pentru un kilogram de combustibil masic, folosind insǎ si volumul de combustibil gazos n [m3N/kg] care revine acestuia. Prin urmare:

Qam=Qm+nQg (2.21)

B

n = -g (2.22)

Bm

unde:

- Bg [m3N/s] este debitul de combustibil gazos;

- Bm [kg/s] este debitul de combustibil masic;

- Qm [MJ/kg] cǎldura de ardere a combustibilului masic;

- Qg [ML/m3N] cǎldura de ardere a combustibilului gazos.

2.3 Combustibil conventional

Cǎldurile de ardere ale diferitilor combustibili variazǎ intr-o plajǎ destul de largǎ in functie de continutul de elemente combustibile si de participatia energeticǎ a acestora. Pentru a putea exprima valoarea energeticǎ a diferitilor combustibili in aceeasi unitate energeticǎ de mǎsurǎ este utilizatǎ notiunea de combustibil conventional, un combustibil fictiv, avand cǎldura de ardere 29,309 MJ/kg, cifrǎ provenitǎ din convertirea in unitǎti SI a cantitǎtii de cǎldurǎ 7000 kcal/kg. In acest fel, putem compara intre ei combustibili diferiti, in cantitǎti diferite, prin raportarea lor la o masa de combustibil conventional.

Din ecuatia de bilant termic:

mcc⋅29,309 = mcQi (2.23)

rezultǎ:

mcc = mcQi /29,309 [kg cc] (2.24)

In relatiile precedente, au fost utilizate urmǎtoarele notatii:

- mcc [kg cc] = masa de combustibil convetional;

- mc [kg] = masa de combustibil existent;

- Qi [MJ/kg] = cǎldura inferioarǎ de ardere a combustibilului existent.

2.4 Clasificarea combustibililor organici

Combustibilii organici se pot clasifica in functie de diferite criterii, cum sunt: provenienta , starea de agregare, varsta geologicǎ, mod de utilizare, diferite caracteristici predominante, etc.

Dupǎ provenientǎ combustibilii se clasificǎ in combustibili naturali si combustibili artificiali. Combustibilii artificiali sunt ori forme innobilate sau derivate dintr-un proces de innobilare a combustibililor naturali prin diferite tipuri de proces: mecanice (cǎrbune spǎlat), termomecanice (brichetare, deshidratare) sau termochimice (semicocsificare,distilare fractionatǎ) ori substante organice folosite pentru a inlocui combustibilii naturali.

Cea mai uzualǎ clasificare este cea dupa starea de agregare: solizi, lichizi si gazosi. a). Combustibili solizi:

- naturali: paie, lemn, turbǎ, cǎrbune brun, huilǎ antracit, sisturi bituminoase.

- artificiali:mangal, semicocs, cocs de cǎrbune, cocs de petrol, brichete de cǎrbune, deseuri combustibile.

- sintetici: litiu, bor magneziu sau aluminiu in amestec cu praf de cǎrbune. b). Combustibili lichizi:

- naturali: titeiul sau petrolul;

- artificiali:

benzinǎ, petrol lampant, petrol pentru tractoare, petrol pentru

reactoare,

motorinǎ, combustibili pentru calorifer, pǎcurǎ, gaze

lichefiate;

- sintetici: benzinǎ sinteticǎ, izopropilbenzen, neohexan, alchilati, metanol; c). Combustibili gazosi:

- naturali: gaz metan, gaz de sondǎ;

- artificiali: gaz de furnal, gaz de cocs, gaz de rafinǎrie, gaz de generator;

- sintetici: hidrogen gazos.

2.5 Combustibili solizi

Din categoria combustibililor solizi, cei mai importanti sunt carbunii.

Carbunele este o roca sedimentara organica, rezultata din fosilizarea prin incarbonizare a substantelor vegetale. Contine carbon (12,696,5%) oxigen (2,5.40%) hidrogen (16%) , azot sub 2%, sulf pana la 12% in masa combustibila.

Carbunii provin fie din turba (carbuni humici), fie din depunerile de litoral, unde marea a invadat periodic uscatul (carbuni paralici), cum este huila din bazinul Petrosani. Continutul in carbon al carbunilor depinde de varsta si de gradul lor de incarbonizare.

Dupa compozitie se deosebesc :

- - carbuni humici, formati prin incarbonizarea plantelor uriase care populau padurile in epocile geologice de formare a lor"

- - carbuni bituminosi sau sapropelici, formati din alge si mal sapropelic. Sapropelul este un mal bogat in substanta organice aflate in diferite stadii de descompunere, format in apele sarace in oxigen ale unor mari, bazine sau lacuri.

- - carbuni rasinosi (liptobiologici), formati prin incarbonizarea substantelor raslnoase si ceroase.

Dupa structura si insusirile lor chimice carbunii romanesti sunt carbuni humici. Principalele tipuri de carbuni humici se clasifica dupa gradul de incarbonizare astfel: turba, carbune brun, huila si antracit.

Alaturi de petrol si de gazele naturale carbunii constituie o importanta rezerva, in cadrul careia deosebim:

- -

carbuni energetici, utilizati in industrie, instalatii de

incalzire si mai putin in

transporturi.

- - carbuni metalurgici, cocsificabili, folositi in metalurgie ,

- - carbuni tehnologici, folositi ca materie prima in industria chimica,

0 categorie

aparte de combustibili solizi o formeaza sisturile bituminoase,

constituite in

general din roci sedimentare, care

contin materii organice sub forma de hidrocarburi, mai ales

lichide.

Datorita conditiilor diferite de formare, carbunii sunt foarte variati ca insusiri fizice si chimice, de unde pot rezulta si multe criterii de clasificare. In decursul dezvoltarii industriei carbonifere fiecare tara producatoare a format o clasificare nationala, dupa criterii pe care le-a considerat potrivite pentru carbunii sai. Ca si in multe alte tari producatoare de carbuni, acestia sunt clasificati dupa gradul de in-carbonizare, in 5 clase, fiecare dintre acestea fiind la nevoie subimpartite in grupe.

Cele 5 clase romanesti de carbune sunt:

1 - Turba (simbol T);

2 - Carbune brun (simbol B);

3 - Carbune brun huilos (simbol B/H);

4 - Huila (simbol H);

5 - Antracit (simbol A).

Clasele 1,3 si 5 nu sunt subimpartite in grupe. Clasa 2, care cuprinde carbunele brun, are 4 grupe:

- carbune brun pamantos (BP);

- carbune brun lemnos (BL);

- carbune brun mat (BM);

- carbune brun cu luciu smolos (BS).

2.6 Analiza tehnica a carbunilor

Consideram o particula de combustibil solid introdusa in focarul unui cazan care dispune de oxigenul necesar arderii si se afla la o temperatura superioara celei de aprindere.

|

..... |

.♦♦♦.

1 2 3 4 5 6 7 8 9 10

Figura 3

In figura 3. sunt reprezentate schematic fazele de ardere a particule, in 10 situatii diferite. Datorita incalzirii treptate, particula se usuca (poz.l) si apoi crescand presiunea generatǎ in interior, incepe degajarea materiilor volatile, urmata de aprinderea amestecului de gaze si aer format. Degajarea substantelor volatile continua cu intensitate pana la un maximum (poz.3), dupa care aceasta intensitate scade (pozitiile 4 si 5). In fazele (2 - 5) particula de combustibil este acoperita de flacara formata de gazele arzande, care consuma intreaga cantitate de oxigen difuzat inspre particula, scheletul de cocs al acesteia nemaiajungand sa primeasca oxigenul necesar arderii. Numai dupa arderea aproape completa a volatilelor (poz-6), oxigenul reuseste sa ajunga pana la suprafata incandescenta a particulei si in pozitiile (7 - 10) arde cocsul,

dimensiunile particulei reducandu-se mereu pana cand ramane doar cenusa (poz.l0). Schema de ardere prezentata mai sus sta la baza analizei tehnice a carbunilor.

Prin analiza tehnica sau imediata a carbunilor se determina umiditatea higroscopica, continuturile de materii volatile si de cenusa, conform STAS 5268-69. In figura 4 sunt prezentate schematic rezultatele analizei tehnice a carbunilor.

|

A |

Cf H N O S |

Wh |

|

Cenusǎ |

Masa organicǎ |

Umiditate higroscopicǎ |

|

Cǎrbune fix Materii volatile |

||

|

Cocs Va |

Wha |

|

|

Proba pentru analizǎ |

||

Figura 4

La inceput proba pentru analiza se usuca, pentru a i se determina umiditatea higroscopica Wha. Apoi se determina continutul de materii volatile Va, ceea ce rǎmane din proba fiind cocsul, format din carbunele fix Ca si din cenusa Aa . Determinand continutul de cenusa Aa, prin diferenta rezulta carbunele fix Cf.

Materiile volatile Va si carbunele fix Cf reprezinta masa organica iar cenusa Aa si apa de umiditate Wha formeaza balastul.

a). Umiditatea carbunilor

Reprezintǎ continutul in apa al carbunilor, fiind formata din umiditatea de imbibatie Wi si umiditatea higroscopica Wh.

Umiditatea de imbibatie Wi, sau externa reprezinta raportul dintre cantitatea de apa pierduta de combustibilul de masa m prin uscare in etuva la (50 - 70C) timp de max. 8 ore sau la temperatura de 20C a camerei de depozitare, in mod orientativ 24 ore, pana cand se ajunge la masa constanta m1 si masa initialǎ de combustibil, m.

Wi =(m-m 1 )100/m [%] (2 24)

Umiditatea externa a carbunilor depinde mai mult de umiditatea zacamintului de carbune dar si de conditiile de exploatare, meteorologice si de depozitare.

Umiditatea higroscopicǎ sau interna Wh se datoreste apei care se afla in vasele capilare si celulele plantelor din care a rezultat carbunele. La turbe sl lignit Wha = (9 - 15)%, iar pentru antracit Wha = (1 - 3)%. Ea depinde de varsta geologica a carbunelui si practic nu influenteaza stabilitatea arderii.

Reprezeotand cantitatea procentuala de apa ramasa in combustibil dupa extragerea umiditǎtii de imbibatie Wi, umiditatea higroscopicǎ se determinǎ prin uscarea in etuvǎ la temperatura de 105oC a probei rǎmase. Dacǎ m2 este cantitatea de umiditate higroscopicǎ eliminatǎ in etuvǎ, putem scrie:.

Pentru masele initiala m1 si finala m2 umiditatea higroscopica Wha se poate determina astfel :

Wha = (m1 -m2)100/ m1 [%]

(2.25)

Ca exceptia turbei, umiditatea totala a carbunilor se afla in domeniul Wti = (0,5 - 42)% functie de varsta geologica, conditiile de extractie si depozitare, s,a.

Continutul de apa al carbunilor provoaca marirea consumurilor de energie atat pentru transport, cat si pentru vaporizarea apei din cǎrbune in procesul de uscare.

b). Materiile volatile

Reprezinta produsele degajate prin incalzirea combustibilului dupa uscarea sa si inainte de ardere. Pentru determinarea participatiei de materii volatile Vi, proba de combustibil se usuca determinandu-se umiditatea totala Wti si apoi se incalzeste in absenta aerului conform STAS 5268-69, de la masa m2 sl temperatura de uscare pana la masa m3 si- temperatura de 850C.

Continutul de materii volatile din proba initiala de masa m se calculeaza cu relatia:

Vi =(m2-m3)100/m (2.26)

Materiile volatile sunt alcatuite dintr-o categorie combustibila si una necombustibila. Materiile volatile combustibile sunt formate din compusi ai carbonului, hidrogenului si sulfului, proveniti din disocierea mai mult sau mai putin inaintata a masei combustibile in procesul de pirolizǎ.

Materiile volatile necombustibile sunt formate din bioxid de carbon si vapori de apa, care provin din disocierea mai mult sau mai putin inaintata a masei minerale (carbonati,argile,s.a) in procesul de piroliza.

In timpul procesului da incalzire, primii oomponenti volatili care parasesc proba sunt cei care contin oxigen, iar ultimii sunt compusii bituminosi.

Continutul de materii volatile influenteazǎ temperatura de aprindere a cǎrbunelui respectiv. Cu cat continutul de volatile este mai mare, cǎrbunele se aprinde la temperaturi mai mici, viteza de ardere este mai mare, flacǎra este mai lungǎ si mai luminoasǎ. In general, temperaturile de la inceputul degajǎrii de volatile corespund temperaturilor de aprindere ale combustibilului.

c). Cenusa

Cenusa (A) este rezultatul transformǎrilor calitative si cantitative prin care trece masa mineralǎ in timpul arderii.

Cantitativ, cenusa se determinǎ conform STAS 5265-76 prin arderea unei cantitǎti de combustibilsi mentinerea la temperaturǎ constantǎ de 815 25 oC a reziduului format, panǎ la masǎ constantǎ. Mǎrimea A se calculeazǎ prin raportul dintre masa reziduului obtinut si masa de combustibil cantǎrit si se exprimǎ in procente.

2.7 Analiza elementarǎ a cǎrbunilor

Dacǎ facem analiza componentelor unui cǎrbune, in constitutia acestuia deosebim: carbonul C, hidrogenul H2, oxigenul O2, sulful S, masa mineralǎ necombustibilǎ M, si apa de umiditate Wt. Aceste componente pot fi grupate conform diagramei din figura 5, in felul urmǎtor:

![]()

![]()

![]()

![]()

![]()

Wt |

|

Umiditatea |

|

Higroscopicǎ De imbibatie |

|

Wh |

|

Wi |

|

Masa necombustibilǎ |

|

So |

|

Ss |

|

M |

C, H, N, O

Sulf

|

Masa mineralǎ necombustibilǎ |

|

organic |

|

din sulfuri |

Masa mineralǎ conventionalǎ

|

(o) |

Masa organicǎ

Masa combustibilǎ (mc)

Combustibil anhidru (anh) Proba uscatǎ in aer (de analizǎ), (a)

Proba intialǎ (i)

Figura 5.

- masa mineralǎ conventionalǎ este formatǎ din carbon, C, hidrogen, H, azot, N si oxigen, O;

- masa organicǎ, notatǎ cu indicele (o), este formatǎ din masa conventionalǎ la care se adaugǎ sulful organic So din compozitia cǎrbunelui;

- masa combustibilǎ, indice (mc) se formeazǎ considerand pe langǎ masa organicǎ si sulful din sulfuri, Ss;

- combustibilul anhidru, indice (anh) este format din masa combustibilǎ impreunǎ cu masa mineralǎ necombustibilǎ M;

- proba de analizǎ sau proba uscatǎ in aer, indice (a), este formatǎ din combustibilul anhidru si umiditatea higroscopicǎ a combustibilului, Wh;

- proba initialǎ, indice (i), este formatǎ din proba de analizǎ si umiditatea de imbibatie Wi;

- umiditatea totalǎ Wt=Wi+Wh, impreunǎ cu masa mineralǎ necombustibilǎ M formeazǎ masa necombustibilǎ sau balastul combustibilului.

In procesele energetice compozitia chimicǎ a unui combustibil masic se exprimǎ prin participatiile masice ale componentilor sǎi. In functie de starea probei in care se prezintǎ combustibilul, descrierea celor cinci tipuri de compozitii este:

- compozitia probei initiale:

Ci + Hi + Ni +Oi +Soi + Ssi + Mi +Wti =100%

- compozitia probei de analizǎ:

Ca + Ha + Na +Oa + Soa + Ssa + Ma +Wha =100%

- compozitia combustibilului anhidru:

C anh + H anh + N anh +Oanh + Soanh + Ssanh + M anh =100%

- compozitia masei combustibile:

Cmc + Hmc + Nmc +Omc +Som c +Ssm c =100%

- compozitia masei organice:

Co + Ho + No +Oo + So =100%

(2.27) (2.28) (2.29) (2.30) (2.31)

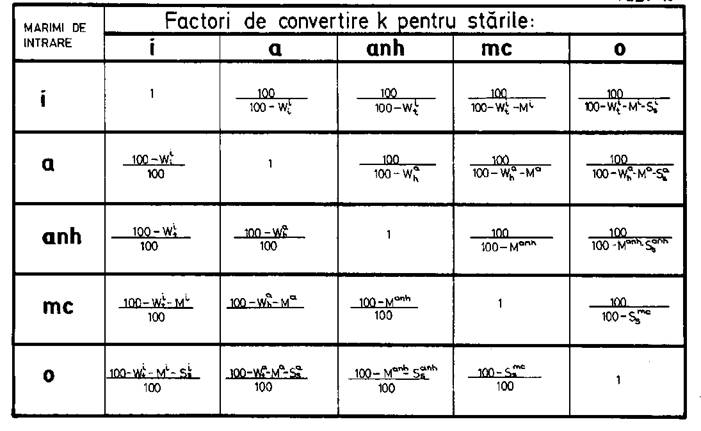

Compozitia elementarǎ a combustibililor poate fi gǎsitǎ in diferite lucrari de specialitate raportatǎ la diferite stǎri conventionale. Pentru a compara intre ei diferiti combustibili a cǎror compozitie este raportatǎ in stǎri diferite, rezultatele de analizǎ trebuie convertite de la o stare la alta utilizand relatiile matematice care leagǎ diferitele stǎri intre ele sau cu ajutorul asa numitilor factori de convertire.

Pentru determinarea factorilor de convertire, relatiilor (2.27) - (2.31) li se impun trei conditii de identitate:

a). sǎ aibǎ acelasi numǎr de termeni in membrul stang;

b). sǎ aibǎ aceeasi valoare pentru membrul drept;

c). necunoscutele corespunzǎtoare din membrul stang sǎ fie egale.

Dacǎ considerǎm, de exemplu, stǎrile de masǎ combustibilǎ si de combustibil anhidru, pentru indeplinirea conditiei a) de identitate, cu ajutorul reletiilor care descriu cele douǎ stari, alcǎtuim sistemul de ecuatii urmǎtor:

Cmc + Hmc + Nmc + Omc + Smc + Sm

100

(2.32)

Canh + Hanh + Nanh + Oanh + Sanh + Sanh 100 M

anh

Pentru a fi indeplinitǎ conditia de identitate b), fiecare dintre cele douǎ ecuatii se impart la membrul drept si se obtine sistemul echivalent cu primul:

r(Cmc/100)+(Hmc/100)+(Nmc/100)+(Omc/100)+ +(Som c /100)+(Ssm c /100) = 1

|

{ |

Canh /(100-Manh) + Hanh /(100-Manh) + +Nanh /(100-Manh) + Oanh /(100-Manh) + +Sanh / (100 - M anh ) + Sanh / (100 - Manh) = 1

In conformitate cu conditia c) de identitate, scriem egalitatea dintre membrii corespunzǎtori din cele douǎ ecuatii, prin identificare:

Cmc/100 = Canh /(100-Manh) Hmc /100 = Hanh/(100-Manh)

(2.33)

(2.34)

![]() Ssmc/100 =

Ssanh/(100-Manh)

Dacǎ

se noteazǎ factorii de convertire cu K1 si K2 unde:

Ssmc/100 =

Ssanh/(100-Manh)

Dacǎ

se noteazǎ factorii de convertire cu K1 si K2 unde:

se ajunge la ecuatii de forma:

K1 =100/(100- M anh ) >1 K2 = (100- M anh ) /100 <1

Cmc v r^anh r^anh v r-im

|

Hmc=K1 Hanh sau Hanh = K2 Hm |

= K 1 C sau C = K2C

Observand ultimele douǎ ecuatii se pot trage urmǎtoarele concluzii: - dacǎ se trece de la o stare cu mai multi termeni (anh), la o stare cu mai putini termeni, (mc), se utilizeazǎ coeficientul K1 care este supraunitar;

- dacǎ se trece de la o stare cu mai putini termeni (mc), la o stare cu mai multi termeni, (anh), se utilizeazǎ coeficientul K2 care este subunitar;

Cei doi factori de convertire se gǎsesc in raportul

|

1 |

K1 =

K2

Avand in vedere modul de lucru cu factorii de convertire, lucru care reiese dealtfel si din exemplul prezentat anterior au fost elaborate douǎ observatii generale:

Prima observatie generalǎ poate fi exprimatǎ in felul urmǎtor:

1). In expresia factorului de convertire K, cifra 100 nediminuatǎ apare la numǎrǎtor atunci cand se trece de la o stare cu mai multi termeni la o altǎ stare , cu mai putini termeni.

A doua observatie generalǎ are urmǎtorul enunt:

2). Factorul de convertire este un raport in care unul din factori este cifra 100, iar celǎlalt cifra 100 din care se scad componentele de analizǎ elementarǎ prin care se diferentiazǎ cele douǎ stǎri intre care se efectueazǎ trecerea. Locurile celor doi factori, la numitor sau la numǎrǎtor, sunt date de observatia generalǎ unu.

Cele douǎ obsarvatii generale impreunǎ cu valorile corespunzǎtoare ale celor doi factori de convertire, ajutǎ la trecerea de la o stare la alta in studiul diferitilor combustibili masici. Acest lucru rezultǎ si din exemplul urmǎtor:

In cazul trecerii de la starea de masǎ combustibilǎ (mc) la starea initialǎ (i) se observǎ cǎ fatǎ de masa combustibilǎ, proba intialǎ contine in plus termeniide balast, Wti si Mi, care trebuie scǎzuti din cifra 100, conform observatiei generale doi. Tinand cont si de observatia generalǎ unu, expresia factorului de convertire este:

100

K = ---------- :-----

100-wt-m i

In acest fel, pentru carbon de exemplu, se poate scrie:

Cmc = CK, respectiv 100

Cmc =Ci

(100-Wti -Mi )

Pentru operativitate in calcule s-a intocmit un tabel in care sunt trecute formulele de calcul pentru factorii de convertire K intre diferitele stǎri de analizǎ elementarǎ a combustibililor masici, tabelul 2.1.

Tabelul 2.1

2.8 Caracteristici tehnologice ale carbunilor

Caracteristicile tehnologice ale cǎrbunilor trebuie cunoscute deoarece au mare utilitate in proiectarea si exploatarea eficientǎ a instalatiilor de manipulare, sortare, spǎlare, transport si mǎcinare a cǎrbunilor.

a). Densitatea carbunilor

Densitatea, ca notiune generalǎ, reprezintǎ masa unitǎtii de volum. La cǎrbuni, putem deosebi insǎ mai multe tipuri de densitǎti, dupǎ volumul luat in consideratie: volumul substantei consideratǎ fǎrǎ pori, volumul structurii poroase a cǎrbunelui, volumul grǎmezii de cǎrbune, formatǎ din bucǎti asezate unele peste altele, cu goluri intre ele, etc.

Densitatea reala (p)

Se raporteazǎ la volumul masei de cǎrbune excluzand porii. Relatia de calcul este:

ρ = 100ρo/[100-Aanh (1-0,345 ρo)] [t/m3] (2.35)

unde:

-po=densitatea masei organice, cu valori calculabile cu relatiile:

- pentru antracit si huile sǎrace: ρ o = 100/(0,53Cmc + 5Hmc) [t/m3] (2.36)

- pentru ceilalti cǎrbuni: ρo =100/(0,334Cmc + 4,25Hmc + 23) [t/m3] (2.37)

Densitatea aprenta (pa)

Se determinǎ cu ajutorul volumului bucǎtii de cǎrbune, inclusiv porii si golurile interioare. Relatia de calcul este:

ρa =100ρo(100-W lim)/[100 + (ρo-1)W lim](100-Wha) [t/m3] (2.38)

unde : Wlim reprezintǎ umiditatea limitǎ, corespunzǎtoare saturǎrii cǎrbunelui cu apǎ.

Densitatea in vrac sau in gramada (pv)

Se referǎ la bucǎtile de cǎrbune stivuite intr-un buncǎr sau intr-o grǎmadǎ. Ea depinde de sortul de cǎrbune, de umiditatea lui, de granulatie si de gradul de tasare. Ea se utilizeazǎ la dimensionarea buncǎrelor si a silozurilor. Relatiile de calcul pentru densitatea vrac sunt:

- pentru cǎrbune brut obisnuit, in bucǎti, cu continut de praf de (20 - 30)%:

ρv = 0,63ρa [t/m3] (2.39)

- pentru cǎrbune praf:

ρ vp =0,5 ρ ap + 0,004 R88 [t/m3] (2.40)

unde : - R88 restul exprimat in procese masice care rǎmane pe sita cu ochiuri de 88 μm;

- ρ pa densitatea aparentǎ a prafului de cǎrbune, datǎ de relatia:

ρ ap =(100-Wha)ρa/(100-Wp) [t/m3] (2.41)

in care Wp este umiditatea prafului de cǎrbune.

b). Capacitatea de alunecare

Este determinatǎ de fortele de frecare care apar la deplasarea relativǎ a bucǎtilor de cǎrbune aflate in camp gravitational. Ea depinde de sortul de cǎrbune, de granulatie si de umiditate. Reducerea capacitǎtii de alunecare conduce la cresteri importante ale fortelor de frecare intre particule, fiind urmatǎ de blocarea si scoaterea din functiune a instalatiilor de transport si manipulare a cǎrbunilor.

c). Segregarea cǎrbunilor

Reprezintǎ fenomenul de separare a bucǎtilor de cǎrbune nu dupǎ densitate, ci dupǎ dimensiune. Ea apare la manipularea si transportul cǎrbunelui vrac, ocazie cu care bucǎtile cu dimensiuni mai mari apar la suprafatǎ la transportul cǎrbunilor in jgheaburi sau se adunǎ la periferie in cazul grǎmezilor sau buncǎrelor.

d). Rezistenta de stocare

Exprimǎ timpul in care cǎrbunele se degradeazǎ in mod natural panǎ la mǎruntirea completǎ, prin simplǎ depozitare. Aceastǎ caeacteristicǎ este importantǎ i cazul cǎrbunilor destoinati sǎ ardǎ pe grǎtare si depinde de tendinta naturalǎ de exfoliere a cǎrbunilor si de rezistenta la intemperii. Ea apare in timpul procesului de contractare a straturilor exterioare ale cǎrbunelui in timpul uscǎrii care provoacǎ fǎramitarea bulgǎrilor. Rezistenta la stocare poate fi mǎritǎ prin deshidratarea uniformǎ in toatǎ masa cǎrbunelui sau prin acoperirea cu un strat de protectie a grǎmezii de cǎrbune, care sǎ impiedice tocmai deshidratarea superficialǎ a bucǎtilor de cǎrbune.

e). Granulatia cǎrbunilor

Se determinǎ conform STAS 3228-83 prin trecerea unei probe reprezentative de cǎrbune prin ciururi din tablǎ perforatǎ cu ochiuri rotunde sau prin site confectionate din tesǎturi de sarmǎ.

f). Rezistenta mecanicǎ a cǎrbunilor

Este o caracteristicǎ a cǎrbunilor care aratǎ rezistenta la degradare granulometricǎ a acestora in instaltiile mecanice de genul tobe sau cilindri de uscare. Modul de determinare al acesteia este reglementat prin STAS 5632-78, prin metoda Micum pentru cocsul metalurgic.

g). Mǎcinabilitatea cǎrbunilor

Este capacitatea de mǎcinare, exprimatǎ cantitativ prin lucrul mecanic necesar realizǎrii procesului de mǎrire a suprafetei specifice a cǎrbunilor, in scopul realizǎrii unui contact cat mai intim intre particulele de cǎrbune si aerul de combustie.

h). Cǎldura specificǎ a cǎrbunilor

Reprezintǎ cantitatea de cǎldurǎ necesarǎ masei unitare de cǎrbune de o anumitǎ stare (i, anh, mc) pentru a-si ridica temperatura cu un grad Intr-un anumit interval de temperaturǎ. Relatia de calcul pentru determinare cǎldurii specifice a cǎrbunilor este:

ci = (100 -Wi)canh /100 + Wic /100 (2.42)

p t p t ph2o

i). Temperatura de aprindere a carbunilor

Este temperatura la care un cǎrbune se aprinde datoritǎ incǎlzirii sale in prezenta oxigenului. Valoarea sa se determinǎ cu ajutorul aparatului Gnicker. Temperatura de aprindere este legatǎ de alte caracteristici fizico-chimice ale cǎrbunelui, cum sunt: granulatia, continutul de masǎ mineralǎ, umiditate, materii volatile. O relatie de calcul pentru determinarea temperaturii de aprindere a cǎrbunilor este:

ta=89logd + b [oC] (2.43)

unde: - d[mm] este diametrul particului;

- b este o constantǎ caracteristicǎ fiecǎrui sort de cǎrbune.

j). Criteriul de aprindere a carbunilor (Ka)

Caracterizeazǎ usurinta de amorsare a arderii cǎrbunilor si se determinǎ cu ajutorul relatiei:

Ka = V / Cif = V /(100 - Wti - Ai - V) (2.44)

In functie de valoarea lui Ka se deosebesc mai multe categorii de cǎrbune:

- cǎrbuni cu capacitate redusǎ de aprindere, cu Ka<0,5;

- cǎrbuni cu capacitate medie de aprindere, cu Ka= (0,5 - 1);

- cǎrbuni cu capacitate ridicatǎ de aprindere, cu Ka>1;

k). Criteriul de intensitate a arderii

Are o valoare care variazǎ invers proportional cu intensitatea procesului de ardere. Relatia de calcul este:

Ki = Ai /Cif= Ai /(100 - Wti - Ai - V) (2.45)

Valoarea criteriului Ki imparte cǎrbunii in mai multe categorii:]

- cǎrbuni cu intensitate mare de ardere, cu Ki<0,5;

- cǎrbuni cu intensitate medie de ardere, cu Ki = (0,5 - 1);

- cǎrbuni cu intensitate micǎ de ardere, cu Ki>1.

l). Umiditatea raportata (Wrap)

Este caracteristica energeticǎ a cǎrbunilor definitǎ prin raportul dintre umiditatea de imbibatie Wti si cǎldura inferioarǎ de ardere, Qi in [MJ/kg].

Wrap =Wti /QiMJ

(2.46)

m). Cenusa raportatǎ (Arap)

Reprezintǎ caracteristica energeticǎ a cǎrbunilor definitǎ prin raportul dintre continutul de cenusǎ Ai si cǎldura inferioarǎ de ardere Qi in [MJ]:

Arap=Ai/QiMJ (2.47)

2.9 Prelucrarea energotehnologicǎ a cǎrbunilor

Prin prelucrarea energotehnologicǎ a cǎrbunilor, mai ales a celor bruni inferiori, sw intelege prelucrarea lor chimicǎ si termochimicǎ in scopul obtinerii unor combustibili calitativ superiori, in stare solidǎ, lichidǎ sau gazoasǎ.

Prelucrarea energotehnologicǎ a combustibililor solizi permite obtinerea combustibililor artificiali pentru motoare, cu caracteristicile benzinei si a motorinei, a combustibililor gazosi, precum si a unor combustibili salizi, cu cǎldurǎ de ardere superioarǎ cǎrbunilor din care provin.

In prelucrarea energotehnologicǎ a cǎrbunilor sunt utilizate mai multe metode, diferite intre ele, care pot fi clasificate dupǎ mai multe criterii:

- a). dupǎ natura mediului in care se face prelucrarea:

. in mediu neutru sau reducǎtor, ( piroliza cǎrbunilor);

. in mediu oxidant, (gazeificarea cǎrbunilor);

. in mediu de hidrogen, (hidrogenarea cǎrbunilor).

- b). dupǎ conditiile termice de prelucrare:

. procese la temperaturǎ redusǎ, sub 400oC;

. procese la temperaturǎ medie, intre 400 si 700oC;

. procese la temperaturi ridicate, peste 900+oC.

Piroliza combustibililor solizi

Reprezintǎ procesul de modificare a moleculelor masei organice prin incǎlzirea combustibilului in absenta oxigenului.

In functie de temperatura de desfasurare a procesului, piroliza combustibilului solid poate fi subimpartita astfel::

- bertinare, pina la 300C;

- semicocsificare, in domeniul (400,., 600)C;

- cocsificare, la temperaturi pesta 900C.

In cadrul procesului de bertinare. din combustibilul solid, care poate fi carbune brun sau turba se degaja vapori de apa, precum si gazele adsorbite la suprafata combustibilului: CO2, CH4 si cateodata aer. Substanta solida a combustibilului se descompune nesemnificativ, dar suprafata ei devine mai receptiva fata de procesul de oxidare. Caldura de ardere a combustibilului creste proportional cu reducerea in combustibil a continutului de vapori de apa si de gaze adsorbite. La temperaturi peste 300 C incepe descompunerea masei solide a combustibilului. Ca urmare a descompunerii moleculelor combustibilului, din el se degaja materiile volatile, formate din hidrocarburi lichide si gaze combustibile.

In cadrul procesului de semicocsiflcare care se desfasoara in domeniul termic (400 -600)C, din combustibil se degaja gaze primare, semicocs si o smoala primara, asemanatoare ca proprietati cu petrolul. Semicocsul este un reziduu carbunos solid cu Vmc = (812)%. Semicocsificarea este utila pentru producerea combustibililor energetici. De exemplu, metoda sovietica ENIN de pirolizǎ rapida permite ca prin incalzirea pana la 590C a carbunelui brun

inferior cu Qi = 15,5 MJ/kg, sa se obtina semicocs do mare reactivitate cu Qai = (2728) MJ/kg, smoala ca materie prima pentru combustibili de motoare cu Qi = (36,,,38) MJ/kg si gaz combustibil cu Qi = (14,5 - 17) MJ/m3N. In final, dintr-un carbune inferior, prin cocsificare se obtine un combustibil solid superior, materie prima pentru combustibili de motoare, precum si un combustibil gazos.

Un alt procedeu de prelucrare termica a carbunelui., prin piroliza lui la temperaturi scazute (450 - 470)C , a fost elaborat de Institutul sovietic pentru minereuri combustibile, care a obtinut un carbune innobilat, cu caldura mare de ardere, denumit termocarbune.

Procedeul consta din incalzirea rapida a carbunelui in camere ciclon pana la temperaturi (450 - 470)C, proces in decursul caruia din carbune se degajeaza toata apa de umiditate, precum si (58)% din materiile volatile, care sunt arse pe. loc pentru asigurarea conditiilor termice de desfasurare a procesului. Produsul obtinut, termocarbunele, este un combustibil energetic superior, cu caldura de ardere Qi = (26,527) MJ/kg in loc de Qi= (12,5 - 13,8) MJ/kg in starea initiala, care poate fi transportat economic la distante apreciabile.

Prin cocsificare care se desfasoara la temperaturi peste 900C, se produce o descompunere mai profunda, nu numai a combustibilului initial, dar si a produselor primare de descompunere. Hidrocarburile lichide isi reduc concentratia de la (10 12)% pana la (2,5 -5,5)% dar creste pana la 15% din masa initiala a combustibilului continutul de gaze combustibile cu caldura de ardere Qi = (1719) MJ/m3N.

Cocsificarea se utilizeaza in industrie pentru obtinerea din carbunii cocsificabili a cocsului metalurgic si a unor coproduse, cum sunt unele hidrocarburi pretioase pentru industria chimica.

Gazeificarea combustibililor solizi

Prelucrarea energotehnologica a combustibililor solizi in mediu oxidant (aer, oxigen, abur) constituie gazeificarea carbunelui.. Ea este un proces termochimic de transformare a carbunelui, deseori a resturilor de carbune de mina, in gaze combustibile, prin prelucrarea lui termica in mediu de aer, oxigen sau abur.

De regula, gazeificarea se realizeaza autoterm in mediu de aer si abur sau aer si oxigen. De asemenea, gazeificarea se poate realiza in mediu exclusiv de abur, caz in care este necesara introducerea din exterior a caldurii necesare desfasurarii reactiilor chimice.

Carbunii pot fi gazeificati la presiuni atmosferica sau supra atmosferica. Odata cu cresterea presiunii de gazeificare,in gazul format creste continutul de hidrogen si scad continuturile de oxizi de carbon. De asemenea, cresterea presiunii mareste productivitatea generatoarelor de gaze combustibile artificiale. te productivitatea generatoarelor de gaze combustibile artificiale.

Tehnologic, gazeificarea carbunilor se realizeaza in strat fluidizat si in curent de carbune pulverizat. In ultimii ani s-a raspandit gazeificarea nu numai a carbunelui uscat, dar si a suspensiilor de apa - carbune, formate dintr-un amestec concentrat de particule fine de carbune si apa.

Gazeificarea carbunelui in strat continuu (procedeul Lurgi) se desfasoara de regula la temperaturi (1000 - 1200)C cand cenusa este indepartata in stare solida si peste 1400C cand cenusa este indepartata ca zgura lichida.

Conform procedeului Lurgi, carbunele este in prealabil concasat, astfel incat 64% din masa lui sa se incadreze granulometric in domeniul (530)mm. Restul de 36% din carbune, sub si supradimensionat este debitat la un cazan care produce aburul necesar gazogenului, antrenarii masinilor auxiliare, precum si pentru procesele termice de prelucrare a gazelor de reactie, ca abur de proces.

Carbunele este gazeificat cu oxigen si abur, reactia desfasurandu-se la presiunea 25 bari.

Procesul este autoterm, caldura necesara desfasurarii procesului fiind obtinuta prin combustia unei parti din carbune. Continutul de cenusa al carbunelui poate ajunge pana la 45 %. Se consuma 300 kg O2 pentru 1000 m3 de gaz combustibil (CO +H2) produs.

Gazeificarea carbunelui in strat fluidizat (procedeul Winkler s.a) se desfasoara la temperaturi (1000 - 1300)C si presiunea 1 MPa, cu evacuarea cenusii in stare lichida.

Gazeificarea in curent de carbune pulverizat (procedeul Koppers - Totzek s.a.) se desfasoara la temperaturi (1500 - 2000)oC cu evacuarea cenusii in stare lichidǎ.

In cadrul acestui procedeu, dupa ce a fost macinat la granulatia 0,074 mm, carbunele este gazeificat la presiunea atmosferica intr-un curent de oxigen si abur. Ca materie prima poate fi folosit orice tip de carbune sau chiar derivati grei ai petrolului. Se obtine un amestec combustibil gazos format din H2, CO si CO2, cu continut de CH4 sub (0,l - 0,2) %.

Prin gazeificarea carbunelui cu abur-aer se obtine gaz combustibil cu Qia = (5 - 6,5) MJ/m3N. La insuflarea de abur-oxigen la presiunea atmosferica, caldura de ardere se majoreaza la Qia = 12,5 MJ/m3N, iar daca presiunea creste la (1 - 2) MPa caldura de ardere ajunge la Qia = (16,5 - 17) MJ/ m3N.

Gazele obtinute pot fi utilizate pentru producerea energiilor termica si electrica, precum si ca materie prima in chimia industriala.

Hidrogazeificarea

Marirea caldurii de ardere a gazului combustibil prin cresterea pina la (40 - 70)% a continutului de metan se poate obtine prin hidrogazeificarea carbunelui. Acest proces complex este format din gazeificarea carbunelui in mediu de hidrogen si abur, dupa care urmeaza o metanizare catalitica in mediu de hidrogen a gazului obtinut.

Conform procedeului american I G T tip A, carbunele este macinat si tratat cu aer in pat fluidizat, la presiune atmosferica si temperatura 395C, pentru a evita aglomerarea prafului.

O parte din carbune si anume 50% se gazeifica la presiunea 7,5 MPa in domeniul termic (480 - 700)C in prezenta aburului, conform reactiei:

C + H2O → CO+ H2 (2.48)

In a doua treapta de gazeificare cu abur procesul se desfasoara la temperatura 920C:

CO+ H2O →CO2 + H2 (2.49)

Dupa ce are loc separarea si indepartarea compusilor CO2 si H2S din gazul format, amestecul CO + H2 rezultat pe baza reactiilor (4.48) si (4.49) este metanizat catalitic in atmosfera de hidrogen excedentar:

CO+3H2 →CH4 + H2O (2.50)

Caldura de ardere a gazului obtinut este Qii = (21 - 31) MJ/m3N.

Hidrogenarea

Din carbune pot fi obtinuti si combustibili lichizi artificiali, prin hidrogenare (procedeul H-Coal, Synthoil s.a.), un complex de reactii intre carbune si hidrogen, la temperaturi si presiuni ridicate, in prezenta unor catalizatori, care favorizeaza desfacerea legaturilor carbonului si legarea hidrogenului. Procesul se desfasoara la temperaturi de (450 - 480)oC si presiuni de (25 - 30) MPa, cu consum apreciabil de hidrogen, care reprezinta (4 - 5)% din

masa carbunelui. Daca in locul catalizatorului din fier se utilizeaza molibden, presiunea de desfasurare a procesului poate fi redusa pina la (10 - 15) MPa.

Prin hidrogenarea carbunelui se obtin 55% fractiuni de benzina si motorina, restul fiind fractiuni de hidrocarburi grele si cocs.

Este cunoscut si un proces de hidrogenare a carbunelui fara alimentare cu hidrogen (procedeul Toscoal) si anume dizolvarea termica a carbunelui, proces in care purtatorii de hidrogen sunt insasi produsele lichide ale procesului. El se desfasoara la temperatura de 420C si presiunea 5 MPa, ca rezultat obtinandu-se fractiuni de hidrocarburi grele similare pacurii cu temperatura de descompunere peste 340C.

Prelucrarea plasmochimica

Consta in intersectarea unui curent de praf de carbune cu un jet de gaz incalzit la peste 2000C, ceea ce provoaca desfasurarea reactiei:

2C + H2→C2H2 (2.51)

Cei doi reactanti care se combinǎ sunt asigurati din insǎsi compozitia elementarǎ a cǎrbunilor. Cu ajutorul plasmei de hidrogen, la temperatura de reactie de 3000oC si presiunea 50 kPa s-au obtinut 30 kg de acetilenǎ din 100 kg de cǎrbune. Datoritǎ caracterului lor puternic energointensiv, reactiile plasmochimice sunt putin folosite.

2.10 Combustibili lichizi

In general, combustibilii lichizi provin din titei, un combustibil lichid natural, de culoare brun inchis sau castaniu, cu irizatii albastre sau verzi. In modul in care este extras din sondǎ, titeiul nu poate fi folosit in instalatiile de ardere datoritǎ continutului ridicat de impuritǎti mecanice cum sunt apa sǎratǎ, nisipul, calcarul si a faptului cǎ este compus din multe hidrocarburi cu proprietǎti fizico-chimice diferite.

Elementele constitutive ale titeiului sunt carbonul, hidrogenul, oxigenul, sulful, azotul si altele, in cantitǎti insǎ mult mai reduse. Compozitia elementarǎ a combustibililor lichizi este prezentatǎ in tabelul 2.2.

|

Combustibilul |

Cmc Hmc Scmc Omc+Nmc Aanh Waa |

Qi |

|||||

|

[%] |

kJ/kg |

||||||

|

Benzinǎ |

85,0 |

14,9 |

0,05 |

0,05 |

0 |

0 |

43698 |

|

Petrol |

86,0 |

13,7 |

0,2 |

0,1 |

0 |

0 |

42903 |

|

Combustibil pentru motoare Diesel si tractoare |

86,3 |

13,3 |

0,3 |

0,1 |

urme |

urme |

42569 |

|

Motorinǎ |

86,5 |

12,8 |

0,3 |

0,4 |

0,2 |

urme |

42276 |

|

Pǎcurǎ romaneascǎ |

86,0 |

11,2 |

0,6 (max.1,0) |

0,7 |

0,5 |

1,0 |

39390 |

|

Pǎcurǎ sulfuroasǎ |

83,5 |

11,8 |

2,5 (max 3,0) |

0,7 |

0,5 |

1,0 |

40227 |

Dupǎ cum sunt utilizate, produsele obtinute din titei prin cracare si distilare se pot clasifica in mai multe categorii:

- benzina - amestec de hidrocarburi cu punct de fierbere intre 35 si 200oC;

- petrolul - amestec de hidrocarburi cu punct de fierbere intre 180 si 300oC, care poate fi la randul sǎu petrol lampant, petrol pentru tractoare sau pentru reactoare;

- motorina - amestec complex dehidrocarburi mai grele, cu punct de fierbere intre 250 si 370oC;

- pacura - amestec de hidrocarburi grele, punct de fierbere intre 350 si 550oC, viscoasa sau chiar solida la temperatura mediului, utilizata in focarele instalatiilor energetice sau chiar la motoarele Diesel in stare preincalzita la peste 100oC.

2.11 Caracteristicile termoenergetice ale pacurii

Este cel mai utilizat combustibil lichid pentru arderea in focarele generatoarelor de abur energetice. In compozitia pacurii se gasesc hidrocarburi, rasini, compusi asfaltici, compusi ai oxigenului, sulfului si azotului. Rasinile si compusii asfaltici, a caror participatie poate ajunge pana la 28%, dau pacurii culoarea neagra, viscozitate mare si tendinta de oxidare, caracterizata prin asfaltizare.

Dintre carcteristicile energetice cele mai importante ale pacurii, care intereseaza direct in proiectarea cazanelor de abur, fac parte:

1). Densitatea absoluta

Reprezinta masa unitatii de volum masurata in vid la o anumita temperatura, valorile cale mai uzuale fiind 15 si 20oC. Ea se exprima in kg/m3 si in functie de temperatura la care s-a determinat se noteaza cu p15 sau p20.

2). Densitatea relativa

Este raportul dintre densitatea absoluta a pacurii la temperatura toC si densitatea absoluta a apei distilate la temperatura t1oC. Ea este un numar adimensional si se simbolizeaza cu dtt 1. Cele mai utilizate valori in tara noastra sunt:

d20 = ρ20/ ρ w 20 = ρ20/0,9982 (2.52)

d1155 = ρ15/1ρ w 5 =ρ15/0,9991 (2.53)

Variatia cu temperatura a diferitelor sorturi de pacura este data de functia liniara:

|

|

|

1,06 1,04 1,02 1,00 0,96 0,94 0,92 0,90 |

d4 t=d42 0 -γ (t-20) [kg/m3]

(2.54) unde y reprezinta coeficientul

de variatie a densitatii relative.

Pentru d420=(0,93 - 1,0), y=(594 -

515)10-6.

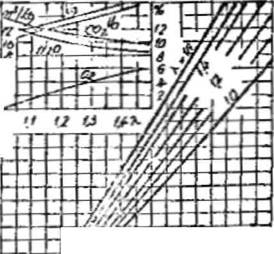

In figura 6 este reprezentata

functia p(t) pentru diferite sorturi de

pacura.

20 40 60 80 100 120 140

Temperatura [oC] Figura 6

3). Caldura specifica a pacurii

Caldura specifica a pacurii trebuie cunoscuta la determinarea fluxului de caldura pentru preincalzirea ei, in vederea transferarii prin conducte sau a pulverizarii.

c= 1,738 +0,0025 t [kJ/kgK] (2.55)

unde t[C] - temperatura pacurii.

x t 4). Conductivitatea termica a pacurii la temperatura t [C] se calculeaza cu relatia:

At = A20 - a(t - 20) [W/mK] (2.56)

- X20- conductivitatea pacurii la 20C, cu X20 = 0,153 W/mK;

- a - constanta caracteristica sortului de pacura.

Pentru pacura de cracare a= 2,1 10-4 W/mK2 iar pentru pacura din distilarea primara, a = l,3 10-4 W/mK2.

5). Viscozitatea pǎcurii

Viscozitatea pacurii este proprietatea ei de a opune rezistenta la curgere, ca rezultat al interactiunii mecanice dintre particulele ei constituente.

Dupa comportarea lor ia curgere, fluidele sunt newtoniene sau nenewtoniene. In regim de curgere laminara, fluidele newtoniene se supun ipotezei lui Newton:

r = -rf(dw/dn) (2.57)

cu: - x [N/m2] - tensiunea tangentiala in directia vitezei;

- dw/dn - gradientul vitezei de deplasare reciproca a straturilor fluide a caror normala este n.

In cazul fluidelor newtoniene, viscozitatea dinamicǎ n este functie numai de temperatura, presiune si de natura fluidului. Produsele petroliere sunt lichide nenewtoniene.

In sistemul SI viscozitatea dinamica are unitatea de masura [Ns/m2], iar in sistemul CGS unitatea de masura se numeste poise (P), uzual fiind centipoise (cP), 1 cP = 10-2 P.

Viscozitatea cinematica (v ) a pacurii este raportul dintre viscozitatea dinamica si densitate:

v = ij/p (2.58)

In sistemul SI unitatea de masura a viscozitatii cinematice este [m /s] . In sistemul CGS unitatea de masura se numeste Stokes (St), cu submultiplul uzual centistokes (cSt):

1cSt = 10-2St (2.59)

Intre unitatile de masura ale viscozitatilor absolute exista relatiile de convertire:

1Ns/m2 =10P (2.60)

1m2 /s = 104St (2.61)

Pentru pacura viscozitatea intereseaza mai ales in privinta posibilitatilor de pulverizare in instalatia de ardere, dar si pentru transportarea prin conducte.

Conform STAS 117-66 viscozitatea cinematica a pacurii se determina cu viscozimetrul capilar, viscozitatea dinamica se determina cu viscozimetrul Hppler, cea mai uzuala metoda datorita facilitatii sale, fiind insa determinarea viscozitatii relative Engler.

Viscozitatea conventionala Engler a unui lichid este raportul dintre timpul de curgere a 200 cm3 din acest lichid la temperatura tC si timpul de curgere al aceluiasi volum de apa distilata la temperatura de 20C, in viscosimetrul Engler, in con-ditii determinate. Unitatea de masura este gradul Engler [E]. La indicarea viscozitatii Engler trebuie mentionata temperatura tC a determinarii.

Din cauza dispersiei relativ mari a rezultatelor determinarii viscozitatilor conventionale, convertirea.unitatilor conventionale in unitati absolute nu este admisa de standardele romanesti.

In mod similar se pot determina viscozitatile conventionale Saybolt si Redwood, utilizate in alte tari.

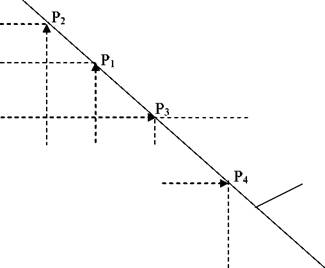

Cu viscozimetrul Engler se determina viscozitati in domeniul 1,2 E si 50 E. Pentru a intra in acest domeniu pacura se preincalzeste, de obicei la 80C. Transferarea pentru alte temperaturi a rezultatelor obtinute se poate face cu ajutorul diagramei E(t). In aceasta diagrama variatia in functie de temperatura a viscozitatii relative Engler pentru diferite sorturi de pacura este reprezentata prin linii drepte paralele intre ele, daca in cele doua axe de coordonate valorile sunt inscrise logaritmic.

Determinarea experimentala directa a viscozitatii se realizeaza mult mai greu decat masurarea directa a temperaturii combustibilului. Cunoscand diagrama de variatie a viscozitatii in functie de temperatura pentru un anumit combustibil, viscozitatea acestuia se controleaza foarte usor si in mod corespunzator sunt definite urmǎtoarele valori caracteristice:

- Temperatura de congelare

Este temperatura maxima la care pacura, supusa racirii in conditiile definite prin STAS 39- 80, isi mareste viscozitatea la infinit, meniscul eprubetei in care se afla proba ramanand imobil, nedeformat, cel putin un minut, cu toate ca eprubeta a fost inclinata. Temperatura de congelare a pacurii variaza in domeniul (2550)C.

|

lg (oE) ' oE50 oE50 |

-Temperatura "limita de .pompare"

Este temperatura minima pana la care

se mai poate asigura transferarea pacurii prin conducte.

Este temperatura minima pana la care

se mai poate asigura transferarea pacurii prin conducte.

Este cunoscuta

|

limita de pompare |

necesitatea preincalzirii

pacurii in vederea

fluidizarii ei pentru

transferare prin

|

limita de pulverizarei |

|

oE(t) |

|

oE3 |

conducte. Considerand

ca viscozitatea .limita de

pompare a pacurii este

50E, cu ajutorul

punctului P3 de pe dreapta oE(t) din figura 7 se poate obtine valoarea

|

tp1 Figura 7 |

|

50 |

|

80 |

|

tp2 |

lg (t)[oC]

minima a temperaturii tp1 de preincalzire a sortului de pacura in vederea transvazarii.

- Temperatura de pulverizare

In vederea pulverizarii in arzatoare, viscozitatea maxima admisibila era considerata (2 - 4)E dar in ultimul timp se cauta preincalzirea mult mai pronuntata a pacurii pentru obtinerea unor pulverizari cat mai fine, care asigura arderea cu excedente reduse de aer. In figura 7 este prezentat grafic modul de determinare a temperaturii de pulverizare la viscozitatea 3E.

6). Inflamabilitatea pacurii

Caracterizeaza pericolul de autoaprindere in timpul depozitarii, precum si comportarea pacurii in instalatia de ardere.

Punctul de inflamabilitate este temperatura cea mal joasa la presiunea atmosferica normala (760 torr) la care pacura incalzita in vasul Marcuson (STAS 5489-80) se aprinde in contact cu o flacara, fara a continua sa arda. Inflametrul Marcuson este utilizat pentru produse petroliere cu punctul de inflamabilitate peste 50C, care nu contin substante usor volatile. Temperatura minima de inflamare a pacurii este (90100)C.

Temperatura de pulverizare a pacurii este mult mai mare decat punctul de inflamabilitate, pentru ca in circuitul de alimentare a arzatoarelor presiunea este mult mai mare decat cea atmosferica (de exemplu 14 bar ), iar combustibilul nu ia contact cu aerul atmosferic.

7). Puritatea pacurii

Caracterizeazǎ pǎcura din punct de vedere al continuturilor de impuritati mecanice (sediment) si apa. Impuritatile mecanice solide pot provoca infundarea ajutajelor de pulverizare ale arzatoarelor, care au diametre chiar mai mici de 1 mm. Continutul de sediment din pacura este limitat la max. (1,2 - 1,5)%.

Apa continuta in pacura nu constituie un inconvenient pentru ardere. Totusi continutul in apa al pacurii trebuie sa fie cat mal scazut, pentru ca ea contine clorura de sodiu, cu efect coroziv pentru rezervoarele metalice si pentru serpentinele de incalzire. De asemenea, apa din pacura creeaza dificultati la deportarea acesteia, formand impreuna cu argila si nisipul din sedimente un mal care se depune pe serpentinele de incalzire si reduce transferul termic.

Continutul de apa si sediment din pacura este limitat la max. 1,5%.

8). Agresivitatea pǎcurii

Se manifestǎ prin intermediul gazelor de ardere provenite in general din arderea sulfului, in prezenta vanadiului si a sodiului, care atacǎ suprafetele cu care intrǎ in contact.

In general toate sorturile de pacura contin sulf, in proportii mai mari sau mai mici. In mod conventional sunt numite "sulfuroase", sau cu continut ridicat de sulf, sorturile de pacura cu un continut de sulf de peste 1%. Prin arderea sulfului continut in pacura, se formeaza anhidrida sulfuroasa conform relatiei:

S + O2 → SO2 (2.62)

Anhidrida sulfuroasa este stabila pana la temperatura de 2127oC.

In consecinta, in procesul arderii pacurii in prima faza, se formeaza doar dioxidul de sulf.

La racirea gazelor, apare reactia de formare a trioxidului de sulf, agent coroziv deosebit de puternic:

SO2 +O2 →SO3 + 94,47[kJ / kmol] (2.63)

La arderea pacurii cu continut ridicat de sulf, vanadiu si sodiu, precum si in cazul arderii carbunilor, fiabilitatea cazanelor este redusa de doua categorii principale de inconveniente:

- formarea depunerilor ce contin compusi

de vanadiu si sulfati ai metalelor alcaline,

concomitent cu actiunea coroziva a trioxidului de sulf asupra

suprafetelor metalice ale

cazanelor;

- cresterea

temperaturii de roua acida, cu puternice efecte corozive asupra

preincalzitorului de aer si a cosului de fum.

Compusii cu vanadiu si sodiu care se depun pe suprafetele de schimb de caldura, reduc transferul de caldura in focar, degradeaza materialul refractar si reduc fiabilitatea cazanului.

Principala cauza de formare a depunerilor o constituie prezenta substantelor anorganice in pacura si mai ales a sarurilor de sodiu si a compusilor cu vanadiu, care pot reactiona cu anhidridele sulfuroasa si sulfurica, precum si cu vaporii de apa din gazele de ardere.

Astfel, la temperaturi ridicate pot avea loc reactii chimice de forma:

2NaCl + SO3 + H2O → Na2SO4 + 2HCl (2.64)

4NaCl + 2SO3 + 2H2O + O2→ 2Na2SO4 + 4HCl (2.65)

Na2SO4 + SO3 → Na2S2O 7 (2.66)

Rezulta sulfat de sodiu depus sub forma unei cruste care se topeste la 884oC si pirosulfat de sodiu cu punct de topire 400oC.

Anhidrida sulfuricǎ reactioneaza cu oxizii de fier, formand saruri care se dizolva in topitura de sulfat de sodiu, pe care o face sa adere la suprafata metalica a tevilor de cazan:

Fe2O3 + 3SO3 → Fe2 (SO4)3 (2.67)

Impreuna cu oxizii de fier, amestecurile de pentaoxid de divanadiu V2O5 (punct de topire 657oC), sulfat de sodiu Na2SO4 (punct de topire 884oC) si pirosulfat de sodiu (punct de topire 400oC) genereaza structuri eutectice cu puncte de fuziune mult mai coborate.

Drept urmare, cenusa devine plastica, iar prin contact adera la suprafata metalului. Depunerile formate maresc rezistenta termica a tevilor de cazan, ceea ce provoaca incalzirea mai puternica a stratului exterior si aglomerarea in continuare, in ritm accelerat, a cenusii plastifiate.

Cand se opreste cazanul, aceste depuneri ajung la temperatura mediului inconjurator si indepartarea lor manuala devine imposibila din cauza duritatii pe care o capata. Daca agregatul de cazan nu este curatat, depunerile formate actioneaza ca o baza de formare a unor noi depozite imediat ce cazanul este repus in functiune si acestea incep sa se incalzeasca.

Prezenta depunerilor nu numai ca diminueaza valoarea coeficientului total de schimb de caldura, dar genereaza si fenomene de coroziune metalica, activata de oxigenul din aerul excedentar si de anhidrida sulfurica din gazele de ardere.

In ultima instanta prezenta unor asemenea depuneri pe suprafetele de transfer termic din cazan conduce la reducerea randamentului cazanului precum si la scurtarea duratei de serviciu a acestuia.

2.12. Combustibili gazosi

Combustibilii gazosi sunt amestecuri de gaze combustibile, oxigen, azot si vapori de apǎ. In functie de provenienta lor, combustibilii gazosi folositi in energeticǎ se impart in mai multe catagorii:

- combustibili naturali: - gaze naturale;

- gaze de sondǎ.

- combustibili artificiali: - proveniti din prelucrarea termicǎ a cǎrbunilor sau a

produselor petroliere.

1). Gazele naturale

Sunt gaze combustibile, formate in proportie de (78 - 90) % din metan sau se gǎsesc in zǎcǎminte subterane independente, in zǎcǎminte de petrol, cǎrbune, sulf sau sare. Dupǎ coexistenta lor in zǎcǎmant cu combustibili lichizi ele se prezintǎ sub formǎ de gaze libere, gaze dizolvate si gaze asociate.

Gazele libere

Sunt amestecuri de gaze in care metanul este prezent in proportie de (98,5 - 99,88)%, obtinute din zǎcǎminte in care se gǎsesc doar gaze.

Gazele dizolvate

Sunt amestecuri din metan, hidrocarburi saturate si impuritǎti dizolvate in titei si obtinute prin sondaje, odatǎ cu acestea.

Gazele asociate

Sunt amestecuri de gaze combustibile ca si cele dizolvate, aflate insǎ in cupole deasupra zǎcǎmintelor de titei si exploatate prin sondaje, concomitent sau dupǎ extragerea titeiului.

Gazele dizolvate si cele asociate, cunoscute impreunǎ sub numele de gaze umede sau gaze bogate, au compozitii diferite, in functie de natura titeiului, formatia geologicǎ, vechimea sondei exploatate.

2). Gazele de sondǎ

Sunt gaze care ies din zǎcǎmant odatǎ cu titeiul (gaz de rafinǎrie) cu care este amestecat sau in care este dizolvat. Din aceste gaze se extrage fractiunea propan - butan pentru a fi lichefiatǎ, precum si fractiunea pentan - octan, care formeazǎ gazolina.

3). Gazele artificiale

Se obtin din gazeificarea cǎrbunelui, din rafinarea titeiului si ca produse secundare ale unor procese tehnologice cum sunt producerea fontei (gaz de furnal), producerea din huilǎ a cocsului (gaz de cocs).

Din categoria gazelor artificiale cele mai cunoscute si mai utilizate sunt :

Gazul de gazogen

Este un amestec do CO, H2, N2 si CO2 format prin trecerea unui curent de aer si abur prin carbune incandescent. Caldura inferioara de ardere a acestor amestecuri combustibile este Qi = (4200 - 6000) kJ/m3N. Reactiile dupǎ care se genereazǎ gazul de gazogen sunt :

C + H2O→CO + H2 (2.68)

C + CO2 → 2CO (2.69)

C + 2H2O →H2+CO (2.70)

Gazul de apa

Se obtine prin-trecerea unui curent de abur peste carbunele incandescent. Se obtine un amestec combustibil de CO si H2, cu caldura do ardere (10000 - 11000) kJ/m3N.

Reactiile de formare a gazului de apǎ sunt cvasisimilare cu cele pentru gazul de gazogen. Ele sunt reactii endoterme, deci o parte din carbune trebuie consumat pentru aducerea lui la incandescenta, dupa care este introdus aburul. Dupa racirea patului de carbune reactant ciclul este reluat.

Gazul de aer

Se obtine prin trecerea unui curent de aer peste carbune incandescent. Contine 52% monoxid de carbon si 65% azot si are caldura de ardere Qi = 4200 kJ/m3N.

In loc sa fie utilizata o instalatie supraterana, gazeificarea carbunelui se poate realiza si subteran, prin alimentarea stratului subteran de carbune incandescent cu un purtator de oxigen, conform reactiilor prezentate mai anterior. Se obtin amestecuri combustibile gazoase cu CO = (10 - 18)%, H2 = (11 - 14)%; CO2 = (910)% si N2 = (57 - 63)%, de calduri de ardere Qi = (5600 - 4300) kJ/m3N.

Prin gazeificarea carbunelui se pot obtine gaze sarace, daca purtatorul de oxigen este aerul sau aer imbogatit cu oxigen. Gazele sarace contin si azot.

Daca alimentarea carbunelui se face cu oxigen si nu cu aer, se obtin gaze bogate, care nu contin azot si au caldura de ardere mult mai mare.

Gazul de furnal

Este un amestec combustibil care rezulta in procesul de elaborare a fontei. Componentul combustibil principal este oxidul de carbon, care incepe sa se formeze in dreptul gurilor de vant, datorita arderii cocsului. Reactia este puternic exoterma. Acolo unde lipseste oxigenul, bioxidul de carbon format reactioneaza cu cocsul conform relatiei, iar daca oxigenul este insuficient are loc arderea incompleta a carbonului, cu producere de monoxid de carbon. In zona gurilor de vant ale furnalului se formeaza numai monoxid de carbon.

. Pe masura ce gazul format urca spre pantecele furnalului, concentratia de monoxid de carbon ajunge la (38 - 40)%.

In zona cu temperaturi de (950 - 1000)C continutul in monoxid de carbon scade, atat datorita reducerii oxizilor de fier, cat si datorita descompunerii calcarului:

3Fe2O3 +CO → 2Fe3O4 +CO2 (2.71)

2Fe3O4 +2CO → 6FeO+ 2CO2 (2.72)

6FeO + 6CO → 6Fe+ 6CO2 (2.73)

3Fe2O3 +9CO → 6Fe+9CO2 (2.74)

CaCO3 → CaO +CO2 (2.75)

La temperaturi peste 1000C reducerea oxizilor de fier se realizeaza direct cu ajutorul carbonului din cocs, in absenta bioxidului de carbon:

FeO +C → Fe+CO (2.76)

Reactia (2.76) este puternic endoterma si consumatoare de carbon. In procesul de reducere indirecta participa si hidrogenul, care se formeaza prin disocierea vaporilor de apa.

29

Compozitia gazului de furnal este influentata in mod deosebit de compozitia chimica a cocsului si de calitatea acestuia. Cocsul arde in zona oxidanta din dreptul gurilor de vant. Aceasta zona este limitata geometric, dar ea poate fi marita virtual prin majorarea debitului de aer insuflat. Marimea zonei de ardere este influentata si de granulatia cocsului, care trebuie sa fie peste 40 mm.

Arderea cocsului depinde de reactivitatea acestuia, exprimata prin viteza reactiei de oxidare cu bioxidul de carbon,

O reactivitate mare a cocsului provoaca arderea rapida a acestuia si duce la cresterea vitezei reactiilor de gazeificare in zonele superioare ale furnalului, cu un consum mare de cocs:

Compozitia medie a gazului de furnal de la Mittal Steel Galati este: CO2 = 17,6%; O2 = 0,2%, CO = 22,2%; H2 = 6,6%; CH4 = 0,2%; N2 = 53,8.

Datorita continuturilor ridicate de azot (55,8%) si bioxid de carbon (17%) gazul de furnal are caldura de ardere redusa, Qi = 5300 KJ/m3N.

Gazul de cocs

Este un amestec complex de gaze si vapori de substante care rezulta in urma descompunerii pirogenetice a carbunilor in timpul procesului de cocsificare.

Cand procesul pirogenetic se desfasoara la (500 - 600)C tehnologia este denumita semicocsificare. Procesul tipic de cocsificare se desfasoara la temperaturi de (9001000)C.

Compozitia volumica medie a gazului de cocs epurat este: CO2 = (1,5 - 4)%, CO = (4,5. - 9)%; C2H4 si omologi = (1,5 -4)%, H2 = (45 - 60)%; si omologi = (22 - 30)%; N2 = (2 -10)%.

Gazele de rafinǎrie

Se obtin prin prelucrarea industrialǎ a petrolului (pirolizǎ, distilare, cracare cataliticǎ, hidrogenare).

2.12. Determinarea compozitiei amestecurilor combustibile gazoase

Compozitia combustibililor gazosi se exprimǎ prin participatiile volumice ale componentilor gazosi care formeazǎ amestecul respectiv, (CmHn, CO, CO2, O2, N2, etc.).Compozitia poate fi raportatǎ la starea anhidrǎ sau la starea initialǎ, cea umedǎ si se exprimǎ in procente volumice.

Compozitia raportatǎ la starea anhidrǎ este datǎ de ecuatia:

COanh +CO2nh + H2nh +H2Sanh + ∑CmHanh +O2nh +N2nh = 100 [%] (2.77)

Dacǎ amestecul contine vapori de apǎ in proportie d [kg H2O/m3N comb. gazos uscat], compozitia amestecului gazos umed este datǎ de relatia:

CO + CO2 + H2 +H2S + ∑CmHn +O2 +N2 +100vH 2 O ⋅ d = 100 (2.78)

In relatia anterioarǎ, vH 2O [m3N/kg] este volumul specific al vaporilor de apǎ in stare

normalǎ. El se determinǎ cu ajutorul legii lui Avogadro, conform cǎreia 1 kmol de vapori de apǎ cu masa de 18 kg ocupǎ in conditii normale volumul de 22,41 m3N. rezultǎ vH 2O =1,245

m3N/kg.

30

Dacǎ in locul umiditǎtii absolute d se utilizeazǎ umiditatea totalǎ a probei initiale Wt[%] compozitia gazului umed trebuie sǎ satisfacǎ ecuatia:

COi + CO2 i + H2 i + H2Si + ∑ CmHin + O 2 i + Ni2 + Wti = 100 [%] (2.79)

Trecerea de la starea anhidrǎ la starea initialǎ se face utilizand relatiile de convertire:

CO = kCOanh; CO2=kCOanh; etc. (2.80)

Se observǎ cǎ factorul de convertire k inmulteste fiecare termen al ecuatiei (2.77). Determinarea factorului k se face intr-un mod similar determinǎrii factorilor de convertire de la combustibilii solizi. Se obtine pentru k relatia:

K = 100/(100 + 124,5d) (2.81)

Rezultǎ pentru umiditatea totalǎ Wti relatia de calcul:

Wit =K⋅124,5d = 100⋅124,5d/(100 + 124,5d)[%] (2.82)

2.13. Determinarea cǎldurii de ardere a amestecurilor combustibile gazoase de componenti si participatii cunoscute

Ca si in cazul combustibililor solizi, cǎldura de arderev a unui amestec de combustibili gazosi se determinǎ cu formula generalǎ:

Qi aanmh=∑Qiazn hv [kJ/mN 3 c.g.uscat ] (2.83)

z=1

unde: - Qanh[kJ/m3N]= cǎldura inferioarǎ de ardere raportatǎ la starea anhidrǎ a componentului z;

- rzv [%] = participatia volumicǎ a componentului z in amestecul combustibil gazos.

Cǎldura inferioarǎ de ardere a unui combustibil gazos umed raportatǎ la unitatea de volum a combustibilului gazos uscat se calculeazǎ cu relatia:

Q* = Qanh-rd [kJ/mN 3 c.g.uscat] (2.84)

Am notat cu r cǎldura de vaporizare a apei saturate la temperatura de 17oC, care are valoarea r = 2463 kJ/kg.

Cǎldura inferioarǎ de ardere a combustibilului gazos umed, raportatǎ la unitatea de volum de combustibil gazos umed, se calculeazǎ cu relatia:

Qii =Qi*100/(100 + 124,5d) [kJ/m3N c.g.umed] (2.85)

31

2.14. Determinarea densitǎtii unui amestec de combustibili gazosi

Densitatea unui amestec de combustibili gazosi uscat ρ aa^ se calculeazǎ cu relatia de bilant masic:

ρ aa mn h = ∑ ρ zanh⋅rzv [kg/mN 3g.c.uscat] (2.86)

z=1

unde : - ρ zanh [kg/m3N] = densitatea in stare anhidrǎ a componentului z;

- rzv [%] = participatia volumicǎ a componentului z. In situatia cand amestecul de combustibili contine si umiditatea d [kg H2O/m3N comb. gazos uscat], densitatea lui se calculeazǎ cu relatia:

ρ ai m=(ρaa>d)/(1 + 1,245d) [kgc.g.uscat/m3N] (2.87)

2.15 Cǎldura specificǎ a unui amestec de gaze combustibile

Caldura specificǎ la presiune constantǎ a unui amestec combustibil gazos uscat se calculeazǎ cu relatia de bilant termic:

cap na hm=∑ cap nz hrzv [kJ/m3 NKc.g.uscat] (2.88)

z=1