| CATEGORII DOCUMENTE |

| Astronomie | Biofizica | Biologie | Botanica | Carti | Chimie | Copii |

| Educatie civica | Fabule ghicitori | Fizica | Gramatica | Joc | Literatura romana | Logica |

| Matematica | Poezii | Psihologie psihiatrie | Sociologie |

J

Protectia catodica a structurilor metalice imersate intr-un electrolit

1. Metode electrochimice de protectie. Generalitati

Metodele electrochimice de protectie constau in reducerea vitezei de coroziune pe baza modificarii potentialului metalului prin polarizare.

Conform diagramelor de echilibru potential - pH (capitolul 3), un metal poate fi protejat electrochimie prin aducerea acestuia in domeniul de imunitate, cand coroziunea este imposibila termodinamic, sau prin aducerea metalului in domeniul de pasivitate, cand coroziunea, desi posibila, este franata cinetic de produsele de reactie.

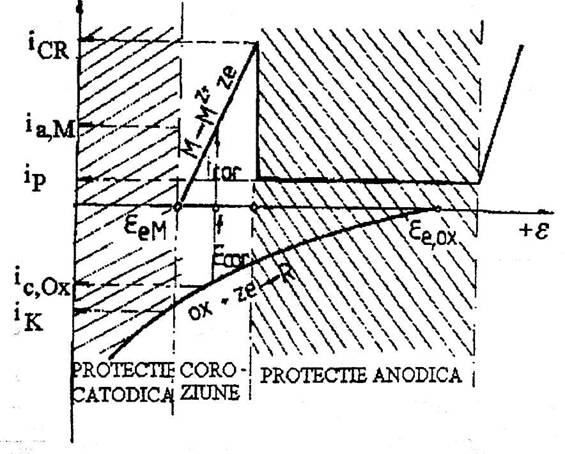

Figura 15 arata cum se modifica viteza de coroziune a unui metal, M, cand acesta este polarizat anodic sau catodic.

Figura 1Reducerea vitezei de coroziune a unui metal prin deplasarea potentialului de coroziune la valori ε<εe,M, prin protectie catodica si > p, prin protectie anodica (schematic)

Metalul M se corodeaza, in conditiile date, cu viteza icor la potential scor, la care densitatea curentului de oxidare a metalului, ia;M, este egala cu densitatea curentului de reducere a oxidantului din mediu, icOx, Polarizand catodic metalul potentialul acestuia se va deplasa spre valori mai negative si viteza lui de dizolvare va scadea. Daca deplasarea potentialului se face pana la < e,M coroziunea metalului inceteaza. Pentru mentinerea potentialului e,M este necesara o densitate de curent catodica ik,. Domeniul potentialelor mai electronegative decat potentialul de echilibru al metalului, in conditiile date, este domeniul protectiei catodice.

Protectia catodica se realizeaza fie cu ajutorul unei surse exterioare de curent continuu, fie cu anozi protectori. Polarizand anodic metalul, potentialul se deplaseaza spre valori mai electropozitive si cand depaseste potentialul de pasivare, p, viteza de coroziune devine egala cu densitatea curentului de dizolvare in stare pasiva, ip, a carui valoare este neglijabila. Pentru atingerea potentialului p ,prin metal trebuie sa treaca un curent mai mare sau cel putin egal cu densitatea curentului critic de pasivare, iCR. Acest curent poate fi atins prin polarizare anodica cu ajutorul unei surse de curent continuu, sau printr-o reactie de reducere catodica a unui oxidant din mediu. Domeniul potentialelor de pasivitate stabila reprezinta domeniul in care metalul poate fi protejat anodic.

Protectia anodica se poate realiza fie cu sursa de curent externa, fie cu ajutorul unor reactii catodice suplimentare sau a catozilor suplimentari.

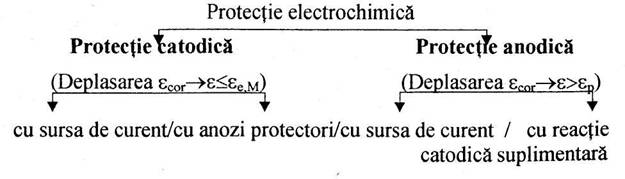

in concluzie, dupa sensul in care se face polarizarea, se realizeaza o protectie catodica sau anodica. Dupa modul in care se asigura curentul necesar pentru atingerea potentialului dorit, se realizeaza o protectie cu sursa exterioara de curent si respectiv o protectie catodica cu anozi protectori si protectie anodica cu reactie catodica suplimentara, m acord cu schema urmatoare:

2.Protectia catodica cu sursa exterioara de curent

in prezent protectia catodica este unul din mijloacele importante de reducere a vitezei de coroziune, in special in cazul structurilor metalice de dimensiuni mari, in contact cu medii naturale. Se protejeaza prin aceasta metoda, in mod curent, constructii cum ar fi: conducte metalice subterane, instalatii portuare, platforme de foraj, nave, rezervoare de depozitare si alte echipamente. Metoda poate fi aplicata teoretic pentru orice metal, in orice mediu conductibil si este eficienta pentru combaterea atat a coroziunii generale cat si a celei localizate.

2.1.Teoria protectiei cu sursa exterioara de curent

|

|

|

si reducerea agentului oxidant din mediu (reactia catodica): |

Conform mecanismului electrochimie, coroziunea se produce prin doua reactii electrochimice: oxidarea metalului (reactia anodica):

![]()

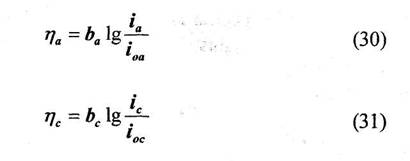

Pentru sisteme de coroziune controlate de etapa de transfer de sarcina, vitezele acestor reactii sunt corelate cu polarizatiile de electrod prin relatiile Tafel:

ηa si ηc sunt polarizatiile

anodica si catodica, adica modificarilede

potential cauzate de trecerea curentilor ia

si respectiv ic;

ba, bc - pantele dreptelor Tafel

-i0,a, io,c - densitatile curentilor de schimb corespunzatoare reactiei metalului, respectiv oxidantului.

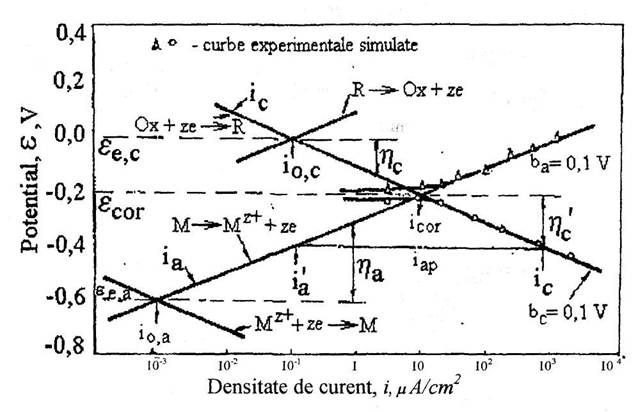

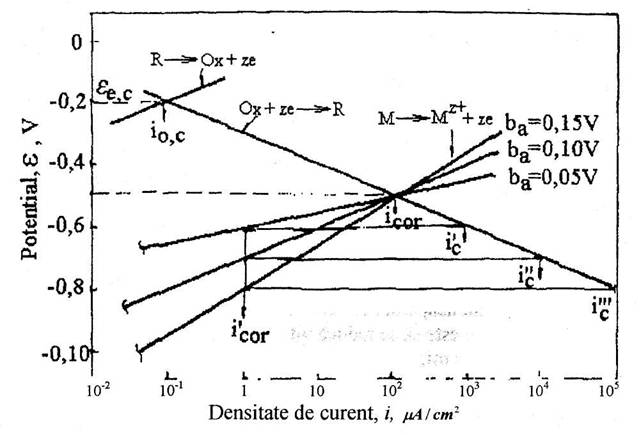

In Figura 16. este reprezentata grafic dependenta dintre potential si logaritmul densitatii de curent.

Fiecare linie din figura reprezinta viteza reactiei indicate, ca o functie de potential. Astfel, la ia = ic (viteza de dizolvare a metalului egala cu viteza de reducere a oxidantului), metalul M, supus coroziunii, atinge potentialul stationar de coroziune, εcor. Viteza de dizolvare este egala cu viteza de coroziune a metalului, icor. Adica la cor

ia = -ic = icor

Figura 17. Drepte Tafel anodice si catodice pentru un metal, care se corodeaza, ilustrand principiul protectiei catodice: (Δ) - curba totala de polarizare anodica simulata (iap = ia - ic); (o) - curba totala de polarizare catodica simulata (iap = ic - ia)

Principiul protectiei catodice este evident din analiza celor doua reactii de coroziune. Cand potentialul metalului este deplasat in directie negativa (prin polarizare catodica) mai multi electroni sunt disponibili pentru ambele reactii. Conform legii actiunii maselor, o cantitate mai mare de electroni va scadea viteza reactiei (28) si va mari viteza reactiei (29). Astfel, viteza de dizolvare a metalului, sau viteza de coroziune, este redusa si metalul este 'protejat catodic'. Acest efect este, de asemenea, ilustrat in Figura 17.

Cand este realizata pe metal o polarizatie catodica ric prin trecerea unui curent aplicat, iap, curentul de dizolvare este redus la i a, in timp ce viteza reactiei catodice este marita la ic'. Pentru mentinerea neutralitatii, iap trebuie sa fie egal cu (ic' -ia). Viteza de dizolvare, ia, poate fi redusa la zero, daca potentialul metalului devine egal cu valoarea sa de echilibru,ee,a.

Criteriul teoretic al protectiei catodice cere ca metalul sa fie polarizat la un potential mai mic sau cel putin egal cu valoarea potentialului sau de echilibru, in conditiile date.

Polarizarea catodica la potentialul de echilibru al metalului ,sea pentru obtinerea protectiei totale este compatibila cu teoria cineticii de electrod, dar nu neaparat necesara. Criteriul fundamental al protectiei catodice este sa se reduca viteza totala de coroziune la o valoare suficient de mica, care nu este necesar sa fie zero.

Vitezele de coroziune pot fi reduse mult sub 1 μA/cm2, fara sa se atinga protectia totala (viteza de coroziune zero) .Densitatea curentului de schimb io,a = 0,001 A/cm2 data in Figura 17 este o valoare tipica pentru Fe si Cu si probabil si pentru alte metale).

Polarizatia catodica necesara poate fi obtinuta din comportarea la polarizare anodica a metalului. Panta Tafel, pentru curba de polarizatie anodica, ba, da valoarea polarizatiei catodice necesare pentru reducerea vitezei de coroziune cu un ordin de marime.

Influenta pantei Tafel anodice, ba este prezentata in Figura 18. in care s-a ales un sistem ipotetic avand viteza de coroziune constanta si aceeasi cinetica a reactiei catodice.

Pentru a reduce coroziunea cu o valoare data, polarizatia catodica este cu atat mai mare cu cat creste panta Tafel anodica. Astfel, reducerea lui Urde la 100 A/cm2 la icor'= 1μA/cm2 (adica cu doua ordine de marime), necesita o polarizatie catodica de 0,1 V pentru ba = 0,05 V, V pentru ba =0,lV si 0,3 V pentru ba= 0,15V.

Figura 18. Efectul diferitelor pante Tafel anodice, ba asupra curentului cerut de protectia catodica.

Ar fi de preferat ca criteriul de protectie catodica sa se bazeze pe viteza de coroziune reala a metalului protejat - adica sa se scada viteza de coroziune la o valoare, care a fost specificata ca adecvata, ca in exemplul de mai sus. Totusi, in practica aceasta este imposibil, din cauza ca viteza reala de coroziune a structurilor nu poate fi cunoscuta. Mai mult, viteza de coroziune poate varia de la un loc la altul pe structura protejata, datorita elementelor galvanice de concentratie, defectelor metalurgice ale metalului, etc. O alternativa viabila ar putea fi specificarea polarizatiei necesare pentru reducerea vitezei de coroziune cu un procent dat. Spre exemplu, in Figura 18 viteza de coroziune a fost redusa cu 99% sau cu doua ordine de marime fata de valoarea initiala. Acest procent poate sa varieze, in functie de aplicatia data si studiile experimentale ar putea juca un rol in determinarea procentului potrivit. In fiecare caz este necesar sa se dispuna de o valoare a pantei anodice Tafel, ba, pentru materialul metalic de protejat, in mediul coroziv real (sau simulat).

Comportarea Tafel a reactiei catodice de coroziune poate fi perturbata de alti factori care se pot suprapune, cum arfi polar izatia de difuzie sau polarizatia ohmica.

Polarizatia de difuzie, ηa, apare cand etapa de transport a reactantului catodic devine determinanta de viteza si ca urmare curentul aplicat nu poate depasi densitatea curentului limita, Il (cazul obisnuit al reducerii oxigenului dizolvat, reactia catodica cea mai probabila in sol si in apa de mare).

Polarizatia ohmica este determinata de caderea de potential, iap*R, pe rezistenta electrica, R, a electrolitului, dintre suprafata metalului si electrodul de referinta. Astfel, polarizatia masurata, E este data de suma tuturor acestor contributii:

|

|

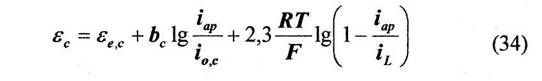

Pentru protectia catodica, polarizatia ohmica este nedorita, deoarece impiedica determinarea potentialului real, la suprafata structurii protejate. Neglijand polarizatia ohmica, potentialul catodic la o anumita densitate de curent aplicata, iap, este dat de relatia:

in care R, T, F sunt respectiv, constanta gazelor, temperatura absoluta si constanta lui Faraday.

in cazul sistemelor de coroziune cu proces de reducere variabil (spre ex., otel in apa de mare), este indicata aplicarea protectiei catodice cu potential controlat.

Unele avantaje ale metodei sunt ilustrate de Figura 19, care prezinta sistemul-Fe (otel) in apa de mare.

Figura 19. Protectia catodica a otelului in apa de mare la curent constant si potential constant.

|

|

|

Procesul catodic este reducerea oxigenului dizolvat: |

Procesul anodic este dizolvarea fierului:

![]()

Difuzia oxigenului la suprafata fierului controleaza viteza de coroziune, evidentiata prin curentii limita iL,1, si iL,2- Agitarea sau viteza de deplasare marita a suprafetei metalice in raport cu apa de mare creste difuzia oxigenului si prin urmare creste si viteza de coroziune de la iL,1, la iL,2 Controlul potentialului constant la εc,1 mentine viteza de coroziune la i'cor,1 si automat creste (sau scade) curentul aplicat, iap de la iL,1, la iL,2, dupa cum se cere (iL≈iap).

Pentru curent constant aplicat (iap,1 = iap,2), pe de alta parte, o crestere in viteza superficiala de la 1 la 2 determina o crestere a vitezei

de coroziune de la i'cor,1 la icor,2 si suprafata metalului poate sa nu fie protejata corespunzator tot timpul.

Trebuie notat ca protectia catodica la potential constant este aplicabila ideal, numai in cazurile in care doar procesul catodic variaza, in timp ce procesul anodic ramane relativ constant, ca in Figura 19. Cand procesul anodic se modifica, nici curentul constant, nici potentialul constant nu va mentine viteza de coroziune a metalului protejat, i'cor - constanta.

Efecte secundare benefice ale protectiei catodice. Odata cu deplasarea potentialului in sens catodic, aplicarea protectiei catodice unei suprafete metalice are si alte efecte benefice si anume:

- schimbarea locala a conditiilor de mediu si de suprafata incluzand indepartarea ionilor Cl- si a altor anioni agresivi

formarea de ioni hidroxil si cresterea pH-ului zonei

indepartarea

oxigenului prin reducere si producerea de radicali

liberi si intermediari oxidici adsorbiti pe suprafata

metalului, care

favorizeaza formarea filmelor pasive

Aceste efecte secundare constituie bazele extractiei ionilor Cl- si a tehnicilor de alcalinizare, dezvoltate si utilizate curent in prevenirea coroziunii care afecteaza armaturile din betoane.

2.2. Aplicarea protectiei catodice cu sursa de curent

Pentru ca protectia catodica sa poata fi aplicata, trebuie indeplinite urmatoarele conditii:

- prezenta in jurul suprafetei de protejat a unui mediu conductibil solutie de electrolit, sol umed, apa de mare, etc.

- stratul conductibil care inconjoara suprafata sa fie suficient de gros pentru a permite inchiderea circuitului, anod-suprafata de protejat, si pentru repartizarea uniforma a curentului pe aceasta suprafata

- constructia de protejat nu trebuie sa aiba configuratie prea complicata ; proeminentele si adanciturile mari ale constructiei complica mult sistemul de anozi necesari pentru protectie, iar uneori fac imposibila protejarea anumitor parti din constructie datorita fenomenului de ecranare

- pentru reducerea densitatii de curent necesara protectiei, suprafata metalului este izolata de mediu prin acoperiri cu straturi protectoare.

Metoda de protectie consta in legarea instalatiei de protejat la polul negativ al unei surse de curent, concomitent cu introducerea in acelasi mediu a unui anod legat la polul pozitiv al sursei.

Problemele care le ridica realizarea protectiei catodice cu sursa de curent externa, asa numita 'protectie electrica' sunt:

- potentialul de protectie;

- densitatea de curent necesara pentru atingerea acestui potential

- acoperirile de protectie ale suprafetei metalice

- caracteristicile anodului si aspectele economice.

Potentialul de protectie este, teoretic, acea valoare la care procesul de coroziune inceteaza, adica potentialul de echilibru al metalului in conditiile date. Calcularea cu acuratete a potentialului de echilibru, in conditiile mediilor practice, foarte complexe (sol sau apa de mare), este foarte dificila, de aceea valorile folosite in practica sunt rezultatul experientei practice in domeniu.

Criteriul practic, aplicat uzual, admite ca potential de protectie acea valoare, la care coroziunea metalului devine nesemnificativa. Primii cercetatori au sugerat, ca potential de protectie pentru otel in sol, valoarea de -0,85 V, masurata in raport cu electrodul Cu/CuSO4 saturat. Potentialul de protectie al otelului in apa de mare si in noroi sarat anaerobic, recomandabil este -0,8 V fata de Cu/CuS04 saturat, si respectiv -0,9 V fata de Ag/AgCl/apa de mare.

Pentru alte metale, valorile potentialelor de protectie, uzuale, raportate la electrodul de Cu/CuS04 saturat sunt: -0,7 V pentru plumb; -1,0 V si -1,2 V pentru aluminiu si -0,16 V pentru cupru. Pentru aluminiu valorile indicate reprezinta limite superioare, deoarece prin protectie catodica mediul se alcalinizeaza si coroziunea Al poate sa creasca sensibil. Acest metal, daca este supus unei protectii catodice excesive poate sa se corodeze mai rapid decat fara protectie. Trebuie evitata, in general o supraprotectie in cazul tuturor metalelor amfotere (Al, Zn, Pb, Sn), din cauza posibilitatii coroziunii alcaline a acestora. Un alt dezavantaj al suprapolarizatiei catodice este degajarea hidrogenului intr-o cantitate capabila sa produca umflarea straturilor de acoperiri organice de pe suprafata metalului sau sa produca fragilizarea cu hidrogen a otelului (pierderea ductilitatii prin absorbtia hidrogenului atomic sau fisurarea metalului). Distrugerea otelului prin absorbtia de hidrogen este favorizata mai ales de mediile care contin sulfuri.

Masurarea potentialului structurii protejate este de cea mai mare importanta, deoarece reprezinta criteriul general acceptat si folosit de ingineri in practica.

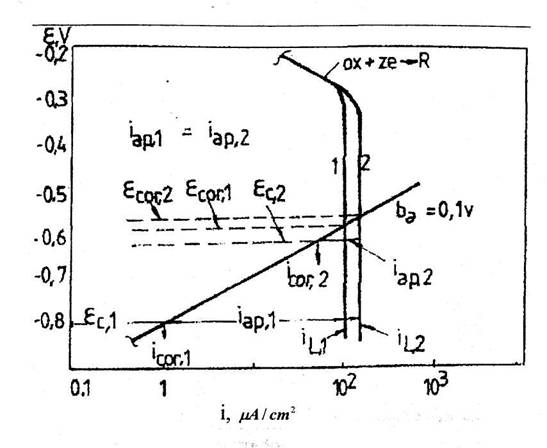

In cazul structurilor subterane, electrodul de Cu/CuSO4 saturat (avand potentialul 0,316 V/ENH) este recomandat si utilizat din cauza simplicitatii si usurintei realizarii lui, chiar in conditii de santier (Figura 20.)

Figura 20. Electrodul de referinta Cu/CuS04 saturat: 1-tub de plastic; 2-sarma de cupru; 3-inchidere poroasa(dop de pluta, spre ex.); 4‑dop de cauciuc; 5-solutie CuS04 saturata plus cristale de CuSO4

Potentialul unei structuri protejate catodic se determina cel mai bine, prin plasarea electrodului de referinta cat mai aproape posibil de structura, astfel incat sa se evite erorile cauzate de caderea de tensiune, IR, prin mediu. In practica, pentru conducte ingropate, o pozitie de compromis este aleasa la suprafata solului, chiar deasupra conductei ingropate. Aceasta pozitie este aleasa, deoarece curentii de protectie catodica trec, in majoritate, pe sub conducta si sunt minimi deasupra acesteia.

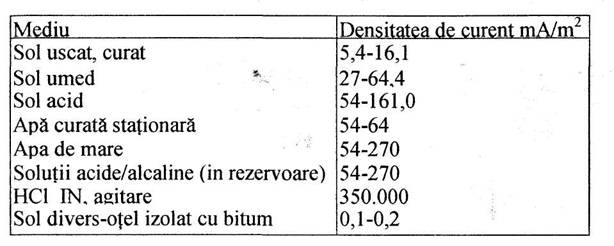

Densitatea de curent necesara pentru atingerea potentialului minim de protectie este in functie de mediul in care se gaseste metalul. Asemenea valori nu se pot calcula si se stabilesc experimental, aplicand densitatea de curent, care permite sa se atinga valoarea potentialului dorit. in Tabelul I .sunt date cateva valori pentru densitatea minima de protectie, in functie de mediu.

Tabelul I. Densitatea minima de curent pentru protectia catodica a otelului.

Curentul necesar protectiei unei structuri metalice ingropate, poate varia in limite foarte largi, depinzand de natura mediului, daca a fost sau nu izolata si de calitatea izolatiei. Spre exemplu, daca pentru protectia unei structuri de otel neizolate este nevoie de un curent de 3A (presupunand o distributie uniforma, in cazul cand este izolata (corect si de calitate) curentul poate sa scada la 30 μA (adica de 105 ori). Totusi, nu trebuie sa se presupuna ca in cazul unei structuri izolate, curentul necesar este foarte mic. Un material de acoperire de calitate slaba (sau chiar un material excelent, dar prost aplicat) conduce la curenti mult mai mari, spre exemplu, 15 mA, ceea ce inseamna de 500 de ori mai mult decat 30μA. Asemenea diferente pot sa apara cand se protejeaza structuri de dimensiuni mari.

Acoperirile izolatoare. Fac obiectul unei deteriorari gradate, a carei viteza depinde de calitate si de mediu. Astfel, este necesar sa se efectueze teste periodice de rezistenta ale izolatiei in timpul exploatarii, pentru a se evalua performantele acoperirii.

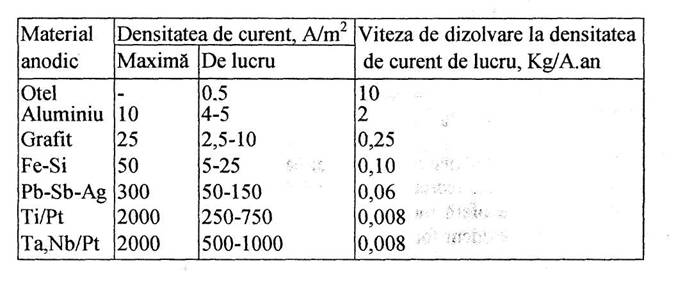

Caracteristicile anodului. Anozii, utilizati in cazul protectiei catodice cu sursa exterioara de curent, pot fi confectionati din materiale active, pasive sau inerte in conditiile date.

Ca materiale active utilizate curent servesc otelul carbon si aluminiul (profile uzate). Dintre materialele pasive se folosesc aliaje de fero-siliciu, aliaje plumb-stibiu (cu sau fara argint), iar ca materiale inerte-grafitul si platina pe suport de titan, tantal sau niobiu.

Principalele caracteristici in utilizarea diverselor materiale ca anozi, in cazul protectiei catodice cu sursa exterioara de curent sunt prezentate in Tabelul II.

Tabelul II. Caracteristicile anozilor folositi in protectia catodica cu sursa exterioara de curent.

Otelul (resturi de otel-sine, tevi vechi, corniere, etc) are avantajul unui pret scazut si al unei viteze de dizolvare nu prea mari.

Aluminiul nu revine mai ieftin decat resturile de otel, desi are un echivalent electrochimie mult mai mic: se consuma 2 kg/an, la densitatile anodice de curent uzuale de 4 - 5 A/m2 . Aceasta, deoarece rareori se gasesc resturi relativ mari de aluminiu si pentru ca ar fi necesara o prelucrare mai atenta a mediului inconjurator.

Grafitul a fost mult utilizat ca anod. Acum exista tendinta inlocuirii lui, deoarece prezinta dezavantajul de a se sfarama, mai ales in timp, datorita patrunderii gazelor in pori.

Aliajele de fero-siliciu cu un continut in jur de 14% Si au o foarte buna rezistenta datorita pasivarii lor. Asemenea aliaje, la care se adauga 3% Mo sunt utilizate in mediu marin.

Aliajele pe baza de plumb au rezistenta foarte buna si sunt relativ nu prea scumpe. Consumul unor asemenea anozi este mic, in general cam jumatate din cel al aliajelor de fero-siliciu, iar densitatile de curent de lucru, de 5-6 ori mai mari, ceea ce le face competitive economic.

Platina pe suport de titan, tantal sau niobiu prezinta avantajul unor densitati de curent de lucru foarte ridicate, 500-1000 A/m2 si a unei viteze de dizolvare foarte mici. in calculul economic, referitor la utilizarea unor asemenea anozi, trebuie luate in consideratie si alte aspecte: de exemplu, anozii necesari pentru un curent de 100 A, daca sunt confectionati din metal acoperite cu platina, cantaresc doar 50 kg, impreuna cu cablurile de legatura. Asemenea aspecte, ale greutatii anozilor utilizati sunt deosebit de importante, mai ales in cazul protectiei navelor. in cazul metalelor platinate, inlocuirea anozilor se face la 10 ani, in timp ce alte materiale nu rezista mai mult de 2-3 ani.

Domeniile de aplicare ale protectiei catodice cu sursa exterioara de curent nu sunt limitate, teoretic, din punct de vedere al posibilitatilor de protectie pe care le ofera metoda. Limitarile sunt determinate doar de aspectul economic-evident foarte important. in special cand este vorba de instalatii mici, protectia prin alte metode (sau chiar constructia din alte materiale) poate reveni mai ieftin decat aplicarea protectiei catodice. Lucrurile se schimba, atunci cand este vorba de instalatii si constructii de dimensiuni mari, costisitoare. Calculele arata ca, mai ales cand se refera la timp lung de lucru, protectia catodica este unul din procedeele cele mai economice de protectie.

3. Aspecte ale protectiei catodice a conductelor metalice ingropate

Protectia catodica cu sursa exterioara de curent este aplicata pe scara larga la protectia conductelor din otel, ingropate in sol. O protectie eficienta, impotriva coroziunii se obtine prin aplicarea concomitenta a doua metode:

- izolarea metalului fata de pamant cu invelisuri electroizolante

- aplicarea protectiei catodice

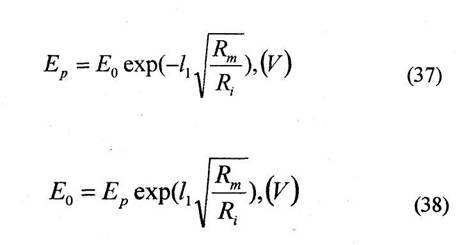

3.1.Sisteme de injectie de curent cu redresoare pentru conducte

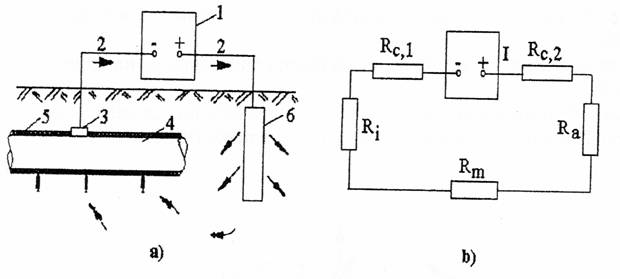

In Figura 21a. este prezentata schema de principiu a protectiei catodice cu sursa exterioara de curent, aplicata la o conducta ingropata. Polul pozitiv al sursei de curent este legat de o priza anodica, speciala, introdusa in pamant, in apropierea constructiei protejate. Curentul care se scurge de la priza anodica in sol, se raspandeste in acesta si ajunge pe conducta protejata, polarizand-o catodic, pana la potentialul de protectie. Curentul ajuns pe conducta protejata este colectat in punctul de drenaj, de unde, printr-un conductor special, este dirijat spre polul negativ al sursei de curent.

Figura 21. Schema protectiei catodice cu sursa exterioara de curent. a)Schema de principiu: 1-sursa de curent continuu (redresor); 2-conductori de legatura;3-punct de drenaj; 4-conducta; 5-izolatie; 6-priza anodica b) Schema electrica: 1-sursa de curent continuu; rezistentele electrice ale conductorilor de legatura (R^i, R^ ,), metalului conductei (Rm), izolatiei (RO si prizei anodice (Ra)

Detalierea diferitelor rezistente, in circuitul general de protectie, este data in Figura 21 b. Rezistenta totala a circuitului este alcatuita dintr-o serie de rezistente separate, legate in serie. Unele dintre ele au o valoare mica, incat pot fi neglijate. Rezistenta totala a sistemului de protectie este data de ecuatia:

In care: R este rezistenta insumata a conductorilor de legatura

Rm este rezistenta metalului conductei,

Ri - rezistenta izolatiei

Ra - rezistenta prizei anodice.

Sistemul de protectie catodica cu sursa exterioara de curent al conductelor ingropate in sol are doua variante:

a)

protectia

conductei este asigurata de o singura statie de lungime

infinita

b)

protectia

conductei este asigurata de mai multe statii de lungime

finita.

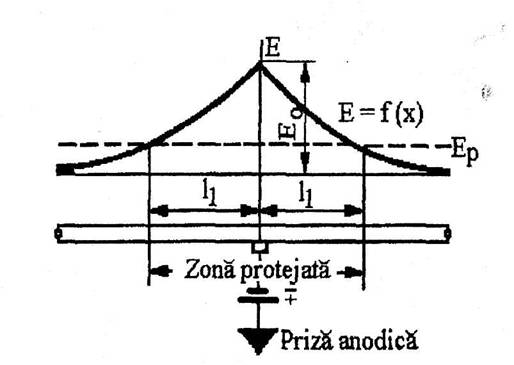

Statia de lungime infinita, in care variatia polarizatiei catodice de-a lungul conductei, se supune unei legi exponentiale (Figura 22.).

Figura 22. Schema de repartizare a potentialului pe un sector de lungime infinita

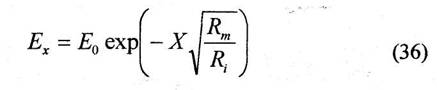

Polarizatia catodica, scazand de la valoarea maxima, Eo (in punctul de drenaj) pana la valoarea minima de protectie, Ep, continua sa se reduca si mai departe, apropiindu-se asimptotic de valoarea zero, pe care o atinge teoretic la infinit. Polarizatia catodica la distanta x de punctul de drenaj este data de relatia:

in care:

E0 si Ex reprezinta diferenta dintre potentialul polarizat (sub curent exterior), in punctul de drenaj, respectiv la distanta x si potentialul de coroziune al metalului, stabilit in absenta curentului exterior;

x - distanta de la punctul de drenaj;

Rm - rezistenta electrica a metalului conductei pe unitatea de lungime, in Ω/m

Ri - rezistenta electrica a izolatiei conductei cu lungimea de un metru, in Ω/m

La x = l = L/2 = jumatate din lungimea portiunii de conducta protejata de o statie de lungime infinita, Ex = Ep astfel incat se stabilesc urmatoarele relatii

care permit calculul lungimii portiunii de conducta protejate de o statie de lungime infinita pentru valori date ale Eo si Ep .

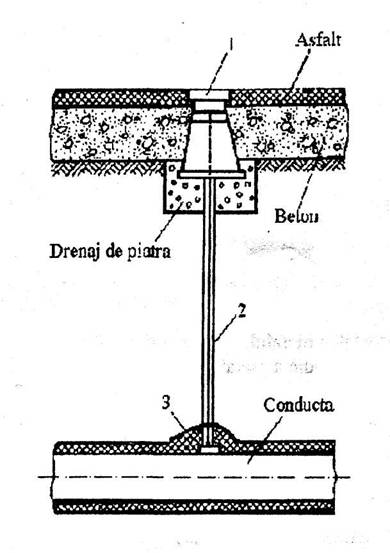

Statia de lungime finita. Daca de-a lungul conductei se monteaza mai multe statii de protectie, fiecare din ele influenteaza potentialului statiei vecine si repartizarea potentialului se supune unei legi hiperbolice . (Figura 2)

|

|

Figura 2 Schema de repartizare a potentialului pe un sector de lungime finita.

Polarizatia catodica scade de la valoarea maxima Eo (in punctul de drenaj) pana la valoarea polarizatiei minime de protectie, Ep si incepe din nou sa creasca pana la valoarea maxima a statiei vecine. Astfel pentru aceeasi polarizatie maxima, lungimea portiunii de conducta protejata de o statie de lungime finita este mai mare decat in cazul statiei de lungime infinita, adica:

l2>l1

Polarizatia necesara in punctul de drenaj poate fi calculata cu relatia:

|

|

|

|

|

, cosinus hiperbolic. |

|

in care |

Priza anodica de pamant, are drept scop introducerea curentilor de protectie in sol. Ea trebuie sa corespunda urmatoarelor cerinte: rezistenta minima la trecerea curentului, dimensiuni reduse, montare simpla, executie din materialul cel mai durabil si nedeficitar, care sa asigure lucrari minime de refacere pe durata functionarii si un cost minim.

Legarea la pamant se construieste din prize de pamant izolate, asezate in trei pozitii principale: orizontala, verticala sau combinata.

Greutatea metalului necesara pentru priza anodica poate fi calculata cu relatia:

in care: G este greutatea metalului pentru priza anodica, kg;

gi - greutatea medie a metalului care se consuma la trecere unui curent de 1A timp de un an, kg;

τ - timpul de functionare, pentru care se calculeaza priza anodica, ani;

Is - curentul sursei de alimentare a statiei de protectie catodica, (A)

k - coeficient de siguranta (≈1,5)

Prize de potential. Atat la punerea in functiune, cat si la exploatarea instalatiilor de protectie catodica este necesar sa se masoare, periodic, potentialul conductei. In acest scop se monteaza pe conducta prize de potential (Figura 26.) la distante de maxim 500 m una de alta. Cu toata eficacitatea sa mare, protectia catodica cu sursa exterioara de curent, poate crea un pericol pentru constructiile subterane vecine, datorita aparitiei de curenti vagabonzi care determina intensificarea coroziunii acestor constructii. Acest pericol poate fi prevenit, cel mai sigur, prin realizarea unei protectii catodice complexe a tuturor constructiilor pe sectorul dat.

Figura 26. Priza de potential: 1-capac de fonta; 2-conductor izolat; 3-bitum

3.2.Proiectarea si instalarea prizelor anodice

Priza anodica este o structura metalica ingropata cu rolul de a asigura injectia de curent necesara polarizarii conductei.Priza anodica va trebui sa aiba rezistenta de dispersie sub 1Q.

Amplasarea ei se va face la o distanta de minim 100 m de conducta, in terenul cel mai favorabil din punct de vedere a rezistivitatii solului. Se are in vedere ca intre priza anodica si conducta protejata sa nu existe alte structuri metalice ingropate, sau cabluri care pot influenta negativ functionarea protectiei catodice. Orice priza anodica se compune din:

a)electrozi

b)back-fill

c)drenaj

d)cabluri de conexiune

e)priza de potential (aleator) Electrozii

Priza anodica se compune din unul sau mai multi electrozi care sunt dispusi orizontal, vertical sau mixt. Electrozii pot fi asezati in sir indian sau pieptene. Prizele anodice de adancime sunt prize speciale care se vor trata separat. Prizele anodice se monteaza in zone in care rezistivitatea solului este minima, evitandu-se intrarea in culturile agricole.Materialele din care sunt construiti electrozii prizelor anodice sunt:

otel recuperat

materiale speciale(fonta

silicioasa ,titan, sau aliaje speciale de

aluminiu, magneziu ,magnetita)

grafit

Electrozii se consuma in timp dupa legea lui Faraday privind electroliza. Marimea care caracterizeaza consumul specific este constanta electrochimica ξ care reprezinta consumul specific pe unitatea de curent ce strabate materialul anodului spre sol in timp de un an.

Materialele folosite in priza anodica se caracterizeaza printr-un factor de utilizare ce reprezinta procentul maxim de material util din masa anodului cilindric.Functionarea optima a anodului are loc pana la valoarea critica a densitatii de curent care ii strabate spre sol, valoare care daca este depasita provoaca blocarea prizei prin aparitia de produsi cu rezistenta ohmica mare. De asemenea poate aparea in jurul anodului intre acesta si back -fiii o perna de gaze care se opune bunei functionari a anodului. Perna de gaze ce apare la anod duce la o marire a consumului de material anodic datorita coroziunii intercristaline pe care o induce. Pentru anozii de

grafit depasirea densitatii de critice de curent duce la dezagregarea granulelor din masa de liant.

Otelul recuperat - desi este ieftin , priza anodica se consuma repede.

Fonta silicioasa - trebuie sa aiba o compozitie foarte stricta respectiv 14,5%Si, 0,58% Cd, 0,65% Mn, 0,85% C, restul fiind Fe. Daca nu se respecta aceasta compozitie anodul se blocheaza prin formarea de pelicule din oxizi. Materialul desi este fragil durata sa de viata este mult mai mare decat a otelului, practic durata sa de viata este de 20 de ori mai mare . O mare atentie se va da manipularii si montarii acestor electrozi.

Electrozii din titan sunt foarte scumpi si nu se fabrica in mod curent. Se folosesc mai ales la structuri metalice neacoperite (nevopsite) din apa de mare sau din ape reziduale. Sunt de dimensiune mica nu mai mare de 30 cm, pretandu-se la structuri metalice ingropate. Benzile de titan/oxid de titan sunt utilizate pentru protectia exterioara a fundurilor rezervoarelor.

Back - fill-ul este cocs metalurgic cu continut de carbon cuprins intre 80 - 90% C care se depune in jurul anodului in scopul asigurarii contactului electric electrod - sol si a micsorarii rezistentei de dispersie a anodului. Ca alte cerinte ce se impun acestuia amintim :

asigurarea umiditatii constante in jurul electrodului

- asigurarea drenajului spre suprafata a gazelor rezultate din

functionare

granulatie cuprinsa intre mm

rezistivitate 0,25 - 1 Ωm

continut scazut de cenuse

greutate aproximativ 52 kg

Drenajul oricarei prize anodice trebuie sa asigure eliminarea spre suprafata solului a gazelor aparute in procesele chimice de la anod. Se foloseste in cele mai multe cazuri pietris .

Cablul de conexiune al fiecarui electrod al prizei anodice la cablul anodic ce leaga anodul la borna '+ ' a ansamblului redresor trebuie sa fie de cel putin 10 mm2. Fixarea lui la anod trebuie sa fie sigura. Conexiunea cu cablul anodic principal trebuie facuta prin alamire sau cositorire in cutii de conexiuni care sunt umplute cu o masa izolanta. Cablul anodic principal care conecteaza anodul la redresor va fi in bucla si pozitionat la o distanta care sa nu permita gazelor aparute la anozi sa ii corodeze (recomandat 50 cm).Sectiunea cablului anodic va fi de 16 mm

Priza de potential la anod se monteaza pentru verificarea rezistentei de dispersie a prizei anodice. Daca priza anodica se monteaza in teren agricol nu se mai monteaza priza de potential. Verificarea rezistentei de

dispersie a anodului se poate face si prin desfacerea cablului anodic de 1 ansamblul redresor.

La orice priza anodica apar in functionare o serie de efecte negat] Pot fi amintite :

end-effect

blocajul cu gaze

corodarea cablului

End - effect se manifesta la punctul de intrare a curentului in anod loc care este supus unei corosiuni intense. Combaterea acestui efect se f prin:

ingrosarea anodului in punctul de intrare a cablului

utilizarea

proprietatii de circulatie peliculara spre exterioi

curentilor prin prelungirea cablului de conexiune

inspre interk

anodului

Blocajul cu gaze se elimina prin utilizarea drenajului conform . Corodarea cablului se impiedica prin protejarea si izolarea conexii acestuia precum si prin calitatea izolatiei.

Dimensionarea prizei anodice

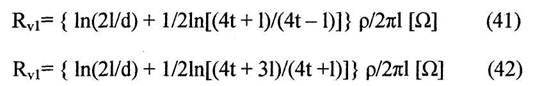

Pentru un electrod vertical fara back - fiii formulele de calcul utilizate sunt:

unde:

Rv - rezistenta unui electrod vertical

ρ - rezistivitatea solului la adancimea de ingropare Qm

l - lungimea unui electrod in m

d - diametrul unui electrod in m

t - adancimea de ingropare pana la mijlocul electrodului ingropat

Electrod orizontal ingropat fara back - fiii formula de calcul este:

|

|

unde :

R01 - rezistenta unui electrod orizontal

ρ - rezistivitatea solului la adancimea de ingropare Qm

1 - lungimea unui electrod orizontal in m

b - diametrul unui electrod orizontal in m

t - adancimea de ingropare pana la mijlocul electrodului ingropat

Electrodul vertical inconjurat de back - fiii formula de calcul a rezistentei devine :

|

|

unde:

Rvb - rezistenta unui electrod vertical inconjurat de back fill

- rezistivitatea solului in Ωm

b - rezistivitatea back-fill-ului

lb - lungimea patului de back-fill in m

db - diametrul back-fill-ului in m

d - diametrul electrodului

t - adancimea de ingropare de la suprafata pana la jumatatea electrodului

Electrod orizontal in back-fill formula de calcul a rezistentei devine

![]()

unde :

Rob - rezistenta unui electrod orizontal inconjurat de back - fiii

- rezistivitatea solului in Clm

b - rezistivitatea back- fill-ului

lb - lungimea patului de back - fiii in m

db - diametrul back -fillului in m

d - diametrul electrodului

t - adancimea de ingropare de la suprafata pana la axa electrodului

Pentru atingerea performantelor cerute , prizele anodice sunt in general prize multiple, constituite din mai multi electrozi legati in paralel.

Astfel pentru o priza anodica verticala rezistenta prizei va fi data de formula:

unde:

- rezistivitatea solului

F- factor de ecranare -

n - numarul de electrozi

m - distanta dintre electrozi

Factorul de ecranare depinde invers proportional de distanta dintre electrozi. Uzual F= 1,2-1,6.

In aceasta formula se impune ca Rvm sa fie 1 ohm, rezultand numarul de electrozi necesar:

Pentru calculul final al prizei anodice se tine cont si de durata de viata a prizei anodice. Aceasta se proiecteaza pentru o durata de viata de minim 20 de ani. Tinandu-se cont de dimensiunile unui anod de Fe -Si si de constanta electrochimica numarul minim de anozi pentru respectarea duratei de viata de 20 de ani rezulta din formula:

Unde:

T- perioada de viata a prizei anodice in ani

G - greutatea unui anod de siliciu (kg) (aprox. 52 kg.)

factorul de utilizare al prizei

ξ - constanta electrochimica (kg/Aan)

I - curentul (A)

Impunand o durata de viata de 20 de ani , un factor de utilizare al prizei de 0,7 la un curent mediu de injectie de 15 A va rezulta un numar minim de 7 anozi. Se va accepta numarul minim de anozi pentru orice priza anodica ca fiind 7.

Numarul maxim de anozi la prizele anodice va fi 20.Peste aceasta valoare se considera ca rezistenta de dispersie a prizei nu mai scade semnificativ, iar din punct de vedere economic nu se justifica suplimentarea numarului de anozi.

Pentru calculul numarului de anozi functie de curentul de injectie necesar , rezistivitatea solului si costurile de instalare si de folosire in regim continuu a prizei anodice exista formula:

unde:

F- factorul de influenta cuprins intre 1,2 si 1,4

R - rezistenta de dispersie a unui electrod masurata intr-un sol cu rezistivitatea de 10 Qm.

- rezistivitatea solului

K - pretul unui kwh de energie electrica consumata.

t = 8750 h( numarul total de ore al unui an)

a - coeficient ce tine seama de deprecierea in timp a

prizei anodice

a=0,ll

k1 - pretul de instalare a unui anod

w - randament de utilizare a redresorului w=0,5

Facand calculele rezulta:

![]()

Priza orizontala se calculeaza cu formulele 47 si 48 in care va interveni rezistenta prizei orizontale in locul celei verticale.

Distanta dintre electrozi pentru reducerea factorului de influenta va fi de minim 5 m.

a)

Pentru prizele

orizontale continui se va sapa un sant cu adancimea

de 1,5 - 1,8 m si latimea de 0,3 - 0,5 m .

b)

Se va depune un prim

strat de back - fill de 0,2 m grosime in zona

in care se vor monta anozii.

c)

Se aseaza electrodul in

sant si peste el se depune un strat de back -

fill de 0,2 m.

d)

Pentru un anod se va depune 60 kg de back-

fill. Un nou strat de

pietris de 0,2 m grosime se depune peste ultimul strat de back-fill pentru

drenarea gazelor aparute in procesele

chimice de la anozi dupa care santul

este acoperit cu pamantul

excavat.

e)

La adancimea de 0,8 m se

va intinde o banda avertizoare din

plastic peste intreg santul pentru evitarea ulterioara a sapaturilor

necontrolate.

Pentru prizele orizontale continui distanta intre electrozi va fi 8- 10 m (distanta intre capatul electrodului anterior si inceputul celui urmator).

Prizele orizontale pot fi montate si in sant discontinuu. Electrozii se vor monta la adancimea la care rezistivitatea solului este minima dar nu mai mult de 3m.Dimensiunile recomandate ale gropii de pozitie pentru montarea unui electrod de Fe - Si vor fi 0,5x1,5x2 m.

Electrodul va fi inconjurat de back- fill de grosime 0,2 m cantiatea recomandata fiind de 200 kg pentru un electrod. Vor fi de asemenea prezente stratul de pietris si banda avertizoare.

Pentru prizele verticale groapa de pozitie pentru montarea unui electrod va avea dimensiunile de 0,3x2 m. Electrodul va fi montat centrat in groapa necesarul de back- fill fiind de 75 kg/ electrod. Baza gropii se acopera cu un strat de back - fill de 0,2m.Electrodul se va monta centrat in groapa cu ajutorul distantierelor .In jurul electrodului si deasupra sa la 0,2 m se adauga back - fill. Peste back - fill-ul de la suprafata electrodului se depune un strat de pietris de cel putin 0,2 m . Peste stratul de pietris se aseaza folia avertizoare. Suprafata ramasa se acopera cu pamantul excavat din gropa de pozitie.

Prize anodice de adancime

Este recomandata a fi folosita unde densitatea cladirilor este mare si spatiul de instalare a prizei anodice restrans. Este de asemenea recomandata in locurile in care rezistenta straturilor inferioare este mult mai mica decat rezistenta stratului superior. Consta in instalarea de anozi montati in paralel la adancimi cuprinse intre 50 - 100 m intr-o groapa cu diametrul de 0,3 m. Este necesar pentru fiecare metru liniar de pat anodic 50 kg de back- fill. Fiecare anod are cablul de conexiune accesibil de la suprafata astfel incat fiecare electrod in parte poate fi masurat. Cablurile electrozilor de adancime sunt conectati la suprafata intr-o cutie de conexiuni. De la aceasta cutie un cablu anodic face legatura intre redresor si anozi.

Formula de calcul pentru rezistenta unui electrod al prizei de adancime este:

![]()

unde:

- rezistivitatea solului la adancimea de ingropare masurabila din probele de pamant luate la diferite adancimi

l - lungimea electrodului

d - diametrul electrodului

3.3 .Protectia catodica cu anozi reactivi metalici

Protectia catodica cu anozi protectori consta in conectarea electrica la constructia de protejat a unui anumit numar de anozi (blocuri sau placi de metal) cu un potential mai electronegativ decat metalul constructiei. Cele doua metale scurtcircuitate formeaza un element galvanic, in care metalul mai electronegativ devine anod si se dizolva motiv pentru care procedeul este numit si cu 'anozi de sacrificiu', in timp ce metalul protejat devine catod, pe el desfasurandu-se preponderent reactia catodica de coroziune .

in majoritatea structurilor care se protejeaza, poate exista o rezistenta electrica importanta intre anodul si catodul cuplului galvanic, in special in cazul mediilor avand conductibilitatea electrica scazuta, cum este solul. in acest caz curentul galvanic este cu atat mai mic cu cat rezistenta, R, a mediului este mai mare, ceea ce va reduce protectia oferita de anod.

Aceasta dificultate poate fi partial depasita cu un anod care are un potential foarte activ, cum este magneziul spre exemplu, care da o tensiune electromotoare mai ridicata cuplului galvanic.Polarizatiile reactiilor anodice si catodice pot de asemenea influenta eficienta protectiei. Orice factor care reduce polarizatia catodica este in detrimentul protectiei catodice cu anozi protectori in timp ce reducerea polarizatiei reactiei de dizolvare a anodului mareste eficienta protectiei.

Realizarea protectiei catodice cu anozi protectori ridica urmatoarele probleme:

alegerea materialului anodic;

asigurarea polarizarii instalatiei de protejat pana la un

potential

suficient de negativ

Prin alegerea adecvata a materialului anozilor protectori se realizeaza de cele mai multe ori si polarizarea suficienta a metalului de protejat. Cand acest lucru nu este posibil modificarea potentialului de coroziune al sistemului bimetalic se poate realiza si pe alte cai. Spre exemplu, prin corectarea compozitiei mediului adiacent anodului (folosirea materialelor de umplutura) se modifica si curba de polarizare a acestuia si implicit, potentialul sistemului, (reducerea polarizatiei anodului are ca efect deplasarea potentialului spre valori mai negative).

Polarizatia anodului protector este determinata de multi factori, dar unii dintre cei mai importanti sunt formarea si prezenta filmelor pasive pe suprafata metalului. O curba de polarizare anodica a aliajului destinat folosirii ca anod protector in conditiile de mediu cat mai apropiate de cele de lucru va da o masura directa si imediata a polarizatiei acestuia.

Anozii protectori pentru protectia otelului sunt confectionati in prezent din trei metale: zinc, magneziu si aluminiu.

Zincul are potentialul fata de otel injur de -0,25 V in conditii de utilizare, valoare suficient de negativa pentru a asigura protectia catodica a otelului in medii cu rezistenta nu prea mare, cum ar fi apa de mare. in cazul folosirii zincului in sol, este necesar ca mediul adiacent anodului sa fie prelucrat pentru marirea conductibilitatii si evitarea pasivarii zincului. Pentru aceasta se recomanda un amestec format din 25% gips, 25% sulfat de sodiu si 50% argila, care inconjoara anodul intr-un strat de cativa centimetrii.

Eficienta protectiei cat si durata de functionare a anozilor de Zn depind de puritatea zincului folosit. in special continutul in fier este principalul responsabil pentru distrugerea prematura a anozilor. Efectele negative ale prezentei fierului in zinc pot fi anulate partial prin adaosuri de Al, Si sau Cd, in prezenta carora viteza de coroziune a zincului nu este prea mare.

Magneziul, datorita potentialului sau mai electronegativ, asigura protectia otelului chiar si in soluri cu rezistivitate mare, pana la 4000 Ωcm. In general, magneziul utilizat pentru anozi de sacrificiu este aliat cu 6% Al si 3% Zn. Ca si la Zn, se impun limite severe pentru continutul in fier. Drept material de umplutura in jurul anozilor se utilizeaza un amestec format din 20% bentonita, 75% gips si 5% sulfat de sodiu, in conditiile in care suprafata de protejat este bine acoperita cu o izolatie corespunzatoare (straturi de hartie cu bitum), un anod de magneziu poate proteja o conducta ingropata in sol pe o distanta de 8 km. in cazul unei conducte neizolate, distanta este de numai 30 m.

Aluminiul ar avea teoretic avantaje pentru utilizare ca material pentru anozi protectori, fata de magneziu si zinc (un potential destul de negativ si un echivalent electrochimie mai mic), insa tendinta pronuntata spre pasivare a aluminiului limiteaza domeniul de aplicabilitate.

Acest inconvenient poate fi depasit prin alierea aluminiului cu mici cantitati de alte metale sau prin adaugarea de mici cantitati de saruri metalice potrivite, solutiei de electrolit. Se pare ca cea mai buna activare se obtine prin alierea aluminiului cu doua sau mai multe elemente activatoare, cum ar fi zinc si indiu sau zinc si mercur.

Folosirea aluminiului ca material pentru anozi protectori, este avantajoasa in cazul protectiei interioare a rezervoarelor pentru apa potabila. Sarurile de aluminiu ce rezulta prin dizolvarea sa anodica nu sunt toxice. Mai mult, dat fiind valoarea pH-ului in acest caz, precipita hidroxidul de aluminiu care favorizeaza procesul de limpezire al apei.

Cele doua tipuri de protectie catodica nu se deosebesc prea mult din punct de vedere al domeniului de aplicatie. Uneori sunt folosite concomitent, mai ales in cazul navelor marine, constructiilor portuare sau platformelor de foraj marin .Protectia catodica cu sursa de curent este preferata atunci cand este vorba de instalatii mari, pe distante mari, cum ar fi conductele magistrale. Protectia catodica cu anozi protectori este potrivita in special pentru constructii mai mici.

Capitolul 6. Protectia anodica cu sursa de curent a structurilor metalice.

Protectia electrochimica anodica a metalelor impotriva coroziunii este o metoda comparativ mai noua si destul de specifica. Ea se bazeaza, pe trecerea metalului din stare activa in stare pasiva pe seama deplasarii potentialului prin polarizare anodica cu ajutorul unei surse de curent continuu.

Posibilitatea protectiei anodice decurge din cercetarile teoretice fundamentale ale comportarii electrochimice a metalelor in medii agresive conductibile. Dezvoltarea cu succes si aplicarea protectiei anodice a fost posibila numai datorita progresului rapid al metodelor de cercetare potentiostatice.

Aplicarea protectiei anodice in industria chimica a capatat o raspandire semnificativa in randul materialelor de constructie pentru utilaje chimice, a diferitelor oteluri inoxidabile si a titanului, care se pasiveaza usor in multe medii. Aplicarea curentului anodic accelereaza instalarea pasivitatii, permite mentinerea ei vreme indelungata, iar in unele cazuri permite folosirea de oteluri mai slab aliate si renuntarea la alte tipuri de protectii.

Alegerea corecta a intervalului potentialelor de protectie permite sa se protejeze metalul in multe cazuri, nu numai fata de coroziunea generala, dar si fata de diferitele forme de atac localizat.

Aplicarea protectiei anodice prezinta importante avantaje economice, strategice, ecologice, etc.

Materialele metalice cu rezistenta ridicata la coroziune sunt aliaje speciale, oteluri inalt aliate cu diferite procente ale unor metale scumpe si deficitare. inlocuirea lor cu metale mai putin rezistente, protejate anodic poate contribui la reducerea costurilor.

Deoarece protectia anodica nu produce nici un efluent, ea are avantaje ecologice, fata de alte metode, cum ar fi protectia cu inhibitori, sau protectia catodica cu anozi protectori. Uzual, protectia anodica nu introduce cantitati semnificative de produsi de coroziune sau de reactie in mediul de proces.

6.1. Principiul protectiei anodice cu sursa de curent

Aplicarea protectiei anodice trebuie sa se bazeze pe cunoasterea comportarii la pasivare a materialului metalic ce urmeaza a fi protejat, in conditiile date de mediu.

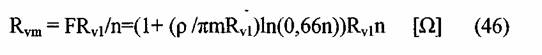

Parametrii electrochimici, care influenteaza conditiile de aplicare, exploatare si eficacitatea protectiei anodice, pot fi obtinuti, din curba de polarizare anodica, potentiostatica a sistemului metal/mediu in Figura 2 este prezentata o curba de pasivare schematica, indicand efectele baleierii potentialului activ-pasiv, atat in sens direct (linia continua), cat si invers (lima intrerupta).

In general, curba anodica de polarizare este impartita in trei domenii caracteristice de potential:

-activ-domeniul

potentialelor mai negative decat potentialul primar

de pasivare, εP

-pasiv-domeniul

potentialelor cuprins intre potentialul primar de

pasivare si potentialul de transpasivare εTP

-transpasiv- domeniul potentialelor mai pozitive decat εTP Densitatea maxima a curentului ceruta pentru trecerea metalului in stare

pasiva este densitatea curentului critic de pasivare,ICR. Curentul minim cerut pentru mentinerea pasivitatii, ip, este conditionat de alegerea potentialului de protectie, εPR, situat in zona pasiva. Baleierea inversa a potentialului este utila pentru determinarea potentialului de pitting al metalului in mediul dat. Cu cat este mai apropiat potentialul de pitting de potentialul de transpasivare, cu atat mai sigur este controlul coroziunii metalului prin protectie anodica. De asemenea, tehnica baleierii inverse a potentialului este utila si in determinarea celui mai eficient potential de protectie, PR, pentru mentinerea pasivitatii (valoarea corespunzatoare curentul minim in zona pasiva).

Figura 2Curba de polarizare anodica potentiodinamica a unui metal

activ-pasiv (schematic): sens

direct;--.- sens invers

Curentul minim cerut pentru mentinerea pasivitatii, ip, este conditionat de alegerea potentialului de protectie, PR, situat in zona pasiva. Baleierea inversa a potentialului este utila pentru determinarea potentialului de pitting al metalului in mediul dat. Cu cat este mai apropiat potentialul de pitting de potentialul de transpasivare, cu atat mai sigur este controlul coroziunii metalului prin protectie anodica. De asemenea, tehnica baleierii inverse a potentialului este utila si in determinarea celui mai eficient potential de protectie, pentru mentinerea pasivitatii (valoarea corespunzatoare curentul minim in zona pasiva).

Temperatura, viteza solutiei si concentratia anionilor neoxidanti pot influenta comportarea la pasivare a unui metal. O marire a acestor variabile tinde sa creasca densitatea necesara pentru atingerea si mentinerea starii pasive si sa reduca domeniul de pasivitate stabila. Domeniul potentialelor de protectie care poate fi folosit la aplicarea practica a protectiei anodice, in toate cazurile trebuie determinat pe baza cercetarii de laborator a comportarii anodice a metalului sau aliajului in mediul dat. In multe cazuri, insa compozitia solutiilor tehnologice este asa de complexa, incat studiile de laborator ofera doar o apreciere anticipata foarte aproximativa.

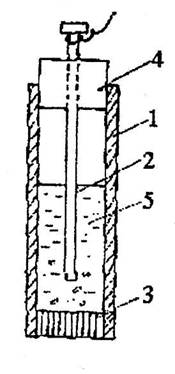

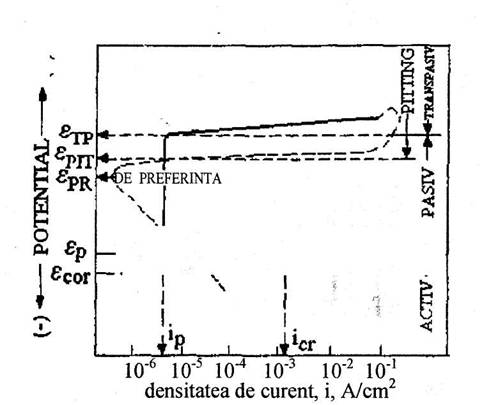

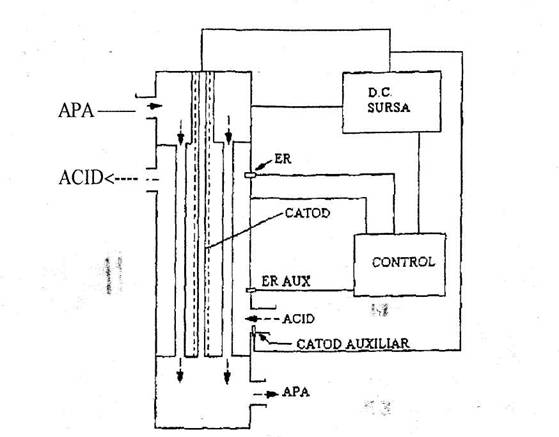

Schema de principiu a protectiei anodice este prezentata in Figura 26. Metalul echipamentului de protejat are rol de anod, un metal inert este folosit

drept catod si un electrod de referinta serveste la masurarea potentialului, care este controlat si mentinut constant cu ajutorul unui potentiostat

Figura 26. Schema de principiu a protectiei anodice: 1-metalul de protejat (anod); 2-electrod auxiliar (catod); 3-electrod de referinta; 4-solutie de

electrolit

Cu toata schema principala simpla a protectiei anodice, in majoritatea cazurilor, greutatile pentru aplicarea ei pe scara larga sunt toate de ordin constructiv.

6.2 .Instalatii si echipamente utilizate in protectia anodica

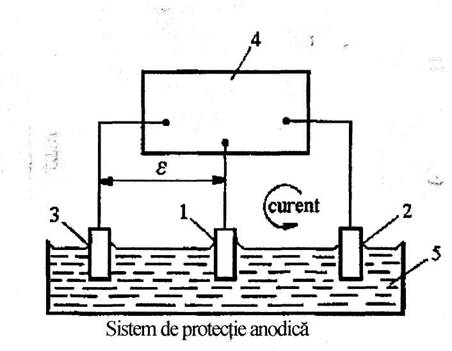

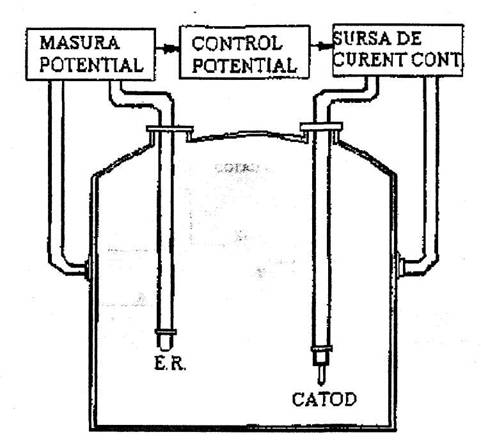

Instalatii tipice de protectie anodica sunt prezentate schematic in figurile: Figura 27. - in cazul unui rezervor de depozitare Figura 28.- in cazul unui schimbator de caldura.

Ambele figuri indica echipamentul necesar pentru realizarea protectiei anodice: catozi, electrozi de referinta, dispozitiv pentru controlul potentialului (potentiostat) si sursa de curent continua

Figura 27. Protectia anodica a unui tanc de depozitare (schematic)

Catozii sunt conectati la polul negativ al sursei de curent in scopul inchiderii circuitului electric, care implica sursa, peretele vasului si electrolitul din vas. Alegerea materialului catodic este conditionata de stabilitatea, conductibilitatea electrica, marimea si pretul de cost al acestuia

Catodul trebuie sa fie stabil in mediul tehnologic dat si sa reziste la atacul produs de trecerea curentilor catodici prin el (spre exemplu, otelurile Cr-Ni polarizate catodic pot trece din stare pasiva in stare activa).

Figura 28. Instalatia de protectie anodica a unui schimbator de caldura pentru racirea acidului sulfuric.

Rezistenta totala a circuitului dintre anod si catod este o functie de conductivitatea electrica a metalului catodic si de aria catodului (aria anodului este suficient de mare in comparatie cu cea a catodului, astfel incat circuitul de rezistenta este controlat in cea mai mare parte de aria catodului). Puterea necesara a sursei fund proportionala cu rezistenta totala a circuitului rezulta ca, din acest punct de vedere, cel mai economic ar fi ca aria catodului sa fie cat mai mare.

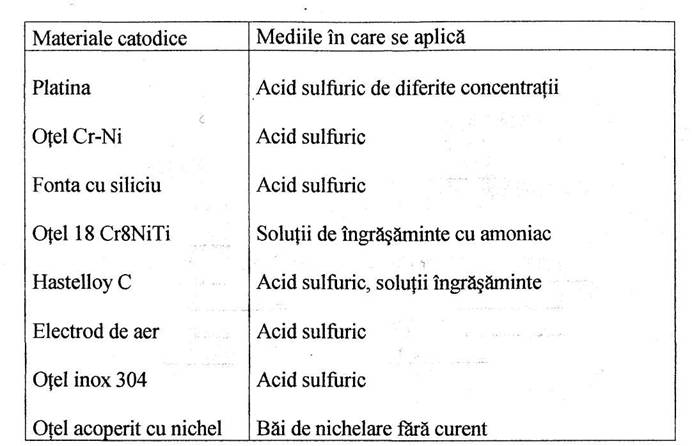

Tabelul III. prezinta materiale utilizate drept catozi in protectia anodica. Dimensiuni si moduri de constructie diferite sunt prezentate in literatura pentru catozii folositi. Un catod interesant este cel numit 'de aer', care este similar celui folosit in pilele de combustie.

Tabelul IILMateriale catodice utilizate in instalatiile de protectie anodica

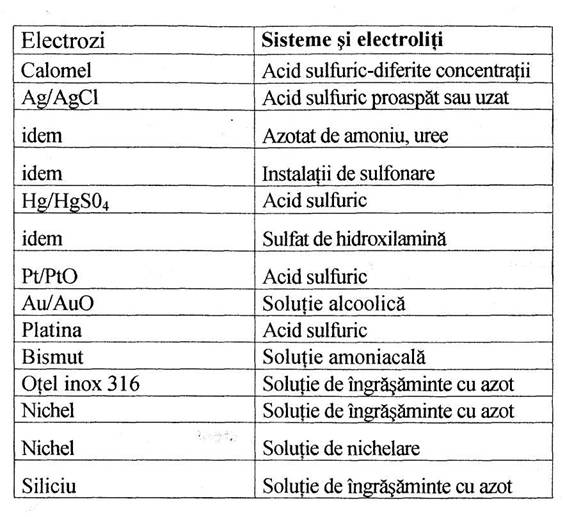

Electrozii de referinta sunt necesari deoarece potentialul peretelui vasului trebuie sa fie controlat. Frecvent electrozii de referinta, utilizati in instalatiile de protectie anodica, sunt diferiti de cei folositi in laborator.

Un electrod de referinta utilizat pentru protectia anodica trebuie sa fie robust fizic, rezistent in mediul coroziv si sa prezinte un potential constant in timp si insensibil la variatiile din mediu. Este imposibil sa se construiasca un singur electrod de referinta care sa raspunda la aceste cerinte in toate mediile. Ca rezultat sunt folositi multi electrozi de referinta. In Tabelul IV. sunt prezentati diferiti electrozi de referinta folositi in protectia anodica.

Electrozii de referinta utilizati in protectia anodica sunt electrozi exteriori sau imersati. Cei exteriori mai complecsi, poseda o precizie mai mare, nefiind supusi actiunii schimbarilor de compozitie si temperatura ale mediului tehnologic. Ca electrozi exteriori, fixati in capul unei tije speciale, se folosesc electrozii de calomel, de clorura de argint, de sulfat si oxid de mercur. Electrozii imersati, lucreaza nemijlocit in mediul tehnologic si de aceea sunt mai simpli si mai putin precisi.

Tabelul IV. Electrozi de referinta utilizati in instalatiile de protectie anodica

Reglarea potentialului se realizeaza cu aparate electronice-potentiostate sau statii automate de protectie si control, capabile sa mentina potentialul constant in limitele a 30-50mV.

Regimul de lucru al instalatiilor de protectie anodica cuprinde trei stadii: pasivarea initiala, regim de exploatare si regim stationar.

Pasivarea initiala depinde de starea suprafetei metalului dupa imersie in electrolit. in cazul in care pe suprafata interioara se pastreaza pelicula oxidica formata in aer, pasivarea nu prezinta greutati deosebite. Dimpotriva, daca electrolituf are o agresivitate ridicata si metalul devine activ, pasivarea suprafetei necesita densitati mari de curent, care nu pot fi realizate de instalatia de polarizare si protectie. In acest caz, se recurge la o sursa de curent suplimentara (baterie de acumulatoare) sau la umplerea treptata a instalatiei de protejat prin includerea regulatorului de potential.

Regimul de exploatare este regimul de baza, la care trebuie sa fie calculata puterea aparatelor de protectie tinand cont ca variatiile in nivelul

electrolitului, temperatura, agitare si compozitia solutiei, pot sa modifice continuu curentul si tensiunea de protectie; pentru evitarea riscurilor este necesar sa se alega o sursa de curent cu o putere de 5-10 ori mai mare decat cea calculata pe baza densitatii curentului pasiv.

in regim stationar, la nivel constant al electrolitului, regim termic si hidrodinamic constant, curentul de protectie se modifica putin in timp si poate fi calculat ca densitate a curentului pasiv, ip.

6.3. Protectia anodica a echipamentelor industriale

Multe metode de control a coroziunii au fost aplicate initial, intr-o maniera empirica, inainte ca principiile stiintifice care le sustin sa fie identificate. Protectia anodica este insa o exceptie; in acest caz o intelegere a mecanismului de baza a fost mai intai dezvoltata in laborator, dupa care a urmat aplicarea procedeului la scara pilot si in sfarsit, dezvoltarea comerciala si aplicarea industriala.

Protectia anodica este o metoda de control a coroziunii limitata la sistemele metal/mediu care prezinta tranzitia activ-pasiv. Metoda a fost aplicata cu succes la o varietate de sisteme metal/mediu in ultimii 30 de ani, din care cateva exemple vor fi prezentate in cele ce urmeaza.

,. Acidul sulfuric este compusul chimic fabricat in volumul cel mai mare, pe plan mondial. Otelurile carbon si inoxidabile sunt materialele de constructie cele mai comune folosite pentru echipamente la fabricarea, depozitarea si transportul acidului sulfuric de concentrate 77- 100% si chiar oleum. Protectia anodica a fost utilizata cu succes la controlul coroziunii, in cazul rezervoarelor de depozitare, al schimbatoarelor de caldura si al echipamentelor de transport.

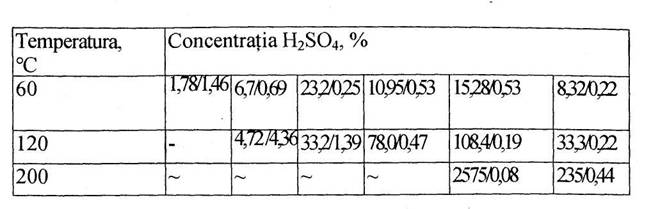

Eficacitatea protectiei anodice a otelului carbon, in contact cu acid sulfuric concentrat, depinde de concentratie si de temperatura, asa cum reiese din Tabelul V. Astfel, protectia anodica in acid sulfuric de concentratie 84,5% a determinat o scadere a vitezei de dizolvare a otelului carbon de 15-20 de ori la 20C (pana la 0,007 mm/an) si de 20 de ori la 60C (pana la 0,08mm/an).

Tabelul V. Viteza de coroziune sub protectie si raportul dintre viteza de coroziune fara protectie si viteza de coroziune sub protectie, Kp, pentru otel

carbon in acid sulfuric.

*-la numarator sunt trecute valorile KP, la numitor viteza de dizolvare (mm/an) sub protectie

Protectia anodica poate fi utilizata cu succes si pentru protectia echipamentelor din otel carbon in contact cu acid sulfuric oleum, in care se pasiveaza usor si viteza de dizolvare in stare pasiva atinge valori foarte mici (iAJcm2). in acest caz problema importanta rezolvata de protectie este scaderea continutului de fier in oleum. La folosirea protectiei anodice a conductelor si rezervoarelor, continutul in fier se mentine vreme indelungata la nivelul de plecare (0,004%), in timp ce fara protectie, dupa 10 zile de pastrare a acidului, concentratia fierului creste la 0,12%.

Materialul folosit uzual pentru acid sulfuric mai diluat este otelul inoxidabil, a carui viteza de coroziune poate fi redusa mult prin protectie anodica. Astfel, un rezervor din otel inoxidabil (18Cr / lONi / lOTi), continand acid sulfuric 50% a fost protejat anodic si viteza de coroziune s-a redus de la9,lg/m2h la 0,003g/m2h.

Aplicatii interesante ale protectiei anodice se gasesc in echipamente de proces, cum ar fi schimbatoarele de caldura (mai ales racitoarele). 0 companie canadiana comercializeaza schimbatoare de caldura echipate cu sisteme de protectie anodica (Figura 28.). Apa este trecuta prin tevi si acidul prin spatiile dintre ele.

De asemenea sunt protejate anodic cisternele de transport pentru acid sulfuric concentrat (93-99%). Pasivarea este realizata, dupa umplere, cu o statie de putere mare si apoi cisterna este echipata cu un sistem portabil de control si mentinere a starii pasive. O astfel de protectie aplicata unei

cisterne de otel inoxidabil continand acid sulfuric de concentratie 93% sau 99% a redus continutul in fier cu 80-90%.

Exista inca numeroase exemple de aplicatii ale protectiei anodice, la diferite sisteme metal/mediu, prezentate in literatura, totusi metoda nu este raspandita in practica pe masura rezultatelor ei. Motivul consta in necesitatea supravegherii de catre un personal calificat, in cazul aplicarii acestei metode de protectie si in riscurile pe care le implica. Daca potentialul nu este mentinut in domeniul pasivitatii stabile, viteza de coroziune poate sa creasca fata de situatia cand nu s-ar fi aplicat protectia anodica.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 6536

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2026 . All rights reserved