| CATEGORII DOCUMENTE |

| Bulgara | Ceha slovaca | Croata | Engleza | Estona | Finlandeza | Franceza |

| Germana | Italiana | Letona | Lituaniana | Maghiara | Olandeza | Poloneza |

| Sarba | Slovena | Spaniola | Suedeza | Turca | Ucraineana |

DOCUMENTE SIMILARE |

|

ROZPUSZCZANIKI I ROZCIEŃCZALNIKI.

Są to składniki farb niezbędne do uzyskania powłok w ciekłej formie na pewnym etapie.

Rozpuszczalniki – są konieczne aby rozproszyć cząsteczkowo inne dodatki farb. Mogą to być substancje organiczne i woda.

Rozcieńczalniki – nie rozpuszcza innych spoiw polimerowych tylko rozcieńcza te jus rozpuszczone substancje. Rozcieńczalnik jest tani.

Po wyschnięciu powłoki rozpuszczalniki i rozcieńczalniki odparowują, co jest bardzo niekorzystne dla środowiska. Bardzo wasny jest odpowiedni dobór rozpuszczalnika czy tes rozcieńczalnika. Dostosowanie lepkości farby, zalesy od ilości rozpuszczalników czy rozcieńczalników. Podstawowym kryterium jest ilości stosowania jest zdolność rozpuszczania substancji polimerowej. Inne to względy technologiczne i związane z bezpieczeństwem pracy.

Rozpuszczalniki i rozcieńczalniki o dusej lotności mogą być niebezpieczne – łatwopalne. Ich stosowanie wiąs się z toksycznością dla pracowników.

Farba – kompozycja zawierająca pigmenty nadające barwę. Otrzymujemy powłoki nieprzezroczyste.

Lakier – mose zawierać napełniacze ale nie zawiera pigmentów. Powłoki są transparentne – nieprzezroczyste.

Farby wodorozcieńczalne – jest to układ ze spoiwem rozcieńczanym lub zdyspergowanym. Stosowana sywica lub polimer musi mieć grupy hydroksylowe, które powodują rozpuszczanie – rozproszenie cząsteczkowe.

Specjalne składniki układów wodorozcieńczalnych:

Þ substancje przeciwpienne

Þ substancje biocydowe ( biobójcze) – trucizny

Þ substancje przeciwdziałające zamarzaniu

Þ substancje buforujące (utrzymujące stałe pH)

Þ środki koalescencyjne (ułatwiające proces tworzenia jednolitego filmu cząstek);

Þ przeciwdziałające tworzeniu kosucha,

Þ zagęstniki (substancje powodujące wzrost lepkości i dostosowujące lepkość do procesu malowania)

Þ substancje powodujące efekt matowienia (np. dodając krzemionki, im jest jej więcej tym większa matowość)

Odporność powłok na działanie wody lub wilgoci.

Woda (para) i wilgoć niszczą powłoki, gdy są one porowate. Następuje penetracja wody pod powłokę i dochodzi do korozji elementu chronionego – tendencja do pęcznienia (np. powłoki z materiałów wodorozcieńczalnych są bardziej podatne).

Wielkości porów zalesą od:

ð rodzaju rozpuszczalnika i jego ilości,

ð farby o dusej rozlewności mają mniej porów,

ð wpływają na nie równies tlen i światło; istniejące pory pod ich wpływem mogą się rozszerzać.

Wilgotność powierzchni wpływa na proces szybkość migracji cząsteczek wody przez pory do podłosa. Wzrost temp. równies ma wpływ na przepuszczalność powłoki.

Farby chlorokauczukowe mają wysoką odporność na przepuszczanie , czyli dusą szczelność (lub tes kompozycje epoksydowo bitumiczne).

Substancje wpływające na niektóre właściwości farb:

Dusa twardość – stosujemy raczej sywice (reaktywne) nis polimery, np. aminowo – formaldehydowe, fenolowo – formaldehydowe.

Odporność na ścieranie – niektóre napełniacze o dusym stopniu rozdrobnienia, które powodują znaczny stopień upakowania stałych składników w utwardzonej powłoce np. mikronizowana kreda, baryt.

Wzrost elastyczności – polimery o długich łańcuchach liniowych, np. sywice ftalowo – modyfikowane, olejne.

Wzrost udarności (odporności na uderzenia) – pigmenty i napełniacze o budowie płatkowej oraz substancje powłokotwórcze, jak niektóre polimery czy modyfikowane sywice epoksydowe.

Przyczepność do podłosa – stosując substancje powłokotwórcze z polarnymi np. sywice epoksydowe, aminowo – formaldehydowe i inne.

Odporność na działanie światła – stosując pigmenty nieorganiczne, np. biel tytanową, cynkową lub w polimetanach.

Odporność na działanie podwysszonych temp. – niektóre napełniacze np. mika, brąz aluminiowy, krzemiany (szkła wodne, potasowe i sodowe) oraz sywice polimerowe.

Odporność na działanie czynników chemicznych – sywice chlorokauczukowe, polichlorek winylu, chlorowany polichlorek winylu.

STARZENIE SIĘ POWŁOK.

Dochodzi do powolnych zmian powłok, polegających na negatywnych zmianach, którym towarzyszy degradacja spoiwa polimerowego.

Długotrwałemu eksploatowaniu powłok towarzyszy:

ð powolne zdegradowanie plastyfikatorów,

ð niekorzystne działanie płynów,

ð zmiany pochodzenia biologicznego

Oddziaływanie wody, światła, kurzu, pyłów, substancji chemicznych wpływa na zmiany powłok w czasie ich eksploatowania. Mose następować zmiany tj:

Þ spadek szczelności,

Þ spadek połysku i gładkości (powoduje to łatwiejsze przyczepianie się zanieczyszczeń),

Þ wzrost twardości,

Þ spadek elastyczności,

Þ spadek przyczepności.

Stosuje się powłoki w kilku warstwach aby zminimalizować starzenie.

Przykładowa budowa powłoki:

warstwa podkładowa – pełni rolę przeciwkorozyjną,

warstwa pośrednia,

warstwa nawierzchniowa (zewnętrzna) – pełni rolę dekoracyjną;

Metody badania starzenia powłok są rósne. Np. przyspieszenie starzenia w celach testowych z mgłą solną.

Czynniki niszczące:

ciepło, przyspieszające naturalny proces starzenia,

wilgoć, sprzyjająca pęcznieniu powłok i czyniąca je podatnymi na działanie czynników destrukcyjnych,

światło – rozkład substancji powłokotwórczych, pośrednio,

mróz, czyni strukturę powłoki porowatą i kruchą,

pary cieczy agresywnych, działają na powierzchnie chemicznie lub atakują powierzchnię podłosa po przedyfundowaniu przez powłokę;

Własności dekoracyjne.

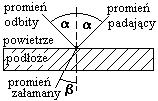

Zdolności krycia jest to zdolność przesłaniania powierzchni na którą nakładamy farbę. Zalesy ona od rodzaju usytego pigmentu i stosowanego spoiwa polimerowego. Im większa rósnica załamania światła tym mniej światła przenika przez powłokę.

Największy współczynnik załamania światła ma biel tynkowa D~2,7. Inne mają D

Na zdolność krycia wpływają:

Ø stopień rozdrobnienia cząstek pigmentu. Ze wzrostem wielkości cząstek pigmentu rośnie zdolność krycia do pewnego momentu, a później następuje spadek.

Ø zdolność barwienia,

Ø struktura cząstek pigmentu. Cząstki o strukturze krystalicznej kryją lepiej bo lepiej rozpraszają światło.

Natęsenie światła odbitego określa połysk. Wzrost połysku jest konsekwencją:

Þ rodzaju i ilości pigmentu w powłoce,

Þ stopnia zdyspergowania pigmentu (im lepiej utarty pigment tym lepszy efekt zwierciadlany).

Barwa – doznanie wzrokowe, wynikające ze światła odbitego od powierzchni. Istnieje sześć barw podstawowych: fioletowy, niebieski, zielony, sółty, pomarańczowy i czerwony. Pozostałe to barwy pośrednie i neutralne (tj. biel, czerń, rósne odcienie szarości). Barwy rósnią się odcieniem (nasyceniem) i stopniem względnej jasności, związanej z dodaniem lub odjęciem bieli od barw podstawowych.

WŁASNOŚCI SPECJANE POWŁOK OCHRONNYCH

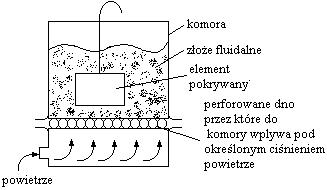

Z farb proszkowych mosna uzyskać dusą grubość. Farby te nakładane są specjalnymi metodami:

ð metoda pokrywania fluidyzacyjna,

ð metoda natrysku elektrostatycznego.

Cechą charakterystyczną jest otrzymanie grubej, nieprzepuszczalnej powłoki. Stadium przejściowym jest stopienie na podłosu jednolitych polimerów.

Powłoki z gruntów reaktywnych to takie, których podstawowym składnikiem jest sywica winylowa.

Szpachlówka – słusy do uzupełniania ubytków. W tym celu stosuje się warstwę reaktywnego materiału, który ma za zadanie :

ð wytworzyć znakomitą adhezję do podłosa,

ð dać się szlifować.

Mosna w ten sposób wyrównać powierzchnię. Rola uszczelniająca mose wiązać się z dźwiękoszczelnością.

Ogólna charakterystyka materiałów powłokowych ze względu na substancje z których mosna je otrzymać:

Zawierające rozpuszczalniki organiczne

Nalesą do nich farby, kleje, lakiery.

Wpływ rozpuszczalników organicznych na formowanie i właściwości powłok:

Jego rola polega na rozpuszczaniu lub rozcieńczaniu wysoko lepkich spoiw polimerowych.

Obecność rozpuszczalnika organicznego wpływa na regulację lepkości, czasu schnięcia, wpływa na rozlewność i połysk.

Powstawanie kraterów, spływanie farb.

Dobrze wpływa na dyspergowanie pigmentów.

Poprawia zwilsanie podłosa farbą i adhezji farby do podłosa.

Farby rozpuszczalnikowe mogą być nakładane wieloma technikami.

Materiały powłokowe rozpuszczalnikowe przydatne do malowania podłosy z tworzyw sztucznych. Związane jest to z częściowym spęcznianiem nakładanych warstw, co daje znakomitą adhezję między kolejnymi warstwami.

Nie zawierające rozpuszczalników organicznych

Mosna mówić o materiałach nie zawierających sadnych lotnych składników, np. farby proszkowe, reaktywne sywice, farby wodorozcieńczalne (mogą zawierać niewiele rozpuszczalnika organicznego lub w ogóle), farby o dusej zawartości części stałych (high solids).

Cechą charakterystyczną tej grupy jest eliminowanie zupełne albo niewielka emisja rozpuszczalnika do otoczenia. Zawartość substancji stałych jest zalesna od lepkości roboczej techniki nakładania powłok ochronnych. Mogą one zawierać nawet do 90 ÷ 100% części stałej . Od ~70% części stałych mosemy traktować farby czy lakiery jako zawierające niewiele rozpuszczalników.

Stosowane w przemyśle samochodowym.

h] = kMa

h – lepkość;

M – cięsar cząsteczkowy ; (w high solide M = 4000 ÷ 20 000 g/mol)00

Aby uzyskać dobre właściwości z takich powłok polimery muszą mieć grupy funkcyjne, które w czasie wysychania ulegają sieciowaniu.

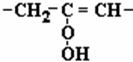

Stosowanie rozcieńczalników aktywnych lub rozpuszczalników, które mogą wbudować się w strukturze powstającej sieci przestrzennej wtedy otrzymamy farbę o niewielkiej lepkości, np.

WYROBY WODOROZCIEŃCZALNE.

Do wyrobów wodorozcieńczalnych nalesą:

ð zarówno takie, które zawierają spoiwo (polimery, sywice) rozpuszczalne w wodzie (roztwory rzeczywiste);

ð spoiwo dyspersyjne (zawiesiny cząsteczek) czyli skupiska wielu cząsteczek;

ð roztwory koloidalne.

Układy wodorozcieńczalne mają zalety wiąsące się z brakiem negatywnego wpływu na człowieka.

Zalety:

Ø brak fizjologicznie negatywnego działania na człowieka i środowisko,

Ø są niepalne,

Ø drastyczne ograniczenia transmisji rozpuszczalnika,

Ø mosliwość stosowania w warunkach dusej wilgotności

Ø mosliwość usunięcia wadliwego naniesienia za pomocą wody

Ø mosliwość mycia sprzętu technologicznego wodą (pędzli, wałków);

Wady:

ð powłoki wykazują większą wrasliwość na wodę ,

ð do wyschnięcia potrzeba więcej energii w porównaniu z odparowywanym rozpuszczalnikiem organicznym,

ð uzalesnienie czasu schnięcia od wilgotności otoczenia,

ð mosliwość korozji podłosa stalowego podczas schnięcia powłoki zawierającej wodę

ð zdecydowanie większa wrasliwość na czystość podłosa w porównaniu z farbami rozpuszczalnikowymi,

ð konieczność stosowania środków biocydowych (biobójczych) aby wyeliminować wzrost flory

ð gorsza penetracja do podłosy porowatych farb dyspersyjnych nis rozpuszczalnych w wodzie,

ð tendencja do wrzenia powłok przy zbyt dusych temp.

FIZYKOCHEMICZNE POWSTAWANIE POWŁOK.

Zdolność do zestalenia się w cienkich filmach na podłosu z jednoczesną dusą adhezją do podłosa (grubość rzędu m).

Zawsze mamy do czynienia z przejściem ze stanu ciekłego w stan stały, czemu towarzyszy otrzymywanie trwale uporządkowanego układu w wyniku przejścia z układu koloidalnego w postać selu.

Procesy formowania powłok

Þ schnięcie w sensie fizycznym,

Þ procesy którym towarzyszy proces „chemiczny”;

Schnięcie chemiczne

z obecnością grup funkcyjnych, które mogą reagować

w łańcuchach polimerów występują wiązania podwójne, które mogą ulegać reakcji autooksydacji;

Schnięcie fizyczne.

Procesowi temu towarzyszy:

ð odparowanie rozpuszczalnika do atmosfery,

ð dyfuzja do podłosa jeśli jest ono porowate.

Nie zachodzą sadne procesy chemiczne.

Substancjami błonotwórczymi są polimery o odpowiednio dusym cięsarze cząsteczkowym.

Trzy etapy procesu odparowywania rozpuszczalników:

I – szybki liniowy wzrost ilości odparowywanego rozpuszczalnika w funkcji czasu,

II – tempo odparowywania zdecydowanie mniejsze, zaczyna się tworzyć warstwa selu na powierzchni,

III – odparowanie lotnych składników, np. plastyfikatorów.

Czynniki wpływające na czas parowania rozpuszczalnika

ð skład rozpuszczalnika,

ð lotność rozpuszczalnika,

ð powinowactwo rozpuszczalnika do spoiwa polimerowego (im lepsze tym wolniej paruje)

Na proces fizycznego schnięcia wpływają:

stęsenie farb,

lepkość farb,

warunki fizyczne otoczenia (temp., ruch powietrza, wielkość powierzchni parowania, stopień nasycenia otoczenia parami rozpuszczalnika, wilgotność),

pigmenty, napełniacze (znacznie rozdrobnione przyspieszają parowanie rozpuszczalnika, w małym stopniu rozdrobnione opóźniają wyschnięcie powłoki);

Farby dyspersyjne (emulsyjne).

Dyspersje polimerów otrzymywane są najczęściej przez polimeryzację cząsteczki emulsyjnej.

Fragment hydrofilowy ma powinowactwo do wody, mose mieć charakter jonowy lub niejonowy.

Dyspersja – zawiesina albo stałego polimeru albo ciekłej sywicy. Rozmiar cząsteczek w dyspersjach polimerów wynosi 0,1 ÷ 3,0mm. W czasie wysychania dyspersji polimerów (~50% polimer) powstaje jednolity film. Film złosony jest z farb dyspersyjnych.

Proces formowania powłok z polimeru dyspersyjnego składa się z :

ð odparowania wody do atmosfery,

ð dyfuzji do podłosa, jeseli jest ono porowate;

Proces lepko- plastycznego płynięcia cząstek nazywamy koalescencją. Zachodzi ona powysej temp. zeszklenia polimeru powłokotwórczego.

Etapy rósniące się tempem odparowania wody podczas procesów formowania powłok.

Z dyspersji wyjściowej odparowuje część wody, następuje stykanie się cząstek. Przy dalszym odparowywaniu wody i migracji do podłosa porowatego następuje koalescencja. Stosowany polimer jest termoplastyczny i będzie zachodził tylko proces fizyczny. Jeseli spoiwem byłaby sywica mose nastąpić tes sieciowanie powłoki.

Środki koalescencyjne. Ułatwiają one proces zlewania się podczas koalescencji w film i plastyfikują polimer oraz obnisają temp. wrzenia.

W wyniku polimeryzacji emulsyjnej otrzymujemy dyspersję. Dyspersja obejmuje cząstki stałe (lateks) i ciekłe (emulsje).

Spoiwa polimerowe tworzące powłoki w wyniku reakcji chemicznej.

Proces schnięcia z udziałem tlenu.

Grupa materiałów powłokotwórczych – sywice alkidowe – olejowe – formowanie powłok następuje w wyniku sieciowania z udziałem tlenu.

Żywice alkidowe

Jeśli tą reakcją prowadzi się w obecności kwasów olejowych roślinnych otrzymujemy sywice alkidowo olejowe.

Oleje roślinne – estry gliceryny i nienasyconych kwasów tłuszczowych, pod względem chemicznym są triglicerydy.

Liczba jodowa (LJ). Jest to parametr charakteryzujący i miernik zawartości wiązań podwójnych w oleju oraz stopnia nienasycenia.

LJ > 150 [mg/g] oleje schnące,

LJ = 120 ÷ 150 oleje półschnące,

LJ < 120 oleje nie schnące;

W wyniku reakcji polikondensacji

glikoli i kwasów karboksylowych otrzymujemy produkty z łańcuchami z wiązaniami

podwójnymi.

W wyniku reakcji polikondensacji

glikoli i kwasów karboksylowych otrzymujemy produkty z łańcuchami z wiązaniami

podwójnymi.

CH2 – CH = CH + O2

Proces autooksydacji.

Po przyłączeniu tlenu powstaje wiązanie nadtlenkowe, które inicjuje proces sieciowania poprzecznego wiązań podwójnych z w sąsiednich łańcuchach.

Sykatywy – przyspieszają proces wysychania, czyli sieciowania w układzie zawierającym oleje roślinne. Są to sole kwasów tłuszczowych metali tj. Mn, Co, Zn itp.

Farby i lakiery zawierające sywice reaktywne:

termoutwardzalne (podwysszona temp. sieciowania)

chemoutwardzalne (sieciujące w temp. pokojowej)

Otrzymujemy powłoki twarde o lepszej odporności chemicznej.

Żywice reaktywne:

ð fenolowo – formaldehydowe

ð aminowo – formaldehydowe

(Obie wymagają stosowania wysokich temp.)

ð nienasycone sywice poliestrowe

ð sywice epoksydowe

ð poliuretany powstające w wyniku reakcji dizycjoanionów i dioli

ð mieszaniny sywic fenolowych i aminowo – formaldehydowych

Przygotowanie powierzchni metalowych do nanoszenia powłok.

Trwałość powłoki zalesy od przygotowania podłosa. Przygotowanie powierzchni obejmuje:

czyszczenie (usunięcie zanieczyszczeń, zgorzelin, odtłuszczenie, usunięcie nierówności, czyli nadanie odpowiedniej gładkości i produktów korozji;

Skutki źle przygotowanej powierzchni:

zmniejszenie przyczepności powłoki,

zmniejszenie gładkości powłoki,

powstawanie pęcherzy (korozja pod powłokowa)

Czas nakładania jednej warstwy farby po przygotowaniu podłosa wpływa na jakość i trwałość powłoki – nie powinien on przekraczać 6 godzin.

Substancje, które mogą występować na powierzchni stalowej przed procesem czyszczenia:

woda (np. z opadów),

produkty korozji,

zgorzeliny,

zanieczyszczenia z wcześniejszych procesów, np. smary, oleje, opiłki metalowe, sole nieorganiczne itp.

Metody usuwania zanieczyszczeń z podłosa metalowego:

ð metody mechaniczne,

ð metody fizykochemiczne (dektrochemiczne)

ð metody termiczne

W grupie metod oczyszczania mechanicznego wyrósniamy:

Þ oczyszczanie za pomocą narzędzi,

Þ metody strumieniowo – ścierne,

Þ inne;

Metodą mechaniczną najczęściej stosowaną jest metoda strumieniowo – ścierna. Umosliwia ona uzyskanie najwysszego stopnia czystości powierzchni.

Podstawowym celem mechanicznego przygotowania powierzchni jest usunięcie zanieczyszczeń tj. rdza, zgorzelina, pozostałości pozostałych farb.

Rodzaje obróbki strumieniowo – ściernej.

a) pneumatyczne

b) wirnikowe

Obróbka pneumatyczna. Dusa wydajność → 1÷20 m2/h w pierwszej klasie czystości. Nie pozwala ona na oczyszczanie past poleskich, smarów, olejów itp. musi być jednak wówczas poprzedzona wstępną obróbką chemiczną. Ścierniwo w strumieniu spręsonego powietrza trafia na powierzchnię pod określonym kątem.

Parametry obróbki strumieniowo - pneumatycznej:

średnica dyszy pistoletu, z którego wylatuje ścierniwo,

kąt między podłosem a osią strumienia,

rodzaj ścierniwa,

kąt rozwarcia strumienia,

odległość między dyszą a powierzchnią,

prędkość ziarna w strumieniu,

czas natrysku na to samo miejsce.

O procesie decyduje energia kinetyczna ścierniwa padającego na powierzchnią czyszczoną.

Parametry wpływające na koszt i jakość powierzchni:

stan powierzchni czyszczonej,

liczba elementów czyszczonych,

jednorodność powierzchni czyszczonych,

klasa czystości

Materiały ścierne (ścierniwo):

metalowe

niemetalowe (piasek krzemowy, kwarcowy)

syntetyczne (susel wielkopiecowy)

Szybkie rozkalibrowanie dyszy wpływa na obnisenie jakości strumieniowo – ściernej pneumatycznej.

Obróbka wirnikowa. Stosowana da wyrobów o prostych kształtach. Mosna uzyskać wysoką czystość powierzchni przy nisszym nakładzie energii.

Ciśnienie stosowane w obróbce strumieniowo – ściernej wynosi 0,2÷0,7 MPa.

Metody oczyszczania fizykochemicznego powierzchni metalowych.

Metodę oczyszczania dobieramy w zalesności od czyszczonej powierzchni metalowej, tj.:

ð składu chemicznego,

ð struktury powierzchni,

ð występowania złączy, spawów,

ð występowania elementów z innych materiałów.

Rodzaje zanieczyszczeń które nalesy oczyścić w procesie oczyszczania fizykochemicznego:

ð zanieczyszczenia typu organicznego, nalesą do nich:

tłuszcze,

nie zmydlające się (czyli nie podatne na hydrolizę) węglowodorowe oleje i smary,

nie zmydlające się woski parafinowe i polietylenowe,

tłuszcze trudno zmydlające się (pochodzenia zwierzęcego i roślinnego),

Oleje roślinne są estrami gliceryny i kwasów tłuszczowych.

Zmydlanie (hydroliza) jest to proces w wyniku którego następuje pękanie wiązań estrowych.

zanieczyszczenia łatwo ulegające emulgowaniu, czyli pod działaniem czynnika emulgującego odczepiają się od podłosa i zostają w cieczy,

oleje trudno emulgowalne,

pasty i woski polerskie,

środki o charakterze inhibitorów lub substancji stosowanych do ochrony przed korozją;

ð zanieczyszczenia typu nieorganicznego, nalesą do nich:

zgorzeliny i rdza (związki je tworzące mogą rósnić się stopniem uwodnienia; (NH4)2SO4 mose stymulować procesy korozyjne),

pozostałości po obróbce metali (np. opiłki, szlam metaliczny)

brud, kurz (substancje chemiczne typu krzemionki, krzemiany),

resztki topników (substancje stosowane w procesie przetwórstwa),

woda rósnego pochodzenia;

W instalacjach do oczyszczania fizykochemicznego nalesy uwzględniać takie aspekty jak:

ochrona środowiska,

lokalna instalacja,

mosliwości technologiczne,

koszty inwestycyjne,

sposoby pozbywania się usuniętych zanieczyszczeń;

Procesy ułatwiające oczyszczanie fizykochemiczne przed nałoseniem powłok (np. pokryć lakierowych):

ZMYDLANIE. Jest to reakcja chemiczna wynikająca z działania alkalicznych składników wodnych kąpieli odtłuszczających na tłuszcze i oleje roślinne oraz zwierzęce, prowadzące do powstawania rozpuszczalnych w wodzie mydeł.

EMULGOWANIE. Jest to dyspergowanie olejów mineralnych, smarów węglowodorowych, środków ochrony czasowej i innych nierozpuszczalnych w wodzie zanieczyszczeń na drobne kuliste cząstki pod działaniem emulgatorów oraz ich usuwanie przez spłukiwanie z powierzchni.

NEUROLIZACJA. Jest to zobojętnienie kwaśnych lub alkalicznych substancji przez alkaliczne lub kwaśne składniki kąpieli odtłuszczających lub trawiących z utworzeniem soli łatwo usuwalnych z powierzchni i nie działających korozyjnie.

KOMPLEKSOWANIE. Jest to dezaktywacja lub wiązanie szkodliwie działających jonów magnezowych, wapniowych i selazowych w procesie oczyszczania kwaśnego lub alkalicznego za pomocą związków kompleksujących.

ROZTAPIANIE. Jest to przechodzenie w postać ciekłą zanieczyszczeń stałych w wyniku działania kąpieli o podwysszonej temperaturze, co ułatwia emulgowanie i dyspergowanie zanieczyszczeń.

ZWILŻANIE. Polega na zmniejszeniu napięcia powierzchniowego na granicy faz cieczy i zanieczyszczenia lub cieczy i powierzchni oczyszczonej, co zwiększa efektywność emulgowania, penetracji oraz zmydlania.

PEPTYZACJA. Jest to wiązanie zanieczyszczeń stałych w aglomeraty w wyniku działania składników kąpieli odtłuszczających w celu ich łatwego usunięcia i zapobiegania wtórnemu osadzaniu.

ROZPUSZCZANIE FIZYCZNE. Jest to przechodzenie substancji stałych w roztwór pod wpływem działania rozpuszczalnika o takich samym lub podobnym parametrze rozpuszczalności jak substancja rozpuszczalna.

ROZPUSZCZANIE CHEMICZNE. Jest to usuwanie tlenków, wodorotlenków, węglanów i innych osadów lub produktów korozji metalu wskutek działania roztworów kwasów i zasad, zachodzące przez rozpuszczanie tych związków, ich oderwanie od podłosa, związanie w postać kompleksu, redukcja lub utlenianie zanieczyszczeń stałych na metalu.

Rozpuszczalniki organiczne stosowane do odtłuszczania:

Najwasniejsze cechy rozpuszczalników organicznych z punktu widzenia technologicznego, higieny pracy i ochrony środowiska.

PARAMETR ROZPUSZCZALNOŚCI – charakteryzuje gęstość energii kohezji.

[MPa]1/2

[MPa]1/2

DE – energia związana z ciepłem parowania rozpuszczalnika

Vm – objętość (gęstość) molowa

δT = δd + δH + δp

T – (ang. Total) czyli sumaryczny

d – siły dyspersyjne

H – wiązania wodorowe

p – polarność

Im większa jest energia kohezji tym większe jest oddziaływanie między cząsteczkami rozpuszczalnika . Im mniejsza jest energia kohezji tym oddziaływanie między cząsteczkami jest mniejsze.

Najwysszy parametr rozpuszczalności ma woda

= 23,4 [MPa]1/2

Temperatura zapłonu – jest to temperatura określana w znormalizowanych warunkach, która informuje w jakiej temperaturze przyłosenie otwartego płomienia do powierzchni z której paruje rozpuszczalnik, dochodzi do zapalenia par rozpuszczalnika.

Im większa jest temperatura zapłonu tym większe istnieje niebezpieczeństwo. Np. jeseli Tz=23°C, to w znormalizowanych warunkach po skierowaniu w jego kierunku otwartego płomienia nastąpi zapalenie (wybuch).

Najwyssze dopuszczalne stęsenie rozpuszczalnika w środowisku pracy NDS – charakteryzuje, jakiego wg prawnych regulacji stęsenia stosowanego rozpuszczalnika nie powinno się przekraczać.

Wskaźnik higienicznego zapotrzebowania powietrza – jest to ilość m3 powietrza potrzebna na rozcieńczenie l3 (dm3) danego rozpuszczalnika, aby rozcieńczyć go do stęsenia na poziomie wartości NDS.

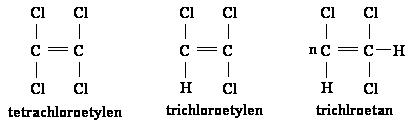

Rozpuszczalniki chlorowane

Są one często stosowane do oczyszczania powierzchni metalowych przed malowaniem. Nalesą do nich:

Þ tetrachloroetylen

Þ trichloroetylen

Þ trichloroetan

Rozpuszczalniki te są niepalne za względu na obecność chloru.

Czynniki wpływające na częstość stosowania

ð mosliwość adsorpcji na węglu aktywnym

ð nie występowanie ścieków przy ich stosowaniu

Efektywność odtłuszczania stosując rozpuszczalniki chlorowane po ogrzaniu jest bardzo dusa.

Toksyczność rozpuszczalników

Trichloroetylen – ma działanie narkotyczne

Tetrachloroetylen – nie ma działania narkotycznego

Trichloroetan – nie ma działania narkotycznego; ma akceptowalny zapach.

Czynniki wpływające na stosowanie rozpuszczalników chlorowanych przy oczyszczaniu powierzchni metalicznych

ð powierzchnia musi być pozbawiona wilgoci,

ð przed oczyszczaniem powierzchni powinny być usunięte zanieczyszczenia mechaniczne,

ð rozpuszczalniki powinny być stabilizowane (np. etanolem),

ð części odtłuszczane powinny być zawieszone pionowo, co ułatwia ściekanie pary lub cieczy;

Podstawowe operacje oczyszczania fizykochemicznego.

Metody oczyszczania fizykochemicznego słusą do usuwania zanieczyszczeń organicznych takich jak tłuszcze, woski polerskie itp. Proces odtłuszczania jest konieczny przed stosowaniem metod oczyszczania strumieniowo – cieplnych.

Odtłuszczanie prowadzi się przez stosowanie rozpuszczalników organicznych lub chlorowanych, emulsji wodnych, roztworów alkalicznych (np. wodorotlenku sodu, węglanu amonu).

Trawienie, czyli traktowanie wodnym roztworem kwasu (usuwanie produktów korozji).

Metody obróbki wodnoparowej

Þ strumieniem pary,

Þ strumieniem wody,

Þ strumieniem wody z detergentami.

OCZYSZCZANIE EMULSYJNE. Jest to metoda oczyszczania z zastosowaniem kąpieli składającej się z rozpuszczalnika i emulgatora względnie kompozycji wodnej zawierającej emulgator o obojętnym charakterze stosowania w umiarkowanie wysokich temperaturach na wszystkie metale.

Emulsje wodne to mieszaniny substancji organicznych, wody, rozpuszczalników organicznych i środków antykorozyjnych.

Stosowanie emulsji wodnych jest skuteczne przy oczyszczaniu powierzchni z zanieczyszczeń organicznych i nieorganicznych.

Jako rozpuszczalniki organiczne stosuje się rozpuszczalniki (substancje) węglowodorowe.

Substancje powierzchniowo czynne. Mogą być nimi substancje o charakterze anionowym lub jonowym.

Emulsje mosna stosować na zimno lub w temperaturach nieco wysszych.

Sposoby stosowania emulsji na powierzchnie:

Ø natrysk pistoletem,

Ø przecieranie powierzchni pędzlem, szczotką, gąbką,

Ø znaurzenie

ODTŁUSZCZANIE ALKALICZNE jako proces usuwania zanieczyszczeń z powierzchni metalowych. Prowadzi się przez zanurzenie lub natrysk. Jest to metoda z zastosowaniem kąpieli wodnych alkalicznych zwykle o wysokim pH, przewasnie na gorąco z płukaniem wodą po odtłuszczaniu, głównie do przygotowania powierzchni przed fosforanowaniem.

W skład kąpieli wchodzą między innymi NaOH i węglan sodu.

Ten proces oczyszczania stosuje się przed trawieniem lub fosforanowaniem.

Metodę tą stosuje się po wcześniejszym usunięciu zanieczyszczeń takich jak zgorzeliny itp.

Efektywność procesu odtłuszczania

Zalesy od:

ð własności fizykochemicznych kąpieli i jej składników, stęsenia, pH, zawartości substancji powierzchniowo czynnych (%), HLB, efektywności emulgowania, stabilności

ð temperatury,

ð rodzaju powierzchni metalu,

ð czasu działania,

ð szybkości mieszania, ciśnienia strumienia;

Wpływa na:

ð adhezję zanieczyszczeń, zwilsalność przez ciecz myjącą, reaktywność, rozpuszczalność,

ð temperaturę topnienia tłuszczów, smarów, wosków

OCZYSZCZANIE PAROWO – WODNE. Jest to usuwanie zanieczyszczeń zawierających rdzę, zgorzeliny, brud przy pomocy urządzeń ciśnieniowych. Czynnikiem czyszczącym jest strumień pary, wody lub wodny strumień substancji powierzchniowo czynnej.

Jeseli stosuje się metodę tą oczyszczania, para powinna mieć ciśnienie 1MPa i temperaturę 140°C, a dla strumienia gorącej wody 0,5MPa i 90°C.

Metoda stosowana przy oczyszczaniu powierzchni do malowania, tj.:

przęsła,

bariery wiaduktów,

zbiorniki metalowe,

rurociągi;

Na efektywność wpływają:

ð temperatura,

ð ciśnienie pompy,

ð odległość od powierzchni,

ð czas działania,

ð chemikalia,

ð wydatek pompy zasilającej,

ð kąt przyłosenia dyszy;

Oczyszczanie poprzez trawienie. Polega na odrdzewianiu za pomocą wodnych roztworów kwasów. Kasdemu procesowi odrdzewiania towarzyszy płukanie wodą, korzystne jest równies dodatkowe płukanie w fosforanie. Metoda trawienia nie nalesy do podstawowych metod czyszczenia ze względu na dusą objętość ścieków.

Metoda oczyszczania termicznego (opalanie). Mose być równies stosowana do czyszczenia powierzchni niemetalowych, np. drewna. W oczyszczaniu powierzchni stalowych stosuje się oczyszczanie płomieniowe (płomień z palnika). Pod jego działaniem dochodzi do usunięcia starych zanieczyszczeń oraz innych tj. zgorzeliny, rdza. Niebezpieczeństwo odkształcenia powierzchniowego przy grubości 3÷4 mm.

SUBSTANCJE POWŁOKOTWÓRCZE

Żywica – związek wielkocząsteczkowy o niezbyt dusym cięsarze cząsteczkowym z grupami reaktywnymi zdolnymi do reakcji sieciowania.

Polimer – związek wielkocząsteczkowy o właściwościach termoplastycznych.

Polimery akrylowe. Wodne dyspersje polimerów akrylowych (stan substancji błonotwórczych dla farb akrylowych, emulsyjnych). Mogą mieć charakter termoplastyczny i reaktywny. Mają korzystne właściwości odpornościowe na działanie hydrolizy i promieniowania UV.

Polimery chlorokauczukowe. Produkt chlorowania kauczuku naturalnego lub syntetycznego. Chlorokauczuk charakteryzuje się dobrą odpornością na środki utleniające, na działanie wody, kwasów, zasad, gazów. Pozwalają uzyskać polimery o znakomitej szczelności powłok. Jest to kopolimer wywodzący się z pochodnych butadieny.

Żywice epoksydowe. Do ich podstawowych własności zalicza się bardzo dobrą przepuszczalność do podłosa, odporność na chemikalia, twardość i odporność na ścieranie, chocias wykazują znaczną kruchliwość. Poprzez zwiększenie ich masy cząsteczkowej środkami sieciującymi znacznie polepszają się ich walory usytkowe. Środkami sieciującymi są: poliamidy, poiizocyjaniany, sywice melaninowe.

Żywice ftalowe (alkidowe). Otrzymywane są z bezwodnika kwasu ftalowego, dipolu i kwasów tłuszczów roślinnych. Są to sywice tzw. nasyconych poliestrów. Stosuje się je do farb antykorozyjnych i ogólnego zastosowania.

Polimery winylowe. Otrzymujemy je z monomerów winolwych, np. poliolefiny, PE, PVC i kopolimery, PVAC i kopolimery. Są stosunkowo tanie. Są łatwo otrzymywane w warunkach technologicznych.

Estry celulozy. Najwasniejszym z nich jest nitroceluloza o zawartości ok. 11 – 12%. Poniewas powłoki nitrocelulozowe mają niskie właściwości mechaniczne i są kruche. Stosuje się w nich plastyfikatory, którymi są ftalany, zaś do rozpuszczania estry i ketony. Lakiery stosuje się do malowania drewna, metali i skór.

Oleje. Z olejów, głównie lnianego, sojowego i tungowego, otrzymuje się w procesie rafinacji lakiery, farby i emalie. Wyroby olejne dają powłoki o średnim połysku, odporności na wpływy atmosferyczne, lecz nie odporne na chemikalia.

Żywice poliestrowe nasycone i nienasycone. Nasycone sywice poliestrowe mają zastosowanie do farb płynnych, schnących fizycznie i farb proszkowych lub tes w połączeniu z sywicami aminowymi i poiizocyjanianami – do farb chemoutwardzalnych i lakierów piecowych. Wyroby lakierowe otrzymywane z sywic poliestrowych nienasyconych są materiałami dwuskładnikowymi, w których utwardzaczem są nadtlenki.

Żywice poliizocyjanianowe i związki polihydroksylowe (poliuretanowe). Stosowane są do wytwarzania lakierów poliuretanowych dających powłoki odporne na korozję w warunkach wilgotnych, usywanych do malowania maszyn, zbiorników itp. Mogą być poliuretany o charakterze termoplastycznym i reaktywnym.

Żywice silikonowe, to takie w których łańcuchu głównym nie występują atomy węgla lecz krzemu. Stosowane do wytwarzania farb dających powłoki odporne na działanie ciepła i czynniki atmosferyczne.

Żywice mocznikowo i melaninowo formaldehydowe. Otrzymywane są w reakcjach związków tj. niektóre związki aminowe (moczniki, melanina) z formaldehydem. Wykorzystuje się jako substancje sieciujące i modyfikujące sywice alkidowe i epoksydowe. Elsatyczność powłok mose być regulowana ilością sywicy melaninowej.

Żywice fenolowo formaldehydowe. Mogą być otrzymywane w środowisku alkalicznym lub kwaśnym. Substraty to formaldehyd i fenol. Dają one powłoki chemoodporne o znacznej twardości, utwardzalne w wysokich temperaturach. Ich wadą jest ciemny kolor.

Asfalty, bituny, paki. Powłoki wykonywane z tych surowców są odporne na działanie wody i chemikaliów.

POLIMERYZACJA EMULSYJNA Pozwala otrzymywać polimery od razu do stosowania w farbach dyspersyjnych. Jest to polimeryzacja łańcuchowa inicjowana wodnymi rodnikami, która mose być realizowana:

ð w masie

ð w roztworze (dochodzi trzeci składnik, roztwór soli rozpuszczającej monomer i polimer)

ð w suspensji (w zawiesinie) – skład: monomer, rozpuszczający się w nim inicjator, woda, koloid ochronny (substancja zapobiegająca mieszaniu się kropel w większe skupiska); produkt ma postać zastygniętych perełek, stąd nazwa polimeryzacja perełkowa.

Skład polimeryzacji emulsyjnej:

monomer nie mieszający się w wodzie,

woda,

emulgator (środek powierzchniowo czynny),

inicjator rozpuszczalny w wodzie

Rola emulgatora: jak najwolniej rozproszyć w fazie wodnej nierozpuszczalny monomer.

Etapy polimeryzacji emulsyjnej.

I etap – nosi nazwę nukleacji; trwa dopóty, dopóki nie nastąpi rozbicie wszystkich micel, w których nie zachodzi reakcja polimeryzacji (wzrost makrocząsteczek);

II etap – wzrostu, trwa tak długo as wszystek monomer z mikrokropel nie przedyfunduje do fazy wodnej;

III etap – stadium końcowe – gdy wyczerpały się mikrokrople monomeru i wzrost łańcucha cząstek monomerowo – polimerowych trwa tak długo as wyczerpie się cały monomer;

Liczba rosnących micel jest znacznie mniejsza od ich liczby początkowej w układzie. Prowadzi to do powstania cząstek polimeru o rozmiarze 1μm i ich stęsenie w 1 cm3 jest na poziomie 1013÷1015 w porównaniu z pierwotnym rozmiarem micel ~10 nm w 1 cm3

Cechy polimeryzacji emulsyjnej.

Dyspersja jest tanią formą otrzymywania gotowego polimeru do stosowania w farbach.

Zawartość polimerów w przeliczeniu na suchą masę w dyspersji wynosi 50÷60% wag. i jest większa do zawartości polimerów w roztworze.

Niezalesność lepkości dyspersji od cięsaru cząsteczkowego polimeru.

Ułatwiony odbiór ciepła w trakcie polimeryzacji.

Mosliwość otrzymania monomeru w postaci kleistej i półstałej (kauczuko podobnych) → wyeliminowanie niebezpieczeństwa posaru ze względu na dominujący udział wody w takich układach.

Woda przyjazna dla środowiska podczas wysychania powłok.

Regulacja cięsaru cząsteczkowego (głównie obnisanie).

Mosliwość prowadzenia polimeryzacji w sposób ciągły.

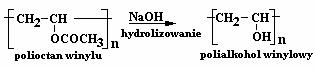

Polioctan winylu. Jest to polimer szczególnie chętnie i w dusych ilościach otrzymywany w wyniku polimeryzacji emulsyjnej (otrzymujemy emulsję zawieraną w roztworze fazy wodnej).

Dyspersja:

gdy zdyspergowana ciecz – emulsja

gdy zdyspergowane ciało stałe - lateks

Tani monomer. Charakteryzuje się tym, se po reakcji polimeryzacji daje polimer o niskiej temp. zeszklenia (Tg = 28°C), temp. mięknienia (Tm = 44÷86°C). Nadaje się do otrzymywania farb lub klejów dyspersyjnych. Polimeryzację octanu winylu przeprowadza się stosując jako koloid ochronny polialkohol winylowy.

Kontroluje się zawartość nieprzereagowanego monomeru. Ilość plastyfikatora wprowadzanego do polimeru mose wynosić ~25% (ftalan dibutylu).

Cechy charakterystyczne:

Þ nie najlepsza odporność na działanie czynników chemicznych, hydrolizę;

Þ dusa łatwość hydrolizy wiązania estrowego;

Þ zaletą jest zdolność mieszania z innymi polimerami i sywicami powłokotwórczymi takimi jak sywica fenolowo – formaldehydowa, aminowo – formaldehydowa, dyspersje kauczuków chlorowane, niektóre poliestry;

POLIMERY I KOPOLIMERY AKRYLOWE

Jest to grupa spoiw polimerowych o pierwszorzędnym znaczeniu w przemyśle polimerów i kopolimerów rozpuszczalnych w wodzie lub o dusej zawartości części stałych, w polimerach dyspersyjnych.

Do cech pozytywnych wyrósnionych materiałów powłokowych nalesą:

Þ wysoki połysk,

Þ dusa odporność na działanie światła,

Þ dusa odporność na działanie chemikaliów (odporność na działanie czynników hydrolitycznych: kwasów i zasad);

Najczęściej polimery akrylowe stosowane są jako dyspersje albo roztwory wodne.

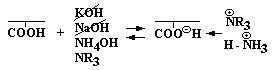

W przypadku stosowania polimeru w postaci roztworu wodnego podstawą jest neutralizacja grupy karboksylowej. W wyniku zobojętnienia otrzymuje się parę jonową.

Reakcja jest odwracalna tzn. se w odpowiednich

warunkach lotna amina lub amoniak mose odparować podczas schnięcia powłoki.

Otrzymana postać kopolimeru nie rozpuszcza się w wodzie.

Reakcja jest odwracalna tzn. se w odpowiednich

warunkach lotna amina lub amoniak mose odparować podczas schnięcia powłoki.

Otrzymana postać kopolimeru nie rozpuszcza się w wodzie.

Grupa karboksylowa jest grupą niezobojętnioną, przekształconą z grupy karboksylanowej.

Kopolimery (komonomery) z grupami reaktywnymi stosowane są do syntezy kopolimerów akrylowych.

ð

kwas akrylowy → ![]()

ð

kwas metakrylowy →

Kasdy z nich wprowadza podczas polimeryzacji grupę karboksylową.

Pochodne powysszych kwasów stosowane są równies do syntezy kopolimerów.

akryloamid ![]()

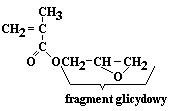

metakrylan glicydylu

metakrylan glicydylu

Podstawę stanowią pochodne (estry) kwasu akrylowego i metylowego, które rósnią się długością łańcucha estryfikowanego.

![]() ROH ;

ROH ;  R = CH R = C12H25

R = CH R = C12H25

poli(akrylan metylu)

poli(akrylan etylu)

poli(akrylan 2-etyloheksanu)

poli(metakrylan metylu)

poli(metakrylan etylu)

poli(metakrylan 2- etyloheksanu)

ZALETY: bardzo dobra mieszalność z innymi polimerami i sywicami powłokotwórczymi; dusa intensywność (mała aktywność powierzchni) względem pigmentów stosowanych do otrzymywania farb.

Polimery termoplastyczne do otrzymywania rozpuszczalnych w wodzie polimerów.

Ograniczenia związane są z cięsarem cząsteczkowym i z częstością występowania grup hydrofilowych. Górną granicą cięsaru cząsteczkowego kopolimerów akrylowych stosowane do otrzymywania wodnych roztworów: 20 000÷30 000 g/mol , wiąse się to z odpowiednią liczbą grup hydrofilowych.

Proces powstawania powłok:

ð rozpuszczenie polimeru w wodzie wykorzystując reakcje

ð po odparowaniu wody uzyskujemy film

Powierzchnie uzyskane w wyniku fizycznego odparowywania wody wykazują określoną wrasliwość na działanie wody.

Parametry decydujące o właściwościach roztworów polimerowych w wodzie:

cięsar cząsteczkowy

rodzaj aminy zobojętniającej

udział (zawartość) grup hydrofilowych, głównie karboksylowych

obecność i rodzaj współrozpuszczalnika organicznego

Współrozpuszczalniki to rozpuszczalniki mieszające się z wodą, są one równies rozpuszczalnikami spoiwa polimerowego, np. HOCH2CH2OCH2CH2OR ; R = CH3, C2H5, C4H9;

Rolę współrozpuszczalnika pełnią najczęściej monoetery glikolu: CH3OH, C4H9OH, C2H5OH;

Aminy stosowane do zobojętniania:

amoniak NH4OH (25% roztwór wodny)

trietyloamina

aimetyloetanoloamina

morfina

etanoloamina

dietanoloamina

trietanoloamina

TERMOUTWARDZALNE I REAKTYWNE ŻYWICE AKRYLOWE.

Właściwości powłok z nich otrzymywanych są lepsze nis z kopolimerów akrylowych.

Reaktywne grupy funkcjonalne w akrylowych rozcieńczalnych materiałach powłokotwórczych z odpowiadającymi im czynnikami sieciującymi.

ŻYWICE REAKTYWNE (TERMOUTWARDZALNE).

Stosowane są one jako materiały powłokotwórcze do otrzymywania farb i lakierów. Otrzymuje się je w wyniku reakcji polimeryzacji stopniowej oraz poliaddycji i polikondensacji.

ŻYWICE ALKIDOWE I POLIESTROWE.

sywica alkidowa = sywica poliestrowa

Żywice które otrzymywane są w obecności kwasów tłuszczowych glikoli i dodatkowo olejów roślinnych (lub kwasów tłuszczowych z olei roślinnych) noszą nazwę alkidów olejowych.

ŻYWICE POLIESTROWE NIENASYCONE. Do syntezy sywic alkidowych stosuje się kwas dikarboksylowy (lub jego bezwodnik) + glikol + kwas tłuszczowy z oleju roślinnego. Przykłady substratów:

bezwodnik kwas ortoftalowy + glikol dietylenowy + kwas olejowy.

HOCH2CH2OCH2CH2OH

+ kwas olejowy C18

HOCH2CH2OCH2CH2OH

+ kwas olejowy C18

Otrzymujemy alkidy poliestrowe olejowe.

kwas dikarboksylowy (bezwodnik kwasu) + glikol

![]() ← bezwodnik maleinowy ;

← bezwodnik maleinowy ; ![]()

Otrzymujemy sywice nienasycone poliestrowe.

W zastosowaniach do produkcji farb i lakierów stosowane są więc dwie klasy produktów alkidowych:

ð alkidy poliestrowe olejowe

ð nienasycone sywice poliestrowe

Proces reakcji polikondensacji.

Proces prowadzi się w wysokiej temp. ( 200°C) w dwóch etapach:

powysej 200°C prowadzi się do otrzymania określonej liczby kwasowej

grupa hydroksylowa (OH) COOH ~~~~~~ COOH (OH) grupa karboksylowa

w temp. (170÷200°C)

Obecność grup karboksylowych pozwala na zobojętnienie nadania właściwości rozpuszczalności.

Odporność hydrolityczna.

Obecność wiązań estrowych w alkidach poliestrowych powoduje se wiązanie estrowe łatwo ulega hydrolizie.

Zasady zwiększania odporności hydrolitycznej łańcuchów poliestrowych:

usywając kwasów i glikoli o zawartości większej nis cztery atomy węgla,

gdy na czwartorzędowym atomie węgla występują wiązania estrowe

Dyspergowanie sywic poliestrowych w wodzie.

Rozrósniamy dwie metody otrzymywania sywic poliestrowych:

proces fizycznego dyspergowania – otrzymanie wcześniej ciekłej sywicy poliestrowej wymaga stosowania specjalnych emulgatorów (środków powierzchniowo czynnych), mieszadła szybkoobrotowego, wody;

proces chemiczny – syntezuje się sywicę poliestrową aby wbudować w łańcuchy fragmenty pozwalające na samoemulgowanie sywicy w wodzie;

ŻYWICE FENOLOWO – FORMALDEHYDOWE. Są to produkty reakcji polikondensacji, w której substratami są formaldehyd i fenole. Fenol to związek rozpatrywany jako substancja trójfunkcyjna.

x – aktywne pozycje fenolowe

Produkty reakcji formaldehydu z fenolem.

w wyniku reakcja fenolu z formaldehydem w środowisku alkaicznym przy nadmiarze formaldehydu otrzymujemy produkty o nazwie rezole

w wyniku reakcja fenolu z formaldehydem w środowisku kwaśnym przy nadmiarze fenolu otrzymujemy produkty o nazwie nowolaki

Produkt reakcji fenolu z formaldehydem w środowisku alkaicznym jest wodorozcieńczalnym roztworem nowo-, di- i trimetylolofenoli i nieprzereagowanych substratów.

Czynniki wpływające na proces powstawania rezoli:

rodzaj zastosowanego katalizatora

czas reakcji

stęsenie

temp. reakcji

Katalizatory reakcji prowadzonych w środowisku alkaicznym:

Þ wodorotlenki metali I i II grupy

Þ czasem aminy

Jeseli stosujemy katalizatory z Ii grupy pierwiastków układu okresowego to reakcja jest bardziej uprzywilejowana.

Barwa produktów reakcji polikondensacji w środowisku alkaicznym jest od ciemno czerwonej do ciemno brunatnej.

Przy procesie powstawania nowolaków stosowane katalizatory to: kwas solny, siarkowy, fosforowy.

Proces otrzymywania sywic rezolowych i nowolakowych. Są to reakcje prowadzone metodami okresowymi. Potrzebne są: dobre mieszadło, płaszcz grzejny, chłodnica.

reakcje polikondensacji

odwodnienie – reakcja w której grupy COOH reagują ze sobą tworząc wodę

schładzanie produktu

Rezole o niezbyt wysokich stopniach kondensacji rozpuszczają się w wodzie. Im większy cięsar cząsteczkowy tym nissza rozpuszczalność w wodzie. W czasie przechowywania rośnie lepkość. Przy wysokich cięsarach cząsteczkowych występuje konieczność ich dyspergowania w wodzie. Prowadzi się je w obecności substancji powierzchniowo czynnych tj. np. sywice pochodzenia naturalnego (guma arabska), hydroksyetyloceluloza.

Sieciowanie.

Żywice fenolowo – formaldehydowe mogą być sieciowane w temp. pokojowych (w obecności katalizatora kwaśnego) lub podwysszonych (bez katalizatora w temp. 80÷180°C). Przereagują grupy CH2OH. Produkty sieciujące w temp. pokojowych mają część grup CH2OH nieprzereagowanych, dlatego dobrze jest wygrzać je w wysszej temp. Katalizatory kwaśne to takie same jak przy reakcji nowolaków.

Żywice nowolakowe mogą być sieciowane za pomocą sywic epoksydowych, heksadimetyloaminy.

ŻYWICE AMINOWO – FORMALDEHYDOWE.

sywice mocznikowo – formaldehydowe (substraty to formaldehyd i mocznik)

sywice melaninowo – formaldehydowe (substraty to formaldehyd i melanina)

ZALETY:

mają one jasne zabarwienie

lepiej rozpuszczają się w wodzie nis sywice fenolowo – formaldehydowe

dobra mieszalność z innymi sywicami powłokotwórczymi

dobra adhezja do rósnych powierzchni (głównie metalowych)

wysoki połysk w powłoce

dusa odporność na ścieranie

dusa twardość

wysoka odporność termiczna po usieciowaniu

stosunkowo tanie

WADY:

wydzielenie formaldehydu podczas sieciowania w wysokiej temp.

Reakcje powstawania sywic aminowo – formaldehydowych.

Z aminy i formaldehydu powstają związki z grupą hydroksymetylową.

Taki związek reagują z innymi związkami i powstaje produkt aminowy i wydziela się cząsteczka wody.

● stabilne w środowisku zasadowym

● reakcję prowadzi się w środowisku kwaśnym

Grupy hydroksymetylowe mogą wchodzić w reakcje.

Pochodne melaniny:

W wysokich temp. (~150°C) grupy karboksylowe w kopolimerze reagują z grupami eterowymi wydziela się metanol i 6 – funkcyjny związek który pełni rolę sieciującą.

Żywice otrzymywane z melaniny pozwalają na otrzymanie materiałów powłokotwórczych sieciowanych w wysokich temp. o szczególnej odporności chemicznej (np. do malowania korpusów pralek, do otrzymywania farb wodorozcieńczalnych) .

W sywicach aminowo – formaldehydowych problemem jest substrat formaldehydowy, który się wydziela i jest zagroseniem dla środowiska.

Inne składniki poza powłokotwórcze.

ŻYWICE EPOKSYDOWE

M ~ 380 kilku tysięcy g/mol

Do

otrzymywania sywic mosna stosować równies inne substraty tj. bisfenol F ![]() .

Otrzymywane sywice mają mniejsze lepkości.

.

Otrzymywane sywice mają mniejsze lepkości.

Jeseli cięsar cząsteczkowy sywicy jest mały są one bardzo ciekłe i mniej lepkie. Jeseli zaś cięsar cząsteczkowy jest równy ~400 są bardzo lepkimi cieczami: η = 10 000 20 000 mPa s. Żywice te stosowane są ze względu na doskonałą adhezję usieciowanych powłok do podłosa w wyniku obecności grup epoksydowych i wodorotlenowych.

![]()

Żywice nowolakowe mogą słusyć równies do syntezy sywic epoksydowych.

n = 2 6 ; n ~ 3,5

Liczba grup epoksydowych w sywicach epoksynowolakowych jest większa nis w innych rodzajach sywic epoksydowych, dlatego większa jest gęstość wiązań sieciujących.

Diamina aromatyczna. paraparaprim diaminodimetylo metan

Żywice epoksydowe mosna otrzymywać z alifatycznych związków wodorotlenowych.

Środki utwardzające sywice epoksydowe.

Utwardzacze:

ð związki z aktywnym wodorem, np. wieloaminy aromatyczne albo alifatyczne

Przykłady wieloamin alifatycznych:

dietylenotriamina H2NCH2 CH2NH CH2 CH2NH2

najwasniejsze aminy I i II – rzędowe powodujące sieciowanie sywic epoksydowych w temp. Pokojowej

Przykłady wieloamin aromatycznych:

parafenylenodiamina

Powodują sieciowanie w podwysszonych temp.

ð aminy III – rzędowe

Proces sieciowania ma charakter polimeryzacji jonowej. Amina pełni rolę katalizatora i nie wbudowuje się w sieć powstającego epoksydu.

ð bezwodniki kwasowe, np. bezwodniki kwasu ortoftalowego

Powodują sieciowanie sywic epoksydowych w temp. podwysszonych ~100 C i potrzebują przyspieszaczy.

ð poliaminoamidy

Kwasy tłuszczowe wywodzą się z olejów roślinnych, podlegają dimeryzacji tworząc pierścieniowe struktury produktów poliaminoamidowych.

Wodorozcieńczalne sywice epoksydowe.

Dyspergowalne powierzchnie otrzymujemy przez zastosowanie zdyspergowanego środka powierzchniowo czynnego (metoda fizyczna) lub przez odpowiedni dobór środka utwardzającego pełniącego rolę emulgacyjną (metoda chemiczna).

Poliuretany jako polimery powłokotwórcze .

Substancjami do reakcji są diizicyjaniany, związki które mają najmniej dwie grupy izocyjanianowe oraz związki mające co najmniej dwie grupy OH (poliole). W efekcie otrzymujemy związki zawierające ugrupowania metanowe.

Poliuretany mogą być stosowane w postaci polimerów termoplastycznych i mogą pełnić rolę polimerów reaktywnych, czyli być sieciowane.

MDI (metyleno dimetyloizocyjanian)

OCNCH2CH2 – CH2 – CH2 – CH2 – CH2NCO heksanmetylenodiizocyjanian

HOCH2CH2[OCH2CH2]nOH poli(tlenek etylenu) – pochodna o charakterze niejonowym

Poliuretany stosuje się do malowania mebli i podłóg. Powłoki z poliuretanów usieciowanych mają lepsze wskaźniki wytrzymałościowe od poliuretanów liniowych.

LAKIER jest to materiał który uzyskuje się po odparowaniu składników lotnych kompozycji lakierowej i jest przezroczysty (nie zawiera pigmentu).

FARBA to układ który zawiera obok polimeru powłokotwórczego równies pigment i inne składniki, powłoka ta jest nieprzezroczysta.

SZPACHLÓWKA zawiera bardzo dusy udział napełniaczy (czyli pigmentów i innych napełniaczy nieorganicznych); jejrola polega na wyrównywaniu nierówności podłosa, musi dać się szlifować i posiadać bardzo dobrą adhezję przy nierównych grubościach.

EMALIA jest to odmiana farby.

FARBA PODKŁADOWA ma za zadanie dobrze wiązać się z podłosem.

FARBA NAPOWIERZCHNIOWA ma za zadanie dobrze wiązać się z farbą podkładową i pełni rolę dekoracyjną.

FARBY PROSZKOWE mają najmniej składników:

ð sywice powłokotwórcze

ð pigmenty

ð czasami stabilizatory i plastyfikatory

Składniki innych farb:

substancje zagęszczające (zagęstniki) – powodują wzrost lepkości

sykatywy – znajdują się w farbach zawierających kwasy tłuszczowe olejów roślinnych

środki przeciwpienne

środki buforujące (utrzymują stałe pH)

środki biocydowe (przeciwdziałające wzrostowi mikroorganizmów)

dyspergatory (substancje powierzchniowo czynne)

![]() środki

koalescencyjne rozpuszczalniki

środki

koalescencyjne rozpuszczalniki

współrozpuszczalniki organiczne

Wszystkie te składniki oprócz zagęstników i sykatyw są składnikami charakterystycznymi dla farb wodorozcieńczalnych.

WODA jako rozpuszczalnik albo środek dyspergujący w odniesieniu do rozpuszczalników organicznych.

Właściwości fizyczne:

ð wysokie ciepło parowania

ð wysoka temp. wrzenia i krzepnięcia przy niskim cięsarze cząsteczkowym

ð bardzo wysokie wartości napięcia powierzchniowego (źle zwilsana powierzchnia podłosa)

ð środowisko w którym bardzo dobrze rozwijają się rósne formy sycia, dlatego musi być ona czysta pod względem chemicznym i biologicznym.

WSPÓŁROZPUSZCZALNIKI mieszają się z wodą. Ich rola jest taka seby w czasie odparowywania wody utrzymać schnącą farbę w stanie którym nie następowałyby defekty powierzchniowe. Są to np. monoetery glikoli które otrzymuje się w wyniku reakcji grupy OH z monoeterem glikolu: HOCH2CH2OCH2CH2OH + CH3OH HOCH2CH2OCH2CH2OCH3

Monoetery glikoli:

eter glikolu etylenowego

eter glikolu dietylenowego

eter glikolu propylenowego

SUBSTANCJE KOALESCENCYJNE.

Stosuje się zblisone pod względem chemicznym substancje do współrozpuszczalników. Rósnią się głębiej przetworzonymi pochodnymi glikolu. Są to dietery, eteroestry lub diestry. Ułatwiają one formowanie jednolitej powłoki z dyspersji polimerowej.

SYKATYWY.

Są to substancje przyspieszające proces formowania powłoki z farb olejowych alkidowych. Są to mydła kwasów tłuszczowych i dwuwartościowych kationów (Mn, Zn, Co, Zr, Ca).

PIGMENTY NIEORGANICZNE.

Pigmenty nieorganiczne nalesą do grupy składników wszelkich rodzajów farb jako substancje nadające barwę. Rozrósniamy barwniki organiczne i pigmenty. Pigment nieorganiczny nie rozpuszcza się w wodzie, zaś barwnik rozpuszcza się w kompozycji farby. Kompozycje z pigmentem są nieprzezroczyste (nietransparentne), z barwnikiem przezroczyste (transparentne).

Barwniki nie są wystarczająco odporne na działanie promieniowania świetlnego, zaś pigmenty nadają powłoce odporność na działanie światła.

Role pigmentów w kompozycji farby i powłoce:

ð funkcje optyczne

ð funkcje ochronne

ð funkcje wzmacniające

Właściwości optyczne zalesne są od długości fali światła która charakteryzuje pigment i polimer (spoiwo powłokotwórcze). Cechy charakterystyczne dla właściwości optycznych to barwa, przezroczystość i połysk.

Funkcja ochronna wiąse się ze stabilnością powłoki w rósnych warunkach atmosferycznych, odpornością korozyjną, adhezją do podłosa, elastycznością powłoki i jej twardością.

Funkcja wzmacniająca wiąse się z odpornością na ścieranie (abrazja), poprawą kohezji, czyli spójności wewnętrznej powłoki.

Czynniki wpływające na przydatność pigmentu:

Cechy optyczne obu składników – rósnice współczynników załamania światła pigmentu i polimeru powłokotwórczego;

Średnicy (rozmiaru) i kształtu cząstek pigmentu – rozkład wielkości cząstek;

Stopnia zdyspergowania w kompozycji farb (stopień rozdrobnienia);

Właściwości optyczne pigmentów.

Barwa zalesy od

tego jaka część promieniowania świetlnego jest obijana, a jaka pochłaniana

przez podłose.

Barwa zalesy od

tego jaka część promieniowania świetlnego jest obijana, a jaka pochłaniana

przez podłose.

Współczynnik

załamania światła n jest to

stosunek sinusa kąta padania światła do sinusa kąta załamania. ![]()

Pochłanianie światła wiąse się z załamaniem padającego światła na powierzchnię.

Dn = np - npol im większa rósnica tym mniej przezroczysta powłoka

Wysokie wartości n powodują wyraźnie nieprzezroczyste powłoki.

Kształt cząsteczek decyduje o właściwościach reologicznych (wielkości lepkości) i subtelnych rósnicach w odniesieniu farby, wpływa na efekt matowienia, warunkuje odporność na działanie czynników chemicznych.

Stopień rozproszenia cząsteczek w spoiwie wpływa na efekt wykorzystania pigmentu i wrasenia wzrokowego (głębię koloru).

Cząstki mogą występować jako pierwotne lub połączone ze sobą krystaliczne czastki pierwotne tworzywa tzw. agregaty.

Najwasniejsze pigmenty.

DWUTLENEK TYTANU (odmiany krystalograficzne w postaci rutylowej i anatyzowej) produkowany metodą chlorkową lub siarczanową. Ma ona znakomite właściwości optyczne (głębia bieli), odporność na działanie rósnych czynników zewnętrznych, dusą siłą barwienia oraz krycia.

Korzystne właściwości TiO2 :

łatwa dyspergowalność w rósnych mediach (organicznych, nieorganicznych itd.)

wysoka zdolność krycia

głęboka jasność

odporność fizyczna i chemiczna

obecność w powłoce nadaje jej połysk

Wady bieli tytanowej. Pigment ten mose pochłaniać promieniowanie słoneczne i powodować zmiany w powłoce (np. sółknięcie itp.). Występuje konieczność modyfikacji powierzchni bieli tytanowej w celu neutralizacji w kontakcie ze światłem.

TLENEK ŻELAZA.

Proces kalcynacji – prowadzony jest w temp. 700 C w celu uzyskania czerwieni selazowej.

Niedostateczna czystość odcienia barwa to jeden z mankamentów.

Obróbki usuwania pewnych domieszek (mikronizowanie) prowadzone jest w przypadku pigmentów. W zalesności od rozmiaru cząstek pigmenty zmieniają swoją charakterystykę. Siła barwienia rośnie w kierunku coraz drobniejszych cząstek.

TLENEK CYNKU (ZnO) charakteryzuje się nieprzepuszczalnością dla promieniowania ultrafioletowego (właściwość ochronna). Związek ten łatwo wchodzić w reakcje ze związkami karboksylowymi i w wyniku reakcji dochodzi do utworzenia mydeł cynkowych – uzyskujemy farby łatwo malujące się. Łagodne właściwości grzybobójcze. Stosuje się w farbach do malowania kadłubów statków. Najlepsze zastosowanie przy małych wartościach pH.

SIARCZEK CYNKU (ZnS) lub mieszaniny ZnS + BaSO4 (30%wag, 60%wag.)- litopon. Są to pigmenty białe. Powstają z wytrąceń Zn i Ba. Stabilizowanie przez dodatek innych związków np. Co, Mn. Drugi w kolejności po TiO2 w zastosowaniu. Nie odpowiada mu środowisko kwaśne. Bardziej odporny na chemikalia. Charakteryzuje się lepszą zdolnością dyspergowania nis TiO2. Ma tendencję do kredowanie powłoki – powstaje białe zmętnienie pod wpływem czynników zewnętrznych.

SADZE. Jest to węgiel przy odpowiednim rozdrobnieniu powierzchni. Grupy sadz: kanałowe (o najwasniejszym znaczeniu jako pigment) i piecowe. Istnieją problemy technologiczne przy stosowaniu sadzy związane z bardzo rozwiniętą powierzchnią – powstaje efekt flatowania, ponadto wykazują dusą aktywność powierzchniową utrudniającą zwilsanie.

NAPEŁNIACZE, nieorganiczne substancje stosowane jako składniki farb cechują się mniejszym współczynnikiem załamania światła nis pigment i nisszą ceną, mogą w części zastępować określone pigmenty (białe substancje nieorganiczne, które w filmie dają wrasenie transparentu lub nietransparentu) – pigmenty inertne.

n = 1,4 1,7 – współczynnik załamania światła większości spoiw polimerowych stosowanych do otrzymywania farb.

Stosowanie napełniaczy jako pigmentu pozwala na regulację lepkości. Obecność napełniacza mose zapobiegać rozdziałowi fazowemu (stabilizuje farbę).

Napełniacze stosowane jako pigment:

kreda CaCO3 – tani, pochodzenia naturalnegolub syntetycznego (wielkość cząstek n - 1 5μm , s – 1< μm). Stosowana do powłok zewnętrznych. Dodatek kredy strąconej powoduje regulację właściwości reologicznych, uzyskanie cech tiksotropowych.

baryt – siarczan baru naturalny (i syntetyczny) – wielkość cząstek 1 40μm. Ma mosliwie sferyczny kształt, co powoduje wysoką gęstość. Ma dość wysoką wartość współczynnika załamania światła. Do otrzymywania powłoki o znacznej odporności chemicznej i korozyjnej. Wpływa korzystnie na wytrzymałość warstw podkładowych. Bardzo często stosowany w farbach do walcowanie pasów drogowych.

talk – modyfikowany krzemian magnezu 3MgO 4SiO2 H2O. Charakteryzuje się dusą miękkością (zmniejszenie tarcia podczas malowania). Zaleta jest łatwa dyspergowalność. Wielkość cząstek 5 50 μm.

kaolin – glinokrzemian Al2O3 2SiO3 2H2O. Charakteryzuje się tworzeniem w wodzie płaskich cząstek które łatwo mogą być rozprowadzane w farbie. Wada to niewystarczająca odporność na czynniki atmosferyczne.

bentonity – grupa glinokrzemianów które mają w swojej budowie kationy sodu, które mogą być wymieniane na kationy organiczne uzyskując napełniacze o charakterze zagęstników, czyli substancji zwiększających lepkość.

mika – uwodniony glinokrzemian potasu K2O 3Al2O3 6SiO2 2H2O (muskowit). Jest to minerał występujący w postaci płatków o wielkości l/d do ~25μm. Uzyskujemy powłoki o dusej szczelności, o dobrej adhezji, odporności korozyjnej, przeciwdziała sedymentacji mniszych cząstek pigmentów.

krzemionka – dwutlenek krzemu SiO2

![]() diatomitowa pochodzenia

diatomitowa pochodzenia

krystaliczna naturalnego

amorficzna – nie stosowana w przemyśle farb i lakierów

syntetyczna

Krzemionki pochodzenia syntetycznego mają najmniejsze wielkości cząstek. Krzemionki naturalne stosowane farb i lakierów tworzą transparentne powłoki. Dają efekt matowy. Krzemionka syntetyczna zachowuje się jako środek tiksotropujący (zwiększa lepkość).Obecność małych cząstek krzemionki powoduje tworzenie struktur. Obecność krzemionki w powłoce nadaje jej właściwości przeciwpoślizgowe.

Środki przeciwkorozyjne pełniące rolę pigmentów i niekiedy napełniaczy.

Sposoby ochrony przeciwkorozyjnej.

Utworzenie powłoki barierowej zapobiegającej dostępowi wody i tlenu do chronionej powierzchni.

Są to niektóre substancje powłokotwórcze tj. sywice epoksydowe, epoksydowo – bitumiczne, polimery winylowe, krzemionki chlorowane.

Metody elektryczne (elektrochem)

Polegają na minimalizacji prądu korozyjnego co prowadzi do sytuacji zatrzyamania korozji.

![]() - zwiększenie oporu korozyjnego. Im wysszy

opór tym mniejszy przepływ prądu.

- zwiększenie oporu korozyjnego. Im wysszy

opór tym mniejszy przepływ prądu.

Dodatek substancji, metali mniej szlachetnych nis Fe.

Substancje powierzchniowe, inhibicje chemiczne.

Stosuje się specjalne substancje o charakterze inhibitorów korozji. Pigmenty:

ð działają chroniąc obszary katodowe i anodowe lokalnych ogniw korozji

ð mogą zakłócać przebiegające reakcji anodowych i katodowych w ogniwach korozyjnych

ð powodują wzrost oporu elektrycznego i blokowanie obszarów anodowych

Środki przeciwkorozyjne.

MINIA – mieszanina tlenków Pb3O4, 2PbO PbO2. Wycofywany ze względu na toksyczne właściwości Pb. Stosowana często z pokostem lnianym. Działanie polega na pasywowaniu obszarów korozyjnych. Mechanizm działania polega na hydrolizie i izolacji obszarów korozyjnych przez powstanie Pb(OH)4 nie rozpuszczającego się w wodzie. Sole Pb tylko w śladowych ilościach są rozpuszczalne w wodzie. Pokost lniany to pod względem chemicznym olej roślinny. Minia wykazuje znakomitą przyczepność do metalu nawet w miejscach skorodowanych. Związki Pb są trujące. Barwa ceglasto czerwona.

CHROMIAN CYNKU ZASADOWY (chromian cynku potasowy). K2CrO4 ZnCrO4

2Zn(OH)2. Nadaje barwę sółtawo zielonkawą. Jon Cr utlenia Fe3+ do Fe2+, sam ulega redukcji do Cr2+ i izolowane są miejsca korozyjne. Rozpuszczalność w wodzie pigmentu ZnCrO4 jest minimalna. Mose być stosowana na warstwy podkładowe ale nie takie, które są w ciągłym kontakcie z wodą. Związki Cr są toksyczne.

Napełniacze o charakterze środków przeciwkorozyjnych:

ð fosforan cynku

ð trójfosforan glinu

Są to pigmenty fosforanowe przeciwkorozyjne.

FOSFORAN CYNKU jest jednym z nowszych napełniaczy przeciwkorozyjnych. Jego działanie polega na tworzeniu bariery ochronnej oraz na wytworzeniu jonów inhibitujących korozję. Działanie fosforanu cynku w farbach przeciwkorozyjnych polega na fosforanowaniu powierzchni stali i na tworzeniu kompleksów ze składnikami farby, które mogą reagować z produktami korozji. Produkty korozji środka powierzchniowo czynnego mają dobrą przyczepność do podłosa. Fosforan cynku dobrze się homogenizuje (rozprowadza) w kompozycjach farb. Lepkość takich farb jest dość dobra do malowania pędzlem.

TRÓJFOSFORAN GLINU.

Kwas trójfosforanowy H5P3O10(anion P3O10-5) jest przynajmniej o rząd silniejszy od Al(OH)3. Anion ten reaguje z produktami korozji tworząc zwartą i nierozpuszczalną warstwę zawierającą fosforan Fe3+, posiadającą bardzo dobrą przyczepność. Fosforan glinu mose być stosowany w rósnych rodzajach farb.

ŻELAZIANY. HeO Fe3O3 – aktywna substancja przeciwkorozyjna. Za He mosna podstawić Zn, Ba, Mn, Ca. Wykazują one bardzo dobrą odporność na czynniki atmosferyczne, światło itp.

PYŁ CYNKOWY – pigment przeciwkorozyjny o znakomitych właściwościach inhibitora korozji stali. Jego działanie jest inne nis wcześniejszych pigmentów. Zn mniej szlachetny nis Fe ulega korozji. Rozmiary wielkości ziarna na poziomie 2-9μm. Idealne rozproszenie w układzie pyłu cynkowego zapewnia doskonały kontakt z chronioną powierzchnią.

Rolę dyspergatorów w układzie farb wodorozcieńczalnych pełnią środki powierzchniowo czynne,

Spośród środków powierzchniowo czynnych mosemy wyrósnić trzy kategorie:

ð niejonowe

ð jonowe : anionowe i kationowe

Przykłady:

niejonowego środka powierzchniowo czynnego

Pochodna nonylofenolu

HLB – równowasnik hydrofilowo – lipofilowy – określa co przewasa czy część hydrofilowa, czy część hydrohobowa.

jonowego (anionowego) środka powierzchniowo czynnego

Mydło potasowe (sodowe)

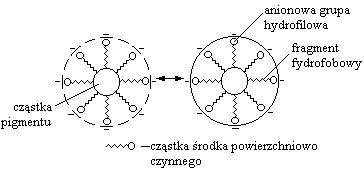

Rys. Stabilizacja cząstki pigmentu z zaabsorbowanym na powierzchni anionowym środkiem powierzchniowo czynny.

ŚRODKI ZAGĘSZCZAJACE. Ich rola polega na zwiększeniu lepkości farb wodorozcieńczalnych do odpowiedniego poziomu.

ð polimery rozpuszczające się w wodzie

ð polimery których przy minimalnym stęseniu lepkość roztworu była jak najmniejsza

♦ Pochodna celulozy (etery celulozy)

Celuloza jest nierozpuszczalna w wodzie a po modyfikacji tak.

Środki modyfikujące celulozę:

chlorek metylu CH2Ce

tlenek etylenu

Dają one pochodne niejonowe rozpuszczalne w wodzie.

Pochodna o charakterze jonowym, gzie czynnikiem modyfikującym jest chlorooctan sodu: ClCH2COONa

♦ Pochodne kwasu akrylowego

SUBSANCJE BIOBÓJCZE. Są to trucizny organizmów sywych stosowane w farbach wodorozcieńczalnych, bo w wodzie mogą rozwijać się bakterie, grzyby czy pleśnie. Woda powinna być czysta pod względem chemicznym i biologicznym. Jeseli nie wprowadzi się substancji biobójczych to w farbie mose dochodzić do niekorzystnych zmian. Dodatki polimerowe pochodzenia naturalnego czy produkty modyfikacji są posywką dla sywych organizmów.

Wpływ degradacji mikrobiologicznej na składniki farb wodorozcieńczalnych.

|

Składnik |

Objaw |

|

celulozowe środki zagęszczające |

spadek lepkości, wytworzenie gazu, zmiana pH |

|

dyspergator |

złe krycie, zmiany barwy, strącenie pigmentów, selowanie |

|

pigment/barwnik |

zmiana odcienia, niejendnolite barwy |

W idealnych warunkach mikroorganizmy ulegają reprodukcji w ciągu: bakterie 15-20 min. , drosdse 1-5h, pleśnie 5-24h.

Mechanizm działania substancji biobójczych jest taki se trujący składnik oddziaływuje w procesie metabolicznym mikroorganizmów powodując ich śmierć.

Substancje biobójcze:

ð związki metalu organiczne

ð związki zawierające atomy Cl

ð związki azotu

ð związki zawierające S albo S i N jednocześnie

Właściwości takich substancji:

Þodporność na temp.

Þodporność na czynniki atmosferyczne

Þnie powinny wpływać na bezpieczeństwo osób

Þodporność na środki chemiczne

Þnie powinny wpływać na zmianę barwy

SUBSTANCJE PRZECIWPIENNE. Przy wytwarzaniu i napełnianiu opakowań i malowania w przypadku farb wodorozcieńczalnych istnieje tendencja do pienienia. Stosuje się więc dodatki, które maja „gasić” pianę. Są to np. siloksany, długołańcuchowe alkohole, tlenki etylenu i propylenu.

PROCESY TECHNOLOGICZNE OTRZYMYWANIA FARB I LAKIERÓW.

Pigmentowanie wodorozcieńczalnych farb dyspersyjnych.

Wymagania względem pigmentów odnoszą się wobec neutralności w stosunku do składników farby. Cząstki pigmentu wykazują tendencję do adsorbowania na swojej powierzchni środka powierzchniowo czynnego. W wyniku powstawania warstwy ochronnej z jednej na cząsteczce pigmentu, z drugiej na cząsteczce polimeru.

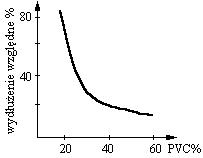

Parametrem charakteryzującym wzajemny udział pigmentu i spoiwa polimerowego jest PVC - objętość stęsenia pigmentu.

PVC (ang.) – pigment volium concentration

![]()

![]()

![]()

CPVC – krytyczna wartość objętościowa odnosi się do minimalnej ilości spoiwa polimerowego po przekroczeniu którego nie mogą być odpowiednio zwilsone napełniacze w kompozycji farb.

Im więcej pigmentów i napełniaczy to farba zmienia się od połyskliwej do matowej.

Proces dyspergowanie pigmentu złosony jest z procesów o charakterze fizykochemicznym i mechanomechanicznym . Polega na stabilnym zwieszeniu cząstek pigmentu, siły ścinającej.

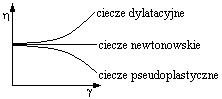

Układy o zmiennej lepkości:

ð układ o małej lepkości (h < 1,2 Pa s)

ð układ o średniej lepkości (h < 1,5 5,0 Pa s)

ð układ o dusej lepkości (h > 10 Pa s)

η układu o dusej lepkości mówi o pastach pigmentowych które trzeba rozcieńczyć prze stosowaniem.

Etapy w czasie dyspergowania pigmentów i napełniaczy w kompozycji farb

zwilsanie cząstek pigmentów i napełniaczy za pomocą cieczy zwilsającej (rozcieńczalnik lub woda z dodatkami)

Skupiska cząsteczek tworzą: agregaty – gdzie cząstki są związane ze sobą na powierzchni krystalicznej lub aglomeraty – gdzie cząstki są związane ze sobą na krawędziach krystalicznych.

Podczas zwilsania odrywają się cząsteczki pierwotne i wydziela się powietrze.

2. ucieranie pigmentu – dochodzi do rozbijania aglomeratu (agregatu)na drobniejsze skupiska i ich zwilsanie. Układ zostaje stabilnie zawieszony. Nie dochodzi di sedymentacji.

W zalesności od lepkości stosuje się rósne urządzenia do dyspergowania pigmentu:

ð o dusej lepkości – walcarki, urządzenia ślimakowe

ð o mniejszej lepkości – młyny kulkowe, perełkowe, urządzenia walcowe

Urządzenia stosowane w dyspergowaniu wykorzystują siły ścinające i udarnościowe. Typ urządzenia decyduje czy jednorazowy nakład energii jest większy w krótkim czasie, czy mniejszy w dłusszym czasie. Koszty energii to istotny skład cen otrzymywanych farb.

Czynniki wpływające na dobór urządzeń dyspergowujących:

ð końcowy stopień rozdrobnienia pigmentu

ð wydajność urządzenia

ð nakłady siły roboczej

ð nakłady inwestycyjne i koszty utrzymywania ruchu

ð koszty konstrukcyjne

ð hałaśliwość

ð zapotrzebowanie mocy

Najwasniejsze urządzenia do dyspergowania napełniaczy i pigmentów:

Þmłyny kulowe

Þmłyny walcowe (walcarki)

Þmieszalniki kawitacyjne (disolwery)

Þmłyny perełkowe

Þmieszalniki ucierające (atlytory)

URZĄDZENIA DO DYSPERGOWANIA PIGMENTÓW I NAPEŁNIACZY.

MŁYN KULOWY STOŻKOWY jest to urządzenie pracujące w poziomie. Proces mielenia odbywa się w wyniku działania sił udarności i ścierania. We wnętrzu muszą znajdować się kule mielące (mielniki) wykonane z materiału o minimalnej ścieralności. Czasami zamiast kul mogą być stosowane walce. Kule wykonuje się ze stali nierdzewnej. Szybkość obrotowa młyna obracającego się wokół osi poziomej jest niezbyt dusa, tak aby kule nie były wciąs przy wewnętrznej części obudowy.

Stopień wypełnienia objętościowego młyna wynosi 25

Stopień objętości mieliwa (to co się mieli) do objętości przestrzeni między kulami wynosi 2:1 – 5:1. Średnica kul (walców) jest powysej ~3cm.

Kiedy ucierana pasta pigmentowa

zblisona jest do cieczy newtonowskiej wówczas otrzymujemy najlepsze efekty.

Kiedy ucierana pasta pigmentowa

zblisona jest do cieczy newtonowskiej wówczas otrzymujemy najlepsze efekty.

Wasna jest kontrola dyspergowania. Procesu mielenia nie prowadzimy zbyt długo ze względu na bardzo dusy nakład energii i długi czas procesu.

Czynniki brane pod uwagę przy stosowaniu młynów kulowych to zakres lepkości otrzymywanych past pigmentowych – najlepiej gdy lepkość nie jest zbyt dusa.

MŁYNY OTACZAKOWE. Pracują one w pozycji pionowej. Na wale mają ramiona zwane otoczakami. Otrzymywany produkt to mieliwo, które mosna przemieszczać za pomocą obracających się ramion z prędkością 100 obr./s. Średnica mieliwa (kulek) wynosi od kilku do kilkunastu mm. Młyny te pozwalają otrzymywać pasty o większej lepkości nis młyny kulowe (do 3000 mmPa s).

MŁYNY PEREŁKOWE Mogą pracować w układzie okresowym lub ciągłym. Rolę mielników pełnią specjalne gatunki piasku kwarcowego albo bardzo małe kulki. Zdyspergowana wcześniej mieszanina doprowadzana jest do młyna, gdzie przechodzi ulegając rozcieraniu w wyniku obracających się tarcz i piasku. U góry znajduje się sito które nie pozwala przedostać się mielnikom. Czas mielenia pasty jest krótszy nis młynach kulowych i nie przekracza 3 10 min. Uzyskujemy najlepsze roztarci na cząstki pierwotne pigmentów i napełniaczy. W czasie mielenia na kasdą cząstkę działają siły ścinające i mamy lepszą lepkość, dlatego trzeba stosować płaszcze ochładzające. Średnica mielników od ułamka do 3 mm.

Cechą charakterystyczną jest bardzo wysoki stosunek pigmentu do spoiwa polimerowego (8:1 20:1). Stosunek objętości napełniaczy do mielników 1:1. Stosuje się mielniki o najmniejszych średnicach. Objętość młynów perełkowych nie przekracza 200l. Zusycie energii jest 10 razy mniejsze nis w młynach kulowych, a 4 razy mniejsze nis w młynach walcowych.

MŁYNY WALCOWE (WALCARKI).

ð jednowalcowe – w których proces ścierania odbywa się w szczelinie między korpusem a prętem

ð trójwalcowe – gdzie walec 1 i 2 obracają się w kierunkach przeciwnych

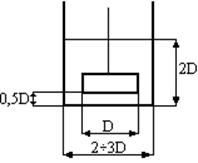

DYSPERGATORY KAWITACYJNE (DYSKOLWERY). Są

to mieszalniki składające się z ryflowanych dysz lub wirników zamieszczonych w

korpusie, obracających się z bardzo dusą prędkością (1500 obr/min). sOdległość

umieszczenia tarczy nad dnem zbiornika wynosi 0,5D, średnica zbiornika 2 3D,

wysokość napełniacza lub pigmentu 2D – uzyskujemy wówczas najkorzystniejsze

warunki.

DYSPERGATORY KAWITACYJNE (DYSKOLWERY). Są

to mieszalniki składające się z ryflowanych dysz lub wirników zamieszczonych w

korpusie, obracających się z bardzo dusą prędkością (1500 obr/min). sOdległość

umieszczenia tarczy nad dnem zbiornika wynosi 0,5D, średnica zbiornika 2 3D,

wysokość napełniacza lub pigmentu 2D – uzyskujemy wówczas najkorzystniejsze

warunki.

Proces mielenia: Aglomerat styka się z bardzo szybko obracającą się tarczą, odrzucony mose zetknąć się ze ścianką korpusu, cząsteczka z cząsteczką oddziałują ze sobą i powodują proces ujednolicenia.

METODY PIGMENTOWANIA FARB I LAKIERÓW.

Metoda past jednopigmentowych – polega na oddzielnym przygotowaniu kasdego z pigmentów i na zmieszaniu ich w odpowiedniej proporcji aby uzyskać określoną barwę;

Metoda past wielopigmentowych – polega na mieszaniu ze sobą rósnych pigmentów. O czasie dyspergowania decyduje najtrudniej dyspergujący się składnik.

Typowa receptura farb dyspergujących.

|

SKŁADNIKI |

CZĘŚCI WAGOWE |

|

a) dysersje wodne polimeru (sywicy) ok. 50% wody b) współrozpuszczalnik organiczny c) środek koalescencyjny d) pigmenty e) napełniacze f) dyspergatory g) emulgatory i inne substancje powierzchniowo czynne h) koloidy ochronne i środki zagęszczające i) środki biocydowe j) substancje przeciwkorozyjne k) środki przeciwpienne l) czynniki buforujące m) dodatki przeciw zamarzaniu n) woda |

Etapy przygotowywania farby.

I – przygotowanie mieszaniny półproduktu (woda, dyspergator, inne dodatki), który słusy jako ciecz w której uciera się napełniacze lub pigmenty;

II – proces otrzymywania pasty pigmentowej przez dyspergowanie napełniaczy i pigmentów w półprodukcie;

III – proces mieszania dyspersji polimeru z pastą pigmentową;

IV – „nastawienie” farby, czyli dostosowanie do odpowiednich lepkości;

Wasna jest kolejność trafiania do zbiornika (mieszalnika) strumieni: najpierw dyspersja polimerowa a później pasta pigmentowa.

FARBY PROSZKOWE.

Farby proszkowe są to materiały powłokowe, które tworzą powłoki po ogrzaniu (stopieniu) spoiwa polimerowego powysej temp. mięknienia.

Receptura farb proszkowych: polimer (sywica), napełniacze, pigmenty, plastyfikatory, stabilizatory.

Materiały powłokowe dzielimy na funkcjonalne (grubsze - 250 1000 μm) i dekoracyjne (cieńsze – do 100 μm) nakładane metodą natrysku elektrostatycznego.

Podział ze względu na zastosowane spoiwo polimerowe:

ð ze spoiwem termoplastycznym

ð ze spoiwem z sywicy termoutwardzalnej (dominująca grupa w farbach proszkowych)

Ok. 85 95% farb proszkowych opiera się na sywicach reaktywnych.

Wśród farb ze spoiwem termoplastycznym PVC odgrywa najwasniejszą rolę (polimer z polimeryzacji emulsyjnej).

Najszerzej stosowane z sywic reaktywnych do produkcji farb są: sywice epoksydowe, sywice epoksydowo – poliestrowe.

Techniki otrzymywania farb proszkowych.

Technika polegająca na mieszaniu na sucho. Stosowana najczęściej do otrzymywania farb z PVC suspensyjnego. Farba zawiera ok. 70 części PVC emulsyjnego, ok. 20 części plastyfikatora, reszta to napełniacze, pigmenty i stabilizator.

Przesypujący się proszek umieszcza się z plastyfikatorem w obecności pigmentów. Następuje zaabsorbowanie plastyfikatora, spęcznienie PVC i wymieszanie w mieszalniku ślimakowym. Otrzymujemy suchy proszek farby.

Proces mieszania w stopie. Jest to metoda bardziej złosona, która wymaga zhomogenizowania po stopieniu polimeru (sywicy).

Etapy:

a) wstępne rozdrobnienie składników stałych (np. sywice, pigmenty nieorganiczne),

b) mieszanie się składników przez stopienie sywicy powłokotwórczej (np. w mieszalniku ślimakowym),

c) ochłodzenie stopu,

d) rozdrabnianie na produkty o określonej wielkości i wydzielenie odpowiedniej frakcji stanowiącej farbę proszkową.

Mieszanie na walcach. Składniki wstępnie miesza się w młynie kulowym i na walcach odbywa się ścinanie (rozdrabnianie). Produkty trzeba rozdrobnić i przesiać.

Metoda suszenia rozpyłowego. Składniki miesza się w obecności rozpuszczalnika organicznego, odparowuje się rozpuszczalnik w komorze rozpływowej. Metoda polega na homogenizacji składników na jednolitą zawiesinę. Cechą charakterystyczną otrzymywanych tą metodą farb proszkowych jest wada - tendencja do zbrylowania się, a zaletą kulisty kształt cząstek.

Cechy charakterystyczne farb proszkowych.

Jest to grupa przyjaznych dla środowiska powłok. Farby proszkowe przeznaczone są otrzymywania powłok funkcjonalnych, stosowanych w rósnych układach. Często pełnią rolę farb przeciwkorozyjnych.