| CATEGORII DOCUMENTE |

| Arhitectura | Auto | Casa gradina | Constructii | Instalatii | Pomicultura | Silvicultura |

Numarul de identificare (seria) cazanului se afla pe placa de timbru fixata in interiorul cazanului.

Prezentul manual este format din 2 parti:

prima destinata utilizatorilor, unde sunt descrise functiile de baza si modul de exploatare ale cazanului;

a doua destinata unitatilor de instalare si service.

1. Instructiuni de utilizare

1.1. Introducere

1.2. Control si semnalizare

1.3. Pornirea si oprirea cazanului

1.4. Conditii de garantie

2. Instructiuni de instalare si service

2.1. Introducere

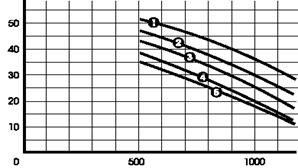

2.2. Dimensiuni de baza, curbe caracteristice

2.3. Parametrii tehnici

2.4. Schema de principiu

2.5. Evacuarea gazelor arse

2.6. Circuitul de incalzire si A.C.M.

2.7. Instalarea cazanului

2.8. Modul de racordare a tubulaturii

2.9. Parte electrica

2.10. Pregatirea pentru P.I.F., reglaje

2.11. Masuri de siguranta

2.12. Revizii si intretinere

2.13. Schimbarea unor piese

2.14. Schema electrica

2.15. Defecte

Atentie: Acest produs a fost proiectat, omologat si testat in concordanta cu normele in vigoare in CE.

Placa de timbru, situata in interiorul produsului contine tara de destinatie.

Daca observati orice exceptie fata de aceste reguli, va rugam contactati cel mai apropiat distribuitor.

Va multumim anticipat.

Acest cazan corespunde cerintelor "Statutory Instrument" Nr. 3083 referitoare la reglarea si eficienta cazanelor, precum si cerintelor prevazute in "Directiva 92/42/EEC" pentru cazane de apa fierbinte pe baza de combustibil lichid sau gazos.

Rezultatele testelor conform Regulation 5 sunt certificate de: Notified body 0063.

Marca CE pentru acest produs arata echivalenta cu:

Directiva 90/396/EEC pentru armonizarea legilor din statele membre referitoare la aparate

utilizatoare de combustibil gazos.

Directiva 73/23/EEC pentru armonizarea legilor din statele membre referitoare la aparate electrice.

Directiva 89/336/EEC pentru armonizarea legilor din statele membre referitoare la compatibilitatea

electromagnetica.

1. INSTRUCTIUNI DE UTILIZARE

1.1. Introducere

Stimate beneficiar,

Ati devenit proprietarul unui cazan combinat de perete PROTHERM pentru gaz natural.

Cazanul 23 BTVE LYNX, cu camera de ardere etansa si evacuarea fortata a gazelor de ardere (sau 23 BOVE LYNX, cu tiraj natural), destinat prepararii agentului termic (A.T.) pentru sistemele de incalzire centrala, respectiv apei calde menajere (A.C.M.).

Noi suntem convinsi ca acest produs va va asigura cu un efort minim, o satisfactie maxima!

In acest scop este necesar sa studiati si sa urmati urmatoarele instructiuni:

Cazanul , cu toate accesoriile sale, trebuie instalat si utilizat in conformitate cu legile in vigoare din domeniu, respectiv instructiunile tehnice ale producatorului.

Cazanul poate fi instalat doar in mediul pentru care a fost proiectat.

Doar centre de service autorizate ISCIR si de producator au permisiunea sa puna in functiune cazanul.

In caz de defectiune, chemati centrul de service autorizat. Interventiile neprofesionale pot duce la avarierea produsului.

Persoana de service va instrui beneficiarul in legatura cu exploatarea cazanului.

Verificati corecta si completa livrare.

Verificati daca produsul achizitionat corespunde scopului dorit.

In cazul unor dubii in timpul exploatarii, studiati informatiile relevante din acest manual.

Nu demontati sau distrugeti eticheta cazanului.

Dupa expirarea ciclului de viata al aparatului acesta va distrus sau conservat astfel incat sa nu afecteze mediul inconjurator.

In practica pot aparea situatii cand utilizatorul trebuie sa aplice in plus cateva masuri de siguranta:

La inspectarea tubulaturii gazelor de ardere se va inchide alimentarea cu gaz, apa si curent.

Cazanul se va opri din functionare in cazul existentei unor vapori inflamabili (ex. vopsea).

Daca se va goli apa din sistem, aceasta va fi la o temperatura nepericuloasa.

In cazul unor neetanseitati sau inghetarea sistemului, cazanul nu se va porni pana la remedierea defectiunii si asigurarea conditiilor normale de lucru.

In cazul unor neetanseitati pe partea de alimentare cu gaz metan, opriti imediat cazanul, inchideti robinetul de alimentare cu gaz si anuntati organele competente.

Cazanele sunt produse si verificate in concordanta cu urmatoarele norme: EN 483, EN 437, EN 625, EN 165, EN 50, EN 60 335-1:1997.

Instalarea cazanului se va efectua de catre o persoana autorizata respectand normativele tehnice din domeniu (referitor la alimentarea cu gaz, energie electrica, apa, protectia muncii, PSI, constructii, etc.).

Alaturi de documentele specificate, trebuie urmate prezentele instructiuni emise de producator. Se va evita contactul copiilor sau persoanelor in stare de iresponsabilitate cu cazanul.

Abrevieri:

A.T. - agent termic; P.I.F. - punere in functiune;

A.C.M. - apa calda menajera; A.R. - apa rece.

G.A. - gaze arse;

Cazanul Protherm 23 BTVE (23 BOVE) este destinat sa constitue inima instalatiei de incalzire. In acest scop trebuie foarte bine corelata executia instalatiei cu reglajele efectuate si astfel se vor obtine performantele maxime.

Reglajele de baza (putere maxima, temperatura maxima) se vor efectua la PIF, dupa care exista posibilitatea ajustarii temperaturilor in intervale fixate.

Atentie: Se interzice exploatarea cazanului cu termostatul de siguranta la supraincalzire si dupa caz la evacuarea gazelor de ardere defect sau inlocuit cu un alt element decit original furnizat de producator.

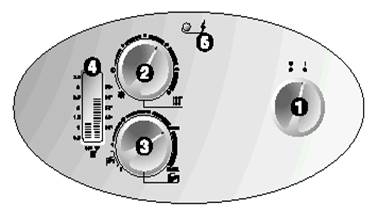

Reglarea temperaturii A.T. (Fig.1.)

Cu ajutorul selectorului (2) se va alege modul de functionare "iarna" (J), dupa care pe scala existenta se va fixa temperatura dorita. Temperatura minima este de aproximativ 38 oC, iar cea maxima trebuie fixata de persoana de service. In conditii normale se va selecta la o valoare intermediara, doar in situatii extreme se va selecta temperatura maxima.

Buton principal pornit/oprit;

Selector regim iarna/vara;

Reglaj A.C.M.;

Afisaj pentru presiunea (bar) si temperatura (oC) din sistem;

Indicator de defect (lumina intermitenta rosie).

Reglarea A.C.M.

Cu ajutorul selectorului (3 - Fig.1.) se va fixa temperatura dorita (aproximativ 35-60 oC). In pozitia ECO cazanul va furniza A.C.M. la o temperatura optima recomandata (ex. pentru dusuri, spalare, etc.). Reglajul la temperatura maxima se recomanda sa se utilizeze doar in cazuri extreme.

Cazanul are incorporat o functie antiinghet. In cazul in care temperatura A.T. scade sub 4 oC, arzatorul si pompa vor fi activate. La 8 oC arzatorul se va decupla, iar dupa o scurta perioada se va opri si pompa. In cazul in care parti ale sistemului sunt expuse pericolului de inghet, acestea vor trebui protejate suplimentar cu termostate antiinghet.

Aceasta functie poate fi activa daca alimentarea cu energie electrica si gaz este cuplata!

In cazul in care se intentioneaza scoaterea din uz pentru o perioada mai lunga, se recomanda golirea de apa a intregului sistem.

Atentie: Cazanul face parte dintr-o instalatie etansa, inchisa, astfel ca operatiunile de umplere/golire trebuie efectuate de persoane competente.

Pornirea si oprirea cazanului

Pregatirea pentru si punerea in functiune (P.I.F.) se poate efectua doar de unitati de service autorizate. Inainte de pornire trebuie verificat daca:

s-a realizat alimentarea cu energie electrica;

robinetul de gaz a fost deschis;

presiunea A.T. este 1 2 bar.

Asigurati-va ca este conectat cazanul la reteaua de energie electrica;

Robinetul de gaz este deschis; Fig.2.

Rotiti butonul principal de pornit/oprit in pozitia I.

![]()

Oprirea

Rotiti butonul pornit/oprit in pozitia O;

Inchideti robinetul de alimentare cu gaz (daca oprirea este de lunga durata).

Reglajul temperaturii A.C.M.

Pozitia O - Nu prepara A.C.M.;

Intre Pozitia I si ECO - Temperatura A.C.M. intre 35 oC-50 oC;

Pozitia ECO - Temperatura maxima recomandata pentru folosire constanta;

Intre ECO si maxi - Pentru utilizari ocazionale peste 50 oC.

![]()

Reglajul temperaturii A.T.

Regim "iarna" - Selectati intre pozitia 1 si 5;

Regim "vara" - Selectati pozitia G

![]()

Autodiagnosticare (indicator luminos rosu)

In cazul aparitiei unei defectiuni in centrala, aceasta va fi indicata de indicatorul de autodiagnosticare, cazanul se va opri automat si va reporni doar dupa resetare.

![]()

Resetarea cazanului: rotiti butonul principal in pozitia O, asteptati 5 secunde dupa care reporniti cazanul. Daca indicarea luminoasa persista, chemati unitatea de service.

Se recomanda efectuarea unei revizii cel putin o data pe an. Reviziile, verificarile nu constitue obiectul garantiei.

Cazanul poate fi curatat pe exterior cu umed cu ajutorul unor solutii de curatat, dupa care se va sterge uscat.

Garantia cazanului este in conformitate cu prevederile certificatului de garantie, Cartea de service, Manualul de utilizare.

2.1. Introducere

Cazanul Protherm 23 BTVE (23 BOVE) este un cazan de perete combinat pentru incalzire centrala si preparare instantanee de A.C.M., cu aprindere electronica.

Face parte din categoria I2H pentru combustibil gaz metan (G 20).

Regimurile de temperatura (pentru A.T. si A.C.M.) pot fi reglate de la panoul de comanda. Prepararea A.C.M. este intotdeauna prioritara fata de A.T. Pompa, vasul de expansiune, supapa de siguranta sunt incorporate.

Cazanul 23 BTVE, din punct de vedere constructiv, este echipat cu camera de ardere etansa, cu evacuare fortata a gazelor de ardere in exteriorul cladirii si aspiratia aerului de combustie tot din exterior prin tubulaturi orizontale sau verticale. Cazanul poate fi instalat pe un perete exterior sau un perete adiacent interior cu conditia ca tubulatura de gaze arse sa fie condusa in exterior.

Cazanul 23 BOVE este destinat racordarii la un cos de fum, cu tirajul de minimum 2 Pa. Cuplarea la cosul de fum se face printr-o tubulatura cu diametrul corespunzator racordului de evacuare gaze de ardere al cazanului fara nici un fel de reduceri de sectiune. Tubulatura de racordare la cosul de fum nu este inclusa in furnitura cazanului.

Elemente de reductie (ca de exemplu diferitele schimbatoare care utilizeaza caldura reziduala) sint interzise a fi intercalate pe traseul de evacuare a gazelor de ardere. Montarea tubulaturii si a cosului de fum trebuie efectuata cu respectarea standardelor in vigoare, prevederile acestora preintimpinind efecte nedorite cum ar fi racirea excesiva a gazelor de ardere, umezirea prin condens a peretilor cosului si instabilitatea tirajului, fenomene care duc la functionarea cazanului in conditii necorespunzatoare.

Cazanul foloseste pentru ardere aerul din spatiul care il inconjoara si din acest motiv incaperea trebuie sa asigure un volum suficient, iar prizele neobturabile de aer proaspat trebuie sa respecte normativele in vigoare.

Cazanul Protherm 23 BTVE (23 BOVE) va fi montat si pus in functiune de o persoana autorizata in acest sens conform legilor in vigoare (referitoare la constructii, alimentari cu energie electrica, gaz, apa).

Prezentele instructiuni trebuie urmate si indeplinite pentru a obtine o functionare sigura si economica.

Atentie: Circuitul electric al cazanului trebuie legat la un sistem cu impamantare in mod obligatoriu. Toate componentele cazanului sunt de tip testat si aprobat in concordanta cu normele in vigoare din domeniu.

Toate cablajele externe, inclusiv impamantarea trebuie sa respecte regulamentele furnizorului de energie electrica.

Conectarea la reteaua electrica se va face printr-un circuit protejat de o siguranta fuzibila de max 3 A.

Elementul de conectare trebuie situat astfel incat sa fie oricand accesibil si usor de manevrat.

Conform legii, orice aparat utilizator de gaz metan poate fi instalat doar de persoane autorizate.

In cazul unor scapari, neetanseitati de gaz metan, cazanul trebuie oprit, inchis robinetul de alimentare cu gaz si anuntate organele abilitate sa rezolve problema.

Prezenta aerului in instalatie se datoreaza unor neetanseitati si poate provoca coroziune. Anuntati instalatorul dvs. si nu unitatea de service!

In cazul unor supraincalziri, sistemul de siguranta va decupla cazanul. In aceste situatii anuntati unitatea de service.

Pe panoul de comanda, in partea frontala a cazanului sunt situate toate butoanele de comanda (p/o, selectare regim, temperatura) precum si aparatele de masura si control.

Este interzisa obturarea tubulaturii de gaze arse.

Cazanul in mod standard este echipat cu tubulatura de evacuare gaze arse orizontala. In cazuri speciale se pot comanda alte tipuri de tubulaturi si anexe (ex. tub vertical, coturi de diferite grade, etc.).

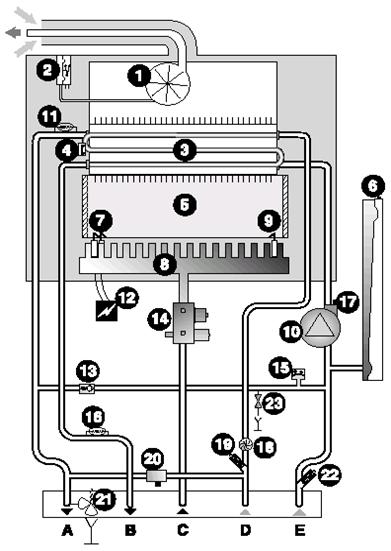

Fig.3.

Racordurile si dimensiunile acestora pentru cazanul LYNX 23 BTVE (23 BOVE)

1 - Iesire A.T. (filet exterior G 3/4')

2 - Iesire A.C.M. (filet exterior G 3/4')

3 - Intrare gaz (filet exterior G 1/2') 6 - Perete

4 - Intrare A.R. (filet exterior G 3/4') 7 - Diblu de fixare

5 - Intrare A.T. (filet exterior G 3/4') 8 - Carcasa

10 KPa = 1 m col apa Debit de A.T. (l/h)

By-pass complet inchis; 4) Deschis 1 tura;

Deschis tura; 5) Deschis 2 ture.

Deschis tura;

23 BOVE 23 BTVE

Clasa . I2H

Tip . B11BS . C12,C32,C42,C52,C82

Aprindere electronica

Combustibil .. gaz metan G20

Putere maxima absorbita [kW] 25

Putere minima absorbita [kW] . 10,4

Putere utila (max) [kW] .. 23

Putere utila (min) [kW] 8,7

Randament .. 90,1% .. 91,3%

Consum nominal de gaz metan (max/min)[m3/h] 2,64 / 1,1

Debit masic de gaze arse [g/s].. 20,7/17,6.. 18

Alimentarea cu gaz

Diametrul duzelor [mm] 1,2

Presiune de alimentare [mbar] .. 20

Presiune minima/maxima pe arzator [mbar] .. 2,2 / 12

Incalzire

Presiunea maxima de lucru [bar] . 3

Presiunea maxima de lucru [bar] . 0,8

Presiunea de recomandata [bar] 1 - 1,5

Domeniul de temperatura A.T. [oC] 38 - 80

Volumul vasului de expansiune [l] . 5

Presiunea de incarcare a vasului de expansiune [bar] 0,5

Capacitatea maxima a sistemului la 75 oC [l] 70

Presiunea de descarcare a supapei de siguranta [bar] . 3

Presiunea maxima in vasul de expansiune [bar]. 3

A.C.M.

Presiunea maxima la intrare [bar] .. 6

Presiunea minima la intrare [bar] 1

Domeniul de temperatura al ACM [oC] . 35 - 60

Debit de A.C.M. la ΔT = 25 oC [l/min] . 12,5

Debit de A.C.M. la ΔT = 30 oC [l/min] . 10,8

Debit de A.C.M. la ΔT = 35 oC [l/min] .. 8,8

Debit minim de pornire [l/min] .. 2,7

Parametrii electrici

Alimentare (tensiune/frecventa) .. 230 V / 50 Hz

Putere absorbita [W] . 100 135

Curent absorbit [A] 0,5 0,6

Protectie electrica . IP X 4D

Modul de evacuare al gazelor arse .. tiraj natural tiraj fortat

Diametrul racordului de evacuare gaze arse [mm] . 125 100

Diametrul racordului de admisie aer de ardere [mm] --- 60

Lungimea max. a tubulaturii concentrice [m echiv.] .. --- 4

Lungimea max. a tubulaturii separate (80+80) [m echiv.] . --- 18

Temperatura gazelor de ardere evacuate [oC] 130

Tirajul minim la cos [Pa] . 2 ---

Nivel de zgomot (la 1m. de cazan si 1,5m. inaltime de sol) [dB] sub 50

Dimensiuni (inaltime/latime/adincime) [mm] 740 / 410 / 320

Greutatea (fara apa) [kg] 32 . 36

*Nota: Reglajul puterii utile - vezi capitolul "Instructiuni de service".

Fig.5.1

Vedere din fata

Ventilator; 12. Modul de aprindere;

Presostat diferential aer; 13. By-pass;

Schimbator de caldura bitermic; 14. Vana de gaz;

Termostat supraincalzire (termostat de siguranta); 15. Presostat A.T.;

Camera de ardere; 16. Termostat A.C.M.;

Vas de expansiune; 17. Aerisitor automat;

Electrozi de aprindere; 18. Senzor de debit;

Arzator; 19. Filtru pe alimentare cu apa rece;

Electrod de ionizare; 20. Robinet umplere;

Pompa; 21. Supapa siguranta (3 bar);

Termostat A.T.; 22. Filtru retur.

A. - Tur (A.T.); D. - Intrare apa rece;

B. - Iesire A.C.M; E. - Retur (A.T.).

C. - Alimentare cu gaz metan;

PROTHERM 23 BOVE

Fig.5.2

A. - Tur (A.T.); D. - Intrare apa rece;

B. - Iesire A.C.M; E. - Retur (A.T.).

C. - Alimentare cu gaz metan;

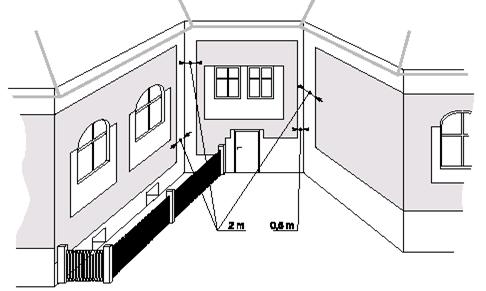

Fig.6.

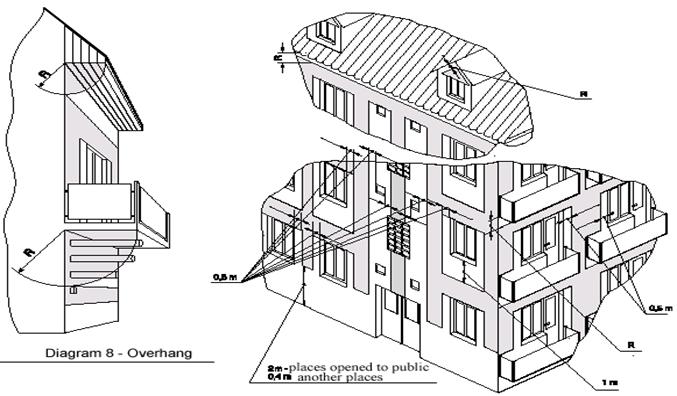

Sub balcoane, etc. Pe fatadele cladirilor

- 2 m in cazul in care

exista acces public; - 0,4 m in alte

situatii.![]()

![]()

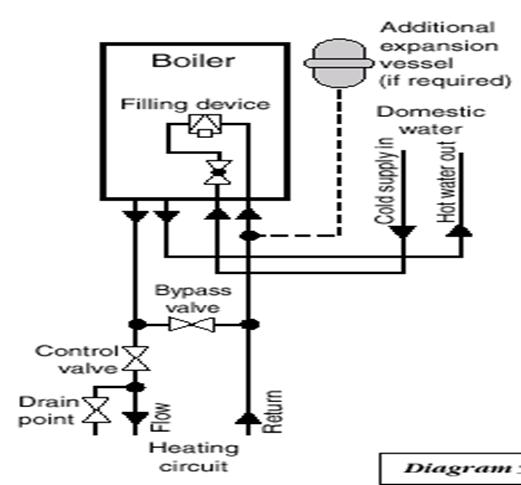

2.6. Circuitul de incalzire si A.C.M.

Circuitul de incalzire

Cazanul Protherm 23 BTVE (23 BOVE) este compatibil cu orice tip de instalatie (cu radiatoare sau aeroterme);

Sistemul trebuie dimensionat conform practicilor uzuale, in functie de curba caracteristica (fig.1) astfel incat sa se obtina o diferenta de temperatura de cel putin 20 oC intre tur si retur, iar debitul minim de agent termic sa fie 500 l/h;

Sistemul trebuie executat astfel incat sa se evite formarea pungilor de aer. Radiatoarele vor fi dotate cu aerisitoare (manuale sau automate);

Cazanul este dotat cu vas de expansiune de 5 l, presurizat la 0,5 bar, pentru un volum de 70 l A.T. la temperatura de 75 oC si presiune de 3 bar. In caz de nevoie se pot modifica aceste reglaje si se poate monta vas de expansiune suplimentar;

In cel mai de jos punct al sistemului se poate monta un robinet de golire;

In cazul in care radiatoarele sunt echipate cu robineti termostatati, unul dintre radiatoare trebuie sa fie fara robinet termostatat (de obiciei in camera unde este montat termostatul de camera);

In cazul in care cazanul se va monta pe un sistem existent (vechi), acesta in mod OBLIGATORIU va trebui spalat.

Sistemul de A.C.M.

Pentru realizarea sistemului de A.C.M. se pot folosi orice tipuri de conducte (Cu, PE, PPR), astfel incat sa se obtina o etanseitate totala;

Cazanul va functiona cu o presiune minima de 0,6 bar (debit scazut). Se recomanda asigurarea unei presiuni de alimentare de 1 bar.

In zone cu duritate mare a apei (>200 mg/l), este obligatorie montarea unui dedurizator.

Atentie: Drenajul supapei de siguranta nu va fi condus in exterior pe un geam, usa sau alt tip de acces public, respectiv spatiu public!

Diametrul minim al tubului de drenaj trebuie sa fie de 15 mm si va fi pozitionat in exteriorul cladirii, in loc vizibil astfel incat sa aiba o panta constanta pentru a evita inghetarea eventualelor pungi de apa, respectiv a evita producerea oricarei tip de paguba. Se va evita contactul cu componente electrice.

Fig.8.

Alimentarea cu gaz

Alimentarea cu gaz metan se va realiza in concordanta cu reglementarile legale din domeniu, astfel incat sa se asigure o presiune de lucru constanta (20 mbar). Diametrul de racordare este de ".

Atentie: Operatiunile de instalare si service se vor executa astfel incat sa se evite accidentarile persoanelor cu partile metalice (ex. Muchii, etc.).

Instalarea

Inaintea inceperii operatiunilor de instalare ale cazanului, trebuie spalata, curatata, suflata instalatia pentru a elimina orice corp strain sau alte materiale.

Nota: Solventii (prod. chimici) pot produce avarierea cazanului.

Cazanul se va monta pe perete cu ajutorul unor dibluri cu surub.

se marcheaza pozitia diblurilor;

se traseaza linia orizontala intre cele doua dibluri;

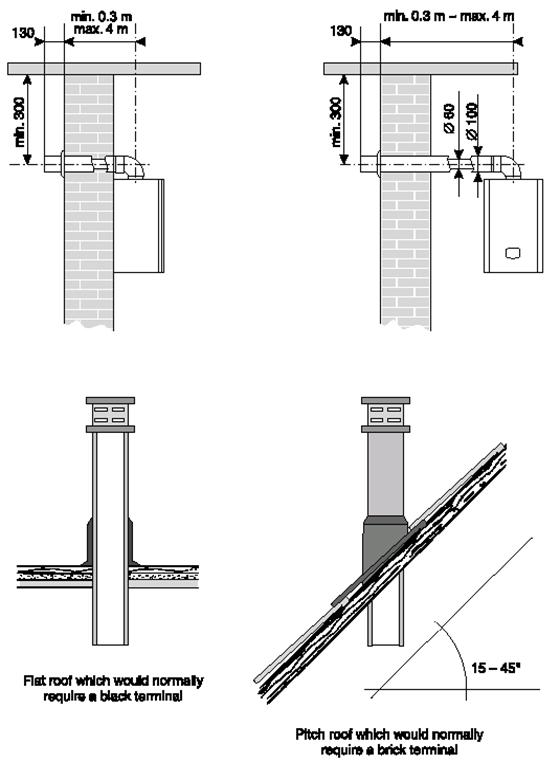

din mijlocul distantei dintre dibluri se trage o perpendiculara pe care se masoara distanta pana la axul tubulaturii de admisie/evacuare, dupa care se va strapunge peretele (105-125 mm).

Cand se efectueaza gaurirea peretelui pentru tubulatura de admisie/evacuare, aceasta trebuie sa aiba o cadere (inclinare) de 35 mm/metru de tubulatura inspre capatul extern pentru a asigura scurgerea condensului!

Racordurile pentru A.T., respectiv A.C.M. se vor efectua conform Fig.9. cu respectarea sensurilor de curgere.

Fig.9.

Alim.

A.R.

|

|

|

By-pass

|

|

|

|

|

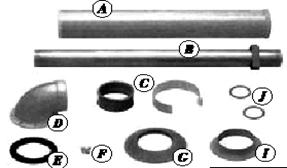

Fig.10.

A. - tub de admisie aer; F. - suruburi;

B. - tub terminal evacuare gaze arse; G. - flansa cauciuc externa;

C. - garnitura si colier; I. - flansa interioara plastic;

D. - cot cu flansa; J. - O-ring.

E. - garnitura;

fixati garnitura E pe partea inferioara a cotului D;

introduceti cu grija O-ringurile in canalele de pe cot;

montati cotul pe refularea ventilatorului (folosind suruburi F);

montati flansa G pe tubul A si garnitura C pe cotul D;

introduceti tubul B in tubul A dupa care asamblati cu cotul si fixati cu colierul C si suruburile F (2 buc.);

in final se fixeaza flansa exterioara si se verifica etanseitatea tubulaturii.

Nota: Lungimea orizontala maxima nu trebuie sa depaseasca 4 m echivalenti. Fiecare cot la 90o introduce o pierdere de presiune echivalenta cu 1 m de tubulatura (cot la 45o → 0,5 m).

In refularea ventilatorului exista montata o diafragma. Daca lungimea tubulaturii depaseste 1 m, aceasta diafragma se va demonta!

Daca este nevoie, tubulatura se poate taia (cote egale la tubul interior si exterior).

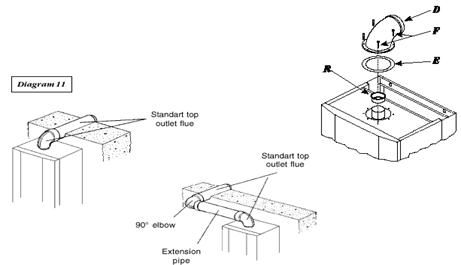

Fig.11.

Cot 90o Prelungitor cos Tubulatura standard Tubulatura standard

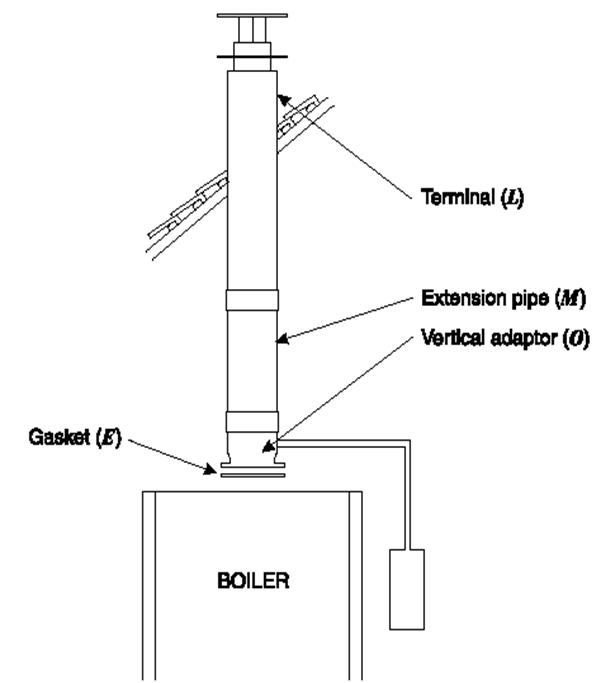

Evacuarea verticala

montati garnitura E pe partea inferioara a adaptorului vertical (O);

asezati garniturile "O"-ring in locasurile speciale;

montati adaptorul vertical pe ventilator;

asamblati tubulatura folosind prelungitoare (M), piesele de trecere prin acoperis (plan sau inclinat - fig.13.), dupa care elementul terminal.

Nota: Lungimea verticala maxima poate fi 9 m. In cazul cand se depaseste lungimea de 3 m, trebuie colectat condensul (drenat cu conducta plastic 15 mm).

La lungimi peste 4 m se indeparteaza diafragma (R - fig.11.).

Fiecare cot la 90o reduce lungimea admisibila a tubulaturii cu 1 m (cot 45o → 0,5 m).

Fig.12.

Cazan Garnitura

(E) Tub terminal

(L) Prelungitor

cos (M) Adaptor

vertical (O)

Fig.13.

Trecerea

si etansarea tubulaturii prin acoperisuri orizontale. Trecerea

si etansarea tubulaturii prin acoperisuri inclinate.

Atentie: Cazanul in mod obligatoriu trebuie legat la o instalatie de impamantare.

Toate elementele instalatiei electrice trebuie sa fie de tip aprobat si testate pentru astfel de utilizari.

Conectarea cazanului la instalatia de alimentare cu energie electrica se poate realiza prin intermediul unui intrerupator compact bipolar dotat cu protectie (siguranta fuzibila), cu distanta intre contacte de minim 3 mm. Acest intrerupator trebuie localizat astfel incat sa fie usor identificabil si accesibil.

O alta modalitate de alimentare poate fi de tipul fisa-priza protejata prin siguranta fuzibila.

Cazanul trebuie sa fie conectat la reteaua de energie electrica in permanenta atat pentru a putea furniza apa calda menajera, cat si pentru a fi active protectiile cazanului.

Atentie: Pe bornele de conectare a termostatului de camera nu se va aplica nici o tensiune straina.

Conectarea termostatului de ambient.

Fig.14.

Atentie: Termostatul de ambient va fi de tipul care nu introduce tensiuni straine in cazan.

Toate legaturile electrice vor fi executate in concordanta cu prezentele instructiuni. Orice defect datorat legaturilor incorecte conduce la pierderea garantiei cazanului.

Control extern (fara tensiune)

Cazanele pot functiona avand montate o punte (E) intre cele doua terminale de conectare pentru controlul extern. Daca se doreste o reglare externa, (termostat de camera, termostat antiinghet, etc. ) se indeparteaza puntea si se va lega termostatul.

Fig.15.

Testare

Testarea din punct de vedere electric se va efectua de catre o persoana competenta.

Dupa instalare vor fi verificate urmatoarele:

rezistenta si continuitatea pamantarii;

continuitatea cablajelor;

polaritatea.

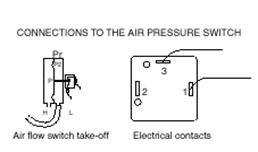

Fig.16.

Presostat Conectare electrica

|

2.10. Pregatirea pentru P.I.F., reglaje

Punerea in functiune a cazanelor trebuie efectuata de o persoana calificata si autorizata ISCIR si de producator.

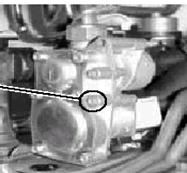

Se recomanda aerisirea instalatiei de alimentare cu gaz metan (prin punctul de masura pentru intrare in vana de gaz - fig.17.).

Fig.17.

Umplerea instalatiei:

1. Asigurati-va ca:

racordarea cazanului este corect efectuata la instalatia electrica;

robinetul de gaz este deschis;

butonul principal pornit/oprit in pozitia "O" (Fig.17.)

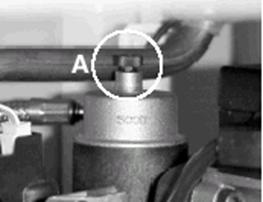

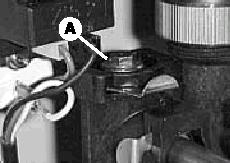

2. Se va inchide surubul (A) de pe aerisitorul automat al pompei (Fig.18.).

Fig.18.

3. Se roteste butonul pornit/oprit in pozitia "I", se deschide robinetul de umplere (Fig.19.) si se umple sistemul pana se va indica presiunea 2 bar.

Fig.19.

4. Se aerisesc toate radiatoarele. Daca va scadea presiunea din sistem sub limita se repeta operatiunile de represurizare.

5. Desfaceti A de pe purjorul automat.

6. Deschideti robinetul de A.C.M. pentru a se umple si aerisii sistemul.

7. Verificati presiunea indicata in sistem (trebuie sa fie aproximativ 1,5 bar). In caz ca este nevoie se va ajusta aceasta valoare (aproximativ 1,5 bar).

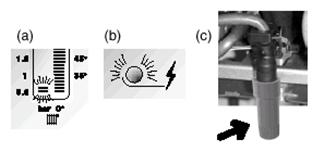

Fig.20.

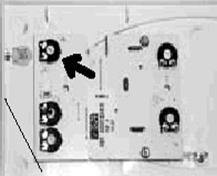

In cazul unor neetanseitati in sistem, va scadea presiunea. La atingerea valorii minime a presiunii, scala (a), respectiv indicatorul de avarie (b) va lumina intermitent astfel incat avertizeaza utilizatorul. In acest caz se va reumple sistemul (c), pana la presiunea 1,5 bar.

Fig.21.

Atentie: La represurizare nu se va depasi valoarea de 2,5 bar. In caz contrar, la suprapresiune va fi indicata avarie (b) - Fig.21., si poate chiar sa deschida automat supapa de sigurnata.

In acest caz se reajusteaza presiunea (purjand radiatoarele si nu prin vasul de expansiune).

Se fixeaza temperatura A.T. la maxim.

Se verifica legaturile externe si se fixeaza termostatul de ambient pentru incalzire.

Se porneste cazanul, cu toti robinetii de pe radiatoare deschisi la maxim si se va incalzi sistemul la maxim. Se vor aerisi radiatoarele manual, iar prin aerisitorul automat de pe pompa se va aerisi cazanul. Se verifica etanseitatea tubulaturii de evacuare gaze arse.

Se reajusteaza presiunea in sistem (1 2 bar).

Reporniti cazanul si va fi lasat in functiune pana la atingerea temperaturii maxime, dupa care se va opri din nou cazanul si se va verifica daca presiunea din sistem nu va scadea sub 1 bar nici la racirea acestuia.

Spalati circuitul de A.C.M. prin deschiderea pentru cateva minute a robinetului de A.C.M.

Inainte de fiecare pornire a cazanului, se verifica daca sunt asigurate conditiile de functionare:

Robinetul de gaz deschis;

Robinetii (A.T., A.C.M.) de pe sisteme sunt deschisi;

Realizata alimentarea cu energie electrica.

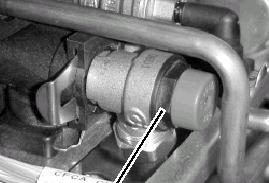

Cazanul Protherm 23 BTVE (23 BOVE) are incorporat un by-pass. Acesta trebuie reglat in functie de caracteristicile sistemului (debit, presiune - Fig.1.). Cazanele sunt livrate cu by-passul deschis o jumatate de tura. Se poate ajusta prin surubul (A) - Fig.22. Pentru inchidere se roteste in sens orar.

In cazul in care toate radiatoarele sunt dotate cu robineti termostatati, se va monta obligatoriu un by-pass suplimentar cu diametrul de minim 15 mm intre tur si retur (conform Fig.8.)

Fig.22.

Cazanul Protherm 23 BTVE (23 BOVE) are incorporat un indicator de defect - Fig.23. In cazul aparitiei unei defectiuni in functionare (termostate defecte, lipsa gaz, lipsa presiune in sistem, etc.) acesta va lumina rosu intermitent.

Fig.23.

In cazul in care dintr-o cauza oarecare va fi obturata tubulatura de gaze/aer, cazanul se va opri automat, indicatorul de avarie va semnaliza si ventilatorul va functiona in continuare. Cazanul va putea fi repornit cand defectiunea va fi remediata.

Protectia la suprapresiune este realizata de o supapa de siguranta care trebuie echipata cu o conducta de drenare. Aceasta supapa nu se va manevra doar de catre persoane autorizate. In cazul in care se observa scurgeri permanente prin supapa, se va opri cazanul si se va deconecta de la instalatia electrica dupa care se va anunta unitatea de service.

In cazul intreruperii alimentarii cu energie electrica, cazanul se va opri si va reporni automat in momentul restabilirii alimentarii.

La intreruperea alimentarii cu gaz, cazanul se va opri, va indica avarie si nu va reporni automat.

Pentru a preveni coroziunile si zgomotul in timpul functionarii, sistemul se va aerisii perfect.

Protectia la inghet incorporata poate functiona doar daca produsul este cuplat la energie electrica si alimentat cu gaz metan. Astfel, indiferent de setarea termostatului de camera, la scaderea temperaturii A.T. la 4 oC, cazanul va porni si va functiona pana la atingerea temperaturii de 8 oC.

Pentru ca echipamentul sa functioneze in mod eficient si sigur se recomanda sa se efectueze revizii si verificari la intervale regulate. Aceste intervale depind de conditiile de lucru, dar cel putin o data pe an se va efectua o revizie de catre o persoana competenta.

Reglajul puterii utile poate fi realizat prin intermediul trimmerului PCH (Fig.24.) de pe placa electronica de baza, in intervalul 8,7 → 23 KW. Din fabrica puterea este reglata si la 15 KW. Prin rotirea in sens orar puterea va creste la maxim (pozitie indicata) dupa care scade la minim.

Fig.24.

Daca cosul de fum este partial sau complet infundat (tiraj insuficient), alimentarea cu gaz a cazanului este in mod automat oprita si starea de defect va fi imediat afisata pe indicatorul de avarie de pe panoul de comanda.

Cazanul nu mai poate fi pornit decit dupa racirea termostatului de siguranta la evacuarea gazelor de ardere si dupa resetarea de la intrerupatorul general pornit/oprit (prin decuplarea, respectiv recuplarea acestuia).

In cazul verificarilor trebuie verificate toate elementele care conduc la o functionare sigura.

Se inchide robinetul de gaz si alimentarea cu energie electrica.

Se goleste reteaua de A.C.M. si cazanul (Fig.25.).

Se verifica atent etanseitatea retelei interioare de gaz metan.

In situatia in care este nevoie sa se inlocuiasca anumite piese din cazan, acestea pot fi numai piese originale, cu aceleasi caracteristici cu cele din cazan.

Frecventa verificarilor depinde de conditiile de lucru, dar cel putin odata pe an se va efectua o revizie de catre o persoana autorizata.

Operatiunile de demontare sunt:

demontarea capacului frontal:

se desurubeaza cele 2 suruburi din partea inferioara;

se trage partea inferioara a capacului in fata dupa care se ridica.

panoul de comanda:

se rabateaza in fata → jos pentru a avea acces la elementele componente.

capacul camerei de etansare:

se desfac clemele din partea inferioara;

se ridica capacul.

panourile laterale:

se desfac cele 3 suruburi de pe fiecare panou;

se desface legatura la masa de pe panoul din stanga;

se trage in fata panoul.

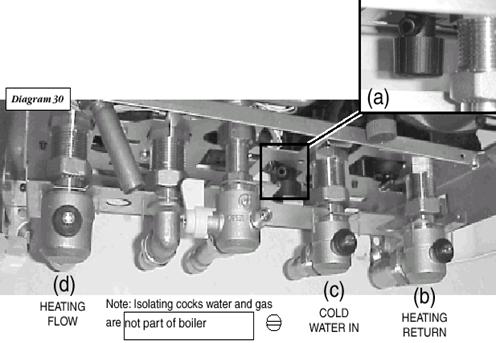

golirea circuitului de A.T.:

se deschide robinetul de golire de pe sistem;

pentru a permite golirea (intrarea aerului) se va deschide un aerisitor de radiator sau robinetul de golire al cazanului (Fig.25. - a).

golirea circuitului de A.C.M. (Fig.25.):

inchideti robinetul de izolare (c);

deschideti unul sau mai multi robineti de A.C.M.

golirea cazanului:

inchideti robinetii de izolare (b, c, d);

deschideti robinetul de golire (a);

deschideti unul sau mai multi robineti de apa.

capacul camerei de ardere:

desurubati suruburile de fixare a capacului;

demontati camera de ardere;

atentie sa nu se distruga izolatia.

Fig.25.

Retur Intrare A.R. Tur

![]() Nota: robinetii de izolare nu

sunt parte componenta a cazanului.

Nota: robinetii de izolare nu

sunt parte componenta a cazanului.

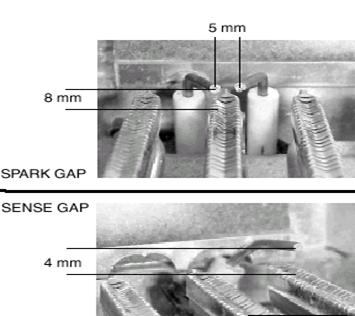

Electrozii de aprindere si ionizare

Verificati distantele corecte (conform Fig.26.). Detalii pentru demontare in capitolul Inlocuirea partilor componente.

Fig.26.

Electrod

ionizare Electrozi aprindere

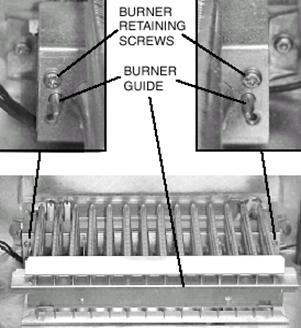

Arzator (Fig.27.)

desfaceti suruburile de fixare

demontati arzatorul prin tragere inainte pe ghidaje

curatati arzatorul cu apa cu sapun. Trebuie uscat inainte de remontare.

Detalii pentru acces si demontare la diuza in capitolul Inlocuirea partilor componente.

Fig.27.

Ghidaje

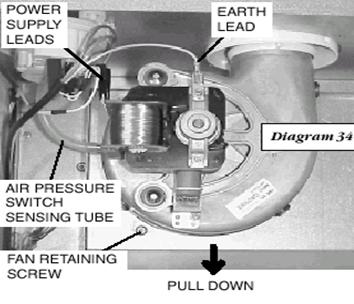

Ventilator (Fig.28)

deconectati, desfaceti alimentarea electrica a ventilatorului

demontati priza de aer

desfaceti suruburile de fixare

trageti in jos si inainte ventilatorul pentru demontare

Fig.28.

Tub flexibil Trageti Surub fixare ventilator Pamantare Alimentare electrica

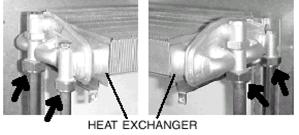

se demonteaza conductele de intrare-iesire de pe schimbator dupa care se elibereaza acesta

folosind o perie moale sau prin aspirare se curata exterior schimbatorul. Nu se vor folosi scule care ar putea deteriora suprafata de protectie a schimbatorului.

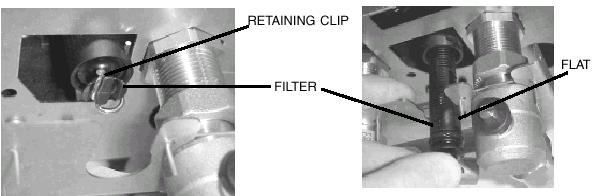

Filtru pentru A.R.

Daca se observa scaderea debitului de A.C.M., este necesara curatirea filtrului de pe alimentare cu apa rece.

Se scoate clema de siguranta (Fig.29.) dupa care se demonteaza filtrul pentru curatire. La remontare nu se va uita asigurarea filtrului cu clema.

Se redeschide robinetul (c) si se verifica debitul de A.C.M.

Fig.29.

Carcasa filtrului A.R.

Clema

Pentru curatirea filtrului se indeparteaza clema de asigurare, dupa care va fi posibila demontarea.

La remontare trebuie verificata pozitia corecta, dupa care se asigura filtrul.

Elementele demontate se remonteaza in ordinea inversa demontarii.

se verifica daca tubulatura nu este obturata, daca toate elementele sunt corect, etans montate.

Fig.30.

Clema Filtru

Atentie: Inaintea reasamblarii pieselor demontate trebuie verificat daca cazanul este izolat pe parte de alimentare cu gaz si electric. Aceasta operatiune poate fi efectuata doar de persoane competente si autorizate. Se recomanda schimbarea tuturor etansarilor la elementele demontate. Se va verifica etanseitatea intregului sistem si in special pe parte de gaz.

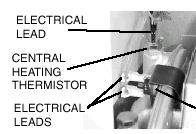

Senzorul de temperatura A.T.

Se demonteaza:

capacul frontal

panoul de comanda

capacul de etansare

se localizeaza senzorul in partea stanga superioara a schimbatorului de caldura (Fig.31.)

Fig.31.

Senzor temperatura A.T. Termostat de siguranta

Este important ca asamblarea dintre ventilator, cot si tubulatura sa se realizeze corect si etans.

se demonteaza:

capacul frontal;

capacul de etansare.

se localizeaza presostatul in partea stanga sus in interiorul camerei etanse (Fig.32.);

se departeaza tubul prizei de presiune;

se desfac conectarile electrice;

se demonteaza presostatul.

Fig.32.

Tub flexibil

de legatura intre presostat si ventilator Conectoare electrice Clema prindere

Filtru apa rece - Vezi capitolul Verificari, revizii.

Filtru retur - Vezi capitolul Verificari, revizii.

Arzator - Vezi capitolul Verificari, revizii.

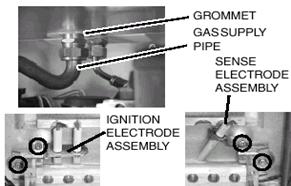

Diuzele arzatorului (Fig.33.)

se demonteaza arzatorul, astfel devin accesibile diuzele.

Nota: Diuzele pot fi curatate dar este interzisa folosirea sarmelor sau obiectelor ascutite.

In cazul in care doriti inlocuirea diuzelor, verificati daca dimensiunea acestora (marcata) este cea corespunzatoare combustibilului folosit (Vezi capitolul Caracteristici tehnice).

Fig.33.

Rampa diuzelor

Operatiunile pentru demontare, schimbare sunt:

demontarea arzatorului

demontarea olandezei de pe conducta de legatura intre vana de gaz si rampa diuzelor. Atentie sa nu se piarda, sa nu se distruga garnitura de etansare;

se demonteaza electrozii de aprindere si ionizare;

se desfac suruburile de fixare a rampei, dupa care se ridica si se indeparteaza acesta;

se curata/schimba diuzele dupa care, in ordinea inversa dezasamblarii, se remonteaza.

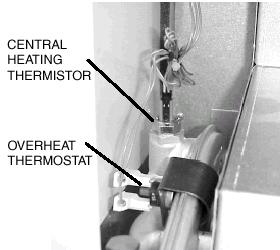

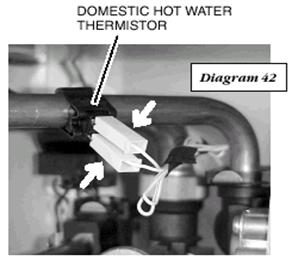

Senzorul de temperatura A.C.M.

se demonteaza:

capacul frontal;

se rabateaza panoul de comanda;

se localizeaza senzorul (Fig.34.) in partea stanga centrala a cazanului;

se desfac conectarile electrice;

prin tragere se demonteaza senzorul de pe conducta.

Nota: La remontare nu este importanta polaritatea conexiunilor.

Senzor A.C.M.

Fig.34.

se demonteaza:

capacul frontal;

se rabateaza panoul de comanda;

capacul de etansare.

se localizeaza termostatul de siguranta in partea stanga sus pe schimbatorul de caldura (Fig.36.);

se demonteaza legaturile electrice;

prin tragere se demonteaza de pe schimbator.

Nota: La remontare nu este importanta polaritatea.

Electrozi de aprindere (Fig.35.)

se demonteaza:

arzatorul;

panoul lateral stanga;

suruburile de fixare de pe rampa diuzelor;

legaturile electrice.

Fig.35.

Conducta legatura gaz

Electrod ionizare

Electrozi aprindere

Supraveghetorul de flacara (electrod de ionizare)

demontati arzatorul;

demontati panoul lateral dreapta;

desurubati suruburile de fixare (Fig.35.);

desfaceti legaturile electrice.

Schimbatorul de caldura (Fig.36.)

Demontati:

panoul frontal;

capacul de etansare;

capacul camerei de ardere.

Rabatati panoul de comanda;

Goliti circuitul A.T. si A.C.M;

Demontati ventilatorul si anexele;

Desfaceti legaturile electrice ale termostatelor;

Demontati olandezele de legatura (4 buc.);

Ridicati si demontati schimbatorul de caldura.

Fig.36.

Legaturi

electrice Senzor

temperatura A.T. Legaturi

electrice Termostat

siguranta

Schimbator de caldura

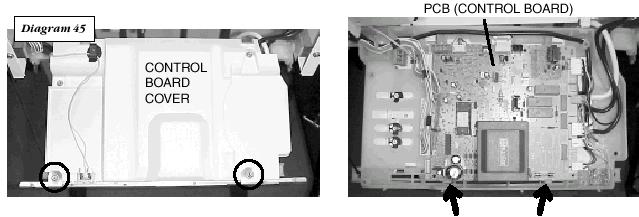

Placa electronica de baza (Fig.37.)

Demontati panoul frontal, rabatati cutia panoului de comanda, demontati reflectorul de caldura;

Demontati suruburile de fixare ale capacului dupa care indepartati capacul;

Notati pozitiile cablelor, dupa care cu grija se desfac legaturile electrice;

Desfaceti clemele de fixare si ridicati placa;

Pentru remontare, in ordinea inversa demontarii reasamblati cazanul;

Atentie sa nu se distruga cablajul electric si asigurati-va ca toate conectarile sunt ferme.

Fig.37.

Carcasa placii electronice

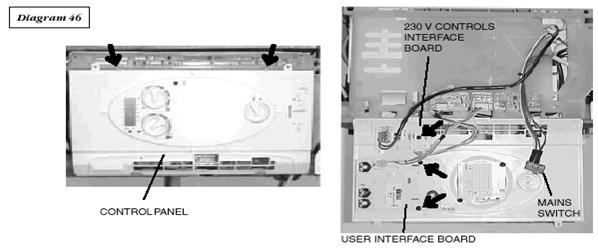

Panoul de comanda (Fig.38.)

demontati panoul frontal;

desfaceti clemele panoului frontal, deschideti carcasa, astfel incat sa nu tensionati cablajul el.;

remontati legaturile electrice si suruburile de fixare a interfatei;

demontati placa de comanda.

Intrerupator principal p/o (Fig.38.)

demontati panoul frontal;

desfaceti clemele panoului frontal, deschideti carcasa, astfel incat sa nu tensionati cablajul electric;

remontati legaturile electrice si suruburile de fixare a interfatei;

demontati placa de comanda.

Fig.38.

![]()

Intrerupator principal Interfata de comanda Panou de comanda

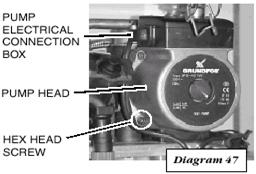

Pompa de circulatie (Fig.39.)

demontati panoul frontal;

rabatati panoul de comanda;

goliti circuitul A.T. al cazanului;

Nota: nu este necesara golirea intregii instalatii daca se poate izola cazanul.

Demontati panoul lateral dreapta;

Demontati legaturile electrice dupa care si pompa (sau doar motorul acesteia);

Remontarea se face in ordinea inversa demontarii, dupa care se verifica etanseitatea.

Fig.39.

Cutia de

conexiuni electrice a pompei Corpul pompei Suruburi

de fixare

Robinetul de umplere (Fig.40.)

demontati:

capacul frontal;

panoul de comanda.

Izolati cazanul de instalatie si goliti doar cazanul;

Prin tragere se indeparteaza clemele de asigurare ale robinetului si a conductei de umplere.

Reductor de presiune (Fig.40.)

demontati:

capacul frontal;

panoul de comanda.

izolati si goliti cazanul;

prin tragere se scot clemele de asigurare ale redutorului, respectiv a conductei de legatura.

Reductor de presiune

Fig.40.

Robinet de umplere

Robinetul de golire a cazanului (Fig.41.)

demontati:

capacul frontal;

panoul de comanda.

izolati si goliti cazanul;

prin tragere indepartati clema de asigurare a robinetului si demontati robinetul.

Fig.41.

Robinetul de

golire

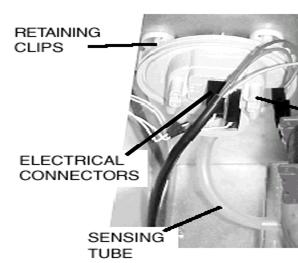

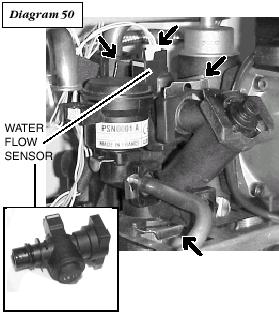

Senzorul de debit (Fig.42.)

demontati:

capacul frontal;

panoul de comanda.

izolati si goliti cazanul;

inchideti robinetul de intrare apa rece;

scoateti clemele robinetului de umplere, a filtrului de apa rece, demontati filtrul;

prin tragere se scot clemele de asigurare ale reductorului, respectiv a conductei de legatura.

Fig.42.

Senzor debit

Robinetul de golire a cazanului (Fig.41.)

Demontati panoul frontal, panoul de comanda;

Izolati si goliti cazanul;

Prin tragere indepartati clema de asigurare a robinetului si demontati robinetul.

Senzorul de debit (Fig.42.)

Demontati panoul frontal, panoul de comanda;

Izolati si goliti cazanul;

Inchideti robinetul de intrare apa rece;

Scoateti clemele robinetului de umplere, a filtrului de apa rece, demontati filtrul;

Desfaceti legaturile electrice ale senzorului;

Trageti clema de asigurare a senzorului dupa care demontati senzorul.

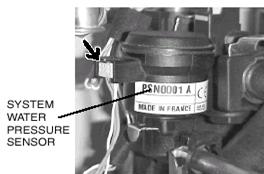

Senzor de presiune A.T. (Fig.43.)

Demontati panoul frontal, panoul de comanda;

Izolati si goliti cazanul;

Desfaceti legaturile electrice ale senzorului;

Trageti clema de asigurare si demontati senzorul.

Fig.43.

Senzor presiune

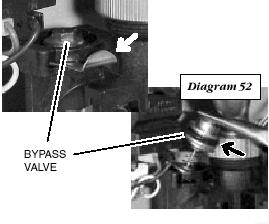

Ventilul by-pass (Fig.44.)

Demontati panoul frontal, panoul de comanda;

Izolati si goliti cazanul;

Trageti clema si demontati ventilul.

Fig.44.

Vana by-pass

Aerisitor automat (Fig.45.)

Demontati panoul frontal si rabatati panoul de comanda;

Goliti cazanul de A.T.;

Desurubati aerisitorul automat.

Fig.45.

Aerisitor automat

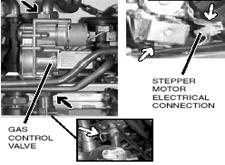

Vana de gaz (Fig.46.)

Demontati panoul frontal si rabatati panoul de comanda;

Demontati legatura la conducta de alimentare cu gaz metan;

Demontati conducta de legatura dintre vana de gaz si rampa injectoarelor;

Demontati clema de asigurare si legaturile electrice;

Demontati vana de gaz.

Nota: Garniturile se vor pastra pentru remontare (daca este cazul se vor schimba). Dupa remontare se va testa etanseitatea intregului ansamblu.

Fig.46.

Conectarea

electrica a motorului de actionare Vana gaz

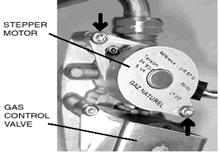

Motorul vanei de gaz (Fig.47.)

Demontati capacul frontal, rabatati panoul de comanda;

Deconectati legaturile electrice ale motorului;

Demontati cele doua suruburi de fixare;

Demontati motorul.

Nota: Nu distrugeti garnitura "O-ring".

Fig.47.

Vana gaz Motor pas cu pas

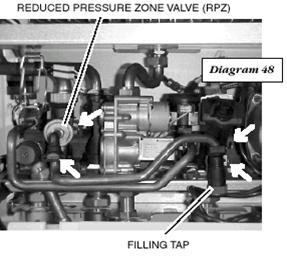

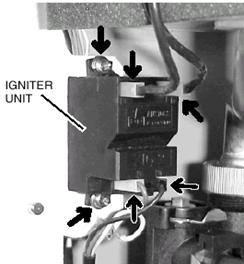

Modul de aprindere (Fig.48.)

Demontati capacul frontal, rabatati panoul de comanda;

Pentru acces mai usor, demontati panoul lateral stanga;

Deconectati legaturile electrice;

Demontati suruburile de fixare;

Prin tragere se demonteaza modulul de aprindere.

Fig.48.

Modul aprindere

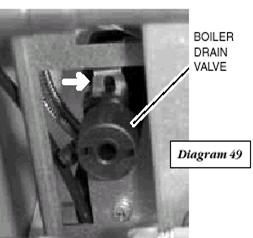

Demontati capacul frontal, rabatati panoul de comanda;

Demontati conducta de descarcare-drenare;

Scoateti clema de asigurare dupa care puteti demonta supapa.

Fig.49.

Supapa

de siguranta (de descarcare)

2.13. Schema electrica

Schema electrica 23 BTVE

Schema electrica 23 BOVE

Fig.50.

Inaintea pornirii cazanului asigurati-va ca:

Instalatia de gaz este bine aerisita si robinetii de pe retea sunt deschisi;

In instalatia de incalzire exista presiune de minim 1 bar;

Cazanul este alimentat cu energie electrica;

Siguranta fuzibila este intacta.

Atentie: In cazul interventiilor cazanul se va deconecta de la reteaua electrica.

Daca se doreste testarea placii electronice, se pot face masuratorile conform tabelului 2 (Fig.51.). In continuare trebuie verificate daca toate conexiunile electrice sunt ferme, exista continuitate, polaritatea este corespunzatoare, nu exista scurt circuite, pamantarea este buna.

Fig.51.

|

TENSIUNE |

VALOARE MASURATA |

LOCUL MASURARII |

|

230 V |

230 V C.A. |

Intre bornele H8,1 si H8,2 |

|

24 V |

Max. 33 V C.C. Min. 20 V C.C. | |

|

18 V |

18 V 1 V |

Intre bornele J2,9 si J2,10 |

|

Afisaj - 5V |

0,5 V |

Intre bornele J13,4 si J13,1 |

Rezistenta electrica a senzorilor de temperatura este:

15 oC 16 kΩ

20 oC 12,7 kΩ

25 oC 10 kΩ

In cazul unor interventii asupra partii de gaz, intotdeauna se va verifica etanseitatea acesteia.

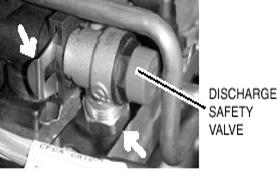

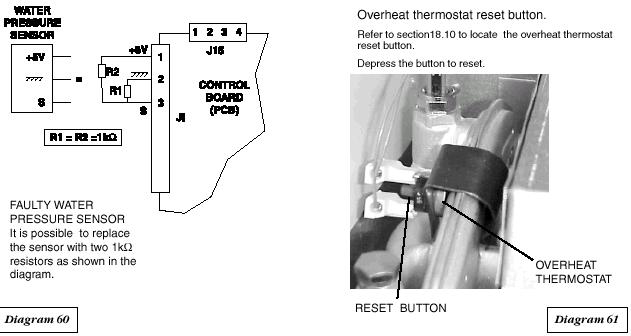

Fig.52. Fig.53.

Senzor presiune Resetarea termostatului de

siguranta (de

supraincalzire). Apasati butonul reset.

Placa el. Termostat de supraincalzire Butonul reset Defect al senzorului de presiune. Este posibila inlocuirea

senzorului cu un rezistor 1 k Ω conform figurii

|

DEFECTUL |

VERIFICAREA |

|

Cazanul nu prepara A.C.M. sau A.T. (Nu este indicata avarie) |

|

|

Cazanul nu prepara A.C.M. sau A.T. (Indicatorul de avarie lumineaza intermitent) |

|

|

Cazanul nu prepara A.C.M. |

|

|

PIESA |

CONDITII NORMALE |

MASURARE DE VERIFICARE |

|

Vana de gaz (Rezistenta bobinei 116 Ω) |

In timpul comenzii de scantee: 24 V c.c. pentru 1→2 sec., dupa care 12 c.c. (constant) la conexiunea vanei de gaz. |

Daca este O volt, vana de gaz nu este defecta; Daca este 24 V, dupa care 12 V dar nu ajunge gaz la arzator, verificati daca vana de gaz nu este blocata. Daca nu, atunci verificati motorul. |

|

Motorul vanei de gaz |

Intrarea gazului inchisa: Demontati motorul si initiati o pornire, urmarind daca vana se deschide in timpul scanteii. |

Daca vana nu se misca: Verificati conexiunile la motor si placa electronica → schimbati motorul sau placa electronica. |

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 10214

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2025 . All rights reserved