| CATEGORII DOCUMENTE |

| Bulgara | Ceha slovaca | Croata | Engleza | Estona | Finlandeza | Franceza |

| Germana | Italiana | Letona | Lituaniana | Maghiara | Olandeza | Poloneza |

| Sarba | Slovena | Spaniola | Suedeza | Turca | Ucraineana |

DOCUMENTE SIMILARE |

|

Inhalt:

Einleitung

Typenübersicht und Normung

Herstellung von Basismaterial

Rohstoffe

Harze

Glasgewebe

Kupferfolie

Herstellungsprozeß

Prüfung

Basismaterialeigenschaften

Auswahlkriterien

Anwendungsgebiete

Basismaterial für Multilayer

Innenlagen

Prepregs

Verfahrensablauf zur Herstellung von Multilayern

Verarbeitung von Basismaterial

Ausblick – Neue Basismaterialien

Einleitung

Im Jahre 1936 hatte Paul Eisler erstmals die Idee, elektrische Schaltungen auf ein dielektrisches Basismaterial zu übertragen. Die ersten Leiterplatten wurden aus kupferkaschiertem Phenolharz-Hartpapier (Pertinax) hergestellt, das bereits 1903 entwickelt worden war.

Normung und Typenübersicht

Die wichtigsten Normen für Basismaterialien sind:

NEMA National Electrical Manufacturers Association

IPC 4101A The Institute for Interconnecting and Packaging

Electronic Circuits

BS British Standard

Brennbarkeit:

UL Underwriters Laboratories Inc., USA

Altere nicht mehr gebräuchliche Normen:

MIL-P-13949 Military Specification, USA

DIN/IEC 249 Deutsche Industrienorm,

International Electrotechnichal Commission

In der Industrie hat sich die Klassifikation nach NEMA durchgesetzt. In Abbildung 1 sind die wichtigsten Typen der einzelnen Normen aufgelistet. Ein direkter Vergleich der Typenbezeichnungen ist nicht möglich, da die Kriterien der jeweiligen Klassifikationen nicht immer kompatibel sind.

NEMA Typ Beschreibung

XXXP Papier, Phenolharz, warm stanzbar

XXXPC Papier, Phenolharz, kalt stanzbar

G-10 Glasgewebe, Epoxidharz

G-11 Glasgewebe, Epoxidharz, erhöhte

Temperaturbeständigkeit

FR-2 Papier, Phenolharz, flammwidrig

FR-3 Papier, Epoxidharz, flammwidrig

FR-4 Glasgewebe, Epoxidharz, flammwidrig

FR-5 Glasgewebe, Epoxidharz, flammwidrig, erhöhte

Temperaturbeständigkeit

FR-6 Glasmatte,Polyesterharz, flammwidrig

CEM-1 Glasgewebeoberfläche, Cellulosepapier-Kern, Epoxidharz, flammwidrig

CEM-3 Glasgewebeoberfläche, Glasvlies-Kern, Epoxidharz,

flammwidrig

MIL Typ Beschreibung

PX Papier, Epoxidharz, flammwidrig

GB Glasgewebe, Epoxidharz mehrheitlich polyfunktional, hohe Temperaturbeständigkeit

GE Glasgewebe, Epoxidharz mehrheitlich difunktional

GF Glasgewebe, Epoxidharz mehrheitlich difunktional, flammwidrig

GH Glasgewebe, Epoxidharz mehrheitlich polyfunktional, flammwidrig, hohe Temperaturbeständigkeit

DIN/IEC Typ Beschreibung

PF-CP 01 Phenolharz, Cellulosepapier

PF-CP 02 Phenolharz, Cellulosepapier

PF-CP 01 Phenolharz, Cellulosepapier

EP-CP 01 Epoxidharz, Cellulosepapier

PF-GC 01 Epoxidharz, Glasgewebe

PF-GC 02 Epoxidharz, Glasgewebe

Herstellung von Basismaterial

Rohstoffe

Die Rohstoffe lassen sich in 3 Materialklassen einteilen:

Harze

Trägermaterialien

Metallfolien

Harz und Trägermaterial sind normalerweise immer im Laminat enthalten, Metallfolie wird nur bei der Subtraktivtechnik benötigt. Ausnahmen bilden die Folien für flexible Schaltungen (z.B. Polyester oder Polyimid), die ohne Trägerstoff hergestellt werden.

Die Additivtechnik verwendet unkaschierte Laminate, die Leiterzüge werden selektiv aufgebracht. Die Subtraktivtechnik hat sich allerdings weltweit durchgesetzt.

Zum Einsatz kommen

Phenolharze

Epoxidharze

Polyimidharze

Bismaleimid-Triazinharze

Cyanatesterharze

Polytertrafluorethylen (PTFE)

Hersteller dieser Harze sind Firmen wie

Shell

DOW

Ciba

Bakelite

Alle o. g. Harze gehören zur Klasse der Duroplaste. Unter Zusatz von Härtern und Beschleunigern findet die Polymerisation unter Temperatureinwirkung statt. Hierbei erfolgt im Gegensatz zu den Thermoplasten eine dreidimensionale Vernetzung. Zum Einstellen von speziellen Eigenschaften wie Brennbarkeitsklassen (V-0 / V-1), Kriechstromfestigkeiten, Stanzbarkeit werden anorganische oder organische Additive eingesetzt.

Die gängigen Epoxidharze sind difunktional. Sie enthalten 2 Epoxidgruppen pro Molekül. Die Basis ist das Bisphenol A oder auch chemisch „Diphenylolmethan“. Zur Erzielung der Brennbarkeitsstufe V-0 muß das Harz eine gewisse Menge an Halogen enthalten. Hierzu wird das Bisphenol A mit Tetrabrombisphenol A (TBBA) umgesetzt. Als gebräuchlichste Härtersubstanz fungiert das Dicyandiamid oder auch in seltenen Fällen Novolak. Zur Erhöhung der Reaktionsgeschwindigkeit ist der Zusatz von Beschleunigern notwendig. Hauptsächlich werden hierzu Imidazole verwendet.

Es besteht die Möglichkeit, die Vernetzungsdichte durch Zusatz von multifunktionellen Epoxidharzen zu erhöhen. Somit können Anforderungen an die Glasübergangstemperatur (Tg) realisiert werden.

Ebenfalls sind Mischungen der verschiedenen Harztypen miteinander möglich.

Definition Glasübergangstemperatur (TG)

Die Glasübergangstemperatur -auch TG genannt- zeigt an, bei welcher Temperatur die Harzmatrix vom glasartigen, spröden Zustand in den weichelastischen Zustand übergeht.

Die gängigsten Trägermaterialien sind

Papiere

Glasgewebe

Glasvliese

Als Rohstoffbasis zur Herstellung von Phenol- und Epoxidharz-Papierschichtpreßstoffen werden Baumwoll-Linters oder hochwertige Zellulose-Papiere eingesetzt. Hierbei kommt es besonders auf die elektrischen und mechanischen Eigenschaftswerte dieser Papiere an.

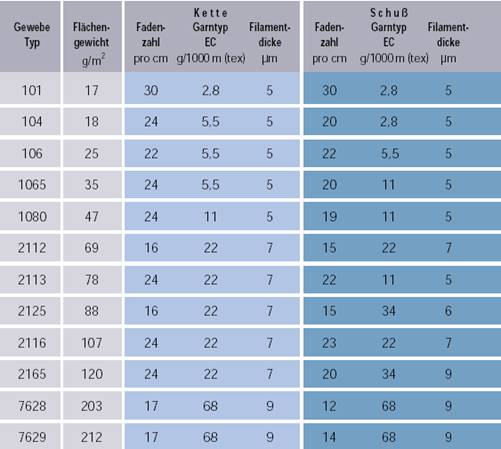

Glasgewebe dienen nicht nur als Trägerwerkstoff der Harzmatrix, sondern auch als mechanische Verstärkung. Die gebräuchlichste Glastype ist E-Glas (alkaliarmes Borsilikatglas), welches für die gängigen Laminattypen verwendet wird. Das Glas wird aus der Schmelze bei Temperaturen oberhalb 1200 °C über Platindüsen zu Filamenten gezogen. Die Filamente werden zu Fäden zusammengefasst und dabei mit einer Schutzdrehung versehen, die die Stabilität des Fadens verbessert. Weiterhin wird eine Schlichte eingesetzt, um das Garn bei mechanischer Beanspruchung vor Beschädigung zu schützen. Die Glasgewebehersteller fertigen aus den Glasgarnen die entsprechenden Gewebe. Bewährt hat sich dabei die sogenannte Leinenbindung (Leinwandbindung) mit unter- und übereinanderliegenden Kett- und Schußfäden im Verhältnis 1:1 . Diese Webart sorgt für gute Dimensionsstabilität im Laminat.

Abbildung : Glasgewebekonstruktion und -typen

Nach dem Webprozeß wird die für das Weben erforderliche Schlichte entfernt. Dies kann durch Auswaschen oder auch durch Hitzeeinwirkung erfolgen. Um eine optimale Haftung zwischen Glasfaser und Harz zu erreichen, wird das Gewebe abschließend vom Gewebehersteller mit einem Haftvermittler (Finish) versehen.

Die Glasgewebe werden charakterisiert durch

Fadenzahl pro cm in Kett- u. Schußrichtung

Dicke in mm

Flächengewicht in g/cm²

Glasvliese sind anisotrope Flächengebilde, die durch Ablegung der Glasfäden direkt unter der Spinnwanne erzeugt werden. Ein stabiles Gebilde wird mittels eines Binders erzeugt.

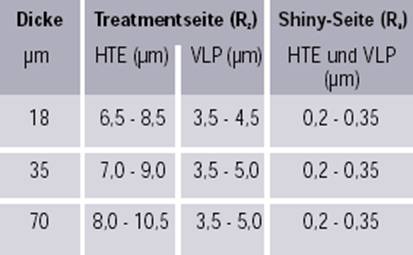

3.1.3 Kupferfolien

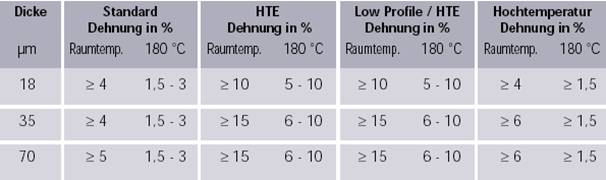

Neben der reinen Funktion als elektrisch leitende Verbindung müssen Kupferfolien heute weitere Anforderungen erfüllen. So erfordert die fortschreitende Miniaturisierung eine Reduzierung der Leiterbahnbreiten. Eine ausreichende Bruchdehnung ist besonders bei höherlagigen Multilayern gefordert, um dem „foil-cracking“-Effekt unter thermischer Belastung vorzubeugen.

Zum Einsatz kommen elektrolytisch abgeschiedene (Electrodeposited = ED) Kupferfolien. Für die Qualität dieser Kupferfolien sind folgende Eigenschaften von Bedeutung:

Reinheitsgrad

Elektrischer Widerstand

Zugfestigkeit

Bruchdehnung

Oberflächenbeschaffenheit

Treatmentprofil

Porosität

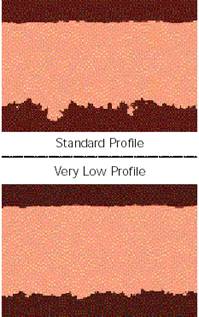

Die Kupferfolie

besteht aus einer glänzenden (Shiny-Seite) und einer speziell strukturierten

Seite (Treatment-Seite). Die Treatment-Seite erzielt durch ihre besonders

präparierte Oberflächenrauhigkeit eine optimale Haftfestigkeit zum Laminat

Die Kupferfolie

besteht aus einer glänzenden (Shiny-Seite) und einer speziell strukturierten

Seite (Treatment-Seite). Die Treatment-Seite erzielt durch ihre besonders

präparierte Oberflächenrauhigkeit eine optimale Haftfestigkeit zum Laminat

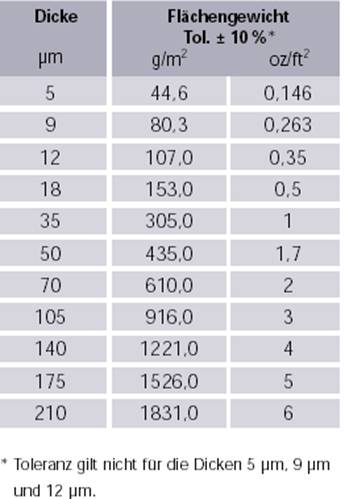

Dicken elektrolytisch abgeschiedener Kupferfolien mit Treatment:

300 µm; 400 µm

Abbildung : Gängige Kupferfolien

Spezielle Kupferfolien

Ultradünne Kupferfolien

5/70 µm und 9/70 µm

Diese Kupferfolien eignen sich besonders bei Feinstleiterstrukturen. Die 70 µm dicke Trägerfolie wird erst nach dem Bohren entfernt.

HTE-Kupferfolien zeichnen sich durch hohe Bruchdehnungswerte bei erhöhter Temperatur aus. Hiermit wird die Gefahr von Leiterbahn-Hülsenabrissen (foil-cracking) reduziert.

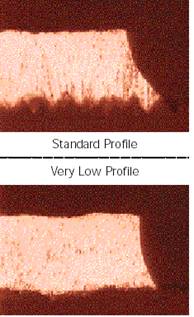

Neben der erhöhten Bruchdehnung sind hier die Treatmentspitzen weniger stark ausgebildet und somit weniger stark im Harz eingebettet. Die

Nutzung erfolgt bei der Herstellung von impedanzkontrollierten Schaltungen.

Abbildung : Treatmentoberfläche im Vergleich; Profilvergleich

Abbildung : Kupferfolienprofile

Dieser Folientyp wird eingesetzt für die Verpressung mit sogenannten High-Performance-Harzsystemen.

Die Vorbehandlung der Kupferoberfläche, d.h. das Oxidieren der Innenlagen wird überflüssig. Die Haftung zur Harzmatrix wird durch die auf der „Shiny-Seite“ vorhandenen Treatment-Struktur erreicht.

Kupferfolien mit hoher Duktilität (HD)

Diese Folien sind besonders für den Einsatz in Flex- und Starr-Flex-Schaltungen geeignet.

Die Kupferbleche (typische Dicke: 400 µm) werden bevorzugt in der KFZ-Leistungselektronik eingesetzt und erhalten vor dem Laminieren eine spezielle Oberflächenbehandlung zur Erhöhung der Haftfestigkeit.

Die Passivierung soll die Oxidation der Oberfläche verhindern und muß vor der Verarbeitung chemisch oder mechanisch entfernt werden.

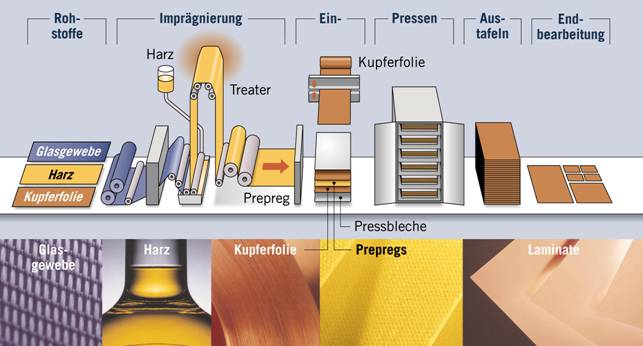

3.2 Herstellungsprozeß

Der Fertigungsablauf zur Herstellung von Basismaterial wird durch folgende Produktionsschritte beschrieben:

Lackfertigung

Imprägnieren

Vorlegen

Pressen

Besäumen

Kontrolle

Abbildung : Fertigung von Basismaterial

Lackfertigung

Die Harze, Härter, Additive und Lösungsmittel (je nach Qualität 4 - 15 Komponenten) werden volumetrisch oder gravimetrisch in die Mischbehälter dosiert und intensiv mittels Rührwerken gemischt.

Imprägnieren

Der Träger, d.h. die Papier- oder Glasgewebebahnen, werden in horizontalen oder vertikalen Treatern mit der Lackformulierung imprägniert. Die Imprägniergeschwindigkeit liegt, je nach Qualität, zwischen 4 und 20 m/min.

Unmittelbar nach der Imprägnierung durchläuft der Trägerstoff dann einen Trockenkanal. Während des Durchlaufes durch den Trockenkanal werden die Bahnen so weit getrocknet, daß sich das imprägnierte Material ohne zu Verkleben aufwickeln und schneiden läßt. Bei diesem Prozeß werden nicht nur die für die Imprägnierung benötigten Lösungsmittel

abgedampft, sondern in dem Trockenkanal wird auch durch entsprechend gesteuerte Zufuhr von Wärme der für die Weiterverarbeitung des imprägnierten Materials (Prepreg) notwendige, jeweils spezifische Kondensations- bzw Polymerisationsgrad des Harzes eingestellt. Dieser Harzzustand wird im allgemeinen als B-Zustand bezeichnet (wobei das Harz noch nicht voll ausgehärtet ist).

Während der Lackierung werden in regelmäßigen Abständen folgende Messungen an dem Prepreg durchgeführt

Harzauftrag (Flächengewicht)

Fließverhalten (Rheologie)

Gelzeit

Substanzverlust

Die in den erforderlichen Formaten zugeschnittenen Papier- bzw. Gewebe-Prepregs werden entsprechend der geforderten Basismaterialdicke zusammengelegt. Die Bogenzahl wird jeweils durch Nachwiegen überprüft. Anschließend werden die Prepregpakete mit der Kupferfolie, der Trennfolie (gilt für einseitig kaschiertes Material) und den Preßblechen zu Paketen zusammengelegt.

Anschließend erfolgt das Weiterverarbeiten der vorgelegten Pakete in Mehretagenpressen. Die Preßbedingungen liegen entsprechend dem vorgegebenen Produkt und der Materialstärke bei Temperaturen von 150 - 180 °C und Preßdrücken von 20 - 100 bar.

Das Prepregharz erweicht während des Preßvorgangs bei steigender Temperatur, wobei unter dem Preßdruck eine vollständige, nicht mehr reversible Aushärtung der Harze erfolgt. Das Harz befindet sich nun im sogenannten C-Zustand, dem ausge-härteten Zustand. Von dem Grad der Aushärtung nach dem Pressen hängen die Eigenschaften des Basismaterials wesentlich ab.

Nach Ablauf des Aushärtungsprozesses werden die Etagenpressen definiert gekühlt.

Besäumen

Die fertigen Laminattafeln werden, nachdem sie von den Preßblechen getrennt worden sind, mittels Stanze, Rollenschere oder Säge besäumt.

Kontrolle

Jede Preßcharge wird einer Endprüfung unterzogen und nach Gutbefund die Freigabe erteilt.

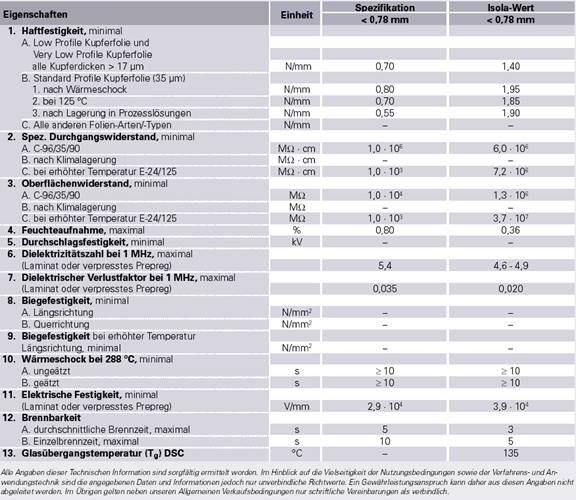

4. Basismaterialeigenschaften

Kupferhaftfestigkeit

Isoliereigenschaften

Feuchteaufnahme

Hochspannungsfestigkeit

Dielektrische Eigenschaften

Lötbadbeständigkeit

Brennbarkeit

Wölbung und Verwindung

Dimensionsstabilität

Glasübergangstemperatur

Ausdehnungskoeffizient

Abbildung : Basismaterialeigenschaften am Beispiel DE 104ML

4.1 Auswahlkriterien

Die Auswahlkriterien für Basismaterial sind:

Materialtyp

Spezifikation

vorgeschriebener Lieferant

Preis

Verfügbarkeit

Qualität

Kundendienst

Produktpalette

Maschinenequipment

Qualitative und quantitative Möglichkeiten

Know how

Lieferformen

Lieferbar sind einseitig und beidseitig kupferkaschierte Laminate mit allen o. g. Kupferfolien-Qualitäten und -Dicken.

Tafelformate

1165 mm x 1070 mm Euro-Format

1225 mm x 1070 mm Uni-Format

1225 mm x 925 mm US-Format

1285 mm x 1070 mm Italo-Format

Weiterhin existieren noch herstellerspezifische Sondergrößen.

Tafeldicken

Starres Material (Rigid) wird üblicherweise für ein- und doppelseitige Materialien in den Dicken 0,5 mm bis 3,2 mm gefertigt.

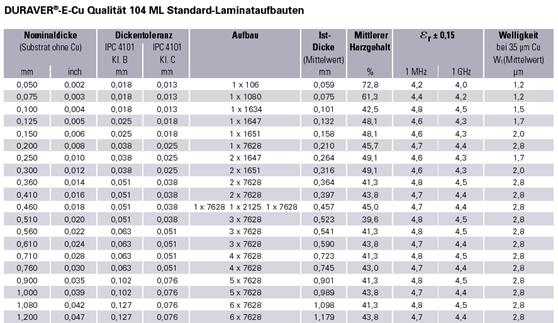

Laminate für Multilyer werden in Dicken von 0,050 mm bis 1,2 mm gefertigt. Hierbei wird bei der Dickenangabe nur die Dicke des Isolierstoffes (ohne Kupferkaschierung) gemessen.

Kennzeichnung

Isola Basismaterialien für ein- und doppelseitig gedruckte Schaltungen sind mit unserem Herstellerkennzeichen i (Logo) versehen. Hierbei verläuft das i parallel zur Kettrichtung.

4.2 Anwendungsgebiete

Typische Dicken: Typische Kupferkaschierungen:

1,2 mm 17,5 µm (0,5 oz.)

1,5 mm 35 µm (1 oz.)

1,6 mm

1,55 mm

einseitige Leiterplatten

überwiegend Papierlaminate für die „Print and Etch-Technik“

Rundfunk- und Fernsehtechnik

Audio- und Videotechnik

Nachrichtentechnik

Haushaltsgeräte

Elektrowerkzeuge

doppelseitige Leiterplatten

überwiegend Epoxylaminate

Automobilindustrie

Computer

Steuerungen

Telekommunikation

Spezielle Anwendungen

-> Siehe neue Basismaterialien

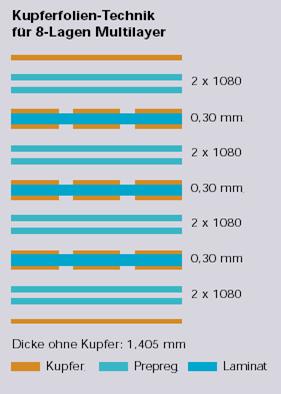

5. Basismaterial für Multilayer

5.1 Innenlagen

Die große Verbreitung der Multilayer-Technik erfordert viele Varianten mit verschiedenen Schwerpunkten, sowohl in Bezug auf Technologie, Qualität oder Kosten. Um optimale Ergebnisse zu gewährleisten, ist die genaue Kenntnis aller Möglichkeiten und die enge Zusammenarbeit aller Beteiligten notwendig.

Dünnlaminate (Innenlagen, Cores) und Prepregs spielen dabei eine zentrale Rolle. Der Anwendungsbereich von Dünnlaminaten auf Basis von Epoxidharz-Glashartgewebe umfaßt das gesamte Spektrum: vom kostengünstigen 4-Lagen-Multilayer bis zu komplexen 20- und höherlagigen Ausführungen.

Soweit Lieferspezifikationen keine anderen Laminatkonstruktionen vorschreiben, wird die Wahl auf den jeweils kostengünstigsten Lagenaufbau fallen.

Abbildung : Isola-Standardaufbauten für Innenlagen

Lieferformen

Tafeln in den o. g. Fabrikationsgrößen sowie Zuschnitte hieraus.

Verarbeitungs- und Materialkriterien

Kette und Schuß müssen bei der Innenlage und den Prepregs übereinstimmen

Materialien unterschiedlicher Hersteller sollen möglichst nicht gemischt werden

Dimensionsstabilität

Unter der Dimensionsstabilität versteht man die irreversible Längenänderung in Kett- und Schußrichtung unter Temperatur- und Feuchtigkeitseinfluß. Meist ist die Dimensionänderung eine Schrumpfung. Man ist bestrebt die Dimensionsänderung möglichst gering zu halten. Einfluß haben Leiterplattenprozesse wie:

Atzen

Tempern

HAL (Hot Air Leveling)

Preßprozeß

Diese Maßänderung muß bei Foto und Registrierprozessen (z.B. Belichten, Bohren) kompensiert werden.

|

no. of |

Core - thickness |

scale - factor |

direction of compensation | |||||||

|

layer |

(mm) | |||||||||

|

warp | ||||||||||

|

weft | ||||||||||

|

warp | ||||||||||

|

weft | ||||||||||

|

warp | ||||||||||

|

weft | ||||||||||

|

warp | ||||||||||

|

weft | ||||||||||

|

- 1,20 |

warp | |||||||||

|

weft | ||||||||||

Abbildung : Beispiel für Kompensationsvorgaben; 4 Lagen ML

Weitere Verarbeitungs- und Materialkriterien sind:

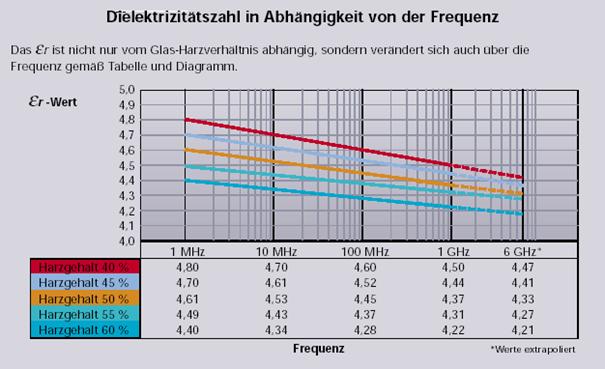

Dielektrizitätskonstante

Impedanz

Verlustfaktor

Abbildung : Dielektrizitätszahl in Abhängigkeit der Frequenz DE104ML

5.2 Prepregs

Wie bereits erwähnt versteht man unter dem Begriff Prepreg ein mit einem Harz imprägniertes Material (preimpregnated material), welches sich im sogenannten B-Zustand befindet. Im nächsten Verarbeitungsschritt schmilzt das Harz unter Druck- und Temperaturbeaufschlagung auf und geht in den sogenannten C-Zustand über.

Die Herstellung erfolgt auf modernen, mit Strahlungswärme ausgestatteten Imprägnieranlagen. Nur dieses Verfahren garantiert, daß die Prepregwerte über die gesamte Gewebebahnbreite in engen Grenzen gehalten werden. Der Harzauftrag wird online gemessen und geregelt.

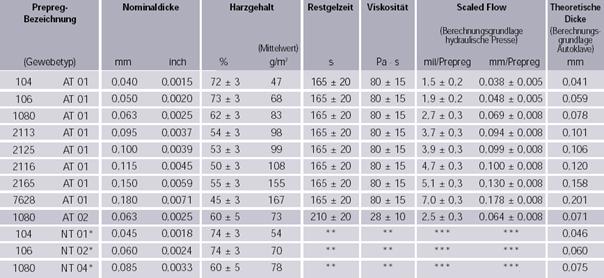

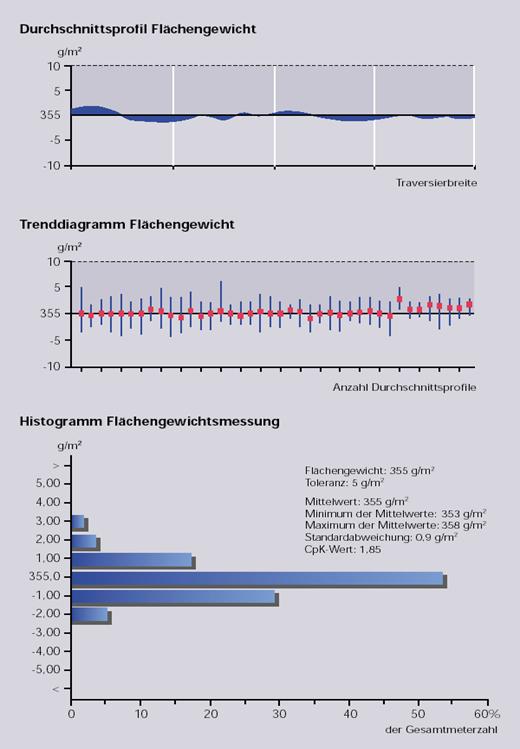

Die Prepregs werden charakterisiert durch:

Harzgehalt

Gelzeit

Gelzeit

Schmelzviskosität

Abbildung : Isola Prepregs für Multilayer DE104ML

Harzgehalt

Die Messgröße ist das Flächengewicht. Hieraus wird der Harzgehalt bzw. der Glasgehalt ermittelt. Sowohl die Enddicke als auch die elektrischen Eigenschaften eines Laminates werden im wesentlichen durch das Harz-Glas-Verhältnis bestimmt. Um eine gleichbleibende Qualität zu garantieren, wird der Harzgehalt beim Imprägnieren kontinuierlich gemessen und geregelt. Hierbei wird als Online-Messung das Durchschnittsprofil des Flächengewichtes über die Prepregbreite aufgenommen.

Abbildung : Lackier-/Glasgewebegewicht

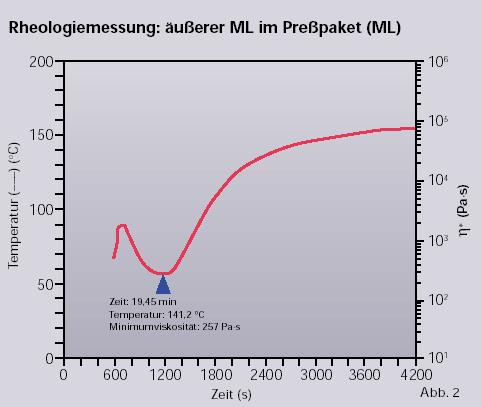

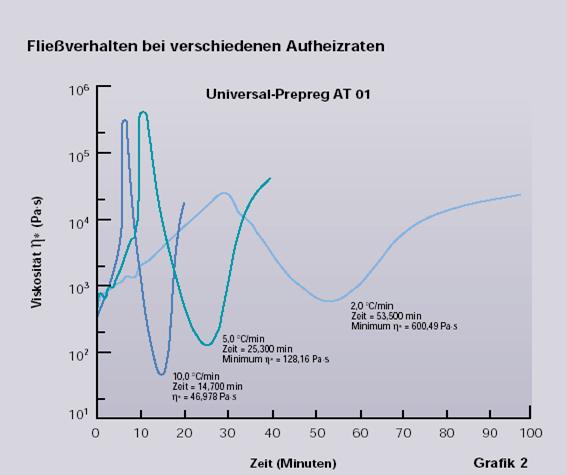

Schmelzviskosität (Rheologieverhalten):

Die Rheologie kennzeichnet das Fließverhalten eines Prepregs während der Verpressung. Die Rheologiemeßtechnik ist eine dynamische, d.h. dem Preßprozeß angepaßte Messung des Prepregfließverhaltens über ein vorgegebenes Zeit- und Tem-

peraturspektrum. Sie zeigt in ihrer Auswertung das gesamte Fließverhalten des Prepregs unter Temperatur- und Scher- (Druck-)beanspruchung.

Im Minimumbereich der Rheologiekurven -auch Verarbeitungsfenster genannt- wird mit Unterstützung des anstehenden Drucks das Verfüllen des Layouts auf den Innenlagen mit dem Harz gewährleistet. Das Niveau der Minimumviskosität, d.h. der Grad der Harzverflüssigung, wird im wesentlichen durch zwei Parameter gekennzeichnet

die Grundviskositätseinstellung des Prepregharzes nach dem Imprägnieren (auch B-Stage genannt)

die Aufheizrate im Multilayer-Preßpaket

Abbildung : Viskositätsverlauf Universal-Prepreg 7628 AT 01

Prepregs sind sowohl als Rollenware und in Bögen/ Zuschnitten lieferbar.

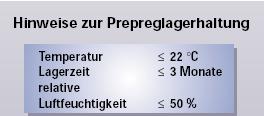

Voraussetzung für die einwandfreie Verarbeitbarkeit sind sachgemäße Behandlung und Lagerung der Prepregs. Isola-Prepregs werden unmittelbar vor dem Versand gemäß der Lieferspezifikation geprüft.

Abbildung : Prepreglagerung / Parameter

Weitere Serviceleistungen

Lochung entsprechend Vorgabe

Verpackung in Vakuumbeuteln. Hiermit erübrigen sich Versteifungsunterlagen. Es kommt zu keinen Qualitätseinbußen durch die jeweiligen Klimata. Die Haltbarkeit verlängert sich bei Lagerung im Kühlraum.

5.3 Verfahrensablauf zur Herstellung von Multilayern

Im Allgemeinen werden die erforderlichen Arbeitsschritte jedoch in nachstehender Reihenfolge liegen:

Zuschneiden der Fertigungsnutzen (Innenlagen, Außenlagen oder Kupferfolie, Prepregs)

Innenlagen:

Lochen der Aufnahmelöcher

Reinigen (mechanisch, chemisch)

Fotoprozeß (Layout aufbringen)

Atzen

Prüfen (elektrisch, automatisch-optisch , visuell)

Oxidieren

Trocknen bei 120 °C / 30 min

Vorlegen des Preßpaketes

Verpressen

Bohren

Lochwandreinigung

anschl. erfolgt der Verfahrensablauf für durchmetallisierte Leiterplatten

Das Fließverhalten (Rheologie) und die Polymerisation der für die Multilayerverklebung eingesetzten Prepregs wird durch folgende Parameter maßgeblich beeinflußt:

Art der Prepregs : Gewebetyp

Harzgehalt

Art des Multilayers: Format

Konstruktion

Layout

Preßpaket: Werkzeug

Polsterung

Trennbleche

Preßpakethöhe

Preßparameter: Temperaturprofil

Druckprofil

Vakuumunterstützung

Abbildung 18: Fließverhalten bei verschiedenen Aufheizraten

Abbildung : Standard Multilayer-Aufbauten

6. Verarbeitung von Basismaterial

Die Tafeln sollen auf planen Paletten oder anderen planen Unterlagen gelagert werden, um Durchbiegungen zu vermeiden. Werden die Tafeln hochkant gelagert, kann eine Verformung des Materials auftreten.

Ebenso ist das Stapeln mehrerer Paletten zu vermeiden.

Die Lagerräume sollen eine Temperatur von 20-30 °C und eine Luftfeuchtigkeit von 40-65 % haben.

Das Aufteilen der Tafeln in Zuschnitte geschieht in der Regel durch Sägen. Beim Aufstellen des Schneidplanes muß berücksichtigt werden, daß die Laminate in Längs- und Querrichtung unterschiedliche Eigenschaftswerte in Bezug auf

Biegefestigkeit

Thermische Ausdehnung

Schrumpfung

Stanzverhalten

aufweisen.

Der Grund hierfür ist die maschinenbedingte Vorzugsrichtung der Papierfasern in Längsrichtung (Anisotropie) bzw . die Kett- und Schußrichtung der Glasgewebe.

Die Kennzeichnung der Faservorzugsrichtung sieht bei Isola-Laminaten wie folgt aus:

FR-3 i i i

CEM-1, FR-4

i i i

![]()

Laufrichtung der Imprägnieranlage entspricht Kettrichtung bei Glasgeweben bzw. y-Richtung

Betrachtet man das Standard-FR-4-Material, so hat in diesem Segment eine permanente Produktverbesserung bzw. Weiterentwicklung stattgefunden. Die mechanischen und thermischen Werte, aber auch die Dimensionsstabilität und Oberflächengüte müssen den gewachsenen Einsatzgebieten Rechnung tragen. Isola-Basismaterial erfährt eine ständige Weiterentwicklung und wird diesen Anforderungen gerecht.

Abbildung : Aktuelles Produktportfolio Europa

Qualitäten

Typ FR-4

DURAVER-E-Cu Qualität 104 Standardqualität

Glasgewebe- Epoxidharz

DURAVER-E-Cu Qualität 104 KF erhöhte Kriechstromfestigkeit

DURAVER-E-Cu Qualität 104 TS höhere Wärmestabilität

Halogenfreies Basismaterial

Der Markt fordert von Basismaterialien, daß sie die Brennbarkeitsklasse V-0 gemäß UL 94 erfüllen. Dazu ist es notwendig, die Harzmatrix eines Basismaterials mit entsprechenden Flammschutzmitteln zu modifizieren.

Flammschutzmittel kommen größtenteils in Form von Reaktivkomponenten zum Einsatz. Hierzu gehört das bereits erwähnte Tetrabrombisphenol A (TBBA).

Aufgrund neuer Vorschriften und Recycling-Strategien werden die Anforderungen hinsichtlich der Umweltverträglichkeit von Basismaterialien zunehmend größer. Es stellt sich die Frage, ob Basiamaterial mit halogenfreien Flammschutzmitteln ausgerüstet werden können. Als Alternative zu den genannnten Halogenverbindungen eignen sich im wesentlichen Stickstoff- und Phosphorverbindungen. Auf dieser Basis hat Isola Basismaterialien entwickelt die absolut halogen- und antimonfrei sind und die Anforderungen an die Brennbarkeitsklasse V-0 gemäß UL 94 erfüllen

Typ FR-4 DURAVER-E-Cu Qualität 156 TG: 150 °C

Hoch-TG-Epoxy Basismaterial

Bei Anwendungen mit dynamischer Beanspruchung bei erhöhten Temperaturen ist eine erhöhte der Glasübergangstemperatur (TG) besonders wichtig. Des weiteren kann der TG ein Indikator für Feuchteaufnahme sein und sie korreliert mit dem thermischen Ausdehnungskoeffizient in z-Richtung.

Meßmethoden

Differential Scanning Calorimetry (DSC)

Thermisch Mechanische Analyse (TMA)

Dynamisch Thermisch Mechanische Analyse (DTMA)

Abbildung : Eigenschaften / Einflußfaktoren

Abbildung : Ausdehnungskoeffizienten verschiedener BM

Abbildung : T-260 verschiedener BM

Abbildung : T-260 verschiedener BM

Eine thermische Beständigkeit von Laminaten kann aus dem TG nicht abgelesen werden. Die Messung des Masseverlustes nach einer Stunde bei 260 °C oder der „Time to Delamination“ bei 260 °C (T-260) läßt eine sehr gute Klassifizierung der Materialien zu.

Qualitäten

Typ FR-4: DURAVER-E-Cu Qualität 114 TG: > 150 °C

Typ FR-4: DURAVER-E-Cu Qualität 117 TG: > 160 °C

Typ FR-4: IS410 TG: > 160 °C

Typ FR-4: IS420 TG: > 160 °C

Typ FR-4: IS450 TG: > 160 °C

Basismaterial für Micro-Via

Die zunehmende Komplexität integrierter Schaltkreise und neue Packungsformen, wie Ball Grid Arrays (BGA), Chip Size Package (CSP) und Flip Chip tragen in erheblichem Maße zur Miniaturisierung bei und treiben die Entwicklung von Leiterplatten mit hoher Integrationsdichte (High Density Interconnection – HDI) voran.

Die wichtigsten Konstruktionsmerkmale einer Leiterplatte zur Realisierung hoher Integrationsdichten sind

Die Reduzierung der Lochdurchmesser

Die Reduzierung der Leiterbahnbreite bzw. des Leiterbahnabstands

Die Erhöhung der Lagenzahl

Der Verzicht auf überflüssige Lagenanbindung und Nutzung von nicht benötigten Lochbereichen für das Leiterbild durch Einsatz blind/buried vias.

Heute können Löcher mit einem Durchmesser von 100 µm hergestellt werden. Diese sogenannten Micro-Vias gelten als Basis der High Density Interconnection unter der

eine Struktur mit Leiterbahnbreiten/ -abständen von < 150 µm und/oder die Nutzung von blind/buried vias verstanden wird.

Qualitäten

DURAMID-E-Cu Qualität 115 Aramidvlies mit Epoxid-Harz

Prepreg Dünne Glasgewebekonstruktionen

Hochfrequenz Basismaterial

Isola-Bsismaterialien für Hoch-Frequenz-Anwendungen zeichnen sich insbesondere dadurch aus, daß sie einen sehr niedrigen Verlustfaktor und eine niedrige Dielektrizitätszahl besitzen, die weitestgehend temperatur- und frequenzunabhängig sind. Weiterhin ist ein hoher TG, sehr gute Wärmebeständigkeit und eine sehr geringe Wasseraufnahme vorhanden.

Qualitäten

G200 Glasgewebe mit Bismalein-Triazinharz

IS620 Glasgewebe mit mod. Bismalein-Triazinharz

FR408 Glasgewebe mit mod. Epoxidharz

P97 / P27 Glasgewebe mit Polyimidharz

IS640 Glasgewebe mit mod. Bismalein-Triazinharz

Beispiele für Anwendungen

IS410, Hoch TG Basismaterialvergleich

IS420, Zyklenbeständigkeit, Automotive Anwendungen

IS620, 10 GHz und > 10 GHz Anwendungen

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 6721

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2025 . All rights reserved