| CATEGORII DOCUMENTE |

| Agricultura | Asigurari | Comert | Confectii | Contabilitate | Contracte | Economie |

| Transporturi | Turism | Zootehnie |

1. Necesitatea asigurarii calitatii

Standardul ISO 9000:2000 defineste asigurarea calitatii ca fiind acea parte a managementului calitatii concentrata pe furnizarea increderii ca cerintele referitoare la calitate vor fi indeplinite.

In ultimul deceniu asistam, la scara mondiala la o crestere spectaculoasa a interesului si activitatilor legate de problematica calitatii in general si de asigurarea certificarea si managementul calitatii in particular.

Conform Cartei Europene a Calitatii, calitatea a devenit cheia competitivitatii. Societatea actuala a trecut de la o era a cantitatii la una a calitatii. Aceasta trecere s-a facut datorita urmatoarelor motive principale:

- oferta de produse/servicii este mult mai mare decat cererea;

- s-a inregistrat o crestere considerabila a volumului informatiei necesare producatorului pentru conducerea proceselor tehnologice de fabricatie din ce in ce mai complexe;

- se trece de la practica industriala la cultura tehnica.

In aceste conditii, conform evolutiei conceptului calitate in timp (cap. 1, pct. 1.) si a rolului ei in economia contemporana (cap. 1, pct. 1.6.) s-a trecut de la etapa controlului calitatii la aceea a asigurarii calitatii, etapa intermediara spre cea a managementului calitatii totale.

Aceasta a insemnat ca organizatiile producatoare au simtit nevoia introducerii unui ansamblu de masuri preventive cu scopul garantarii ca performantele produselor realizate satisfac la un cost minim necesitatile beneficiarului. Aceste masuri s-au introdus la scara intregii unitati a tuturor activitatilor ce participa la realizarea produsului (fig. 1.3.).

Asigurarea interna a calitatii

Pentru ca o organizatie sa-si realizeze obiectivele propuse in domeniul calitatii este necesar sa-si dezvolte si implementeze un sistem de management al calitatii structurat si adaptat tipului specific de activitate si proceselor pe care le realizeaza tinand seama si de considerentele referitoare la beneficii, costuri si riscuri.

Sistemul de management al calitatii implica toate etapele ciclului vietii unui produs si al proceselor incepand cu identificarea nevoilor pietei pana la satisfacerea finala a cerintelor, etape ce se regasesc in conceptele de bucla si spirala a calitatii (cap. 1, pct. 1.5.).

Un model de asigurare interna a calitatii este dat in standardul ISO 9004:2000 care furnizeaza, pe baza celor opt principii de management al calitatii (cap. 5., pct. 5.), indrumari pentru imbunatatirea performantei organizatiei si cresterea satisfactiei atat a clientilor cat si a altor parti interesate.

1. Sistemul de management al calitatii - SMQ

Se numeste sistem de management al calitatii, sistemul de management prin care se orienteaza si se controleaza o organizatie in ceea ce priveste calitatea.

Adoptarea unui sistem de management al calitatii ar trebui sa fie o decizie strategica a organizatiei. Proiectarea si implementarea unui SMQ al unei organizatii sunt influentate de anumite necesitati de obiective specifice, de produsele pe care le furnizeaza, de procesele utilizate si de marimea si de structura organizatiei.

Un SMQ poate asigura cadrul pentru imbunatatirea continua a calitatii pentru a mari probabilitatea cresterii satisfactiei clientului. El furnizeaza increderea organizatiei si clientilor sai ca este capabil sa furnizeze consecvent produse ce indeplinesc toate cerintele.

Dezvoltarea si implementarea SMQ consta in urmatoarele etape:

a) Determinarea nevoilor si asteptarilor clientilor.

b) Stabilirea politicii calitatii si a obiectivelor calitatii organizatiei.

c) Determinarea proceselor si responsabilitatilor necesare pentru atingerea obiectivelor calitatii.

d) Stabilirea metodelor pentru masurarea eficacitatii si eficientei fiecarui proces.

e) Determinarea si asigurarea resurselor necesare pentru atingerea obiectivelor calitatii.

f) Determinarea modalitatii de prevenire a neconformitatilor si eliminarea cauzelor acestora.

g) Stabilirea si aplicarea unui proces pentru imbunatatirea continua a unui proces.

Pentru ca o organizatie sa functioneze eficace ea trebuie sa identifice si sa conduca numeroase procese intercorelate. Aplicarea unui sistem de procese in cadrul unei organizatii impreuna cu identificarea si interactiunile acestor procese si conducerea lor este considerata abordare bazata pe proces.

Un avantaj al abordarii bazate pe proces este controlul pe care acesta il asigura pe parcursul derularii atat asupra legaturii dintre procesele individuale si sistemul de procese cat si asupra combinarii si interactiunii lor. O astfel de abordare utilizata in cadrul unui SMQ aduce urmatoarele avantaje:

1. Intelegerea si satisfacerea cerintelor

Considerarea proceselor in functie de valoarea adaugata

3. Obtinerea de rezultate in ceea ce priveste performanta si eficacitatea procesului

4. Imbunatatirea continua a proceselor pe baza masurarilor obiective.

3. Asigurarea externa a calitatii

3.1. Familia de standarde ISO 9000

Familia de standarde ISO 9000 cuprinde un ansamblu complet de concepte si directive generale aplicabile in conducerea calitatii cu mai multe modele referitoare la conditiile de asigurare a calitatii.

3.1.1. Istoric si importanta

In lumea afacerilor de azi si nu numai cuvantul calitate este asociat cerintelor din standardul ISO 9000, care adesea sunt citate si utilizate in mod gresit. Pentru a intelege ce este ISO 9000, de ce este atat de important si cum s-a ajuns la forma sa actuala trebuie cunoscute principalele etape ale aparitiei si evolutiei sale in timp [24].

Intre anii 1950-1960 Ministerul Apararii din Marea Britanie a avut mari probleme legate de defectarea echipamentelor livrate de fabricati-furnizori. Fiind vorba de apararea nationala, de sanatate si siguranta militara era necesar ca echipamentele sa aiba o fiabilitate cat mai mare. De aceea M.Ap. a introdus o serie de proceduri de calitate cu obligativitatea documentarii si implementarii lor de care proiectantii, producatorii si furnizorii de echipamente militare cunoscute sub denumirea de Standardele Apararii. Organizatia Tratatului Atlanticului de Nord (NATO) sub influenta americana a produs si ea o serie de proceduri de asigurare a calitatii cunoscute drept Publicatii de asigurare a calitatii ale aliatilor din NATO (AQAP) in care au fost incluse si Standardele Apararii din Marea Britanie in 1970. Despre avantajele respectarii standardelor AQAP au fost instiintati furnizorii M.Ap. din intreaga lume. Firmele si contractantii civili au inteles necesitatea introducerii sistemelor calitatii si a unui standard prin care furnizorii ar fi putut fi contactati. Aceasta a facut ca Institutul Britanic de Standardizare sa lanseze in 1979 standardul BS 5750 ca o masura de cunoastere a sistemelor calitatii pentru industrii neasociate cu furnizarea echipamentelor de aparare. Acest standard s-a bazat foarte mult pe AQAP. Principala diferenta pentru furnizorii care foloseau sistemele calitatii acreditate a fost aceea ca M.Ap. evalua el insusi furnizorii sai dupa AQAP in timp ce firmele doritoare sa fie acreditate conform BS 5750 au fost nevoite sa-si evalueze sistemele calitatii pe propria lor cheltuiala apeland la organisme independente de acreditare. Datorita cererii la nivel international, in 1987 a fost elaborat standardul international pentru sistemele calitatii ISO 9000.

ISO a fost fondata in 1947 ca o agentie a natiunilor unite (uniune alcatuita din reprezentanti a peste 90 de tari).

Standardele ISO prezinta importanta prin recunoasterea lor in prezent de catre toate marile agentii astfel incat echipamentele, modulele si componentele pot fi proiectate si construite incat sa fie acceptate si compatibile in toate tarile membre. Setul ISO 9000 e bazat pe BS 5750 si a fost acceptat ca standard mondial unanim recunoscut pentru sistemele calitatii.

Standardele din seria ISO 9000 sunt deosebit de dinamice, ele fiind imbunatatite in mai multe randuri prin revizii succesive.

Astfel, obiectivul reviziei Faza 1 (1991-1992) a fost acela de a corecta erorile detectate in practica utilizarii acestor normative, de a aduce clarificarile necesare si de a ameliora unele elemente pentru o mai buna satisfacere a necesitatilor utilizatorilor. In plus, s-a avut in vedere ca aceasta revizie sa nu modifice radical structura standardelor existente, deoarece ele au fost adoptate ca standarde nationale de majoritatea tarilor membre ISO, ca si de unele organisme regionale.

Revizia Faza 2 a standardelor ISO 9001, 9002, 9003 si 9004 a debutat in mai 1993, avand ca obiectiv atragerea/ atingerea obiectivelor definite prin raportul "Viziunea 2000". Caietul de sarcini al reviziei numite Faza 2 a normativelor ISO 9001 - 9004 a fost completat in septembrie 1993 si a fost finalizat si aprobat in aprilie 1994.

In sfarsit, noile standarde din seria ISO 9000:2000 sunt considerate de catre majoritatea specialistilor drept acelea care au produs o adevarata "revolutie" in domeniu. Prin restructurarile facute s-a reusit elaborarea unor normative mai generale si mai bine structurate, dar totodata mai usor aplicabile - atat pentru sistemele materiale, cat si pentru software sau servicii, mai dinamice si orientate spre imbunatatirea continua, orientate cu consecventa spre procese, focalizate spre satisfacerea clientilor s.a.

In perspectiva, standardele ISO 9002-1994 si ISO 9001-1994 vor fi retrase, desi unele dintre prevederile acestora au fost incorporate in noul standard international ISO 9001: 2000.

3.1. Domenii de aplicare

Seria de standarde ISO 9000 identifica elementele de baza al unui sistem de management al calitatii care poate fi utilizat de catre producatori, furnizori, distribuitori si utilizatori finali mai mari sau mai mici. Ele specifica procedurile acceptate pe plan international si criteriile cerute pentru a da asigurari ca produsele si serviciile satisfac cerintele clientului. Aceste elemente, proceduri si criterii pot fi aplicate oricaror firme indiferent de marimea lor. Seria ISO 9000 poate fi utilizata atat de producatori cat si distribuitori de bunuri sau furnizori de servicii pentru a-si stabili propriul sistem de management al calitatii. Ea poate fi utilizata si de clienti ca baza pentru evaluarea sistemului de management al calitatii al producatorului si de a vedea daca un distribuitor de bunuri sau un prestator de servicii, are capacitatea de a furniza produse sau servicii de calitate. Firmele pot fi evaluate dupa ISO 9000 de catre anumite organisme si, daca au fost gasite acceptabile au dreptul de a li se publica numele in registrele internationale de companii certificate pe linia calitatii.

Familia de standarde ISO 9000/2000 a fost elaborata pentru a ajuta organizatiile sa proiecteze, sa implementeze si sa conduca eficace sistemele de management al calitatii. Varianta actuala reprezinta cea de a treia editie a revizuirilor generale a acestei familii de standarde. Prin aceasta s-a redus numarul de standarde a seriei simplificandu-se alegerea si utilizarea acestora astfel:

* EN ISO 9000/2000 - Sisteme de management al calitatii. Principii fundamentale si vocabular - descrie notiunile fundamentale si terminologia pentru sistemul de management al calitatii SMQ.

* EN ISO 9001/2000 - Sistem de management al calitatii. Cerinte - specifica cerintele unui sistem de managementul calitatii pentru organizatiile ce trebuie sa demonstreze capabilitatea lor de a furniza produse care sa indeplineasca cerintele clientilor precum si cerintele de reglementare aplicabile cu scopul cresterii satisfactiei clientilor.

* EN ISO 9004/2000 - Sisteme de management al calitatii. Linii directoare pentru imbunatatirea performantei - furnizeaza pe baza celor opt principii de management al calitatii indrumari privind imbunatatirea performantei organizatiei si cresterea satisfactiei clientilor.

* EN ISO 19001/2000 - Linii directoare pentru auditarea sistemului de managementul calitatii si managementul mediului - se specifica indrumari referitoare la principalele fundamente ale auditului, la managementul programelor de audit, conducerea sistemului MC si al mediului precum si calificarea auditorului SMC si al mediului.

3. Model de asigurare externa a calitatii conform ISO 9001:2000

Standardul ISO 9001:2000 defineste un singur model de asigurare externa a calitatii.

Acest standard specifica cerintele referitoare la sistemul de management al calitatii in vederea demonstrarii de catre furnizor a aptitudinii sale privind asigurarea calitatii produselor si serviciilor oferite clientilor si in scopul evaluarii acestei aptitudini de catre partile interesate. El serveste ca referinta pentru certificarea sistemelor de management al calitatii constituind baza pentru recunoasterea reciproca a certificatelor pe plan international.

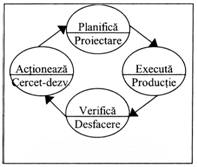

Elementele sistemului de management al calitatii sunt astfel structurate incat potrivit ciclului PDCA (Plan-Do-Check- Act) indica succesiunea fireasca a etapelor care trebuie parcurse pentru implementarea sistemului de management al calitatii si pentru mentinerea eficacitatii acestuia, prin imbunatatirea continua a tuturor proceselor pe care le implica un asemenea sistem.

PDCA (ciclul lui Deming) poate fi descris pe scurt astfel (fig. 1.) [20]:

- Planifica: stabileste obiectivele si procesele necesare obtinerii rezultatelor in concordanta cu cerintele clientului si cu politicile organizatiei.

- Efectueaza: implementeaza procesele.

- Verifica: monitorizeaza si masoara procesele si produsul fata de politicile, obiectivele si cerintele pentru produs si raporteaza rezultatele.

- Actioneaza: intreprinde actiuni pentru imbunatatirea continua a performantei proceselor.

Figura 1. Ciclul PDCA

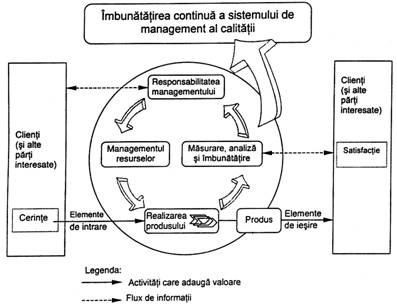

In acest scop elementele sistemului de management al calitatii sunt structurate pe patru domenii: (fig. ) [29].

managementul resurselor;

realizarea produsului;

masurare, analiza si imbunatatire.

Figura Modelul sistemului de management al calitatii bazat pe proces

Acest model pentru sistemul de management al calitatii are la baza abordarea bazata pe proces. El ilustreaza legaturile de proces descrise in detaliu in standard aratand rolul semnificativ pe care clientii il joaca in definirea cerintelor ca date de intrare. Monitorizarea satisfactiei clientului presupune evaluarea informatiilor referitoare la perceptia clientului asupra faptului ca organizatia a indeplinit cerintele sale.

4. Documentele sistemului de management al calitatii

Documentatia sistemului de management al calitatii are drept scop urmatoarele:

realizarea conformitatii cu cerintele clientului si imbunatatirea calitatii;

asigurarea instruirii adecvate;

asigurarea evidentei obiective;

evaluarea activitatii si continuitatii corespunzatoare a SMQ;

Intocmirea unei documentatii nu trebuie sa fie un scop in sine ci trebuie sa fie o activitate care adauga o valoare.

Figura. 3. Tipuri de documente utilizate in SMQ

Manualul calitatii - este un document ce furnizeaza informatii atat interne cat si externe despre SMQ.

Planul calitatii - este un document care descrie cum este aplicat SMQ la un produs specific, proiect sau contract.

Proceduri documentate - sunt documente ce furnizeaza informatii despre cum se efectueaza activitatile si consistenta proceselor.

Instructiuni de lucru - sunt documente ce stabilesc cerintele unei anumite activitati, specificatii, inregistrari, documente pe baza carora se tine o anumita evidenta a activitatii efectuate sau rezultatele obtinute.

Fiecare organizatie isi stabileste volumul documentatiei si suportul de organizare. Aceasta depinde de tipul si marimea organizatiei, de complexitatea si interactiunea proceselor si produselor, de cerintele clientului si nu in ultimul rand de abilitatea personalului.

4.1. Manualul calitatii

4. Proceduri functie de sistem

Procedurile functii de sistem se refera la activitatile de baza ale sistemului de management al calitatii fara a intra in detalii tehnice, acestea facand obiectul procedurilor/ instructiunilor de lucru.

Procedurile au un rol esential in identificarea si prezentarea activitatilor, a raspunderii si autoritatii privind calitatea.

Forma de prezentare, numarul si volumul acestora difera in functie de marimea organizatiei, specificul activitatii sale, domeniul de aplicare si structura prevazuta pentru manualul calitatii. Ele se formuleaza in termeni simpli, fara ambiguitati si se elaboreaza de catre compartimentele a caror activitate o descriu.

Continutul procedurilor trebuie sa fie precis si complet pentru a garanta repetabilitatea executarii activitatilor la care acestea se refera.

Procedurile servesc ca instrumente ale managementului calitatii. In situatia actuala a firmelor romanesti, existenta procedurilor este o conditie necesara pentru asigurarea unei discipline tehnologice si organizatorice.

4.3. Proceduri/instructiuni de lucru

Un sistem de management al calitatii este documentat si aplicat corespunzator atunci cand cuprinde toate procedurile/ instructiunile de lucru (operationale) prin care poate sa exercite un control adecvat si continuu asupra calitatii.

O procedura de lucru are urmatoarea structura generala:

domeniu de aplicare;

scop;

definitii si prescurtari;

documente de referinta;

descrierea procedurii;

responsabilitati;

inregistrari;

anexe.

Un model de procedura se prezinta in Anexa

4.4. Planurile calitatii

Planul calitatii este un document care specifica ce proceduri si resurse asociate trebuie aplicate, de cine si cand pentru un anumit proiect, produs, proces sau contract (ISO 9000:2000).

Planul calitatii poate sa faca parte dintr-un plan mai general al organizatiei sau poate fi elaborat pentru anumite produse sau procese (in special daca sunt modificari semnificative ale produselor/proceselor existente sau in cazul introducerii unora noi). Planul calitatii poate fi inclus sau corelat cu manualul calitatii.

Planul calitatii poate fi folosit de furnizor pentru a demonstra ca cerintele specifice de calitate ale unui anumit contract au fost insusite.

4.5. Inregistrarile calitatii

Inregistrarile calitatii pot fi generale sau specifice. Ele trebuie sa demonstreze satisfacerea cerintelor privind calitatea si eficienta activitatilor legate de calitate. Inregistrarile generale se refera la aspecte ale asigurarii calitatii la nivelul organizatiei iar cele specifice diferitelor activitati referitoare la calitate se regasesc in fiecare dintre etapele traiectoriei produsului. Ca inregistrari ale calitatii se folosesc:

rapoarte de audit (vezi modelul din Anexa 3);

buletine de verificari metrologice;

certificate, atestate, buletine de etalonare;

rapoarte de costuri;

fisele posturilor;

evidente.

Inregistrarile calitatii se pot prezenta pe suport de hartie, pe suport informatic sau alte tipuri. Ele trebuie identificate si arhivate astfel incat sa poata fi usor de gasit legat de produsele si activitatile la care se refera.

5. Costurile referitoare la calitate

5.1. Definirea si structura costurilor calitatii

Costurile calitatii reprezinta un instrument al organizatiei ce-i permite evaluarea in termeni financiari a masurilor intreprinse in domeniul asigurarii calitatii. Acest instrument constituie o potentiala sursa de crestere a profitului organizatiei fiind utilizat pentru optimizarea proceselor si activitatilor importante pentru calitate. Organizatia europeana pentru calitate (EOQ) defineste costurile calitatii ca fiind cheltuielile pentru care le implica activitatile de prevenire si de evaluare si pierderile cauzate de defectarile interne si externe. Prin aceasta definitie rezulta urmatoarele categorii de costuri acceptate pe scara larga in practica economica (fig. 4.).

Figura 4. Costuri referitoare la calitate

Prin intermediul acestor costuri pot fi identificate activitati ineficiente si puncte critice din desfasurarea proceselor si ca urmare se pot stabili mai bine actiunile corective sau de imbunatatire necesare.

5. Costurile calitatii la producator

In prezent, rezultatele studiilor efectuate privind costurile pe care le implica corectarea noncalitatii si cele necesare pentru prevenirea si evaluarea ei reprezinta in medie 25% din cifra de afaceri a unei organizatii producatoare si 5 15% din costurile de productie. Acestea pot fi reduse intr-o anumita masura prin inlaturarea noncalitatii, dar nu pot fi reduse la zero. Mult mai important pentru o organizatie este efectul obtinut nu din reducerea costurilor calitatii ci din cresterea venitului net corespunzator unei calitati superioare. Din acest motiv, analiza costurilor calitatii trebuie facuta cu analiza efectelor imbunatatirii calitatii.

Producatorul isi stabileste propria politica si obiectivele in domeniul calitatii, facandu-si o dimensionare a efortului necesar transpunerii lor in practica.

Masurarea cheltuielilor impuse de calitate nu este usor de realizat, rezulta ca multe firme nu sunt preocupate de solutionarea acestor probleme. Cheltuielile costurilor calitatii se fac la intamplare sau sunt generate de functionarea sistemului de asigurare a calitatii fara sa aiba o strategie bine fundamentata pentru realizarea obiectivelor calitatii. In general sunt preocupari in cunoasterea categoriilor de costuri legate de asigurarea unui anumit nivel al calitatii, dar mai putin de acelea necesare cresterii nivelului calitatii.

Cunoasterea cheltuielilor respective si diminuarea lor duce la cresterea eficientei activitatii desfasurate intr-o organizatie, dar nu la cresterea competitivitatii acesteia printr-o calitate superioara.

Principalele categorii de costuri ale calitatii la producator sunt:

Costurile de prevenire si asigurare a calitatii includ toate cheltuielile facute de o organizatie pentru ca produsele sau serviciile sale sa asigure satisfactia maxima a beneficiarului ceea ce implicit conduce la obtinerea de profit maxim pe unitatea de efort in organizatia respectiva. Se remarca urmatoarele categorii de astfel de costuri:

Cheltuieli pentru prospectarea pietei, conceptia produselor si experimentare.

Prospectarea pietei are ca obiective cresterea volumului vanzarilor prin atragerea de noi cumparatori pe aceeasi piata si prin largirea ariei pietei sau identificarea unor laturi ale comportamentului consumatorilor a caror stimulare sa duca la cresterea frecventei de cumparare si a cumparaturii specifice.

In conditiile unei economii slab dezvoltate, a unei concurente slabe, preocuparile pentru cresterea gradului de satisfacere a cumparatorilor practic nu exista. Producatorii castiga intr-o astfel de situatie mai mult prin evitarea cheltuielilor suplimentare pentru ridicarea calitatii intrucat productia se vinde oricum. Nu acelasi lucru se intampla atunci cand consumatorii au posibilitatea sa aleaga dintr-o gama larga de produse si servicii. Ei vor avea in vedere in primul rand calitatea ofertei si vor castiga ofertantii care asigura satisfacerea trebuintelor prin calitate superioara.

Producatorii si distribuitorii se vor specializa in "crearea clientelei", nu numai in crearea produselor si-si vor dovedi capacitatea de creatori de cerere si nu doar de creatori de produse. Specialistilor compartimentelor de marketing le revine sarcina de a sesiza schimbarile in comportamentul consumatorilor, in sistemul de trebuinte si de a le face cunoscute specialistilor din compartimentele de cercetare tehnica si tehnologica pentru a le transpune in idei de imbunatatire a produselor sau in proiecte de produse noi.

Cheltuieli pentru asigurarea conditiilor materiale necesare realizarii calitatii superioare.

Aceste cheltuieli sunt de regula mult mai mari si sunt in principal de natura investitiilor cum ar fi:

- cheltuieli pentru dotarea intreprinderii cu utilaje de manipulare mecanica si containere pentru protectia subansamblelor pe fluxul de fabricatie si in timpul transportului la posturile de control;

- cheltuieli pentru mecanizarea si automatizarea unor operatii manuale in procesul de productie si control;

- cheltuieli pentru depozitarea produselor finite;

- cheltuieli pentru achizitionarea de utilaje noi care sa le inlocuiasca pe cele uzate fizic sau moral.

Cheltuieli cu instruirea si cresterea calificarii personalului.

Aceste cheltuieli nu se confunda cu cele pentru plata personalului care efectueaza studii de piata sau a specialistilor din activitatea de cercetare-experimentare. Sunt avute in vedere aici in principal doua grupe de cheltuieli:

- cheltuieli

pentru ridicarea calificarii personalului

din activitatile de cercetare-proiectare, executie, ambalare,

depozitare, expeditie, service;

- cheltuieli pentru instruirea intregului personal in domeniul calitatii;

Ambele grupe de cheltuieli prezinta importanta deosebita intrucat fara un personal cu calificare corespunzatoare si fara o instruire speciala a personalului in domeniul calitatii nu va fi posibila realizarea programelor calitatii cu toate eforturile materiale sau manageriale.

La acestea pot fi adaugate si diferite recompense materiale (premii, sporuri etc.) acordate persoanelor cu contributii deosebite in domeniul calitatii.

Cheltuieli cu managementul prevenirii noncalitatii si asigurarea calitatii.

Asigurarea calitatii si prevenirea aparitiei defectelor sau neconformitatilor se realizeaza in primul rand printr-o politica a calitatii bine gandita si orientata spre evitarea noncalitatii sau calitatii inferioare in toate momentele in care aceasta ar putea sa apara. O astfel de politica a calitatii presupune activitati specifice si alocarea de resurse in vederea realizarii lor.

Principalele cheltuieli care trebuie facute in acest scop sunt:

cheltuieli legate de proiectarea si implementarea sistemului de management al calitatii;

proiectarea si exploatarea sistemului informational al calitatii;

analiza calitatii;

instruirea personalului;

controlul si dirijarea activitatii legate de realizarea calitatii (cheltuieli salariale cu managerii);

audituri interne ale calitatii;

certificarea sistemelor calitatii produselor;

participarea la targuri si expozitii;

Costurile de evaluare a calitatii

Costurile de evaluare corespund activitatilor care au ca scop aprecierea si evaluarea calitatii produselor sau serviciilor realizate. Unii specialisti includ aici si cheltuielile facute pentru incercari, inspectii, analize la materiile prime si materialele aprovizionate de la furnizori.

Dupa natura lor aceste cheltuieli sunt:

Cheltuieli pentru asigurarea conditiei materiale necesare evaluarii.

Sunt necesare aparate si mijloace tehnice speciale care permit stabilirea nivelurilor caracteristicilor de calitate.

Cheltuieli cu personalul.

Activitatile de control pot fi realizate direct de catre muncitorii care executa operatiile tehnologice (autocontrolul) caz in care costul controlului este inclus in cheltuielile cu salariile directe pe unitatea de produs, timpul consumat fiind componenta a normei de timp pentru muncitorul de baza, sau de personal specializat unde apar cheltuieli distincte pentru plata personalului care asigura coordonarea si executia controlului calitatii.

Cheltuieli cu managementul activitatii de evaluare.

Managementul activitatii de evaluare este o activitate specifica si este cea mai veche componenta a managementului calitatii.

Cheltuielile din aceasta categorie (de exemplu cheltuieli cu anchete la beneficiari, cheltuieli cu auditul calitatii) sunt inevitabile. Ele pot fi diminuate prin cresterea cheltuielilor de prevenire-asigurare si duc la randul lor la reducerea pierderilor datorate noncalitatii produselor livrate.

Costurile de neconformitate

Produsele si serviciile neconforme aduc mari daune organizatiei producatoare sau furnizoare si afecteaza pozitia lor pe piata. Firma trebuie sa fie preocupata de mentinerea clientilor existenti intrucat se stie ca atragerea unui client nou costa de cateva ori mai mult decat pastrarea celui existent. Costurile de neconformitate numite si costuri ale esecurilor pot fi usor mascate in contabilitatea unei firme in diferite cheltuieli pentru a nu-i afecta imaginea, dar in timp aceasta greseala duce la deteriorarea situatiei ei financiare.

Aceste costuri sunt impartite in doua subgrupe:

- costuri datorate defectelor identificate la producator;

- costuri datorate defectelor identificate la beneficiar.

In multe situatii costurile datorate noncalitatii sunt superioare celorlalte grupe de costuri iar reducerea lor este posibila prin cresterea costurilor de prevenire-asigurare si a celor de evaluare.

Intre costurile din aceasta grupa si cele de prevenire asigurare exista o legatura cauza-efect; un spor al cheltuielilor de prevenire asigurare determina reducerea pierderilor datorate noncalitatii.

Pentru cunoasterea tuturor categoriilor de costuri ale calitatii sunt necesare calcule si inregistrari speciale. Aceste costuri nu pot fi localizate la nivelul unei componente a structurii organizatorice dintr-o firma si din aceasta cauza ele nu se regasesc in inregistrarile contabile curente.

5.3. Costurile calitatii la beneficiar

Beneficiarul priveste altfel decat producatorul problema costurilor calitatii.

Din punctul de vedere al beneficiarului, la achizitionarea unui produs se urmaresc:

- pretul de achizitie in functie de calitatea produsului;

- o serie de cheltuieli suplimentare in raport cu calitatea;

Nivelul pretului este influentat de utilitate, costuri, raportul cerere-oferta dar este determinat si de calitatea produsului, de regula fiind mai mare pentru produsele de calitate superioara. Pentru analize si pentru insumarea cu celelalte costuri dependente de calitate trebuie luat in considerare sporul de pret fata de un produs similar dar de calitate inferioara. Cheltuielile suplimentare raportate la calitate pot fi:

Cheltuieli crescatoare:

- cheltuieli de transport, instalare;

- cheltuieli pentru ridicarea calificarii personalului de exploatare si intretinere;

- sporul de cheltuieli cu energia electrica daca produsul are o putere instalata mai mare (poate fi si negativ si se include in grupa costurilor descrescatoare);

- sporul cheltuielilor cu piesele de schimb, SDV-urile utilizate si aparatele de masura si control.

Cheltuieli descrescatoare:

- cheltuieli cu reparatiile si intretinerea utilajelor;

- reducerea cheltuielilor salariale directe ca urmare a cresterii productivitati si/sau a normei de timp;

- costul mai mic al rebuturilor si remanierilor;

- cheltuieli conventional constante prin cresterea volumului productiei, printr-o productivitate mai mare a utilajelor si prin reducerea numarului de oprire accidentale.

Costurile la beneficiari se pot determina prin calcule estimative impreuna cu producatorul sau nu.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 3647

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2025 . All rights reserved