| CATEGORII DOCUMENTE |

| Astronomie | Biofizica | Biologie | Botanica | Carti | Chimie | Copii |

| Educatie civica | Fabule ghicitori | Fizica | Gramatica | Joc | Literatura romana | Logica |

| Matematica | Poezii | Psihologie psihiatrie | Sociologie |

Obiectivele proiectului. Prezentarea generala a produsului

Studiile efectuate au avut in vedere doua aspecte:

(a) Proiectarea unei instalatii tehnologice pentru obtinerea substantei SULFATIAZOL, cu o capacitate de 1,5 t / an.

(b) Cercetarea posibilitatilor de obtinere a unor compusi cu activitate antibacteriana pe baza de sulfatiazol sau derivati inruditi cu acesta.

Sulfatiazolul este o sulfamida heterociclica utilizata mult datorita toxicitatii sale reduse si a ativitatii antibacteriene superioare.

Progresele realizate in domeniul cercetarii antibioticelor cu actiune antibacteriana, de la descoperirea penicilinei si pana in prezent, au fost enorme, ceea ce a condus in ultimii 60 de ani la introducerca in terapia infectiiior a unui mare numar de substante cu valoare terapeutica incontestabila. Descoperit in 1939 si introdus in studii clinice in 1940, sulfatiazolul ramane si astazi una din sulfamidele de baza in tratamentul infectiilor produse de: streptococi, meningococi, gonococi, stafilococi, bacilul dizenteric si actino-micoza.

Compusul se prezinta sub forma unei pulberi albe, cristaline, cu p.t. 200-202 C, putin solubila in acetona si alcool, foarte greu solubila in apa, insolubila in eter etilic si cloroform. Se dizolva in acizi minerali diluati, in solutii de amoniac, hidroxizi si carbonati alcalini.

Prezentarea produsului. Studiu de literatura

Sulfatiazolul cristalizeaza in doua forme polimorfe: forma cristalina prismatica, care se topeste fara tranzitie la 202C, denumita forma α (I) si forma cristalina hexagonala metastabila, care sufera un proces de tranzitie la 175C si se topeste apoi la 202C, denumita forma β (II). Aceste forme se obtin fie prin neutralizarea unei solutii alcaline a sulfatiazolului (forma ) sau a unei solutii acide (forma ), fie prin recristalizare din n-propanol la 80 oC (forma ) sau la temperatura camerei (forma ). Prin evaporarea lenta. a unei solutii acide de sulfatiazol neutralizata cu hidroxid de amoniu se obtine forma III care are p.t. 173 - 175 C fara tranzitie (pt. solubilitatea formelor v. si Tabelul 1).

Principala aplicatie a sulfatiazolului este aceea de substanta activa in industria farmaceutica, pentru tratamentul infectiilor produse de streptococi, meningococi, gonococi, stafilococi, bacilul dizenteric si actino-micoza, sau ca precursor pentru obtinerea altor medicamente.

Tabelul 1. Solubilitatea in apa a formelor polimorfe ale sulfatiazolului

|

Temperatura [oC] |

Solubilitatea [g/l] |

|

|

-sulfatiazol |

-sulfatiazol |

|

Prin spectroscopie IR, difractie de raze X si analiza termica diferentiala a fost determinata structura cristalina a modificatiilor polimorfe I, II si III ale sulfatiazolului, iar rezultatele sunt prezentate in Tabelul 2.

Tabelul 2. Constante fizice si ctistalografice ale formelor polimorfe ale sulfatiazolului

|

Forma polimorfa |

I |

II |

III |

|

Punct de topire oC | |||

|

Punct de tranzitie oC | |||

|

Habitus |

bastonase alungie |

prisme hexagonale |

placi hexagonale |

|

Grup spatial |

F2 1/c |

P2 1/c |

P2 1/c |

|

a (Å) | |||

|

B (Å) | |||

|

c (Å) | |||

|

(o) |

108.06o |

93.67o |

112.93o |

|

Z | |||

|

dmasurat (g∙cm-3) | |||

|

dcalculat (g∙cm-3) |

Energia de activare la dizolvarea formelor si ale sulfatiazolului au valori usor diferite si anume: 30 kJ/mol si respectiv 30,2 kJ/mol. Cunoasterea polimorfismului are o deosebita importanta pentru tehnologie, atat sub aspectul realizarii procesului de purificare cat si in studiul calitatii produsului prin spectroscopie IR, DTA si difractie de raze X.

Analiza desfasurarii procesului.

3.1 Chimismul procesului de baza.

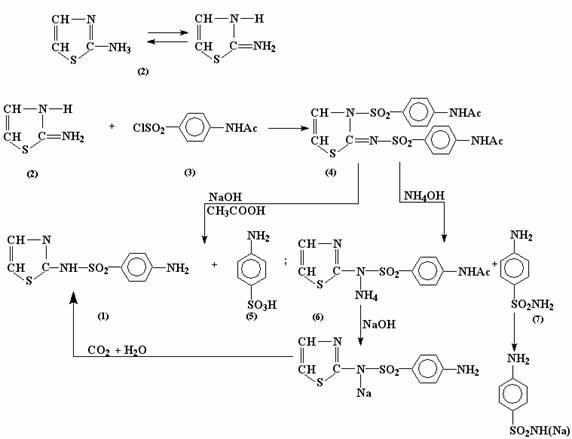

Sulfatiazolul se obtine prin condensarea 2-aminotiazolului (2) cu CAS (denumire) (3) in solventi organici sau mediu apos si in prezenta unor baze care fixeaza acidul clorhidric degajat din reactie (Schema 1). Cand se lucreaza in solventi organici se foloseste drept baza piridina, ceea ce impune uscarea CAS-ului si a 2-aminotiazolului, iar dupa condensare este obligatorie recuperarea piridinei.

Varianta preferata la scara industriala efectueaza condensarea 2-amino-tiazolului cu CAS in solutie apoasa, in prezenta alcaliilor. In acest caz, datorita tautomeriei amino-iminice a 2-aminotiazolului, se obtine diacetilsulfatiazolul (4) care prin hidroliza alcalina conduce la sulfatiazol si acid sulfanilic (5), ceea ce duce la pierderea unui mol de CAS. Daca se face insa hidroliza derivatului disulfacilat cu amoniac se obtine monoacetilsulfatiazol (6) si acetilsulfanil-amida (7), care prin hidroliza alcalina conduce la sulfatiazol (1) si sulfanil-amida (8), sulfamida alba, conform reactiilor prezentate in Schema I de mai jos.

Schema I. Schema de reactii in procesul de obtinere simultana a sulfamidei si sulfatiazolului

Prin urmare, amonoliza evita pierderile de CAS prin recuperarea acestuia sub forma de sulfanilamida, iar acetilsulfatiazolul sare de amoniu (6), dupa hidroliza cu NaOH si precipitare cu acid acetic sau CO2, conduce la sulfatiazol.

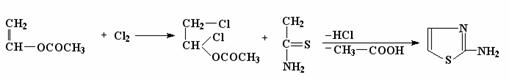

2-Aminotiazolul (2) necesar acestei sinteze se obtine prin urmatoarele procedee:

Ø clorurarea acetatului de vinil si condensare cu tiouree.

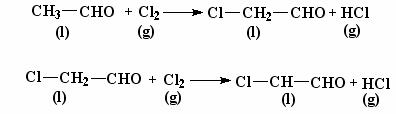

Ø clorurarea acetaldehidei si condensare cu tiouree: (2)

Ambele procedee se aplica industrial, iar alegerea unuia sau altuia dintre procedee se face in functie de costul materiei prime. In tara noastra se utilizeaza procedeul care pleaca de la cloracetaldehida, deoarece acetaldehida obtinuta din metan are un cost mai scazut.

Clorurarea acetaldehidei se petrece in sistem eterogen lichid - gaz, fiind descrisa prin reactii de ordinul I consecutive si ireversibile:

(2)

Modelarea procesului.

Modele de bilant de masa (pentru un utilaj cheie).

Bilantul de materiale constituie, alaturi de bilantul termic, baza calculelor tehnologice cu ajutorul carora se determina numarul si dimensiunile aparatelor necesare unui proces dat. Urmarirea circulatiei materialelor intr-un proces tehnologic, permite totodata si descoperirea unor strangulari in fluxul de materiale, a unor pierderi nejustificate a componentilor pe traseu dand astfel indicatii asupra posibilitatilor de imbunatatire ce se pot aduce in vederea obtinerii unor parametri optimi.

Baza teoretica pentru realizarea bilantului de masa o constituie legea conservarii masei.

S-a convenit a se efectua bilantul de masa pe reactorul discontinuu de clorurare a acetaldehidei, pornind de la cantitatea finala de produs (sulfatiazol) de 1500 kg/an, in conditiile in care se opereaza in 300 sarje a cate 24 de ore.

Tabelul 3 Bilantul de masa pe reactorul discontinuu de clorurare a acetaldehidei

|

Nr. crt. |

Denumire |

Cantitate Pura [g] |

Densitate [g/l] |

Volum lichid [l] |

Volum gaz [l3] |

|

Intrat |

|||||

|

Acetaldehida | |||||

|

Acid sulfuric | |||||

|

Apa | |||||

|

Clor | |||||

|

Total | |||||

|

Iesit |

|||||

|

Acetaldehida | |||||

|

Acid sulfuric | |||||

|

Apa | |||||

|

Clor | |||||

|

Cloracetaldehida | |||||

|

Acid clorhidric | |||||

|

Total | |||||

Modelul matematic de bilant termic (pentru utilajul cheie).

Bilantul termic pe reactorul de clorurare :

Se efectueaza bilantul termic pe reactor pentru a stabili cantitatea de sola ce trebuie vehiculata prin manta pentru a raci masa de reactie din reactor.

Ecuatia de bilant termic este :

Qi + Qr - Qnec = Qe + Qp

Unde :

Qi - caldura intrata cu materia prima

Qr- caldura data de reactie

Qnec - caldura necesara incalzirii

Qe - caldura iesita cu produsii de reactie

Qp - caldura pierduta

Prin inlocuirea termenilor de mai sus se obtine :

ni cpi T + ΔHr ns ηs = ne cpe Te + 0,1 ( ni cpi T )

Calculul caldurilor intrate:

Qi = Qacetaldehida + Qclor + Qcloracetaldehida + Qacid clorhidric

Unde:

Qacetaldehida = nacetaldehida cp acetaldehida Ti = 1.270/44 45,535 283

= 319,663cal / kmol

Qclor = 0.1/71 36,352 283

= 17.7968 cal /kmol

Qi = 334.459cal /kmol

Calculul caldurilor iesite din reactor:

Qe = Qacetaldehida nereactionata + Qcloracetaldehida + Qacid clorhidric

Qacetaldehida nereactionata = 0.398/44 45,535 293

= 120,852 cal /kmol

Qcloracetaldehida 1.555/78.5 51.651 293

= 299.783 cal /kmol

Qacid clorhidric = 0.723/36.5 54.812 293

= 318.118 cal /kmol

Qe = 738.753cal /kmol

Qp = 10% Qi

Qp = 33,445cal /kmol

Qr = 9146,011 cal /kmol

Pentru a calcula cantitatea de sola necesara racirii sistemului la parametrii stabiliti se recurge la calculul cantitatii de caldura ce trebuie eliminata din sistem.

Diagrama Nukyiama

Qnec = -Qe - Qp +Qi +Qr

Qnec = 8708.272cal /kmol

Qnec = Qsola

Qnec = msola cp sola Ti

msola = Qnec/ cp sola Ti )

msola = 8708.272 / ( 3.678 10)

msola = 236,76 kg

In urma bilantului termic s-a ajuns la concluzia ca pe durata unei sarje este necesara o cantitate de 237 kg de sola pentru a mentine amestecul de reactie la processure de process.

Modelarea cinetica a procesului.

Studiul cinetic urmareste determinarea vitezei de reactie, a mecanismelor reactiei, al factorilor care il influenteaza, pentru a putea dirija o reactie in sensul dorit si a obtine in timp util randamente de transformare cat mai mari.

Factorii care influenteaza viteza de reactie sunt: temperatura, concentratia catalizatorilor, natura solventilor, raportul molar al reactantilor, prezenta gazelor inerte (exprimata prin dependenta vitezei de reactie de presiunea totala a sistemului) proprietati dielectrice, taria ionica a sistemului reactant.

Procesul de clorurare poate fi realizat intr-un reactor cu agitare sau intr-un turn de clorurare. Cand procesul este realizat in reactor cu agitare, determinanta de viteza este reactia chimica, iar in turn de clorurare determinant este procesul de dizolvare si transferul de masa al clorului.

Pentru stabilirea ecuatiei cinetice care descrie concentratia maxima in cloracetaldehida, in reactorul cu agitare, se pleaca de la ecuatiile de viteza ale reactiilor (1) - (2) pentru cele trei componente:

![]() (1)

(1)

![]() (2)

(2)

![]() (3)

(3)

in care: CA este concentratia acetaldehidei, mol/1; CCA--concentratia cloracetaldehidei, mol/1; CDA - concentratia dicloracetaldehidei, mol/1.

Prin integrarea ecuatiei (1), in ipoteza ca acetaldehida supusa clorurarii nu contine derivati clorurati (CCA = 0 si CDA = 0) si concentratia initiala a acetaldehidei este CAo, se obtine:

![]() sau

sau ![]() (4)

(4)

Ecuatia (4) permite determinarea momentana a concentratiei acetaldehidei in procesul de clorurare. Pentru a stabili variatia concentratiei cloracetaldehidei se introduce valoarea CA din ecuatia (4) in ecuatia (3). Se obtine expresia (5) care este o ecuatie liniara diferentiala de ordinul I.

![]() (5)

(5)

a carei solutie este:

![]() (6)

(6)

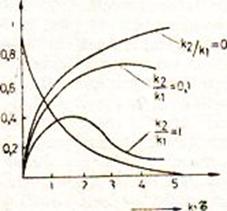

Valoarea maxima a concentratiei cloracetaldehidei si momentul in care aceasta se obtine se determina prin diferentierea ecuatiei (6) in raport cu timpul de reactie si anularea expresiei dCCA/dT. Timpul la care apare concentratia maxima in cloracetaldehida este:

![]() (7)

(7)

Prin combinarea ecuatiilor (6) si (7) se obtine expresia (8) din care rezulta ca valoarea maxima a concentratiei cloracetaldehidei este dependenta numai de valorile constantelor de viteza k1 si k2.

![]()

Acest fapt este ilustrat si mai clar in Figura 1, in care este reprezentata variatia concentratiei cloracetaldehidei functie de raportul constantelor de viteza. Acest raport variaza cu temperatura, conform legii Arhenius,

![]() (9)

(9)

![]() (10)

(10)

si evidentiaza faptul ca procesul de clorurare a acetaldehidei trebuie sa fie condus la temperaturi joase. Temperatura optima, stabilita experimental, este cuprinsa intre 15 - 20C, iar depasirea acestei valori duce la acumularea unor cantitati mari de dicloracetaldehida, produs nedorit in sinteza.

Figura 1. Curbele concentratie-timp la

clorurarea acetaldehidei.

In cazul in care procesul se realizeaza intr-un turn de clorurare, viteza procesului de formare a cloracetaldehidei poate fi exprimata prin relatia:

![]() (11)

(11)

in care r este viteza de transfer a clorului, exprimata in milimoli Cl2/h; a - suprafata specifica de contact dintre faze [m2/m3]; Ce -- concentratia de echilibru [milimoli Cl2/l]; C - concentratia clorului [milimoli C12/1; k1 - coeficientul individual de transfer de masa prin filmul de lichid [m/h].

Pentru determinarea coeficientului de transfer prin difuzie sunt propuse mai multe relatii, cea mai utilizata fiind relatia criteriala de forma:

![]() (12)

(12)

sau ![]()

![]() (13)

(13)

![]() de unde

rezulta:

de unde

rezulta:

![]() (14)

(14)

unde: Sh, Re, Sc sunt criteriile Sherwoud, Reynolds si respectiv Schmidt; dBc este diametrul bulei [m];

vB - viteza bulei [m/s];

p - densitatea fazei lichide [kg/m3];

HL- inaltimea coloanei de lichid [m];

D - coeficient de difuzie moleculara a clorului in lichid [m2/s],

- vascozitatea, [Ns/m2].

Este necesar ca procesul sa se realizeze la temperaturi joase, pentru a favoriza solubilizarea clorului. In ambele cazuri insa trebuie asigurat un schimb termic foarte bun pentru ca transferul de caldura sa nu devina factorul limitativ al procesului.

Schema de operatii

In Schema II este redata schema de operatii din proces. Descriere

Schema II. Schema de operatii

3.4. Schema fluxului tehnologic

Clorurarea acetaldehidei are loc in reactorul 1, construit din OL-42 captusit cu bachelita si prevazut cu agitator cu palete, tub de barbotare a clorului si manta de racire cu sola. In reactor se introduce apa si H2SO4, apoi se raceste solutia obtinuta pana la 3-5 C, dupa care se adauga acetaldehida fara a depasi temperatura de 10 - 15 C. Concentrarea acetaldehidei in masa de reactie este 4,6 n, iar a acidului sulfuric 5,4 n. Aceasta cantitate de acid asigura depolimerizarea paracetaldehidei si reduce la minim continutul de acid acetic format ca rezultat al reactiei de oxidare a acetaldehidei.[C. Oniscu - Chimia si Tehnologia Medicamentelor, Ed Tehnica, Bucuresti-1988]. Barbotarea clorului necesar reactiei se face cu o astfel de viteza incit temperatura masei de reactie sa nu depaseasca 20 C. Reactia de clorurare este oprita cand densitatea masei de reactie ajunge la 1,31-1,35 g/cm3, corespunzatoare unei concentratii de 30 %' cloracetaldehida. Inainte de evacaarea masei de reactie prin reactor se barboteaza aer pentru indepartarea clorului si a acidului clorhidric, dupa care se transvazeaza in montejusul 5. Gazele rezultate la clorurare sunt captate in absorberul 4. Prin montejus solutia de acetaldehida este trecuta, prin intermediul vasului de masura 7, in reactorul 6 captusit cu PVC, dupa care se introduce tioureea luata in exces de 2-3%. Reactia este putemic exotema, iar temperatura de reactie urca repede la 70-80 C, temperatura la care se mentine 2 ore, apoi amestecul se raceste la 20 C si se trimite la neutralizare in aparatul 9. Neutralizarea se face cu NaHCO3, la rece (10 cC), pentru a se evita formarea de polimeri. Daca neutralizarea se face pana la pH 7,5-8 atunci 2-aminotiazolul precipita, se filtreaza pe filtrul nuce 10 si se supune reactiei de condensare cu CAS, iar daca neutralizarea se opreste la pH 4 - 4,5, atunci 2-aminotiazolul ramane sub forma de clorhidrat solubil si se foloseste ca atare. Condensarea cu CAS are loc in reactorul 12 in care se adauga apa, 2-aminotiazol baza, sau clorhidrat, CAS si NaHCO3, astfel incit pH-ul sa ramana la 5 - 5,5. Condensarea are loc initial la 20 -24 OC, timp de 0,5 ore, dupa care se ridica temperatura la 40 - 45C, timp de 1 - 1,2 ore, cand se fomeaza DAS (diacetilsulfatiazol) si MAS (monoacetilsulfatiazol) in proportie de 90:10. In continuare, in acelasi reactor, are loc amonoliza diacetilsulfatiazolului (DAS) la monocetilsulfatiazol sare de araoniu (MAS), prin adaugare de amoniac 25% si incalzire la 90-95 C, timp de 2 ore; se formeaza monoacetilsulfatiazol si acetilsulfanilamida insolubilia in masa de reactie. Dupa racirea amestecului suspensia de acetilsulfanilamida se filtreaza si se prelucreaza prin hidroliza la sulfanilamida, iar filtratul este trimis prin intermediul montejusului 13 in aparatul 14 unde se neutralizeaza cu apele acide de la absorber pana la pH 5,5 - 6, dupa care se raceste la 10 cC, cand precipita mono-acetilsulfatiazolul. Acesta se filtreaza si se trece in reactorul 16, pentru hidroliza alcalina a gruparii acetil cu solutie NaOH 10 %. Hidroliza se realizeaza prin incalzire la 95-98 C, timp de o ora (v. Tabelul 4 ), dupa care se adauga carbune activ, se filtreaza la cald pe filtru nuce cu manta, iar filtratul se raceste, la 0 - 5C in cristalizatorul 20, cand precipita sulfatiazolul sodic.

Tabelul 4 Dependenta randamentului in procesul de hidroliza a

monoacetilsulfatiazolului functie de timp

Dupa filtrare, sulfatiazolul se dizolva la cald in aparatul 21, se trateaza cu carbune activ, se filtreaza la cald, iar apoi prin acidulare cu acid acetic si CO precipita la rece sulfatiazolul pur care, dupa filtrare, se usuca in uscatorul 24, in curent de aer cald, in strat fix sau fluidizat, la 60-70 oC. Purificarea avansata a sulfatiazolului se poate realiza si prin retinerea sulfatiazolului sodic pe anioniti de tip IRA-410, IRA-411, AB-27, care contin grupe cuaternare de etanolamina clorhidrica, urmata de elutie cu solutie de acid clorhidric diluat.

Scema III. Instalatia de fabricare a sulfatiazolului

1 - reactor de clorurare; 2,3,7,11,15,17 - vase de masura; 4 - absorber; 5,13 si 19 - rezervoare; 6 - reactor de condensare; 7 - condensator; 9 - vas de precipitare; 10 - filtru; 12 - rezeactor de amidare; 14- reactor; 16 - vas de purificare; 18,22 - filtre nuce cu manta; 20 - cristalizor; 21 - reactor de cristalizare; 23 - vas de precipitare; 24 - uscator.

Lista cu utilajele si echipamentele necesare.

Ø Reactor de clorurare

Ø Reactor de condensare

Ø Reactor de amidare

Ø Reactor de cristalizare

Ø Condensator

Ø Filtru nuce cu manta

Ø Cristalizor

Ø Filtre

Ø Vase de masura

Ø Vas de purificare

Ø Vas de precipitare

Ø Uscator

Ø Rezervoare

Ø Pompe pentru transportul fluidelor

Ø Conducte pentru vehicularea

Ø Echipamente de automatizare (traductori, comparatori, regulatori

PID, elemente de executie, ventile de reglare)

Ø Panouri de comanda

Schema de masurari in proces si control (pentru zona utilajelor cheie).

Exigentele impuse de piata precum si standardele de mediu, necesitatile cantitative crescande, au determinat controlul, conducerea proceslor prin intermediul unor aparate specializate, rapide si ferite de erori umane. Astfel, un sistem chimic cuprinde in afara procesului propriu-zis si o instalatie in care are loc procesul si mijloacele de control si comanda ale sale.

Cea mai importanta problema de automatizare este asigurarea regimului termic prescris pentru masa de reactie, temperatura fiind unul dintre parametrii procesului care poate fi reglat in mod automat. Pe parcursul reactiei exista un varf de viteza de reactie pe care sistemul de reglare automata de temperatura trebuie sa-l preia. La multe reactoare discontinue e nevoie de sisteme de reglare performante, eventual tipic predictive.

In afara de reglarea temperaturii, pentru dozarea reactantilor, se poate utiliza un contor cu prescriere pentru a elimina operatia de dozare cu vase de masura ce solicita atentia operatorilor.

Punctul final al reactiei poate fi testat cu un analizor (cromatograf, fotocolorimetru, vascozimetru, densimetru). Acest analizor de sfarsit de reactie poate aduce economii importante si cresterea productivitatii.

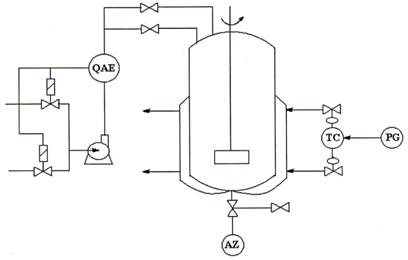

Schema IV. Schema de automatizare a unui reactor discontinuu

Reactorul discontinuu are proprietatea de a supune masa de reactie unui program de temperatura de tip racire. Reglarea este de tip PID, urmand calea:

Traductor → Termocuplu → Comparator → Regulator PID → Element de executie → Ventil de reglare

Masurarea temperaturii se va efectua cu ajutorul unui termocuplu, care are deci rol de traductor. Caracteristica dinamica este aceea a unui element de intarziere de ordinul I, continand o constanta de timp. Ventilul de reglare actioneaza asupra debitului de agent termic, marindu-l cand temperatura din reactor creste.

Proiectarea tehnologica

Alegerea si descrierea utilajelor si echipamentelor din proces.

Ø Reactorul de sinteza discontinuu

Caracteristicile procesului impun alegerea reactorului de sinteza de tip discontinuu cu amestecare perfecta. Reactorul ideal discontinuu e considerat cu amestecare perfecta. Conditiile sunt uniforme in reactor, temperatura si concentratia sunt aceleasi in orice punct al masei de reactie. Reactoarele discontinue au de obicei forma cilindrica, sunt dispuse vertical, prevazute cu agitatoare, manta de incalzire-racire. Umplerea reactoarelor se face la inaltimi compatibile cu diametrul ceea ce asigura o agitare corespunzatoare, compozitia in reactor fiind constanta. In functie de natura procesului prin manta circula abur, sola sau apa. Operarea reactorului se face in sarje se incarca reactantii, se aduc la conditiile de lucru, se asteapta formarea produsilor de reactie, se raceste, se descarca si se spala reactorul, reincepand un nou ciclu

Ø Filtru nuce

Se caracterizeaza prin suprafete filtrante cuprinse intre 1 - 6 m2 si o grosime a stratului de precipitat depus de 50 - 400 mm. Avantajul lor consta in faptul ca se poate indeparta o mare parte din lichidul continut in precipitat, sunt simple din punct de vedere constructiv si pot fi supravegheate in timpul exploatarii. Au insa unele dezavantaje legate de ocuparea unor spatii mari, in timp ce suprafata de filtrare este redusa, manopera voluminoasa in special la descarcarea precipitatului si spalarea defectoasa a precipitatelor care prezinta fisuri.

Ø Uscator rotativ

Uscatorul rotativ este format dintr-un cilindru rotativ, usor inclinat care se roteste in jurul axei sale si pe care materialul il parcurge in lungul utilajului sau sub actiunea combinata a rotatiei si a inclinatiei cilindrului. Cele mai utilizate sunt uscatoarele rotative cu incalzire directa prevazute cu dispositive metalice interioare care pe de o parte ridica materialul si-l lasa sa cada in curentul de gaze, deci mareste suprafata de uscare, iar pe de alta parte serveste la transportul materialului in interiorul cilindrului.

Ø Absorber

Este un aparat static sau o masina care trebuie sa asigure urmatoarele conditii favorabile operatiei:

Curgerea celor doua faze intre care se realizeaza transferul de preferinta in contracurent;

Suprafata de contact sa fie cat mai mare si mereu reinnnoita intre cele doua faze, fie prin dispersarea gazului in lichid, fie prin dispersarea lichidului in gaz;

Viteze mari ale fluidului in care este contracurent este principala rezistenta la transferul de masa, in scopul micsorarii grosimii filmului si maririi coeficientului individual de transfer de masa;

Rezistenta hidraulica mica la curgerea fluidelor, pentru a micsora consumul de energie necesar transportului prin aparat

Cheltuieli de investitii si eploatare reduse

Exploatare si intretinere usoara.

Ø Condensator

Condensarea unor vapori, cu agent de racire se poate face fie intr-un condesator de suprafata,daca este necesara recuperarea condensului, fie intr-un condesator de amestec, in cazul in care vaporii obtinuti intr-un process tehnologic nu sunt utili si trebuie eliminati. In condensatorul de amestec vaporii sunt condensati si trebuie indepartati impreuna cu agentul de racire. Daca condensul si gazele necondensate sunt eliminate de aceeasi pompa, condensatorul se numeste umed, iar daca eliminarea condesului se face intr-un dispozitiv separat se numeste uscat. ( R. Tudose, M. Vlasiu, Gh. Cristian, I. Ibanesu, A. Stanciu, M. Lungu - Procese, Operatii, Utilaje in Industria Chimica, EDP, Bucuresti 1977 )

4.2 Dimensionarea tehnologica a unui utilaj cheie.

Caracteristicile procesului impun alegerea reactorului de sinteza de tip discontinuu cu amestecare perfecta.

Reactorul ideal discontinuu e considerat cu amestecare perfecta. Conditiile sunt uniforme in reactor, temperatura si concentratia sunt aceleasi in orice punct al masei de reactie. Reactoarele discontinue au de obicei forma cilindrica, sunt dispuse vertical, prevazute cu agitatoare, manta de incalzire-racire. Umplerea reactoarelor se face la inaltimi compatibile cu diametrul ceea ce asigura o agitare corespunzatoare, compozitia in reactor fiind constanta. In functie de natura procesului, prin manta circula abur, sola sau apa. Operarea reactorului se face in sarje se incarca reactantii, se aduc la conditiile de lucru, se asteapta formarea produsilor de reactie, se raceste, se descarca si se spala reactorul, reincepand un nou ciclu.

Datorita numarului mare de factori care trebuie luati in considerare, alegerea materialului pentru constructia unui recipient este complexa. Utilajele tehnologice din industria chimica sunt supuse in timpul exploatarii unor solicitari complexe datorita presiunii, temperaturii si a actiunii corozive a mediului de lucru. Alti factori ce trebuie luati in considerare: natura substantelor prelucrate, puritatea produsului, locul de instalare, in hala sau in aer liber, durata de functionare a aparatului si asigurarea unor conditii maxime de economicitate.

Ø Determinarea dimensiunilor reactorului

Masa totala a amestecului de reactie 8196.7438 g.

Densitatea unui amestec de lichide, la amestecarea carora nu se produc variatii importante fizico-chimice, se poate calcula, cu aproximatie, cu luarea in consideratie ca volumul amestecului este este egal cu suma volumelor componentilor cu formula

![]()

in care: x1, x , - sunt fractiile masice ale componentilor amestecului;

ρam., ρ1, ρ2, - densitatiile amestecului si ale componentilor;

x = xacid sulfuric ρ1 = ρacid sulfuric = 1830 kg/m3

x = xapa ρ2 = ρapa = 1000 kg/m3

x = xacetaldehida = 0,1898 ρ3 = ρacetaldehida = 788kg/m3

![]()

in care: x1, x , - sunt fractiile masice ale componentilor amestecului;

ρam., ρ1, ρ2, - densitatiile amestecului si ale componentilor;

Cunoscand densitatea medie a amestecului se poate determina volumul masei de reactie.

![]()

Volumul de lucru al recipientului Vl, este inferior volumului total V.

Vl = ku V

ku - coeficient de umplere

ku = 0,7 - 0,85 in cazul in care substantele din recipient nu fierb sau nu formeaza spuma.

ku in cazul in care se formeaza spuma sau se ridica nivelul substantelor in timpul reactiei.

Se alege ku

Volumul total al recipientului se determina cu relatia

![]()

Din STAS 4645-78 se alege capacitatea nominala V= 0,01 m3.

Se aleg fundul si capacul elipsoidal pentru ca sunt cele mai raspandite in construntia recipientelor. Raza de curbura a semielipsei generatoare variaza continuu, ceea ce duce la micsorarea concentratorilor de tensiuni si la o comportare buna a tablei la presiuni.

Volumul se calculeaza cu relatia:

![]()

D - diametrul interior al reactorului.

Hc - inatimea partii cilindrice a reactorului.

b - inaltimea partii bombate a capacului, respectiv a fundului.

In literatura se recomanda: Hc=1-2D, a=D/2 si b=D/4.

Inlocuind valorile se obtine:

D = 205.5 mm

Din STAS 7519-74 se alege diametrul nominal Dn= 200 mm

Se recalculeaza volumul reactorului:

![]()

V= 0,01 m3

Capacitatea reala a reactorului difera de cea nominal cu 4.16% ceea ce e acceptabil pentru ca abaterea e mai mica decat abaterea limita de 5%.

Diametrul exterior al reactorului:

De = D + 2sp

sp - grosimea peretelui (s-a ales grosimea peretelui 3mm).

D = 200 + 23 = 206mm

Inaltimea fundului/capacului:

hf/c = b + h

b - inaltimea partii bombate a fundului/capacului.

La un diametru de 200 mm se alege o inaltime a partii bombate de 50 mm, conform STAS 7949-81.

h - inaltimea partii cilindice a fundului/capacului.

La o grosime a peretelui recipientului de 3 se alege o inaltime a partii cilindrice de 40 mm, conform STAS 7949-81.

hf/c = 50 + 40 = 90 mm

Aria geometrica a reactorului se calculeaza cu relatia:

![]()

![]()

![]()

A=0.308 m2

Inaltimea de umplere a recipientului va fi:

Dimensiunile mantalei:

Dmi = De + 2x

Dmi - diametrul interior al mantalei

De - diametrul exterior al reactorului

x - distanta dintre reactor si manta

x = 25 - 50 mm

S-a ales x = 25 mm

Dmi = 206 + 235 = 256 mm

Inaltimea mantalei:

Hm = Hl + hf + sp

sp - grosimea peretelui mantalei (s-a ales grosimea peretelui 3 mm).

Hm

= ![]() + 90 + 3 = 411 mm

+ 90 + 3 = 411 mm

Inaltimea totala a recipientului:

Ht = Hc + 2hf/c

Hc = 1,2D = 240 mm

Ht = 240+ 290 = 420 mm

Din literatura se alege un amestecator tip cadru cu urmatoarele caracteristici:

da = 0,14 m si n = 90 rot/min

Ø Dimensionarea reactorului

Calculul coeficientului partial de transfer termic al masei de reactie

In cazul transmiterii caldurii prin convevtie la amestecarea lichidelor cu agitatoare, coeficientul partial de transfer al caldurii in aparatele cu manta si agitator poate fii calculat cu relatia:

![]()

in care:

![]()

![]()

![]()

D - diametrul vasului, m

n- turatia agitatorului, rot/s

da - diametrul paletei agitatorului, m

ηp - viscozitatea dinamica a lichidului la temperatura peretelui mantalei sau serpentinei, Pas

η

- viscizitatea dinamica a lichidului la temperatura medie ![]() , Pas

, Pas

Valorile celorlalte constante fizice trebuie luate la temperatura medie a lichidului din vas, tmed..

Pentru aparate cu manta: C = 0,38, m = 0,67; pentru aparatele cu serpentina:

C = 0,87, m = 0,62.

Temperatura medie a lichidului din vas:

![]()

Amestecul de reactie este format din acid sulfuric de concentratie 25% si acetaldehida.Deoarece proportia este apropiata pentru cele doua solutii s-a convenit a calcula o vascozitate medie a celor doua corelata la proportia fiecareia.

![]()

λ = 51.7210-2 W/mK

Densitatea medie a amestecului de reactie:

![]()

Criteriul Reynolds:

![]()

Re > 10000, regimul de curgere este turbulent

Caldura specifica a amestecului de reactie:

Cp am. = cp1x1 + cp1x2 + .

cp1, cp2, . - caldurile specifice ale componentilor

x1, x2, . - fractiile masice ale componentilor

Cp am. = 1.3382 0,2483+ 4,190,5617 + 2,22830,1898=3.1087Kj/kg K

Criteriul Prandtl:

![]()

![]()

Criteriul Nusselt:

![]()

![]()

Calculul coeficientului partial de transfer termic al solei αsola

Temperatura medie a solei:

![]()

La aceasta temperatura, proprietatile fizice ale solei sunt:

= 1080 kg/m3

η = 24,4310-4 Pas

λ = 0,5606 W/mK

Criteriul Reynolds:

![]()

![]()

w - viteza solei in manta (se determina din debit), m/s

Gv - debitul volumic de sola, m3/s

S - sectiunea, m2

Debitul reprezinta volumul de sola care circula prin manta raportat la unitatea de timp.

![]()

![]()

![]()

Dext. - diametrul exterior al reactorului

Dmi - diametrul interior al mantalei

![]()

![]()

![]()

![]()

Re < 2320, regimul de curgere este laminar.

La transmiterea caldurii prin convectie in regim laminar prin conducte drepte si canale, se disting doua situatii:

a. In absenta unei influente insemnate a convectiei libere, cand Gr << 4ReNu, formula de calcul pentru Re > 10 si L/d > 10, are forma:

![]()

L - lungimea conductei, m

Temperatura

determinanta este temperatura medie a lichidului; marimea geometrica

caracteristica este diametrul conductei sau latimea canalului. Formula de mai

sus se foloseste pentru ![]() Daca

Daca ![]() se recomanda utilizarea formulei

aproximative:

se recomanda utilizarea formulei

aproximative:

![]()

b. Daca Gr > 4ReNu, influenta convectiei libere este insemnata, iar criteriul Gr se calculeaza cu formula:

![]()

Ga - criteriul Galilei

l - inaltimea mantalei

υ - viscozitatea cinematica

β - coeficient de dilatare volumica

In acest caz se recomanda determinarea valorii criteriului Nu din grafic, pentru regim visco-gravitational. Constantele fizico-chimice sunt considerate la temperatura stratului limita, egala cu 0,5(tl + tp).

![]()

β = 4410-5 K-1

![]()

Criteriul Prandtl:

![]()

Cp - caldura specifica a solei

![]()

Criteriul Nusselt:

![]()

Verificarea conditiei:

4ReNu ![]() = 2506.218<< GrΔt

= 2506.218<< GrΔt

Se observa ca oricare ar fi valoarea Δt, convectia libera nu poate fi neglijata.

Valoarea criteriului Nusselt:

![]()

![]()

Din grafic se determina Nu

Criteriul Nusselt se calculeaza astfel:

![]()

Criteriul Nusselt se obtine ca valoare medie intre cel calculat si cel obtinut din grafic:

![]()

![]()

Coeficientul total de transfer termic se calculeaza cu relatia:

![]()

δp = 0,003 m

λp = 17,5 W/mK

Q = KAΔtmed.τ

![]()

Distribuitorul de gaz

Distribuitorul trebuie sa asigure dispersia gazului in bule uniform repartizate in volumul lichidului. La coloanele pentru faza de laborator si pilot se folosesc dispozitive de sticla sau metal cu pori de 10-100 μm. La instalatiile industriale sunt preferate: talere, tuburi, tevi toroidale. Diametrul orificiilor este de 1,5-15,0 mm. Numarul lor trebuie sa asigure un debit egal prin fiecare orificiu. Se recomanda o pierdere de presiune de ordinui 103 Pa in fiecare orificiu, de 10 - 20 ori mai mare ca in tub, ceea ce ii asigura o viteza gazului de 20-80 m/s la nivelul orificiilor (Re > 5000). In instalatiile industriale influenta distribuitorului nu este decisiva asupra hidrodinamicii coloanei deoarece la o inaltime de peste un metru (sau de 5 x diametrul coloanei) fenomenele de coalescenta si de rupere a bulelor sunt cele care decid repartitia marimii bulelor.

Calculul diametrului orificiilor (d0) se face in doua etape: mai intai se estimeaza un diametru crtitic (d0c) cu relatia:

Apoi se calculeaza d0 pe criterii tehnologice. Numarul de orificii (N0) se obtine cunoscand viteza gazului prin orificii (v0g) cu ajutorul relatiilor:

![]()

![]()

Pentru un debit de gaz dat se poate incepe prin a adopta fie d0 fie N0 .

Aspecte ecologice si de protectia mediului.

ref

In procesul tehnologic de fabricatie apar o serie de factori de poluare pentru a caror indepartare se impun masuri speciale.

Amplasarea utilajelor care produc zgomot si vibratii peste limitele admise se va face in incaperi special amenajate, izolate de celelalte incaperi de lucru. De asemenea, la amplasarea utilajelor care degaja noxe se vor lua masuri corespunzatoare pentru prevenirea accidentelor sau imbolnavirilor profesionale.

Epurarea apelor reziduale inainte de evacuarea acestora in instalatiile de canalizare ale orasului se va face in mod obligatoriu in instalatiile de epurare a apelor cu care este dotata intreprinderea. Cand vorbim de protecia mediului ne referim la protectia urmatorilor factori: apa, aer, sol.

Pentru protectia atmosferei se urmareste prevenirea si limitarea deteriorarii si ameliorarea calitatilor acesteia pentru a evita menifestarea unor efecte negative asupra mediului, sanatatii umane si a bunurilor materiale.

Normele de calitate ale aerului sunt reflectate in normativele care cuprind concentratiile maxim admisibile. Acestea sunt extrem de importante pentru luarea de decizii in domeniul protectiei calitatii aerului. Pentru aceasta unitatile industriale trebuie sa ia urmatoarele masuri:

Ø sa respecte reglementarile privind protectia atmosferei, adoptand masuri tehnologice adecvate, de retinere si neutralizare a poluantilor atmosferei (dotare cu filtre);

Ø sa doteze instalatiile tehnologice si sursele de poluare cu sisteme de protectie;

Ø sa imbunatateasca performantele tehnologice in scopul reducerii emisiilor si sa nu puna in exploatare instalatii si procese care sa depaseasca limitele maxim admisibile;

Ø sa asigure masuri si doari speciale pentru protectia fonica a surselor generatoare de zgomot si vibratii, sa verifice eficienta si sa puna in exploatare numai pe cele care nu depasesc limitele admise;

Apele rerezinta un element de baza al mediului inconjurator. Pentru unitatile industriale este deosebit de importanta respectarea normativului care contine valorile limita admise ale principalelor substante poluante sau indicatorilor acestora de incarcare din apele uzate, inainte de deversarea in cursurile de apa. Pentru a se incadra in aceste limite, unitatile au datoria de a caracteriza calitatea apelor uzate, sa cerceteze in stransa legatura cu procesele tehnologice, modul cel mai eficient de curatare a acestor ape uzate, sa proiecteze si sa construiasca statiile de epurare conform tehnologiei adecvate.

Protectia solului, subsolului si ecosistemelor terestre, prin masuri adecvate de gospodarire si conservare, este obligatoriu pentru toti detinatorii. Unitatile industriale au datoria sa previna, pe baza reglementarilor in domeniu, deteriorarea calitatii solului, prin urmatoarele masuri:

Ø sa desemneze persoane imputernicite cu inspectia, punandu-le la dispozitie evidenta masuratorilor proprii, toate documentele relevante si sa faciliteze controlul activitatilor si prelevarea de probe;

Ø sa asigure sisteme proprii de supraveghere a instalatiilor si proceselor tehnologice si pentru analiza si controlul poluantilor pe raza de incinta a activitatilor desfasurate;

Ø sa nu degradeze mediul natural sau amenajat prin depozitari de deseuri de orice fel;

Deoarece din diversele etape ale procesului de fabricatie rezulta deseuri care nu mai pot fi valorificate sau care trebuie recuperate, tratamentul la care sunt supuse inainte de a fi deversate este foarte important. In procesul tehnologic de fabricare apar o serie de factori de poluare pentru a caror indepartare se impun masuri speciale.

Ø Controlul emisiilor de acid clorhidric

Acidul clorhidric din punct de vedere fiziologic are actiune iritanta si ataca membranele ochiului si caile respiratorii, putand provoca chiar moartea. De asemenea ataca si metalele prin coroziune ducand astfel la deteriorarea instalatiilor.

Avand in vedere cantitatile mici de acid clorhidric gazos rezultate din proces recuperarea acestuia nu se justifica.iar pentru retinerea lui se foloseste un scruber cu o coloana cu umplutura. Exista trei tipuri de astfel de instalatii: in contracurent, cocurent sau cu curgere incrucisata. Materialele de umplutura sunt construite din polietilena de mare densitate sau polipropilena. Acestea sunt rezistente la coroziune si au densitate mica in raport cu materialele ceramice in forma de inele. Temperatura apei creste rapid la absorbtie de aceea se recurge la sisteme de racire.

Ø Controlul emisiilor de clor

Clorul este un agent oxidant foarte puternic capabil sa reactioneze atat cu substantele organice, cat si cu cele anorganice, ceea ce il face periculos pentru oameni, animale, plante si numeroase materiale. In prezenta umiditatii formeaza acid hipocloros care este un alt agent oxidant puternic si acid clorhidric.

Cl2 + H2O → HClO + HCl

Sensibilitatea organismelor variaza de la persoana la persoana .Efectul principal observat este iritarea si coroziunea mucoaselor ochilor, nasului, gatului si a cailor respiratorii. Expunera la concentratii mari poate cauza edem pulmonar, pneumonie, bronsite. In cazuri extreme se poate produce moartea prin sufocare. Exista indicii ca omul prezinta toleranta pentru concentratii mici de clor.

Cele mai commune metode de control al emisilor sunt scruberele cu lichid, in care lichidul este apa. Se mai pot utiliza solutii alcaline, tetracorura de carbon, saramura. Gazele care contin clor se pot folosi direct in operatii de clorurare a hidrocarburilor.

Normele de calitate ale aerului sunt reflectate in normativele ce cuprind concentratiile maxime admisibile. Acestea sunt extrem de importante pentru luarea de decizii in domeniul protectiei calitatii aerului.

Apele reprezinta un element de baza al mediului inconjurator. Pentru unitatile industriale este deosebit de importanta respectarea normativului ce cuprinde valorile limita admise ale principalelor substante poluante sau indicatorilor acestora de incarcare din apele uzate, inainte de evacuarea in cursurile de apa. Pentru a se incadra in aceste limite, unitatile au datoria de a caracteriza calitatea apelor uzate, sa cerceteze in stransa legatura cu procesele tehnologice, modul cel mai eficient de curatare a acestor ape uzate, sa proiecteze si sa construiasca statiile de epurare conform tehnologiei adecvate.

Principalele legi utilizate in protectia mediului ambiant:

Legea protectiei mediului nr 137/1995;

OG 91/2002 pentru modificarea si completarea legii protectiei mediului nr 137/1995;

Legea apelor nr. 107/1996;

OUG nr 243/2000 privind protectia atmosferei.

Generalitati.

In ultimii ani se observa un interes crescand asupra studiilor legate de obtinerea unor noi compusi biologic activi ai unor metale, fie din grupele principale, fie tranzitionale.[1-3] Studiile noastre s-au axat pe investigarea unor complecsi ai staniului si cuprului, in care am folosit ca liganzi sulfatiazolul sau compusi organici inruditi cu acesta. Staniul si o serie de derivati ai sai, anorganici (complecsi) sau organometalici poseda activitate biologica pronuntata, fie ca pesticide in agricultura, fie ca si agenti antitumorali. [4-7] Derivatii de tip R3SnX (X = halogen sau alt tip de ligand) au o specificitate ridicata fata de anumiti agenti patogeni, dependenta atat de natura gruparii organice cat si de tipul ligandului. Compusii de trimetilstaniu sunt cei mai toxici pentru insecte, in timp ce mamiferele sunt puternic afectate de sarurile de trietilstaniu. Fata de bacterii si fungi derivatii substituiti cu grupari mai voluminoase, de exemplu n-propil si n-butil, au o toxicitate remarcabila.[8]

Compusii de triorganostaniu sunt supusi degradarii in mediu in mod progresiv, prin descompunerea initiala la compusi de tip R2SnX2 si respectiv RSnX3, mai putin agresivi. Ruperea legaturilor Sn-C se poate produce fotolitic, microbiologic (prin actiunea fungilor sau a bacteriilor) sau chimic.

S-a observat ca anumiti compusi staniu-organici de tip R2SnX2 si derivati de trifenilstaniu(IV) (de exemplu complecsi cu aminoacizi sau peptide) prezinta activitate antitumorala. [3, 9]. In functie de natura ligandului si atomii donori pe care acesta ii contine, complecsii au geometrii in care numarul de coordinare al staniului ajunge fie la 4, fie la 5.[9,10] S-a observat ca atomii donori de oxigen sau azot din alcatuirea diferitilor liganzi organici pot coordina cu usurinta la atomul de staniu. In cazul liganzilor cu atomi donori de sulf, acestia pot de asemenea coordina la metal.

Cuprul este unul dintre elementele esentiale in viata fiintelor vii si component al unor enzime care joaca un important rol in hematopoeza, sinteza porfirinelor si diferite procese metabolice.[3,11,12] Complecsi ai cuprului cu diferiti liganzi intra in compozitia unor medicamente cu actiune antiinflamatorie, antiartritica sau pentru tratarea ulcerului.[13-15]

Materiale si metode. Conditii generale de sinteza si investigatii spectroscopice

Toate reactiile in care sunt implicate substante sensibile la actiunea oxigenului din aer sau a umezelii (sinteze in care intervin compusi litiati) s-au realizat sub atmosfera de argon. Solventii utilizati au fost anhidrificati pe sodiu (eterul etilic), magneziu (metanolul) sau pentaoxid de fosfor (clorura de metilen).

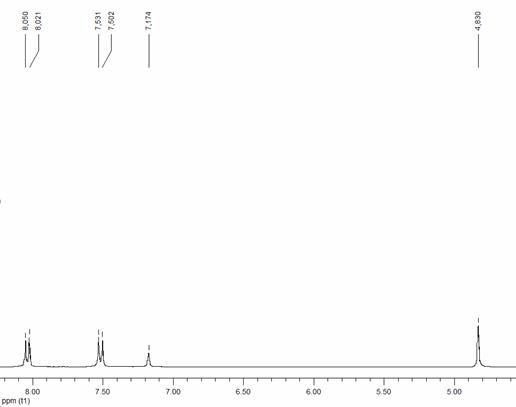

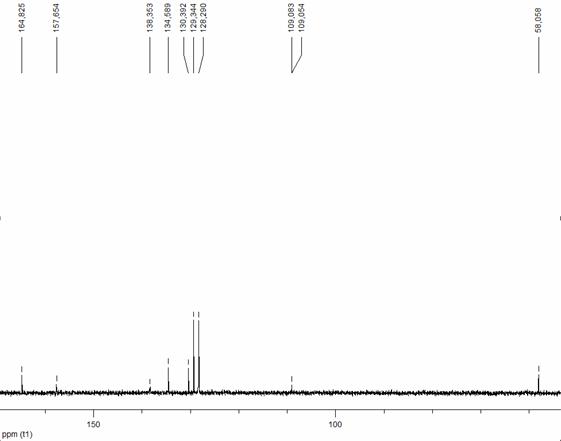

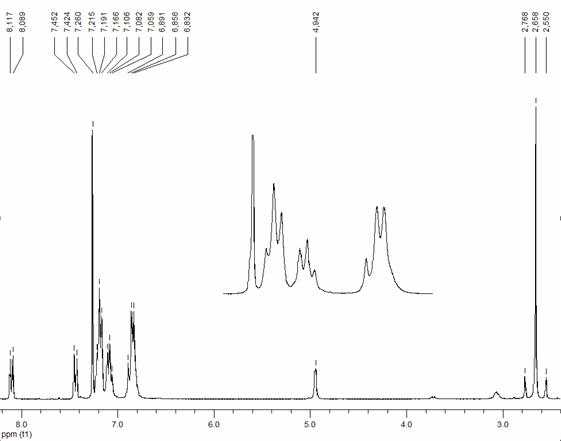

Spectrele 1H, 13C si 31P RMN au fost inregistrate la temperatura camerei in cloroform deuterat sau DMSO-d6, cu un instrument BRUKER AVANCE 300 (1H - 300 MHz; 13C - 75.4 MHz si 31P- 121,4 MHz), utilizand TMS pentru 1H si 13C si respectiv H3PO4 85% pentru 31P, ca standard extern. Materiile prime utilizate au fost produsi comerciali (sulfatiazolul) sau anterior preparate in cadrul colectivului.

Partea experimentala

3.1. Sinteza sarii de potasiu a ligandului L1, L1K

Un amestec format din tBuOK (0.655g, 2.495mmol) si L1 (0.279g, 2.495mmol) se agita in eter etilic (50 ml) timp de 24 ore la temperatura camerei. Precipitatul format se separa prin filtrare si se usuca la vid. Randament: η = 89.68 %, 0.708g produs, p.t.1930C. 1H RMN (DMSO-d6, 300 MHz): 4.83s (2H CH2), 7.17s (1H CH thiazol), 7.51d (2H C6H4-meta, 3JHH = 8.7 Hz), 8.03d (2H C6H4-orto, 3JHH = 8.7 Hz).

C RMN (DMSO-d6, 75,6 MHz): 58.06s (CH2), 109,06 (CH thiazol), 128.29 (C6H4-meta), 128.34 (C6H4-orto), 130.39, 134.59, 138.35, 157.65, 164.82.

3.2. Reactia de complexare a (Ph3P)2CuNO3 cu L1

Un amestec format din L1 (0.037g, 0.122mmol) si (Ph3P)2CuNO3 (0.048g, 0.122mmol) se agita in clorura de metilen (50 ml) timp de 20 ore la temperatura de 50 0C. Solutia limpede se concentreaza la rotavapor, cand precipita un solid de culoare bej. Randament:η=72(%), 0.0512g produs, p.t.166 0C . 1H RMN (CDCl3, 300 MHz): 3.48s (2H CH2), 7.39-7.27m (1H CH thiazol + 15H C6H5P + 4H C6H4 ), 31P RMN (CDCl3, 121.4 MHz): -4.22s .

3.3. Reactia de complexare a (Ph3P)2CuNO3 cu L2

Un amestec format din L2 (0.5g, 1.96mmol) si (Ph3P)2CuNO3 (0.76g,1.96 mmol) se agita in metanol (50 ml) timp de 24 ore la temperature camerei. Solutia limpede se concentreaza la rotavapor, cand precipita un solid de culoare alba. Randament: η=82.39 (%), 1.04 g produs, p.t.161.8 0C .

3.4. Reactia de complexare a Bz3SnCl cu L2

Un amestec format din Bz3SnCl (0.33g,0.67 mmol) si L2 (0.171g, 0.67mmol) se agita in metanol (50 ml) timp de 18 ore la temperatura camerei (la reflux). Solutia limpede se concentreaza la rotavapor, cand precipita un solid de culoare bej. Randament: η=64.18(%),0.325 g produs, p.t.133.7 0C

3.5. Reactia de complexare a Cy3SnCl cu L2

Un amestec format din Cy3SnCl (0.651g, 1.6mmol) si L2Li (0.418g, 1.6mmol) se agita in tetrahidrofuran (50 ml) timp de 20 ore la temperature camerei apoi 4 ore la reflux cu alcool etilic. Solutia limpede se concentreaza la rotavapor, cand precipita un solid de culoare bej. Se recristalizeaza din clorura de metilen. Randament: η=99(%), 1.02 g produs, p.t.1710C

3.6. Reactia de complexare Bz3SnCl cu L1

Un amestec format din Bz3SnCl (0.315g, 1.1mmol) si L1 (0.543g, 1.1mmol) se agita in clorura de metilen (50 ml) timp de 24 ore la temperatura camerei. Solutia limpede se concentreaza la rotavapor, cand precipita un solid de culoare alba. Se recristalizeaza din alcool etilic. Randament: η=14(%), 0.091g produs, p.t.156.40C 1H RMN (CDCl3, 300 MHz): 2.66s (6H SnCH2C6H5, 2JSnH 65.4 Hz), 4.94s (2H CH2), 6.84d (6H SnCH2C6H5-meta, 3JHH 7.2 Hz), 6.89s (1H CH thiazol), 7.08t (3H SnCH2C6H5-para, 3JHH 7.2 Hz), 7.19t (6H SnCH2C6H5-orto, 3JHH 7.2 Hz), 7.43d (2H C6H4-meta 3JHH = 8.4 Hz), 8.10d (2H C6H4-orto, 3JHH = 8.4 Hz).

3.7. Reactia de complexare a Cy3SnCl cu L1

Un amestec format din Cy3SnCl (0.447g, 1.1mmol) si L1 (0.315g, 1.1mmol) se agita in clorura de metilen (50 ml) timp de 22 ore la temperatura camerei. Solutia limpede se concentreaza la rotavapor, cand precipita un solid de culoare alba. Produsul de reactie se separa prin filtrare, apoi se spala cu hexan si se usuca la vid. Randament: η=25(%), 0.255 g produs, p.t.158.6 0C .

4. Rezultate si discutii. Influenta diversilor parametri.

In actualul studiu am urmarit obtinerea unor noi complecsi de staniu(IV) de tip R3SnL (R = Bz, Cy) si respective de Cu(I) cu liganzi de tipul celor din Schema III.

L1

L2

Schema III

S-a incercat sinteza complecsilor fie prin deprotonare, in cazul ligandului L1, urmata de o reactie de metateza cu clorura de triorganostaniu corespunzatoare, respectiv cu (Ph3P)CuNO3 in cazul complecsilor de cupru(I), fie prin complexarea directa a clorurii de triorganostaniu sau a (Ph3P)CuNO3 cu sulfatiazol, in cazul ligandului L2, dupa cum se poate observa din succesiunea de reactii redate in Schema IV. Deprotonarea ligandului L1 s-a realizat prin tratarea acestuia cu ButOK.

Schema IV

S-a incercat de asemenea obtinerea complexului Cy3SnL2 printr-o reactie de metateza intre derivatul litiat L2Li si Cy3SnCl, conform reactiei de mai jos. Reactia de litiere s-a realizat cu nBuLi, in atmosfera inerta (argon).

Coordinarea sulfatiazolului la centrul metalic este de asteptat sa se realizeze fie monodentat prin azot sau prin oxigen, fie bidentat, atat prin azot cat si prin oxigen sau sulf.

Produsii de reactie au fost izolati sub forma unor solide incolore sau bej, microcristaline. In Tabelul 5 sunt prezentate cateva date de sinteza pentru produsii de reactie izolati.

Tabelul 5. Date de sinteza si proprietati fizice ale compusilor investigati

|

Compus |

Randament η [%] |

p.t. [oC] |

Culoare |

|

L1 |

incolor |

||

|

L2 |

incolor |

||

|

L1K |

incolor |

||

|

(Ph3P)2CuL1 |

bej |

||

|

Cy3SnCl∙L1 |

incolor |

||

|

Bz3SnCl∙L1 |

incolor |

||

|

(Ph3P)2CuNO3∙L2 |

incolor |

||

|

Bz3SnCl∙L2 |

bej |

||

|

Cy3SnCl∙L2 |

bej |

Reactiile de complexare s-au realizat fie in clorura de metilen, fie in metanol, pentru a facilita dizolvarea materiilor prime utilizate. In cazul utilizarii sulfatiazolului ca si ligand practic reactiile conduse la temperatura camerei nu au avut ca rezultat formarea complecsilor doriti, produsii solizi izolati fiind identificati prin spectroscopie RMN ca si materii prime nereactionate.

Sarea de potasiu a ligandului L1 s-a dovedit a fi un agent de complexare eficient, atat in cazul cuprului, cat si al staniului. Atat sarea de potasiu, cat si complecsii obtinuti au fost caracterizate prin spectroscopie RMN (1H, 13C, 31P, dupa caz). In spectrele 1H RMN protonii din gruparile fenil prezinta semnale de tip multiplet (dublet sau triplet) ca urmare a cuplajelor proton - proton. Compusii de Cu investigati prezinta semnale de tip multiplet pentru protonii din gruparile fenil legate de fosfor, scindarea fiind determinata de cuplaje de tip proton - proton sau fosfor - proton. Semnalul de rezonanta 31P RMN in complexul L1Cu(PPh3) (-4.22 ppm) este deplasat la camp mai mare fata de materia prima utilizata (0.16 ppm) ca urmare a complexarii cu ligandul L1.

In Figura 2 sunt prezentate spectrele 1H si 13C RMN ale sarii de potasiu a ligandului L1, iar in Figura 3 este reprezentat spectrul 1H RMN al complexului Bz3SnL1. In cazul complexului de staniu, dupa cum era de asteptat, semnalul de rezonanta al protonilor CH2 din gruparea benzil legata de staniu este de tip singlet, insotit de sateliti staniu - hidrogen (2JSnH = 65.4 Hz).

Figura 2. Spectrul 1H RMN al compusului L1K

Figura 3. Spectrul 1H 13C RMN (b) al compusului L1K

Figura 4. Spectrul 1H RMN al compusului L1SnBz3

Pentru complecsii ligandului L1 descrisi in aceasta lucrare poate fi atribuita o structura in care ligandul este legat de metal prin intermediul oxigenului, de tipul celei redate mai jos:

Implicarea celorlalti atomi donori din molecula este probabila doar in cazul formarii de asociatii moleculare prin intermediul unor interactiuni secundare N∙∙∙M sau S∙∙∙M (M = Sn, Cu). Nu sunt excluse nici asocierile moleculare prin intermediul unor interactiuni π intre nucleele pentaatomice din molecule vecine.

Concluzii generale

Prezenta lucrare este structurata in doua parti:

I. proiectarea unei instalatii tehnologice pentru fabricarea unor medicamente sau precursori in industria farmaceutica si analiza procesului tehnologic respectiv. S-a ales ca substanta activa sulfatiazolul.

II. Studiu experimental privind obtinerea la scara de laborator a unor complecsi metalici cu potentiala activitate biologica pe baza de sulfatiazol sau compusi inruditi cu acesta.

In prima parte s-au atins urmatoarele aspecte:

S-a proiectat o instalatie pentru fabricarea sulfatiazolului in regim discontinuu si s-au descris utilajele implicate in fluxul tehnologic.

S-a dimensionat din punct de vedere tehnologic reactorul de clorurare a acetaldehidei, tinand cont de productia impusa prin tema de proiectare, randamentul global de transformare a materiilor prime si conditiile de realizare a procesului.

S-au intocmit bilantul de masa si bilantul termic pe reactorul de clorurare in conditiile impuse de tehnologia aleasa. S-a elaborat schema de automatizare si control a reactorului in regim discontinuu, pentru etapa de clorurare.

In cea de a doua parte s-au atins urmatoarele aspecte:

S-a urmarit obtinerea unor complecsi metalici biologic activi, utilizand ca liganzi sulfatiazolul sau alti compusi organici inruditi cu acesta, iar ca centru metallic staniul sau cuprul. Alegerea acestor tipuri de compusi s-a facut pe baza faptului ca atat liganzii utilizati, cat si metalele respective sunt recunoscute ca avand activitate biologica importanta.

S-a pus in evidenta prin spectroscopie RMN (1H, 13C, 31P) capacitatea de complexare a ligandului L1 si respectiv, incapacitatea sulfatiazolului de a functiona ca ligand neutru fata de metale din grupele principale (Sn) sau tranzitionale (Cu).

Ligandul L1 s-a dovedit a reactiona cu compusi organostanici si derivati de Cu(I) fie in forma protonata, fie in forma deprotonata.

Conditiile de reactie alese (temperatura camerei sau reflux), au aratat ca posibilitatile de complexare ale celor doi liganzi raman practic neschimbate, respectiv sulfatiazolul nu complexeaza metalele alese nici la temperature ridicata.

2. Lista de simboluri

Ø A - aria de transfer termic

Ø Anec - aria necesara pentru realizarea transferului termic

Ø Cp - caldura specifica

Ø CA - concentratia componentului A

Ø CAo - concentratia initiala a componentului A

Ø da - diametrul paletei agitatorului

Ø D - coeficient de difuzivitate moleculara

Ø Dn - diametrul nominal

Ø De - diametrul exterior al reactorului

Ø Dmi - diametrul interior al mantalei

Ø Ea - energia de activare

Ø Gv - debit volumic

Ø Hc - inaltimea partii cilindrice a reactorului

Ø Ht - inaltimea totala a reactorului

Ø HL - inaltimea coloanei de lichid

Ø k - constanta de viteza

Ø K - coeficient total de transfer termic

Ø ku - coeficient de umplere

Ø n - turatia agitatorului

Ø sp - grosimea peretelui

Ø Q - cantitate da caldura

Ø r - viteza de reactie

Ø x - distanta dintre reactor si manta

Ø V - volumul reactorului

Ø λp - grosimea peretelui

Ø ρ - densitatea

Ø μ - vascozitatea dinamica a lichidului la temperatura medie

Ø μp - vascozitatea dinamica a lichidului la temperatura peretelui mantalei

3. Bibliografie

1.

Weinheim, 1998.

2. W. G. Kumar Das, Ed., Main Group Elements and their Compounds, Narosa

Publishing

House,

3.

W.

4. L. Pellerito, L. Nagy, Coord. Chem. Rev., 2002, 224, 111.

5. N. Buzas, L. Nagy, H. Jankovics, R. Kramer, E. Kuzman, J. Radioanal. Nucl.

Chem.

6. L. R. Sherman, F. Huber, Appl. Organometal. Chem., 1988, 2, 265.

7. B. Gyurcsik, L. Nagy, Coord. Chem. Rev., 2000, 203, 811.

8. W. Seinen, M. I. Willems, Toxicol. Appl. Pharmacol., 1976, 35, 63.

9. F. Huber, G. Roge, L. Carl, G. Atassi, F. Spreafico, S. Filippeschi, R. Barbieri, A.

Silvestri, E. Rivarola, G. Ruisi, F. Di Bianca, G. Alonzo, J. Chem. Soc. Dalton

Trans

10. B. K. Keppler, ed., Metal complexes in cancer chemotherapy, VCH

Verlagsgesellschafr, Weinheim, 1993, 369.

11. H. Sigel, ed., Metal Ions in Biological Systems, vol. 13. Copper Proteins, Marcel

12. G. I. Eichhorn,

ed., Inorganic Biochemistry,

Elsevier,

13. J. R. J. Soreason, L. W. Oberley, V. Kishore, S. W. C. Leuthauser, T. D. Oberley,

A. Pezeshk, Inorg. Chim. Acta, 1984, 91, 285.

14. J. R. J. Soreason, J. Med. Chem, 1976, 19, 135.

15. K. D. Karlin, J. Zubieta, ed., T. W. Kensler, L. W. Oberley, J. R. J. Soreason,

Biological

and Inorganic Copper Chemistry, Adenine Press,

16. C. Oniscu, Chimia si Tehnologia Medicamentelor, ed Tehnica, Bucuresti, 1988.

17. E. Arion, A. Coman, M. Comis, Tehnologia Medicamentelor, ed Tehnica, Bucuresti 1983.

18. V. Zotta, Chimie Farmaceutica, ed Tehnica, Bucuresti, 1985.

19. D. Negoiu, A. Kriza, Poluanti Anorganici in Aer, ed Academiei Romane, Bucuresti, 1977.

20. C. F. Pavlov, P. G. Romankov, A. A. Noskov, Procese si Aparate in Ingineria Chimica, ed. Tehnica, Bucuresti 1981.

21. V. V. Jinescu, Utilaj Tehnologic Pentru Industrii de Proces, ed Tehnica Bucuresti ,1988.

22. I. Lazar, C. Anghel, Recipiente sub Presiune, Indrumator de Proiectare, Univesitatea Babes- Bolyai, Cluj-Napoca, 1983.

23. R. Z. Tudose, I. Ibanescu, M. Vasiliu, A. Stanciu, Gh. Cristian, M. Lungu, Procese, Operatii,Utilaje in Industria Chimica, EDP Bucuresti, 1977.

24. A. Ozunu, R. Misca, Introducere in Proiectarea Instaltiilor Chimice, Ed Genesis, Cluj-Napoca, 1995

25. A. Ozunu, Elemente de Hayard si Risc in Industrii Polunate, ed Accent, 2000.

26. S. P. Agachi, Automatizarea Proceselor Chimice, ed Casa Cartii de Stiinta, Cluj-Napoca, 1994.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 5271

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2025 . All rights reserved