| CATEGORII DOCUMENTE |

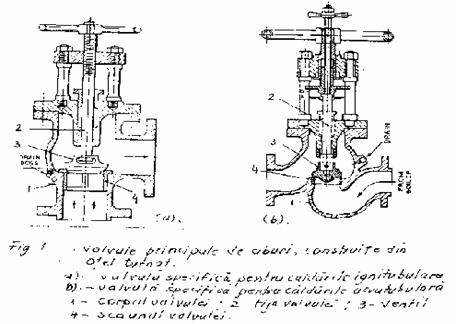

| Aeronautica | Comunicatii | Electronica electricitate | Merceologie | Tehnica mecanica |

CALDARI NAVALE SI MASINI DE FORTA CU ABUR

CURS NR.1

INSTALATIA DE FORTA CU ABURI LA BORDUL NAVELOR MARITIME

Generalitati :

Rolul instalatiilor de forta la bordul navelor este acela de a pune in miscare propulsoarele, care realizeaza forta necesara deplasarii navei prin apa. Avand in vedere faptul ca, masinile principale de propulsie se diferentiaza intre ele, din punct de vedere al principiului de functionare, putem clasifica instalatiile navale dupa cum urmeaza:

![]() instalatii de forta cu abur;

instalatii de forta cu abur;

![]() instalatii de forta cu motoare cu ardere interna;

instalatii de forta cu motoare cu ardere interna;

![]() instalatii de forta cu turbine cu gaze;

instalatii de forta cu turbine cu gaze;

![]() instalatii de forta cu motoare electrice;

instalatii de forta cu motoare electrice;

![]() atomice.

atomice.

Tinand cont de faptul ca fiecare dintre instalatiile de forta enumerate au atat avantaje cat si dezavantaje, alegerea lor se face functie de tipul navei, deplasamentul si destinatia acesteia. In epoca actuala cea mai larga folosinta au capatat-o instalatiile de forta cu motoare cu ardere interna. Cu toate acestea, atat in marina comerciala cat si in cea militara, instalatiile de forta cu aburi au o larga raspandire.

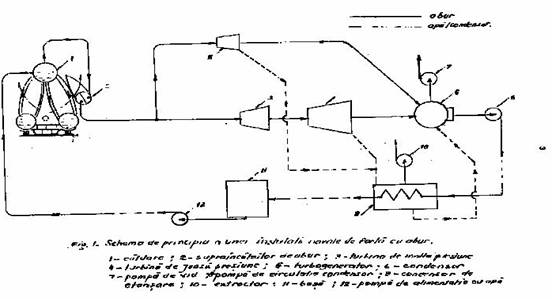

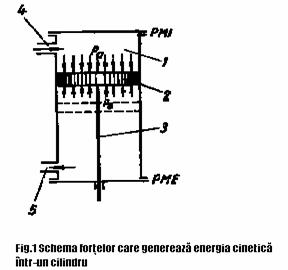

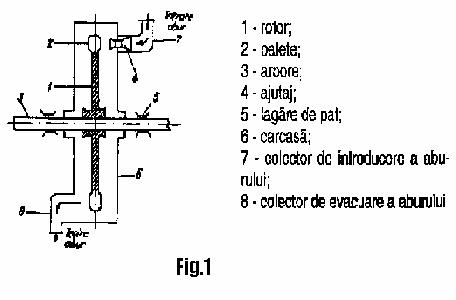

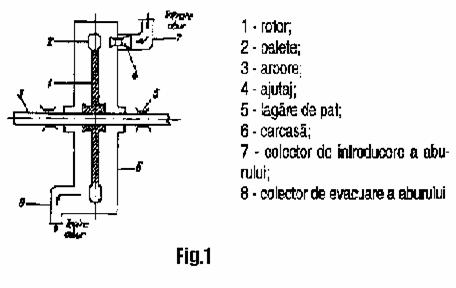

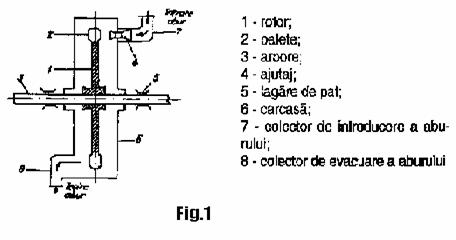

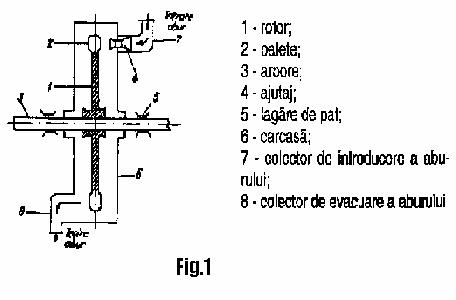

In general, instalatiile de forta cu abur au o componenta simpla si, in linii mari, sunt formate din: caldari si/sau turbine cu aburi, mecanisme, aparate si instalatii auxiliare de servitudine. Schema de principiu este prezentata in fig.1.

Dispunerea instalatiei de forta cu abur, la bordul navei, poate fi facuta dupa cum urmeaza:

a) - liniar - atunci cand caldarile sunt dispuse in prova masinilor de propulsie;

b) - esalonat - cand un anumit numar de caldari sunt dispuse in prova unei masini de propulsie, si sunt urmate de un alt numar de caldari care alimenteaza o masina de propulsie dispusa dupa aceasta;

c) - mixt - cand caldarea si masina de propulsie sunt dispuse in acelasi compartiment;

d) - combinat - cand instalatia de forta are in componenta atat masini cu abur cat si motoare cu ardere interna sau turbine cu gaze.

Consideratii termodinamice privind procesul de producere a aburului

Una din starile de agregare a apei este starea gazoasa sub forma de abur. Aburul se obtine ca urmare a desfasurarii a doua procese de transformare termodinamica, si anume: evaporarea si vaporizarea.

Evaporarea constituie procesul de transformare a apei in vapori la suprafata lichidului. Miscarea browniana a particulelor de apa este caracterizata de variatia in modul si sensul vitezei lor, astfel incat unele parasesc apa, trecand in spatiul liber (cele cu viteze mari), iar altele se transforma din nou in apa. Procesul variaza direct proportional cu temperatura fluidului si cu suprafata expusa mediului exterior.

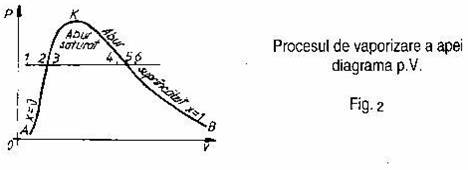

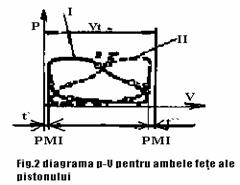

Vaporizarea constituie procesul de transformare a apei in vapori in toata masa fluidului. Apar bule de abur in masa fluidului, caracterizate prin miscari violente la suprafata de separatie fluid - aer, numita oglinda de vaporizare, iar o parte din aceste bule trec in spatiul de abur. Procesul de vaporizare se desfasoara la o presiune constanta si poate fi descris in diagrama ρ - V prezentata in fig. 2 .

Curba AK se numeste curba lichidului sau curba limitata inferioara si curba BK se numeste curba aburului saturat uscat sau curba limitata superioara. Punctul K se numeste punct critic, caracterizand parametrii la care fluidul trece instantaneu in abur supraincalzit

Punctul 1 desemneaza inceperea procesului de incalzire a fluidului pana la temperatura de fierbere. Punctele 2 si 3 desemneaza aparitia primilor vapori.

In punctul 4 apare aburul saturat umed, continand picaturi fine de fluid antrenate de vapori. Ca urmare a cresterii temperaturii, picaturile de fluid din abur se vaporizeaza, formand aburul saturat uscat. In punctul 5 apare aburul supraincalzit care nu mai contine picaturi de apa si care pentru o aceeasi presiune prezinta o temperatura mai mare decat aburul saturat din punctul 6.

In aceasta diagrama de vaporizare intervine notiunea termodinamica de titlu , care poate fi interpretata ca prezentand greutatea aburului uscat dintr-un kg de abur umed.

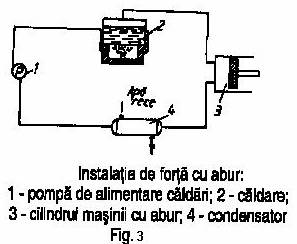

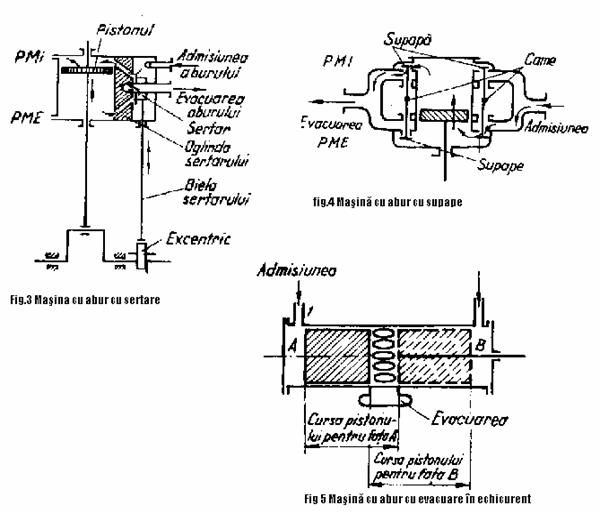

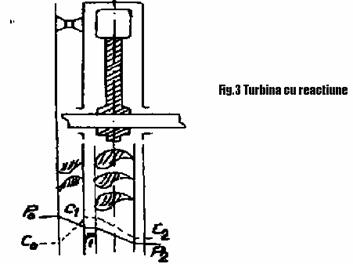

Procesul de transformare a caldurii in lucru mecanic se realizeaza prin intermediul unei instalatii de forta cu abur. Schema de principiu a unei astfel de instalatii este redata in fig. 3:

Procesul se caracterizeaza prin urmatoarele etape de lucru: caldarea este alimentata cu apa de catre pompa 1, apa se incalzeste, se vaporizeaza, aburul transformandu-se treptat din abur saturat umed in abur saturat uscat; aburul saturat uscat intra si se destinde in cilindrul masinii cu abur 3, producand lucru mecanic, dupa care iese din cilindru, intra in condensatorul 4, avand peretii reci si incepe sa se condenseze. Apa rezultata din procesul de condensare este preluata de pompa 1 si refulata la volum constant, dupa care ciclul se repeta. Acest ciclu este cunoscut sub denumirea de ciclul Rankine.

Caldarea navala - generator de aburi

Caldarea navala este un schimbator de caldura unde are loc incalzirea si/sau vaporizarea apei, la presiune si temperatura constanta, de catre caldura obtinuta prin arderea unui combustibil, prin efectul termic al curentului electric sau printr-o reactie nucleara. In serviciul marin, o larga raspandire au capatat-o urmatoarele tipuri de caldari:

1 - ignitubulare - sau caldari cu gaze in tuburi cunoscute si sub denumirea de caldari tubulare; sunt caracterizate de faptul ca au volum mare de apa. La acest tip de caldari, gazele obtinute in procesul combustiunii sunt dirijate prin interiorul tuburilor fierbatoare a caror suprafata exterioara este acoperita de catre apa;

2 - acvatubulare - sau caldari cu apa in tuburi cunoscute si sub denumirea de caldari tubuloase - au un volum mic de apa. La acest tip de caldari, apa circula prin interiorul tuburilor fierbatoare, iar gazele arse prin exteriorul acestora.

Rolul caldarilor la bordul navei este acela de a produce aburi, saturati sau supraincalziti, necesari pentru satisfacerea nevoii de energie. In acest sens, sunt produsi aburii necesari functionarii masinilor principale si un plus de 12 - 20% pentru functionarea mecanismelor si aparatelor auxiliare.

Aburul produs la bord este consumat in :

![]() masinile principale de propulsie;

masinile principale de propulsie;

![]() masinile mecanismelor auxiliare de servitudine;

masinile mecanismelor auxiliare de servitudine;

![]() masinile mecanismelor de punte;

masinile mecanismelor de punte;

![]() instalatiile de incalzire a incaperilor navei;

instalatiile de incalzire a incaperilor navei;

![]() instalatiile de stins incediu ;

instalatiile de stins incediu ;

![]() instalatia

de incalzire a tancurilor de combustibil;

instalatia

de incalzire a tancurilor de combustibil;

![]() instalatiile de incalzire a apei menajere si pentru

bucatarie, etc.

instalatiile de incalzire a apei menajere si pentru

bucatarie, etc.

La bord, aburul se obtine in cele doua tipuri de caldari, construite sub forma caldarilor principale si auxiliare.

Instalatiile auxiliare ale caldarii

Calitatea aburului produs in caldare este cu atat mai buna cu cat aceasta contine o cantitate mai mare de caldura, acumulata de la combustibilul ars in focar. Acumularea unei cantitati mari de caldura se obtine numai in conditiile in care, combustiunea se realizeaza cu o degajare maxima de caldura, circulatia apei este corect asigurata, iar suprafata de incalzire a caldarii permite si asigura o buna transmitere a caldurii.

Pentru a se asigura conditiile unei bune functionarii, caldarea este prevazuta cu urmatoarele instalatii auxiliare:

![]() de alimentare cu apa;

de alimentare cu apa;

![]() de alimentare cu combustibil

de alimentare cu combustibil

![]() de distilare a apei pentru alimentatie.

de distilare a apei pentru alimentatie.

Fiecare dintre aceste instalatii are in componenta: tubulaturi, armaturi, mecanisme, aparate auxiliare, aparate de masura, control si supraveghere.

Caracteristicile principale ale caldarilor

Principalele caracteristici ale caldarilor navale si stationare sunt definite dupa cum urmeaza:

Debitul caldarii:

Prin debitul caldarii se intelege cantitatea de apa care este transformata in abur cu anumiti parametri, in unitatea de timp. In tehnica sunt folosite urmatoarele definiri ale debitului:

a) - debitul nominal al caldarii - este notat cu "D" si reprezinta debitul maxim de vapori ce poate fi produs de catre caldare, in mod permanent, pe timpul exploatarii acesteia.

Exprimarea debitului nominal este data de relatia:

D=Qu/![]() -

-![]() [kg/h]

unde:

[kg/h]

unde:

- Q = cantitatea de caldura utila acumulata de caldare;

- ![]() = continutul de caldura al unui kg de abur saturat cu titlul x, la

presiunea din caldare;

= continutul de caldura al unui kg de abur saturat cu titlul x, la

presiunea din caldare;

- ![]() = continutul de caldura al unui kg de apa de

alimentare la intrarea sa in caldare;

= continutul de caldura al unui kg de apa de

alimentare la intrarea sa in caldare;

- ![]() -

-![]() =

cantitatea de caldura acumulata de fiecare kg de apa, pentru a se transforma in

abur cu titlul x la presiunea din caldare .

=

cantitatea de caldura acumulata de fiecare kg de apa, pentru a se transforma in

abur cu titlul x la presiunea din caldare .

b) - debitul normal al caldarii - notat "Dnor" - reprezinta o valoare de circa 80% din debitul nominal al caldarii si corespunde unei valori optime a randamentului acesteia. Dnor = D x 80/100 [kg/h]

c) - debitul minim al caldarilor - se noteaza cu "Dmin" - si reprezinta valoarea celui mai redus debit cu care poate functiona caldarea, pentru o perioada nedefinita de timp, fara ca aceasta sa sufere deteriorari.

d) - debitul specific al caldarii - este

notat "![]() "

- si reprezinta raportul dintre debitul nominal al caldarii si suprafata de

incalzire a acesteia. Pentru determinarea debitului specific se foloseste

relatia :

"

- si reprezinta raportul dintre debitul nominal al caldarii si suprafata de

incalzire a acesteia. Pentru determinarea debitului specific se foloseste

relatia : ![]() =D/A x 1000 [daN/m²h].

=D/A x 1000 [daN/m²h].

Debitul specific al caldarii este caracteristica prin care se poate face o comparatie reala, intre diverse tipuri de caldari, in ce priveste capacitatea de vaporizare a acestora. In ce priveste caldarile navale, debitul specific de vapori este cuprinsa intre 20-220kg/ m²h .

Presiunea de lucru

Presiunea de lucru a caldarilor este caracterizata prin :

a)

- presiunea

nominala - este notata cu "![]() "

si reprezinta presiunea de lucru maxim admisibila, care este luata in calcul la

proiectarea caldarii. Aceasta este presiunea cu care caldarea intra in

exploatare;

"

si reprezinta presiunea de lucru maxim admisibila, care este luata in calcul la

proiectarea caldarii. Aceasta este presiunea cu care caldarea intra in

exploatare;

b)

- presiunea

nominala de regim - notata cu "![]() "

- reprezinta presiunea maxima a aburului in caldare, mentinuta la o valoare

constanta pe timpul cat caldarea functioneaza la un regim normal de lucru.

Valoarea presiunii nominale de regim se stabileste anual, prin inspectiile de

Registru, in urma verificarii starii in care se gaseste caldarea. In general,

presiunea nominala de regim este mai mica cu aproximativ 5% decat presiunea

nominala si se determina cu relatia:

"

- reprezinta presiunea maxima a aburului in caldare, mentinuta la o valoare

constanta pe timpul cat caldarea functioneaza la un regim normal de lucru.

Valoarea presiunii nominale de regim se stabileste anual, prin inspectiile de

Registru, in urma verificarii starii in care se gaseste caldarea. In general,

presiunea nominala de regim este mai mica cu aproximativ 5% decat presiunea

nominala si se determina cu relatia:

![]() ;

[bar]

;

[bar]

c)

- presiunea de

utilizare - notata cu "![]() "

- reprezinta valoare presiunii pe care o au vaporii in momentul iesirii

acestora din supaincalzitorul caldarii;

"

- reprezinta valoare presiunii pe care o au vaporii in momentul iesirii

acestora din supaincalzitorul caldarii;

d)

- presiunea de

probe - se noteaza cu "![]() "

- si reprezinta presiunea maxima la care sa facut proba hidraulica a caldarii.

Uzual la caldarile navale presiunea de probe este de 1,5 ori mai mare decat

presiunea nominala a caldarii adica:

"

- si reprezinta presiunea maxima la care sa facut proba hidraulica a caldarii.

Uzual la caldarile navale presiunea de probe este de 1,5 ori mai mare decat

presiunea nominala a caldarii adica:

![]() ;

[bar]

;

[bar]

Temperatura aburului

In general temperatura este definita ca o marime de stare, care defineste gradul de incalzire a unui corp. Temperatura aburului generat de caldare este luata in discutie atat pentru aburul saturat cat si pentru cel supraincalzit, dupa cum urmeaza:

a)

- temperatura

aburului saturat - ![]() -

reprezinta temperatura aburului care se afla in domul caldarii ; valoarea

acestei temperaturii depinde de presiunea din caldare si se determina cu

relatia:

-

reprezinta temperatura aburului care se afla in domul caldarii ; valoarea

acestei temperaturii depinde de presiunea din caldare si se determina cu

relatia:  [C] unde :

[C] unde :

-

![]() - temperatura aburului saturat sau temperatura

de fierbere a apei la presiunea din

caldare (C) ;

- temperatura aburului saturat sau temperatura

de fierbere a apei la presiunea din

caldare (C) ;

- ![]() - presiunea nominala de regim (

- presiunea nominala de regim (![]() ).

).

Aburul saturat, la randul sau, poate fi: saturat umed - atunci cand continutul sau de apa este mai ridicat si saturat uscat - atunci cand umiditatea sa a disparut complet si aburii sunt complet uscati. Gradul de uscare este reprezentat de titlul vaporilor X; gradul de umiditate se noteaza cu Y; intre acestea exista relatia X + Y=1.

Cand X = 1 nu avem umiditate, deci Y =0 si aburul este saturat uscat;

Cand Y = 1 avem numai umiditate - apa ; iar cand X are valori cuprinse intre 0 si 1 aburii sunt saturati umezi.

In cazul in care, de exemplu, consideram ca avem un abur cu titlul X = 72, gradul sau de umiditate este Y = 28, ceea ce inseamna ca in cazul unui kg de abur saturat umed, 72% sunt aburi saturati uscati si 28% apa (umiditate ). Avand in vedere cele de mai sus, se poate trage concluzia ca, in general titlul vaporilor (X) reprezinta procentul de abur saturat uscat dintr-un kg de abur.

Aburul saturat umed este un amestec de abur saturat uscat si apa, la temperatura de saturatie.

b) - aburul supraincalzit - este aburul a carui temperatura este mai mare decat temperatura de saturatie, corespunzatoare presiunii la care se afla. Diferenta dintre temperatura de supraincalzire si cea de saturatie este cunoscuta ca fiind - gradul de supraincalzire.

Temperatura nominala a aburului (![]() )

- defineste valoare temperaturii vaporilor supraincalzitii, masurata la iesirea

din supraincalzitor, la debitul nominal al caldarii.

)

- defineste valoare temperaturii vaporilor supraincalzitii, masurata la iesirea

din supraincalzitor, la debitul nominal al caldarii.

Suprafata de incalzire a caldarii

Suprafata de incalzire a caldarii este constituita din acea suprafata metalica, care acumuleaza caldura necesara transformarii apei in vapori cu anumiti parametrii. Suprafata de incalzire a caldarii este formata din:

a) - suprafata de incalzire principala - (![]() )

- este suprafata metalica spalata pe de o parte de gazele arse iar pe de alta

parte de apa ce urmeaza a fi transformata in abur. In componenta acestei

suprafete se intalnesc: suprafata de incalzire care acumuleaza caldura prin

radiatie si cea care acumuleaza caldura prin convectie. Calculul suprafetei

principale de incalzire se face cu ajutorul relatiei :

)

- este suprafata metalica spalata pe de o parte de gazele arse iar pe de alta

parte de apa ce urmeaza a fi transformata in abur. In componenta acestei

suprafete se intalnesc: suprafata de incalzire care acumuleaza caldura prin

radiatie si cea care acumuleaza caldura prin convectie. Calculul suprafetei

principale de incalzire se face cu ajutorul relatiei :

![]() [m²], unde:

[m²], unde:

- ![]() =

suprafata de incalzire prin radiatie;

=

suprafata de incalzire prin radiatie;

- ![]() = suprafata de incalzire prin convectie .

= suprafata de incalzire prin convectie .

Acumularea caldurii prin radiatie este facuta de catre suprafata situata in imediata apropiere a focarului in timp ce incalzirea prin convectie este realizata de catre suprafetele situate mai departe de focar, de catre gazele care parasesc focarul;

b) - suprafata de incalzire auxiliara - este suprafata metalica care acumuleaza caldura de la gaze pentru a realiza o mai buna vaporizare a apei din caldare. Aceasta suprafata este formata din suprafetele de incalzire a preincalzitorului de aer, a economizorului, a supraincalzitorului de aburi si a altor elemente, care participa in mod indirect la procesul de vaporizare.

Randamentul caldurii

Notiunea de randament al caldarii exprima raportul dintre cantitatea de caldura transmisa apei, pentru a se vaporiza la parametri normali de lucru si cantitatea de caldura degajata in focar, prin arderea totala a combustibilului in unitatea de timp:

Daca ![]() ,

avem :

,

avem :

[ %], unde :

[ %], unde :

![]() D = debitul de abur al caldarii [kg/h];

D = debitul de abur al caldarii [kg/h];

![]()

![]() = entalpia

aburului la iesirea din caldare [KJ/kg];

= entalpia

aburului la iesirea din caldare [KJ/kg];

![]()

![]() = entalpia apei de alimentare [KJ/kg];

= entalpia apei de alimentare [KJ/kg];

![]()

![]() = puterea calorifica inferioara a combustibilului

[KJ/kg];

= puterea calorifica inferioara a combustibilului

[KJ/kg];

![]()

![]() = caldura util acumulata de catre caldare [Kcal/h];

= caldura util acumulata de catre caldare [Kcal/h];

![]() C =consumul de combustibil [kg/h].

C =consumul de combustibil [kg/h].

La caldarile prevazute cu supraincalzitor, pentru obtinerea aburului supraincalzit, randamentul se determina cu relatia:

[%] ,unde :

[%] ,unde :

- ![]() = entalpia aburului la iesirea din

supraincalzitor;

= entalpia aburului la iesirea din

supraincalzitor;

- ![]() = entalpia aburului la intrarea in

supraincalzitor .

= entalpia aburului la intrarea in

supraincalzitor .

Avand in vedere cele prezentate, se poate trage concluzia ca randamentul caldarii reprezinta gradul de economicitate al caldarii, indicandu-ne cata cantitate de caldura acumuleaza caldarea in timpul procesului de vaporizare, din caldura disponibila. Asa cum se poate observa din relatiile de calcul, randamentul caldarii creste atunci cand se realizeaza un debit mai mare de aburi la acelasi consum de combustibil sau daca la acelasi debit se consuma mai putin combustibil.

Randamentul caldarilor navale are valori cuprinse intre: 0,75- 0,95.

Consumul de combustibil

Notiunea de combustibil ( C ) este reprezentata de catre cantitatea de combustibil care este arsa in focarul caldarii, in unitatea de timp, pentru a realiza vaporizarea apei. Consumul de combustibil se exprima in kg pe ora (kg/h) si variaza cu cantitatea de aburi generata de caldare. Pe masura ce creste debitul de aburi, creste si consumul de combustibil:

; [kg/h]

; [kg/h]

Pentru un debit constant de abur, consumul de combustibil creste odata cu scaderea temperaturii apei de alimentatie care patrunde in caldare. De aici rezulta necesitatea preincalzirii apei de alimentatie la o temperatura cat mai apropiata de temperatura de vaporizare.

In cazul caldarilor navale, functie de tipul acestora, consumul de combustibil este cuprins intre: C = 5002000 kg/h.

Capacitatea de vaporizare a combustibilului

Capacitatea de vaporizare a combustibilului (U), reprezinta cantitatea de abur obtinut in caldare prin arderea unui kilogram de combustibil. Capacitatea de vaporizare poate fi: generala si de abur normal.

Capacitatea generala este data de raportul U= D/C. Aceasta caracteristica nu poate fi folosita pentru comparatia caldarilor si in special a celor cu parametri diferiti.

In functie de capacitatea de vaporizare, pentru comparatia diverselor tipuri de caldari se foloseste notiunea de capacitate de vaporizare de abur normal. Prin abur normal se intelege aburul saturat uscat cu temperatura de 100C si p=1 bar, obtinut din apa a carei temperatura initiala a fost de 0C. La presiune specifica, un kg de abur saturat uscat contine aproximativ 640 Kcal.

Pentru determinarea capacitatii de vaporizare de abur normal se folosesc urmatoarele relatii de calcul:

![]() ;

[Kcal/h] sau

;

[Kcal/h] sau

![]() [Kg/Kg]

[Kg/Kg]

In cazul caldarilor navale capacitatea de vaporizare a combustibilului are valorile: U= 1012 Kg abur/Kg combustibil.

Tensiunea termica a focarului

Tensiunea termica a focarului(![]() )

- este o caracteristica a caldarii care ne da informatii asupra cantitatii de

caldura degajata prin arderea combustibilului in focar si care revine fiecarui

metru cub din volumul focarului. Pentru determinarea tensiunii termice a

focarului se foloseste relatia:

)

- este o caracteristica a caldarii care ne da informatii asupra cantitatii de

caldura degajata prin arderea combustibilului in focar si care revine fiecarui

metru cub din volumul focarului. Pentru determinarea tensiunii termice a

focarului se foloseste relatia:

![]() [Kcal/

[Kcal/![]() x

h], unde :

x

h], unde :

![]() C - cantitatea de combustibil [kg/h]

C - cantitatea de combustibil [kg/h]

![]()

![]() - puterea

calorica inferioara a combustibilului [kj/kg]

- puterea

calorica inferioara a combustibilului [kj/kg]

![]()

![]() - volumul

focarului [

- volumul

focarului [ ![]() ]

]

Valoarea tensiunii termice a focarului difera, functie de tipul caldarii, dupa cum urmeaza:

![]() pentru caldarii acvatubulare -

pentru caldarii acvatubulare - ![]()

![]() pentru caldarii ignitubulare -

pentru caldarii ignitubulare - ![]()

Aceste limite ale tensiunii termice sunt definitorii pentru stabilirea dimensiunilor focarului.

Uzual pentru a putea sa avem o imagine asupra intensitatii schimbului de caldura din focar este necesar sa apelam la caracteristica de - tensiune termica a suprafetei de incalzire prin radiatie in unitatea de timp.

![]()

Caracteristica de greutate a caldarii

Caracteristica de greutate a caldarii (g) - exprima raportul dintre greutatea caldarii - cu sau fara apa - si debitul orar de abur al acesteia.

g = ![]()

![]() ,

unde:

,

unde:

- ![]() = greutatea caldarii cu sau fara apa [kg];

= greutatea caldarii cu sau fara apa [kg];

- D = debitul orar de aburi al caldarii .

Aceasta caracteristica ne permite sa facem comparatiile necesare intre caldarile navale. Cerintele tehnice si de exploatare impun ca pentru caldarile navale, caracteristica de greutate sa fie cat mai mica.

Clasificarea caldarilor marine

In scopul evidentierii diferentelor dintre diversele tipuri de caldari marine este necesar sa se faca clasificarea acestora. Uzual ambele tipuri de caldari sunt clasificate din urmatoarele puncte de vedere:

Dupa destinatie - caldarile se impart in :

![]() caldari principale - destinate sa produca si sa

alimenteze cu aburi masinile de propulsie din dotarea navei;

caldari principale - destinate sa produca si sa

alimenteze cu aburi masinile de propulsie din dotarea navei;

![]() caldari auxiliare - cunoscute si sub numele de caldarine,

sunt destinate sa produca aburi pentru functionarea mecanismelor auxiliare ale

navei, atunci cand aceasta se afla in stationare.

caldari auxiliare - cunoscute si sub numele de caldarine,

sunt destinate sa produca aburi pentru functionarea mecanismelor auxiliare ale

navei, atunci cand aceasta se afla in stationare.

dupa valoarea presiunii aburului generat - caldarile se impart dupa cum urmeaza :

![]() caldari cu joasa presiune - la care presiunea de

lucru este mai mica de 15 bar; (Pc <15 bar)

caldari cu joasa presiune - la care presiunea de

lucru este mai mica de 15 bar; (Pc <15 bar)

![]() caldari de medie presiune - produc un abur cu o

presiune cuprinsa intre 15 si 29 bar (Pc= 1529 bar)

caldari de medie presiune - produc un abur cu o

presiune cuprinsa intre 15 si 29 bar (Pc= 1529 bar)

![]() Caldari de inalta presiune - atunci cand presiunea

de regim a caldarii este mai mare de 30 bar.

Caldari de inalta presiune - atunci cand presiunea

de regim a caldarii este mai mare de 30 bar.

4. Dupa modul circulatiei apei in caldare - se intalnesc urmatoarele tipuri de caldari:

- cu circulatie naturala - la care circulatia apei in interiorul caldarii se face fara ajutorul vreunui aparat;

Caldarile cu circulatie naturala la randul lor se impart in :

![]() caldari cu circulatie naturala lenta - la care, in

interiorul caldarii, apa circula cu o viteza foarte mica;

caldari cu circulatie naturala lenta - la care, in

interiorul caldarii, apa circula cu o viteza foarte mica;

![]() Caldarile cu circulati naturala accelerata - la

care circulatia apei in interior se face cu o viteza mare.

Caldarile cu circulati naturala accelerata - la

care circulatia apei in interior se face cu o viteza mare.

Circulatia naturala lenta este specifica caldarilor ignitubulare, iar circulatia naturala accelerata este proprie caldarilor acvatubulare.

- caldari cu circulatie artificiala - in care circulatia interioara a apei este realizata cu ajutorul unor pompe speciale

5. Dupa modul in care este realizat tirajul - exista :

- caldari cu tiraj natural - la care aerul necesar formarii amestecului de combustibil patrunde in focar , in mod natural fara ajutorul unor mecanisme sau instalatii de servitudine .

- caldari cu tiraj artificial - la care aerul destinat arderii este livrat de catre ventilatoare sau suflante .

Curs 2

Caldari ignitubulare

Caldarea ignitubulara - sau flacara in tuburi - a fost folosita pentru prima data, in serviciul marin, in anul 1803, in Anglia, de catre Symington, pentru a livra aburul necesar masinii care actiona zbaturile montate pe nava "Charlotte Dundas". Cativa ani mai tarziu, in 1807, inginerul american, Robert Fulton, construieste pasagerul "Clermont" propulsat cu masini cu abur. Dupa aceste date de referinta, in serviciul maritim, folosirea aburului incepe sa fie tot mai extinsa.

Presiunea

aburului produs in caldarile acelor timpuri era cuprinsa intre 1,5-5 bar. Incet

dar sigur, incepe modernizarea constructiei caldarilor fapt ce duce la

cresterea debitului si a presiunii aburului generat. In acest sens, se poate

arata ca, incepand cu anul 1870, au inceput sa fie construite caldari de forma

cilindrica, care au putut genera abur cu o presiune de 12daN/c![]() .

.

Incepand cu anul 1910, caldarile au inceput sa fie prevazute cu supraincalzitoare de abur, fapt ce a dus la cresterea randamentului caldarii si al instalatiilor de forta cu aburi, in general. Pe masura ce tehnologia producerii unor materiale de constructie cu calitati superioare a avansat, dezvoltarea constructiilor navale a capatat un nou avant ducand, in mod implicit, la perfectionarea continua a constructiei caldarilor cu flacara in tuburi.

Caldarile cu flacara in tuburi sunt considerate a fi caldari cu volum mare de apa. Din aceasta categorie fac parte generatoarele de abur de constructie mai veche, care sunt cunoscute sub urmatoarele denumiri:

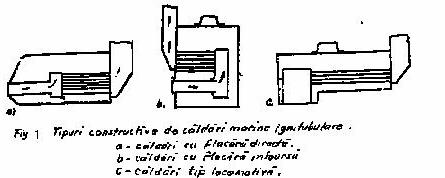

a) - caldari tip locomotiva;

b) - caldari cu flacara directa;

c) - caldari cu flacara intoarsa.

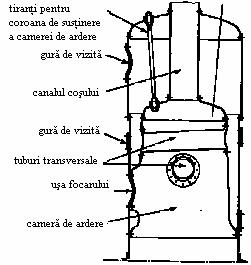

Forma constructiva a acestor tipuri de caldari este prezentata in fig. 1

Datorita faptului ca aceste caldari au un volum mare de apa in raport cu suprafata de incalzire, ele pot prelua, relativ cu destula usurinta, variatiile bruste de sarcina de scurta durata. Cu toate acestea, sunt caracterizate printr-o mare inertie termica si un timp lung de punere in functiune la rece.

Caldarile ignitubulare sunt generatoare de abur cu presiune si productie moderate care folosesc pentru alimentatie apa de calitate medie. Asemenea caldari, cand sunt de mari dimensiuni, pot fi folosite pentru producerea aburului necesar masinilor de propulsie, dar, cel mai adesea,, sunt folosite pentru producerea aburului necesar masinilor auxiliare si serviciilor menajere.

O caldare auxiliara, numita in limbaj comun caldarina, este considerata aceea care nu produce aburi pentru actionarea masinilor de propulsie ci numai pentru serviciile auxiliare esentiale pentru situatia navei pe mare. Asemenea servicii sunt. Actionarea pompelor pentru racire, ungere, transfer si serviciu combustibil, sistemul de incalzire combustibil, masina carmei etc.

Caldarea pentru servicii menajere nu produce aburi pentru masinile de propulsie si nici pentru serviciile esentiale ci numai pentru serviciile menajere de si port.

Este posibil ca, uneori, o caldare auxiliara sa-si execute rolul specific atunci cand nava se afla pe mare, iar atunci cand nava se afla in port sa indeplineasca rolul specific caldarilor pentru servicii menajere.

La bordul navelor, dintre cele trei tipuri de caldari ignitubulare, cea mai larga raspandire au capatat-o caldarile cu flacara intoarsa.

Caldari ignitubulare orizontale

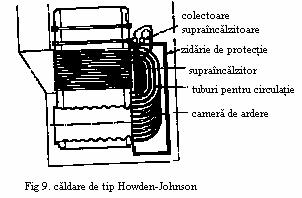

Uzual, caldarile ignitubulare folosite la bordul navelor sunt clasificate in doua grupe principale: caldari orizontale si caldari verticale. Din grupul caldarilor orizontale cu cea mai larga raspandire fac parte caldarile: cu flacara intoarsa, Howen - Johnson, Capus, Economice, Cochran, Bloc, etc.

In cele ce urmeaza vom lua in discutie caldarile cu flacara intoarsa, cunoscute si sub numele de Scotch boiler.

Caldarea cu flacara intoarsa

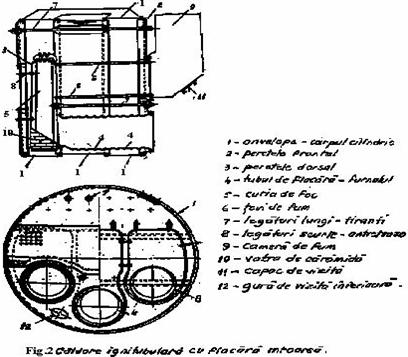

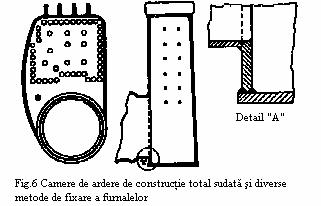

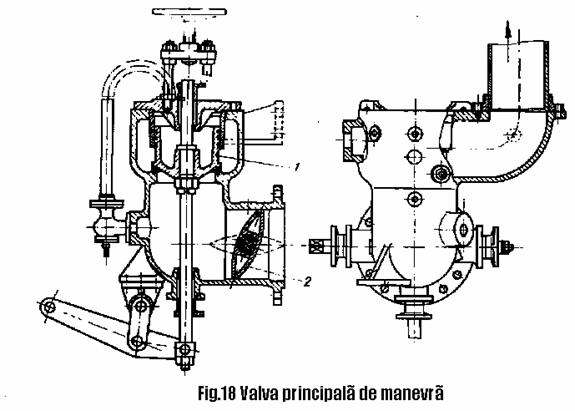

Proiectul original al acestor caldari a ramas neschimbat pentru o foarte lunga perioada de timp. Initial, corpul caldari a fost construit prin nituire. In epoca moderna, constructia prin nituire a fost inlocuita de constructia prin sudare. Presiunea de lucru a acestui tip de caldare a crescut de la 5,5 bar in 1880, pana la valori mai mari de 21 bar in epoca moderna. Constructiv, un asemenea tip de caldare este prezentat in fig. 2. Principalele componente ale caldarii cu flacara intoarsa sunt: anvelopa, peretele frontal si cel dorsal, furnalele, camerele de ardere, tuburile si legaturile lungi si scurte.

Anvelopa sau corpul cilindric al caldarii consta dintr-un invelis metalic, care formeaza spatiul pentru apa si abur al caldarii. Anvelopa poate fi constituita din unul sau mai multe tronsoane cilindrice, confectionate din tabla de otel moale de caldare. Imbinarea tronsoanelor intre ele, pentru formarea unui tot unitar, se realizeaza prin nituire sau sudare. In functie de diametrul caldarii, un tronson poate fi construit dintr-o singura sau mai multe foi de tabla din otel de caldare.

Tinand cont de faptul ca in general, caldarile navale cu flacara intoarsa au lungimi cuprinse intre 2,5-3,5 metri, si diametre de 2,5-5 metri, anvelopa caldarii este construita din trei tronsoane, fiecare dintre acestea fiind fabricate din 2-3 foi de tabla.

La constructia caldarilor moderne este folosita din ce in ce mai mult metoda de sudare a tablelor si tronsoanelor in detrimentul imbinarii prin nituire. Atunci cand imbinarea se face prin sudare, cerinta de Registru impune o sudare de Clasa I.

Caldarile ignitubulare sunt prevazute cu doi pereti - unul frontal si altul dorsal, care limiteaza spatiul de apa in plan longitudinal. Atat peretele frontal cat si cel dorsal pot fi construiti, pe inaltimea lor, dintr-o singura foaie de tabla de otel de caldare sau din mai multe foi de grosimi variabile. In acest sens, uzual, la constructia peretelui frontal se intalnesc trei zone in care se folosesc table de grosimi diferite; dupa cum urmeaza:

![]() zona placii superioare - unde grosimea tablei este relativ redusa; in

tabla nu se practica orificii, iar zona este supusa numai la efortul de

presiune;

zona placii superioare - unde grosimea tablei este relativ redusa; in

tabla nu se practica orificii, iar zona este supusa numai la efortul de

presiune;

![]() zona placii mijlocii - este zona cea mai solicitata; grosimea tablei

este mai mare decat a celei superioare; in placa sunt practicate o serie

intreaga de orificii cu scopuri diferite; placa este supusa la eforturi diferentiate;

zona placii mijlocii - este zona cea mai solicitata; grosimea tablei

este mai mare decat a celei superioare; in placa sunt practicate o serie

intreaga de orificii cu scopuri diferite; placa este supusa la eforturi diferentiate;

![]() zona placii inferioare - foloseste o tabla de grosime egala cu a placii

superioare; placa este denumita si "peretele focarului" - intrucat de aceasta

se fixeaza tubul de flacara al caldarii.

zona placii inferioare - foloseste o tabla de grosime egala cu a placii

superioare; placa este denumita si "peretele focarului" - intrucat de aceasta

se fixeaza tubul de flacara al caldarii.

Peretele dorsal al caldarii este construit din trei placi de otel, cu grosimi variabile de pana la 30 mm.

Ambii pereti sunt flansati de maniera de a permite montarea inspre interior, in cazul fixarii prin nituire si in exterior, pentru fixarea prin sudare. Grosimea placilor din componenta lor este aleasa in functie de valoarea presiunii de lucru a caldarilor si de numarul legaturilor de sustinere.

3. Tubul de flacara

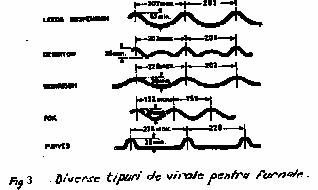

In practica este denumit "furnal" si este componenta caldarii in care are loc arderea combustibilului. Din cauza procesului de ardere tubul de flacara este supus la tensiuni termice deosebit de puternice, care se manifesta prin dilatari si contractari alternative. Tubul de flacara este construit, din otel special, sub forma unui cilindru cu diametru cuprins intre 750-1200 mm si suprafata ondulata. In fig. 3 sunt prezentate diverse tipuri de ondulatii - (virole), si distanta dintre acestea.

Uzual, aceasta distanta este cuprinsa intre 200 - 230mm, iar grosimea tablei, care este absolut constanta, pentru diverse tipuri de caldari, are valori cuprinse intre 9-22 mm.

Numarul furnalelor montate la o caldare depinde de diametrul acesteia. Pentru caldarile marine cu diametrul mai mare de 2,5 m sunt specifice doua furnale, in timp ce pentru caldarile cu diametre cuprinse intre 3,5-5 m, numarul furnalelor este de trei, in

timp ce caldarile cu diametre mai mari de 5 metri sunt prevazute, uzual, cu cate patru tuburi de flacara.

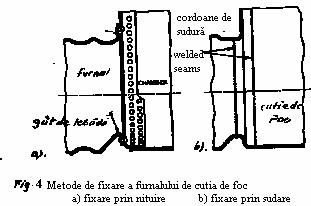

Lungimea uzuala a tuburilor de flacara este de 2500mm, iar fixarea lor se face prin nituire sau sudare, cu un capat pe peretele frontal al caldarii si cu celalalt pe peretele frontal al cutiei de foc.

La caldarile cu flacara intoarsa tuburile de flacara sunt intotdeauna demontabile. In cazul in care tubul este nituit in camere de ardere, fixarea pe peretele frontal al cutiei de foc se face prin intermediul unei flanse terminata in "gat de lebada" asa cum se vede in fig. 4 a

Dimensiunile flacarii sunt alese pentru a permite extragerea tubului de flacara prin deschiderea practicata in peretele frontal al cutiei de foc - fig. 4 b

Atat constructia cat si modul de fixare a furnalului tine cont de faptul ca, acesta este supus la eforturi termice deosebite create de faptul ca in interiorul sau are loc arderea combustibilului si in exterior este inconjurat de apa.

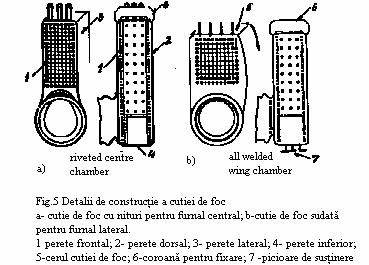

4Cutia de foc

cutia de foc este o prelungire a tubului de flacara in care se continua si se sfarseste procesul de ardere. Cutia de foc se executa din materiale foarte bune conducatoare de caldura, si cu mare rezistenta la temperaturi inalte, uzual, din oteluri speciale sau cupru. Cutia de foc face legatura intre furnal si tuburile de fum (fierbatoare), avand rolul de a asigura intoarcerea directiei de curgere a gazelor spre cos. Este inconjurata, in exterior, de apa din caldare si este o suprafata de incalzire a acesteia. Cutia de foc este expusa, tot timpul cat caldarea se afla in functie, la eforturi termice si de compresie motiv pentru care constructia acesteia impune o atentie deosebita.

Detaliile constructive ale diverselor cutii de foc sunt prezentate in fig. 5. Constructiv o cutie de foc se compune din:

a) - perete frontal - 1 - a carui parte superioara este placa tubulara pentru fixarea tuburilor fierbatoare;

b) - perete dorsal - 2 - de care, prin intermediul antretoazelor, se face fixarea de peretele dorsal al caldarii;

c) - peretii laterali - 3 - au rolul de a asigura inchiderea ermetica a cutiei si de a permite legatura cu corpul cilindric al caldarii;

d) - partea inferioara - 4 - asigura inchiderea cutie in partea inferioara si in unele cazuri, sustine vatra de caramida refractara. La unele caldari, in exterior, sunt montate "picioare" de sustinere a cutiei in partea inferioara;

e) - partea superioara - 5 - poarta denumirea de "cerul cutiei de foc" si inchide cutia in partea sa superioara. Pe aceasta sunt montate o serie de legaturi scurte, de care se fixeaza " coroane", pentru sustinerea cutiei in partea superioara. Tot in cerul focarului - cutiei de foc - se monteaza, prin insurubare, dopuri fuzibile - care sunt elemente de protectie a caldarii atunci cand aceasta ramane fara apa.

Avand in vedere rolul si eforturile la care este supusa, cutia de foc este confectionata din tabla de otel moale de caldare cu grosimi de pana la 43 mm. Peretele dorsal al cutiei de foc se construieste cu o oarecare inclinare fata de peretele frontal - asa cum se poate vedea in fig. 6 - pentru a permite o desprindere mai usoara a bulelor de aburi, care se formeaza in timpul functionarii caldarii.

Rigidizarea cutiei de foc si a intregului ansamblu "focar", avand in vedere importanta si greutatea sa, se face atat in plan vertical cat si in plan orizontal, prin legaturi lungi si scurte.

La

caldarile cu flacara intoarsa, numarul cutiilor de foc este egal cu cel al

furnalelor. Exceptie de la aceasta norma o fac caldarile cu o suprafata de

incalzire mai mica de 160 ![]() ,

in cazul carora, la o cutie de foc sunt atasate doua furnale . 5.Tuburile caldarii

,

in cazul carora, la o cutie de foc sunt atasate doua furnale . 5.Tuburile caldarii

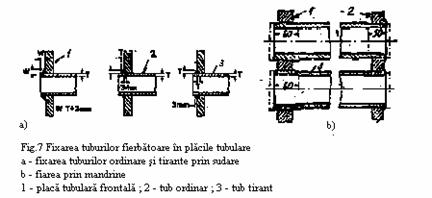

Totalitatea tuburilor fierbatoare, montate intr-o caldare ignitubulara cu flacara in tuburi, sunt numite si tevi de fum - si constituie partea principala a suprafetei de incalzire a caldarii. Constructiv, tevile de fum sunt de doua feluri - ordinare si tirante. Tuburile ordinare - numite si simple - sunt destinate sa asigure transmiterea caldurii gazelor arse, in drumul lor spre cos, apei din caldare, in timp ce, tuburile tirante - numite si de legatura - in afara rolului de transmitere a caldurii il mai au si pe acela de rigidizare a legaturii dintre cele doua placi tubulare.

In mod normal, la caldarile navale cu flacara intoarsa, tevile de fum au diametre cuprinse intre 60-90 mm si o grosime a peretelui de 3-4,5mm, in cazul tevilor ordinare si de 5-9 mm, la tevile tirante. Din totalul numarului de tevi, montate in asemenea caldari, 60-70% il reprezinta tevile ordinare si 30-40% tevile tirante.

Fixarea tevilor de fum, in placile tubulare, se face prin:

![]() mandrinare - cazul tevilor ordinare;

mandrinare - cazul tevilor ordinare;

![]() infiletare si asigurare cu piulita si contrapiulita, la tevile

tirante;

infiletare si asigurare cu piulita si contrapiulita, la tevile

tirante;

![]() sudare electrica in cazul ambelor tipuri de tevi.

sudare electrica in cazul ambelor tipuri de tevi.

Inainte de a fi introduse in caldare, tevile se decalesc la ambele capete, se expandeaza, cu ajutorul unui dorn, la capatul care ramane in exterior, pana la diametrul necesar, dupa care, se lustruiesc pana la metalul alb, in exterior, in zona care intra in placile tubulare si se ung cu ulei de in fiert.

Dispunerea tevilor in placa tubulara se face de asa maniera incat tevile tirante sa ocupe zona periferica a acesteia.

La caldarile moderne, fixarea tevilor de fum in placile tubulare se face prin sudura electrica. Prin aceasta metoda se exclud folosirea celor doua tipuri de tevi - ordinare si tirante, se creste rezistenta constructiei si durata de folosire a tevilor si placilor tubulare iar operatiunea de montare este mult mai rapida si mai putin costisitoare. Modalitatile de fixare a tuburilor in placile tubulare sunt prezentate in fig. 7

6. Legaturile caldarii

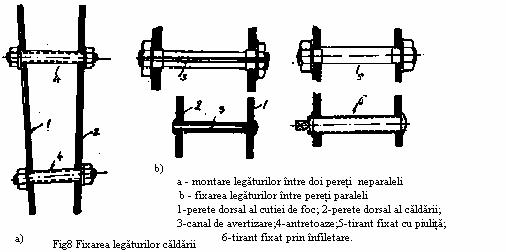

Legaturile caldarii constau din bare de otel cu lungimi diferite, care au rolul de a realiza si mentine, pentru o perioada nedefinita de timp, rigidizarea caldarii. Uzual, in caldarile ignitubulare exista urmatoarele tipuri de legaturi:

a) - legaturile lungi - sunt bare de otel cu sectiune rotunda si lungime bine determinata, dispuse in spatiul superior al caldarii, cu rolul de a realiza si intari legatura dintre peretele frontal si cel dorsal al caldarii. Legaturile lungi - numite si tiranti - sunt ingrosate la capete si sunt prevazute cu filet. Introducerea tirantilor in caldare se face in mod similar cu introducerea tuburilor fierbatoare. Infiletarea se face simultan in ambii pereti, iar capetele ies in afara acestora si sunt asigurate cu piulita si contrapiulita.

b) - legaturile scurte - sunt bare de otel sau cupru cu sectiune rotunda cu filet la ambele capete, destinate sa asigure fixarea unor elemente constructive ale caldarii in interiorul sau, la o anumita distanta, considerata, relativ, scurta, unele de altele si sa le mentina in aceasta pozitie, pentru o perioada nedefinita de timp. Legaturile scurte mai sunt numite si - antretoaze - si asigura : legatura cutiilor de foc intre ele, legatura acestora cu peretele dorsal si cu corpul cilindric al caldarii.

La fixarea peretelui dorsal al cutiei de foc cu peretele dorsal al caldarii, tinand cont ca unul dintre pereti este inclinat fata de celalalt si ca in plan transversal, antretoazele se introduc perpendicular, pentru fixare este nevoie sa se foloseasca seibi sub forma de pana care sa asigure strangerea normala a piulitelor.

Modul de fixare a legaturilor lungi si scurte este prezentat in fig. 8 .

Unele legaturi scurte sunt prevazute cu canale centrale de control, cu diametrul de 5-8mm, pe toata lungimea sau numai la capete, care au rolul de a avertiza ruperea unei legaturi. Avertizarea consta in faptul ca, prin ruptura in canal patrunde abur sau apa care ies in exteriorul caldarii si pot fi observate de catre fochist.

Legaturile scurte sunt supuse la eforturi deosebit de mari, iar ruperea uneia dintre ele duce la cresterea sarcinii pe celelalte, producand deformarea corpului caldarii in zona afectata. La caldarile moderne, fixarea legaturilor se face prin sudura.

7. Camera de fum

Este destinata, prin constructie, sa asigure pe toata durata folosirii caldarii, trecerea gazelor arse spre cosul caldarii.

Spatiul camerei de fum este delimitat de peretii acesteia, care sunt confectionati din tabla de otel cu grosimi cuprinse intre 3-5 mm, si care sunt fixati prin suruburi pe peretele frontal al caldarii.

Camera de fum asigura si protectia necesara, contra gazelor arse, a zonei superioare a peretelui frontal spalata la interior de abur. De asemenea, aceasta este prevazuta cu capace de vizita, cu deschidere in plan vertical, care permit curatirea tuburilor de fum si inlocuirea lor, atunci cand este cazul. Camera de fum se continua cu cosul navei, iar la unele caldari navale, la baza cosului, in camera de ardere se monteaza - economizorul pentru apa - al carui rol este acela de a creste temperatura apei de alimentare, prin captarea unei parti din caldura aflata in gazele de evacuare.

Camera de fum joaca un rol deosebit de important in realizare si mentinerea unui tiraj corespunzator, pentru buna functionare a caldarii. In acest sens, este necesara asigurarea unei bune etanseitati a peretilor care formeaza camera de fum.

8. Vatra de caramida

Vatra de caramida are rolul de a asigura protectia necesara metalului caldarii in acele zone unde temperatura este deosebit de ridicata. Zonele cu asemenea temperatura sunt localizate in partea inferioara a cutiei de foc, unde circulatia apei este foarte lenta si deci, racirea suprafetelor calde este mult ingreunata.

Vatra este confectionata din caramida refractara asezata pe un pat de pamant refractar in amestec cu fulgi de azbest.

9. Orificii de vizita

Orificiile de vizita sau de inspectie sunt deschideri practicate in corpul caldarii, acoperite cu capace demontabile, prin intermediul carora pot fi facute inspectii si/sau diverse lucrari de reparatii si intretinere. Orificiile de vizita, practicate in corpul cilindric al caldarii, au forma ovala cu dimensiuni de 300-400 mm. Pentru a se preveni slabirea rezistentei corpului, in zona orificiilor, acestea se executa de maniera ca axa mica a orificiului sa fie paralela cu axa caldarii.

In zona inferioara a corpului caldarii sunt practicate orificii pentru curatirea spatiului de apa, a caror dimensiuni sunt mai mici decat cele ale orificiilor de inspectie. Inchiderea orificiilor de vizita se face cu ajutorul autoclavelor, care se fixeaza cu ajutorul unor suruburi si ancore, ca in fig. 9

Montarea autoclavei se face din interiorul caldarii, pe a carei suprafata interioara se strange, prin intermediul suruburilor si ancorelor de fixare. Pentru a se asigura etansarea necesara, in canalul practicat pe suprafata exterioara a autoclavei se monteaza o garnitura speciala, de forma eliptica, confectionata din klingherit armat unsa cu grafit sau Molikote, pentru a preveni arderea si lipirea pe suprafetele de contact.

10. Principiul de functionare a caldarii cu flacara intoarsa

In cazul caldarilor cu flacara in tuburi suprafata de incalzire este constituita din suprafetele tubului de flacara, a cutiei de foc si a tuburilor fierbatoare.

Caldura degajata prin arderea combustibilului, in tubul de flacara si in cutia de foc, este partial transmisa direct tubului de flacara, iar o alta parte este acumulata de gazele arse care patrund in cutia de foc. Aici are loc arderea ultimelor particule de combustibil, care nu au putut sa arda in furnal. In acest mod cutia de foc acumuleaza caldura atat din arderea combustibilului cat si de la gazele arse aflate in interiorul sau. Din cutia de foc gazele arse patrund in tevile de fum, cu care intra in contact direct si le cedeaza o mare cantitate de caldura. Cu aceasta ocazie caldura este transmisa apei, care inconjoara tuburile prin exterior si aceasta se incalzeste in mod continuu.

Prin incalzire la un moment dat, apa ajunge la temperatura de fierbere (saturatie) corespunzatoare presiunii din caldare si incepe sa se vaporizeze. Vaporii de apa se acumuleaza in partea superioara a caldarii, numita - camera de aburi - care este situata deasupra oglinzii de vaporizare ,.

Cantitatea de aburi generata de caldare creste pe masura ce se continua combustia; odata cu cresterea cantitatii creste si volumul de abur, intr-un spatiu ramas aproximativ constant. Atata timp cat in caldare se produc aburi, fara sa se consume, pentru a avea loc in volumul camerei de aburi, acestia se comprima facand ca presiunea din caldare sa creasca. Pe masura ce creste presiunea in caldare va creste si temperatura de fierbere a apei si cantitatea de caldura necesara vaporizarii. In acest fel la acelasi consum de combustibil vom avea un proces mai redus de vaporizare.

Atunci cand presiunea aburului din caldare atinge valoarea presiunii de regim, poate fi pusa in comunicatie cu consumatorii principali de abur.

Dupa consumarea unei cantitati oarecare de abur, presiunea din caldare scade. Pentru a mentine o presiune constanta, este necesar ca in caldare sa se produca, in aceeasi unitate de timp, o cantitate de abur egala cu cantitatea de abur livrata de catre aceasta.

Caldarile cu flacara intoarsa prezinta urmatoarele avantaje:

![]() au si mentin un randament ridicat - circa 65-75% chiar in conditii de

variatii de regim;

au si mentin un randament ridicat - circa 65-75% chiar in conditii de

variatii de regim;

![]() au o exploatare si intretinere simpla;

au o exploatare si intretinere simpla;

![]() folosesc pentru alimentatie apa fara conditii deosebite de calitate;

folosesc pentru alimentatie apa fara conditii deosebite de calitate;

![]() au un volum mare al camerei de abur;

au un volum mare al camerei de abur;

![]() permit obtinerea unui abur cu continut redus de umiditate.

permit obtinerea unui abur cu continut redus de umiditate.

Fata de cele relatate, caldarile cu flacara intoarsa prezinta urmatoarele dezavantaje:

![]() necesita timp indelungat pentru ridicarea presiunii;

necesita timp indelungat pentru ridicarea presiunii;

![]() genereaza aburi cu presiune relativ redusa, circa 15-16

genereaza aburi cu presiune relativ redusa, circa 15-16 ![]() ;

;

![]() au un debit redus de aburi, circa 7-8 t/h;

au un debit redus de aburi, circa 7-8 t/h;

![]() din cauza volumului mare de apa, prezinta pericol mare de explozie;

din cauza volumului mare de apa, prezinta pericol mare de explozie;

![]() au o greutate mare, circa 15 kg metal la 1 kg apa etc.

au o greutate mare, circa 15 kg metal la 1 kg apa etc.

La navele moderne s-a renuntat la folosirea acestui tip de caldare ca si caldare principala.

Caldari multitubulare

Caldarile multitubulare, cunoscute si sub denumirea de caldari "economice", au doua sau trei furnale ondulate conectate la o singura camera de ardere, sau la o vatra de ceramica refractara inchisa intr-o carcasa construita din otel moale de caldare.

Caldarile au fost construite in ultima parte a anilor `50 si au fost folosite pentru a genera aburul necesar mecanismelor auxiliare si pentru servicii neesentiale la bordul tancurilor petroliere de tip vechi, si dimensiuni medii, precum si la bordul cargourilor.

Caldarile multitubulare au fost proiectate sa aiba o rata de vaporizare comparabila cu a caldarilor cu flacara intoarsa de aceeasi dimensiune. In general nu sunt prevazute cu supraincalzitor si au o presiune de lucru situata in jurul valorii de 12 bar. Uzual, la acest tip de caldari, raportul dintre lungime si diametru este de 3/2. Caldarile de mare capacitate pot ajunge si la o lungime de 6 metri si un diametru corespunzator. Pana de curand, aceste caldari au fost folosite pentru a genera aburii necesari atat pentru masinile de propulsie cat si pentru necesitatile auxiliare.

Odata cu folosirea combustibililor grei, cu vascozitate mare, la arderea in motoarele navale, la bordul navelor a inceput sa fie limitata nevoia de abur la operatiunile de incalzire a combustibilului si pentru satisfacerea nevoilor menajere. In acest mod, la bordul navelor cu motoare de propulsie s-a renuntat la folosirea caldarilor ignitubulare de mare capacitate, iar pentru producerea aburului de joasa presiune sunt folosite caldarile cu apa in tuburi, adesea cu dubla evaporatie.

Pentru cargourile echipate cu motoare sunt folosite o noua generatie de caldari orizontale, de mici dimensiuni care inlocuiesc caldarinele conventionale de tip vertical. Cele mai des utilizate sunt caldarinele de tip "compact" dotate cu un grad ridicat de automatizare. Caldarinele de tip "compact" sunt unitati complete pentru generarea aburului, in care, caldarea si componentele sunt montate pe o baza comuna. Fiecare component incorporat in proiectul general are calitatea si capacitatea pentru asigurarea functionarii sale specifice.

Uzual, caldarile "compacte" au o capacitate de circa 15000 kg abur/h si o presiune de lucru de pana la 17,5 bar.

Caldarile ignitubulare verticale

Caldarile ignitubulare in constructie verticala sunt, in general, folosite ca si caldari auxiliare (caldarine) cu rolul de a furniza aburul necesar consumatorilor auxiliari de la bordul navei. Caldarile auxiliare se intalnesc atat la bordul navelor care pentru propulsie folosesc masini de forta actionate cu aburi, cat si la navele care sunt dotate cu motoare cu ardere interna. In principiu, caldarile auxiliare furnizeaza abur saturat folosit in instalatiile de incalzire, de stins incendiu, de actionare a masinilor auxiliare de punte, etc. Alegerea caldarilor se face in functie de cerintele de abur ale navei, debitul acestora fiind cuprins intre 500-15000 kg/h sau chiar mai mult.

Presiunea aburului generat in caldarile auxiliare este cuprinsa intre 5-28 bar. Avand in vedere aceste valori, aburul poate fi folosit la actionarea grupurilor electrogene si a mecanismelor de punte de mare putere. La bordul navelor o larga raspandire au capatat-o urmatoarele tipuri de caldari verticale ignitubulare.

Caldarea cu tevi fierbatoare transversale

Este un tip de caldare verticala de mare eficienta, cu o constructie simpla, fabricata prin nituire. Constructiv caldarea arata ca in fig. 10

Asa cum se vede, anvelopa cilindrica a caldari este plasata pe postament dupa axa sa verticala. In interiorul anvelopei este fixata, prin nituire, camera de ardere a carei forma este cilindrica sau usor conica, iar in interiorul acesteia sunt prevazute doua sau trei tuburi, cu diametru mare, pentru circulatia apei. Tuburile de apa sunt dispuse pe directia de scurgere a gazelor arse spre cosul navei si au un dublu rol: acela de a dezmembra gazele si de a le capta o cat mai mare cantitate de caldura. Partea superioara a camerei de ardere are o forma plata sau usor concava si trebuie sa fie mentinuta, pentru rigidizare, cu ajutorul unor tirante, de partea superioara exterioara a anvelopei.

Rigidizarea caldarii pe postament este asigurata de grosimea dubla a materialului, formata prin imbinarea dintre camera de ardere si anvelopa, si imediat sub aceasta prin montarea unui inel confectionat din cornier care imbraca partea inferioara a caldarii prin exterior.

Caldarile de acest tip construite in ultima perioada de tip, sunt prevazute cu mai mult de 16 tuburi transversale pentru circulatia apei, sunt montate in general, pe navele prevazute cu motoare Diesel si genereaza aburi cu presiune de lucru de circa 7 bar.

Curs 3

Caldari acvatubulare

Generalitati

In cazul caldarilor acvatubulare apa circula prin interiorul tuburilor fierbatoare iar gazele arse in exteriorul acestora. Caldarile cu apa in tuburi reprezinta rezultatul cercetarilor si straduintelor constructorilor de a produce caldari care sa corespunda, in mai mare masura, cerintelor pentru satisfacerea necesarului de forta la bordul navelor. Avand in vedere acest deziderat, constructorii au urmarit strict tendinta de perfectionare a caldarilor navale cu apa in tuburi. Din punct de vedere istoric, evolutia constructiei caldarilor a fost deosebit de diversificata.

Initial, caldarile acvatubulare au fost folosite ca generatoare de abur la bordul navelor militare si numai ulterior acestea au capatat o larga raspandire la bordul navelor comerciale. Constructiv si functional intre caldarile ignitubulare si cele acvatubulare exista diferentieri constructive fundamentale.

Tipuri de caldari acvatubulare

Caldarile acvatubulare sunt construite intr-o diversitate de tipuri motiv pentru care, s-a realizat o clasificare a acestora in scopul recunoasterii cu usurinta a caldarilor folosite in instalatiile de forta de la bordul navelor. Constructiv, caldarile acvatubulare sunt impartite in :

![]() caldari triunghiulare - normale si ecranate;

caldari triunghiulare - normale si ecranate;

![]() caldari cilindrice - normale si ecranate.

caldari cilindrice - normale si ecranate.

In categoria caldarilor triunghiulare intra caldarile de constructie mai veche, prevazute cu cel putin 3 colectoare. Denumirea vine de la forma de triunghi a focarului construit intre cele trei colectoare ale caldarii.

Caldarile cilindrice sunt caldari cu doua colectoare, unul superior si altul inferior intre care este construit focarul a carui forma este aproximativ cilindrica. Caldarile cilindrice intrunesc unele calitati care le fac preferabile caldarilor triunghiulare.

In general, in instalatiile navale de forta cu aburi au capatat o larga utilizare urmatoarele tipuri constructive de caldari:

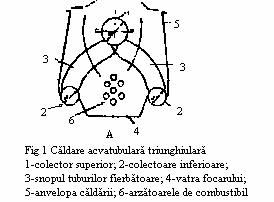

- caldarea triunghiulara normala simetrica cu doua circuite de gaze. Asa cum se vede din fig. 1: caldarea are doua colectoare inferioare de aceleasi dimensiuni si doua circuite de gaze.

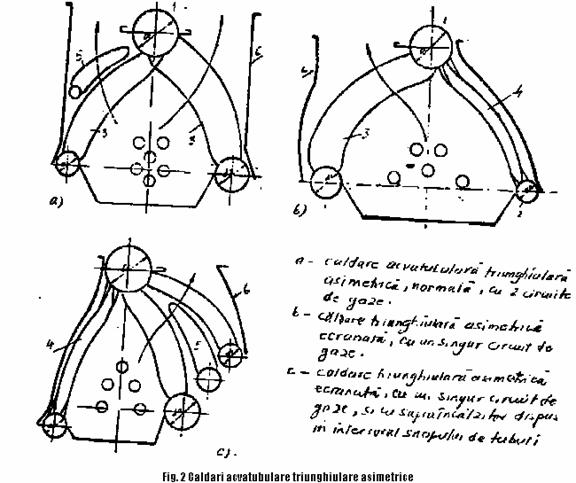

Un alt tip de caldare triunghiulara este cel prezentat in fig. 2a caldarea are cele doua colectoare inferioare de dimensiuni diferite si un snop de tuburi fierbatoare cu un numar mai mic de tuburi fapt ce permite montarea supraincalzitorului in aceasta sectiune caldarea este numita "asimetrica" intrucat, fata de axa centrala de simetrie aceasta este asimetrica.

In fig. 2b este prezentata o caldare triunghiulara asimetrica ecranata cu un singur circuit de gaze. Caldarea are doua colectoare inferioare cu diametre diferite si in locul unui snop de tuburi fierbatoare este montat un ecran format din doua randuri de tuburi alaturate.

Rolul ecranului este acela de a preveni trecerea gazelor printre tuburile sale si de a le forta sa treaca peste tuburile fierbatoare, in drumul lor spre cos.

Caldarea prezentata in fig. 2c este cunoscuta sub denumirea de caldare triunghiulara asimetrica ecranata, cu un singur circuit de gaze si cu supraincalzitorul dispus intre snopurile tuburilor fierbatoare. Caldarea este prevazuta cu trei colectoare inferioare cu diametre diferite si cu un ecran format din doua randuri de tuburi alaturate.

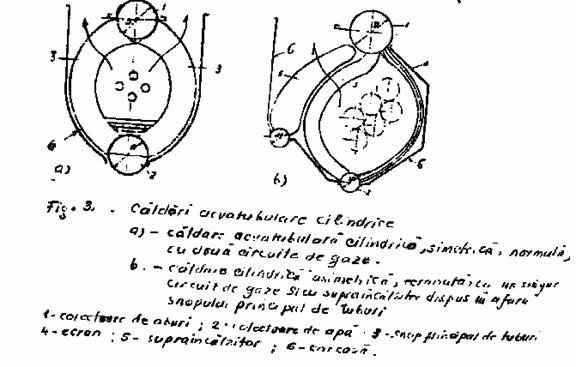

Un alt tip de caldari acvatubulare, intalnit frecvent la bordul navelor, sunt caldarile cilindrice. Acest tip de caldari au capatat o tot mai larga utilizare inlocuind cu succes caldarile triunghiulare. In fig.3a este prezentata o caldare cilindrica simetrica, normala, cu doua circuite de gaze.

Vatra focarului este asezata direct deasupra colectorului inferior.

O caldare cilindrica asimetrica este prezentata in fig.3 b .

Aceasta este o caldare asimetrica, ecranata, cu un singur circuit de scurgere a gazelor arse si cu supraincalzitor de aburi montat pe directia de scurgere a gazelor.

In afara schemelor de caldari prezentate, atat triunghiulare cat si cilindrice, in practica se intalnesc si alte tipuri rezultate in urma diverselor combinatii constructive.

Circulatia apei in caldare

Generalitati

Buna functionare a caldarii este in mare masura influentata de catre modul in care este realizata circulatia apei si a amestecului apa - abur in interiorul caldarii. Caldura degajata in focar prin arderea combustibilului trebuie sa fie acumulata de catre suprafata de incalzire a caldarii si cedata in timp optim, apei pentru transformarea acesteia in abur. Tinand cont de faptul ca suprafata de incalzire este pe de o parte incalzita de gazele arse si pe de alta parte racita de apa, acesteia trebuie sa i se asigure o racire corespunzatoare pentru a se evita supraincalzirea si arderea. Racirea suprafetei de incalzire se realizeaza printr-o corecta circulatie, naturala sau artificiala, a apei in caldare.

Circulatia naturala a apei in caldare

Circulatia naturala a apei in caldare apare ca urmare a aparitiei diferentei de greutati specifice ale apei, in diverse puncte de-a lungul suprafetei de incalzire.

Aparitia diferentei de greutati specifice este urmare a schimbului de caldura produs in masa apei, cand particulele de apa mai calde si usoare din imediata vecinatate a suprafetei de incalzire, se deplaseaza in sus, iar locul lor este luat de particulele de apa mai reci. In acest mod in masa apei din caldare apare o miscare ascensionala.

Greutatea

specifica a apei (![]() )

este mai mare decat greutatea amestecului apa - aburi (

)

este mai mare decat greutatea amestecului apa - aburi (![]() )

fapt ce duce la aparitia unei forte, care impune apei si amestecului apa - abur

o circulatie ascensionala. Forta este numita - impuls de circulatie si se

determina cu ajutorul relatiei :

)

fapt ce duce la aparitia unei forte, care impune apei si amestecului apa - abur

o circulatie ascensionala. Forta este numita - impuls de circulatie si se

determina cu ajutorul relatiei :

![]()

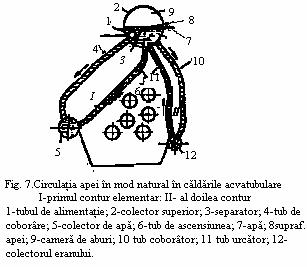

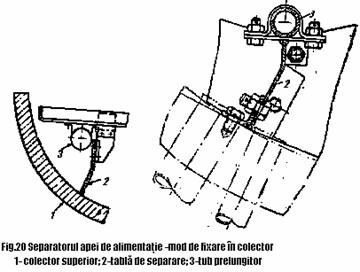

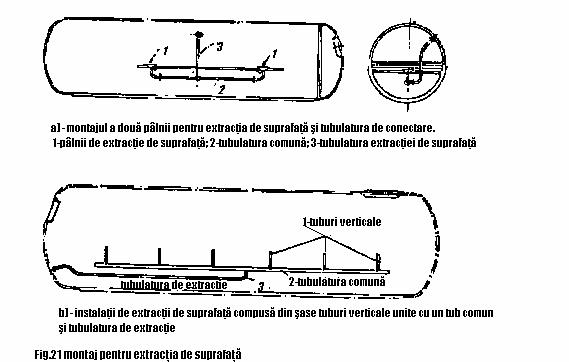

Un contur elementar de circulatie consta dintr-un tub de ascensiune si altul de coborare a apei. Tinand cont de acest lucru se poate concluziona ca, circulatia naturala a apei este determinata de incalzirea neuniforma a acesteia in diferite tuburi din constituenta caldarii. In fig. 7 este reprezentat modul in care are loc circulatia naturala a apei in caldarile acvatubulare. In acest tip de caldare pompa de alimentatie livreaza apa prin intermediul prelungitorului tubului de alimentare (1) dispus pe toata lungimea colectorului superior (2), unde apa proaspat introdusa este separata de restul apei din caldare prin intermediul separatorului (3).

Prin intermediul tuburilor coboratoare (4) apa ajunge in colectorul inferior (5). Apa de alimentare, cu temperatura redusa, pe timpul coborarii, continua sa se incalzeasca si ajunge in colectorul inferior la o temperatura cu circa 10 ˚C mai mica decat temperatura de fierbere corespunzatoare presiunii din caldare. Din colector, sub efectul presiunii coloanei de lichid, apa patrunde in tuburile ascensionale (6) unde primeste o mare cantitate de caldura ajungand pana la temperatura de fierbere (saturatie). Bulele de abur, impreuna cu apa care nu sa vaporizat, ajung in colectorul superior, trec prin masa apei si se acumuleaza in partea superioara a colectorului. Apa care nu s-a vaporizat in primul circuit, prin intermediul tubului coborator (neincalzit)(7), patrunde in colectorul ecranului (8). De aici, amestecul apa aburi patrunde in colectorul superior prin intermediul tubului urmator (9) si al presiunii coloanei de apa din tubul coborator.

Primul contur de circulatie, asa cum se vede in fig. 7 este format din ultimele randuri de tuburi incalzite ale snopului convectiv si primele randuri de tuburi ale aceluiasi snop. Cel de-al doilea contur este format din tuburile de coborare neincalzite, dispuse dupa ecran si tuburile ecranului.

Caldarile acvatubulare se construiesc cu contururi de circulatie, care dispun de tuburi coboratoare incalzite si neincalzite, pentru a nu se produce vaporizarea intregii cantitati de apa in tuburile ascensionale. Este deosebit de important ca tuburile ascensionale, aflate in zone cu temperaturi ridicate, sa fie racite in interior de un amestec apa - aburi, care sa circule prin tuburi cu o viteza mai mare de 0,3 m/s.

Circulatia naturala a apei in caldarile acvatubulare este caracterizata de raportul dintre cantitatea de apa intrata in tuburile ridicatoare in unitatea de timp si cantitatea de aburi obtinuta in tuburi in aceeasi unitate de timp. Raportul se noteaza cu k si poarta denumirea de - grad de circulatie.

![]()

la caldarile navale acvatubulare K este cuprins intre 5 si 30 ceea ce inseamna ca, din intreaga cantitate de apa care circula prin tuburile ascensionale, in timp de o ora, numai a 5-a pana la a 30-a pate se transforma in aburi, iar restul se mentine sub forma de apa, pentru a raci tuburile si a preveni arderea acestora. In cazul in care K=1, toata cantitatea de apa existenta in caldare se transforma in aburi, iar racirea tuburilor nu mai este asigurata, lucru interzis pentru caldarile cu circulatie naturala.

Circulatia naturala optima se obtine in caldarile in care gradul de circulatie K≥5, intrucat, in asemenea conditii in interiorul tuburilor ascensionale este prezenta in permanenta o pelicula de apa. Atunci cand k este cuprins intre 1 si 5, in interiorul tuburilor se formeaza dopuri de aburi care duc la aparitia deformatiilor locale si chiar la arderea acestora. In interiorul tuburilor ascensionale exista riscul aparitiei proceselor de separare a apei si aburului fapt ce duce la avarierea acestora. Prevenirea acestui neajuns se asigura prin montajul tuburilor ascensionale sub un unghi <17˚ fata de verticala locului. Circulatia apei este lenta in caldarile navale ignitubulare si accelerata in cele acvatubulare,

Circulatia artificiala a apei in caldare

Gabaritul si greutatea caldarii sunt elemente definitorii pentru caldarile navale. Pentru a se putea construi caldari de inalta presiune cu greutate si gabarit redus sau apelat la solutia circulatiei apei in caldare. Acest tip de circulatie, realizat cu ajutorul unor pompe, poate fi unica sau repetata.

Atunci cand K=1, circulatia apei in caldare este unica intrucat apa introdusa in tuburi face un singur circuit ; pe la un capat al tuburilor intra apa, iar la celalalt ies aburi. Caldarile cu circulatie artificiala au o vatra de caramida, au o mare suprafata de incalzire si un gabarit redus. Caldarile au un volum foarte mic de apa fapt ce face ca timpul necesar pentru ridicarea presiunii sa fie de numai 5-6 minute comparativ cu 30-60 minute pentru caldarile cu circulatie naturala accelerata si cu 6-24 ore la caldarile cu circulatie naturala lenta.

Caldarile la care gradul de circulatie al apei K este cuprins intre 5 si 8, adica acolo unde din intreaga cantitate de apa introdusa in caldare, in unitatea de timp, numai a 5-a pana la a 8-a parte se transforma in aburi, restul apei repetand circulatia, sunt considerate a fi caldari cu circulatie a apei repetata. Acest tip de circulatie se intalneste la caldarile acvatubulare cu constructie specifica deosebita fata de cele in care circulatia apei se face natural.

Apa de alimentare, livrata de pompa de circulatie, patrunde in tuburi in stare apa abur si ajunge in colectorul superior unde are loc separarea aburilor de apa. Aburii sunt trimisi in supraincalzitor, iar apa din colector este aspirata de pompa si retrimisa in circuit.

Apa de alimentatie a caldarii

Apa pentru alimentatia caldarii este considerata a fi aceea care este destinata sa fie introdusa in caldare. Sarurile continute de apa, dupa vaporizarea acesteia, raman in caldare si contribuie la cresterea concentratiei de saruri in apa din caldare. In apa potabila, continutul de saruri este de aproximativ 0,02% sau 0,2 grame/litru. Daca aceasta cantitate s-ar depune uniform pe suprafetele de incalzire ale caldarii ar forma un strat cu grosimea de 0,2mm. In realitatea practica depunerea sarurilor este mai accentuata in zonele in care vaporizarea este mai puternica, uzual, in primele tuburi. Pentru ca apa potabila sa fie apta pentru alimentarea caldarilor, aceasta trebuie sa fie tratata in vederea eliminarii sau neutralizarii sarurilor.

Uzual, caldarile acvatubulare maritime folosesc pentru alimentatie apa provenita din condens, in proportie de 95% si apa tratata in proportie de 5%. Indiferent de provenienta, apa de alimentatie trebuie tratata in totalitatea sa. Apa de alimentatie se deosebeste foarte mult de apa din caldare, mai ales din punct de vedere al concentratiei de saruri.

Indicii de calitate, atat pentru apa de alimentatie cat si pentru apa din caldare, sunt caracterizati prin :

a) - duritate temporara - indica prezenta bicarbonatilor de calciu si magneziu care, prin fierberea apei, se descompun si formeaza carbonati indisolubili. Carbonatii se depun forma de namol, in spatiul de apa al caldarii, fara sa participe la formarea crustei.

b)

- duritatea permanenta -

caracterizeaza prezenta sulfatilor si a clorurilor de calciu si magneziu care

pe timpul fierberii apei se pastreaza dizolvati in masa acestora si contribuie

la formarea crustei. Componentul cel mai periculos este sulfatul de calciu

(gipsul ![]() )

care formeaza depuneri solide la suprafata spatiului de apa;

)

care formeaza depuneri solide la suprafata spatiului de apa;

c) - duritatea totala - este indicele care insumeaza valoarea duritatii temporare si permanente. Se masoara in grade de duritate - d - 1˚d=10 mg CaO= 7,14mg MgO

1˚d(STAS)= 1˚d(german)=1,786˚d(francez)=1,251˚d(englez)

O apa cu duritatea de 10˚ are un continut de 100mg saruri de calciu si magneziu per litru. Apa este considerata moale atunci cand sapunul face spuma, iar cand nu face spuma este considerata dura. Caracterizarea apei se face dupa cum urmeaza:

Apa cu duritate: 0-4˚d - duritate foarte mica

4-8˚d - duritate mica

8-16˚d - duritate medie

16-30˚d - dura

peste 30˚d - foarte dura

d)

salinitatea - caracterizeaza

prezenta si continutul de cloruri: de sodiu (NaCl), de calciu ![]() si

de magneziu (MgCl ) existente in apa. Salinitatea

apei se masoara in grade Brandt (˚Br). Un litru de apa cu salinitatea de

1˚ Br contine 10 mg de cloruri.

Salinitatea normala a apei din caldare este de 30 ˚Br pentru caldarile cu

p>30 bar, 50˚ Br pentru p= 17 - 30 bar, 80˚Br pentru p<17 bar.

La caldarile ignitubulare salinitatea maxima = 1000 ˚Br;

si

de magneziu (MgCl ) existente in apa. Salinitatea

apei se masoara in grade Brandt (˚Br). Un litru de apa cu salinitatea de

1˚ Br contine 10 mg de cloruri.

Salinitatea normala a apei din caldare este de 30 ˚Br pentru caldarile cu

p>30 bar, 50˚ Br pentru p= 17 - 30 bar, 80˚Br pentru p<17 bar.

La caldarile ignitubulare salinitatea maxima = 1000 ˚Br;

e) - continutul de oxigen dizolvat in apa - este indicele care ne informeaza asupra cantitatii de oxigen dizolvat intr-un litru de apa. Acesta este exprimat in miligrame si are importanta deosebita pentru apa de alimentatie a caldarilor de inalta presiune, unde oxigenul corodeaza puternic metalul;

f) - numarul bazic - reprezinta cantitatea de hidroxid de natriu (NaOH) continuta intr-un litru de apa;

g)

- numarul fosfatic - reprezinta numarul de miligrame de anhidrida

fosfatica ![]() continuta

de un litru de apa;

continuta

de un litru de apa;

h) - indicele de hidrogen (pH) - ne indica concentratia ionilor de hidrogen in apa, fiind unitatea de masura a reactiei apei

Atunci cand : pH = 7,0 - apa este neutra;

pH<7,0 - apa este acida;

pH>7,0 - apa este bazica.

Masurarea valorii se face cu ajutorul hartiei indicatoare sau cu ajutorul unui pH-metru. Determinarea alcalinitatii se face prin masurarea cantitatii de fenolftaleina.

Pentru mentinerea calitatii apei , la bord, trebuie sa se execute tratarea acesteia atat in caldare cat si in afara ei.

Tratarea apei in afara caldarii

Apa de alimentatie, inainte de a patrunde in caldare, este supusa la operatii de filtrare mecanica sau chimica pentru a i se imbunatati calitatile. Prin filtrare mecanica, din continutul apei se elimina impuritatile de tipul grasimilor si de alt tip. Operatiunea de filtrare se face in basa sau in putul cald, unde sunt montate filtre capabile sa retina grasimile din apa. Basa este un tanc cu sectiune dreptunghiulara impartit in doua compartimente prin intermediul unui perete orizontal. Partea de sus este impartita in cinci camere in care sunt montate diafragmele si sitele primelor trei camere unde are loc separarea solidelor de apa, iar in ultimele doua camere sunt montate filtre cu cocs prin care se face epurarea grasimilor. Din ultima separatie, apa se scurge in incaperea inferioara de unde este aspirata de pompele de alimentatie.

Filtrarea chimica are in vedere tratarea apei cu ajutorul unor reactivi chimici, care reactioneaza cu sarurile din apa si formeaza alte saruri indisolubile, care se depun pe fundul caldarii sub forma de namol si care poate fi expulzat prin extractii de fund. Pentru tratare sunt folositi reactivi chimici de o larga diversitate al caror rol este, in general, acela de a transforma si reduce la minim duritatea temporara si permanenta a apei.

In afara caldarii, apa de alimentatie mai poate fi tratata cu succes si prin operatiile de prelucrare termica. Procedeul consta din vaporizarea apei de mare in instalatii, special montate la bord, pentru distilare. O alta metoda de tratare a apei de alimentare este realizata prin operatia de degazare, care consta in pulverizarea acesteia in mod continuu pentru eliberarea gazelor dizolvate - oxigenul si dioxidul de carbon. Degazarea se realizeaza in aparate speciale numite degazoare, care sunt specifice instalatilor pentru alimentarea caldarilor cu presiune mai mare de 30 bar si inlocuiesc basa sau putul cald. Degazoarele sunt tancuri cilindrice prevazute cu dispozitive de pulverizare a apei si cu canale speciale de evacuare a gazelor, care pot fi montate in interiorul sau exteriorul compartimentelor de caldari.

Tratarea apei in caldare

Apa din caldare, desi a fost tratata inainte de intrare, mai pastreaza o mica cantitate de saruri ale duritatii temporare sau permanente caracteristice care, cu timpul, pot creste si deveni periculoase pentru caldare. Pentru reducerea la minim a acestui risc se impune continuare operatiilor de tratare si in interiorul caldarii. Acest tratament consta din introducerea in caldare a unor reactivi chimici, care sa intre in reactie cu sarurile continute in apa, in urma carora sa rezulte saruri solubile care se depun pe fundul caldarii sub forma de namol.

Ca reactivi chimici sunt folosite substante special pregatite pentru indepartarea sarurilor care dau depuneri. Prin tratarea apei din caldare, duritatea acesteia, in timpul functionarii poate ajunge la mai putin de 0,1˚d. Pentru tratare, in cele mai multe cazuri, reactivi sunt dizolvati in instalatii situate in afara caldarii de unde sunt aspirati cu pompa de alimentatie. Cantitatea de reactiv se alege functie de duritatea apei din caldare, determinata printr-o analiza prealabila si de recomandarea facuta de fabricant, pentru numarul de grame per fiecare metru cub de apa din caldare.

Duritatea si ceilalti indici de calitate ai apei de alimentatie , si a celei din caldare, trebuie mentinuti la valori stabilite de normele instructiunilor de exploatare. Acestea se controleaza si se determina prin analizele zilnice ale apei. Continutul de saruri si namolul din caldare se elimina prin extractiile de suprafata si de fund. Cu aceasta ocazie, din caldare se elimina si o anumita cantitate de apa care se completeaza cu apa tratata in afara caldarii.

Controlul calitatii apei

Pentru a se asigura un tratament corect al apei de alimentare si a celei din caldare este necesar sa se asigure un control riguros al calitatii acestora si alegerea unei cantitati exacte de reactivi chimici. Este demn de retinut ca, numai controlul periodic al calitatii apei de alimentare permite observarea la timp al deprecierii acesteia. Deprecierea calitatii apei are loc, in special, ca urmare a amestecarii acesteia cu apa de mare. Patrunderea apei de mare in circuitul apei de alimentare poate avea loc ca urmare a :

![]() spargerii tuburilor condensorului;

spargerii tuburilor condensorului;

![]() infiltrarii in tancurile de depozit;

infiltrarii in tancurile de depozit;

![]() executarii unor manevre gresite, etc.

executarii unor manevre gresite, etc.

La navele moderne analiza apei de alimentare si a celei din caldare se face, in laboratorul pentru analize, cu ajutorul unei truse compacte, in general, de catre Ofiterul mecanic III, iar rezultatul se inscrie in registrul pentru analize.

Apa din caldare impurificata cu apa de mare trebuie indepartata din circuit, prin extractia totala a caldarii, in caldare se va introduce apa curata dupa depistarea si indepartarea cauzelor care au dus la impurificare.

Interpretarea rezultatelor testarii

Interpretarea corecta a testelor facute asupra apei caldarii dau informatii considerabile asupra a ce se petrece in masa acesteia, in condens si in general, in intregul sistem de apa.

1. - starea clorurilor

In cazul in care testul indica o crestere rapida a clorurilor din apa, in comparatie cu valoarea normala, se vor lua urmatoarele masuri:

![]() se va mari frecventa extractiilor pana cand cantitatea sarurilor

dizolvate si deci, si nivelul clorurilor va scade sub nivelul maxim admis;

se va mari frecventa extractiilor pana cand cantitatea sarurilor

dizolvate si deci, si nivelul clorurilor va scade sub nivelul maxim admis;

![]() daca nivelul clorurilor este mai mare decat cel admis se va mari

frecventa extractiilor si cantitatea de apa extrasa pana ce nivelul scade sub

valoarea maxim admisa;

daca nivelul clorurilor este mai mare decat cel admis se va mari

frecventa extractiilor si cantitatea de apa extrasa pana ce nivelul scade sub

valoarea maxim admisa;

![]() daca nivelul clorurilor este excesiv, de exemplu de trei ori mai mare

decat cel maxim admis, inseamna ca nivelul solidelor este nepermis de mare

pentru a se continua functionarea caldarii. In acest sens caldarea va fi oprita

si i se va face extractie totala. Se recomanda depistarea sursei de contaminare

si eliminarea ei. Pentru spalarea interioara a caldarii de contaminanti se va

folosi apa dulce dupa care, caldarea se va umple pana la nivelul nominal cu apa

distilata;

daca nivelul clorurilor este excesiv, de exemplu de trei ori mai mare

decat cel maxim admis, inseamna ca nivelul solidelor este nepermis de mare

pentru a se continua functionarea caldarii. In acest sens caldarea va fi oprita

si i se va face extractie totala. Se recomanda depistarea sursei de contaminare

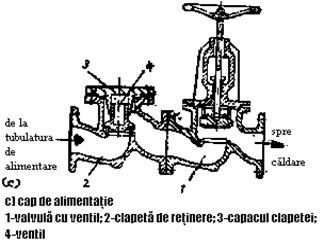

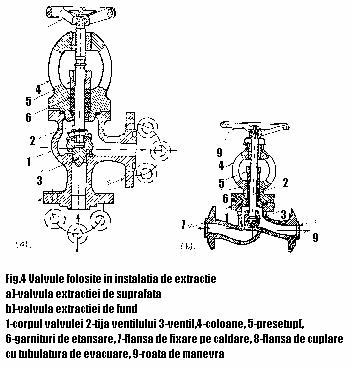

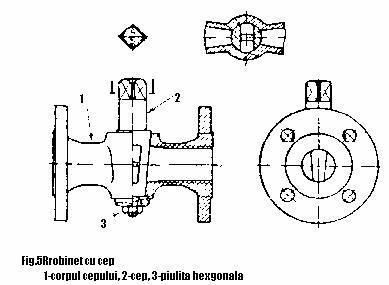

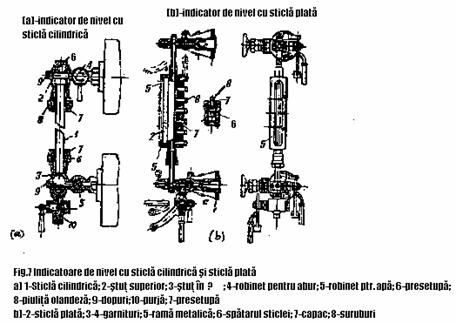

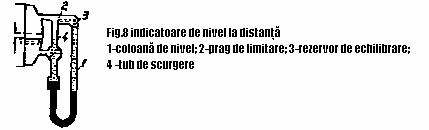

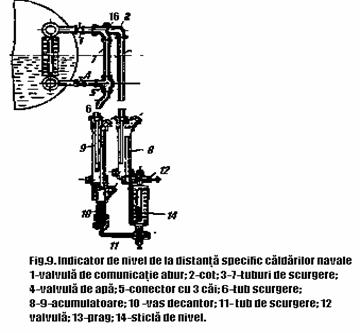

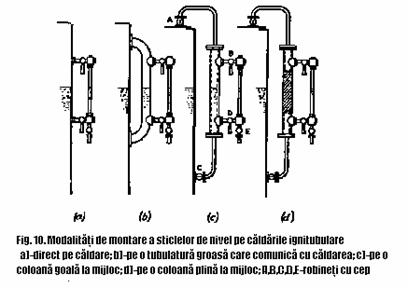

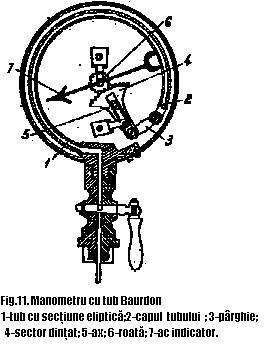

si eliminarea ei. Pentru spalarea interioara a caldarii de contaminanti se va