| CATEGORII DOCUMENTE |

| Aeronautica | Comunicatii | Electronica electricitate | Merceologie | Tehnica mecanica |

PROIECT PENTRU OBTINEREA

CERTIFICATULUI DE CALIFICARE PROFESIONALA NIVEL 3

TEMA

ORGANIZAREA REPARATIILOR MASINILOR SI UTILAJELOR

PROFIL TEHNIC

SPECIALIZAREA: TEHNICIAN MECANIC IN INTRETINERE SI REPARATII

CUPRINSUL

Argumentul.

2. Organizarea repararii masinilor utilajelor si instalatiilor.

2.1 Necesitatea repararii masinilor, utilajelor si instalatiilor.

2.2 Sisteme de reparatie.

2.3 Tipuri de reparatii

2.4 Planificarea reparatiilor.

2.5 Normativele de reparatii.

2.6 Ciclul de reparatii.

2.7 Metode de reparatii

2.8 Organizarea repararii masinilor, utilajelor si instalatiilor.

3. Masuri de tehnica a securitatii muncii la intretinerea masinilor si utilajelor.

Bibliografie.

Anexe.

Argument

Lucrarile de reparatii reprezinta ansamblul de masuri luate pentru reconditionarea sau inlocuirea pieselor componente uzate ale masinilor,utilajelor si instalatilor in vederea mentinerii caracteristicilor functionale ale acestora

Repararea si intretinerea masinilor,utilajelor si instalatiilor necesita cheltuieli importante.In plus,la lucrarile de reparatii participa un numeros personal muncitor cu inalta calificare.

Multe piese importante ale masinilor,utilajelor si instalatiilor au suprafete active insuficient protejate( ghidajele batiurilor,mesele etc.) fiind supuse in acest fel unei uzari abrasive intense.

Organele masinilor,utilajelor si instalatiilor pot fi distruse si scoase din uz datorita cauzelor aratate mai sus,cat si unor defecte constructive sau reparatiilor defectuase.

Durata perioadelor dintre reparatii,in conditii normale de exploatare a masinilor,utilajelor si instalatiilor,depinde de durata de serviciu a pieselor principale ale acestora

Durata de serviciu a pieselor este determinate de marimea uzurii limita,care serveste drept criteriu pentru deplasarea pieselor.

Obtinerea unei productii de o buna calitate este conditia obilgatoriu pentru stabilira marimii uzurii limitata a organelor componente ale masinilor,utilajelor si instalatiilor.

Aceasta se refera in primul rand la piesel principale ca: batiuri, mese, arbori, ptincipali etc.,de care depinde precizia si calitatea executiei.

Repararea masinilor,utilajelor si instalatiilor se poate realize prin mai multe sisteme,principal fiind urmatoarele:

sistemul de reparatii executate dupa necesitate.

sistemul de reparatii pe baza de constatari.

sistemul de reparatii cu planificare rigida.

sistemul preventive de reparatii periodice planificate.

Sistemul admite si impune modificarea continua a termenelor de reparatie in raport cu rezultatele verificarilor si ale controlului planificat ale masinii, utilajului si instalatiei.

Avantajele principale ale acestui sistem constau in evitarea iesirii neprevazute a masinii,utilajului sau instalatiei din functiune si in posibilitatea unei mai bune organizari si pregatiri a reparatiei si a planificarii lucrarilor de reparatie pentru orice termen.

Reparatiile se planifica pentru o perioada de un an calendaristic,iar stabilirea reparatiilor necesare fiecarei masini,utilaj sau instalatie pe aceasta perioada formeaza planul anual de reparatii.

La intocmirea planului de reparatii se tine seama de:

starea tehnica a utilajului rezultata din constatarile facute cu ocazia ultimului control planificat.

ultima reparatie executata,categoria si durata.

felul productiei(de unicate,in serie au in masa)si precizia ceruta.

conditiile de exploatare,numarul de schimburi

propunerile sectiilor si sectoarele care exploateaza masina,utilajul sau instalatia.

Reparatiile accidentale nu se include in planul de reparatii ,orice accident este un fenomen ocazional,intamplator.

Ciclul de reparatii reprezinta perioada de timp,in ore lucrate,in doua reparatii capitale sau,pentru masina,utilajul sau instalatia noua de la dare lor in exploatare,pana la prima reparatie capitala.

Pentru fiecare fel de reparatie,in raport cu volumul lucrarilor de executat si conditiile de executie,se vor putea alege urmatoarele metode de reparatii:

metoda reparatiilor pe loc.

metoda reparatiilor pentru inlocuirea de subansambluri.

metoda lucrarilor simultane

metoda lucrarilor in schimburi continue

metoda executarii reparatiilor in timpul repausului.

2. Organizarea repararii masinilor utilajelor si instalatiilor

2.1 Necesitatea repararii masinilor, utilajelor si instalatiilor

Repararea si intretinerea in continuarea a masinilor, utilajelor si instalatiilor necesita cheltuieli importante. In plus, la lucrarile de reparatii participa un numeros personal muncitor cu inalta calificare.

Depistarea din timp si eliminarea cauzelor care provoaca iesirea premature din uz a organelor de masini au rezultate economice importante:micsoreaza opririle neproductive,maresc perioada dintre reparatii si reduce cheltuielile pentru efectuarea acestora,eliberand in acelasi timp,pentru alte lucrari,un mare numar de muncitori calificati.

Multe piese importante ale masinilor,utilajelor si instalatiilor au suprafete active insuficient protejate (ghidajele batiurilor,meselor etc.)fiind supuse in acest fel unei uzuri abrasive intense.

Adeseori,distrugerea suprafetelor incepe in urma striviriilor,care se produce atat in procesul de frecare cat si in cazul lipsei unei miscari relative,precum si din cauza asa-zisei oboseli a straturilor superficiale ale metalului,din cauza coroziunii sau din alte cauze.

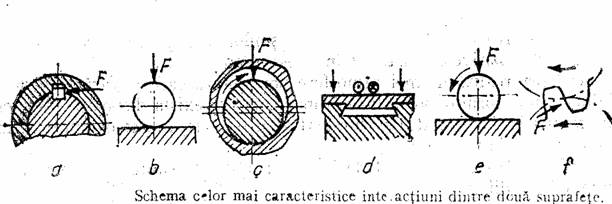

Cele mai caracteristice aspecte ale interactiunii dintre doua suprafete in contact sunt reprezentate in fig.

In cazul interactiunii suprafetelor in contact fara deplasare relative, suprafetele se disting,de obicei,ca urmare a strivirii.Acest fapt este characteristic pentru imbinarile cu pana,cu caneluri,cu filet,pentru stifturile cilindrice,reazeme etc.

In cazul miscarii de rotatie sau rectilinii alternative distrugerea suprafetelor are loc mai ales datorita uzurii si strivirii.

In aceste conditii functioneaza majoritatea organelor de masini, utilaje si instalatii: lagarele cu alunecare, bucsele, discuirile cuplajelor de frictiune si ale franelor, suruburilor conducatoare, batiurile, mesele, carucioarele etc.

In cazul rularii fara alunecare se observa exfolierea particolelor de metal datorita oboselii straturilor superficiale,in cazul unei duritati insuficiente a materialului si al unei presiuni mari, are loc in acelasi timp si strivirea

Dintre piesele care sunt distruse in urma oboselii straturilor superficiale ale materialului fac parte cuplajele cu gheare, rulmentii etc.

In cazul rostogolirii, caracteristica angrenajelor, metalul se distruge datorita uzarii si oboselii stratului superficial, iar in unele cazuri si din cauza strivirii.

Organele masinilor,utilajelor si instalatiilor pot fi distruse si scoase din uz datorita cauzelor aratate mai sus,cat si unor defecte constructive sau reparatiilor defectuoase.Asemenea defecte sunt: alegerea unor materiale si a unui tratament termic care nu corespunde conditiilor de exploatare a pieselor;alegerea incorecta a jocurilor si a ajustajelor la locurile de contact ale pieselor;utilizarea unor metode nerationale de imbinare a pieselor;datorita abaterii de la dimensiunile prescrise pe desen a pieselor in frecare;alegerea necorespunzatoare a metodei de aducere a uleiului de ungere pe suprafetele in frecare;rezistenta si rigiditatea insuficienta a pieselor si montarea sau reglarea incorecta a masinii,utilajului sau instalatiei.

Durata perioadelor dintre reparatii,in conditii normale de exploatare ai masinilor,utilajelor si instalatiilor depinde de durata de serviciu a pieselor principale ale acestora.

Durata de serviciu a pieselor este determinate de marimea uzurii limitata,care serveste drept criteriu pentru deplasarea pieselor.

Obtinerea unor productii de o buna calitate este conditia obligatoriu pentru stabilirea marimii uzurii limita a organelor componente ale masinilor,utilajelor si instalatiilor.

Acestea se refera in primul rand la piesele principale ca:batiuri,mese,arbori,principali etc.de care depind precizia si calitatea executiei.

2.2 Sisteme de reparatie

Repararea masinilor,utilajelor si instalatiilor se poate realiza prin mai multe sisteme,principale fiind urmatoarele:

- sisteme de reparatii executate dupa necesitate este cel mai simplu sistem de organizare a reparatiilor.

Dupa acest sistem,masina,utilajul sau instalatia se repara atunci cand nu mai pot fi mentinute in exploatare,deci neplanificat si numai din cauza uzurii avansate ale pieselor;

- sistemul de reparatii pe baza de constatari este sistemul prin care,cu ocazia unei revizii executate la un utilaj,se stabileste si termenul la care se face revizia urmatoare,precum si volumul reparatiei pregatindu-se din timp si termenele reparatiei planificate depinde de starea masinii,utilajului si a instalatiei;

- sistemul de reparatii cu planificare rigida prevede scoaterea obligatorie a masinilor,utilajelor si instalatiilor din functiune pentru executarea reparatiilor la anumite perioade stabilite,independent de starea lor tehnica, precum si repararea sau inlocuirea pieselor si organelor componente la termenele stabilite;

- sistemul preventive de reparatii peridice planificate se bazeaza pe determinarea cat mai exacta a variatiei uzurilor in timp,la toate organele,piesele si organele masinilor,utilajelor si instalatiilor

Pe baza acestor uzari in raport cu limitele maxime de uzuri admise pentru fiecare organ,piesa sau element in parte se determina duratele de functionare corespunzatoare intre doua reparatii exprimate in numar de ore de functionare.

Aceste durate de functionare sunt folosite pentru stabilirea termenelor la care masina,utilajul sau instalatia va fi scoasa din serviciu pentru reparatii(structura ciclurilor de reparatii).

Sistemul admite si impune modificarea continua a termenelor de reparatie in raport cu rezultatele verificarilor si ale controlului planificat al masinii,utilajului sau instalatiilor.

Avantajele principale ale acestui sistem constau in evitarea iesiri neprevazute a masini,utilajului sau instalatiilor din functiune si in posibilitatea unei mai bune organizari si pregatiri a reparatiei si a palanificarii lucrarilor de reparatie pentru orice termen.

Acest sistem prevede lucrari de intretinere si lucrari de reparatii.

2.3 Tipuri de reparatii

In cadrul lucrarilor de intretinere la anumite

intervale de timp in functionarea masinilor se executa revizia tehnica R![]()

Prin revizie tehnica se inteleg operatii ce se executa in scopul determinarii starii tehnice a masinii,utilajului sau instalatiei si a principalelor operatii ce urmeaza a se efectua cu ocazia primei reparatii planificate,pentru a se asigura in continuare functionarea normala a acesteia.

Aceste revizii tehnice fiind de scurta durata este indicate sa se execute cand masinile sunt oprite(in schimburile neprograma etc.).

Lucrarile de reparatii reprezinta ansamblul de masuri luate pentru reconditionarea sau inlocuirea pieselor componente uzate ale masinilor,utilajelor si instalatilor in vederea mentinerii caracteristicilor functionale ale acestora.

In functie de complexitatea masinilor si utilajelor,durata de functionare,gradul de uzura etc. sunt prevazute urmatoarele categorii de interventii: reparatia curenta si reparatia capitala.

Reparatia curenta R![]() cuprinde lucrarile ce se

executa periodic,in mod planificat,in scopul inlaturarii uzurii materiale sau a

unor deteriorari locale prin repararea, reconditionarea sau inlocuirea unor piese componente sau

chiar inlocuirea partiala a unor subansambluri uzate.

cuprinde lucrarile ce se

executa periodic,in mod planificat,in scopul inlaturarii uzurii materiale sau a

unor deteriorari locale prin repararea, reconditionarea sau inlocuirea unor piese componente sau

chiar inlocuirea partiala a unor subansambluri uzate.

In functie de marimea intervalului de timp de functionare intre reparatii,de importante lucrarilor ce se executa si volumul pieselor si subansamblurilor reparate,reconditionarea sau inlocuirea,reparatiile curente se impart in:

reparatii curente de gradul 1( Rc![]() );

);

reparatii curente de gradul 2(Rc![]() 0.

0.

La reparatiile curente de gradul 1 se executa urmatoarele operatii: reparatia aparatorilor,spalarea pieselor provenite de la mecanismele democrate si remedierea defectelor de suprafata,reconditionarea sau inlocuirea pieselor uzate de mica importanta,razuirea loviturilor de pe suprafetele de ghidare si ajustarea penelor si a adaosurilor,spalarea,verificarea si reparatia dispozitivelor de ungere si racire,schimbarea uleiului,reglajul echipamentuli electric.

La reparatiile curente de gradul 2 volumul lucrarilor este mai mare,executandu-se in afara de lucrarile de mai sus si urmatoarele operatii: repararea sau inlocuirea lagarelui sau a rulmentilor,repararea sau inlocuirea aparatajului de pornire: reglarea sistemului de comanda electrica sau hidrauluic, verificarea si repararea pieselor motorului electric,vopsirea.

Reparatia capital R![]() reprezinta gama de

lucrari ce se executa in mod planificat,dupa exprimarea ciclului de functionare

prevazut in normative,in scopul mentinerii parametrilor nominali si

preintampinarii iesirii masinii sau utilajului din functiune inainte de termen.

reprezinta gama de

lucrari ce se executa in mod planificat,dupa exprimarea ciclului de functionare

prevazut in normative,in scopul mentinerii parametrilor nominali si

preintampinarii iesirii masinii sau utilajului din functiune inainte de termen.

Cu ocazia reparatiilor capitale se pot inlocui circa 50% din piesele componente,insa valoarea acestei reparatii nu trebuie sa depaseasca 60% din valoarea de inlocuire a masinii,utilajelor sau instalatiei respective.

O data cu efectuarea reparatiilor capitale se pot aduce unele imbunatatiri si modernizari,cu conditia ca valoarea totala a reparatiei capitale,inclusive cheltuielile pentru imbunatatiri si modernizari sa nu depaseasca valoarea maxima de mai sus.

Reparatia accidentala R![]() este interventia care se

efectueaza cand functionarea masinii se intrerupe brusc,ca urmare a unei

avarii.

este interventia care se

efectueaza cand functionarea masinii se intrerupe brusc,ca urmare a unei

avarii.

Cauzele accidentelor pot fi: oboseala materialelor care provoaca schimbarea structurii materialelor si deci a caracteristicilor mecanice(rezistenta,elasticitate etc.);intretinerea necorespunzatoare;reparatiile neexecutate la timp;reparatiile executate necorespunzator;exploatarea neglijenta.

2.4 Planificarea reparatiilor

Reparatiile se planifica pentru o perioada de un an calendaristic,iar stabilirea reparatiilor necesare a fiecarei masini,utilaj sau reparatie pe aceasta perioada formeaza planul anual de reparatii.

La intocmirea planului de reparatii se tin seama de:

starea tehnica a utilajului rezultata din constatarile facute cu ocazia ultimului control planificat:

ultima reparatie executata,categoria si durata:

felul productiei (de unicate,in series au in masa)si precizia cerut;

conditiile de exploatare;numarul de schimburi;

propunerile sectiilor si sectoarelor care exploateaza masina,utilajul sau instalatia.

Planul anual este apoi transpus in graficul anual in care se cuprinde toate reparatiile masiniilor,utilajelor si instalatiilor intr-un an,precum si termenele de incepere si de terminare a acestor rparatii

De asemenea,se indica numarul de ore necesar reparatiilor,costul si intervalul in care se face reparatiile.

Pe baza planificarii cuprinse in planul anual se elaboreaza planurile lunare.

2.5 Normativele de reparatii

In tara noastra sunt elaborate normative in care masinile,utilajele si instalatiile sunt evidentiate pe subgrupe,tipodimensiuni,precum si in functie de parametrii tehnico-economici ai acestora.

Normativele sunt prevazute pentru fiecare masina,utilaj sau instalatie in parte codul de clasificare,denumirea categoriei grupei,subgrupei si a tipului de fond fix,durata de serviciu normata( ani/mii ore),numarul de schimburi,ciclul de reparatie si intervalul dintre interventii(in ore de functionare),timpul de stationare in reparatie,contul in procente al reparatiilor din valoarea de inlocuire.

Reparatiile accidentale nu se include in planul de reparatii intrucat orice accident este un fenomen ocazional,intamplator.

Timpul de stationare in reparatie(zile lucratoare)pe fel de operatii este orientativ,in functie de posibilitatile si pregatirea reparatiei de care dispune unitatea detinatoare,pot varia de la o reparatie la alta si de la o intreprindere la alta.

2.6 Ciclul de reparatii

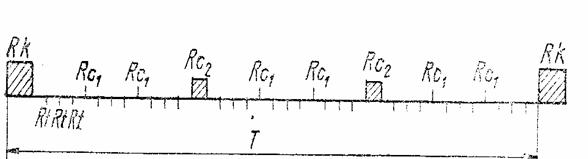

Ciclul de reparatii reprezinta perioada de timp,in ore lucrate,intre doua reparatii capitale sau,pentru masina,utilajul sau instalatia noua de la darea lor in exploatare,pana la prima reparatie capitala.

Durata ciclului de reparatii este stabilita pentru fiecare tip de masina,utilaj sau instalatie in normative de reparatii cuprinde o reparatie capitala,2-3 reparatii curente de gradul 2,6-12 reparatii curente de gradul 1 si 27-72 revizii tehnice,in functie de tipul productiei.

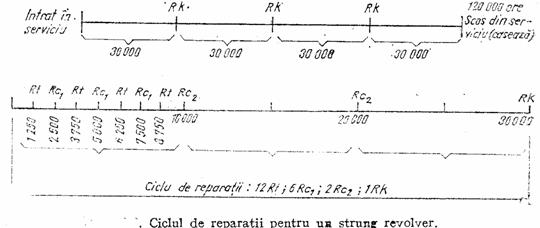

In figura. este reprezentat ciclul de reparatii in

care T este durata de serviciu intre doua reparatii capitale R![]() .Un exemplu practice de

stabilire a ciclului de reparatii pentru un strung revolver codificat in

normative 405,023,0 cu o durata de serviciu normata de 120 000 de ore este

prezentat in figura.

.Un exemplu practice de

stabilire a ciclului de reparatii pentru un strung revolver codificat in

normative 405,023,0 cu o durata de serviciu normata de 120 000 de ore este

prezentat in figura.

Pe toata durata de serviciu,conform

normativelor,strungului revolver I se fac trei reparatii R![]() la perioade de timp de

30 000 de ore de functionare

la perioade de timp de

30 000 de ore de functionare

Pana la prima reparatie capitala,intre acestea,si de la ultima

reparatie capitala pana la casarea masinii respective. Se fac doua reparatii

curente de gradul 2(R![]() 0la 10 000 de ore de

serviciu

0la 10 000 de ore de

serviciu

Intre doua reparatii curente de gradul 2 se

efectueaza trei rparatii curente de gradul 1,(R![]() )la 2 500 de ore de

serviciu si patru revizii tehnice (R

)la 2 500 de ore de

serviciu si patru revizii tehnice (R![]() )la 1250 de ore de serviciu

dupa fiecare reparatie curenta de gradul 1.

)la 1250 de ore de serviciu

dupa fiecare reparatie curenta de gradul 1.

2.7 Metode de reparatii

Pentru fiecare fel de reparatie,in raport cu volumul lucrarilor de executat si conditiile de executie ,se vor putea alege urmatoarele metode de reparatii:

metoda reparatiilor pe loc,care se aplica in generala la repararea masinilor,utilajelor si instalatiilor mari,pentru a caror deplasare nu exista mijloacele de transport necesar,sau a caror deplasare este costisitoare.

Metoda aceasta se poate aplica insa si pentru masinile si utilajele mici in ateliere,la care este organizata deplasarea echipelor reparatoare impreuna cu sculele necesare la locul de amplasare a lor.

Avantajele acestei metode consta in aceea ca suprima cheltuielile si intervalele de timp consumate cu transportul utilajelor de la locul de productie pana la atelierul de reparatii.

Este necesar insa ca la aplicarea acestei metode sa se organizeze astfel locul de munca,incat sa existe spatiu suficient pentru deplasarea personalului muncitor care repara,pentru demontarea si spalarea pieselor etc.

metoda reparatiilor prin inlocuirea de subansambluri,care se aplica in special in cazurile cand exista mai multe masini si utilaje identice.

In acest fel se poate aproviziona un stoc minim de subansambluri care pot fi montate in momentul in care mijlocul fix intra in reparatie.

Subansamblurile demontate se reconditioneaza in atelierele de reparatii si se pastreaza devenind astfel subansambluri de rezerva pentru viitoarele reparatii.

Inlocuirea subansamblurilor gata reparate aduce o scurta simtitoare a duratei reparatiilor,deoarece masina,utilajul sau instalatia in reparatie se scoate din functiune numai in perioada necesara pentru demontarea si montarea subansamblurilor respective.

metoda lucrarilor simultane consta in defalcarea lucrarilor de reparatii pe mai multe grupe de operatii si se incredinteaza fiecare grupa de operatii unei echipe specializate.

Operatiile desfasurandu-se in paralele se scurteaza simtitor timpul totale de reparatie.

Metoda necesita insa o tehnologie bine intocmita pentru a se evita suprapunerile dintre operatii;

metoda lucrului in schimburi continue este metoda in doua sau trei schimburi,care se aplica ori de cate ori trebuie ca reparatia masinii,utilajului sau instalatiei sa se realizeze intr-un termen foarte scurt (accidente,strangulari in productie etc.)

metoda executarii reparatiilor in timpul repausului se aplica la executarea reparatiilor masinilor,utilajelor si instalatiilor care nu pot fi scoase din procesul de productie.

Reparatia se executa in repausul programului de munca,astfel: cand utilajul este exploatat intr-un schimb sau doua,reparatia se executa in repaus dintre schimburi,iar cand utilajul este exploatat in trei schimburi,reparatia se executa partial,pe subansambluri,astfel ca in fiecare repaus se repara un subansamblu.

2.8 Organizarea repararii masinilor, utilajelor si instalatiilor

Dupa marimea intreprinderii,organizarea executarii reparatiilor se poate face in unul sau mai multe ateliere de reparatii,dintre care unul central si altele organizate pe langa sectoarele de productie,numite ateliere de sector.

Sarcinile atelierului de sector sunt:

executarea reviziilor tehnice si a reparatiilor curente de gradul 4 in cadrul sectorului de productie respectiv;

executarea reparatiilor accidentale(neplanificate).

Sarcinile atelierului central de reparatii sunt:

executa reparatiile capitale si curente de gradul 2;

executa piesele de schimb cu uzura intense.

Pentru a putea indeplini sarcinile care le revin,atelierele de reparatii sunt inzestrate cu utilajul necesar,cu instrumentele de masurat si controlat,precum si cu aparatele pentru incercarea metalelor si ansamblurilor,cu standuri de proba etc.

In cazul inzestrarii cu intregul utilaj prescris,atelierele de sector pot executa reparatiile planificate curente de gradul 1 si 2.

In industria constructoare de masini,reparatiile se fac esalonat in tot cursul anului.

Sarcinile echipelor de reparatii sunt:executate reparatiilor pe ansambluri;verificarea utilajului;montarea pieselor de schimb si de rezerva executate in atelierul central de reparatii.

Aceste lucrari se executa la timpul calendaristic planificar,masinile fiind scoase din serviciu in timpul cat dureaza reparatiile.

Prin revizile tehnice se stabilesc exact piesele defecte care trebuie inlocuite si lucrarile de ajustaj ce trebuie executate astfel ca momentul opririi masinii sa existe piesele necesare de schimb,echipa de reparatii sa fie complet formata si fiecare component al ei sa stie ce are de facut.

3. Masuri de tehnica a securitatii muncii la intretinerea masinilor si utilajelor

Masuri in care se face intretinerea masinilor,utilajelor si instalatiilor trebuie sa conduca la protectia personalului muncitor contra accidentelor si la reducerea efortului fizic.

Lucrarile de intretinere a masinilor,utilajelor si instalatiilor se fac numai cand acestea sunt in stare de repaus,pentru ca partile in miscare sa nu produca accidente.

Pentru ungerea diverselor parti ale masinilor,utilajelor si instalatiilor se vor utilize dispozitivele existente in acest scop.

In vederea realizarii unei atmosfere corespunzatoare si fara pericol de incendiu,in interiorul depozitului sau magaziei vor exista dispozitive de aerisire si ventilatie,iar fumatul si iluminatul cu felinare cu petrol sau cu lumanari sunt categoric interzise.

Locurile unde exista pericol de incendiu trebuie dotate cu materiale de stingere a incendiilor.

Pentru ungerea diverselor parti ale masinilor si instalatiilor se vor utiliza dispozitivele existente in acest scop.

BIBLIOGRAFIE.

I. Ghiorghe, M. Voicu,I. Paraschiv "Tehnologia Asamblarii si Montajului"

Editura Didactica si Pedagogica Bucuresti.

A.Epurean - "Tehnologia Constructiilor de Masini" , Editura Didactica si

Pedagogica Bucuresti 1983

A. Ciocarlean-Vasilescu, M. Constantin - "Ansamblari Mecanice" Editura

CD PRESS

Traian Demian. - Elemente constructive de mecanica.

ANEXE

Normative de reparatii.

|

Codul de clasificare |

Denumirea categoriei grupei,subgrupei, si a tipului de fond fix. |

Durate de serviciu normata(ani/mii ore) |

Nr.de schimbari |

Ciclul de reparatie si intervalul dintre inerventii( in ore de functionare) |

Timpul de stationare in reparatie( zile lucratoare) |

Costul in % ai reparatiilor din valoarea de inlocuire |

|||||||||

|

R |

R |

R |

R |

R |

R |

R |

R |

R |

R |

R |

R |

||||

|

Masin de burghiat verticala pentru Ø12mm | |||||||||||||||

|

Masina de burghiat verticala pentru Ø 21-25 mm | |||||||||||||||

|

Masini de burgiat radiala pentru Ø 21-30 mm | |||||||||||||||

|

Strung palalel H=250 mm, L= 2000mm | |||||||||||||||

|

Strung paralel H=400 mm,L=3000 mm | |||||||||||||||

|

Strung carusel Ø3 200 mm | |||||||||||||||

|

Strung revolver pentru bare Ø 8-12 mm |

| ||||||||||||||

|

Masini de alezat verticale Ø 165 mm;L= 450 mm | |||||||||||||||

|

Masini de fezat universale cursa masa 500 mm | |||||||||||||||

|

Masini de fezat roti dintate cilindrice 0320 mm | |||||||||||||||

|

Masini de rectificat universala H=125 mm;L=501-750 mm. | |||||||||||||||

|

Masini de rectificat plan cu l=501-1000 mm. | |||||||||||||||

|

Masini de ascutit universala 150X750 mm | |||||||||||||||

|

Polizor electric Ø200 mm | |||||||||||||||

|

Masini de indoit tabla b=4 mm,l=2000 mm | |||||||||||||||

|

|

Masina de bobinat | ||||||||||||||

|

Pompe cu roti dintate si angrenaje interioare | |||||||||||||||

|

Carcase cu ciocane | |||||||||||||||

|

Vinciuri hidraulice cu actionare dubla | |||||||||||||||

|

Trolii cu actionare manuala | |||||||||||||||

|

Macarale capra deplasabile cu electropalan | |||||||||||||||

|

Pod rulant monogrida cu electropalan 17 kN | |||||||||||||||

|

Pod rulant monogrinda cu carucior 50kN | |||||||||||||||

|

Macara funicular de 200kN | |||||||||||||||

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 18414

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2026 . All rights reserved