| CATEGORII DOCUMENTE |

| Aeronautica | Comunicatii | Electronica electricitate | Merceologie | Tehnica mecanica |

SUDAREA IN BAIE DE ZGURA

1. Principiul procedeului. Variante

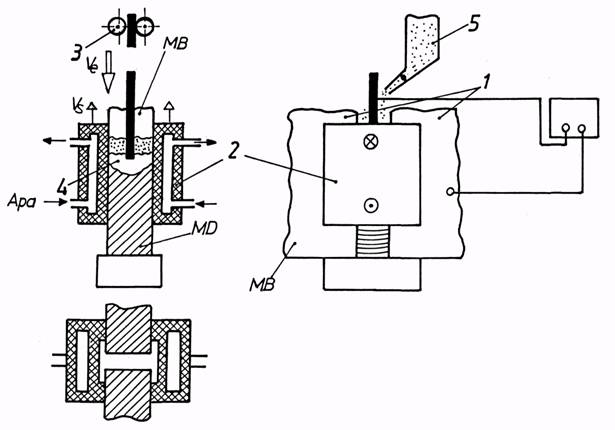

Sudarea in baie de zgura este un procedeu de sudare electrotermica care apeleaza la efectul Joule. Acest procedeu nu face parte din categoria procedeelor de sudare cu arc electric. Cantitatea de caldura necesara topirii componentelor de sudat si a materialului de adaos provine din trecerea curentului electric printr-o baie de zgura topita (fig. 1), pe baza efectului electrocaloric.

Fig. 1.

Baia de zgura se afla intre materialul de adaos, materialul depus si materialul de baza. Amorsarea procesului se face prin arc electric, intre materialul de adaos si materialul de baza sau o placa suplimentara, plasata la partea inferioara a imbinarii, similar sudarii sub strat de flux.

Dupa ce arcul electric s-a amorsat, datorita fluxului introdus in rostul imbinarii, acesta se topeste si formeaza baia de zgura.

Materialul de adaos, sarma electrod, patrunde in aceasta baie de zgura, si fara a mai produce arc electric, se topeste prin efect Joule in masa zgurii topite.

Procesul se desfasoara pe verticala. De o parte si de alta a placilor de imbinat 1 se dispun patinele de cupru 2, racite abundent cu apa. Intre elementele de imbinat si patinele de cupru se formeaza cordonul de sudura, se mentine baia de zgura si perna de flux. Pe masura ce cordonul de sudura este realizat, respectiv are loc solidificarea baii de metal topit, avanseaza cu viteza de sudare vS si patinele.

Sarma electrod este trimisa permanent in baia de zgura cu viteza ve, de catre un mecanism de avans cu role motoare 3. Dintr-un buncar 5, este administrata intermitent in baia de zgura o cantitate dozata de flux pentru ca aceasta sa-si mentina volumul necesar.

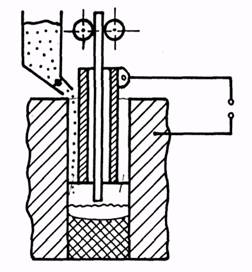

Imbinarile sudate in baie de zgura, sunt de obicei imbinarii realizate in pozitie verticala sau usor inclinata (1012 inclinare laterala fata de verticala). Aceste imbinari pot fi imbinari cap la cap (fig. 1), imbinari de colt (fig.1 3.2.a), sau imbinari in T (fig. 2.b).

Fig. 2.

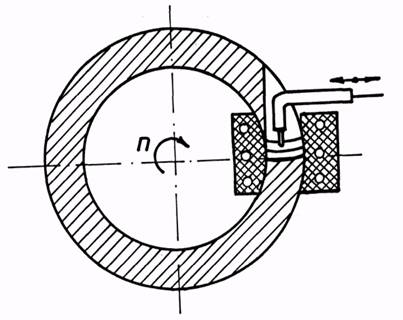

Imbinarile sudate in baie de zgura pot fi rectilinii, ca cele prezentate anterior, cat si circulare. Imbinarile circulare pot fi realizate fie prin rotirea piesei si mentinerea instalatiei de sudare nemiscata, fie prin realizarea asamblarii cu mai multe capete de sudare. In fig. 3. este prezentata metoda de obtinere a imbinarii in baie de zgura a doi cilindri tubulari sau a doua tevi cu grosime si diametru de valori mari.

Fig. 3.

Piesele de imbinat se rotesc. De o parte si de alta a imbinarii se afla patinele de cupru, iar sarma electrod este dirijata intre patinele de cupru formand baia de metal topit si baia de zgura. La incheierea operatiei de sudare sarma electrod si una dintre patine se deplaseaza pe verticala, terminand cordonul de sudura.

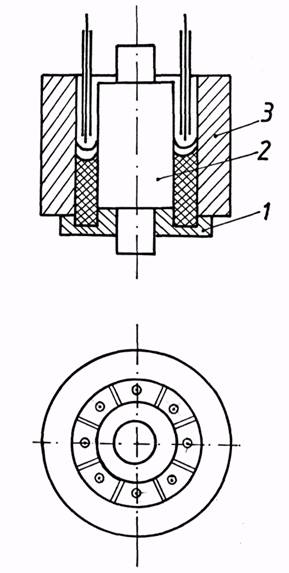

In figura 4. se prezinta modul in care poate fi realizata asamblarea circulara dintre un arbore si un manson.

Fig. 4.

Intre arbore si manson se efectueaza o serie de compartimente, in interiorul carora se realizeaza operatia de sudare in baie de zgura. Sudarea se efectueaza separat sau concomitent in doua sau patru din aceste compartimente, diametral opuse.

Operatia se desfasoara pe verticala, in conditiile in care ea se amorseaza pe un disc de capat 1, (fig. 4), prin procesul de sudare sub strat de flux cu arc electric. Apoi, baia de metal topit si baia de zgura avanseaza pe verticala in compartimentul respectiv, intre arborele 2 si mansonul 3 al imbinarii, realizand umplerea cu metal topit si apoi solidificat al acestui compartiment. Dirijarea sarmelor electrod pe lungimea compartimentului se face printr-un tub fuzibil, izolat electric fata de componente. Se poate realiza astfel operatia de reconditionare prin sudare in baie de zgura, a suprafetei cilindrice, cu bucse sau mansoane avand caracteristici mecanice si de exploatare, impuse de conditiile de functionare.

Acest procedeu a fost brevetat de Universitatea din Galati. El poate fi aplicat in diverse situatii si a fost experimentat cu succes la reconditionarea cilindrilor de laminor prin bucsare si sudare in baie de zgura.

Sunt doua modalitati diferite de alimentare a baii de sudura cu material depus, si anume:

Prin alimentarea cu sarma electrod, transmisa lateral de un cap de sudare, care avanseaza in lungul rostului cu viteza de sudare.

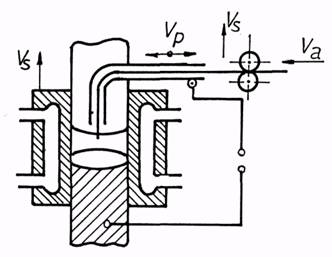

Acest procedeu este prezentat in figura 5. Sarma electrod este trimisa printr-un ghid de catre un mecanism de avans cu viteza va, in baia de sudare. Daca latimea baii este mare, atunci sarma este pendulata cu viteza, vp, in directia latimii cordonului, de o parte si de alta a patinelor de cupru.

Fig. 5.

Intreg mecanismul de avans al sarmei electrod este deplasat pe verticala, impreuna cu patinele de cupru cu viteza vS.

Alimentarea baii de sudura prin ajutaj fuzibil (fig. 6).

In acest caz, capul de sudare este fix, plasat deasupra componentelor ce vor fi sudate. Sarma electrod patrunde prin intermediul unui ajutaj fuzibil (teava cu diametre corespunzator alese) pana la baia de sudura. Odata cu inaintarea pe verticala a baii de sudura se topeste si ajutajul prin care este trimisa sarma electrod. Racordarea electrica se face intre materialul de baza si ajutajul fuzibil, cu sectiune mult mai mare decat sarma electrod, pentru a reduce pierderile prin efect Joule pe lungimea mare a sarmei electrod.

Fig. 6.

Ajutajul fuzibil trebuie insa izolat electric de componentele de sudat, de obicei, prin pastile de flux topit. Periodic dintr-un buncar se trimite fluxul necesar asigurarii baii de zgura. La Universitatea din Galati s-au adus imbunatatiri acestui procedeu prin antrenarea in miscare pe verticala, spre baia topita, si a ajutajului fuzibil, contribuind astfel la stabilitatea procesului si usurinta amorsarii lui prin arc electric la inceputul imbinarii, precum si la suplimentarea cantitatii de metal depus din ajutajul fuzibil. Ajutajul fuzibil are in aceasta situatie un mecanism de avans propriu.

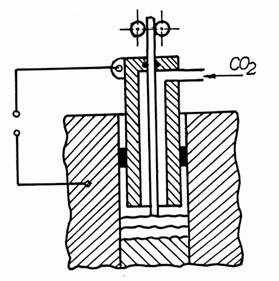

In figura 7 se prezinta o modalitate de a amorsa procesul in baie de zgura prin sudare cu arc electric in mediu de gaz protector. Dioxidul de carbon este trimis prin ajutajul fuzibil pana la zona imbinarii, astfel incat la inceputul procesului, se realizeaza amorsarea arcului electric, si dupa ce baia de metal depus s-a format este administrat fluxul de sudura care se topeste si care asigura baia de zgura.

Fig. 7.

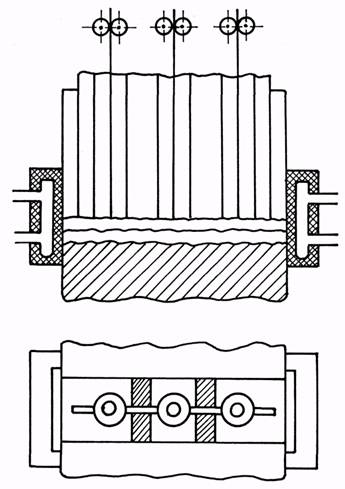

In cazul cand rostul dintre componentele de sudat are o latime foarte mare, atunci se poate realiza sudare cu electrod lamelar (fig. 8).

Fig. 8.

Electrodul in acest caz este format dintr-o platbanda, prevazuta cu mai multe ajutaje fuzibile (tevi sudate pe aceasta platbanda) prin intermediul carora se administreaza sarma electrod de la mecanismele de avans, plasate la capatul ajutajului fuzibil.

Ajutajul fuzibil lamelar asigura, de fapt, intretinerea arcului electric pe intreaga latime a componentelor de sudat, arcul electric "plimbandu-se" pe aceasta lungime, amorsand procesul. Apoi, ajutajul fuzibil asigura incalzirea baii de zgura prin efect Joule pe intreaga latime a componentelor de sudat. Materialul necesar pentru obtinerea cordonului, materialul depus, se creeaza atat din topirea ajutajului fuzibil lamelar cat si din materialul de adaos, tip sarma, trimis prin intermediul tevilor practicate in ajutajul fuzibil.

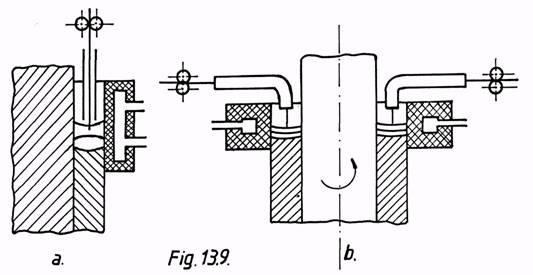

Prin sudare in baie de zgura poate fi realizata si operatia de incarcare a suprafetelor unor piese. Incarcarea poate fi plana sau circulara. In figura 9 se prezinta doua variante de incarcare plana (a) si circulara (b).

Fig. 9.

Operatia de incarcare consta in depunerea doar pe o fata a componentelor a unui strat de material, cu caracteristici impuse.

Operatia este similara cu operatia de sudare, numai ca patinele de cupru au in acest caz configuratia corespunzatoare cuprinderii baii de metal topit.

In cazul sudarii circulare (fig.9.b) patina de cupru este de forma toroidala, cu racire pe mai multe zone, astfel incat ea va directiona suprafata exterioara a materialului de incarcare. Uneori pentru uniformitatea incarcarii, si omogenitatea materialului depus, suprafata circulara a arborelui de incarcat este antrenata in miscare de rotatie. In acest caz, pe langa avantajele aratate, se produce si o uzare a patinei de cupru, motiv pentru care aceasta cinematica este mai putin folosita.

2. Performantele sudarii in baie de zgura

Sudarea in baie de zgura este un procedeu de sudare mecanizat care se aplica la piese cu grosime mai mare decat 25 mm, ajungand uneori pana la grosimi de 500 mm. Lungimea cordonului de sudura poate fi cuprinsa intre 100 mm si 5000 mm.

Fata de procedeele de sudare din capitolele precedente, cele cu arc electric, procedeul SBZ, se caracterizeaza printr-o productivitate mai mare.

Procedeul realizeaza o cantitate mare de metal depus doar printr-o singura trecere. Rosturile componentelor de sudat nu trebuie sa fie precis prelucrate, motiv pentru care costul operatiei de sudare se reduce.

Factorul operator este relativ mare, intrucat timpii auxiliari procesului de sudare sunt redusi fata de timpul foarte mare al operatiei propriu-zise de sudare. De asemenea, gradul de utilizare al materialului de adaos este aproape egal cu 1, intrucat nu apar pierderi de metal de adaos prin acest procedeu.

Datorita incalzirii pronuntate a componentelor de sudat si mentinerii temperaturii un timp indelungat, respectiv asigurarii unei viteze de racire reduse, deformatiile si tensiunile remanente sunt relativ mici.

Procedeul prezinta o serie de dezavantaje in ceea ce priveste limitarea aplicarii lui la oteluri insensibile la incalziri prelungite, pe regiuni extinse, de obicei otelurile carbon si nealiate sau oteluri slab aliate non QT.

In urma procesului de sudare, datorita temperaturii ridicate, mentinute un timp indelungat, grauntii cristalini cresc. Acest fapt provoaca micsorarea performantelor mecanice si metalurgice ale imbinarii. De multe ori dupa acest procedeu este necesar tratamentul de normalizare.

Se discuta astazi pe plan mondial de sudarea SBZ cu vibrare ultrasonica, sau agitatie electromagnetica a baii, astfel incat sa se asigure o reducere a dimensiunilor grauntilor cristalini.

Alte ori se practica introducerea in fluxul de sudare o unor substante ce vor mari numarul centrilor de cristalizare, avand acelasi scop al reducerii grauntilor cristalini.

Sudarea SBZ se aplica uneori si aluminiului pur. Ea poate fi aplicata si otelurilor aliate sau inalt aliate, cand zona de lucru a acestora este in afara zonei sudurii, ca in cazul figurii 4 la care tablierul cilindrului de laminor nu este afectat de sudura realizata intre corpul cilindrului si bucsa manson.

3. Materiale de sudare in baie de zgura

Pentru operatia de sudare in baie de zgura sunt necesare fluxuri si sarme de sudare, eventual si ajutaje fuzibile.

Fluxurile folosite la sudarea in baie de zgura sunt principial de doua categorii: fluxuri obisnuite sau fluxuri speciale.

Fluxurile obisnuite sunt fluxurile folosite la sudarea sub strat de flux. Cele speciale pentru sudarea in baie de zgura trebuie sa mai indeplineasca si o serie de proprietati suplimentare.

Uneori la sudarea in baia de zgura, la realizarea aceleiasi imbinari, se folosesc doua tipuri de fluxuri. Unul este fluxul de pornire, de amorsare a procesului, iar celalalt este fluxul propriu-zis de sudare. Fluxul de pornire trebuie sa asigure o topire rapida, sa umecteze bine metalul, sa asigure o conductibilitate ridicata a curentului electric si o vascozitate inalta, formand in felul acesta baia de zgura.

Fluxurile pentru sudarea propriu-zisa in baie de zgura trebuie sa indeplineasca, suplimentar fata de fluxurile folosite la sudarea sub strat de flux, o serie de cerinte. Acestea se obtin prin adaosuri de diferite materiale in cadrul compozitiei clasice a fluxurilor pentru sudarea SF. Principalele proprietati ale acestor fluxuri in stare topita sunt:

sa asigure o conductibilitate electrica si o rezistenta electrica, corespunzatoare realizarii baii de zgura. Pentru aceasta fluxul contine fluorina si rutil (CaF2, TiO2);

sa aiba o vascozitate corespunzatoare, la temperaturile de topire ale baii metalice (16001800C) pentru a asigura o distributie uniforma a caldurii;

densitatea fluxului topit trebuie sa fie mult mai mica decat a metalului depus, astfel incat zgura sa poata sa se ridice deasupra baii de sudura, constituind sursa termica;

fluxurile de obicei sunt inerte chimic. Ele nu contin feroaliaje si nu modifica compozitia chimica a cusaturii.

Sarmele folosite la sudarea SBZ sunt in gama de diametre (25) mm, uzual este folosita sarma de 3,25 si 2 mm.

Compozitia chimica a sarmelor se alege de obicei corespunzator compozitiei chimice a materialului de baza, in conditiile in care se cer caracteristici de rezistenta a imbinarii.

Daca imbinarea nu necesita caracteristici de rezistenta ridicate, ca in figura 4, atunci sarmele pot fi alese astfel incat sa se asigure doar proprietatile mecanice limita impuse transmiterii fluxului de forte.

Lipsa arcului electric la sudarea SBZ face ca elementele de aliere din sarma electrod sa se gaseasca aproape in totalitate, deci cu un randament de trecere aproape unitar, in metalul depus.

Cu toate ca fluxul contine fluorina si oxid de aluminiu, care contribuie intr-o oarecare masura la rafinarea si dezoxidarea cusaturii, totusi se considera ca baia de zgura are o slaba activitate chimica, motiv pentru care compozitia metalului depus este apropiata de a materialului de adaos.

4. Tehnologia de sudare in baie de zgura

Pentru realizarea sudarii in baie de zgura, intensitatea curentului este cuprinsa uzual intre:

![]() (1)

(1)

in conditiile in care diametrul sarmei electrod este de 2 si 3,2 mm.

Rata depunerii la sudarea in baie de zgura, urmatorul parametru tehnologic ce intervine in calculul tehnologiei de sudare, se calculeaza cu relatiile statistice:

pentru de = 2,5 mm

![]() (2)

(2)

pentru de = 3,2 mm

![]() (3)

(3)

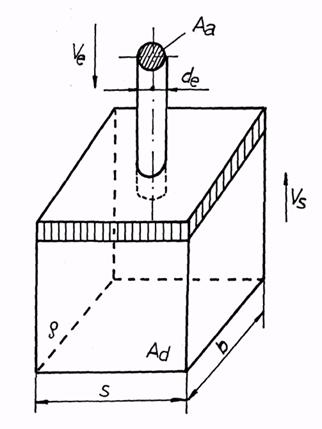

Cunoscand rata depunerii, se determina viteza de sudare. Considerand (fig. 10) ca materialul depus, respectiv cordonul este cuprins intr-un paralelipiped cu suprafata Ad, respectiv cu laturile bazei: S - grosimea componentelor si b - latimea rostului, avand densitatea ρ, atunci se poate scrie:

![]() (4)

(4)

sau inlocuind aria materialului depus, rezulta:

![]() (5)

(5)

De unde rezulta:

![]() (6)

(6)

Fig. 10.

In baza acestei relatii se determina viteza de inaintare pe verticala a baii de sudare.

Intre viteza de sudare vS si viteza de avans a sarmei electrodului ve poate fi scrisa relatia:

![]() (7)

(7)

in care: Aa este aria materialului de adaos, provenit fie din sarma electrod, fie din electrodul tubular, fie din ajutajul fuzibil, fie din ajutajul lamelar.

In cazul cand se lucreaza doar cu sarma electrod ca material de adaos, rezulta:

![]()

Ca atare, viteza de avans a sarmei electrod se determina cu relatia:

(8)

(8)

Acest algoritm de calcul este valabil atunci cand grosimea componentelor este mai mica, de obicei, decat 50 mm, in conditiile cand se sudeaza cu o singura sarma electrod.

Daca grosimea componentelor va ajunge pana la 100 mm, atunci se poate lucra cu o sarma electrod cu pendulare, dintr-o parte in alta pe latimea rostului, sau cu doua sarme electrod fara pendulare.

In acest caz, relatiile trebuie modificate in sensul modificarii ariei Aa, a sarmelor electrod, respectiv a ajutajului fuzibil si sarmei electrod.

Se observa ca nu s-a dat o relatie statistica intre intensitatea curentului de sudare si diametrul sarmei electrod, intrucat la SBZ se lucreaza cu sarme de diametru mic pentru a se topi rapid (a se putea topi in timpul scurt cat traverseaza baia de zgura). Din acest motiv sarmele groase sunt evitate.

Sudarea in baie de zgura se realizeaza de obicei in curent continuu cu polaritatea DC+. In literatura [3] se da si o relatie intre tensiunea la bornele rezistentei electrice a baii de zgura US si grosimea componentelor:

![]() (9)

(9)

unde S este grosimea componentelor, masurata in [mm].

Tensiunea aceasta variaza practic intre (3055) V.

Daca din calcule, US rezulta mai mare decat aceasta valoare se alege:

![]() (10)

(10)

5. Tehnica operatorie la sudarea in baie de zgura

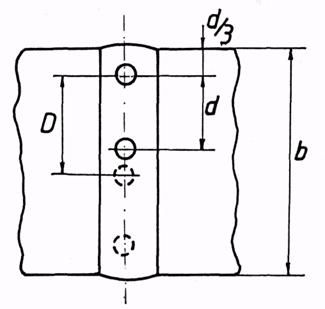

La stabilirea numarului sarmelor electrod ce participa la realizarea unui cordon, la sudarea in baie de zgura, se are in vedere urmatoarele consideratii (fig. 11).

Fig. 11.

Daca diametrul sarmei electrod este de 2,5 mm, cel mai raspandit diametru de sarma, atunci distanta dintre sarmele electrod trebuie sa fie cuprinsa intre: de=5060mm.

Lungimea cursei de pendulare pana la capatul rostului se indica

a fi ![]() .

.

Ca atare, functie de latimea b, a rostului si de datele aratate mai sus, se stabilesc numarul sarmelor electrod, precum si lungimile cursei de pendulare.

O problema importanta la sudarea, in special cu ajutaj fuzibil, o constituie izolarea electrica a ajutajului fuzibil in raport cu componentele de sudat. Izolarea se realizeaza folosind ca materiale izolatoare sticla, vata de sticla sau fluxul topit sub forma de pastile.

Aceste elemente vor intra in structura zgurii si vor imbogati baia de zgura atunci cand baia de metal topit ajunge in dreptul lor. Pentru facilitatea amorsarii usoare a arcului electric, la inceperea procesului de sudare in baie de zgura, se presara pilitura de fier la radacina cordonului, deci la capatul inferior al cordonului, astfel ca amorsarea procesului sa fie mai rapida. Deasupra piliturii de fier cu grosimea de 12 mm se aseaza apoi un strat de flux cu inaltimea de 5070 mm.

Un alt aspect care trebuie avut in vedere la exploatarea procesului de sudare il constituie limitarea temperaturii apei din circuitul de racire al patinelor la 70C pana la 80C.

Reducerea temperaturii este realizata marind debitul de apa. Intrucat sudarea in baie de zgura, datorita cantitatii mari de caldura administrata componentelor, asigura o contractie importanta, respectiv o apropiere a componentelor si reducerea latimii rostului, se practica realizarea unui rost mai larg spre partea superioara, astfel incat componentele se plaseaza initial putin inclinat cu 23 mm pe metru de lungime.

Pentru evitarea defectelor la amorsarea procesului, deci la trecerea de la sudarea cu arc electric, la sudarea in baie de zgura se practica plasarea unui "buzunar" (creuzet) la capatul cordonului, in care sa se acumuleze aceste efecte.

6. Defecte tehnologice si masuri pentru evitarea lor

In cazul in care nu este asigurata o patrundere corespunzatoare a cordonului de sudura, a baii de metal topit in componentele de sudat, se practica de obicei marirea tensiunii aplicate la bornele baii de zgura, US.

In acest fel creste distanta dintre capatul sarmei de sudura si baia metalica, deci creste inaltimea baii de zgura, creste in acest fel si cantitatea de caldura transmisa baii de zgura ca urmare a cresterii rezistentei electrice a acesteia. Efectul de patrundere a baii de zgura in componentele de sudat in vederea topirii marginilor acestora este mai accentuat.

Procesul de sudare in baie de zgura trebuie sa se desfasoare fara scantei sau improscari. In cazul aparitiei acestora se mai adauga flux intrucat inaltimea baii de zgura este prea mica.

Se va evita ca procesul de sudare in baie de zgura sa fie intrerupt pentru ca, in acest caz, se impune curatirea stratului de zgura solidificata si reamorsarea arcului cu aspecte legate de defectele inerente de la trecerea de la sudarea cu arc la sudarea in baie de zgura. Ca atare, echipamentul de sudare SBZ trebuie alimentat cu material de adaos din colac corespunzator terminarii intregului cordon.

Patinele de Cu vor trebui sa asigure o etansare buna a baii, fara a da posibilitatea scurgerii metalului topit. In cazul aparitiei acestor fenomene se asigura etansare manuala cu pasta de azbest sau argila.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 5811

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2025 . All rights reserved