| CATEGORII DOCUMENTE |

| Aeronautica | Comunicatii | Electronica electricitate | Merceologie | Tehnica mecanica |

Structura unui sistem pneumatic de actionare

1. Introducere

Sistemele de actionare pneumatice sunt preferate intr-un numar mare de aplicatii industriale, din cele mai diverse sectoare, datorita unor calitati incontestabile cum sunt: rubustetea, simplitatea constructive, productivitatea, fiabilitatea ridicata sin u in ultimul rand pretul de cost mai scazut. In general asemenea sisteme sunt folosite atunci cand:

trebuie controlate forte si momente de valori medii;

viteza

de deplasare a sarcinii nu trebuie sa respecte cu strictete o anumita lege;

viteza

de deplasare a sarcinii nu trebuie sa respecte cu strictete o anumita lege;

pozitionarea sarcinii nu trebuie facuta cu precizie ridicata;

conditiile de functionare sunt severe (exista pericol de explozie, incendiu, umiditate etc.)

trebuie respectate cu strictete o serie de norme igienico-sanitare (in industria alimentara, farmaceutica, tehnica dentara).

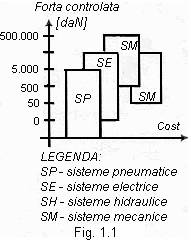

Figura 1.1 pune in evidenta locul sistemelor de actionare

pneumatice in raport cu celelalte tipuri de sisteme de actionare

prin prisma fortei controlate si a pretului de cost.

Trebuie subliniat faptul ca in timp ce in unele domenii sistemele pneumatice de actionare intra in competitie cu celelalte sisteme (electrice, hidraulice, mecanice), in anumite aplicatii ele se utilizeaza aproape in exclusivitate, fiind de neinlocuit.

2. Structura unui sistem pneumatic de actionare

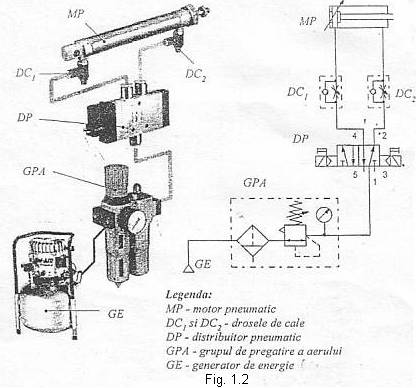

In figura 1.2 este prezentat, spre exemplificare, un sistem de actionare pneumatic. Acest sistem, un sistem simplu, are in componenta sa urmatoarele echipamente:

dirijeaza fluidul sub presiune, controland astfel sensul de miscare al sarcinii antrenate de catre motor si oprirea acesteia (distribuitorul pneumatic DP);

regleaza debitul la valoarea ceruta de motor si prin aceasta viteza de miscare a sarcinii (droselele de cale DC1 si DC2);

regleaza presiunea in sistem, in corespondenta cu sarcina antrenata.

generatorul de energie GE, care genereaza energia pneumaticanecesara sistemului; in practica pot fi intalnite doua situatii:

cand se dispune de o retea de aer comprimat, caz in care energia necesara este preluata de la aceasta retea prin simpla cuplare a sistemului la unul din posturile de lucru ale retelei;

cand nu se dispune de retea de aer comprimat, situatie in care trebuie apelat la un compresor, ca in exemplul din figura 1.2.

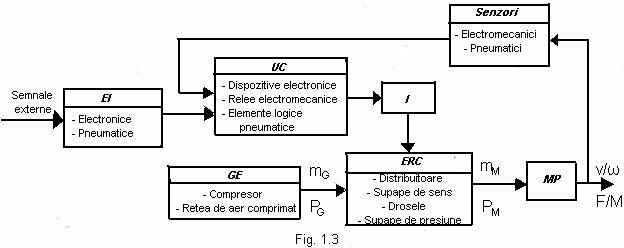

In practica exista o mare diversitate de sisteme de actionare pneumatice. Totusi se poate vorbi de o structura comunca (fig. 1.3) care pe langa echipamentele deja prezentate mai poate contine:

unitatea de comanda UC; la acest nivel se poate opta pentru un numar limitat de solutii, bazate pe:

dispozitive electronice;

relee electromagnetice;

elemente logice pneumatice.

Dispozitivele electronice sunt cele care au cea mai larga utilizare. In aceasta categorie sunt incluse atat circuitele electronice, cat si unitatile programabile. Foarte raspandite astazi sunt PLC- urile ("control logic programabil"), dar se constata o tendinta de utilizare tot mai mult a calculatoarelor personale pentru control.

Releele electromagnetice reprezinta un mijloc traditional pentru constructia circuitului cablat de control, chiar daca functia lor actuala se limiteaza la sistemele de actionare relative simple si la operatii de siguranta, care de preferinta nu se incredinteaza programelor software.

Elementele logice pneumatice se folosesc in sistemele de mici dimensiuni, cand se doreste obtinerea unor sisteme pur pneumatice din motive de ambianta (pericol de explozie, de incendiu, umiditate etc.) sau din motive de prêt de cost.

elementele de interfataI au rolul de a transforma semnalele de putere joasa, de natura electrica sau pneumatica, furnizate de unitatea centrala, in semnale de putere inalta, de regula de alta natura; exemplul cel mai sugestiv il constituie electrovalva care transforma semnalele electrice primite de la unitatea de comanda UC in semnale pneumatice;

senzorii si limitatoarele de cursa sunt de cele mai multe ori electromecanice, dar pot fi si pneumatice; alegerea este legata de tipul unitatii de comanda;

elementele de intrare pot fi electrice sau pneumatice, natural or fiind dependenta tot de tipul unitatii de comanda.

O prima clasificare a sistemelor pneumatice de actionare se poate face dupa modul de operare a sistemului in:

Sisteme proportionale sau analogice;

Sisteme digitale;

Sistemele proportionale au specific faptul ca marimea de iesire este determinate de nivelul semnalului de intrare (impropriu se spune ca aceasta dependenta este proportionala). De exemplu, in cazul unui sistem care controleaza forta, pentru o anumita valoare a marimii de intrare, presiunea din sistem are un anumit nivel, caruia ii aorespunde o anumita forta. Orice variatie a presiunii determina modificarea fortei.

Un asemenea sistem este sensibil la perturbatii externe. Aceste perturbatii fac ca semnalul de comanda sa varieze accidental in jurul unei valori medii, riscul constannd in interpretarea perturbatiei ca o modificare a semnalului de comanda, ceea ce va determina modificarea marimii de iesire din sistem.

Mai sigure din acest punct de vedere sunt sistemele digitale. Intr-un asemenea sistem conteaza numai nivelele discrete ale semnalelor. De cele mai multe ori se lucreaza cu doua nivele ale semnalului, prezenta sau absenta semnalului, semnale "on - off", sau semnale "totul sau nimic". Din punct de vedere al logicii algebrice existenta semnalului este echivalent cu "I" , iar absenta semnalului cu "0".

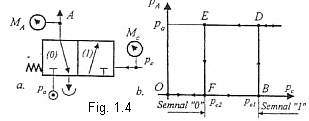

Pentru o mai buna intelegere se considera un distribuitor pneumatic classic, comandat pneumatic (fig. 1.4).

Se va urmarii variatia semnalului de iesire (presiunii PA) in functie de marimea de intrare - presiunea de comanda Pc. Atunci cand presiunea de comanda Pc) este nula, presiunea la orifiul de consummator A al distribuitorului, masurata cu manometrul MA, este de asemenea nula (punctual 0 din fig. 1.4); distribuitorul materializeaza campul (0). Crescand presiunea Pc manometru MA indica o presiune nula pana cand presiunea de comanda reuseste sa invinga rezistenta datorata arcului si frecarile interne; acest lucru se intampla cand presiunea de comanda atinge valoarea Pc1 (punctul B de pe grafic). In acest moment distribuitorul comuta, materializeaza pozitia (1), iar la orificiul de iesire A se masoara presiunea Pa (punctual D de pe grafic). Cresterea ulterioara a presiunii de comanda nu modifica presiunea de iesire. Reducand acum presiunea de comanda, presiunea de la iesire ramane la valoarea Pa pana ce presiunea de comanda devine Pc2 (punctual E de pe grafic); se observa ca datorita frecarilor (fenomenul de histerezis) se depaseste punctual D. In punctual E se realizeaza comutarea si presiunea de iesire devine zero (se trece in punctual F). Reducerea in continuare a presiunii de comanda face sa parcurga traseul de la F la 0 fara a se modifica presiunea PA. Diagrama din figura 1.4 b pune in evidenta doua presiuni diferite de comutare Pc1 si Pc2, datorita existentei fenomenului de histerezis.

In concluzie, oricare ar fi presiunea de comanda Pc > Pc1 la orificiul de iesire al distribuitorului exista presiune, deci semnalul de iesire este "I", in timp ce oricare ar fi presiunea de comanda Pc < Pc2;a orificiul de iesire presiunea este zero, deci semnalul de iesire este "0". Intre valorile Pc1 si Pc2 semnalul de iesire depinde de modul in care este parcurs ciclul. In ceea ce priveste presiunea de comanda se considera Pc = 1 daca Pc > Pc1 si Pc < Pc2. In intervalul [Pc2,Pc1] presiunea de comanda nu este definite.

Echipamentele pneumatice dintr-un sistem pneumatic de actionare pot functiona la presiuni de lucru diferite. Cele ce sunt corectate direct cu motorul (distribuitoarele, supapele de sens, supapele de presiune) uzual lucreaza la presiuni de 8 . 10 [bar]. Daca echipamentul are numai rolul de a genera semnale logice, fara a intervenii in fluxul principal de putere, presiunea de lucru poate fi redusa. Din aceasta categorie fac parte atat elementele logice pneumatice, care pot sa lucreze la presiuni de 3 . 4 [bar], cat si elementele micropneumatice cu membrane care lucreaza la presiuni de 1,4 . 2,5 [bar]. In sfarsit, pentru functii speciale se poate apela la elementele logice fluidice care au presiuni de lucru de 0,1 . 1 [bar].

Evenimentele pneumatice se pot imparti in echipamente active si echipamente passive, dupa modul de obtinere a semnalului de iesire.

Sunt active acele evenimente la care semnalul de iesire provine de la o sursa de presiune constanta. In acest caz semnalul de comanda are numai rolul de pilotare. Aceste echipamente pot avea la iesire semnale mai mari decat cele de comanda. Se realizeaza astfel o generare a semnalului si chiar o amplificare a acestuia gratie energiei furnizate de sursa de presiune constanta.

Echipamentele passive au specific faptul ca semnalele de iesire se obtin direct dintr-un semnal de intrare. Aceste echipamente nu necesita o legatura suplimentara cu sursa de energie, dar semnalul de iesire nu numai ca nu este amplificat, dar are un nivel energetic mai scazut, datorita pierderilor de presiune si debit care apar in urma curgerii prin echipament.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 3164

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2025 . All rights reserved