| CATEGORII DOCUMENTE |

| Agricultura | Asigurari | Comert | Confectii | Contabilitate | Contracte | Economie |

| Transporturi | Turism | Zootehnie |

Ambalajul - factor dinamic al progresului uman

Societatea de consum se caracterizeaza printre altele, prin dezvoltarea fara precedent a productiei bunurilor de larg consum, in cadrul carora productia de alimente si bauturi ocupa primul loc. Aici, productia, manipularea, depozitarea, comercializarea sunt de neconceput fara existenta ambalajelor.

Toate ramurile de activitate folosesc ambalajul, dar principalele utilizatoare sunt: industria agroalimentara, care absoarbe 50% din totalul ambalajelor, produsele industriale manufacturate cu 20%, industria farmaceutica si cosmetica cu 15%, restul de 15% fiind repartizate intre ramurile de intretinere, jucarii, instrumente de precizie, discuri si casete, textile, etc.

Dezvoltarea ambalajului este legata de schimbarile care intervin permanent in obiceiurile de consum si de rolul ambalajului in distributia moderna.

La inceput, ambalajul era considerat un simplu accesoriu al marfurilor, el a cunoscut evolutii spectaculoase, ajungand in prezent sa fie considerat ca un promotor al progresului.

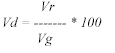

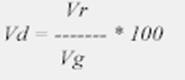

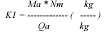

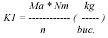

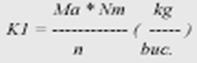

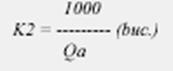

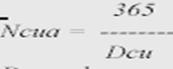

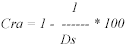

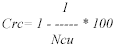

Dintre indicatorii utilizati

in prezent in tarile dezvoltate, cu cea mai larga

raspandire sunt: Lifeline ( Lifelines Tehnologic Inc 116 American Rood,

Morris Plans,

Evolutia

triumfala a ambalajelor s-a impus in special in legatura cu extinderea

autoservirii. Pana a ajunge aici insa, a trebuit sa se dezvolte

sectoarele de cercetare, proiectare, experimentare, testare, productie, s-au

creat materiale noi pentru ambalaje, s-au construit masini de ambalare complicate,

s-au pus in functiune linii tehnologice de mare productivitate. In

toata lumea, sute de laboratoare, studiaza probleme legate de tehnica

de ambalare si producerea, in conditii de mare productivitate.

Sectorul ambalajelor este extrem de dinamic in cadrul economiei mondiale: ritmul de crestere al industriei ambalajelor intrece ritmul de crestere al productiei industriale.

Statisticile dovedesc ca in SUA industria ambalajelor este comparabila ca volum de activitate cu cea a automobilelor. Scriitorul american L.M. Guss spunea: "Traim intr-o lume ambalata. Alimentele noastre, cumparaturile noastre cotidiene si intr-o mare masura imbracamintea ne sunt furnizate intr-o infinita varietate de materiale, combinatii, forme. Ambalajul patrunde in viata noastra intr-o mie de feluri, mai mult sau mai putin subtile.Gasim ambalajul pretutindeni, in magazinele ca si in uzinele noastre, in dulapurile noastre, acasa, si vai! Sub forma de deseuri pe plajele noastre si de-a lungul drumurilor pe care le parcurgem".

Directiva Parlamentului European si a Consiliului nr. 94/62/EC din 1994, privind ambalajele si deseurile din ambalaje, prevede: " Deseurile de ambalaje biodegradabile trebuie sa fie de o asemenea natura incat sa poata fi supuse descompunerii fizice, chimice, termice sau biologice in asa fel incat cea mai mare parte a compostului finit sa se descompuna in final in dioxid de carbon, iomasa si apa."

In normele de igiena privind alimentele si protectia sanitara a acestora, aprobate de Ordinul Ministerului Sanatatii nr.611/3.04.1995 se mentioneaza urmatoarele cerinte privitoare la ambalaje:

materialele din care se confectioneaza sa aiba grad ridicat de stabilitate fizico-chimica

sa nu influenteze caracteristicile organoleptice, fizico-chimice sau valoarea nutritiva a produsului alimentar cu care vine in contact in timpul prelucrarii, manipularii, transportului sau pastrarii acestuia;

sa nu confere toxicitate produsului alimentar cu care vine in contact;

sa asigure produsului alimentar o protectie eficienta fata de alte impuritati accidentale pe toata perioada prelucrarii, pastrarii si transportului produsului respectiv;

cernelurile si colorantii folositi la imprimarea si colorarea materialelor de ambalaj care vin in contact cu produsul alimentar sa fie avizate de Ministerul Sanatatii;

nu este admisa folosirea la ambalarea alimentelor a cartonului provenit din deseuri

Ambalarea produselor

1. Definirea, clasificare, functiile, rolul si necesitatea ambalajelor

Definirea ambalajelor

O data cu dezvoltarea activitatii de comert, deci cu marfurile care trebuiau transportate, manipulate si depozitate, s-a impus necesitatea ambalarii lor in functie de mijloacele de transport folosite (terestre, maritime, aeriene), de modul de manipulare (manual, automatizat) si conditiile de depozitare (durata, temperatura, umiditate).

Cuvantul " ambalaj", din punct de vedere etimologic provine de la prefixul francez " en" si de la " balle" care la randul sau, vine de la vechiul cuvant german " balla", al carui sens era de a strange in balot.

Ambalajul este definit prin Directiva Parlamentului European si a Consiliului Europei nr.94/62/EC/1994 astfel: "ambalaj inseamna toate produsele executate din orice material de orice natura, destinate a fi utilizate pentru cuprinderea, protectia, manipularea, livrarea si prezentarea de bunuri, de la materii prime la bunuri procesate, de la producator la utilizator."

Conditionarea este definita ca ansamblul activitatilor legate de conceptia si fabricarea ambalajului produsului. "A conditiona" deriva din latinescul "condere", care inseamna a stabil ,a stabiliza.Conditionarea permite deci, o prezentare definitiva si stabila.

Ambalajele consta din:

Ambalaje de vanzare sau ambalaje primare, de exemplu ambalajele concepute asa fel incat sa constituie o unitate de vanzare catre consumator la punctul de cumparare;

Ambalaje grupate sau ambalaje secundare, de exemplu ambalaje concepute asa fel incat sa constituie la punctul de cumparare o grupare de un anumit numar de unitati de vanzare, fie ca acesta din urma este vandut ca atare utilizatorului, fie ca serveste numai ca mijloc de umplere a rafturilor la punctul de vanzare; el poate fi despartit de produs fara a-I afecta caracteristicile;

Ambalajele de transport sau ambalaje tertiare , de exemplu ambalajele concepute in asa fel incat sa faciliteze manipularea si transportul unui numar de unitati de vanzare cu scopul de a preveni deteriorarea fizica a marfurilor.

Clasificarea ambalajelor

Clasificarea ambalajelor se poate face in functie de mai multe criterii, printre care:

v de baza - pentru pastrarea integritatii produsului (recipient);

v secundar - care se arunca inainte de folosirea produsului.

v de transport - necesar manipularii majoritatii produselor cu exceptia celor care se pot transporta si vrac (minereuri, unele cereale).

v de depozitare - pana la desfacerea lor.

v pentru expunere, conservare, cumparare si folosire de catre consumator.

v reutilizabil - in urma recuperarii totale sau partiale.

v nereutilizabile - se folosesc o singura data dupa care se arunca.

dupa importanta economica si apartenenta, ambalajul este de natura:

v mijloacelor fixe (containere) care se uzeaza si amortizeaza.

v obiectelor de inventar de mica valoare si scurta durata a caror valoare este inclusa in pretul marfii

Functiile ambalajului

Toate produsele, fie in stare naturala fie manufacturate trebuie sa fie transportate de la locul fabricarii pana la cel al utilizarii sau pana la consumatorul final, in conditii de mentinere a calitatii si integritatii lor.

Ambalajul este elementul material care asigura protejarea produsului in timpul depozitarii, transportului si utilizarii, iar in alte cazuri protejarea mediului inconjurator fata de eventualele influente nocive ale produsului. El inlesneste vanzarea si utilizarea produsului, prezinta optim produsul si prin aceasta stimuleaza politica vanzarii.

Un ambalaj ideal trebuie sa protejeze bine produsul, sa fie usor si ieftin, iar caracteristicile sale tehnice trebuie sa usureze manipularea , transportul si depozitarea produsului, fiind in acelasi timp un instrument eficient de marketing. De aici deriva si existenta a trei functii specifice a ambalajului:

Conservarea si pastrarea intacta a calitatii produselor contra actiunii factorilor interni si externi;

Inlesnirea transportului, depozitarii;

Promovarea produselor.

Functia de conservare si pastrare a calitatii produselor

Aceasta functie include toate acele caracteristici ale ambalajelor prin intermediul carora produsul este protejat impotriva distrugerii, degradarii si actiunii mediului inconjurator. Ea presupune si protejarea mediului inconjurator impotriva unor produse toxice, nocive. Se mai numeste "functie de protectie" si prezinta trei aspecte particulare:

Conservarea calitatii produsului; produsul ambalaj trebuie sa-si pastreze caracteristicile sale, sa nu piarda din greutate, iar fragezimea, culoarea, aroma, gustul, forma sau aspectul sa nu fie modificate; ambalajul trebuie sa protejeze produsul de efectele urmatoarelor grupe de factori: mecanici (trepidatii, loviri), biologici (bacterii, rozatoare), climatici( aer, lumina), alti factori( praf, mirosuri, furturi);

Protectia mediului din spatiul inconjurator impotriva caracterului toxic al produselor cum sunt (produsele chimice, gaze, derivate din petrol;

Pastrarea intacta a calitatii marfii prin contactul direct produs - ambalaj, adica ambalajul sa nu influenteze negativ produsul in urma unor reactii chimice.

Aceasta functie are un accent marit in cazul ambalajelor de transport precum si in situatia in care produsele care fac obiectul ambalarii sunt aliment periculoase pentru sanatatea organismului uman sau pentru mediul inconjurator.

Functia de transport, manipulare si depozitare

Aceasta functie mai este numita si functie de rationalizare, si urmareste realizarea si promovarea unor ambalaje tipizate, modulare, care sa faciliteze manipularea, transportul si depozitarea. Aceasta functie are tendinta de crestere avand in vedere volumul marfurilor manipulate si depozitate. Importanta acestei functii nu trebuie uitata in etapa de proiectare a ambalajelor si a alegerii materialelor deoarece s-a constatat ca, pe parcursul unui circuit tehnic, fiecare tona de produse si ambalaje sufera 30- 40 operatii de manipulare, ceea ce inseamna ca in loc de o tona se manipuleaza 30 - 40 tone. Aceasta presupune ca cheltuielile aferente acestor operatii ating 15-50% din costul produselor ceea ce duce la concluzia evidenta ca ambalajul poate juca un rol important in reducerea acestor cheltuieli.

Functia de transport, manipulare si depozitare presupune rationalizarea procesului de manipulare, depozitare, transport, distributie prin urmatoarele procedee: paletizare, containerizare, modulare. Paletizarea este o metoda ce permite manipularea , deplasarea si stivuirea usoara a unor produse, grupate in unitati de incarcatura folosind in acest scop palete si electrostivuitoare. Utilizarea paletei de transport este posibila cand marfurile sunt omogene si au o buna stabilitate in timpul transportului si depozitarii. Utilizarea paletelor de transport este importanta pentru ca se asigura rationalizarea manipularii, se asigura legatura dintre transportul din interiorul intreprinderii si cel din exterior. Se asigura utilizarea conceptului "unitate de incarcare" = "unitate de transport" = "unitate de depozitare". In comert exista mai multe categorii de palete, dintre care cele mai folosite sunt:

o Palete plane de uz general (interschimbabile);

o De uz special ( de ex. Portuare);

o Palete lazi;

o Palete cu montanti.

Containerizarea se asigura prin utilizarea unui utilaj special numit container, pentru transportul economic al marfurilor, alcatuit din materiale rezistente. Acest procedeu permite pastrarea integritatii si calitatii marfurilor, in conditiile eliminarii ambalajelor individuale si a manipularilor repetate.

Modularea consta in corelarea dimensiunilor ambalajelor de desfacere, cu cele ale ambalajelor de transport general, cu ale containerului, ale mijlocului de transport, precum si cu cele ale spatiului de depozitare.

Functia de rationalizare are in vedere si alte caracteristici ale ambalajului prin care se obtine comoditate in manipulare. Astfel se urmareste deschiderea si inchiderea repetata ambalajelor fara a fi distruse sau deteriorate, accesul facil la continut, etc.

3. Functia de reclama si promovare a vanzarii

Se mai numeste functia de comunicare si completeaza importanta ambalajului in perioada contemporana. Aceasta functie are importanta mai mare in cazul ambalajelor de prezentare si desfacere a produselor, constituind in prezent un factor semnificativ in diversificarea sortimentala a produselor si contribuind la aprecierea calitativa a marfurilor si chiar la stimularea vanzarilor. Functia de reclama si promovare a produselor se refera la capacitatea acestuia de a atrage atentia asupra produsului, de a-l diferentia si a-l convinge pe cel care il priveste sa il cumpere. Se mai urmareste informarea clientilor prin elementele care alcatuiesc textul, prin grafica, desen, culoare, expresivitate, personalitatea marcii de fabrica inlesnirea vanzarii prin identificarea rapida a ambalajului si portionare, accelerarea vanzarii .

In ultimii ani, s-a constatat un schimb intre functiile ambalajului, in sensul cresterii valorii de marketing, ceea ce se realizeaza in momentul vanzarii produsului. Se poate deci desprinde idea ca a avut loc o schimbare a opticii privind ambalajul, care se transforma dintr-un auxiliar al produsului, intr-un produs industrial ce reprezinta un tot unitar de componente interconectate, un set organizat de cunostinte si conceptii, un mod ordonat de actiune, vizand in ansamblu realizarea optima a unor obiective economice specifice. In acest context functia de promovare si reclama capata noi valente atat ca urmare a multitudinii de informatii cu caracter obligatoriu ce trebuie mentionate pe ambalaj, cat si cu cerintele potentialilor cumparatori de a beneficia de informatii ample, corecte cu privire la produsul ambalaj si la natura si caracteristicile ambalajului.

In afara de aceste trei functii specifice ale ambalajului, se remarca si urmatoarele functii secundare (inglobate in mare parte in cele specifce):

protectia fizica - este principala functie ce asigura produsul de la producator pana la consumator, care s-ar putea altfel deteriora. Ambalajul il protejeaza de: umiditate, frig, fragilitate, lumina, etc.; realizand securitatea produsului. El protejeaza produsul, consumatorul si mediul ambiant.

pastrarea - intr-o forma adecvata a transportului, manipularii si depozitarii. El pastreaza integritatea, eventual prin incorporarea unor elemente de siguranta, il acopera formand impreuna un ansamblu solidar.

comunicarea si promovarea produsului, marcii si imaginii publice a producatorului si distribuitorului. Ambalajul furnizeaza informatii despre produs, capteaza atentia consumatorului si interesului acestuia pentru a-l cumpara. Valoarea de comunicare a ambalajului se realizeaza prin vizualizare si dising, principalele mijloace fiind: forma; culoarea, structura materialului. Astfel ambalajul pune in evidenta produsul in raport cu celelalte marci concurente atragand consumatorul. De asemenea, stimuleaza memoria si declanseaza stari emotionale ce contribuie la decizia de cumparare.

utilizare - ambalajul insisi prezinta utilitate, independent de produs (ex. sac de plastic), deci se poate consuma.

identificarea continutului. Textul de pe ambalaj este insotit adesea de coduri cu bare, ce pot fi citate cu echipamentul electronic de incasare, de marcaje de siguranta pentru a prevenii falsificarea produsului.

protectie sanitara - care asigura reducerea deteriorarii si pierderii valorii nutritive.

respectarea prevederilor legale si respectarea obiceiurilor cumparatorilor - referitoare la marcaj, indicatii asupra continutului, originii, termenului de garantie etc.

facilitarea transportului prin greutate, manevrare, securitate.

facilitarea vanzarii prin adaptare la modul de vanzare (merchandising) si adaptare la nevoile consumatorului satisfacand astfel si anumite functii psihologice (forma, valoare de comunicare) si practice (recunoasterea marcii). Ambalajul a fost numit si "vanzatorul mut al produsului".

Functiile ambalajului au inregistrat mutatii permanente in dependenta cu perfectionarea tehnologiilor de conservare si pastrare a produselor, de amplificare a comertului international, de diversificare a canalelor de distributie. Intre ambalaje si comertul international se stabileste o relatie dubla: cererea de ambalaje este legata de internationalizarea cererii de bunuri; evolutia ambalajelor permite internationalizarea comertului, facand posibila transportarea marfurilor de pe un continent pe altul, de la un pol la altul, intr-un mod convenabil din punct de vedere economic. Aparitia magazinului tip autoservire, a determinat aparitia sloganului: "Fara ambalaj, nu exista marca. Fara marca nu exista vanzare."

Ambalajul este in continua schimbare, transformare si dezvoltare, oferind permanent noi solutii in ceea ce priveste materialele utilizate, forma si estetica vanzarii, metode moderne de ambalare, identificare si clasificare a produselor.

Rolul si necesitatea ambalajelor

Ambalajul trebuie sa creeze imaginea calitatii ambalajului, conferita de soliditate, greutate redusa, durabilitate si eficienta in utilizare. El trebuie sa puna in valoare caracteristicile principale ale produsului, astfel incat consumatorii sa il deosebeasca usor de cele similare. De asemenea, ambalajul trebuie sa faca o publicitate produsului pentru care este folosit, dar nu trebuie sa induca in eroare cumparatorii.

Ambalajul are rolul de a comunica potentialilor cumparatori caracteristicile produsului in limitele cadrului juridic si tehnic. In cazul produselor alimentare care sunt vandute in regim de autoservire, ambalajul are un rol sporit el inlocuind arta vanzatorului si realizand contactul direct al produsului cu cumparatorul.

De aceea el trebuie sa aiba insusiri care sa ii confere capacitatea de a provoca vanzarile. In conditiile unui raport "calitate - pret" egal la mai multi agenti economici, produsele se pot diferentia prin intermediul ambalajului, stilul si creativitatea ingenioasa a ambalajului reusind astfel sa iasa in evidenta fata de produsele concurente.

Rolul crescand al ambalajelor este o consecinta fireasca a revolutiei tehnico stiintifica si a consecintelor acesteia in domeniul productiei si schimbului, in domeniul obiceiurilor de viata si de cumparare a produselor. Ambalajul joaca multiple roluri incepand cu manipularea, stocarea prezentarea si in sfarsit atragerea atentiei cumparatorului. Un rol esential al ambalajelor in epoca moderna il constituie promovarea formelor moderne de comert, intre care autoservirea ocupa unul din locurile importante.

Dezvoltarea si modernizarea productiei de bunuri de consum, precum si cresterea circulatiei marfurilor a condus la dezvoltarea continua a activitatilor de ambalare si preambalare.

Factorii de influenta ai deciziei de ambalare

Asupra deciziei cu privire la ambalaj, actioneaza o serie de factori ce nu trebuie ignorati, cum ar fi:

v conceptul de ambalaj - ambalajul este un produs sau trebuie facut pentru un produs.

v imaginea pe care se doreste a se da firmei prin produse (culoare, structura, materiale) influenteaza perceptia consumatorului.

v costul - desi clientii doresc ambalaje sigure si atractive, ele nu trebuie sa fie prea scumpe.

v siguranta - ambalajul trebuie sa protejeze continutul in special in cazul unor produse periculoase (ex. produse chimice si petroliere).

v materialul folosit: carton, plastic, metal, sticla, celofan.

v caracteristici: insurubare sau fixare, sacose prin care sa se vada, carton pliant sau nu etc.

v impachetare multipla sau nu: mai multe produse intr-un pachet.

v invelire individuala sau nu.

v standardizare sau nu a ambalajului.

v modul de aparitie a etichetei.

v impactul asupra mediului inconjurator: aruncarea ambalajului.

v corelarea cu celelalte elemente de marketing: ambalaj scump, distribuit in magazine de lux, cu pret ridicat si publicitate intensa.

Design-ul ambalajelor

Designul produsului reprezinta o tehnica moderna care urmareste sa imbine esentialul cu functionalul si comunica prin mijloace specifice: culoare, forma, cuvinte, cifre. Este un concept mai larg decat stilul, care se refera doar la aspectul produsului. Designul nu implica doar aspectul produsului ci contribuie la imbunatatirea performantelor produsului, la cresterea calitatii lui. Ca urmare desinger-ul va avea ca obiectiv realizarea unui produs mai usor, sigur, ieftin la folosire si reparare, simplu, economic de produs si distribuit.

Desingul are serios impact asupra activitatii de marketing, el constituind un instrument in lupta de concurenta. Corelatia desing-marketing se structureaza pe patru paliere :

functional: adaptarea produsului la nevoile care se cer satisfacute, la conditiile de transport, depozitare, vanzare.

industrial: rentabilitate optima de fabricatie, baza a formarii pretului de vanzare.

estetic: frumosul util, ca parametru al calitatii.

promotional: originalitate, diferentiere etc.

Desingul produsului este diferit pentru bunurile de consum si cele industriale, dar important pentru orice producator este sa realizeze un desing adecvat, intrucat daca este prost conduce la rezultate slabe.

Design-ul ambalajelor este considerat un instrument care confera distinctie produselor si un mijloc eficace de comunicare a imaginii produselor. Comunicarea este asigurata de forma, culoarea, grafica, materialul ambalajului, elemente care sunt strans legate si care trebuie bine coordonate pentru a asigura eficienta mesajului informational.

Design-ul ambalajului este o preocupare dinamica. In SUA se considera ca un ambalaj isi pierde valoarea publicitara dupa un interval de noua luni. Dupa acest interval, trebuie modificata forma si grafica ambalajului, pentru a sustine in continuare concurenta.

Elementele de baza ale design-ului ambalajului sunt: forma, culoarea, grafica si mesajul informational transmis.

Forma ambalajului trebuie privita ca elementul estetic in stabilirea caruia isi pun amprenta constrangerile pe care le aduce natura produsului pe care il contine, conditiile de producere si utilizare si , mai ales puterea de sugestie pe care este chemat sa o furnizeze cumparatorului. Forma este configuratia generala a liniei, suprafetei sau volumului si mai precis, aranjamentul care determina Aceasta configuratie.

La proiectarea formei ambalajului trebuie sa se aiba in vedere urmatoarele conditii:

Capacitatea de protectie fizico- mecanica si chimica ceruta de produs e tot parcursulpe care-l suporta acesta;

Importanta componentei informational-estetice pentru formarea deciziei de cumparare;

Modularea, daca este posibila;

Forma ambalajului trebuie corelata cu materialul utilizat pentru confectionare, cu sistemul de constructie, cu particularitatile de utilizare, cu destinatia.

Forma ambalajului poate sugera calitatea produsului (de lux, de calitate superioara sau inferioara), si trebuie sa fie adaptata la continut, pentru a se elimina formatele exagerate si spatiile goale ce dau iluzia unui continut mai mare. Ultimul deceniu a inregistrat variatii dimensionale si de forma ale ambalajelor. Au aparut astfel:

" format gigant" ( anumiti detergenti);

" format special" ( tavite pentru semipreparate);

"ambalaj economicos" ( pliculetele de sampon);

"formate fantezii" ( cadouri).

Culoarea este elementul preponderent al esteticii ambalajului si unul din mijloacele cele mai importante mijloace pe care il detin designerii pentru a face din ambalaj un mijloc efectiv de comunicare. Prin intermediul culorii, la nivelul inconstientului, consumatorul isi poate forma o prima impresie asupra produsului, impresie care il poate conduce la depistarea altor caracteristici ale acestuia, ceea ce il poate determina sa aleaga aprioric produsul.

Culoare are ca obiective:

Stimularea vanzarilor;

Continutul si ambianta estetica a spatiilor comerciale;

Personalitatea produselor;

Promovarea unor elemente cu specific national, zonal;

Crearea din punct de vedere psihologic a unui climat comercial;

Contributia directa la crearea unei traditii a produselor intreprinderii.

Descoperirea importantei comerciale a culorii este cruciala, dar ea nu constituie decat un pas. Culoarea trebuie folosita cu pricepere si prudenta. Pare simplu si tentant sa scoti ochii oamenilor cu culori tipatoare, dar succesul nu este garantat.

Coloritul unui ambalaj are o functie comerciala si de aceea se alege dupa criterii functionale si nu numai dupa cele estetice. Astfel trebuie avuta in vedere in primul rand natura produselor pe care le contine. De exemplu, ambalajele pentru produsele de lapte si produsele lactate au culoarea predominat alba, care semnifica puritatea, igiena; pentru alune, ambalajele colorate in nuante de verde sugereaza idea de produs necopt, pe cand culoarea maro da impresia fidela a produsului natural. Pentru produsele apicole, culoarea galben-auriu este sugestiva, trimitere directa la savoarea mierii.

Relatiile dintre forma si culoare

Culorile compensatorii sau contrastante, de pilda, alese cu grija si discernamant, dupa criterii stiintifice, actioneaza eficient asupra formei.

Culorile complimentare, combinate stiintific in raport si cu distanta dintre produse, creeaza armonie si frumusete.

Orice insufienta armonizare intre forma si culoarea produselor are repercursiuni deosebite in viata oamenilor. S-au facut multe studii interesante asupra modului cum consumatorii prefera sa fie colorate produsele.

In colorarea unui produs trebuie sa se tina seama de: destinatia lui, locul si modul de folosire, varsta viitorilor consumatori, traditie locala etc

Alegerea culorilor si a factorilor de finisaj, intensitatea culorilor, combinarea acestora, trebuie facute de creatori competenti, cu gust verificat de experiente reusite.

Criterii speciale ale raportilui dintre culoare si fond, precizand in ordine descrescatoare, fondul pe care ochiul omenesc percepe mai usor diferitele culori:

albastru pe alb

negru pe galben

verde pe alb

negru pe alb

verde pe rosu

rosu pe galben

rosu pe alb

portocaliu pe negru

negru pe portocaliu

portocaliu pe alb

rosu pe verde

Principii pentru alegerea culorii produselor

Alegerea celor mai indicate culori pentru produse, se bazeaza pe considerente practic justifiacate din punct de vedere economic, tehnic si estetic, iar experientele au condus la elaborarea unor principii:

culoarea utilajelor si spatiilor de lucru duce la cresterea productivitatii

culoarea produsului poate crea o ambianta mai buna de lucru

culoarea protejeaza produsul impotriva razelor uv

culoarea este parte integranta a esteticii produselor

Ambalajele si coloritul respectiv retin atentia, in medie, timp de mai puti de o secunda. In acest timp, extrem de scurt, trebuie sa se declanseze pulsul cumpararii. Culoarea trebuie folosita cu pricepere si chiar prudenta.

Culorile pot si trebuie sa comunice informatii asupra calitatii si a altor caracteristici ale produsului. Pentru produsele mai scumpe, de calitate superioara, trebuie folosite alte culori decat produsel de mare serie.

In alegerea culorilor, trebuie sa se tina seama de efectul lor in conditiile de lumina si spatiu oferite de salile de vanzare. De asemenea, solutiile coloristice pentru ambalaje trebuie sa tina seama de armonizarea cu culorile alese pentru comunicarea pretului si pentru comunicarea prin grafica a caracteristicilor principale ale produsului. Cel mai des se foloseste fondul alb pentru evidentierea pretului si culori intense pentru sublinierea caracteristicilor produsului.

Combinarea culorilor cere si mai multa atentie decat folosirea lor separata. Pentru a usura munca in a caror sarcina cade astfel de combinari, au fost elaborate scheme speciale. Acestea au in vedere sase culori pricipale (rosu, verde, galben,albastru, purpuriul si portocaliu) si sase culori complementare (rosu portocaliu, verde portocaliu, verde auriu, albastru galben, albastru purpuriu si rosu purpuriu). In solutiile cu doua culori se folosesc culori complementare. In solutiile cu trei culori, se foloseste o culoare principala si doua complmentare sau trei culori principale.

In alegerea culorilor pentru un ambalaj, trebuie sa se tina cont de functia, destinatia produsului si concomitent de raportul si diferenta psihologica a culorilor. Este cunoscut ca intreaga teorie, policromie cromatica referitoare la culori se bazeaza pe cele trei culori primare (rosu, galben, albastru), gratie carora se obtin cele secundare, astfel:

Rosu + galben= orange, portocaliu

Galben + albastru= verde

Albastru + rosu= violet

Culorile primare sau secundare ne pun la dispozitie o gama aproape infinita de nuante si amestecuri. Specialistii au realizat o suma de clasificari, sistematizari in domeniul culorilor.

Grafica cuprinde totalitatea fotografiilor, desenelor, sloganurilor si simbolurilor. Ea contribuie la impactul initial pe care un produs (prin ambalajul sau) il are asupra consumatorilor si joaca un rol important in comunicarea de informatii si impresii despre produs.

Cerintele unui comert modern impun o grafica expresiva care presupune urmatoarele stiluri:

grafica comerciala, care reprezinta produsul prin fotografii, desene, diverse combinatii figurative;

grafica intelectuala sau sintetica, cu simboluri vizuale usor de descifrat;

grafica umoristica, care prin caricaturi sau alte elemente apropie produsul de consumator ( este folosita mai ales la produsele pentru copii).

Tendinta actuala in conceperea ambalajelor produselor, se caracterizeaza printr-o grafica simpla dar expresiva, de regula prin fotografii color fidele. Ele trebuie sa stimuleze imaginatia, sa prezinte produsul intr-o forma atragatoare, astfel incat sa fie remarcat, individualizat si dorit de consumator.

O etapa mai noua in realizarea grafica a ambalajelor o constituie "ambalajul seductie" sau ambalajul legat de consumator. In aceasta etapa, ambalajul se adreseaza consumatorului printr-o grafica care nu frapeaza, dar subliniaza avantajele materiale, economice, sociale pe care i le ofera produsul respectiv. Daca celelalte categorii de ambalaje aveau rolul de "a impinge" produsul catre consumator, aceasta categorie de ambalaje trebuie sa "impinga " consumatorul catre produs.

Mesajul informational completeaza functia ambalajului de informare si promovare, prin corelarea imaginii cu textul publicitar si coloristica. Mesajul informational se concretizeaza in:

Transmiterea unei cantitati de date prin intermediul carora produsul sa fie recunoscut sau identificat in stransa legatura cu categoria merceologica din care face parte;

Evidentierea caracteristicilor de calitate si a destinatiei;

Informarea detaliata asupra naturii, reciclarii, recuperarii si a implicatiilor ecologice ale ambalajelor;

Medierea implicarii emotive a potentialului cumparator.

Elementele informationale ale ambalajelor se pot grupa in trei categorii:

a. Informatii si marketing, in care se include denumirea produsului, marca comerciala, informatiile nutritionale, simbolurile reciclabilitatii ambalajului, instructiuni de utilizare, simboluri grafice de avertizare.

b. Elemente promotionale, si anume: cupon de fidelitate, oferta de inapoiere ambalajului de transport sau chiar de prezentare pentru a fi recuperat sau reciclat, prezentarea altor elemente ale gamei.

c. Elemente obligatorii: denumire generica, compozitia in ordine descrescatoare a cantitatilor de ingrediente, identificarea fabricantului sau a comerciantului, termenul de valabilitate, continut net.

Realizarea acestor elemente in conditii optime au contributii efective, cu eficienta majora, in cadrul relatiilor competitive de comert interior si exterior. De asemenea, contribuie la formarea si influentarea cererii de marfuri si la ridicarea nivelului de prezentare si desfasurare a comertului.

Ambalajele moderne dispun de o serie de simboluri (realizate din imagini), cum sunt:

Simbolurile reciclabilitatii: punctul verde; simbolul "a se arunca la cos"; simbolul ambalaj reciclabil, etc.

Simboluri grafice de avertizare: Atentie fragil!; A nu se rasturna;A se feri de umiditate; A se feri de radiatii; Ambalaj ermetic, etc.

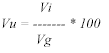

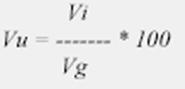

Indicatori timp/temperatura

Cercetatorii americani au

reusit sa obtina un indicator

"Timp/temperatura", TTI, care ofera posibilitatea factorilor interesati,

inclusiv consumatorului final, sa cunoasca gradul de prospetime

al produselor alimentare ambalate. Punctul de prospetime se gaseste

pe o eticheta adeziva care se lipeste pe ambalaj. Datorita unei

reactii cromatice care are loc, acest punct de prospetime arata daca

calitatea produsului este sau nu corespunzatoare.

Dintre indicatorii utilizati

in prezent in tarile dezvoltate, cu cea mai larga raspandire

sunt: Lifeline ( Lifelines Tehnologic Inc 116 American Rood, Morris Plans,

Sistemul este compus din trei elemente: o eticheta indicatoare care contine un monomer ce se polimerizeaza functie de temperatura acumulata, rezultand un compus colorat mai inchis; un microcomputer dotat cu dispozitiv scaner pentru citirea indicatorului; un software pentruanaliza datelor.

Pentru marfurile cu amanuntul, se utilizeaza sistemul numit Lifeline Frech ChecK. In acest caz, o mica portiune circulara de polimer este inconjurata de un inel de referinta. Initial, polimerul are o culoare stralucitoare care progresiv se inchide la culoare, cu atat mai repede cu cat temperatura este mai ridicata. In acest fel, consumatorul poate sa aprecieze singur starea de prospetime a produsului.

Punctul de prospetime Barilla (practicat de firma cu acelasi nume, specializata in producerea de paste fainoase) este practic o eticheta adeziva, din material plastic, formata dintr-un inel de referinta de culoare verde si dintr-o parte centrala continand un indicator cromatic care, in functie de timpul si temperatura la care este supus isi schimba culoarea ( initial galben), intunecandu-se in mod ireversibil. Astfel, consumatorii au posibilitatea verificarii simple si imediate, daca marfa a fost produsa si pastrata in mod concret si si-a mentinut integral caracteristicile sale calitative, in special prospetimea.

Codul EAN

In conditiile aparitiei supermagazinelor, pe ambalajele produselor alimentare, ca de altfel, pe ambalajele majoritatatii produselor comercializate, se aplica din ce in ce mai mult codul cu bare, care este cel mai simplu si cel mai ieftin sistem de identificare automata a unui produs. Acesta se bazeaza pe reprezentarea printr-o asociere de bare (inchise la culoare) si spatii libere. La ora actuala exista mai multe sisteme de simbolizare prin coduri cu bare, dar dintre toate acestea codul EAN (European Article Numbering) este singurul standardizat international.

Termenul EAN semnifica un sistem de codificare cu structura precisa de codificare, formata din 13 sau 8 caractere, cel mai utilizat fiind EAN 13. Asociatia belgiana 'International Article Numbering Association EAN' se ocupa de difuzarea si supravegherea respectarii normelor si a utilizarii lor.

Fig. Codul cu bare EAN 13:

semnificatia codului cu bare: 1 - codul de tara; 2 - codul de fabricant; 3 - codul de produs; 4 - cifra de control;

Dupa cum reiese si din desenul de mai sus, sistemul de codificare al codului cu bare EAN 13 contine urmatoarele informatii:

P un cod de tara, format din primele doua cifre, prin care se identifica organizatia locala de codificare;

P un cod de fabricant, format din urmatoarele cinci cifre, atribuit de organizatia locala de codificare;

P un cod de produs alcatuit din urmatoarele cinci cifre, atribuit de catre producator;

P o cifra de control.

De asemenea, mai contine si o serie de caractere auxiliare: trei grupuri a cate doua linii subtiri si ceva mai lungi, care au rolul de centrare in momentul lecturii. Cifrele codificate trebuie sa fie clare pentru a permite si identificarea vizuala.

Codul cu bare nu contine nici o informatie referitoare la pretul produsului, intrucat acesta variaza de la un vanzator la altul.

Mecanismul de citire este urmatorul: la fiecare citire de cod, casa interogheaza calculatorul de care este legata privind numele produsului si pretul (asociate codului citit), pe care le tipareste apoi pe bon si le foloseste in calculul sumei de incasat.

3. Materiale pentru confectionarea ambalajelor

Alegerea materialului folosit pentru ambalaje, depinde de mai multi factori, dintre care cei mai importanti sunt:

Pentru confectionarea ambalajelor se utilizeaza o multitudine de materiale principale, ale caror caracteristici sunt completate prin intermediul materialelor auxiliare.

Materialele auxiliare utilizate pentru producerea ambalajelor sunt:

a. Materialele colorante (coloranti, pigmenti, cerneluri), contribuie la realizarea unui aspect placut si la diversificarea ambalajelor;

b. Materialele pentru consolidare, adica sporirea rezistentei ambalajelor sunt: benzile de balotare si adezive. Acestea pot fi din hartie adeziva, benzi textile pentru balotare, benzi pentru balotare din materiale plastice.

c. Materiale pentru calare si protectie impotriva socurilor. Aceste materiale protejeaza produsele impotriva socurilor, a frecarilor si in unele cazuri chiar pentru rigidizarea ambalajelor. Cele mai des Intalnite sunt: cartonul ondulate; lana minerala, cauciucul celular, materialele expandate.

d. Lacurile si vopselele contribuie la cresterea calitatii estetice ale ambalajelor si la cresterea rezistentei lor la actiunea factorilor atmosferici, la coroziune, la razele solare, la schimbarile de temperatura.

Dintre materialele principale cele mai utilizate pentru confectionarea ambalajelor, sunt:

Lemnul

Materialele celulozice: hartia, cartonul

Sticla

Materiale metalice

Masele plastice

Ambalaje complexe

Ambalaje flexibile

A. Lemnul

Este cel mai vechi material utilizat ca ambalaj. In prezent ponderea acestui material in confectionarea ambalajelor este in continua scadere (in tarile dezvoltate a ajuns sa reprezinte (3-5% din total). Lemnul nu mai este folosit ca ambalaj, dar a ramas folosit la confectionarea paletelor. Motivele abandonarii lemnului ca material de confectionare a ambalajelor sunt:

scaderea masei lemnoase la nivel mondial;

aparitia maselor plastice;

economicitatea si caracteristicile altor materiale.

Proprietatile lemnului luate in considerare atunci cand este folosit ca ambalaj, sunt:

o proprietatile fizice - masa specifica, higroscopicitatea, umflarea, proprietatile acustice, electrice, termice;

o proprietatile mecanice, care exprima modul de comportare a lemnului la actiunea factorilor statici sau dinamici care tind sa-I modifice forma si volumul ( rezistenta la compresiune, la tractiune, la incovoiere);

o proprietatile estetice ( culoarea, luciul, textura, desenul).

B. Materialele celulozice

Ambalajele din materiale celulozice detin ponderea principala in totalul ambalajelor. Materialele celulozice utilizate pentru confectionarea ambalajelor sunt:

Hartia. Se obtine din celuloza si din materiale de umplutura, de incleiere si coloranti. Hartia poate fi de mai multe feluri:

a) Hartie netratata pentru ambalaje: hartie inferioara de ambalaj; hartie obisnuita de ambalaj; hartie superioara de ambalaj;

b) Hartie tratata pentru ambalaje: hartii cerate; hartii metalizate;hartii acoperite cu polimeri;

c) Hartie speciala pentru ambalare: hartie creponata; hartie anticorosiva;

Caracteristicile de calitate ale hartiei sunt determinate de :gradul de alb ( cu cat este mai mare cu atat este mai buna, se exprima in procente), gramajul, structura, dimensiunile, aspectul suprafetei si existenta sau nu a defectelor.

Principalele defecte care pot sa apara la hartie sunt: neuniformitatea suprafetei, nuanta neuniforma, impuritati, zgarieturi.

a) Carton duplex, destinat pentru ambalaje care se imprima prin procedeul " offset" si de tipul 0 ( obisnuit), pentru alte ambalaje, confectii, lucrari poligrafice;

b) Carton triplex, cu rezistenta mare la plesnire, utilizat in special pentru ambalaje de transport;

c) Carton ondulat, care are o rezistenta si o elasticitate buna.

Mucavaua, care este mai putin spectaculoasa, dar extrem de rentabila din punct de vedere economic. Ea poate inlocui ambalajele din duplex sau carton ondulat.

Obtinerea ambalajelor din materiale celulozice (carton, hartie)

Hartia si cartonul sunt aglomerari de fibre celulozice, ale caror insusiri depind de procedeul de extragere a fibrelor din lemnul folosit ca materie prima.

Fibrele se extrag prin procedee mecanice (pasta mecanica), chimice (pasta chimica) sau mixte (pasta semichimica).

Din procedeul tehnologic rezulta doua categorii de pasta din care se obtin categoriile corespunzatoare de hartie:

v pasta bruna, nealbita (pasta kraft) folosita pentru obtinerea hartiei kraft (hartie cu o buna rezistenta mecanica);

v pasta alba sau albita obtinuta printr-o delignificare completa a lemnului, din care rezulta hartie cu un aspect placut, dar care are rezistenta mecanica mai mica decat hartia obtinuta din pasta kraft.

Din aceste categorii de pasta rezulta diferite tipuri de hartie sau carton, fiecare avand proprietatile corespunzatoare domeniului de utilizare.

In pasta se pot adauga materiale de umplutura, de incleiere, produse de imbunatatire a proprietatilor mecanice si fizico-chimice. In tabelul urmator sunt prezentate proprietatile fizico-chimice si utilizarea principalelor tipuri de hartie si carton pentru confectionarea ambalajelor din industria alimentara.

Proprietatile fizice: masa specifica, proprietatile termice, optice, electrice;

Proprietatile mecanice: duritatea, elasticitatea, fragilitatea, rezistenta la tractiune, la compresiune si la incovoiere;

Proprietatile chimice legate de comportarea sticlei la actiunea distructiva a apei, acizilor, bazelor, sarurilor si gazelor din atmosfera.

Ca rezultat al cercetarilor intense, in timp de zece ani, butelia de sticla de un litru a scazut de la 730 g. la 380 g., butelia de 33 dl. De la 250 g. la 170 g., iar rezistenta sticlei creste constant; exista perspectiva ca sticla sa devina mai usoara in ultimii ani, in mod cert cu 10-20% .

In Italia ambalajele din sticla ondulata , in anul 1993, reprezentau 98% din totalul ambalajelor de sticla, iar 90% din productie era destinata industriei alimentare, restul produselor farmaceutice si cosmetice.

Obtinerea ambalajelor din sticla

Sticla este un material plastic anorganic mult utilizat pentru confectionarea de ambalaje destinate produselor alimentare lichide si pastoase.

In tabelul de mai jos sunt prezentate principalele proprietati fizice si chimice ale sticlei, avantajele si dezavantajele utilizarii sale ca material pentru confectionarea ambalajelor folosite in industria alimentara si utilizarile in industria alimentara.

1. Caracteristicile buteliilor din sticla

Buteliile de sticla sunt recipiente cu sectiune transversala a corpului cilindrica sau de alta forma, cu capacitatea de 25-10 000 ml (STAS 5845/6-74).

Caracteristicile borcanelor din sticla

Pentru ambalarea produselor alimentare se folosesc borcane din sticla cu capacitatile nominale (STAS 11599-88) prezentate in tabelul urmator.

Tabel: Tipuri si capacitati pentru borcanele din sticla calcosodica

|

Tip |

Capacitate nominala, ml |

||

|

1 |

2 |

||

|

Borcane pentru produse alimentare conservate prin sterilizare |

Borcane obisnuite |

Pentru copii |

120 190 |

|

T |

198 |

||

|

Gex |

345 |

||

|

B |

420 |

||

|

A |

820 |

||

|

3 l |

3000 |

||

|

Borcane inalte |

0,5 l |

500 |

|

|

1 l |

1000 |

||

|

Borcane triunghiulare |

E |

330 |

|

|

Borcane pentru miere |

180 |

||

|

Borcane pentru iaurt |

200 |

||

|

Borcane pentru bomboane (tip culcat) |

4500 |

||

|

Borcane pentru uz casnic |

F |

1000 |

|

|

G |

2000 |

||

|

H |

3000 5000 10000 15000 |

||

|

Poligonal |

5000 |

||

D. Materiale metalice. Acestea ocupa un loc important in tarile dezvoltate (2/3 din totalul ambalajelor). Metalul este folosit pentru cutiile de conserve in industria alimentara. Principalele metale folosite pentru ambalaje sunt:

Natura materialului din care se obtine ambalajul;

Structura si starea suprafetei metalului;

Compozitia mediului;

Natura fizico-chimica a materialelor in contact;

Temperatura;

Durata de depozitare.

Pentru confectionarea ambalajelor din tabla, se utilizeaza:

a) Tabla din otel carbon neprotejata, care se utilizeaza in special pentru confectionarea de ambalaje pentru produse chimice ieftine si pentru butoaie in care transporta si depoziteaza produsele petroliere;

b) Tabla din otel carbon protejata - tabla zincata sau cositorita - se utilizeaza pentru cutiile de conserve;

c) Tabla cromata, care nu are o extindere foarte mare, poate fi utilizata de exemplu pentru ambalarea pestelui.

Pentru fabricantii de ambalaje din aluminiu, acesta ofera o serie de avantaje, legate de utilizarea foliei si a benzii de aluminiu si posibilitatile de combinare aproape nelimitate cu filmele plastice, cu hartia si cu diferite acoperiri care permit o serie de aplicatii legate de caracterul ecologic al acestui metal.

Opinia consumatorului in ceea ce priveste ambalajul din metal este mai putin favorabila, in sensul ca, produsul nu poate fi vazut si acest material imprima "gustul de metal" produsului alimentar cu care vine in contact direct; deci, pastrarea si protejarea produsului este inferioara sticlei, in schimb are avantajul rigiditatii eliminand riscurile de spargere pe timpul transportului.

Obtinerea ambalajelor din materialelor metalice

Confectionarea tuburilor deformabile din aluminiu sau staniu.

Tuburile deformabile din aluminiu sau staniu se deosebesc de cele din material plastic prin faptul ca, dupa deformarea lor prin apasare laterala in vederea eliminarii produsului, raman deformate fara a tinde sa revina la forma initiala si deci fara a aspira aer care ar putea produce modificari de natura organoleptica in produsul ambalat. Pentru a asigura izolarea completa a produsului de aer, orificiul de evacuare a acestuia este obturat cu un strat subtire de metal care este perforat, la folosirea produsului, cu ajutorul unui perforator pe busonul tubului. Aceasta a permis utilizarea tuburilor deformabile la ambalarea produselor alimentare lichide si vascoase ce se pot denatura usor la contactul cu aerul.

Tuburile deformabile din aluminiu sau staniu se confectioneaza prin filare prin impact; un disc din aluminiu sau din staniu, de diametru si grosime convenabile, este presat de un poanson, intr-o matrita, astfel incat metalul este obligat sa 'curga' prin spatiul inelar dintre poanson si matrita, luand forma de tub. Succesiunea operatiilor este urmatoarea (fig. de mai jos):

a) introducerea in matrita a unei bucati de metal lubrifiata cu stearat de zinc;

b) coborarea poansonului cu presarea bucatii de metal pana ce aceasta umple complet matrita;

c) marirea efortului exercitat de poanson asupra bucatii de metal;

d) la o anumita valoare a presiunii, metalul curge prin spatiul inelar dintre poanson si matrita;

e) ridicarea poansonului si extragerea mecanica a tubului filat.

Ciclul de lucru pentru confectionarea unui tub este de 0,33 s (frecventa de 20-200 curse/min). Pentru tuburile cu diametrul de 30 mm, frecventa este de 100 curse/min. Pentru a permite deformare usoara la folosire, tuburile de aluminiu sufera, dupa obtinere, o recoacere timp de cateva secunde, la 500C. Pentru a elimina riscul unei actiuni a produsului asupra metalului, suprafata interioara este lacuita cu rasini epoxifenolice sau epoxivinilice.

|

|

La exterior se depune un lac de fond, apoi se imprima desenul sau textul in mai multe culori, dupa care se acopera cu un lac incolor.

Confectionarea tuburilor rigide.

Acestea sunt tuburi nedeformabile a caror tehnologie de fabricare este asemanatoare cu a tuburilor deformabile, in afara, bineinteles, de operatia de recoacere care se face numai la tuburile deformabile si care urmareste eliminarea rigiditatii acestora.

Tuburile rigide se pot lacui in interior si se pot imprima la exterior intocmai ca si tuburile deformabile.

Confectionarea ambalajelor aerosol.

Ambalajul aerosol este un recipient in care produsul activ (produsul ambalat) este introdus impreuna cu un gaz propulsor sub presiune. Acesta din urma exercita asupra produsului activ o presiune datorita careia, la deschiderea orificiului de evacuare, produsul activ este expulzat sub forma dispersata in picaturi foarte mici.

Ambalajele aerosol se folosesc la ambalarea diferitelor creme, condimente, maioneze, preparatelor pentru decorare in patiserie, ciocolatei lichide, untului, mierii, dulcetii etc.

Ambalajele aerosol se compun din urmatoarele elemente (fig. de mai jos): recipient, valva cu butonul dispersor, gazul propulsor, produsul activ (produsul ambalat).

|

|

Ambalaje aerosol

Elementele componente ale ambalajelor aerosol:

1 - buton dispersor;

2 - valva;

3 - gaz propulsor;

4-tubul imersat in produsul activ;

5-produs activ

6-recipient;

b- schema de functionare a ambalajului aerosol bifazic:

7-solutie gaz propulsor - produs activ

Functie de natura gazului propulsor, in industria alimentara se deosebesc doua categorii de ambalaje aerosol :

a) ambalaje aerosol la care gazul propulsor este insolubil in produsul activ. Acest gaz, fiind sub presiune, apasa asupra produsului activ astfel incat, la apasarea butonului dispersor si la deschiderea orificiului de evacuare, produsul activ iese prin tubul imersat si, in continuare, este expulzat sub forma de picaturi mici. Pe masura ce se evacueaza, produsul activ isi micsoreaza volumul, gazul propulsor ocupa un volum din ce in ce mai mare si deci isi micsoreaza presiunea. Coeficientul de utilizare a volumului ambalajului aerosol este numai de aproximativ 59%, deoarece cealalta jumatate trebuie ocupata de gazul propulsor comprimat. La aceasta categorie de ambalaje aerosol, gazul propulsor cel mai utilizat este azotul, datorita proprietatilor sale: este incolor, inodor, insipid, netoxic, nu se dizolva si nu se amesteca cu produsul activ, este putin sensibil la ridicarea temperaturii;

b) ambalaje la care gazul propulsor este solubil in produsul activ (ambalaj aerosol bifazic). Continutul acestui ambalaj este format din doua faze: una constituita din produsul activ in care este dizolvat gazul propulsor si alta constituita din gazul propulsor sub presiune. Cand orificiul de evacuare se deschide, solutia de produs activ si gaz propulsor trece prin tubul imersat in atmosfera. Gazul propulsor, care in interiorul ambalajului era sub presiune, isi mareste brusc volumul in contact cu presiunea atmosferica si favorizeaza dezintegrarea produsului activ in particule foarte fine. La acest tip de ambalaj aerosol, pe masura ce se evacueaza solutia produs activ si gaz propulsor, volumul eliberat este ocupat de gazul propulsor provenit din produsul activ in care acesta este dizolvat. De aceea, in acest ambalaj presiunea gazului propulsor ramane constanta pana la evacuarea completa a produsului activ, in aceasta categorie de gaze propulsoare se include dioxidul de carbon care este solubil in multe din lichidele ce se preteaza ambalarii in tuburi aerosol; practic, nu este influentat de temperatura si este considerat conservant, antiseptic, prevenind totodata coroziunea metalica.

Confectionarea recipientelor metalice usoare.

Recipientele metalice destinate conservarii produselor alimentare se executa cu corpul faltuit si lipit, lipit prin suprapunere sau ambutisat. La interior, aceste cutii pot fi nelacuite, lacuite partial (numai fundul si capacul) sau lacuite complet. Natura acestor lacuiri este fie acidorezistenta fie sulforezistenta.

La exterior, cutiile pot fi nelacuite, lacuite total sau partial sau litografiate.

O cutie metalica se noteaza indicand diametrul nominal, inaltimea, felul executiei capacului, protectia interioara si natura lacuirii, protectia exterioara.

Recipientele metalice usoare inchise prin faltuire (tabelul de mai jos) sunt destinate urmatoarelor grupe de produse: conserve alimentare de uz general, carne si produse din carne destinate alimentatiei omului, bauturi, uleiuri alimentare, peste si alte produse de pescuit, lapte.

Recipientele metalice usoare din categoria cutiilor cu supapa, rotunde cu capac si fund sudate sunt destinate ambalarii laptelui si produselor lactate.

La alegerea cutiilor metalice pentru ambalarea produselor alimentare se au in vedere forma, dimensiunile, materialele folosite la confectionarea lor, metodele de protejare suplimentara, metodele de deschidere.

E. Materiale plastice. Ambalajele din materiale plastice au inceput sa fie folosite in perioada anilor 1935-1950. Dupa anul 1965 exista o adevarata expansiune a acestor ambalaje. In intervalul 1950 -1968, productia si consumul de ambalaje plastice s-a marit de 15 ori. Cu toata expansiunea lor, pretul ramane ridicat datorita materiei prime (petrolului si derivatelor sale). La confectionarea ambalajelor se utilizeaza urmatoarele materiale plastice:

Polietilena are pretul cel mai scazut, ceea ce determina si raspandirea cea mai larga. Pe piata ambalajelor se gaseste sub forma polietilenei de joasa presiune , care datorita rezistentei mecanice ridicate si a permeabilitatii reduse se utilizeaza pentru recipiente de pana la 400 kg., la confectionarea lazilor -navete si a foliei subtiri de 8-10 microni; polietilenei de inalta presiune, care este utilizata pentru confectionarea de pungi, saci si alte ambalaje suple si semirigide, precum pahare, dopuri, capace; poletilenei de presiune medie care se intrebuinteaza pentru produse de toaleta, papetarie, dulciuri; polietilenei expandate care este utilizata in special ca material de umplere antisoc, la ambalare.

Policlorura de vinil (PVC) se utilizeaza sub forma de folii pentru ambalarea produselor alimentare. Se utilizeaza si pentru ambalarea in flacoane a uleiului comestibil, siropurilor, otetului, etc. In industria farmaceutica este utilizat pentru ambalarea comprimatelor, pastilelor, drajeurilor.

Polistirenul este insolubil, inactiv fata de lichide, netoxic, din el se pot obtine o gama larga de nuante de culoare, se imprima usor, are rezistenta la acizi slabi, baze, alcooli, uleiuri. Este utilizat pe scara larga pentru ambalarea produselor alimentare, farmaceutice, si a zarzavaturilor.

Polipropilena (PP), se utilizeaza sub forma de folii, filme, cutii, tuburi suple, canistre pentru solutii de infuzie supuse sterilizarii, seringi nerecuperabile sterile, lazi pentru produse calde de panificatie. Polipropilena prezinta proprietati bune legate de sudabilitate, rezistenta la grasimi si uleiuri, impermeabilitate la mirosuri, rezistenta chimica.

Policlorura de viniliden este folosita sub forma de folii la ambalarea pasarilor in pungi, care introduse in apa fierbinte, se contracta, aderand la pielea pasarii.

Materialele plastice celulozice cele mai utilizate sunt: celofanul, acetatul de celuloza, acetobutiratul de celuloza.

Alte materiale: poliamidele, elastomerii, poliesterii, lonomerii.

Pentru ca unii consumatori manifesta retineri in procurarea si consumarea unor produse prezentate in ambalaje de plastic pe care le considera ca ar intra in interactiune cu produsele, sau chiar toxice, UE a emis Decretul Legislativ 108/1992, in care mentioneaza obligativitatea caambalajele din materiale plastice sa poarte mentiunile: "pentru alimente" sau " poate veni in contact cu alimentele".

Materialele plastice prezinta transparenta, stabilitate la culoare, flexibilitate si rigiditate. Ca dezavantaje, unele materiale plastice degaja, la ardere vapori corozivi si inca nu s-au rezolvat problemele de sterilizare a acestora.

Totusi, utilizarea materialelor plastice s-a extins, proces care continua si in prezent; s-au obtinut noi materiale, dar mai ales s-au imbunatatit cele existente. S-au obtinut materiale rezistente la socuri mecanice, la variatii de temperatura, la uzura prin frecare.

Avand in vedere ca transparenta este un factor psihologic important pentru consumator in selectarea produselor, a crescut numarul ambalajelor din materiale plastice transparente, fara a se extinde totusi nejustificat acest tip de ambalaj la produsele sensibile la lumina.

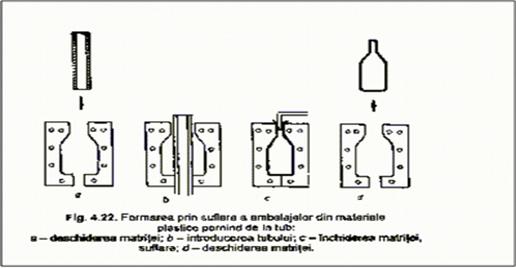

Obtinerea ambalajelor din materiale plastice

Ambalajele din material plastic se pot obtine prin urmatoarele metode:

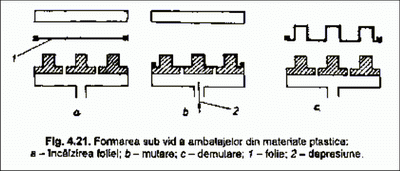

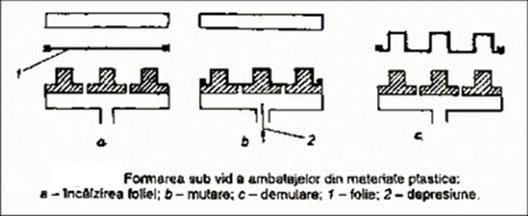

Formarea sub vid, care consta in incalzirea peliculei sau placii de material plastic pana la domeniul de inmuiere, asezarea pe matrita rece si mutarea cu ajutorul unei depresiuni.

Metoda se foloseste la confectionarea ambalajelor alveolate;

![]()

- sudarea, care se aplica pentru obtinerea ambalajelor sub forma de pungi si la inchiderea unui mare numar de ambalaje (tuburi, butelii etc)

Procedeele de sudare sunt urmatoarele:

termosudare fara adaos de material, care se realizeaza cu ajutorul unor cutite incalzite sau al unui jet de aer cald si se aplica la formarea pungilor plecand de la folia tubulara;

termosudare cu adaos de material sub forma de bagheta, care se realizeaza cu ajutorul aerului cald, acesta avand rolul de a topi bagheta de material de adaos;

sudare folosind curenti de inalta frecventa, care produc si incalzirea locala a materialului, procedeu aplicabil materialelor plastice cu pierderi dielectrice mari (PVC) si neaplicabil foliilor subtiri;

sudare cu raze infrarosii, care este utilizata pentru materialele cu pierderi dielectrice mici (polietilena). Sudura se bazeaza pe faptul ca materialul plastic cald emite radiatii infrarosii care sunt reflectate in masa materialului , incalzindu-l. In practica, foliile destinate sudarii sunt presate intre doua falci metalice acoperite cu teflon, care sunt incalzite timp de o fractiune de secunda, iar radiatiile infrarosii reflectate in masa materialului incalzesc acest material;

sudare folosind ultrasunete, procedeu recent, in care ultrasunetele provoaca incalzirea materialului plastic si sudarea sa prin fuziune. Acest procedeu se foloseste pentru producerea pungilor trigonale pornind de la pelicule de material termoplastic Din folia plana se obtine, prin sudare longitudinala, o folie tubulara, urmata de umplere si inchidere prin presare intre falcile mandrinei de sudare;

lipirea, care se aplica la formarea ambalajelor din materiale termoplastice folosind solutii de rasina, emulsii de rasina, solventi, polimeri dizolvati in monomeri. Pentru fiecare material plastic sunt stabiliti adezivii cei mai potriviti. Dintre materialele termoplastice, lipirea se face foarte dificil la polietilena, polifluoretan, poliamide, clorura de poliviniliden.

Confectionarea sacilor din material plastic.

Pentru confectionarea sacilor din material plastic se utilizeaza polietilena si policlorura de vinii. Pentru sacii de polietilena se utilizeaza polietilena de presiune inalta, relativ putin cristalizata (polietilena de presiune joasa nu este utilizata deoarece este orientabila).

Policlorura de vinii folosita la confectionarea sacilor trebuie sa fie suficient plastifiata. Sacii de policlorura de vinii se pot termosuda prin bare incalzite, cu banda continua, prin impulsuri etc. Grosimea foliei pentru sacii de polietilena este de 0,15-0,25 mm, iar pentru sacii de policlorura de vinii 0,20 - 0,30 mm.

Sacii de policlorura de vinii se utilizeaza la ambalarea diferitelor produse chimice si higroscopice nealimentare, dar sacii de polietilena se pot folosi atat la ambalarea produselor chimice si higroscopice cat si la ambalarea produselor alimentare (cereale, seminte, zahar). Din folii suflate de polietilena de joasa densitate se confectioneaza ambalaje imprimate sau neimprimate, cu pliuri sau fara pliuri, perforate sau neperforate, cu dimensiunile bine determinate. Valorile nominale ale lungimilor si ale latimilor pot varia din 50 in 50 mm.

|

|

|

Producerea pungilor trigonale pornind de la pelicule temnoplastice |

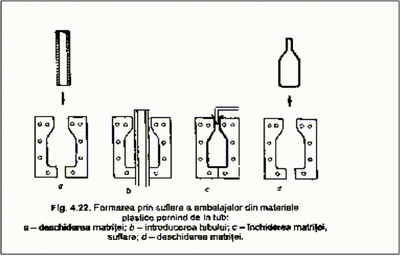

Confectionarea buteliilor si flacoane din materiale plastice.

Pentru confectionarea acestor tipuri de ambalaje intereseaza urmatoarele materiale plastice termosudabile :

pentru lichidele alimentare destinate conservarii de durata se utilizeaza policlorura de vinil sau materiale complexe pe baza de policlorura de vinil (pentru vin, ulei etc,)

pentru lichidele alimentare destinate conservarii pe o durata scurta (laptele pasteurizat) se utilizeaza polietilena sau polipropilena.

Buteliile din polietilena de inalta presiune se confectioneaza prin extrudare-suflare. Temperatura inalta de extrudare si de insuflare a aerului permite obtinerea de butelii cu suprafata interioara aseptica (utilizata la imbutelierea uleiului si a laptelui).

Buteliile din polietilena de joasa presiune se folosesc pentru imbutelierea laptelui pasteurizat.

Buteliile si flacoanele din materiale plastice se pot inchide folosind capsule metalice de rupere, capsule tip coroana, busoane din material plastic, temnosudarea unei capsule dintr-un complex pe baza de aluminiu aplicata buteliilor din polietilena de inalta si joasa presiune si prin sudarea gatului buteliei.

Dupa umplere, materialul plastic din dreptul gatului buteliei este inmuiat prin trecerea printr-un tunel cu radiatii infrarosii; urmeaza presarea gatului intre doua lamele cand are loc sudarea lui. Se aplica buteliilor de polietilena de inalta presiune.

Confectionarea tuburilor deformabile din material plastic.

Tuburile deformabiie numite si tuburi suple sunt ambalaje cu sectiune transversala circulara care se aplatizeaza spre fund; sunt prevazute cu un orificiu de golire cu capac filetat sau alt dispozitiv de inchidere si utilizate pentru produse vascoase, fluide etc., care se evacueaza prin presarea usoara a corpului tubului.

Tuburile deformabile au avantajul ca pot fi umplute complet cu produs care, datorita sistemului de inchidere, este perfect izolat fata de aer si reduce la zero posibilitatea de contaminare microbiologica. Fiind opace, ele impiedica producerea modificarilor de origine fotochimica in produsul ambalat, modificari datorate razelor ultraviolete.

Tuburile deformabile se pot utiliza pentru ambalarea mustarului, maionezei, laptelui concentrat, cremei de ansoa, piureurilor, pastei de tomate etc.

Dupa deformarea prin apasare laterala in vederea eliminarii produsului ambalat, tuburile deformabile din material plastic revin la forma initiala. Aceasta permite aspirarea unei cantitati de aer care poate produce modificari organoleptice ale produsului ambalat.

Pentru confectionarea lor se utilizeaza polietilena de inalta presiune. Se poate colora sau se pot efectua lucrari grafice in mai multe culori; o lacuire exterioara asigura etanseitate, da stralucire exteriorului tubului si protejeaza culorile imprimarilor grafice.

Capsulele infiletate sunt de forma tronconica si se confectioneaza din polistiren alb sau colorat. La partea inferioara, inchiderea se face dupa umplere, prin aplatizare, urmata de sudare.

Confectionarea recipientelor de capacitate mica din materiale plastice.

Acestea se utilizeaza la ambalarea produselor semipastoase: produse lactate (iaurt, creme, branza proaspata, inghetata etc.), semipreparate (maioneza), mezeluri.

Se confectioneaza prin termoformare plecand de la folii produse din poli-stiren (pentru produsele lactate se utilizeaza polistiren 'soc', necolorat sau colorat in masa) sau din policlorura de vinii utilizata pentru semipreparate.

Aceste ambalaje se inchid folosind capsule de aluminiu, lipirea la cald cu folie de aluminiu sau cu materiale complexe pe baza de aluminiu, un disc de carton (inghetata), capace din acelasi material.

Confectionarea bidoanelor si butoaielor din material plastic.

Pentru confectionarea bidoanelor din material plastic destinate transportului produselor alimentare se foloseste polietilena.

In tarile europene se folosesc bidoane din material plastic avand capacitati de 5, 10, 20, 30 si 40 litri. Acestea se folosesc pentru transportul laptelui si produselor lactate (smantana, branza proaspata, inghetata, frisca etc.).

In Franta, Belgia si Luxemburg se

utilizeaza, de cativa ani, butoaie pentru bere confectionate din polietilena de

inalta densitate, avand capacitati de 40, 50 si 60 litri. Acestea sunt

cilindrice in Franta, iar in Belgia si Luxemburg sunt formate dintr-o parte

sferica (in care se introduce

Descoperirea materialelor combinate antreneaza profunde modificari in domeniul conceptiei si productiei de ambalaje. Intreprinderile producatoare nu se mai pot profila intr-o singura specialitate, ci sunt obligate sa ofere o gama pe cat posibil completa de materiale diverse. Combinatiile de materiale intalnite pana in prezent sunt: plastic-plastic; plastic-aluminiu; plastic-hartie; aluminiu-hartie; plastic-aluminiu-hartie; plastic-aluminiu-plastic. Din aceste combinatii se obtin diferite ambalaje: invelitori, compartimente etanseizate pe partea plata, pachete- perna, saculete, pachete-termostabile, etc.

Firma italiana Montonate are o grupa de produse deosebita , respectiv foliile plastice "catifelate". Acestea sunt folii formate la cald si care pot sa formeze interiorul sau invelisul unor produse. O categorie speciala a acestor folii este reprezentata de "foliile bariera" destinate produselor alimentare.

Materialele de baza folosite pentru obtinerea ambalajelor flexibile sunt:

Stratificarea se realizeaza prin ceruire, emoliere, incleiere, lacuire, iar asamblarea necesita adezive pentru etansare la rece; parafine, emolienti.

Compania Tetra Pak ( creata de Ruben Rausing in 1951) este in prezent cea mai mare companie din lume in productia de ambalaje si distributia produselor alimentare fluide sau semifluide. Dupa 4 ani de cercetari aceasta firma a scos pe piata ambalajul Tetra Pak. Pentru confectionarea ambalajului se foloseste o combinatie de material plastic si hartie. Plasticul este tras sub forma unui film subtire si facut sa adere pe hartie prin presare intre o rola de cauciuc si o rola racita; marimea ambalajului si viteza hartiei determina grosimea filmului. Ambalajul este folosit in special pentru ambalarea produselor alimentare: lapte, deserturi, sucuri, vin, ceai, supe, etc.

O alta firma celebra in productia de ambalaje este Societatea Montonate - Italia, care s-a specializat in folii termoformabile, bazate pe polistiren si PET ( fereftalat de polietilena) si se adreseaza petei de produse alimentare prin sigla " MO", din care fac parte PET amorf (cu un singur strat sau mai multe) pentru realizarea recipientilor transparenti; PET -G amorf, din care sunt realizate folii cu caracteristici optice ridicate; C- PET amestec special pentru producerea de cutii formate la cald, opace, cu caracteristici de rezistenta termica de la -25* C la + 240*C. Din primele doua familii se obtin recipienti transparenti, cu rezistenta deosebita la lovituri si grasimi, destinate sectorului alimentar. Cutiile C-PET reprezinta se pare, solutia ideala pentru pastrarea preparatelor proaspete ( chiar mancaruri gatite) si pentru reincalzirea directa (atat la cuptorul traditional cat si la cel cu microunde).

Concluzii

Alegerea materialelor de ambalaj va fi din ce in ce mai mult dominata de consecintele ei asupra procesului de vanzare. Raspandirea autoservirii in special, are o influenta profunda asupra acestei alegeri. Pentru foarte multe produse, '"vanzatorul mut'" ambalajul, este singurul intermediar intre cumparator si produs. El este principalul agent al asa numitelor "cumparaturi impulsive", pe care le suscita prin estetica formelor si capacitatea de sugestie a graficii sale.

Aceste imperative, dau un avantaj incontestabil materialelor usor imprimabile sau a celor care se preteaza la unele fasonari functionale si originale.

Un alt factor important , tinand seama de circulatia marfurilor ce influenteaza piata ambalajelor, este raspandirea ambalajelor recuperabile. Pentru a fi considerat bun, un ambalaj trebuie sa satisfaca nu numai nevoile alimentare ci si de comoditate a consumatorilor, dorinta lor de a avea un mediu mai curat.

4. Metode de ambalare

Prin diversele metode si tehnici de ambalare se cauta sa se obtina urmatoarele performante:

v Mai buna realizare a functiilor ambalajelor;

v Cresterea productivitatii muncii la confectionarea ambalajelor si la ambalarea produselor;

v Rationalizarea materiilor prime folosite in confectionarea ambalajelor.

Solutiile industriei ambalajelor se cer orientate spre satisfacerea cerintelor consumatorilor, spre asigurarea unei calitati optime cu investitii minime. Solutiile de ambalare care par astazi perfecte, vor fi inlocuite in viitor, cu altele mai simple, mai ieftine, mai durabile, mai corespunzatoare procesului de distributie.

Ambalarea colectiva.

Metoda ambalarii colective se foloseste pentru ambalarea intr-un singur ambalaj a mai multor produse. Aceasta metoda usureaza mult manipularea si transportul produselor. Metoda poate fi utilizata cu succes si pentru ambalarea unor produse deja preambalate, acest lucru ajutand la paletizarea produselor. Ca materiale, dupa caz, se utilizeaza cartonul, foliile contractabile, sau hartia. O amploare tot mai mare o cunoaste folia contractabila.

Ambalarea portionata.

Ambalajul portionat este acela al carui continut se consuma o singura data. Aceste ambalaje pot fi: plicuri, cutii, pungi, borcane, tavi compartimentate. Materialele folosite pentru acest tip de ambalaje sunt diverse. Astfel se pot ambala atat produsele perisabile cat si cele neperisabile.

Ambalarea celulara.

Este folosita sub forma de casete comprimate. Aceasta metoda consta In asezarea individuala a produselor intre doua pelicule de materiale plastic, de regula transparente, care sunt presate din loc in loc, unde adera, alcatuind astfel celule in care se afla produsul ambalat. Se aplica mai ales la produsele farmaceutice. Avantajele acestei metode sunt atat din punct de vedere economic, cat si merceologic. Se realizeaza pe linii automatizate, deci in conditii de mare productivitate, permite desfacerea produselor in conditii de igiena si intr-o forma de prezentare atractiva.

Ambalarea sub vid sau sub gaz protector.

Aceste tehnici de ambalare se utilizeaza in special la produsele care supuse unei pastrari mai indelungate intra in contact cu oxigenul, ducand in timp la degradarea calitativa a produsului. Se utilizeaza materiale termosudabile, impermeabile.

Ambalarea sub vid urmareste inlaturarea actiunii degradante a oxigenului asupra produsului, prin reducerea presiunii aerului din interiorul ambalajului cu ajutorul unei instalatii speciale.

Ambalarea cu gaz protector este folosita pentru produsele care se prezinta sub forma de bucati, granule sau pulberi. Pungile sunt umplute cu produsul care se ambaleaza, sunt vidate si apoi umplute cu gaze protectoare.

Ambalarea in sistem Cryovac.

Este o varianta a ambalarii sub vid, si consta in introducerea produselor in pungi din folii de material plastic, vidate anterior si scufundarea lor in apa fierbinte, care determina contractarea foliei cu 50-85%, etanseizand astfel produsul. Materialul plastic folosit trebuie sa fie impermeabil si contractabil. Aceste caracteristici sunt intrunite de foliile de polietilena, celulozice sau celofanpolietilena (folia Cryovac), obtinuta prin copolimerizarea clorurii de vinil cu clorura de viniliden.

Aceasta metoda se foloseste la preambalarea carnii si preparatelor din carne, a pasarilor taiate, a pestelui, a fructelor si legumelor.

Ambalarea tip Tetra - Pak.

Este inovatia companiei suedeze Tetra Pak si idea de la care s-a pornit a fost trecerea de la operatia de scurgere a unui volum masurat de lichid intrun container, la un proces continuu prin care containerul este fabricat, umplut si sigilat, toate operatiunile fiind realizate de o singura masina. Inovatia s-a extins in special in industria laptelui, deoarece acesta este un produs cu cerere permanenta si in crestere, iar consumatorii cer standarde de igiena inalte.

Idea ambalarii aseptice dateaza din anul 1958, cand s-a pus problema maririi termenului de garantie a laptelui. Pentru realizarea acestui obiectiv, ambalajul trebuie sa fie golit initial de aer, apoi sa fie etansat si impermeabilizat contra luminii.

Mai tarziu, compania Tetra Pak a

conceput ambalaje si pentru alte produse decat laptele, cum sunt vinul,

In anul 1993 s-au vandut 69000 milioane cutii Tetra Pak, atat pentru distribuirea laptelui, cat si a vinului, deserturilor, mierii, sucurilor, ceaiurilor. Succesul deosebit al firmei Tetra Pak se bazeaza pe aprecierea deosebita de care se bucura din partea clientilor care sunt convinsi ca achizitioneaza produse alimentare de calitate deosebita, cu un pronuntat caracter natural, capabile sa-s pastreze proprietatile cat mai bine o perioada de timp indelungat.

Ambalarea tip aerosol.

Este unul din tipurile cele mai moderne de ambalare, utilizandu-se pentru produsele cosmetice, chimice, farmaceutice. In prezent a inceput sa fie folosita si pentru unele produse alimentare (miere, creme, sucuri, mustar, maioneze).

Aceasta metoda consta in introducerea unui produs impreuna cu un gaz lichefiat sau comprimat (gaz propulsor) intr-un recipient rezistent, de unde poate fi evacuat, prin deschiderea unei valve, datorita suprapresiunii din interior.

Un astfel de ambalaj consta din: un recipient de presiune, o valva comandata de un buton, un agent propulsor, si produsul activ. Recipientii se confectioneaza din tabla cositorita, aluminiu, sticla si materiale plastice, functie de produsul ambalat si presiunea necesara in interior. Propulsorii sunt cei de care depinde pulverizarea produsului ambalat. Gazele utilizate ca propulsori pot fi gaze in stare lichefiata sau in stare comprimata (azotul, dioxidul de carbon, butanul si propanul).

Starea de dispersie si consistenta produsului difera in functie de natura si proprietatile lui, precum si in functie de natura si proprietatile lui, precum si in functie de caracteristicile sistemului de ambalat, si anume:

Sub forma de ceata fina cu stabilitate relativ ridicata( de exemplu pulverizarea insecticidelor);

Sub forma de ceata grosiera, umeda, cu stabilitate redusa ( de exemplu pulverizarea lacurilor, vopselelor, antidaunatorilor);

Sub forma de jet, avand substanta activa in stare coloidala, emulsie sau suspensie;

Sub forma de jet consistent de spuma, emulsie sau suspensie concentrata ( de exemplu crme cosmetice, farmaceutice, detergenti).

Ambalarea in folii contractabile.

Acest sistem este utilizat pentru:

Prezentarea si desfacerea unor produse de larg consum;

Gruparea de unitati de vanzare in ambalaje colective;

Protejarea si rigidizarea incarcaturilor pe palete.

Acest procedeu consta in desfasurarea produsului de ambalat cu un film contractabil. Filmul contractabil sub actiunea caldurii ia forma produsului sau grupului de produse ce se ambaleaza.

Materialele folosite sunt: polietilena termocontractabila, policlorura de vinil, polipropilena.

Acest procedeu are doua variante:

b) Procedeul Blister Pak folosit in majoritatea tarilor lumii, consta in asezarea produsului pe suport din carton sau masa plastica, peste care se aplica, prin vacuumare cu un dispozitiv special, o folie de masa plastica mulata pe forma produsului. Sistemul este folosit pentru o gama larga de produse si are urmatoarele avantaje:

introducerea produselor in sistemul de autoservire;

prezentarea integrala a produselor; pastrarea in conditii bune;

accentuarea caracterului publicitar al ambalajului;

reducerea consumurilor de carton;

prezentarea in magazine, cu ajutorul unor stative speciale a intregii game de produse existente, pe suprafete mici de expunere.

Ambalarea aseptica.

Aceasta metoda presupune trei etape:

Sterilizarea prealabila a produsului;

Sterilizarea materialului de ambalare;

Umplerea ambalajului si inchiderea lui intr-un mediu steril.

Ambalajul aseptic consta dintr-o folie unica, multistratificata, care combina cele mai bune caracteristici ale hartiei, materialului plastic si aluminiului, pentru a alcatui un recipient cu performante ridicate.

Ambalarea aseptica are mai multe avantaje:

P O mare flexibilitate in conceperea formei ambalajelor;

P Un sistem de ambalare mai economic;

P Marirea duratei in care produsul isi pastreaza intacte proprietatile;

P Calitatea sporita a produsului ambalat.

Datorita importantei si gradului de dezvoltare preconizat in viitor, ambalarea aseptica este prezentata pe larg in capitolul urmator.

Ambalarea alveolara.

Aceasta metoda utilizeaza o placa suport cu alveole termoformate in care se aseaza bucati mici si uniforme de produs. Se inchide ambalajul prin acoperire cu o folie si termosudare.

Aceasta metoda se utilizeaza pentru ambalarea fructelor, legumelor, produselor de cofetarie si patiserie.

Ambalarea tip cocon.

Este o metoda costisitoare si rar folosita. Principiul metodei consta in urmatoarele: produsul se fixeaza pe un suport - platforma acoperita cu tabla ale carei margini se indoiesc pe conturul produsului in sus. Partile sensibile ale produsului se acopera cu material de amortizare si se unesc cu benzi gumate. Peste aceste benzi, cu pistolul de stropire se aplica un strat de substante plastice. Ultimul strat contine praf de aluminiu, care protejeaza ambalajul de actiunea razelor solare. Produsele astfel pregatite se introduc in containere sau atelaje. La un invelis de 0,75 mm. protectia produsului este asigurata pentru aproximativ 2 ani, iar la un invelis de 1,2 mm. de aproximativ 10 ani.