| CATEGORII DOCUMENTE |

| Agricultura | Asigurari | Comert | Confectii | Contabilitate | Contracte | Economie |

| Transporturi | Turism | Zootehnie |

Confectioner produse textile si pielarie

Capitolul I

DESCRIEREA

Notiuni despre imbracaminte

Imbracamintea este un bun vestimentar pe care oamenii il folosesc pentru apararea corpului omenesc de intemperii si in scop estetic. Ambele functii au determinat o varietate de produse si modele care sa satisfaca cerintele omului in functie de necesitati.

In etapa actuala, se intalnesc diferite tipuri de imbracaminte, care se pot clasifica dupa diverse criterii si anume:

a. Dupa materia prima folosita

- imbracaminte din tesuturi, tricouri si blanuri

b. Dupa anotimpul in care se poarta

- imbracaminte subtire, folosita in anotimpuri calduroase care se produce din tesaturi si tricouri, substante bune conducatoare de caldura

- imbracaminte semigroasa, folosita in anotimpuri calduroase, care se produce din tesaturi si tricouri mai groase

c. Dupa destinatie pot fi:

- Lenjerie de corp

- Imbracaminte exterioara

- Imbracaminte sport

- Imbracaminte de protectie

d. Dupa varsta si sex imbracamintea poate fi:

- imbracaminte pentru copii

- imbracaminte pentru femei

- imbracaminte pentru barbati

Descrierea produsului camasa de fete

Camasa de fete este un produs de imbracaminte cu sprijin pe umeri care se poarta in toate anotimpurile si la diferite ocazii.

Se confectioneaza din tesaturi cum ar fi: zefir, poplin, tesaturi sintetice, matase, materiale care pot fi unii, simple in dungi sau in carouri.

Camasa de fete se clasifica in:

- Clasica cu maneca:

Lunga

Scurta

- Sport cu maneca

Lunga

Sport

- De ocazie

Camasile de fete se realizeaza intr-o gama variata de modele si masuri. Acestea se poarta introduse in pantaloni sau avand o croiala specifica, care pot fi purtate si deasupra pantalonului.

Modelul cu maneca lunga sau scurta

La camasile de fete cu maneca lunga sau scurta mansetele sunt duble sau simple intr-o gama variata de rotunduri sau colturi.

Camasile pot fi cu platca la piepti si spate in diferite forme sau fara platca.

Fara buzunar, cu 1-2-3 buzunare in diferite forme cu clapa sau fara clapa.

Dupa formatul gatului exista de asemenea o gama variata cum ar fi:

- Cu guler inchis

- Cu guler deschis din 1 sau 2 bucati.

Produsele de serie se executa intr-o gama variata de dimensiuni stabilite pe baza unor studii antropometrice.

Partile componente ale camasi sunt:

- Detaliile principale fata - 2 bucati

- Spate - 1 bucata

- Detalii secundare

- Un guler

- Mansete - 2 bucati

Camasa de fete este un obiect uzual al zilelor noastre, ca si fusta, deoarece corespunde tuturor imprejurarilor si exigentelor modei. De aceea trebuie sa cunoastem cum sa ne alegem materialul si sa-l folosim ca atare.

O serie de factori concura la reusita unei imbracaminti de bun gust.

In general un material trebuie sa corespunda destinatiei si scopului pe care-l urmarim.

Vara se pot folosi: materiale de culori deschise sau imprimate fie cu elemente florale sau carouri din gama bumbac sau in, care se pot folosi in tinuta de zi la serviciu, acasa fiind usor de spalat corespunzand regulilor de igiena prin gradul de hidroscopicitate al acestor tesaturi in timpul prelucrarii lor.

Materialele din matase naturala, artificiala sau sintetica uni sau imprimata, de la cele mai deschise culori pana la cele mai inchise culori.

Din aceasta gama se vor confectiona camasi pentru tinuta eleganta, nunti, receptii, diverse ocazii festive la care se vor asorta materialele de fusta in armonie sau contrast de culori.

Modelul poate fi executat din diverse tesaturi de bumbac sau in, croite stil camasa, dar modelul poate sa inscrie si o linie eleganta atunci cand vom folosi matase, voaluri uni, imprimate sau cu buline mari sau mici. In acest caz la gat se pot finisa cu o bucatica sau esarfa iar manseta poate fi ingusta, strangand largimea manecii in creturi, sau lata de 10 - 12 cm., incheiata pe mana cu bride si nasturi mici.

Clasificarea imbracamintei pentru femei

|

Lenjerie de corp |

Imbracaminte exterioara |

Imbracaminte sport |

Imbracaminte de protectie |

|

Camasi |

Bluze |

Bluze |

Bluze de vant |

|

Maieuri |

Fuste |

Pantaloni |

Pantalon cu pieptar |

|

Pijamale |

Rochii |

Sacouri |

Salopete |

|

Costum |

Pantaloni |

Vesta |

Combinezon |

|

Combinezon |

Jachete |

Pardesiu |

Scurte pentru munte |

|

Lenjerie intima |

Pardesie |

Palton |

Costum de plaja |

|

|

Paltoane |

|

Costum de schi |

|

|

Sacouri |

|

Pelerina de ploaie |

CAMASA DE FETE

Vedere din fata

Vedere din spate

Capitolul II

Materiale de baza

Rolul principal in componenta unui obiect vestimentar il indeplineste materialul de baza.

Ca urmare materialul de baza este materialul care indeplineste functia principala si este intrebuintat la confectionarea fetei produsului.

Exceptii apar la anumite vestimente cum ar fi pardesiuri pentru ploaie sau bluze de vant unde materialul de baza poate fi utilizat si pentru dublarea acestuia avand in acest caz si rol de captuseala sau de material auxiliar.

Pentru confectionarea imbracamintei se pot folosi diferite materiale de baza acesta fiind in functie de produs confectionat in procesul purtarii.

In functie de produsul ce trebuie confectionata camasa de fete am ales un material din tesaturi de matase pentru a se potrivii purtarii in diferite ocazii.

Se obtine din fire de matase naturala si se utilizeaza la confectionarea lenjeriei si a imbracamintei pentru femei si fete.

Obiectele vestimentare care pot fi confectionate din tesaturi de matase sunt camasi de noapte, de zi, chiloti, pijamale, rochii, bluze si fuste.

Tesaturile din matase se produc intr-o gama variata de culori si desene coloristice sau cu imprimari florale. Alegerea lor in confectionarea produsului se face in functie de produs si de sezonul in care se poarta produsul.

Pentru confectionarea produsului am utilizat ca materie prima satinul.

Materia prima folosita pentru obtinerea fibrelor de vascoza este celuloza din lemn de conifere sau foioase.

Procesul de fabricatie al fibrei de vascoza cuprinde:

- Obtinerea solutiei de filat

- Filarea

- Finisarea

Proprietatile fibrei de vascoza:

- Culoarea fibrei este galbuie pana la galbena - bruna

- Vascoza contine 87 - 98% celuloza

- Luciul este puternic argintiu

- Hidroscopicitatea este mai mare decat la bumbac

- Finetea este cuprinsa intre 2250 si 6000 numar metric

Intrebuintari: fibrele de vascoza se folosesc pentru tesaturi de voal, captuseli, cravate, fulare.

Satirul sub actiunea acizilor cloratici isi pierde din culoare si din rezistenta.

Satinul de culoare inchisa sub actiunea clorului prinde o culoare galbuie.

Satinul are in compozitie 62% vascoza si 38% poliester.

Apa pentru tratamentul de spalare nu trebuie sa depaseasca 40C. Tratamentul de clorare este interzis. Pentru calcarea satinului folosim masina de calcat cu aburi. Satinul nu are nevoie de tratamentul de curatire cu solventi.

Pentru orice produs din satin nu este nevoie de procesul de centrifugare.

Materiale auxiliare

Ca materiale auxiliare se considera materiale utilizate la confectionarea imbracamintei care in functie de produs si model, pot lipsi din componenta produsului.

Principalele materiale auxiliare sunt:

- captuseli,

- intarituri,

- ata de cusut,

- furnituri si diferite garnituri.

Ata de cusut

Este o materie auxiliara, alegerea atei de cusut la imbracaminte se face avandu-se in vedere produsul de confectionat, materiale folosite la confectionare si culoarea materialului utilizat. In general la alegerea atei de cusut vor fi respectate urmatoarele conditii tehnologice:

- Sa corespunda ca rezistenta cu materialul de baza

- Sa corespunda finetea firului de ata cu finetea materialelor de imbracaminte

- Culoarea atei de cusut se stabileste la culoarea materialelor cusute

- Pentru coaserea materialelor sintetice se recomanda ata din fire sintetice

Ata de cusut folosita in confectii trebuie sa fie depanata pe bobina pentru a nu se desira, sa aiba firul uniform si fara noduri.

Este o materie auxiliara folosita la asamblarea si prelucrarea imbracamintei sau pentru alte scopuri.

In functie de confectii ata de cusut are diferite intrebuintari si se produce din fibre naturale sau sintetice.

Furnituri si garnituri

La confectionarea imbracamintei pe langa materia de baza si auxiliare se mai folosesc o serie de garnituri, furnituri care complecteaza, intregesc si ornamenteaza produsul confectionat. Aceste materiale se aplica in functie de cerintele produsului si modelul confectionat.

Furniturile de fixat si ajustat sunt materiale auxiliare intrebuintate pentru incheiatul si ajustarea imbracamintei pe conformatie.

Nasturii

Sunt furnituri utilizate la incheiat, fixat, ajustarea produsului pe conformatia corpului.

Au un rol functional incheie si ajusteaza produsul cat si un rol ornamental de a infrumuseta produsul confectionat.

Nasturii din poliester

Sunt destinati in general pentru imbracamintea feminina si pentru copii.

Aceasta categorie se produce intr-o gama variata de culori, avand dimensiuni intre 8 - 40 mm, se produc cu doua, trei si o ureche inchisa.

Un rol important de confectionare a imbracamintei il constituie semifabricatele.

Acestea sunt furnituri prelucrate inainte de montare la produs.

In industria confectiilor din Romania se folosesc semifabricate pernute pentru umeri si intarituri performante pentru betelia pantalonilor.

Capitolul III

PROIECTAREA TIPARULUI CLASIC

LA CAMASA DE FETE

Calculele folosite la proiectarea tiparului

IC = 164 cm

Pb = 44 cm

Ad = 4 cm

4 4

Lt

= IC + 2 = 164 + 2 = 43 : 5 = 8,6 cm

3 3

Lb

= IC + 6 = 164 + 6 = 60,6 : 5 = 12,12 cm

3 3

Lsp

= Pb + 4 = 44 + 4 = 18,6 : 5 = 3,72

cm

3

Lpt

= Pb + 4 = 18,6 : 5 = 3,1 cm

4 4

AB = Pb + 10 = 44

+ 10 = 10,5 : 5 = 2,1cm

AT = Lt = 41 : 5 = 8,2 cm

AL = Lpr - l Lpr = 4,5 . 16,4 + 6 = 73,8 - 5 = 68,8 cm

AL = 68,8 - 4 = 64,8 : 5 = 12,9 cm

3 3

BB1

= Lsp + Ad = 18,6 + 4 = 18,6 + 1,2 = 19,8 : 5 = 3,9 cm

BB2 = Pb + Ad = 44 + 4 = 48 : 5 = 9,6 cm

3 3

B2B3

= Lpt + Ad - 1 = 18,6 + 4 - 1 = 18,6 + 1,2 - 1= 18,8 : 5 = 3,7

2

B1B4

= B1B3 + 0,5 AA' = LL' = 4 : 5 = 0,8

6 6 3 3

Aa

= AA1 = 9,9 = 3,3 A1P4 = Pb

- 1 = 44 - 1= 6,33 : 5 = 1,27

A1a1 = 3 cm : 5 = 1,5 cm P4P5 = A1Pb + 1= 1+1 = 2:5 = 0,2cm

a1a2 = 1 cm : 2 = 0,5 cm

5 5

A2G

= Pg = 40 = 8 cm

8

A2G1

= Pg - 2 = 3 cm

8 8

B3R

= Pb = 44 = 5,5: 5 = 1,1 cm

A3A4 = A1a1 + 1 = 4 : 5 = 0,8 cm

A4A5 = 4 : 5 = 0,8 cm

L1L3 = 2 : 5 = 0,4 cm

G1G2 = L3L4 = 2 : 5 = 0,4 cm

G4G5 = 1,5 cm

T2T3 = T2T4 = 1,5 : 5 = 0,3 cm

4 4

AP = Pb

- 1 = 44 - 1= 10 : 5 = 2 cm

8 8

PP1

= Pb +

1 = 40 +

1= 6

: 5 = 1,2 cm

5 5

PP2

= Pb +

1 = 40 +

1= 9

: 5 = 1,8 cm

A1P3 = a1a2 = 1 : 5 = 0,2 cm

Constructia manecii

Dimensiunile de baza in lungime

4 4

AB = Pb

+ 3 = 44 + 3 = 11 + 3 = 14 : 5 = 2,8 cm

AL = L m = 62 : 5 = 12,4 cm

2

BC = BL

- 2 = 21,8 : 5 = 4,4 cm

3 3

AA1

= Pb +

3 = 44 +

3 =

17,6 : 5 = 3,52 cm

BB2 = 4 : 5 = 0,8 cm

B1B3 = BB1 - BB2 = 17 : 5 = 3,4 cm

LL2 = BB2 = 4 : 5 = 0,8 cm

CC2 = 2,5 : 5 = 0,5 cm

C3C4= 1 1,5 = 1,5: 5 = 0,3 cm

B1R1 = 4,5 : 5 = 0,9 cm

R1R2 = 2 : 5 = 0,4 cm

A2R2 = 2 - a1

2

a1a3 = 1,5 : 5 = 0,3 cm R2A2

Se traseaza o perpendiculara din unghiul A pe linia RA2

aa2 = 1,3 : 5 = 0,2 cm

C1C5 = 5 6 = 5: 5 = 1 cm

L1L4 = 2 3 = 2: 5 = 0,4 cm

8 8

LL5

= Pb +

6 = 44 +

6 =

11,5 : 5 = 2,3 cm

L3L6 = 17,5: 5 = 3,5 cm

Constructia gulerului

2

AB = Pg

+ 1 = 21: 5 = 4,2 cm

AA1 = 1,5: 5 = 0,3 cm

A1A2 = 6: 5 = 1,2 cm

BB1 = 8 10 = 10: 5 = 2 cm

B1B2 = 3 4 = 4: 5 = 0,8 cm

BB3 = 3: 5 = 0,6 cm

BB1 = 4: 5 = 0,8 cm

A1A3 = 5: 5 = 1 cm

Capitolul

IV

TRANSFORMAREA TIPARULUI CLASIC IN MODEL

Pentru croirea imbracamintei se folosesc sabloane, cu ajutorul carora se traseaza conturul pieselor ce compun imbracamintea.

Sabloanele se obtin cu ajutorul tiparelor de la care capata atat forma cat si dimensiunile necesare.

Sabloanele se realizeaza prin copierea tiparului in forma sa finala. Din cele studiate mai sus s-a constatat ca tiparul, este procedeul tehnic prin care se modeleaza grafic imaginea unei piese ce compune un obiect vestimentar.

Procesul de obtinere a tiparului final este complex si necesita urmatoarele lucrari principale:

constructia tiparului clasic

transformarea tiparului clasic in tipar de baza si gradarea tiparului transformat la marimile necesare produselor industriale.

Tiparul clasic este un tipar nefinalizat obtinut pe cale grafica si prin calcule, care corespunde dimensional conformatiei corpului.

Camasa de fete necesita o singura transformare si anume transformarea manecii, pentru a putea fi purtata atat dimineata cat si seara.

Capitolul V

Adausurile care se folosesc la proiectarea tiparelor sunt niste marimi cifrice care se introduc in dimensionarea tiparelor atat pe lungime cat si pe latime.

Dupa functia pe care o indeplinesc adausurile pot fi:

- adausuri de lejeritate

- adausuri de contractie

- adausuri de corectare sau moda

Adausuri de lejeritate - adaosurile de lejeritate reprezinta o marime numerica exprimata in centimetrii care se introduce in calculul latimii tiparului. Adaosul de lejeritate depinde de varsta purtatorului, de destinatia produsului si de linia modelului.

|

Categoria purtatorului |

denumirea produsului |

adaosuri de lejeritate |

Grupa femei |

Rochii |

4 - 6 cm |

|

Fuste clasice |

1 - 3 cm |

|

|

Pardesiuri si jachete |

6 - 9 cm |

|

|

paltoane si geci |

12 - 15 cm |

Adaosuri de contractie - reprezinta marimea cifrica care se introduce in calcului proiectarii tiparelor pe lungimea acestora. Acest adaos are rolul de a compensa contractiile care se produc in timpul prelucrarii si purtarii produsului.

Se calculeaza cu relatia:

|

|

L - este lungimea produsului C - coeficient de contractie care se determina la receptia materialelor care se masoara in procente |

Adaosuri de corectare sau de moda se noteaza cu K si este un coeficient care se aplica pentru corectarea dimensiunilor unui produs in functie de moda, valoarea lui poate fi pozitiva sau negativa.

Capitolul VI

UNELTE SI UTILAJE FOLOSITE LA CONFECTIONAREA IMBRACAMINTEI

Unelte in cadrul procesului de productie sunt urmatoarele:

1. Unelte pentru masura si desen

2. Unelte pentru taiat

3. Unelte pentru cusut

4. Unelte pentru calcat

1. Unelte pentru masura si desen

Panglica centimetru - se utilizeaza la lucrarea masurilor si la construirea tiparelor. Aceasta este realizata dintr-o tesatura de bumbac imprimata cu o solutie chimica care constituie o pelicula protectoare.

Panglica centimetru are lungimea de 150 cm si latimea de 8 cm fiind gradata pe ambele parti, la capete este prevazuta cu doua placute metalice protectoare de circa 1 cm.

Echerul, rigla si florarul - sunt instrumente confectionate din lemn sau material plastic si sunt folosite la trasarea liniilor drepte (echerul sau rigla), curbe (florarul)

Ruleta cu dinti - sete folosita la trasarea unor linii sau detalii in timpul construirii unui tipar. Ruleta este formata dintr-un maner de lemn sau plastic si un disc cu dinti de metal.

Creta de croitorie - se foloseste la construirea tiparului pe material, la croirea semnelor dupa proba si la alte insusiri. Are forma patrata sau dreptunghiulara si nu trebuie confundata cu creta colorata. Urmele lasate pe material se sterg foarte usor.

Pantograful - se foloseste la executarea desenelor in miniatura in vederea determinarii consumului specific.

In productia de serie mica (unica), dupa incadrarea tiparului pe material urmeaza decuparea acestora care se face cu foarfecele de croitorie.

Foarfecele de croitorie - sunt formate din doua parti prinse printr‑un bolt cu piulita, fiecare parte este compusa dintr‑o ureche si o lama iar pentru protectia utilizatorului un maner de plastic sau de fier cu doua gauri pentru a putea fi manuita pe material.

Atat urechile cat si lamele au forme si dimensiuni diferite in functie de destinatia foarfecelui si de grosimea materialului.

In croirea de comanda se utilizeaza foarfece :

- pentru material subtire

- pentru tesaturi mai groase

- pentru broderie

In general lamele foarfecelui sunt executate din otel inoxidabil asigurand conditia prenordiala de a putea fi ascutite periodic.

Lungimea foarfecelor variaza:

- 100 - 160 mm - subtiri

- 120 - 240 mm - groase

Unelte pentru cusut

In confectionarea imbracamintei, una din principalele operatii o constituie cusutul propriu‑zis.

Operatiile de coasere se realizeaza manual folosindu-se:

1. Acul de cusut

2. Degetarul

1. Acul de cusut

Este un instrument perfectionat cu care se pot realiza cele mai deosebite tipuri de consum manuale. In functie de felul tesaturii si a cusaturilor de executat se folosesc diverse tipuri de ace de cusut.

Acul de cusut e un instrument format din ureche, corp si varf.

Urechea acului poate avea forma circulara sau ovala in functie de destinatia acului, de grosimea atei sau a materialului, si reprezinta locul pe unde se insira ata de cusut.

Corpul acului se afla intre ureche si varf, avand forma si dimensiunea in functie de natura operatiei sau de grosimea materialului.

Acele de cusut se fabrica din otel inoxidabil.

Acele se clasifica in trei grupe dupa dimensiuni:

- ace scurte

- semilungi

- lungi.

Fiecare grup de ace e confectionat pe marimi: numarului 7 ii corespunde acul cel mai gros iar numarului 10 cel mai subtire.

Din familia acelor face parte si acul cu gamalie. Acul este folosit pentru prinderea detaliilor.

2. Degetarul

Degetarul este un instrument in realizarea cusaturilor manual. Este executat din metal in forma de trunchi de con si se fabrica in doua variante:

- trunchi de con fara fund: acest tip il folosesc special croitorii deoarece obijnuiesc ca acul sa fie impins cu latura degetarului, prevazuta cu lacasuri in con se aseaza capul acului, fiind usurata astfel introducerea lui in tesaturi.

- trunchi de con cu fund: acest tip il folosesc in special croitoresele, obijnuiesc sa impinga acul in tesatura cu aceasta parte.

Masina simpla de cusut reprezinta utilajul principal in intreprinderile de confectii. Este intrebuintata la majoritatea operatiilor din produsul confectionarii datorita cusaturilor clasice pe care le realizeaza.

In industria de confectii se folosesc o diversitate de masini simple, care pot fi clasificate in functie de diverse criterii astfel:

1. In functie de destinatie:

- masini de cusut industriale

- masini de cusut casnice

2. In functie de model de actionare:

- masini actionate mecanic

- masini actionate prin pedala

- masini actionate manual

3. In functie de forma suveicii:

- masini de cusut cu suveica rotunda

- masini de cusut cu suveica lunga

- masini fara suveica (cu apucator)

4. In functie de miscarea apucatorului:

- masini cu apucator rotativ

- masini cu apucator oscilat

5. In functie de numarul firelor de ata, masinile de cusut simple pot fi:

- doua fire de ata

- trei fire de ata

- patru fire de ata

6. In functie de forma cusaturii:

- masini de cusut cu tighel simplu

- masini de cusut cu doua ace in paralel

- masini de cusut in zig‑zag

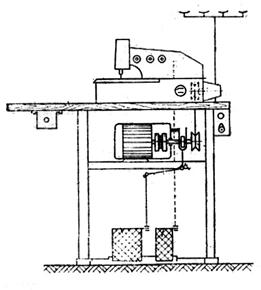

Masina de cusut simpla C4 310

Masina simpla de cusut reprezinta utilajul principal in intreprinderile de confectii.

Este intrebuintata la majoritatea operatiilor din procesul confectionarii datorita cusaturii clasice pe care o realizeaza.

Masina simpla de cusut e utilizata pentru formarea cusaturii tighel formata din doua fire de ata, unul la suveica si unul la ac.

Este actionata de un motor electric cu putere de la 0,23 - 0,4 W asigurand o viteza de coasere de la 2000 - 6000 impulsuri /minut.

Intreprinderile de confectii sunt dotate cu

masini simple de tipul: Metalotehnica, Super PFAFF, Drkopp, Singer, NEECHI,

Minerva Hazuic.

Intreprinderile de confectii sunt dotate cu

masini simple de tipul: Metalotehnica, Super PFAFF, Drkopp, Singer, NEECHI,

Minerva Hazuic.

Pentru studiul de forta e folosita masina Metalotehnica C4 310 fiind o masina modernizata la Intreprinderea Metalotehnica din Tg. Mures.

Masina C4 310 functio-neaza cu o viteza de coasere pana la 550 impulsuri /minut.

Masina functioneaza cu ace de tip 135 x 5 avand finetea de 100 pentru materiale groase si 80 pentru materiale subtiri. Ata recomandata este de 562 mm latime si 1100 mm lungime.

Masina triploc face parte din categoria masinilor speciale de cusut si realizeaza cusatura de incheiere - sulfirare.

Cusatura se realizeaza cu trei fire de ata infilate astfel: unul la ac

si doua la cele doua apucatoare. Actionarea masinii se face de la un motor

electric cu puterea de 0,25 KW si turatia n = 3000 rot/min, viteza de coasere

fiind intre 4000 ‑ 4500 impulsuri pe minut.

Cusatura se realizeaza cu trei fire de ata infilate astfel: unul la ac

si doua la cele doua apucatoare. Actionarea masinii se face de la un motor

electric cu puterea de 0,25 KW si turatia n = 3000 rot/min, viteza de coasere

fiind intre 4000 ‑ 4500 impulsuri pe minut.

Masina poate avea unul sau doua ace si poate functiona cu 2,3,4 sau 5 fire de ata. Aceasta masina functioneaza cu doua apucatoare:

- Aparatul superior aflat in partea dreapta

- Aparatul inferior aflat in partea stanga

Se compune din doua parti principale: masa si corpul masinii.

Organele de lucru ale masinii Triploc sunt:

- acul

- apucatorul inferior si cel superior

- transportatorul

- piciorusul de presare

- placa acului

- cutitele

Acul: transporta firul prin material si formeaza bucle pentru impletire. Acele utilizate sunt de tipul 1886 - 27 x 32,5 avand finetea de 70 - 80 - 90 in functie de materialele prelucrate.

Apucatorul inferior : este montat in partea stanga sub placa acului in vederea formarii punctului de legatura a cusaturii.

Apucatorul superior: este organul care conduce al doilea fir si-l depune in fata acului.

Placa acului: fiind organul care fixeaza materialul de cusut.

Transportorul: care este format din:

Ø transportorul principal

Ø transportorul secundar

Transportorul principal e montat in fata, iar cel secundar este montat in spate.

Piciorusul: este organul de lucru care are rolul de a presa materialul de cusut pe transportor.

Cutitele: sunt organele de lucru care au rolul sa taie marginea materialului inaintea coaserii.

Formarea cusaturii triploc este destinata in special operatiilor de surfilare sau incheiat surfilat.

Pasul cusaturii este reglabil cu lungimea de 1,2 - 3,5 mm iar inaltimea de 2,5 - 6 mm cele trei fire de ata se infileza astfel:

q firul de coasere este infilat la ac si trece prin straturile de material imbinand detaliile.

q un al doilea fir este condus la apucatorul inferior care e montat in stanga acului avand rolul de festonare a marginilor.

q al treilea fir este condus la apucatoerul superior care se afla in dreapta acului si are rolul de legatura a firului de la ac si de la apucatorul inferior.

Deservirea masinii se face de catre un singur muncitor, care trebuie sa respecte toate regurile de pregatire pentru lucru cum ar fi:

q infilarea atei

q reglarea cusaturii

q coaserea si incheierea lucrarii

Coaserea propiu-zisa se face dupa ce cusatura este reglata, prin actionarea pedalei care ridica piciorusul pentru a introduce materialul sub piciorus.

Curatirea masinii se face zilnic de deseuri textile.

Normele de intretinere a masinii prevad urmatoarele lucrari:

- curatire

- ungere

- interventii accidentale

Procesul umidotermic

Cunoscut sub denumirea de calcare, tratamentul umidotermic consuma intre 10 - 30% din totalul tipului destinat confectiei unui produs.

Imbracamintea confectionata din materiale textile tip lana necesita o trecere umidotermica mai intensa, iar imbracamintea din materiale tip bumbac necesita o tratare mai usoara.

Materialele din fire sintetice, fata de cele din lana si bumbac, necesita o calcare usoara la temperaturi si presiuni reduse.

Procesul umidotermic cuprinde operatii:

- De cutezire

- De descalcare a cusaturilor

- De presare

- De aburire

Netezirea se aplica atat la materiale prime si semifabricatelor cat si la produse finite. La netezirea semifabricatelor sau la produse finite, netezirea se face normal cu o masina de calcat iar la tesaturi si tricoturi cu ajutorul calendrelor.

Descalcarea cusaturilor are ca scop fixarea prin calcare a rezervelor. Cusaturile se descalca cu masina de calcat normal, aplica direct pe fata interioara a produsului sau detaliului.

Presarea si subtierea produsului se aplica la detalii de imbracaminte. Astfel de operatii se intalnesc la presarea gulerului, a reverelor, a buzunarelor, a manecilor.

Modelarea este operatia de tratare umidotermica prin care produsul si detaliile de imbracaminte se modeleaza prin calcare.

Modelarea se face prin tensionarea sau scaderea detaliilor imbracamintei, operatiile executate pe baza proprietatilor fizico-mecanice ale materialelor textile.

Aburirea se aplica imbracamintei prin faza finala, cu scopul de a definitiva forma si aspectul final al produsului. Aburirea consta in umezirea prin caldura a detaliilor, a produsului de confectionare.

Operatia de aburire se efectueaza cu masina de calcat sau la prese. Pentru realizarea acestei operatii, se foloseste o panza de calcat bine umezita sau masina de calcat cu aburi. Aburirea asigura produsului un aspect mai placut, elimina tensiunea si luciul aparut la operatiile de calcare.

Parametrii tratamentului umidotermic

Tratamentul umidotermic se bazeaza pe slabirea moleculara a materialului care determina trecerea la starea superelastica.

Tratamentul umidotermic se realizeaza in prezenta parametrilor functionali ca:

- Umiditatea

- Temperatura

- Presiunea

- Timpul

Umiditatea (W) respectiv cantitatea de apa necesara in procesul umidotermic poate fi:

- Umiditatea termica (W1) cantitatea de apa ce se gaseste in compozitia chimica a fibrelor si care nu poate fi eliminata din material in timpul prelucrarii

- Umiditatea relativa (W2) este cantitatea de apa determinata de higroscopicitatea materialului si de umiditatea mediului ambiant. Umiditatea relativa absorbita efectiv la tratarea umidotermica a tesaturii si a tricoturilor.

- Umiditatea tehnologica (W3) este cantitatea de apa care se adauga in timpul tratamentului umidotermic.

Aceasta umiditate are rol activ prin adaugarea surplusului de apa, ambienta caldurii si obtine incalzirea tesaturii iar firele trec din starea sticloasa in starea supraelastica.

Continutul umiditatii se determina prin insemnarea celor trei umiditati, exprimarea procentei astfel ca:

W=W1+ W2+ W3

Temperatura de calcare a materialelor textile este determinata de:

Materialul

Felul

Operatiile

Procedeul de calcare

Durata expunerii la temperatura

Presiunea de calcat

In functie de natura materialului, temperatura de lucru in acest proces variaza intre limite ca:

- Pentru materialele din lana ca 150 - 220C

- Pentru materialele din bumbac ca 110 - 150C

- Pentru materialele din matase ca 90 - 120C

- Pentru materialele din in si canepa ca 115 - 150C

- Pentru materiale din fire sintetice ca 40 - 120C

Presiunea (p) In procesul umidotermic presiunea exprima, fata de presare pe suprafata materialului. Aceasta presiune este in functie de modul cum se efectueaza operatia de calcare (manual sau cu ajutorul presei) si de natura operatiei (netezirea, modelarea, aburirea, presarea) fiind necesare presiuni diferite astfel:

- La operatii de netezire p = (0,15) x 105 N/M2

- La operatii de modelare p = (0,51) x 105 N/M2

- La operatii de aburire p = (0,51) x 105 N/M2

- La operatii de presare p = (1,110) x 105 N/M2

Timpul (T) de tratare umidotermica exprima durata expunerii materialului textil in tratament umidotermic.

Timpul de expunere a materialului la calcare trebuie corelata umiditatea, temperatura si presiunea de lucru.

In functie de operatiile ce se executa (cutezire, modelare, presare) timpul de expunere pot fi:

- Pentru operatii de cutezire T=5..159

- Pentru operatii de modelare T=10..259

- Pentru operatii de aburire T=5..109

- Pentru operatii de presare T=20..309

Utilaje pentru tratamentul umidotermic

Procesul umidotermic in procesul industrial de confectii dotat cu diferite utilaje cat si pentru tratamentul umidotermic al materiilor semifabricate la tratamentul umidoterimic al confectiilor sunt utilizate atat utilaje moderne.

Utilajele de calcat normal se foloseste pentru asezarea materialului si produselor in procesul de calcat si se compune din:

- Mese pentru calcat, care pot fi: simple, cu dispozitive de aburire si cu aburi.

- Forme de calcat, care pot fi: perne (simple si cu aspirator de aburi ) sau piese portabile montate la masa de calcat.

Masa de calcat poate fi:

- Masa simpla de calcat

- Masa de calcat cu aburi

- Masa de calcat produse plane

- Masa de aburire

- Masa de calcat produse tubulare

- Masa de calcat cu alimentare centrala

- Masa de calcat cu alimentare de calcat

- Generator de aburi

Forme de calcat:

- Forme portabile

- Formele rondabile la masa de calcat

- Formele fixe pentru calcat

- Formele pentru pantaloni

- Formele pentru maneci

- Formele pentru contur

Masina simpla de calcat

In productia industriala se folosesc masini de calcat manual incalzite electric sau cu aburi.

La aceasta masina caldura se transmite prin tabla metalica care este in contact direct cu materialele textile sau cu produsul calcat.

Masina de calcat manual se construieste in diferite forme in functie de fabricatie si de caracteristici.

Masina de calcat cu termostat

Progresul termic a determinat obtinerea unor materiale pentru confectii care necesita prelucrari umidotermice la temperaturi diferite.

Incalzirea masinii de calcat la temperaturi impuse de tehnologia prelucrarii materialului se face cu un aparat special denumit termostat sau termoregulator. Rolul termostatului este asigurarea functionarii masinii de calcat la temperatura terminala de caracteristicile prelucrate.

Trecerea curentului prin termostat are loc numai cand contactoarele sunt apropriate (lipite in pozitia indepartata alimentarea se intrerupe).

La punerea regulatorului prin termostat are loc functionarea buna a masinii de calcat.

Se tine seama de temperatura de lucru (t) care in functie de materialul cu ce se prelucreaza este in functie de materialul cu ce se prelucreaza este:

- Pentru materialul din matase +100C + 20C

- Pentru materialul din bumbac +160C + 20C

- Pentru materialul din In si canepa +130C+ 20C

- Pentru materialele din lana +150C200C+20C

Masina de calcat cu aburi

Are o constructie asemanatoare cu a masinii simple de calcat fiind dotata cu un dispozitiv de aburire.

Masina de calcat cu aburi poate fi incalzita fara exigenta folosindu-se aburi supraincalziti.

Caracteristicile masinii de calcat incalzit cu aburi sunt:

- Asigurarea unui tratament umidotermic uniform pe toata suprafata materialului de calcat.

- Reducerea timpului de lucru prin eliminarea timpului de utilizare.

- Eliminarea de ardere a materialului, prin reglarea (termostatului) temperaturii cu ajutorul termostatului.

Dispozitive de umezire prin presiune

Sunt utilizate la operatiile de calcare cu masini manuale.

Aceste dispozitive functioneaza datorita presiunii apei din conducta de alimentare.

Dispozitivul pneumatic: are forma unui pistol cu aer comprimat.

Presele de calcat

Este utilajul principal al productiei in procesul umidotermic.

Presele de calcat sunt intrebuintate la operatiile de presare, modelare, netezire a semifabricatelor sau a produselor finite.

Clasificarea si caracteristicile preselor de calcat.

Clasificarea se face dupa: pozitia organelor de lucru

- Destinatie

- Fata de presare

- Sistemul de actionare

- Modul de asezare a produselor pentru calcat

Unelte manuale folosite in confectii

Acul Panglica centimetru Creta de

croitorie Degetarul

Unelte pentru calcat

Fierul de calcat

Masini folosite in confectionarea unui produs

Masina de cusut

Capitolul VII

PREGATIREA MATERIALELOR PENTRU CROIT

Etapa de pregatire a materialelor pentru croit si croirea acestora este o componenta a procesului de productie din fabricile sau sectiile de confectionare produselor de imbracaminte.

In cadrul acestei sectii sunt executate faze pregatitoare confectionarii a caror complicitate depinde de calitatea si tipul materialului.

In intreprinderile de confectii procesul de productie este astfel organizat incat inainte ca materialul sa intre in procesul de croire sa fie pregatite in acest scop.

Acest lucru este necesar atat pentru folosirea aproape integral a suprafetei tesaturilor si tricoturilor, prin determinarea materialelor cat si pentru obtinerea unor produse de buna calitate.

Pregatirea materiilor prime in intreprinderile de confectii se bazeaza pe un control cantitativ si calitativ finalizat cu sortarea baloturilor pe lungimi, latimi, desene pozitii coloristice.

Controlul in sectia de preparatie se realizeaza in aceleasi conditii si cu aceleasi conditii si cu aceleasi utilaje, marcandu-se vizibil toate defectele insemnandu-se lungimea si latimea se da la fiecare balot de material.

In caz contrar, uneltele taierii la operatia de croit, el se scurteaza vizibil, miscandu-se in modul dorit.

Croirea materialului realizata prin metodele clasice sau moderne implica corectarea urmatoarelor operatii de baza:

- Sablonarea

- Spanuirea

- Taierea spanului

- Rihtuirea detaliilor

- Impachetarea semifabricatelor

Croirea clasica se deosebeste de cea moderna nu prin operatiile in sine care se regasesc in orice sistem si prin modul de realizare gradul de tehnicitate si automatizare.

Sablonarea materialelor este operatia de conturare a sabloanelor pe materialul ce trebuie croit, conturarea se poate realiza in creta sau creion.

La operatia de sablonare trebuie respectate o serie de conditii cum ar fi:

- Asezarea sabloanelor pe material se va face respectand firul de urzeala.

- Pentru asezarea sabloanelor pe material se va face respectand desenul de pe material si aducand pierderi cat mai mici de material.

Sablonurile pot fi de mai multe feluri:

- Prin conturare

- Cu trafaletele

- Cu ajutorul calculatorului

Spanuirea materialului este operatia prin care materialul se aseaza in straturi suprapuse cu lungimi si latimi egale.

Dupa modul de asezare al straturilor, spanuirea poate fi realizata pe material dublu sau desfacut cu fata intru-un singur sens sau fata la fata.

Spanuirea dublata se aplica la anumite tesaturi dublate si la tricoturile tubulare unde detaliile se deseneaza pe jumatate iar piesele rezultate sunt perechi.

In practica numarul structurilor de material dintr-un span au urmatoarele valori:

- Tesaturi subtiri pentru lenjerie 60 - 120 foi

- Tesaturi flansate pentru lenjerie 60 - 80 foi

- Tesaturi din bumbac pentru rochii si bluze 60 - 80 foi

- Tesaturi din In, canepa 50 - 60 foi

- Tesaturi din matase 60 - 80 foi

- Tesaturi lana pt costume 30-50 foi, sau paltoane 25-40 foi

- Tesaturi simple pentru rochii 40 - 50 foi

Pentru a stabili numarul de straturi de material dintr-un span se vor tine cont de aspectul lucios al materialului care este diferit, acesta se va aseza in linie dreapta pe una din laturi.

Spanuirea se poate efectua:

- Manual

- Manual - mecanic

- Mecanizat

Sectionarea spanului:

Pentru a putea fi transportat cu usurinta la sectia de croit spanul se va sectiona.

Spanul se va sectiona transversal, iar numarul sectiunilor va fi determinat de lungimea spanului.

Operatia de sectionare a spanului se va efectua tinand cont de urmatoarele cerinte:

- Respectarea liniilor de trasaj si evitarea abaterilor de la conturul sabloanelor.

- Pastrarea pozitiilor in span fara ca acesta sa se incline.

- Dimensiunea optima a sectiunilor rezultate din span pentru a fi transportate la sectia de croit.

- Fixarea prin puncte de coasere sau cleme specifice a straturilor de material pentru a nu se deplasa.

Sectionarea spanului se realizeaza cu masini speciale de sectionat span care pot fi:

-

Masini de taiat cu disc

Masini de taiat cu disc

- Masini de taiat cu cutit vertical

Spanuirea manuala: este o operatie de asezare manuala a straturilor de

material cu lungimi si latimi egale pe mese simple.

Pentru executarea spanuirii manuale sunt necesare urmatoarele faze de lucru:

- Alimentarea mesei de lucru cu material

- Derularea materialului la capatul activ al mesei

- Masurarea lungimii spanului cu ajutorul sabloanelor ce trebuie incadrate

- Asezarea foii de material cu lungimi si latimi egale in straturi suprapuse

- Taierea foilor de span la capat

- Fixarea spanului prin coasere sau cu ajutorul unui dispozitiv special

Pentru formarea spanului trebuie respectate urmatoarele conditii tehnice:

- In cazul aceluiasi span se vor folosi materiale de aceiasi latimi

- Asezarea materialului in span se va face in functie de materialul ce trebuie spanuit

- Taierea capetelor de span se va face cu precizie pentru ca marginea sa fie dreapta

- Straturile de material se depun in span fara a fi tensionate sau cutate

- Formarea capatului de span se face prin asezarea si taierea straturilor de material in mod egal pentru ca suprapunerea sa rezulte o linie dreapta

Spanuirea manual - mecanica

Procesul de spanuire manual - mecanic este asemanator cu cel al spanuiri manuale cu deosebirea ca operatiile de cutezare a tesaturii de fixare si de taiere a acestuia se realizeaza mecanic, in cazul acestui proces numai asezarea foii in span se face manual de catre operator.

Celelalte operatii executandu-se mecanizat.

Spanuirea manual - mecanizata se realizeaza pe un agregat alcatuit din:

- Mecanismul pentru derulat tesatura

- Masa de lucru

- Mecanismul de fixat capetele spanului

- Mecanismul de taiat tesatura

Spanuirea mecanizata este asemanatoare cu cel al spanului manual - mecanizata cu deosebirea ca toate operatiile se realizeaza mecanizat.

Decuparea detaliilor

Decuparea detaliilor este operatia in care detaliile conturate pe span se taie contur, la efectuarea acestei operatii se vor respecta urmatoarele conditii:

- Decuparea detaliilor se va face dupa linia de tiraj pentru a nu se modifica forma si dimensiunile detaliilor.

- La decupare se vor taia intai detaliile mari si apoi cele mici.

- Spanurile formate mai intai din materialele lucioase se vor fixa cu cleme speciale pentru ca la decuparea straturilor de material sa nu se deplaseze

- Cu detaliile decupate di span se vor forma pachete pe marimi.

- Pentru decupare se folosesc masini de taiat cu cutit, banda.

In tara noastra se folosesc de obicei masinile de taiat cu banda tip TM cu 3 - 4 roti.

Aceasta masina se foloseste pentru taierea materialelor depuse in span pana la grosimea de 20 cm.

Decatarea materialelor

Operatia de decatare si de calcare a materialelor textile se aplica la inceputul pregatirii pentru croit cu scopul de a le da acestora un aspect placut si pentru a le asigura stabilitatea dimensionala.

Decatarea materialelor are ca scop eliminarea luciului si contractiilor din tesaturi, operatia se realizeaza prin umezirea tesaturilor si uscarea lor cu scopul fixarii dimensiunii.

Decatarea se poate realiza manual cu fierul de calcat sau mecanizat cu ajutorul masinilor de decatat.

Pentru materialele din lana decatarea se face prin aburirea acestora si apoi prin calcarea lor pe o masa de calcat fara a fi tensionate.

La tesaturile din bumbac decatarea se face prin introducerea acestora in apa timp de 6 - 8 ore dupa care se usuca si se calca pe directie diagonala.

Calcarea este un proces umidotermic care se aplica materialelor textile cu scopul de a le netezi si a le da un aspect mai placut prin eliminarea denivelarilor.

Calcarea tesaturilor din bumbac se face cu scopul de a le da acestora un aspect mai placut, de a le imprima luciul si moleciunea corespunzatoare.

Tesaturile din in se calca cu o masina speciala numita Maugal, iar operatia de calcare fiind numita Maugaluire si consta in infasurarea tesaturilor pe un cilindru de lemn care se introduce intre 2 - 3 cilindri metalici.

Tesaturile de in astfel calcate devin mai pline si mai lucioase.

Calcarea tesaturilor din lana se face asemenea cu cele din bumbac.

Aceasta operatie avand ca scop de a fixa tricotul la latimea necesara.

Dupa dupa calcare tricotul se lasa sa se odihneasca cu ajutorul procedeului de relaxare el se face cel putin 24 ore timp in care tricoturile sunt asezate pe rafturi in magazii sub forma rulanta sau plianta.

Pentru asigurarea relaxarii corespunzatoare magazia trebuie sa indeplineasca anumite conditii:

- Umiditatea trebuie sa fie intre 60 - 65%

- Sa fie ferita de curenti de aer

- Temperatura sa nu fie prea ridicata

- Lumina sa fie indirecta

Materialele care se pregatesc pentru croit se verifica din punct de vedere calitativ si cantitativ.

Controlul calitativ presupune verificarea materialului din punct de vedere calitativ, adica se verifica defectele existente pe tesaturi. Defectele se impart in :

- defecte provenite din tesut si tricotat: fire lipsa, fire ingrosate, gauri, margini neuniforme, rarituri.

- defecte de finisare cum ar fi: pete, vopsire neuniforma

- defecte de asamblare si transport: gauri, rupturi, rosaturi.

Toate defectele se machiaza pentru a fi editate la croirea materialului.

Controlul cantitativ - presupune verificarea materialului din punct de vedere al cantitati, adica se verifica lungimea si latimea materialului. Daca materialul are latimea neuniforma aceasta va fi marcata prin semne sau prin sectionarea spanului.

Aceasta operatie e specifica tesaturilor si se poate determina prin gruparea baloturilor pe latimi.

In scopul folosirii rationale a tesaturilor la operatiile urmatoare e necesar ca intr-un lot sa fie folosite numai dupa ce s-a stabilit latimea reala a tesaturii din acelasi articol, acesta se sorteaza si se aseaza in rafturi speciale.

Capitolul VIII

Dupa formare combinatiilor se procedeaza la stabilirea consumului de material pentru fiecare combinatie iar operatia de trasare a conturului sabloanelor constituie o lucrare de studii, analizandu-se toate posibilitatile de amplasare si reducere a consumului. Sabloanelor se pot aseza pe material dublu sau desfacut iar dupa model de incadrare pe latimea materialelor acestea pot fi:

- Incadrari pe material dublat iar sabloanelor se amplaseaza numai pe jumatate, avantajul acestor incadrari consta in faptul ca timpul de sablonare este mai mic si detaliile decupate la croit sunt perechi.

- Incadrari pe material desfacut in care sabloanele se aseaza pe intreaga latime iar aceasta metoda este larg utilizata avand o serie de avantaje economice

Sabloanele au mai multe posibilitati de asezare si astfel rezulta mai multe deseuri.

Indiferent de metoda folosita de amplasare a sabloanelor trebuie asigurata urmatoarele conditii:

- Respectarea firului din tesatura stabilit la incadrare

- Evitarea suprapunerii sabloanelor in desen care produc asa numitele ciupituri de morgi sau de colturi care poate scurta sau ingusta detaliile produsului

- Respectarea sensului sabloanelor fata de sensul firelor si al desenului materialului.

Lungimea rezultata prin incadrare reprezinta consumul exprimat in metri sau centimetri, iar acest consum de incadrare combinata se va nota C1 C2 .Cn in functie de numarul combinatiilor sau al incadrarilor care se formeaza.

Prelucrarea detaliilor secundare:

- Prelucrarea gulerului, prelucrarea mansetelor

- Prelucrarea buzunarelor

- Prelucrarea clapelor

Asamblarea detaliilor principale:

- Asamblarea celor 2 placi cu spatele prin cusatura de incheiere

- Fixarea placii superioare la fata prin cusatura de fixare

- Bordarea slitului

- Aplicarea manecii la partea superioara prin cusatura de incheiere - surfilare

- Inchiderea manecilor si a camasi la partea laterala

- Aplicarea mansetei la partea inferioara a manecii

- Finisarea camasii la partea inferioara prin indoire - tivire

- Finisarea camasii la partea superioara prin aplicarea gulerului

- Finisarea produsului

- Finisarea finala a produsului care consta in:

Pozitionarea butonierei si executarea acestora cu masini speciale

Pozitionarea nasturilor si coaserea acestora

Curatirea de ate

Calcarea finala

Calcarea camasilor

Se poate efectua manual pe mese de calcat cu ajutorul fierului de calcat sau mecanizat cu ajutorul preselor.

Calcarea manuala cuprinde operatii de pregatire si calcare propriu - zisa.

Calcarea camasilor cuprinde urmatoarele operatii:

- Calcarea spatelui si a placii

- Calcarea gulerului

- Calcarea pieptilor

- Inchiderea pieptilor si a manecilor cu nasturi si butoniere

- Plierea camasii

- Fixarea cu ace

- Netezirea acesteia

Calcarea camasii cu prese cuprinde calcarea simultana a gulerului si a mansetei.

Aceasta se poate efectua la o presa cu trei suporturi pe care se aseaza cele trei detalii.

Calcarea propriu - zisa are loc prin coborarea preselor peste cele 3 detalii asezate pe cele 3 suporturi.

Procesul de finisare cuprinde urmatoarele operatii:

- Montarea

- Proba

- Executarea cusaturilor

- Calcatul

- Etichetarea

- Impachetarea

Finisare produsului se face cu ajutorul tratamentului umidotermic.

Tratamentul umidotermic consta in umezirea si apoi presarea detaliilor de imbracaminte si a produselor finite la temperatura stabilita intr-o perioada de timp determinata de natura operatiei si caracteristicile materiilor prelucrarii.

Operatiile tratamentului umidotermic difera de la un produs la altul in functie de materialul din care este confectionat, de destinatie si intrebuintarea lui, ca si de locul unde este purtat.

Tinand cont de aceste caracteristici operatiile tratamentului umidotermic se clasifica astfel:

- Operatia de netezire: se aplica tesaturilor si tricoturilor in scopul de a le pregati pentru croire. Este un proces simplu de umezire si calcare, masina de calcat care se aplica tesaturilor si tricoturilor sifonate sau calitativ procesul de croire.

- Operatia de descalcare consta in desfasurarea cusaturilor si de incheiere si fixare a reverelor respective prin indoirea si fixarea lor prin, umezire, caldura si calcare.

- Operatiile de modelare: sunt operatii ale tratamentului care se aplica la unele detalii in scopul obtinerii formei necesare fabricatiei produsului. Printre acestea se pot arata scazutul pieptilor dupa coaserea penselor, modelarea panzelor, pentru sacouri, paltoane, pardesiuri, taioare.

- Operatiile de presare: se aplica partilor de produse care in timpul confectionarii au capatat in grosime cum ar fi: mansete, tivuri.

- Operatii umidotermice finale: sunt operatii complexe si diferit de la un produs la altul. Au ca scop presarea si modelarea obtinandu-se prin aceasta forma definitiva a produselor.

La unele produse are loc si obtinerea urmata de racirea prin absorbtia aburului.

Prin tratamentul umidotermic final produsele capata un aspect placut estetic, cea ce contribuie la ridicarea valorii acestuia.

Urmeaza etichetarea acestora, controlul tehnic final, ambalarea si formarea loturilor comerciale pentru expedierea la beneficiar.

Definitie:

Protectia muncii constituie un ansamblu activitatii institutionale avand scop asigurarea unor noi bune conditii in desfasurarea procesului de munca, apararea vietii, integritatii corporale si sanatatii salariatilor si a altor persoane participante la procesul de munca.

Normele de protectia muncii se aplica cursantilor, salariatilor, persoanelor angajate cu conventie civila precum si elevilor, studentilor in perioada efectuarii protectiei profesionale.

Echipamentul individual de protectie reprezinta mijlocul cu care este dotat fiecare participant in procesul de munca pentru a fi protejat impotriva facturilor de risc.

Inainte de inceperea lucrului operatorul, cursantul va verifica daca utilajele sau masinile se gasesc in stare perfecta de functionare.

Prin accidentul de munca se intelege vatamare violenta a organismului precum si intoxicatia acuta si profesionala care are loc in timpul procesului de munca sau indatoririlor de serviciu indiferent de natura juridica a contractului la baza caruia se desfasoara activitatea si care provoaca capacitatea temporara pentru lucru cel putin trei zile, invaliditate sau deces.

Nu se considera accident de munca, accidentul unei actiuni neglijente.

Accidentul de munca se poate clasifica in raport cu urmarile produse si numarul persoanelor accidentate:

A / Accidente cu incapacitatea temporara de munca - incapacitatea de munca de cel putin trei zile.

B / Accidente cu invaliditate - care produc invaliditate.

C / Accidente mortale - cu decesul accidentatului.

D / Accidente colective - cand sunt accidente de cel putin trei persoane in acelasi timp si din aceeasi cauza.

Incapacitatea temporara de munca

Aceasta e o consecinta mai putin grava a unui accident de munca si constituie incapacitate temporara a victimei. Constatarea se face medical si se atesta printr-un certificat.

Invaliditatea

Invaliditatea consta intr-o infirmitate ca urmare a unui accident. Ea poate fi permanenta si poate duce la pierderea totala sau partiala a capacitatii de munca.

In functie de afectarea capacitatii de munca exista urmatoarele grade de invaliditate:

Gradul 1: cand persoana afectata si-a pierdut total capacitatea de munca.

Gradul 2: cand persoana afectata si-a pierdut partial sau total capacitatea de munca.

Gradul 3: cand persoana afectata si-a pierdut partial capacitatea de munca dar isi poate continua activitatea la acelasi loc de munca insa in conditiile unui program redus.

A/ Dupa numarul accidentatilor accidentul poate fi:

a) individual - cand este afectata o singura persoana

b) colectiv - cand sunt afectate cel putin trei persoane

B/ Dupa urmarile asupra victimei accidentele pot fi:

a) Accidente care produc invaliditatea

b) Mortale care produc decesul

C/ Dupa natura cauzelor directe care provoaca vatamarea:

a) accidente mecanice la masina de cusut

b) accidente electrice la masina de cusut

c) accidente chimice la vopsirea produselor textile

d) accidente termice la masina de calcat

e) accidente de iradiere

Starea necorespunzatoare a masini si instalatiilor electrice dar si a sculelor.

- lipsa dispozitivelor de protectie

- defecte de structura sau lipsuri constructive

Organizarea necorespunzatoare a locului de munca, aici intra:

a) accidente mecanice care se produc in urma unor accidente

b) uneltele si agregatele utilizate in procesul de productie

La masina de cusut simpla au loc accidente de munca daca nu sunt luate masuri de prevenire.

Accidentele pot fi mecanice si electrice.

Accidentele mecanice - pot surveni de la acele de cusut, prin intepari la degete, de la piciorus, prin strivire si de la cureaua de transmisie prin smulgeri si intepaturi.

Accidentele electrice - au drept cauza defectarea carcasei intrerupatorului, supraincalzirea motorului electric si la producerea de scurt-circuite datorate nelegarii instalatiilor de pamant.

Pentru prevenirea accidentelor de munca sunt necesare:

- instruirea tehnica a personalului operativ,

- aplicarea dispozitivelor de protectie

- folosirea echipamentului individual de protectie.

Se face atat la angajare cat si periodic.

Cele mai importante masuri pe care trebuie sa le cunoasca si sa le aplice personalului operator sunt date in continuare.

Inainte de inceperea lucrului se va verifica:

- daca masa masinii este fixata pe cadrul metalic de sustinere

- daca corpul masinii este montat in baloturile de articulatie cu masa de lucru

- daca motorul electric este montat pe cadrul de fixare, pentru a nu cadea in timpul lucrului si daca instalatia electrica este izolata

- daca motorul electric este legat la pamant, pentru evitarea electrocutarilor

- daca carcasa de la intrerupator nu este sparta sau cazuta de la locul sau

- daca masina este dotata cu dispozitive de protectie, la ac si transmisie

- daca cadrul de sustinere a mesei de lucru este montat pe suporturi de cauciuc sau de pluta

In timpul lucrului, se vor respecta urmatoarele:

- curatenia si lubrifierea se vor face numai dupa ce dispozitivele de protectie la ac si la transmisie au fost montate la masina

- pornirea si oprirea masinii se vor face numai prin pedala, fara a se pune mana pe volant

- in timpul lucrului, prevenirea va fi indeplinita numai asupra lucrului si utilajului

- interzicerea muncitoarelor sa lucreze la masina de cusut fara basma de protectie pe cap

- schimbarea sau punerea curelei in timpul functionarii masinii este interzisa

- toate reparatiile si interventiile la masina de cusut se vor face numai de catre personalul calificat in acest sens

- in timpul functionarii, daca se aud zgomote suspecte muncitorul este obligat sa opreasca masina si sa anunte mecanicul de serviciu

Masuri de prevenire si stingere a incendiilor (P.S.I.)

Incendiul este fenomenul de ardere a materialelor combustibile prin care se produc pierderi de bunuri materiale si uneori vieti omenesti.

Arderea - este reactia chimica prin care se combina o substanta combustibila cu oxigen, cu degajare de caldura si lumina. Procesul de ardere are loc cu participarea a trei focuri obligatorii:

- substanta combustibila, oxigenul din aer si temperatura de ardere

- substantele sau materialele combustibile pot fi in stare:

- solida

- lichida

- gazoasa

Pentru combaterea incendiilor pot fi utilizate diferite mijloace, dar cele mai importante sunt:

1. Nisipul: poate fi utilizat in combaterea incendiilor in care ard materialele lemnoase, chimice, electrice si textile.

2. Apa: este un mijloc principal de combatere a focului care poate fi utilizat prin diferite forme:

a. jet: cand ard materiale solide de natura lemnoasa

b. ploaie: cand ard materiale fibroase(textile) paioase

c. pulverizata: cand ard materiale combustibile, solide si lichide

d. abur: cand ard materialele uscate si gazoase, iar arderea se produce in mediul inchis.

3. Substante chimice: reprezinta un mijloc important pentru combaterea focului in care ard substante chimice si electrice

4. Spuma mecanica: este o substanta chimica care se produce prin amestec cu emulsie. Amestecul se realizeaza cu o instalatie speciala actionata mecanic

5. Bioxidul de carbon: este un gaz incolor care prin presiune trece in stare lichida fiind rau conductor de electricitate. Este utilizat la combaterea incendiilor electrice.

Capitolul XII

RECLAMA PRODUSULUI

Pentru ca produsele sa fie cunoscute si apreciate de catre cumparatori este nevoie de a promova produsul si prin reclama.

Prezint mai jos un model de reclama sub forma de afis intr-un raion de confectii de dama.

Bibliografie

|

Gheorghe Ciontea |

Utilajul si tehnologia meseriei Confectioner imbracaminte din tesaturi si tricoturi |

|

Eugenia Creanga |

Croitoria de la clasic la modern |

|

Simona Moisiu Gabriela Neagu Lucia Ciubotariu |

Utilaje si tehnologie de profil Editura Economica Bucuresti 2002 |

|

Constantin Preda Cristian Preda |

Metodologii si aparate pentru controlul calitatii materialelor textile destinate confectionarii produselor de imbracaminte Editura Bid - Iasi 1995 |

|

C. Stancu M. Lucaci I. Costache A. Adler |

Tehnologia confectiilor din tesaturi si tricouri Editura Didactica si Pedagogica Bucuresti 1971 |

|

Eugenia Creanga |

Croitoria de la clasic la modern |

|

|

Utilajul si tehnologia confectiilor textile Editura Didactica si Pedagogica Bucuresti 1989 |

|

|

Studiul materialelor din industria usoara Editura Didactica si Pedagogica - Bucuresti |

|

|

Manualul croitorului Editura Didactica si Pedagogica - Bucuresti 1995 |

|

|

Proiectarea imbracamintei Editura Didactica si Pedagogica - Bucuresti |

|

|

Industria usoara - Manual de teorie Editura Oscar Print - Bucuresti 2000 |

![]() Materiale

de baza si auxiliare

Materiale

de baza si auxiliare

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 10315

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2026 . All rights reserved