| CATEGORII DOCUMENTE |

| Agricultura | Asigurari | Comert | Confectii | Contabilitate | Contracte | Economie |

| Transporturi | Turism | Zootehnie |

| Navigatie |

EXPLOATAREA SI INTRETINEREA INSTALATIILOR NAVALE DE PROPULSIE

1. Consideratii generale.

Scopul fundamental al activitatilor (operatiunilor) care se executa pe timpul exploatarii, intretinerii instalatiei de propulsie si a corpului navei il constitue tocmai mentinerea si punerea in evidenta a calitatilor de mars pe toata durata de serviciu a acesteia.

In procesul de proiectare a navei calitatile de mars se determina, in general, pe baza experimentarii modelului navei de proiectat in bazinele de incercari. Cu ajutorul teoriei similitudinii rezltatele obtinute pe model se transpun la nava in marime naturala.

In acest mod se rezolva problemele referitoare la:

determinarea rezistentei la inaintare si a puterii necesare pentru asigurarea diferitelor viteze de deplasare ale navei pe apa linistita si pe valuri;

studiul influentei adancimilor limitate si apropierii peretilor canalelor de navigatie, asupra rezistentei la inaintare;

trasarea curbelor de functionare ale elicilor in apa;

determinarea caracteristicilor giratiei navei.

Dupa constructia navei, realizarea calitatilor de mars proiectate se verifica pe timpul executarii probelor de receptie la cheu si la mars.

Pe toata durata de serviciu a navei prin planificarea, organizarea si desfasurarea activitatilor de axploatere si intretinere se va urmarii mentinerea performantelor acesteia la valori cat mai apropiate de cele obtinute pe timpul probelor de receptie.

2. Receptia instalatiei de propulsie a navei

Receptia instalatiei de propulsie a navei se executa in cadrul progamului de receptie a instalatiei de forta a acesteia, prin probe la cheu si probe in mars.

Inaintea inceperii probelor de predare - receptie, santierul trebuie sa prezinte comisiei de receptie, acte din care sa reiasa ca lucrarile tehnologice principale de asamblare a corpului de montare a mecanismelor si etansarea corpului si a instalatiilor au fost receptionate de comisia de supraveghere (comisia beneficiarului care lucreaza permanent in santier si care receptioneaza tehnic lucrarile inca din timpul perioadei de constructie).

Probele de receptie la cheu si in mars se executa pe baza caietelor de sarcini din proiectul de executie al navei elaborat de proiectant.

Caietele de sarcini indica toate conditiile de executie, de functionare, de probe, de verificari, etc., care trebuie respectate in timpul fabricatiei navei, conditii care nu sunt indicate in standarde, norme interne sau in desenele de executie.

2.1. Probele de receptie la cheu

Aceste probe au drept scop verificarea montarii corecte a elementelor componente ale instalatiei de propulsie si a parametrilor functionali ai acesteia stabilindu-se eventualele defecte functionale sau de montaj.

Pe timpul probelor la cheu a motoarelor principale se verifica:

lansarea motorului in conformitate cu instructiunile firmei constructoare urmarindu-se realizarea a sase lansari;

functionarea telegrafului si pupitrului de comanda de la distanta;

functionarea motorului in regim intrerupt conform programului de probe - tabel 7.1;

functionarea corecta a liniei de arbori: lagarele de sprijin, lagarul de impingere si bucsa etambou;

ca indicatile aparatelor de pe tabloul principal de comanda sa coincida cu indicatile aparatelor din compartimentul masini sau cabina de comanda care inregistreaza aceeasi parametri;

buna functionare

a sistemelor de semnalizare

Tabel nr. 1

Programul de probe la cheu al motoarelor principale

|

Nr. crit. |

Sensul de rotire a liniei de arbori |

Puterea nominala ( ) |

Durata (h) |

|

1 2 3 4 |

Inainte |

25 50 75 100 |

1/2 1 1 |

|

5 |

Inapoi |

1/2 |

2.2. Probele de receptie in mars

Probele de mars au drept scop verificarea parametrilor functionali ai instalatiei de propulsie fata de datele prevazute in proiect.

In timpul probelor de mars se verifica:

performantele navei legate de: viteza, manevrabilitate, inertie, etc.;

functionarea instalatiei principale de forta la parametrii regimului nominal si la alte regimuri, instalatii auxiliare conditionate functional de instalatia de forta principala si toate mecanismele si masinile ce servesc aceste instalatii;

Motoarele principale vor fi supuse unu regim de durata - tabelul nr.10.2 din care sa reiasa parametri functionali si concluzii referitoare la siguranta in functionare a acestora.

In timpul probei se verifica:

parametri functionali ai motoarelor principale si a agregatelor aferente cu actionare de la distanta sau actionare independenta;

manevrabilitatea motorului;

functionalitatea regulatoarelor de turatie;

turatile critice provocate de vibratiile torsionale ale liniei de arbori;

vibratiile corpului provocate de fortele si momentele neechilibrate de

motoare;

nivelul zgomotului produs de instalatia de forta in compartimentele masini si

in celelalte compartimente.

Tabel nr. 2

Regimul de proba in mars a motoarelor principale

|

Nr. crit. |

Regim |

Puterea nominala % |

Turatia nominala % |

Durata (h) |

||

|

120-200 CP |

200-1000 CP |

Peste 1000 CP |

||||

|

1 2 3 4 5 |

Inainte |

25 50 75 100 110 |

63 80 91 100 103 |

1/2 1/2 1/2 6 1 |

1/2 1 1 21 1 |

1/2 1 1 20 1 |

|

6 |

Inapoi |

100 |

100 |

1/2 |

1 |

1 |

|

7 |

Turatie minima |

- |

- |

1/4 |

1/2 |

1/2 |

2.3. Verificarea performantelor navei

Probele se vor executa la deplasamentul de probe prevazut de proiectant. Pentru determinarea deplasamentului navei, la iesirea navei in mare cat si la intoarcere, se fac citiri ale nivelului lichidului in tancurile de balast, combustibil, ulei, apa tehnica si potabila si se masoara pescajele prova, pupa si centrul navei folosindu-se diagramele de deplasament din proiectul de executie.

Proba de viteza a navei se face pe mila masurata, in urmatoarele conditii:

adancimea apei in zona probei sa fie mai mica de 60 m;

puterea vantului sa nu depaseasca forta 3, iar starea marii sa nu depasesaca gradul II dupa scara Beaufort.

Traseul navei pe mila masurata va fi conform fig.7.1.

Fig.1. Schema de masurare a vitezei navei.

Tot timpul, traseul navei va fi liniar si perpendicular pe linia punctelor de referinta.

Viteza navei se masoara pentru sarcinile motoarelor principale prevazute in tabelul pentru determinarea vitezei. La fiecare regim se fac treceri care vor defini V1, V2, si V3 ca medii ale valorilor obtinute la cronometrarea celor doua mile.

Viteza navei se calculeaza cu relatia:

![]()

Proba de giratie - se determina prin diametrul cercului de giratie descris de nava, cand carma se bandeaza in "Bb" sau "Tb".

Proba se face pe ambele borduri ale navei pentru toata viteza si jumatate vitaza conform fig. 7.2.

Fig. 2. Schema probei de giratie

Cercul de giratie se materializeaza prin aruncarea unor plutitori de la prova in timp ce nava se deplaseaza pe cercul de giratie. Prin traversarea cercului de giratie de determina diametrul de giratie prin lungimile de nava care se cuprind in acesta.

Proba de inertie a navei - se determina in urmatoarele situatii:

a) toata viteza, jumatate si incet inainte - stop;

b) toata viteza, jumatate si incet inapoi - stop;

c) toata viteza, jumatate si incet inainte - toata viteza jumatate si incet inapoi si invers.

In timpul probei se determina:

- turatia motoarelor principale,

- viteza navei inainte de darea comenzii,

- timpul de la darea comenzii pana la oprirea navei,

- distanta parcursa in lungimi de nava de la darea comenzii pana la oprirea navei,

- viteza si directia vantului,

- starea marii.

Distanta parcursa de nava se marcheaza prin aruncarea in apa din prova navei a cate unui plutitor, prin care se determina numarul lungimilor de nava parcurse pana la oprire.

Datele obtinute la probele de cheu si mars, se compara cu datele din proiectul de executie (caietele de sarcini) a navei. In situatia cand nu sunt abateri sau acestea sunt acceptabile pentru beneficiar, datele se consemneaza in formularul tehnic al navei la capitolele speciale prevazute in acesta. De obicei aceste date se consemneaza tabelar pentru toate variantele de folosire a masinilor de propulsie (conform caietului de sarcini). Cu aceste date se traseaza curbele:

Pnom = f (nnom);

Pnom =f (v);

v = f (nnom);

Bh =f (Pnom);

bM =f (Bh) - diagrama pasaport a elicei

3. Diagramele de exploatare a instalatiei de propulsie a navei.

Probele de cheu si mars ale instalatiei de propulsie a navei se desfasoara in conditii (tehnice si hidrometeorologice) deosebite de conditiile reale in care este exploatata nava. Datele obtinute (diagramele trasate) reflecta performantele navei realizate in aceste conditii si la data executarii probelor. In procesul de exploatare a navei, pe toata durata de serviciu a acesteia, apar o serie de factori care prin influenta lor asupra corpului si instalatiei de propulsie determina modificarea calitatilor de mars ale acesteia.

Rezistenta totala la inaintare a navei (prin rezistente la frecare) se modifica datorita cresterii ruguozitatii operei vii (prin coroziunea tablelor corpului navei si prin depunerile de alge si animale marine pe acesta). Influenta acestora asupra cresterii rezistentei totale la inaintare este prezentata in fig. 4

Fig. 4. Influenta rugozitatii asupra rezistentei totale la inaintare a navei

Cresterea rugozitatii operei vii a navei depinde de:

- calitatea materialului din care este confectionat corpul,

- eficacitatea mijloacelor tehnice de protectie contra coroziunii,

- eventualele lucrari executate la corp (cordoane de sudura, sudarea de table

suprapuse, nituiri etc.),

- perioada de stationare la cheu,

- zona de navigatie,

- viteza navei etc..

Din punct de vedere al coroziunii corpului s-a constatat ca rugozitatea navei creste in primii ani de exploatare dupa care ea ramane practic constanta (curba 1) ca urmare a unui proces de coroziune generalizat, care nu afecteaza rugozitatea suprafetei, ci doar grosimea tablelor acestuia. Protectia navei impotriva coroziunii se realizeaza prin diferite metode si mijloace de protectie .

Referitor la depunerile de alge si animale marine pe suprafata imensa a corpului navei cercetarile au stabilit ca la fiecare 24 de ore dupa coborarea navei de pe doc (cala) ca urmare a depunerilor, rezistenta la inaintare a acesteia creste cu 0,2 - 0,5 %, ajungand ca la 6 luni dupa andocare viteza navei sa scada in medie cu 10 - 12 %.

Cresterea rezistentei la inaintare determina, la aceeasi putere a masinilor principale, scaderea vitezei navei. Cresterea puterii masinilor de propulsie (consumului de combustibil) pentru mentinerea vitezei impuse de destinatia si misiunile navei duce la suprasolicitarea masinilor de propulsie si reducerea autonomiei acesteia.

Depunerile pe palele elicei si pe butuc influenteaza negativ randamentul de propulsie reducand impingerea realizata de acesta, ceea ce duce la micsorarea vitezei navei. De asemenea, randamentul elicilor este influentat negativ de deformarile palelor si muchiilor acestora, cat si de abaterile de la dimensiunile proiectate ca urmare a executarii unor lucrari pentru repararea acestora.

Reducerea accesului apei de mare de racire in instalatiile de racire a masinilor de propulsie, ca urmare a depunerilor de alge si animale marine pe sitele prizelor de fund, determina modificarea regimului tehnic al acestora, care impune reducerea vitezei navei sau suprasolicitarea masinilor de propulsie pentru mentinerea vitezei.

Calitatea centrajului liniei de arbori, la un moment dat, cresterea coeficientului de frecare ca urmare a uzurii accentuate a cuzinetilor de sprijin si de impingere sau a ungerii (racirii) defectuoase a acestora sunt factori care determina micsorarea vitezei navei la aceeasi putere a masinilor de propulsie.

Reparatiile, verificarile si reglajele necorespunzatoare sau existenta unor uzuri ridicate a masinilor de propulsie duc la micsorarea puterii acestora, respectiv la scaderea vitezei navei (cresterea consumului de combustibil).

Astfel, la motoarele diesel etansarea necorespunzatoare dintre piston si camasa cilindrului, ca urmare a unor uzuri accentuate conduc la scaderea presiunii de compresie cu 1,5 - 1,6 bari, ceea ce determina scaderea puterii motorului cu aproximativ 30 % la acelasi consum de combustibil.

Trasarea periodica a diagramelor de exploatere a instalatiei de propulsie a navei, pe toata durata de serviciu, permite cunoasterea permanenta a calitatilor de mars reale ale navei si de asemenea, reflecta oportunitatea, eficienta si calitatea lucrarilor de exploatere, intretinere si reparare a corpului navei si instalatiei de propulsie a acesteia.

In acest scop, se recomanda trasarea diagramelor de exploatere in urmatorele situatii:

dupa fiecare andocare a navei cand s-au executat toate lucrarile prevazute de

instructiuni;

cel putin o data in perioada (la mijlocul acesteia) dintre doua andocari;

din 6 in 6 luni in perioada ce depaseste termenul de executare a andocarii

(incepand din momentul depasirii acesteia);

in urma executarii unor lucrari care pot influenta calitatile de mars ale navei .

In cazul cand documentatia navei prevede periodicitatea determinarii calitatilor de mars, se vor respecta prevederile acesteia.

Prin compararea datelor obtinute cu cele din formularul tehnic al navei, se poate hotari continuarea exploatarii in conditiile existente sau intreruperea exploatarii pentru o perioada de timp in care, prin executarea unor verificari, reglaje, lucrari de reparatii si intretinere sa se imbunatateasca calitatile de mars ale navei.

Trasarea diagramelor de exploatere a instalatiei de propulsie, se impune si inaintea executarii unor marsuri de lunga durata (pe distante mari), pentru stabilirea vitezei economice de mars si autonomiei navei in conditiile existente.

Operatiunile si calculele pentru trasarea diagramelor de exploatare se pot executa in conditiile bordului de catre personalul electromecanic, fara eforturi materiale deosebite (instalatii, consum de combustibil etc).

3.1. Determinarea consumului orar de combustibil a masinilor de propulsie

Aceasta determinare se poate executa cu ocazia oricarei iesiri pe mare daca sunt indeplinite urmatoarele conditii:

turometrele masinilor principale sunt verificate metrologic;

lochul indica precis viteza navei;

masinile principale sunt alimentate cu ajutorul unei instalatii dintr-un vas (rezervor, tanc) cu sticla de nivel precis gradata si cu o capacitate suficienta pentru executarea determinarii;

exista cel putin doua cronometre (comanda de navigatie si comanda masini).

Operatiunile pentru determinarea consumului orar de combustibil se executa in urmatoarea ordine:

a) se ridica treptat turatia masinilor principale pana la turatia de exploatare -

"nexpl";

Turatia de exploatare este turatia maxima la care masinile principale functioneaza la parametri normali: temperatura (gaze, apa, ulei), presiuni (combustibil, ulei, apa)etc.

b) in momentul stabilizarii turatiei de exploatare, se da drumul la cronometru si se citeste pe sticla de nivel gradata nivelul combustibilului - "V1";

c) mentinandu-se "nexpl" stabilita si drumul navei constant se continua deplasarea acesteia o perioada de timp dinainte stabilita "t" citindu-se pe loch viteza navei - "vmax" (Nd);

d) dupa epuizarea timpului se reduce turatia masinilor principale concomitent cu citirea nivelului combustibilului pe sticla de nivel gradata - "V2";

e) se calculeaza volumul de combustibil consumat in durata de timp stabilita:

V = V1 - V2 (dm3)

f) se calculeaza consumul orar de combustibil al masinilor principale:

Bhtot =![]()

![]()

![]() c - greutatea specifica a combustibilului (Kgf/dm3)

c - greutatea specifica a combustibilului (Kgf/dm3)

t - perioada de timp de functionare a masinilor principale la "nexpl" (sec)

In urma acestei determinari se dispune de urmatorii parametrii:

nexpl (rot/min) - turatia de exploatare;

vmax - (Nd) - viteza navei la turatia de exploatare;

Bhtot (Kgf/h) - consumul orar de combustibil al masinilor principale.

Cu acesti parametri se calculeaza:

a) Pexpl (CP) - puterea efectiva a masinilor principale la turatia "nexpl" care realizeaza "vmax" (Nd) a navei;

Pexpl =![]()

Be - consumul specific de combustibil al masinii principale (Kgf/CP.h)

b) Rexpl (Kgf) - rezistenta la inaintare a masinii in momentul trasarii diagramelor de exploatare;

Rexpl =![]()

Vmax - viteza navei la "nexpl" - (m/s)

Vmax (m/s) = 0,515 vmax (Nd)

3.2. Trasarea diagramelor de exploatare a instalatiei de propulsie a navei

Pentru trasarea acestor diagrame dispunem de valorile urmatorilor parametrii:

nexpl (rot/min) - turatia de exploatare (turatia maxima a masinilor de propulsie);

vmax (Nd) sau (m/s) - viteza maxima a navei la turatia de exploatare;

![]() (Kgf/h) - consumul orar de combustibil al

masinilor principale la turatia de exploatare;

(Kgf/h) - consumul orar de combustibil al

masinilor principale la turatia de exploatare;

Be (Kgf/CP.h) - consumul specific de combustibil al masinii principale;

Pexpl (Cp) - puterea masinilor principale la turatia "nexpl" care realizeaza "vmax" a navei;

Rexpl (Kgf) - resistenta la inaintare a navei in momentul trasarii diagramelor de exploatare.

Calculele pentru trasarea diagramelor se executa cu ajutorul urmatoarelor relatii:

![]()

![]()

bM - consumul de combustibil pe mila parcursa.

Se observa ca toate relatile sunt de forma "yi = axi". Cu ajutorul acestor relatii pentru diferite valori ale lui "xi" se obtin curbele y = af (x)

a) Trasarea diagramei Pexpl = f(vexpl)

- se calculeaza constanta ![]()

- se dau diferite valori (2; 4; 6..) pentru vexpl (m/s)

Pentru transformarea acestor valori in "M/h" se foloseste relatia:

![]()

- tabelar, pentru valorile "![]() " (Nd), se calculeaza cu

relatia 10.6 valorile pentru "

" (Nd), se calculeaza cu

relatia 10.6 valorile pentru "![]()

- se stabilesc scari convenabile pentru valorile lui "Vexpl" si "Pexpl".

- intr-un sistem de coordonate

xoy se trec (la scarile stabilite) pe abcisa valorile pentru "![]() ", iar pe ordonata

valorile "

", iar pe ordonata

valorile "![]()

- la intersectia verticalelor cu orizontalele duse prin acestea, se obtin o serie de puncte care unite, dau curba Pexpl = f(vexpl)

b) Celelalte diagrame: ![]() si

si  se traseaza folosind acelasi procedeu.

se traseaza folosind acelasi procedeu.

Dupa aceasta metodologie pot fi trasate diagramele de exploatare pentru orice tip de nava.

4. Protectia corpului navei impotriva coroziunii

Din momentul lansarii la apa si pana la epuizarea duratei de serciciu, corpul navei (opera vie) este supus permanent actiunii agresive a apei (determninata de gradul de salinitate a acesteia) si a unor factori nocivi adiacenti (organisme vegetale si animale care se depun pe opera vie, crestereaaciditatii apei datorata acestora, aparitia curentilor vagabonzi si a curentilor de dispersie, etc) care au ca efect coroziunea electrochimica a tablelor cat si cresterea vitezei de producere a acesteia.

Coroziunea electrochimica a operei vii are influenta negativa atat asupra calitatilor de mars ale navei (prin cresterea rezistentei la inaintare cat si asupra cheltuielilor de intretinere si reparatii ale acesteia. De asemenea, reducerea grosimii tablelor ca efect al coroziunii, determina micsorarea duratei de exploatare a navei.

Aceasta impune ca incepand cu armarea navei la cheu in santier, continuand pe toata durata de serviciu si mai ales pe timpul imobilizarilor indelungate, sa se ie toate masurile pentru asigurarea protectiei impotriva coroziunii operi vii a acesteia.

Principalele masuri de protectie impotriva coroziunii operi vii a navei compatibile cu condiitile de exploatare ale acesteia sunt:

inlaturarea cauzelor care provoaca producerea coroziunii;

izolarea prin mijloace mecanice a suprafetelor metalice supuse agresivitatii mediului acvatic inconjurator;

aducerea metalului (tablelor operei vii) corpului navei in stare stabil - neutra din punct de vedere al reactilor chimice;

folosirea pentru constructia corpului navei, a unor materiale anticorozive sau inoxidabile.

4.1. Inlaturarea cauzelor care provoaca procesul de coroziune

Principalele masuri tehnice si organizatorice care se iau pentru inlaturarea cauzelor care provoaca procesul de coroziune a partii imerse a corpului navei sunt:

a) inlaturarea macroelementelor galvanice din zona imersa a navei - curatarea (dragarea) periodica a bazinelor de stationare a navei (in constructie sau serviciu);

b) curatarea corpului navei de zgura si tunderul fixat pe suprafetele metalice si pe imbinarile sudate in timpul constructiei sau raparatiei acesteia inaintea operatiunilor de piturare anticoroziva;

c) deconectarea electrica a constructilor bimetalice sau celor asamblate din mai multe metale diferite;

d) inlaturarea scurgerilor de curent prin inreaga suprafata a parti de corp scufundate in apa (suprafata operei vii), atunci cand se executa lucrari de sudura electrica si cand navele se alimenteaza cu curent din reteaua electrica de la mal - legarea navelor la centura de impamantare a locului de stationare - fig. 5. si fig 6.

Fig. 5. Schema montarii generatorului de sudura

a) cand generatorul de sudura se afla pe nava;

b) cand generatorul de sudura se afla pe cheu

Fig. 6. Schema legarii navelor alimentate cu curent din reteaua de la mal

a) navele sunt acostate cu bordul la cheu;

b) navele sunt acostate cu pupa la cheu.

Sectiunile cablurilor de scurgere (impamantare) se calculeaza cu relatia:

![]()

s - sectiunea cablului din cupru (mm2);

γ - conductibilitatea electrica specifica a apei;

l - lungimea cablului (m);

S - suprafata operei vii (m2);

K - coeficientul care tine seama de distanta (m) dintre nave "d":

a) K = 2,5 pentru d = 1

b) K = 3,5 pentru 1 < d ≤ 3

c) K = 4,5 pentru d >3

4.2. Izlolarea prin mijloace mecanice a suprafetei metalice a operei vii a navei

Izolarea mecanica a corpului navei se realizeaza prin aplicarea unor straturi de grund si vopsea anticoroziva (pe timpul lucrarilor periodice de andocare a navei) sau a unor straturi de substante aderente nemetalice (rasini epoxide fibre de sticla sau nestrapol, bitumuri naturale, mase plastice, etc.)

Eficienta protectiei operei vii a navei prin aceasta metoda depinde de:

calitatea grundurilor si vopselelor folosite si respectarea procesului tehnologic de aplicare a acestora;

gradul de deteriorare a acoperirilor ca urmare a unor conditii deosebite de navigatie;

nivelul depunerilor de vegetatie (alge, scoica, corali, etc.);

gradul de perforare a acoperirilor de catre organismele vii care isi asigura hrana din metale.

Dependenta protectiei operei vii a navei de acesti factori impune, atat stabilirea unei perioade optime de timp intre doua andocari succesive cat si folosirea unor mijloace tehnice de protectie in aceste perioade.

4.3. Aducerea metalului (tablelor) corpului navei in stare stabil - neutra din punct de vedere al reactilor chimice.

Neutralitatea sau indiferenta operei vii a navei fata de reactiile chimice, se realizeaza prin protectie catodica cu ajutorul unor mijloace tehnice care deplaseaza potentialul metalului in sens "NEGATIV" fata de marimea potentialului sau stationar.

Protectia catodica a corpului navei se realizeaza prin doua metode:

a) conectarea la metalul destinat protectiei (corpului navei) a unui metal sau aliaj cu potential electric negativ marit, respectiv realizarea unui element galvanic in care drept catod este corpul navei.

In literatura de specialitate aceasta metoda poate fi intalnita sub denumirile: protectie contra coroziunii cu anozi sau protectori consumabili, protectie catodica cu anozi de sacrificiu sau protectie catodica cu anozi consumabili (solubili).

Aceasta metoda este folosita de navele romanesti civile pentru protectia contra coroziunii a operei vii.

b) polarizarea catodica a corpului navei prin intermediul unor anozi auxiliari nesolubili, folosind o sursa exterioara de curent continuu amplasata la bord sau la mal.

Aceasta metoda nu este aplicata la navele romanesti.

Intre aceste metode nu exista deosebiri de principiu.

Electrochimic ambele metode creaza potentialul de protectie necesar suprafetei anodice, conform caruia se reduce sau se intrerupe complet dizolvarea anodica a metalului. Valoarea optima a potentialului de protectie la navele cu corpuri de otel este - 850 mV.

Electric, ambele metode dau nastere unui camp electric stationar dat, distribuit pe suprafata metalica prevazuta a fi protejata impotriva coroziunii.

Protectorii solubili solidari cu corpul navei sau sursa de alimentare cu curent si anozi in pereche cu corpul navei se conecteaza in circuite electrice prin folosirea unor elemente denumite instalatii de protectie catodica a navei.

Protectia catodica nu este eficienta cand suprafata protejata este ecranata prin amplasarea incorecta a protectorilor solubili sau anozilor insolubili in spatele unor ecrane metalice sau dielectrice si cand suprafetele corodabile fac contact intre ele.

Protectia catodica folosita corect, poate preveni producerea coroziunii, dar nu poate opri procesele corozive in derulare avansata.

Actual, cele mai performante aliaje folosite pentru confectionarea protectorilor solubili sunt aliajele pe baza de magneziu, pe baza de aluminiu si pe baza de zinc.

In tabelele 3, 4 si 5 prezint cateva date referitoare la componenta chimica si proprietatile electrochimice ale unor astfel de aliaje.

Tabel nr. 3

Aliaje pe baza de magneziu

|

Aliaj |

Componente principale |

Impuritati |

Potential electric (mV) |

Randament intensitate |

||||||

|

Mg |

Al |

Zn |

Mn |

Fe |

Ni |

Cu |

||||

Cei mai buni si convenabili protectori consumabili din aliaje pe baza de magneziu sunt cei confectionati dupa formula (Mg - Al - Zn - Mn) care contin ca elemente de baza: 5 - 7 % Al, 2 - 4 % Zn, 0,10 - 0,25 % Mn iar ca impuritati maxime admise 0,003% Fe, 0,003% Ni si 0,10% Cu.

Tabel nr.4.

Aliaje pe baza de aluminiu

|

Aliaj (Al - restul procentelor) |

Elemente de aliere % |

Potential electric (mV) |

Randament intensitate % |

||||

|

Zn |

Sn |

Hg |

Ca |

Mg |

|||

|

Al -Zn Al - Sn Al - Zn - Sn Al - Zn - Hg Al - Zn - Ca Al - Zn - Mg | |||||||

Cel mai utilizat, pentru confectionarea protectorilor, este aliajul realizat dupa formula (Al - Zn - Sn) care contine ca elemente de baza: 6 - 8% Zn, 0,08 - 0,016% Sn iar ca impuritati maxim admise 0.009% Cu, 0,10% Fe si 0,10% Si.

Tabel nr. 5

Aliaje pe baza de zinc

|

Aliaj (Zn - restul procentelor) |

Componente % |

Impuritati admise % |

|||||

|

Al |

Hg |

Cd |

Fe |

Cu |

Pb |

Cd + Pb |

|

|

Zn - Al Zn - Hg Zn - Al - Cd | |||||||

Formarea unor depuneri compacte de hidroizi sau de hidroxid - carbon pe suprafata de contact cu apa reduce sau opreste complet emisia de curenti galvanici. Aceasta deficienta a determinat renuntarea la folosirea protectorilor de zinc electrolitic pentru combaterea coroziunii electrolitice a corpurilor din otel in contact direct cu apa marii.

Datorita faptului ca in caz de lovire cu obiecte din otel, zincul nu produce scantei, aliajele acestuia sunt folosite pentru confectionarea protectorilor contra coroziunii incintelor tancurilor de balast de la navele petroliere.

In general, pentru protectia corpului navei, se folosesc protectori consumabili din aliaje pe baza de magneziu si aluminiu. Cercetarile continua pentru stabilirea celor mai optime si eficiente componente ale acestora.

Cantitatea si ordinea dispunerii protectorilor consumabili pe suprafata imersa, depind de timpul si deplasamentul navei cat si de conditiile de exploatare ale acesteia.

Protectorii consumabili pot fi cu armaturi din otel zincat electrolitic - fig. 7 sau cu orificii strapunse pentru fixarea pe opera vie cu prezoane - fig. 8.

Fig. 7 Protectori consumabili

Protectorii cu armatura metalica se fixeaza pe opera vie prin sudura electrica pe terminalele ramase in afara navei propriu - zise a aliajului protector.

Presoanele asigura o legatura electrica sigura cu corpul navei. Protectorii sunt izolati de suprafata metalica cu ajutorul unor garnituri de cauciuc rezistent la produse petroliere.

Etansarea orificiilor de montaj pentru prevenirea patrundera apei in locul contactului electric si al strangerii se realizeaza cu ajutorul unei rasini epoxidice. Orificiile de montaj fara contact electric sunt etansate cu dopuri de lemn.

Pentru combaterea coroziunii electrochimice a zonelor imerse a navelor stationate timp indelungat se folosesc protectori atarnati (portabili) - fig.

Fig. 9 Schema amplasarii protectorilor portabili la bordul unei nave.

protector portabil;

cheie de impreunare;

saula sintetica;

papuc electric;

piulita;

conductor electric din cupru.

Lungimea saulei sintetice 3 trebuie sa asigure o adancime optima pentru protector.

Cablul electric de legatura pe circuit inchis are rolul de a face legatura electrica intre masa galvanica a protectorului si corpul navei. Se foloseste cablu cu conductori de cupru V.L.P.Y_1x6 sau alt cablu cu sectiune echivalenta. Lungimea cablului electric va fi mai mare decat a saulei cu circa 1,5 - 2 m.

Pentru navele cu lungimi mai mari de 40 m protectorii din borduri (amplsati sintetic fata de planul diametral) se vor ampalsa la distanta de 17 - 20 m unii fata de alti incepand de la pupa navei.

Protectorii vor fi suspendati la aceeasi imersiune (aproximativ 2-3 m sub linia fundului navei). Cand nu exista aceasta posibilitate, protectorii vor fi suspendati in console la o distanta de 2 - 3 m de bordul navei, la o adancime egala cu pescajul corpului.

Cand protectorii au fost consumati in proportie de 75 % din greutatea initiala se inlocuiesc. Acest sistem de protectie nu exclude folosirea protectorilor fixati de corpul navei.

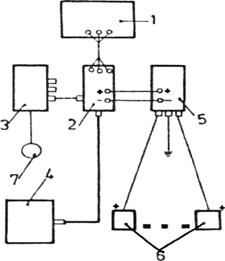

In principiu, o instalatie de protectie catodica cu consum de curent de la o sursa exterioara - fig.10 se compune din:

Fig. 10 Schema de principiu a unei instalatii automate de protectie catodica

sursa de alimentare de alimentare de la reteaua bordului;

redresor automat stationar;

blocuri de masurare si de reglaj;

tablou de semnalizare si de comanda automata de la distanta;

tablou de distributie;

noduri anodice;

electrod de referinta.

Anodul este o placa dreptunghiulara din titan cu dimensiunile 300 x 50 mm peste care este aplicata prin sudura, o folie de platina. Termenul de functionare activa este de aproximativ 10 ani.

Pentru corpurile navelor se pot folosi materialestabile din punct de vedere al coroziunii, cum sunt otelurile inalt aliate (inoxidabile sau anticorozive), metale speciale deosebit de stabile in apa de mare, precum si materiale nemetalice (mase plastice, materiale ceramice, beton, fibra de sticla), care sunt insa costisitoare si pretentioase tehnologic.

5 Organizarea exploatarii, intretinerii si repararii instalatiei de propulsie a navei

In general, indiferent de marimea sau complexitatea unei instalatii (mecanism, agregat, etc.) firma constructoare trebuie sa asigure beneficiarului (utilizatorului) documentatia necesara pentru executarea unei bune exploatari, intretineri si reparari a acesteia.

Instructiunile de exploatare prevad operatiunile privind pregatirea pentru asigurarea unei bune functionari (realizarea parametrilor functionali de baza), cat si supravegherea pe timpul functionarii in scopul prevenirii producerii uzurilor anormale sau unor defectiuni.

Instructiunile de intretinere prevad categoriile de intretineri, periodicitatea executarii acestora cat si operatiunile specifice fiecarei categorii de intretinere prin executarea carora se asigura mentinerea nemodificata a caracteristicilor functionale de baza pe toata durata normata de exploatare.

Indiferent de categorie, intretinerile cuprind operatiuni tehnice preventive (aspectari, curatiri, ungeri, verificari, reglari, etc.) prin care se determina modificarile care se pot produce in starea de functionare, se depisteaza o serie de defectiuni posibile si se elimina cauzele producerii acestora.

Uzurile normale ca efect al unei exploatari de lunga durata (in cadrul duratei normate de exploatare) se inlatura pe timpul reparatiilor prin demontari si inlocuiri partiale de piese si subansamble (in cadrul reparatilor curente) sau prin demontari complete si inlocuiri de piese si subansamble (in cadrul reparatilor capitale).

In principiu, revizia tehnica se executa inainte unei categorii de reparatii si prin determinarea starii tehnice, stabileste lucrarile necesare asigurarii functionarii in continuare cat si principalele operatiuni ce urmeaza a se executa cu ocazia reparatiei respective (inclusiv modificarea planificarii acesteia).

Existenta unei documentatii unitare privind exploatarea, intretinerea si repararea instalatiei de propulsie a navei este determinata de complexitatea acesteia (elementele componente) si de modul de asigurare a elementelor componente pe timpul constructiei navei.

Atunci cand instalatia de propulsie, in totalitate, este realizata de o singura firma constructoare aceasta va asigura si documentatia necesara exploatarii, intretinerii si repararii unitare a instalatiei de propulsie.

De regula, insa, elementele componente ale instalatiei de propulsie se asigura de la firme diferite, fiind asamblate (pe baza proiectului de executie) de santierul in care se construieste nava. In aceasta situatie este datoria proiectantului, constuctorului si beneficiarului (organelor de asigurare tehnica) de a realiza documentatia unitara de exploatare, intretinere si reparare a instalatiei de propulsie.

Practic la bordul fiecarei nave exista documentatia necesara exploatarii, intretinerii si repararii masinii de propulsie (de regula in totalitate) si partial documentatia necesara exploatarii intretinerii si repararii celorlalte elemente componente ale instalatiei de propulsie. Pornind de la aceasta realitate in prezenta lucrare ma voi referii in mod deosebit, la exploatarea, intretinerea si repararea acestora.

Intretinerile si reparatiile instalatiei de propulsie a navei si a corpului acesteia sunt elementele definitorii ale sistemului preventiv de intretineri si reparatii periodice planificate a navei.

Pentru navele civile, realizarea unui asemenea randament economic maxim posibil impune un compromis optim intre necesitatea mentinerii navei intr-o buna stare tehnica si reducerea cheltuielilor de intretinere si reparatie a acesteia.

Pe timpul voiajului, intretinerile se executa organizat in baza unui plan de munca intocmit de sefii de servicii de la bord si aprobat de comandantul navei. In functie de durata voiajului planul de munca poate fi anual sau lunar.

![]() Lucrarile planificate se

executa de catre personalul de serviciu de zi (personalul din serviciu de cart)

pentru masinile, instalatiile pe care acesta le exploateaza cu ajutorul

mijloacelor din dotarea atelierului de la bordul navei.

Lucrarile planificate se

executa de catre personalul de serviciu de zi (personalul din serviciu de cart)

pentru masinile, instalatiile pe care acesta le exploateaza cu ajutorul

mijloacelor din dotarea atelierului de la bordul navei.

Reparatiile preventiv planificate au un ciclu de 12 ani si corespund ca volum si importanta cu ciclul de inspectii efectuate de Registrul Naval Roman conform tabelului de mai jos.

Ciclurile de raparatii si inspectiile navei

|

Ani | |||||||||||||

|

Inspectii R.N.R. |

I |

C |

C |

C |

R |

C |

C |

C |

R |

C |

C |

C |

R |

|

Reparatii planificate |

P |

G |

RC1 |

RT |

RC |

RT |

RC1 |

RT |

RC2 |

RT |

RC1 |

RT |

RC |

Clasa R.N.R. acordata unei nave, indica faptul ca nava, masinile, instalatiile si echipamtele sale precum si semifabricatele si materialele care intra in constructia acestora satisfac integral sau intr-o masura acceptata de R.N.R prescriptiile regulilor aplicabile in cazul respectiv.

I - inspectia initiala de acordare a clasei, are ca scop sa constate posibilitatea acordarii clasei navei prezentate pentru prima data spre clasificare la R.N.R.;

C - inspectia de confirmare a clasei, se efectueaza anual si are drept scop sa verifice daca starea tehnica a navei corespunde in suficienta masura conditilor pentru mentinerea clasei, precum si sa verifice functionarea fiecarei masini sau instalatii asupra carora se extind cerintele R.N.R.;

R - inspectia de reinoire a clasei, se efectueaza odata la patru ani si are drept scop sa verifice daca starea tehnica a navei satisface R.N.R.;

P - predarea (receptia) navei si remedierea tuturor observatiilor beneficiarului;

G - executarea de catre firma constructoare a lucrarilor de garantie prevazute in contract;

R.T. - revizia tehnica, se efectueaza anual si are ca scop mentinerea starii tehnice corespunzatoare a navei prin reparatii preventive de mica amploare si urmareste realizarea conditiilor de predare a navei la R.N.R. (confirmarea clasei);

R.C.1 - reparatia curenta de gradul I - se efectueaza la 2 ani si are ca scop executarea unor lucrari pentru mentinerea starii tehnice corespunzatoare a corpului navei si a instalatilor de punte precum si a unor parti ale instalatilor care sunt supuse coroziunii sau uzurii intense.

De asemenea, in cadrul acestei categorii de reparatii se executa toate lucrarile prevazute la R.T.

R.C.2 - reparatia curenta de gradul 2 - ser efectueaza la 4 ani si are drept scop executarea unor lucrari de mai mare amploare asupra intregii nave si a instalatilor sale (rezultate in urma executarii unor masuratori la cel putin volumul prevazut de inspectia de reinoire a clasei);

Se executa si lucrarile prevazute la R.C.I.

R.K. - reparatia capitala - se executa o data le 12 ani si are drept scop realizarea unei stari tehnice corespunzatoare pentru urmatoarea perioada de exploatare a navei pana la satisfacerea duratei normate de serviciu si casarea acesteia.

In cadrul acestei reparatii se pot executa si lucrari de modernizare a navei.

Observatii:

1. In general, instructiunile de exploatare si intretinere a tehnicii electromecanice de la bordul navei prevad executarea intretinerilor tehnice (controalelor tehnice) dupa o anumita perioada de timp de exploatare (zi, saptamana, luna trimestru, etc.) sau dupa un anumit numar de ore de functionare.

2. De regula in cadrul unei categorii de intretinere tehnica (de exemplu I.T.- 3) se executa in volum complet operatiunile de la intretinerile tehnice anterioare (pentru exemplul dat se executa operatiunile de la I.T.- 1 si I.T.- 2) si o serie de operatiuni specifice acesteia.

5.1. Exploatarea instalatiei de propulsie a navei

In general, pentru instalatia de propulsie a navei la care propulsorul este elicea cu pas fix sau elicea cu pas reglabil (exclusiv masina de propulsie) instructiunile de exploatare si intretinere a acesteia prevad urmatoarele categorii de intretineri:

Tabelul nr. 7

|

Categoria de intretinere |

Periodicitatea executarii |

|

|

Linia de arbori si elicea cu pas fix |

Elicea cu pas reglabil |

|

|

I.T. - 1 |

Zilnic |

Zilnic |

|

I.T. - 2 |

Saptamanal |

Saptamanal |

|

I.T. - 3 |

Dupa 300 ore de functionare |

Dupa 250 ore de functionare |

|

I.T. - 4 |

La reparatia curenta R.C.I. a navei |

Anual |

|

I.T. - 5 |

La reparatia medie a navei |

O data la 2 ani |

Inaintea fiecarei iesiri pe mare (fluviu) sau cel putin o data la trei luni, partea imersa a instalatiei de propulsie (elice, arbore portelice, cavaleti de sustinere, etc) se verifica cu ajutorul scafandrilor.

De regula, operatiunile prevazute pentru intretinerile zilnice si saptamanale asigura pregatirea pentru o buna functionare a instalatiei de propulsie a navei. Aceste operatiuni se executa in volum complet inaintea iesirii pe mare (fluviu) a oricarei nave.

Indiferent de complexitatea instalatiei de propulsie a navei, la pregatirea pentru punerea in functiune a acesteia se executa urmatoarele operatiuni:

a) aspectarea exterioara a componentelor liniei de arbori si a tunelului acesteia:

indepartarea obiectelor straine din apropierea acestora;

verificarea montajelor (cuplari flanse, fixarea pe postamenti a lagarelor de sprijin si a lagarului de impingere, fixarea aparatorilor, starea presetupelor, etc.);

examinarea suprafetei lustruite a liniei de arbori (fisuri, lovituri, zgarieturi adanci, etc.).

b) asigurarea regimului optim de functionare (racirea, ungerea, ridicarea turatiei, etc.):

verificarea etanseitatii instalatiilor care asigura ungerea si racirea;

verificarea cantitatii si calitatii agentilor de racire si ungere;

verificarea aparatelor de masura care indica asigurarea ungerii si racirii (indicatoare de nivel, termometre, manometre, etc.);

verificarea sistemului de transmisie si a aparatelor pentru indicarea turatiei liniei de arbori.

c) verificarea sistemului de inversare a sensului de mars si a semnalizarii corecte a pozitiei de mars a acestuia (comanda locala si de la distanta);

d) verificarea pozitiei franei liniei de arbori si a starii tehnice a acesteia.

Observatii:

1. Zilnic in stationare - se executa virarea manuala a liniei de arbori urmarindu-se ca dupa executarea acesteia, pozitia liniei de arbori sa fie diferita de cea anterioara cu 10 - 15.

2. Saptamanal - se verifica calitatea uleiului (sedimentele) din lagarele de sprijin si lagarul de impingere.

3. La instalatiile de propulsie care au in compunere elice cu pas reglabil se mai executa:

a) 2 - 3 deplasarii ale palelor elicei, dintr-o extrema in cealalta a manetei de comanda (de la postul de comanda de la distanta) urmarindu-se:

- debitarea uleiului in sistemul hidraulic;

- corespondenta dintre indicatile indicatorelor pasului elicei, precum si dintre

acestea si pozitia reala a palelor;

b) verificarea etanseitatii imbinarilor;

c) verificarea cantitatii de ulei in rezervorul de presiune;

d) verificare filtrelor de ulei si la nevoie spalarea acestora;

e ) verificarea reglarii corecte a mecanismelor diferentiale.

Supravegherea instalatiei de propulsie pe timpul functionarii consta in observarea si mentinerea regimului optim de functionare (parametri prevazuti in instructiunile de exploatare pentru asigurarea unei ungeri si raciri corespunzatoare) prin care sa se elimine sau sa previna producerea unor uzuri anormale sau defectiuni.

5.2. Intretinerea si repararea instalatiei de propulsie a navei

Intretinerile tehnice ale instalatiei de propulsie a navei - tabelul 7. se organizeaza si se executa in cadrul activitatilor de asigurare tehnica prezentate in subcapitolul 6.

La intretinerea tehnica numarul trei pe langa operatiunile prevazute pemntru intretinerile tehnice zilnice si saptamanale prezentate in paragraful 6.1., se mai executa schimbarea uleiului din lagarele de sprijin si lagarul de impingere cat si din instalatia hidraulica pentru elicile cu pas reglabil.

In general intretinerile tehnice nr. 4 si nr. 5 prevad operatiuni de demontari, examinari, masurari si montari ale diferitelor elemente componente ale instalatiei de propulsie. De regula, aceste intretineri tehnice se executa pe timpul andocarii navei.

In tabelul 8 sunt prezentate principalel operatiuni care se executa pe doc la o instalatie de propulsie care are in compunere toate elementele prezentate, propulsorul fiind o elice cu pas fix. Este evident ca volumul de verificari si lucrari care se excuta depinde de complexitatea (componentele) si numarul linilor de arbori, dispunerea fata de corpul etans al navei cat si starea tehnica a acestora.

|

Componente |

Operatiuni |

Observatii |

|

Elicea |

1. Aspectarea starii tehnice (pale, butuc, coafa, sigurante prezoane, protectii, etc.). 2. Demontarea de pe axul portelice, indreptarea si (sau) incarcare palelor lovite. Incarcarea zonelor corodate prin cavitatie. 3. Verficarea pasului elicei, echilibrarea statica a acesteia si verificarea jocurilor de montaj ale penelor (arbore portelice si elice). 4. Montarea elicei (dupa executarea operatiunilor 2 si 3) pe axul portelice (dupa verificare acestuia). |

1. Verificarea pasului elicei 2. Valoarea jocurilor de montaj ale penelor (arborele portelice si elice) 3. Echilibrarea statica se executa dupa fiecare reparatie a elicei sau dupa 12 ani de exploatare (chiar fara repararea acesteia) 4. Montarea elicei in cazul inlocuirii acesteia 5. Repararea elicei 6. Valorile admisibile pentru jocurile existente intre arborele portelice si cuzinetii din tubul etambou sau intre arborele portelice si cuzinetii din suportii de sustinere - tabelul 11 7. Valorile admisibile ale bataii radiale tabelul 11 8. Valorile admisibile ale uzurii (ovalitatea si conicitatea) fusurilor de sprijin - tabelul 12 De regula la montarea elementelor componente care trebuie sa fie etanse, se inlocuiesc toate garniturile care asigura etansarea acestora. 10. La asamblarile demontabile cu suruburi se verifica si se inlocuiesc piesele de siguranta contra desfacerii piulitelor (saibe, stifturi, splinturi, etc.) 11. Verificarea vizarii liniei de arbori se executa conform paragrafului 3.1. 12. Centrarea liniei de arbori se executa conform paragrafului 3.1. |

|

Arborele portelice, cavaletii de sustinere (daca exista) si tubul etambou |

1. Aspectarea starii tehnice. 2. Masurarea jocurilor in lagarele cavaletilor de sustinere si tubul etambou. 3. Demontarea elicei, decuplarea de arborele intermediar (masina de propulsie) extragerea acestuia. 4. Refacerea invelisului de protectie. 5. Masurarea jocurilor penelor de montaj a elicei si a diametrului fusurilor de sprijin. 6. Inlocuirea lagarelor din cavaletii de sustinere si tubul etambou. 7. Verificarea tubului etambou si a instalatiilor de ungere (apa, ulei) a cuzinetilor. 8. Verificarea sagetii si indreptarea arborelui portelice. Introducerea arborelui portelice, cuplarea la arborele intermediar (masina de propulsie) montarea elicei. |

|

|

10. Proba hidraulica a etansarii tubului etambou | ||

|

Arborele intermediar |

1. Aspectarea starii tehnice a arborelui, semicuplelor (mansoanelor) lagarelor de sprijin si postamentilor acestora. 2. Masurarea jocului dintre arbore si cuzinetii (rulmentii) lagarelor de sprijin. 3. Demontarea buloanelor de fixare a postamentilor lagarelor de sprjin si verificarea alungirii acestora. Verificarea lainelor de centraj a postamentilor lagarelor. Inlocuirea pieselor necorespunzatoare. 4. Demontarea capacelor lagarelor de sprijin, extragerea arborelui si verificarea starii stratului antifrictiune. Refacerea stratului antifrictiune si aducerea jocului la valoarea jocului de montaj. 5. Verificarea buloanelor de cuplare (cu semicuple sau mansoane) a arborelui cu arborele portelice si arborele de impingere; 6. Montarea arborelui in lagarele de sprijin. | |

|

Arborele de impingere |

1. Aspectarea starii tehnice a arborelui, semicuplelor, lagarului de sprijin si lagarului de impingere cat si a postamentilor acestora. 2. Masurarea jocurilor dintre arbore si cuzineti (rulmentii) lagarului de sprijin si lagarului de impingere. 3. Decuplarea de arborele intermediar si masurarea jocului axial al arborelui de impingere. 4. Demontarea buloanelor de fixare a postamentilor lagarului de sprijin si a lagarului de impingere si verificarea alungirii buloanelor. Verificarea lainelor de centrj a postamentilor lagarelor. Inlocuirea pieselor necorespunzatoare. 5. Demontarea capacului lagarului de impingere; verificarea starii suprafetei antifrictiune a segmentilor cuzinetului, refacerea suprafetei de frictiune (inlocuirea cuzinetilor necorespunzatori). | |

|

Linia de arbori |

1.Verificarea vizarii liniei de arbori. 2. Montarea liniei de arbori si executarea centrajului. 3. Verificarea liniei de arbori prin probe de mars. |

Nota:

In anexa nr. 5 este prezentat un centralizator al tablelor cu valorile admisibile ale jocurilor (la montaj si exploatare) elicei si componentelor liniei de arbori.

5.2.1. Stabilirea defectiunilor elicilor si repararea acestora

Principalele defectiuni ale elicilor sunt:

indoituri si ciupituri (rupturi) ale marginilor palelor;

fisuri patrunse si nepatrunse ale palelor si butucului;

distrugeri (ciupituri) prin eroziune si coroziune ale palelor si

butucului.

Defectiunile elicei se stabilesc, dupa curatarea acesteia prin observare vizuala si daca este cazul prin proba cu petrol.

Proba cu petrol se foloseste pentru depistarea fisurilor, in general nepatrunse, in pale sau butuc si consta in executarea urmatoarelor operatiuni:

se curata foarte bine si se usuca zona supusa controlatului;

se umezeste zona controlata cu petrol si se mentine umeda timp de 15-

20 minute;

se sterge zona controlata de petrol si se aplica pe aceasta un strat

subtire de solutie formata din apa cu sapun.

Dupa 3-5 minute solutia aplicata se usuca, fisurile (daca exista) evidentiindu-se sub forma unui desen galbui.

In general, elicile cu pas fix sau cu pas reglabil confectionate din aliaje pe baza de cupru se repara prin indreptare la rece sau la cald si prin sudare. Aceste procedee de reparare se aplica functie de zona palelor si butucului in care se afla defectiunea. In acest scop suprafata palei si a butucului se impart in trei zone - fig.11.

a) pala (intradosul si extradosul) elicei cu pas fix. - tabelul ;

b) pala (intradosul si extradosul) elicei cu pas reglabil - tabelul 10.;

Indreptarea la rece se poate realiza in cazul corectarii unor indoituri mici (unghi de inclinare pana la 20) a marginilor palelor pana la grosimea de maximum 20 mm, prin sarcina statica.

Posibilitatile de reparare a elicilor (cu pas fix sau cu pas reglabil) prin sudare sunt prezentate in tabelul 9 si 10.

Tabelul - Zonele palei unei elicit cu pas fix

|

Zona |

Delimitarea zonei |

Repararea prin sudura |

|

|

Suprafata zonei defectului maxim |

Suprafata totala a zonei defecte |

||

|

A |

Intradosul palei de la ½ din racordarea butucului cu pala pana la distanta de 0,4 R si intre 0,15 L fata de muchia de atac si 0,20 L fata de muchia de scurgere "L" - sectiunea palei la distanta 0,4 R |

Nu este admisa |

|

|

B |

Intradosul palei de la 0,4 R la 0,7 R si suprafetele ce delimiteaza zona "A" fata de muchiile de atac si de scurgere. Extradosul palei de la ½ din racordarea butucului cu pala pana la distanta 0,7 R |

10% din intrados sau extrados Adancimea defectului maxim nu trebuie sa depaseasca 30% din grosimea palei sau butucului |

20% din intrados sau extrados |

|

C |

Intradosul sau extradosul palei de la 0,7 R la R si suprafata butucului |

Nu este limitata |

|

|

Zona |

Delimitarea zonei |

Repararea prin sudura |

|

|

Suprafata zonei defectului maxim |

Suprafata totala a zonei defecte |

||

|

A |

Intradosul palei de la ½ din racordarea talpii palei cu pala pana la distanta de 0,5 R si intre 0,15 L fata de muchia de atac si 0,20 L fata de muchia de scurgere. "L" - sectiunea palei la distanta 0,5 R. Suprafetele dintre orificiile buloanelor talpii palei. |

Nu este admisa |

|

|

B |

Intradosul palei de la 0,5 R la 0,7 R si suprafetele ce delimiteaza zona "A" fata de muchiile de atac si de scurgere. Suprafetele din zona deschiderilor in butuc. Extradosul palei pana la distanta 0,7 R |

10% din suprafata intradosului sau extradosului. Adancimea defectului maxim nu trebuie sa depaseasca 30% din grosimea palei sau butucului |

20% din suprafata intradosului sau extradosului |

|

C |

Intradosul sau extradosul palei de la 0,7 R la R si suprafata butucului |

Nu este limitata |

|

Tabelul 10. - Zonele palei unei elici cu pas reglabil

Observatii:

1. Suprafetele care au distrugeri prin coroziune si eroziune sunt prelucrate (cioplite) pana la metalul curat printr-o taietura oblica a marginilor sub un unghi minim de 35 cu trecere lina spre baza.

2. pentru zona "C" partile lipsa din pala (ciupituri, rupturi) se completeaza prin sudura cu material cu aceeasi compozitie.

5.2.2. Stabilirea defectiunilor liniei de arbori si inlaturarea acestora.

Principalele defectiuni ale arborilor care compun linia de arbori sunt: bataile radiale, uzura, ovalitatea si conicitatea fusurilor de sprijin si deteriorarea stratului de protectie (la arborii portelice montati in afara corpului navei). In zonele neprotajate ale arborelui portelice pot apare defectiuni (ciupituri, goluri) datorate eroziunii si coroziunii acestora.

Existanta batailor radiale ale arborilor portelice se stabileste prin aparitia in zona pupa a navei a unor vibratii (zgomote) puternice, iar bataile radiale ale arborilor intermadiari si arborelui de impingere se stabilesc prin existenta vibratilor in zona de montaj a acestora si a temperaturilor ridicate ale lagarelor de sprijin si de impingere.

In aceste situatii arborii se demonteaza de la bordul navei si se verifica (repara) pe masini speciale.

Valorile admisibile pentru bataile radiale ale arborilor sunt prezentate in tabelul de mai jos:

Tabelul nr.11

Valorile admisibile ale batai radiale le arborii liniei de arbori

|

Valoarea raportului dintre lungimea si diametrul arborelui |

Valoarea admisibila a batai radiale (mm) |

||

|

Pentru nave rapide |

Pentru nave (in general) |

Pentru nave auxiliare |

|

|

Pana la 16 De la 16 la 30 De la 30 la 50 Peste 50 | |||

Valorile admisibile ale uzurii (ovalitatea si conicitatea) fusurilor de sprijin ale arborilor sunt prezentate in tabelul de mai jos.

Tabelul nr. 12

Valorile admisibile ale uzurii fusurilor de sprijin la arborii liniei de arbori

|

Diametrul arborelui Uzura arborelui |

75-150 |

150-200 |

200-300 |

300-350 |

350-400 |

400-450 |

450-500 |

500-550 |

|

Ovalitatea (mm) |

0,15 |

0,20 |

0,25 |

0,30 |

0,35 |

0,35 |

0,35 |

0,35 |

|

Conicitatea (mm) |

0,20 |

0,30 |

0,35 |

0,35 |

0,40 |

0,45 |

0,50 |

0,55 |

Este evident ca dupa inlaturarea defectiunilor constatate la arborii liniei de arbori, arborii se monteaza la bord executandu-se centrarea acestora conform subcapitolului 3.3.

6. Controlul operei vii, elicilor, arborilor portelice si suportilor de sustinere a acestora de catre scafandri.

Instructiunile de exploatare si intretinere a instalatiei de propulsie a navei (exclusiv masina de propulsie) prevad controlul trimestrial al elicilor, arborilor portelice si suportilor de suatinere a acestora de catre scafandrii.

Pe timpul controlului se verifica gradul dezvoltarii depunerilor pe invelisul exterior al corpului navei, carme, elici, arbori portelice, suporti de sustinere, etc. Si se aspecteaza starea tehnaca a acestora.

In situatii deosebite scafandrii pot executa indepartarea partiala (carme, elici, prize de fund, etc) sau totala a depunerilor de pe corpul navei. Evident ca aceste lucrarii se executa intr-o perioada mai mare de timp iar calitatea lor este scazuta. Dupa executarea marsului se impune andocarea navei (urcarea pe cala) si executarea in totalitate a lucrarilor - subcapitolul 7.1.

De asemenea, scafandrii pot executa si lucrari ca:

inlaturarea unor parame (plase) metalice sau vegetale prinse de elici,

arbori portelice si cavaletii de sustinere a acestora;

indreptarea palelor indoite ale elicilor;

inlocuirea unor elici avariate;

astuparea prin sudare a unor fisuri in invelisul exterior al corpului

navei;

repararea (inlocuirea) unor accesorii (valvule, prize de fund, site, etc.)

montate pe opera vie a navei.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 4735

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2025 . All rights reserved