| CATEGORII DOCUMENTE |

| Agricultura | Asigurari | Comert | Confectii | Contabilitate | Contracte | Economie |

| Transporturi | Turism | Zootehnie |

| Navigatie |

hUCRARI IN CADRUL ATELIERULUI CONFECTIONAT

Sablarea si pasivarea tablelor si a profilelor

Debitarea automata sau manuala a tablelor , profilelor sau al altor repere

Debitarea automata a sabloanelor

Confectionarea materialului sectiilor din componenta unei nave

Degrosarea tablelor

Indreptarea oxigaz sau mecanica a reperelor

Sortarea materialului confectionat si livrarea acestuia spre atelierul Asamblat

Fasonarea tablelor si a profilelor

Executarea lucrarilor diverse necesare realizarii unor nave

Executarea cosurilor de fum

Executare carmelor

Executarea tuburilor de protectie de la linia de axe si de la axul carmei

Executarea tunelurilor bowtruster

Executarea peretilor gofrati

Executarea lucrarilor de indoire la Abkant si la prese

Lucrari de trasaj necesare

1 DEPOZITAREA SI SORTAREA TABLELOR SI PROFILELOR

Tablele si profilele vin in SNDG de la uzinele producatoare insotite de avize de expeditie si certificate de calitate si marcaje.

Aceste marcaje exprima de regula informatii despre calitatea materialului, sarja sau alte informatii pe care producatorul le considera necesare si se regasesc inscrise atat pe material cat si in documentele de insotire a marfii.Tablele si profilele primite in depozit se asaza in stiva pe calitati si sortimente.

Serviciul Pregatirea Fabricatiei emite centralizatoare de tabla si profile pentru fiecare comanda, nava in productie. Se sorteaza tablele si profilele pentru a se sabla si pasiva.Tablele inainte de a fi sablate se degreseaza daca sunt pete de ulei.

Scule, dispozitive,aparate de control.

Pod rulant cu dispozitiv electromagnetic pentru transportul tablei la statia de sablat;

Statia de sablat

Instalatia de vopsire

Perii de sarma pentru curatarea tablelor

Recipienti pentru amestec vopsele

Amestecator mechanic pentru amestecarea vopselelor

Polizor pneumatic,dalta,ciocan ;

Comparator pentru controlul suprafetei tablelor;

Aparate pentru masurarea conditiilor de vopsire;

Aparat pentru masurarea grosimii stratului uscat de vopsea.

Prin sablare se inlatura urmatoarele impuritati :

Tunderul care se formeaza la laminarea tablelor

Produsele de coroziune (rugina)

Tablele si profilele care se introduce la statia de sablare vor fi curatate de pamant si zapada cu ajutorul periilor de sarma manuala.

Inainte de sablare tablele si profilele se vor incalzi pentru a elimina umiditatea, a creste eficienta si calitatea sablarii si pentru a scurta timpul de uscare al pasivantului. Sablarea se executa numai pe suprafete curate si uscate.

Sablarea se face cu alice din otel de 0.8-

2. DEBITAREA TABLELOR SI PROFILELOR

Documentatia de debitare centralizeaza toate reperele dintr-un desen pe grupe de ma-

teriale:table,profile,tevi.De asemenea,se intocmeste documentatie de debitare si pentru executa-

rea sabloanelor din placaj cu ajutorul carora se curbeaza elementele de osatura care se realizea-

za din profile cu bulb.La elaborarea documentatie se urmareste ca gradul de utilizare al materia-

lelor sa fie cat mai mare.

Documentatia de debitare se executa pe suport electronic si se transmite utilizatorilor

atat prin intermediul retelei de calculatoare cat si pe suport de hartie.

In cazul pieselor executate din tabla,acestea sunt grupate in functie de calitatea otelului

si de grosimi pe anumite formate.

Trebuie mentionat ca documentatia de debitare marcheaza atat

conturul pieselor cat si alte decupari din interiorul acestora cum ar fi decuparile de usurare,pentru

trecerea lichidelor,pentru trecerea tubulaturii,pentru guri de vizitare,etc.In documentatia de debita-

re pentru tablele mari ce formeaza panouri se inscriu in vederea marcarii cu ajutorul masinilor de

debitat toate liniile teoretice ale osaturii sau elementelor care se asambleaza pe acestea,modul

cum se amplaseaza grosimea acestora.De asemenea,se inscrie,dupa caz, daca tablele respecti-

ve se fasoneaza sau se flanseaza.Pentru identificare,pe fiecare piesa se inscrie numarul pozitiei

din tabelul de componenta,subansamblul din care face parte si numarul comenzii interne

Documentatia de debitare pentru profile (profile navale cu bulb,platbenzi) este asemana-

toare cu cea pentru table si se intocmeste pe tipuri de profile,dimensiuni si grosimi.

Sortarea tablelor conform centralizatorului si si marcarea nestingului ce urmeaza a fi debitat si introducerea lor in atelier.

Debitarea se face pe masini automate cu plasma sau oxigaz de tip ESAB . Aceste masini sunt prevazute cu un calculator in care se introduce datele de debitare ce sunt executate de de serviciul Proiectare.

Tablele cu grosimi pana la 25 mm se debiteaza pe masina cu plasma sub apa, iar mai groase pe masina automata cu oxigaz.

Dupa operatia de debitare a tablelor se face marcarea pieselor rezultate conform copiilor de marcaj. Operatia de marcare se executa in scopul identificarii fiecarui reper debitat pentru etapele urmatoare ale procesului de productie.Pe fiecare piesa se noteaza, pozitie,sectie ,comanda respective , sarja tablei din care s-a facut debitarea pentru a putea identifica calitatea tablei respective si oricare alte marcaje care sunt dete in copia de marcaj. Resturile de tabla rezultate sunt si ele marcate pentru o usoara identificare si pentru introducerea intr-un program special numit " Resturi table " Pe fiecare rest se marcheaza dimensiunea , calitatea tablei , comanda de la care a rezultat si numerotarea restului.

CERINTE DE CALITATE REFERITOARE LA TABLE SI LA OPERATIA DE DEBITARE

Toate materialele vor fi in conformitate cu cerintele Societǎtii de Clasificare asa cum au fost precizate in regulile lor.

table din otel laminat la cald cu grosimi de 3 mm sau mai mari - Tolerantele pentru dimensiuni, formǎ si masǎ - vor fi in conformitate cu standardul EN 10029 si tolerantele de clasǎ B.

Conditiile de livrare privind starea suprafetei tablelor, platbandelor late si profilelor din otel laminate la cald vor fi in conformitate cu EN 10163-2, clasa B.

Tablele corpului vor avea certificat 3.1.C si Certificat de Clasǎ.

cele mai obisnuite discontinuitǎti de pe table si suprafete plane mari sunt dupǎ cum urmeazǎ:

tunderul laminat in interior, coroziunea patrunsa, adanciturile si proeminentele, zgarieturile si crestaturile, intreruperile / defectele si aschiile, suflurile, rupturile cauzate de caldura, incluziuni de nisip, crapaturi, suprapunerile de material si alunecarea straturilor in timpul forjarii si turnarii.

Defectele vor fi masurate dupa sablarea cu alice metalice.

Imperfectiunile de suprafata pot fi fie izolate fie grupate. Imperfectiunile izolate trebuie analizate individual si remediate prin polizare, craituire sau gaurire, urmata de sudare conform adancimii lor reale.

Imperfectiunile grupate trebuie analizate in grupuri si tratate atat in functie de valoarea adancimii cat si de zona de intindere.

Limitele de adancime si marimea / volumul discontinuitatilor de pe suprafetele tablei in functie de grosimea tablei sunt indicate in EN 10163.

Remedierea defectelor poate fi efectuata numai prin polizare sau prin craituire sau polizare, urmata de sudare si o noua polizare.

Remedierile prin polizare vor fi acceptate numai daca grosimea tablei nu este redusa cu mai mult decat valorile indicate in EN 10163.

Cand adancimea celei mai adanci imperfectiuni depaseste 20% din grosimea nominala sau suprafata totala care trebuie remediata prin sudare depaseste 2% din suprafata tablei pe o parte, tabla trebuie respinsa.

Indepartarea completa a defectelor trebuie verificata prin tehnici corespunzatoare de probe nedistructive iar, dupa sudare, se va demonstra ca zona remediata este fara alte defecte.

Trebuie sa se acorde o atentie deosebita la remedierea defectelor de pe materialele din otel cu rezistenta mai mare la tractiune. Trebuie folositi electrozii cu continut mic de hidrogen de rezistenta corespunzatoare iar, in general trebuie avuta in vedere preincalzirea.

Defectele de suprafata de pe table sau profile trebuie discutate intotdeauna cu Inspectorul Societatii de Clasificare.

Tablele in care au fost detectate stratificari vor fi supuse la controlul cu ultrasunete pentru a se determina cu precizie marimea totala a stratificarilor inainte sa se ia masurile de corectie.

Indepartarea completa a defectelor trebuie verificata prin tehnici corespunzatoare de incercari nedistructive si trebuie sa se demonstreze ca tabla este fara alte defecte.

Stratificarile tablei trebuie intotdeauna discutate cu inspectorul Societatii de Clasificare.

Remedierea care utilizeaza table de intercalare la fundul navei, bordaj, puntea metalica si in timonerie, pereti, punte sau punte superioara nu este permisa fara permisiunea scrisa a Cumparatorului.

Oriunde este posibil, taierea cu gaz a muchiilor tablelor trebuie efectuata cu echipamente mecanizate. Muchiile care vor fi inglobate intra intr-o imbinare sudata trebuie sa fie examinate pentru depistarea neregularitatilor care pot afecta realizarea sudurii dupa un standard acceptabil.

Adancimile imperfectiunilor muchiilor taiate cu gaz nu trebuie sa depaseasca in general valorile indicate in tabelul de mai jos.

Atunci cand aceste valori sunt depasite, suprafetele cu defecte vor fi prelucrate prin polizare.

|

Pozitie |

Reper |

Adancime standard |

Adancime limita |

|

Muchie libera |

Piese de rezistenta Altele |

0,2 mm 0,3 mm |

0,3 mm 0,5 mm |

|

Muchie pentru sudare |

Piese de rezistenta Altele |

0,3 mm 0,5 mm |

0,5 mm 0,8 mm |

Toate neregularitatile din muchiile tablelor cum ar fi zimtii sau " opririle si pornirile" datorate curgerii turbulente a gazului, vor fi prelucrate neted.

Dupa debitarea pieselor acestea se trimit la maistri din atelierul Confectionat unde se va executa preasamblarea sectiei. Tablele drepte care intra in panouri se transmit direct la atelierul Asamblat iar tablele care se fasoneaza se transmit direct la maistrul de la fasonat.

Debitarea profilelor se executa pe o masina tip robot , cat si manual.Masina tip robot primeste informatii de la Serviciul Proiectare pe baza de discheta sau electronic prin reteaua SNDG. Aceasta masina are proprietati multiple, debiteaza si marcheaza profilele(pozitie, sectie, comnda).Trasarea si debitarea manuala se executa dupa un album de croire a profilelor dat de Serv.Pregatirea Fabricatiei. Dupa debitare se polizeaza si se sorteaza pe sectii si comenzi.

Unele profile dupa debitare trebuiesc curbate sau fasonate.Aceasta operatie se face pe masini de curbat profile, dupa sabloane din placaj.Sectia proiectare executa programul pentru debitarea acestor sabloane care apoi sunt debitate pe masina speciala de debitat sabloane.Masina e automata, dotata cu un calculator in care se introduce date de debitare sau dischete.Marcarea sabloanelor se face dupa un nesting.Sabloanele mai mari se imbina intre ele.Operatia dee imbinare se realizeaza in sala de Trasaj Clasic cu cuie.Dupa imbinare se marcheaza pozitia, sectia , comanda.

Trasarea pieselor se face cu ruleta si insemnator ( ac de trasat ), conform desenului de executie pentru a fi asamblate.

3. EXECUTAREA PREASAMBLARILOR IN ATELIERUL CONFECTIONAT

Piesele debitate ajung la raionul de munca a unui maistru care va face operatii de preasamblare sau de confectionare. Piesele se impart in :

piese marunte care se debavureaza , se polizeaza muchiile si se rotunjesc ( numai acelea care nu se sudeaza ) la o raza R> 0,5 mm ( sau cum este data in manualul de calitate ) , se inbaloteaza in containere mici si se trimit la atelierul Asamblat

osatura simpla ( de tipul platbanda cu inima ) : se debavureaza marginile , se polizeaza si re rotunjesc muchiile la marginile libere , se asambleaza inima cu platbanda , se dau hafturile de sudura si se da la sudat. Dupa sudura se verifica indreptarea elementului ( daca sunt deformatii se executa indreptarea cu flacara oxiacetilenica sau mecanica ) si apoi se depoziteaza pe paleti in vederea trimiterii la atelierul Asamblat

osatura compusa ( de tipul varanga intarita , coasta intarita , traversa intarita , carlingi centrale sau laterale , stringheri de bordaj , curenti de punte ) : sufera aceleasi operatii ca la osatura simpla numai ca avem mai multe elemente : inima , platbanda , nervure , gusee , bordurari , placute de etansare sau rigidizare

pereti -pereti sau platforme usoare care se pot executa din punct de vedere tehnic ( greutatea peretelui sa fie corelata cu sarcina macaralei , dimensiunile peretelui sa fie correlate cu deschiderile usilor ) : tablele care formeaza peretele se debavureaza se polizeaza muchiile , se asambleaza cap la cap , se dau hafturi de sudura si se da panoul la sudat. Dupa sudare se traseaza pozitiile montantilor ( longitudinalelor ) , se asambleaza in hafturi acestea si se dau la sudat. Dupa sudare se verifica si se efectueaza indreptarea si apoi se pun in paletii pentru livrarea pe flux la Asamblat

table care trebuie degrosate - acestea se debavureaza , se trimit la degrosare , se remediaza eventualele probleme de calitate care au aparut ( incarcare cu sudura si polizare ) , se executa indreptarea si apoi se trimit la atelierul Asamblat

Atunci cand un perete sau o punte este formata din mai multe pozitii de tabla de diferite grosimi se executa degrosarea care facand diferenta dintre table cu un coefficient functie de tipul degrosarii sau cat este in documentatia de executie

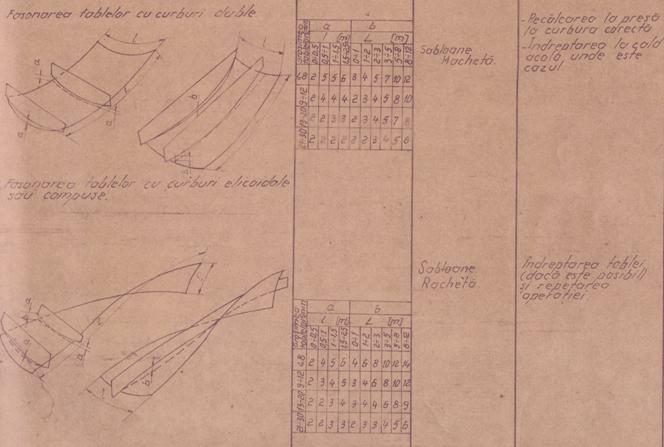

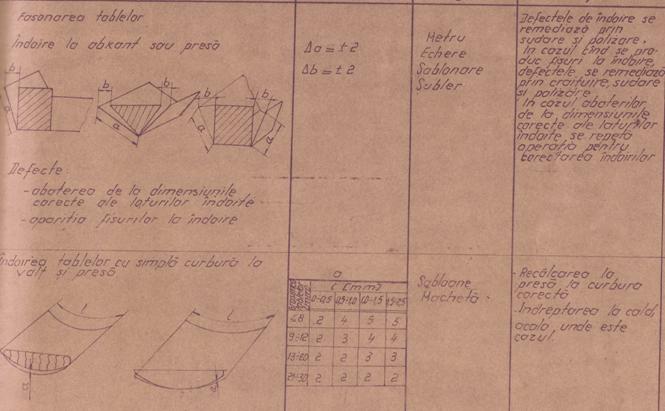

4. Fasonarea tablelor

Datorita faptului ca nava are o forma geometrica nedeterminata, tablele de invelis de la bordaj , de la fund adica gurna si semigurna, tablele de invelis ale sectiilor de fund din apropierea extremitatilor au o anumita curbura in functie de constructia si forma corpului navei.Mai putina curbura sau chiar deloc au tablele de bordaj din zona centrala a navei, deasemeni si tablele de pe fundul navei tot din aceeasi zona a navei, cu exceptia gurney si a semigurnei.

Aceasta se poate intalni la nave mari.Nava fiind impartita pe sectii de corp, invelisul sectiilor ( a unei sectii ) se realizeaza din mai multe table, acestea fiind pozitionate sau numerotate conform planului.

Tablele de invelis ale sectiilor din zona centrala a navei au curbura simpla, transversala, se realizeaza la valtul de 1000 tone ( Sectia I A )sau la presa de 1000 tone ( Sectia I Cala Bazin ).Tablele vin in general trasate si anume : axa de fasonare, coastele.Orientarea lor se face conform planului sectiei sau a unei copii de marcaj emis de un proiectant adica sus- jos, pupa-prova.

De aici rezulta din ce bord este tabla.Conform planului de forme al navei, proiectantii emit pentru fiecare tabla de invelis, care necesita curbura, sabloane din lemn, acestea urmand a fi taiate la masina de debitat sabloane sau manual.

O sectie de nava cuprinde numar de coaste in functie de marimea navei.Pentru fiecare tabla sunt debitate sabloane in functie cate coaste cuprinde sectia sau tabla respective, acestea fiind orientate sus-jos si numerotate pe coaste.

Curbura simpla, transversala sau longitudinala se realizeaza numai din valt sau din presa de 1000 t.Sunt table, in general la extremitati pupa,prova, chiar si la sectiile de fund din apropierea extremitatilor care necesita dubla curbura adica si longitudinal si transversal.

Curbura transversala se face in valt sau in presa, iar cea longitudinala cu ajutorul caldurilor ( la cald).Aceste calduri se fac cu ajutorul unor aparate speciale, la temperaturi ridicate care se stabilesc in functie de grosimea si raza de curbura a tablei.

In urma efectuarii acestor calduri, in acea zona tabla se deformeaza putin, urmand a fi indreptata la presa

In zona extremitatilor pupa-prova, sunt table de invelis care necesita o tripla curbura adica :longitudinala, transversal plus rasuciala sau sus-jos rasuciala transversala sau longitudinala.

Una din curburi se face in valt sau in presa , a doua curbura se face cu ajutorul caldurilor, a treia sau rasuceala urmand a se face in presa de 1000 t cu ajutorul tachetilor sau penelor de lemn.

Pentru fiecare din aceste table se construiesc machete metalice la fata locului, adica pe sectie.

Rasuciala tablelor de la extremitati se realizeaza numai prin presare, pe si sub pene sau tacheti din lemn de esenta tare.Table de aceasta forma sunt mai rar intalnite ( la navele mari ), ele putand fi realizate numai la presa de 1000 t de la Sectia I Bazin.

TOLERANTE PENTRU LUCRARILE DE FASONAT

5 CONFECTIONAREA COSULUI DE FUM

Documentatia necesara :

SCULE, DISPOZITIVE, APARATE DE MASURA SI CONTROL

Scule obisnuite din dotarea constructorilor si sudorilor

Sablon, micrometru, ruleta, echer 9 vinclu) linear, fir cu plumb, nivela (cumpana) si caliber sudori, echipamente de sudare si accesorii.

Piesele pentru cosul de fum vin debitate pe masina ESAB dupa nestinguri.

Dupa debitare piesele merg pe platoul de confectionare a cosului de fum.

Tablele debitate se vor transporta la locul de asamblare su sudare a panourilor,indreptate cu marginile drepte.

Asamblarea si sudarea panourilor plane se va realize pe planseu drept, fara impuritati .

Se uniformizeaza luftul ( 0-1 mm) si se verifica pe toata lungimea imbinarii

Prinderea in puncte de sudura se va realize in asa maniera incat luftul sa se pastreze constant

Placutele de capat se vor executa din tabla de aceeasi calitate si aceeasi grosime ca si tablele panoului si cu dimensiuni de 300x80 mm

Sudarea panourilor se va realiza automat sub strat de flux

Pentru prevenirea deformatiilor care vor aparea la sudura si pentru ca panoul sa faca un contact cat mai bun cu platoul metallic, de o parte si de alta a imbinarii sudate se vor amplasa greutati, cat mai aproape de cordonul de sudura.Greutatile se vor amplasa pe toata lungimea cordonului de sudura.

Asamblarea peretilor ce compun cosul de fum. Se traseaza liniile teoretice pe pereti pentru a se monta elementele de osatura simpla ( profile cu bulb, corniere ) si osatura compusa din inima si platbanda.

Se prinde in puncte de sudura, osatura de tabla cu un luft de 0.8 mm ( se va utilize sarma ca distantier )

Sarma distantier se va monta conccomitent cu tragerea osaturii pe panou si prinderea in puncte de osatura astfel incat dupa realizarea sudurii, punctele de sudura si sarma distantier sa fie inglobate in cordonul de sudura.

Elementele de osatura trebuie sa fie indreptate si corespunzatoare desenelor de executie

In zona de ampllasare a osaturii, panoul va fi polizat pentru a elimina stratul de pasivant

La fel osatura care seamplaseaza pe panou se va poliza atat pe grosimea inimii cat si 10 mm de o parte si de alta a inimii. Prinderea in puncte de sudura si sudarea propriuzisa se va face conform desenului de executie.

Pentru mentinerea corecta a formei peretilor si evitarea deformatiilor ce pot aparea in timpul sudarii, manipularii si depozitarii, se vor monta intarituri suplimentare, platbenzi de rigidizare 120x15 mm la aproximativ 150 mm de la marginea libera a peretilor.

Rigidizarile nu se vor demonta decat dupa montarea si sudarea peretilor pe cosul de fum.

Cosul de fum se asambleaza pe un reglaj de pieptini

Se centreaza pe pat unul din peretii exteriori se prinde de pieptini

Se verifica peretii sa fie indreptati, cu marginile drepte si uniformizate.

Se ridica pe pozitie, se centreaza si se ancoreaza peretii incepand cu peretii interiori si continuind cu peretii exteriori si se prind in puncte de sudura.

Se prind in puncte de sudura imbinarile intre pereti pe vericala

Se verifica din nou corectitudinea asamblarii peretilor intre ei

Se prind in puncxte de sudura, piesele de legatura

Se executa sudarea conform desenului de executie

Se monteaza ocheti de ridicare si transport

Daca apar deformatii se vor indrepta la cald

Se desprinde de pe pat si se centreaza la slauful cu apaSe preda la registru

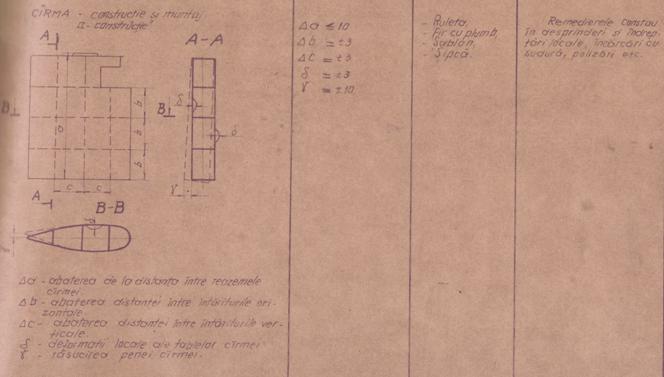

6. ASAMBLAREA CARMEI

Toate piesele componente ale carmei, dupa debitare vor merge pe locul unde se asambleaza carma.

Asamblarea si sudarea carmei se va executa pe un pat special cu stenzi avand forma dupa profilul carmei.Patul folosit la asamblarea si sudarea carmei trebuie sa fie sufficient de robust, deoarece in timpul sudarii sa nu cedeze efortului la care este supus din cauza contractiilor sudurii.

Asamblarea carmei se va face pe invelisul exterior, bordul ( tribord sau babord ) in functie de situatie ce conditioneaza asamblarea si sudarea corecta a elementelor, inclusiv a pieselor turnate.

Se asambleaza cap la cap tablele ce formeaza invelisul exterior al carmei.

Se sudeaza automat cap la cap pe perna de flux;

In cazul cand dupa sudura panourile au capatat deformatii se vor indrepta, dupa care se vor fasona dupa sabloane date de trasajul classic sau se vor taia dupa nesting la masina de debitat sabloane conform desenului de executie.

Se asaza pe patul de asamblare panoul ce formeaza invelisul exterior, se contreaza si se verifica dupa sabloane.

Se traseaza pe invelisul carmei conturul, liniile teoretice pentru asamblarea elementelor.

Prinderea elementelor in puncte de sudura se verifica cu echerul de 90o ( vinclu ) sau cu nivela, sau firul de plumb.

Se sudeaza prima etapa dupa care se verifica deformatiile.

Se monteaza prin fixarea pe doua cadrane prevazute cu gauri prin care trece o sarma ( struna )0.2 mm prin planul de simetrie care reprezinta axul carmei.

Se monteaza piesa turnata care vine turnata din cooperare, se contreaza si se verifica perpendicularitatea fata de axul carmei.

Se prind in puncte de sudura elementele ce compun carma la interior si bucsa turnata de tabla de invelis.

Se sudeaza elementele intre ele.

Pe tot timpul cat se executa sudarea se va verifica cu foarte mare atentie pentru a se evita pe cat posibil deformatiile.

In cazul aparitiei unor deformatii exagerate in timpul sudarii carmei , se va proceda la schimbarea ordinei de sudare.

Se preda carma la interior la DAMEN SERVICES, REGISTRU si CLIENT.Se vopseste carma la interior conform specificatiei de vopsire.se asaza invelisul exterior pentru inchiderea carmei, se centreaza, se pasuieste pe osatura interioara la aderenta pentru realizarea corecta a profilului carmei si se puncteaza prin sudura. Se sudeaza invelisul exterior cu intariturile interioare, prin exterior cu electronituri, cu bucsa turnata..

Se desprinde de pe pat carma, se confectioneaza ocheti pentru ridicare si transport a carmei.Se ridica carma de pe pat si se asaza pe tacheti. Se verifica din nou axele carmei si se indreapta zonele cu deformatii.

Se preda tehnic carma,.se supune la proba de etanseitate la interior , conform indicatiilor din desen.

Predarea la Registru si client a carmei

TOLERANTE CONSTRUCTIE CARME

7 EXECUTIA TUNELULUI BOWTHRUSTER

Executia tunelului propulsorului se va realiza conform desenelor de executie specifice fiecarui proiect de nava cu particularitatile ce pot apare de la o comanda la alta. Tunelul propulsorului prova se va realize in Atelirul Confectionat cu utilajele existente (masina de debitat cu plasma, presa, abkant, instalatii de sudare).

Scule, dispozitive, aparate de masura si control

Scule obisnuite din dotarea constructorului(ciocan, pene, echer 90O)

Sabloane pentru verificarea curburilor la roluirea partilor cilindrice

Instrumente pentru masuratori (metro, ruleta,strune,subler,compass )

DEBITARE

Toate pozitiile se vor debita conform documentatiei de debitare

Tunelul bowthruster se va executa din trei tronsoane :

tronsonul central(in care actioneaza propulsorul) pe care se va monta din atelierul Confectionat postamentul propulsorului

Tronsoanele laterale (Tb-Bb) care se vor cupla cu tronsonul central, in at.Confectionat, dupa prelucrarea flanselor de fixare propulsor si electromotor la At.Strungarie.

Flansele postamentului se debiteaza cu adaos la grosime de 5 mm pentru prelucrare fata dreapta si cu adaos de prelucrare pe contur exterior si interior de 5 mm. Flansele se prelucreaza pe contur inainte de asamblarea postamentului,prelucrarea fetelor urmand a se face dupa asamblarea si sudarea postamentului pe tunelul propulsorului.

Platbanda de inox pentru inelul interior se va debita la cotele din desen.

Inainte de roluirea inelului se vor executa gaurile pentru sudarea in electronituri a inelului de verola tunelului central.Numarul si dimensiunile electroniturilor se vor stabili de catre proiectant pentru fiecare tip de propulsor.

Roluire tunel, tronsoane laterale, verola postament si inel interior.

Fiecare tronson se va realiza din doua semivirole executate la abkant, presa si se va lasa plus 100 mm pentru a se obtine un cilindru perfect.

Verificarea se face cu sablon realizat la cota data din documentatia de executie.

Asamblarea, pregatirea pentru sudare si sudarea.

Se traseaza si se taie plusul semivirole.Pentru imbinarea cap la cap a semivirolelor tunelului se polizeaza pentru a nu ramane zgura si se prind in puncte de sudura, se verifica diametrul interior sa corespunda documentatiei.Se sudeaza automat pe perna de flux

Dupa sudarea tronsoanelor se calibreaza la presa de 1000 t.

Asamblarea si sudarea postament propulsor propulsor

Se asambleaza flans ape virola postamentului

Ser asambleaza nervurile si guseele de virola si flansa

Se verifica si se sudeaza postamentul

Asamblare si sudare postament cu tunelul propusor.

Se centreaza tunelul orizomtal si se traseaza doua linii de control pe lungimea lui

Se traseaza pe tunnel intersectia cu virola postamentului

Se taie autogen decuparea, se polizeaza marginile dupa taiere

Se asambleaza postamentul pe tronsonul central al tunelului si se verifica

Axele celor doua virole sa se intersecteze perpendicular

Cota pe verticala din axa tunelului pana la fata superioara a flansei propulsorului sa nu depaseasca cota finala plus adausurile de grosime la flansa superioara a postamentului astfel incat dupa prelucrare pe masini unelte sa nu se diminueze grosimea flansei.

Asamblare si sudare inel inox in tunelul propulsorului

Se traseaza in interiorul tunelului pozitia de amplasare a inelului de inox

Se introduce si se pasuieste pe tabla tunelului inelul de inox

Suprafata libera a inelului se va acoperi cu un strat de emulsie de var aplicat prin pensulare, pentru a nu se lipi stropii de metal de inelul de inox..Prinderea in puncte de sudura si sudarea se realizeaza prin electrozi tip e 309 MOL 16 φ 3.25mm.

Dupa sudarea inelului de inox , electroniturile se polizeaza la nivel.Se verifica dimensiunile ansamblului.Intreg ansamblul se va transporta la Sectia Prelucrari Mecanice , unde se va realize prelucrarea prin aschiere a flansei postamentului si gaurirea.

Asamblare si sudare tronson central cu tronsoanele laterale

Se prelucreaza tronsoanele la capete la 20o in vederea sudarii pe placute de ceramic ape partea interioara.Se centreaza pe un pat de asamblare tronsonul central al tunelului cu flansa propulsorului in pozitie orizontala. Se centreaza pe acelasi pat tronsoanele laterale in corespondenta tronsonului central astfel incat luftul sa fie uniform de 6-8mm.

Prinderea tronsoanelor se va face cu placute ajutatoare cu decupari pentru a lipi suportul ceramic.Verificarea pe tot timpul sudarii pentru a preveni eventuale deformari.

Dupa sudare intreg ansamblul se va transporta la Atelierul Asamblat pentru asamblarea lui in structura sectiei.

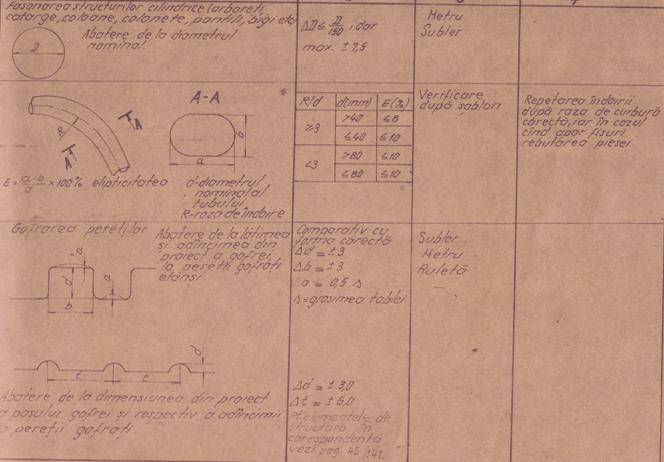

EXECUTAREA PERETILOR GOFRATI

Peretii navelor din punct de vedere constructiv pot fi plani sau gofrati. La navele moderne de tip petroliere , mineraliere sau tancuri chimice au fost adoptati in special peretii transversali si longitudinali gofrati

Din punct de vedere al dispunerii gofrelor, se deosebesc pereti cu gofre orizontale si pereti cu gofre verticale.

Peretii cu gofre orizontale trebuie sa fie prevazuti la partea inferioara cu gofre de o adancime mai mare deoarece in aceasta zona presiunea hidrostatica este mai mare.Partile inferioare si superioare ale peretilor pot fi executate din table plane taiate dupa conturul puntii si al fundului.

In cazul peretilor cu gofre verticale, in dreptul acestora se prevad varange, coaste intarite si traverse intarite.

Gofrele pot avea forme diferite functie de forma matritei de la masina de indoit

Pentru executarea acestor pereti gofrati se respecta urmatoarele etape :

tablele debitate plane din care se executa peretii gofrati , se debavureaza , se polizeaza si se prelucraza marginile daca este indicat in desen ( functie de modul de sudare )

se executa trasajul pentru indoirea ( gofrarea ) acestora

peretii se gofreaza pe Abkant ( Sectia 1 ) sau abkabt-valtul de la Sectia 1A

daca peretele este obtinut din sudarea mai multor table gofrate individual se face operatia de asamblare a tablelor gofrate si se da la sudat ( se verifica cu atentie distanta dintre gofre la imbinare ). Sudarea dintre table se poate face pe un platou metalic daca peretele este mic sau pe un stend daca peretele este mare si avem nevoie de o precizie inalta

9. INDOIREA

TABLELOR

Tablele se marcheaza conform IT 2135A. Deoarece sensul si unghiul de indoire difera de la o tabla la alta, marcajul trebuie sa cuprinda nr. sectiei (peretelui) si pozitia din specificatia de materiale a fiecarei table pentru a fi usor de identificat la indoire si la asamblare.

Indoirea tablelor se va realiza pe valtz-abkant. Se vor utiliza matritele din dotarea masinii .

Masina va fi verificata si reglata periodic de catre mecanicul de intretinere pentru a functiona in parametrii optimi.

Fixarea tablei pe masina de indoit se va realiza astfel incat sa nu alunece in timpul indoirii si indoirea sa se faca numai pe linia trasata. In general se va urmari ca piesele care se vor indoi la Abkant , sa fie taiate cu sensul de indoire pe axa de laminare a tablei. Pentru a reduce posibilitatea aparitiei fisurilor in zona indoita , toate muchiile tablei din zona de indoire se vor poliza si rotunji marginile la o raza de R=2 mm. In anumite cazuri zona de indoire se va preincalzi.

Pentru verificarea tablelor dupa indoire, se vor executa sabloane metalice (δ = 5mm) pentru toate tipurile de unghiuri si raze . Sabloanele vor fi marcate vizibil cu unghiul de indoire pentru care au fost concepute pentru a nu se produce confuzii.

La verificare se va urmari in mod deosebit respectarea razei de curbura la indoire, unghiul de indoire, dimensiunile generale si aparitia fisurilor ( foarte importanta ).

Calculul razei se realizeaza dupa formula:

Indoirea brachetilor se executa dupa urmatoarele date

TOLENTE LA OPERATIA DE INDOIRE

10. LUCRARI DE TRASAJ

Lucrarile de trasaj care se executa sunt urmatoarele :

debitarea automata a sabloanelor pentru fasonarea tablelor si a profilelor ( din placaj cu grosimea de 5-8 mm )

incheierea sabloanelor in sala trasaj prin cuplarea reperelor taiate cu cuie

executarea manuala a sabloanelor pentru fasonarea unor table si profile ( in general lucrari diverse de la nave si lucrari pentru terti ) - guseele de la stuturile de bordaj , guseele de la parapet , etc

lucrarile de trasaj a pescajelor , a marcii de bord liber , a numelui navelor , a pescajului de plina incarcare

lucrari de marcaje pe corpul navei ( coaste

lucrari de trasare a marcajelor pentru identificarea tancurilor , a marcajelor de tubulatura , pentru delimitarea liniei de santina

diferite lucrari de desfasurare a unor elemente pentru obtinerea formei corecte

lucrari de trasaj pentru construirea paturilor de asamblat.

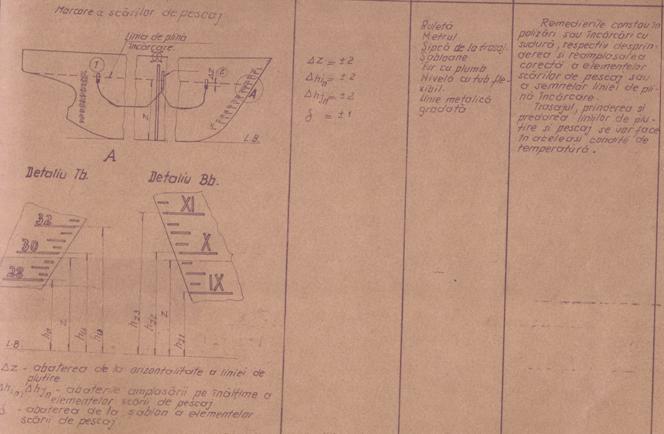

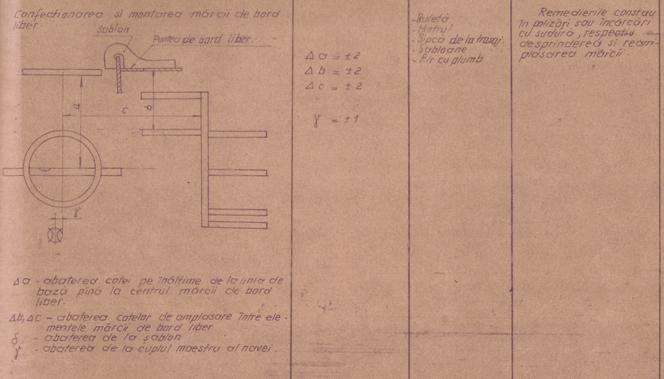

TOLERANTE LA TRASAREA PESCAJULUI SI MARCII DE BORD LIBER

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 3563

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2025 . All rights reserved