| CATEGORII DOCUMENTE |

| Arhitectura | Auto | Casa gradina | Constructii | Instalatii | Pomicultura | Silvicultura |

Tehnici si metode de investigare de la suprafata a defectelor de izolatie ale conductelor.

Diagnosticarea conductelor stabilite ca trebuind a fi reabilitate este un proces extrem de complex si laborios care necesita o tehnologie de varf costisitoare. In ultimii ani s-au facut eforturi pentru repararea conductelor de transport care creau probleme deosebite din punct de vedere al sigurantei in exploatare. Din nefericire deciziile de a repara o conducta sau alta nu au fost luate intotdeauna economic,tinandu-se de cele mai multe ori cont numai de istoricul defectelor de pe conducta si de varsta acesteia ,si neglijandu-se importanta acesteia. Aceasta abordare nu a adus imbunatatiri substantiale a starii sistemului de transport produse prin conducte.

Efortul investitional urias pe care ii presupune construirea unei conducte noi poate fi diminuat prin efectuarea de lucrari de reabilitare asupra conductelor existente.Pentru a fi intr-adevar rentabila, reabilitarea trebuie sa se concentreze asupra zonelor cu probleme ale unei conducte.Aceste zone pot fi determinate prin doua procedee speciale:

- investigarea de la suprafata a starii izolatiei conductelor metalice ingropate,aplicabila la conductele protejate catodic,dar care prezinta dezavantajul necesitatii executarii de gropi de pozitie dupa depistarea defectelor de izolatie,in vederea controlului ultrasonic al integritatii materialului tubular

- investigarea din interior cu metode magnetice si ultrasonice a conductelor in functiune cu aparatura specifica(,rPIG'-inteligent),care prezinta dezavantajul major ca poate fi aplicata numai pe conducte proiectate si construite tinand cont de anumite prescriptii tehnice

1. Investigarea de la suprafata a conductelor metalice ingropate

Dupa cum se cunoaste atat din teorie cat mai ales din practica de catre utilizatorii de conducte metalice ingropate ,viata unei conducte sau durata ei de functionare este influentata intr-o masura covarsitoare de calitatea izolatiei exterioare a acesteia.

Defectele de izolatie sunt practic inevitabile si ele se datoreaza atat manipularii, transportului si montarii cupoanelor de teava izolata intr-un mod incorect si a inexistentei sau slabei verificari a lucrarilor din partea beneficiarului dar ele se pot forma si prin imbatranirea in timp a izolatiei sau a solicitarilor mecanice la care este supusa conducta ingropata ( dilatatii termice, miscari telurice, etc).

In zonele in care exista defecte de izolatie metalul conductei intra in contact direct cu mediul in care conducta este ingropata, amorsandu-se reactii de coroziune care pot duce la strapungerea peretelui metalic si producerea de accidente tehnice.

De aceea localizarea defectelor de izolatie si repararea lor capata o importanta tot mai mare pentru utilizatorii de conducte metalice ingropate.

Coroziunea reprezinta distrugerea metalului prin reactie chimica sau electrochimica cu mediul in care este in contact . in sol si in apa este intotdeauna vorba de procese electrochimice. in toti electrolitii in reactia de coroziune , atomi ai metalului trec ca parti incarcate electric (ioni) in solutie.

Prin aceasta se deterioreaza mai repede sau mai incet suprafata elementelor de constructii metalice. De exemplu o curgere de curent de numai lmA determina o dislocare de material de cea. 8 g otel intr-un an.

Tehnicile performante utilizate pentru depistarea de la suprafata a defectelor de izolatie sunt:

a) metoda metoda Pearson (gradient de curent alternativ)

b)

metoda

potentialelor la intervale mici CIPS

(Close interval potential Survey)

c)

metoda gradientului in

curent continuu DCVG

(Direct Curent Voltage Gradient)

In subcapitolele urmatoare vom descrie pe rand cu precizarea amanuntelor, bazei teoretice si conditiilor fiecare din metode.

1.1.Tehnici electromagnetice de verificare a starii izolatiei conductelor metalice ingropate.

Pentru conductele de otel, important este sa fie mentinute intr-o stare de noncoroziune. Aceasta presupune masuratori de constatare a rezistivitatii scazute a solului si a altor conditii ce indica o probabila

stare de coroziune. Industria insa solicita o solutie de cost redus de supraveghere a coroziunii. Masuratorile punctuale la prizele de potential a potentialului conducta sol nu sunt masuratori eficiente : ele sunt completate cu tehnicile de masurare in AC (curent alternativ) -metoda Pearson sau mai recent cu metode de masurare in DC (curent continuu) CIPS si DCVG. Ambele tehnici au numeroase avantaje dar si dezavantaje si anume :

amandoua

solicita sute de contacte cu conducta. De altfel

rezultatele sunt foarte dificile de obtinut pentru

sol uscat sau

pe asfalt;

amandoua tehnicile

nu se aplica in punctele critice

ale

conductelor : traversari de drumuri, de cai

ferate, incrucisari

de conducte. Ori tocmai in aceste puncte coroziunea are

probabilitatea cea mai mare ca sa se produca;

amandoua tehnicile

sunt mari consumatoare de efort uman, o

echipa de 2-3 oameni este absolut necesara,

indiferent de

perfectionarile ce maresc viteza de

executie;

masurarile

peste un tronson care are defecte sunt eficiente,

cele efectuate pe tronsoane ce nu au defecte sunt o

pierdere de

timp.

Masurarea gradientului curentului electromagnetic alternativ este tehnica dezvoltata recent si care ofera solutii pentru toate cele aratate mai sus.

1.2. Masuratori in curent alternativ

Daca curentul in conducta este alternativ acest curent poate fi masurat cu usurinta deoarece frecventa semnalului poate fi aleasa astfel incat acesta sa nu interfereze cu alte semnale.

Factorii care afecteaza rezistenta la curentul ce circula prin conducta (pe unitatea de lungime) si de asemenea rezistenta fata de pamant (pe unitatea de lungime) sunt: a.)Impedanta capacitiva

Sistemul conducta / izolatie / sol formeaza o impedanta capacitiva in paralel cu rezistenta de legare la pamant. Aceasta reduce rezistenta efectiva de legare la pamant a conductei. Impedanta formata de inductanta proprie a conductei, va fi in serie cu rezistenta conductei. Aceasta creste rezistenta efectiva a conductei.

b.) Frecventa semnalului aplicat

Analiza matematica a expresiilor impedantei conduce la concluzii deja cunoscute. Astfel ca rezultat al acestor efecte, atenuarea in lungul conductei creste cu frecventa semnalului aplicat.

Performantele sistemului variaza cu frecventa. Astfel cu cresterea frecventei, fluxul in sol creste facand depistarea defectelor mai neta. Dar, continuand cresterea frecventei se obtine un efect contrar.

Astfel frecvente injur de 1000 Hz sunt utilizate pentru conducte cu izolatie standard (bitum, coal-tarr, coal-tarr epoxi, hard epoxi, benzi adezive); in acelasi timp pentru izolatii din epoxi in film subtire se utilizeaza 125 pana la 200 Hz.

Astfel se constata ca frecventele optime sunt cele utilizate pentru metoda PEARSON. Principiul este esential acelasi si diferente apar numai in modul in care tensiunile alternative sunt masurate.

Starea izolatiei este corelata cu pierderea de curent iar pierderea de curent poate fi cuantificata ca raportul curentului din linie inainte si dupa defect valoarea locala a curentului este nerelevanta, cu toate ca e masurata.

Acest raport poate fi exprimat procentual (ex.79,5%) sau mai bine exprimata ca procent de pierdere (ex.20,5% pierdere) dar cea mai relevanta masura este exprimarea logaritmica stiut fiind ca aceasta este cea mai buna metoda matematica de manipulare a rapoartelor.

In acest caz raportul 1: 0,795 poate fi exprimata logaritmic ca o pierdere de 2 dB (2 decibeli).

Valoarea acestui mod de exprimare este evidenta atunci cand se face prognoza pierderii de curent pe o distanta data. De exemplu daca o pierdere de 2 dB a fost masurata pentru o distanta de 1 km iar urmatoarea determinare se face la 300 m este usor de prezis care va fi valoarea pierderii : 0,3 x 2 dB = 0,6 dB. Aceasta evaluare poate fi facuta si la exprimarea procentuala, dar cere utilizarea unui calculator.

Evaluarea si inregistrarea pierderii de curent este usor de efectuat, daca se utilizeaza un instrument etalonat direct in dB.

Un aparat utilizabil va avea o citire directa in dBμA (ex. o scala aleasa astfel incat 0 dB corespunde unui curent de 1 μA). O simpla scadere intre 2 citiri da pierderea de curent in decibeli intre ele.

1.3. Masurarea gradientului de curent

Obiectivul determinarii gradientului de curent este de a identifica rapid care sectiune de conducta reprezinta o rezistenta conducta / sol scazuta si deci identificarea locatiei exacte a defectelor impreuna cu marimea acestora.

Un generator adecvat de semnal alternativ este conectat intre conducta si sol la un punct convenabil de acces electric la conducta. Curentii, sunt masurati si consemnati impreuna cu distantele intre prizele de potential. Rata pierderii de curent pentru fiecare sectiune, este calculata si exprimata in dB/km.

Primele masuratori se fac experimental pentru determinarea pierderii normale de curent, care s-ar putea sa modifice intervalul de masurare. Un defect poate trece nereperat daca o pereche de citiri depaseste ca marime pierderea provocata de un defect.

Pierderea normala poate fi destul de scazuta, chiar mai scazuta decat 2 dB/km care este cea determinata pentru o conducta de 6 inch izolata cu polietilena si ea poate fi proportional mai mare pentru conducte mai mari (in diametru). Pierderea masurata pe conductele cu izolatii subtiri (2 dB) poate fi mentinuta daca se utilizeaza o frecventa scazuta corespunzatoare.

Prin contrast, o conducta veche de 12 inch izolata cu bitum sau gudron de carbune (coal-tarr) poate prezenta din cauza porozitatii normale atenuari ridicate de ordinul a 50 dB/km.

Este de asteptat de asemenea, ca pentru o conducta cu izolatie buna, sa se obtina variatii de pana la 25% datorate variatiei locale a conductivitatii solului si a altor factori. Astfel o conducta care are o rata normala de pierdere de curent de 6 dB/km poate sa nu indice nimic la o variatie de la 4,5 dB la 7,5 dB pentru un km. Aceasta indica un factor de incertitudine de 3 dB, orice defect trebuie sa indice o variatie mai mare de 3 dB pentru ca determinarea sa poata fi analizata (luata in consideratie).

Micsorand intervalul intre 2 determinari la 0,5 km reduce factorul de incertitudine la 1,5 dB, in timp ce un interval de determinare de 2 km necesita o variatie mai mare de 6 dB pentru a fi

semnificativa alegerea unui interval care are o pierdere normala de 3 dB este o alegere buna pentru inceperea determinarilor.

Odata inregistrate cateva citiri corecte, orice deviatie de la rata normala de pierdere va fi rapid identificata. Graficul rezultatelor ajuta la intelegerea si clarificarea situatiei.

1.4. Cautarea traseului conductelor metalice ingropate.

Toate metodele de localizare a defectelor de izolatie se bazeaza pe masuratori de curenti si potentiale efectuate exact deasupra conductei. De aceea este foarte importanta localizarea precisa a traseului acesteia.

Pentru localizarea conductelor se foloseste campul

electromagnetic care se formeaza prin trecerea

curentului injectat prin

sistemul de protectie catodica camp care are

frecventa de 100 Hz (in

urma redresarii curentului din retea cu

frecventa de 50

Hz). Suplimentar sau in cazul in care nu avem

protectie catodica pe

conducta respectiva se poate injecta printr-un generator

, cuplat

galvanic sau inductiv printr-o bobina cadru , un semnal

de 1,1 kHz sau

delOkHz.

Pentru cautarea traseului se conecteaza castile si bobina de cautare la receptorul de cautare. Se poate utiliza metoda minimului sau maximului. La metoda maximului se dispune bobina de cautare orizontal, cu axa transversala fata de conducta si se deplaseaza pe aceasta directie. Cea mai mare valoare afisata se obtine direct deasupra conductei. La o deplasare laterala se reduce tensiunea indusa din cauza scaderii puterii campului si cresterii treptate a inclinarii directiei campului. La aceasta metoda zona de maxim apare relativ larga (de obicei 10 cm). Daca se roteste bobina de cautare transversal, in locul unde s-a obtinut semnalul maxim deci se presupune ca este axa conductei, tensiunea indusa scade in mod continuu datorita unghiului sub care liniile de camp intra in bobina.

Tensiunea indusa devine egala cu zero la o pozitionare paralela cu conducta. Astfel poate fi determinata directia conductei.

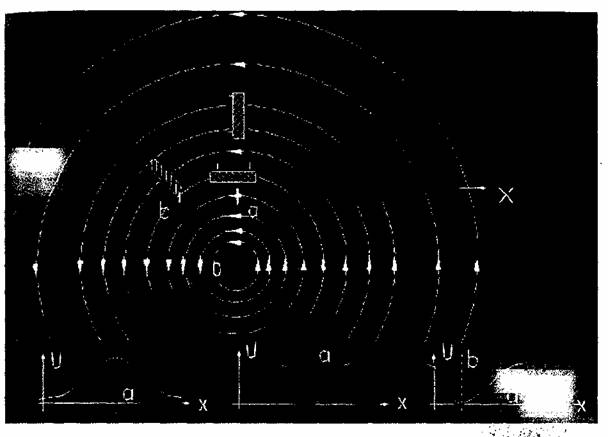

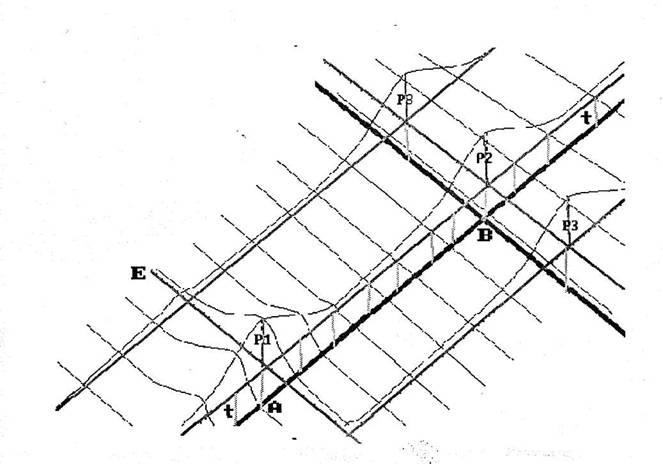

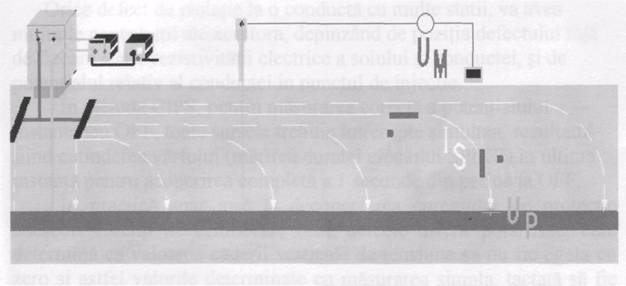

Figura 1.Metodele de determinare a traseului conductelor

La metoda minimului se dispune bobina de cautare cu axa vertical fata de conducta si se deplaseaza transversal fata de aceasta. Cea mai mica indicatie a receptorului rezulta direct deasupra conductei.

La o deplasare laterala a bobinei de cautare se mareste foarte mult tensiunea indusa pana se atinge un maxim, apoi tensiunea scade din nou. La aceasta metoda zona de minim este foarte ingusta, localizarea efectuandu-se cu o precizie de cativa centimetri.

Daca se inclina bobina de cautare la 45 tensiunea indusa va prezenta un minim atunci cand aceasta este miscata lateral. Distanta minimului fata de axa conductei reprezinta adancimea de ingropare a conductei.

Frecventa campului generat de protectie poate fi folosita numai in cazul in care nu exista in zona de interes si alte campuri electromagnetice care pot induce tensiuni in bobina de cautare, ingreunand sau facand chiar imposibila localizarea conductei. In acest caz se poate injecta in conducta un curent de joasa frecventa de 1 sau 10 MHz. Prin selectivitatea receptorului de cautare se suprima semnalul provenit de la campurile perturbatoare.

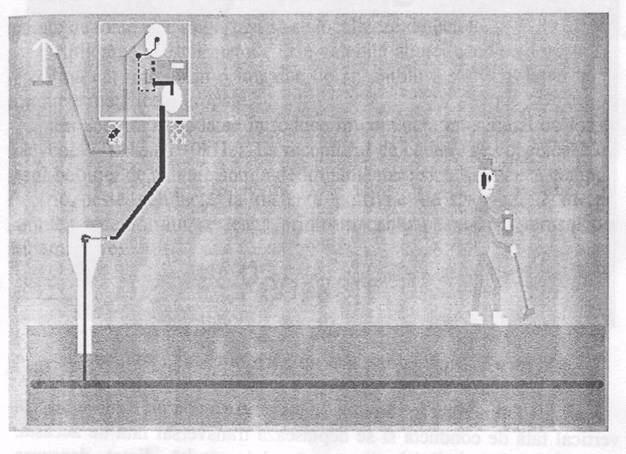

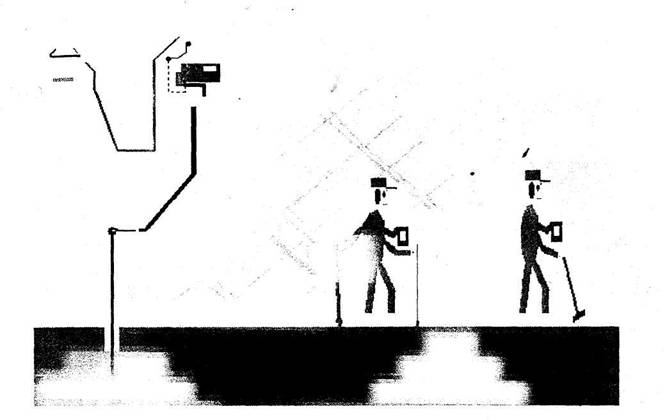

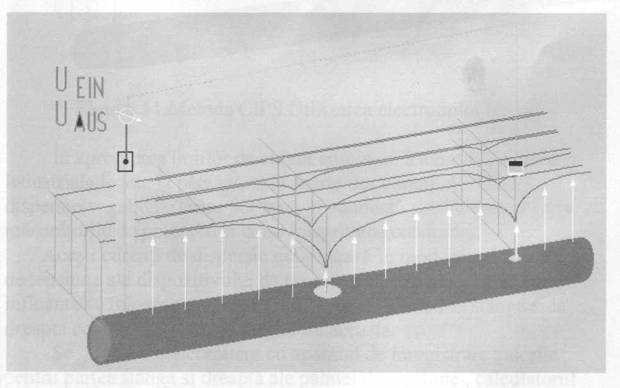

Figura 2.Modul de lucru la depistarea traseului conductelor

Conectarea generatorului se realizeaza prin intermediul a doua role de cablu la priza de potential si priza de impamantare reprezentata de un tarus infipt in pamant la 30 - 50 m fata de conducta.

O distanta mai mare de cautare se obtine utilizand frecventa de lKhz a generatorului, in timp ce la o frecventa de lOKhz se face o diferentiere mai buna fata de unele conducte paralele sau care intersecteaza conducta urmarita.

1.5. Metoda Pearson

Este o metoda productiva (nefiind foarte laborioasa) de determinare a defectelor de izolatie la conductele ingropate. Mai este denumita si metoda de joasa frecventa. Marimea defectelor nu poate fi

apreciata decat relativ la variatia semnalului receptat. Nu se pot trage concluzii despre starea de corodare a zonelor cu defecte de izolatie.

Aceasta metoda este foarte eficienta si se aplica acolo unde inainte de toate este important sa se localizeze defectele.

Aplicarea acestei metode este valabila atunci cand se doreste sa se obtina cat mai ieftin o imagine de ansamblu a starii izolatiei unei conducte metalice ingropate.

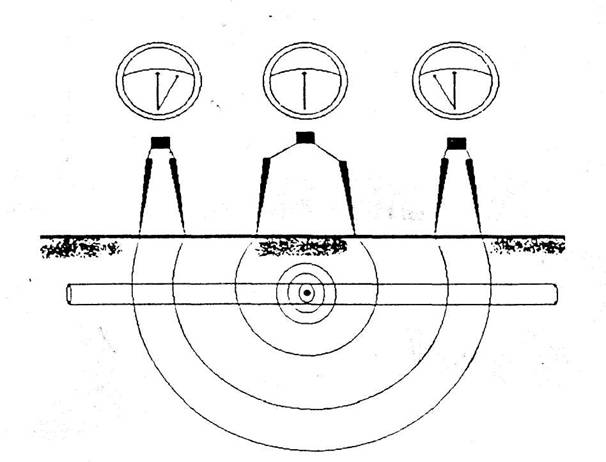

La aceasta metoda se introduce in conducta un semnal de joasa frecventa (lkHzsau lOkHz). La receptorul de cautare se conecteaza in locul bobinei de cautare sonda de impamantare si se sondeaza campul electric peste conducta la distante potrivite de exemplu 2 metri, inaintea receptorului se leaga printr-un cablu coaxial cu tarusul de impamantare.

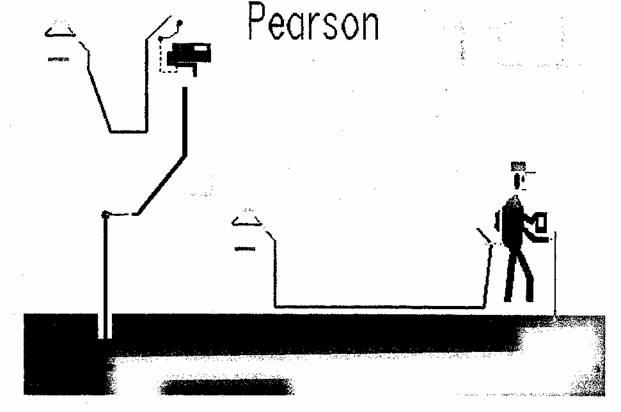

Figura 3. Modul de lucru cu metoda PEARSON

Deasupra unui defect de izolatie apare o intensitate deosebit de ridicata a semnalului de joasa frecventa.

Astfel prin sondarea traseului conductei pot fi determinate 'palnii de tensiune' care se recunosc prin cresterea semnalului receptionat. Pe verticala maximului unei asemenea palnii de tensiune se afla un defect al stratului de izolatie.

Cu frecventa de 1 kHz rezulta o distanta mai mare de cautare pe cand la frecventa semnalului de 10 kHz se deosebesc mai bine conductele paralele sau incrucisate.

Raza de cautare poate fi marita si prin mutarea impamantarii generatorului de semnal.

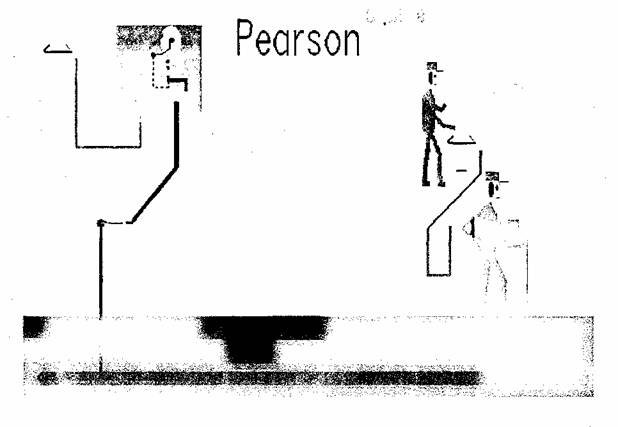

Dupa localizarea defectului de izolatie este util ca in a doua etapa sa se masoare palnia de tensiune in apropierea defectului depistat pentru a vedea daca este defect sau contact cu instalatia metalica straina.

Figura 4.Metoda PEARSON.Determinarea contactului conductei cu o instalatie straina

Deasupra unui defect de izolatie se determina un varf de potential aproape simetric. La contactul cu o instalatie straina , nivelul de joasa frecventa este aproape constant de-a lungul instalatiei straine.

Figura 5.Metoda PEARSON .Palniile de potential.

1.6. METODA D.C.V.G.- Masurarea gradientului de potential in curent continuu.

Tehnica gradientului de potential este intr-o legatura directa cu protectia catodica aplicata conductei. in principiu se utilizeaza doi electrozi de Cu-SO4 conectati la un milivoltmetru de constructie speciala cu punctul zero la mijlocul scalei, milivoltmetru ce masoara diferenta de potential intre acestia in zona unei palnii de potential generate de un defect de izolatie.

Gradientul de potential devine din ce in ce mai mare si mai concentrat cu cat curentul ce se scurge dinspre instalatia de protectie catodica este mai mare si cu cat apropierea de defect este mai pronuntata. in general , cu cat defectul este mai mare cu atat gradientul de potential este mai mare.

Cei doi electrozi sunt pozitionati de-a lungul conductei la o distanta de 1,5 m unul fata de celalalt.

Figura 6.Metoda DCVG.Modul de lucru.

Unul dintre electrozi va masura un potential mai pozitiv decat celalalt indicand directia curentului care cauzeaza gradientul de potential

Pentru a simplifica interpretarea si a distinge intre curentul de protectie si alte surse de curent continuu perturbatoare si generatoare de curenti vagabonzi, in circuitul sistemului de protectie catodica se inseriaza un comutator ciclic automat care tacteaza sistemul cu rata de un ciclu pe secunda si cu ratia 2/3 OFF(decuplat) 1/3 ON (cuplat).

In momentul depasirii unui defect de izolatie, indicatia milivoltmetrului se inverseaza si scade proportional cu indepartarea de defect.

Intorcandu-se spre locul unde i s-a inversat indicatia pe aparat, operatorul va gasi un punct unde indicatia aparatului va fi nula, defectul gasindu-se in acest caz la mijlocul distantei dintre cei doi electrozi.

Figura Metoda DCVG.Localizarea defectului de izolatie.

Procedura se repeta perpendicular fata de axa conductei. In punctul de intersectie a liniilor imaginare ce unesc cei doi electrozi, in cele doua pozitii, perpendiculare una fata de cealalta, in care s-au identificat citirile nule ale aparatului se gaseste epicentrul gradientului de potential care se afla exact deasupra defectului de izolatie. Precizia cu care poate fi localizat epicentrul unui defect de izolatie este 15cm.

Aceasta metoda mai prezinta urmatoarea facilitate. Deoarece semnalul injectat in conducta este asimetric, este posibila determinarea intrarii sau iesirii curentului dintr-o zona cu defect de izolatie fara insa a se face o masuratoare absoluta.

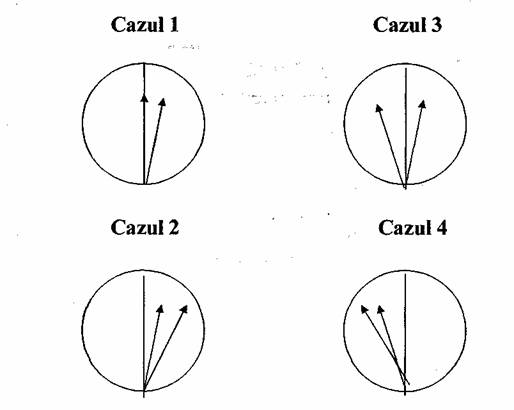

La defectele identificate anterior in zona de actiune a gradientului de potential se pozitioneaza cei doi electrozi de masurare unul langa celalalt incat sa nu existe nici un gradient intre ei. Acul aparatului, in cazul in care este deviat se aduce manual la punctul central al scalei. Apoi este mutat in epicentrul gradientului de potential. In acest moment pot fi facute doua observatii:

1. Acul milivoltmetrului, este in permanenta deviat intr-o directie anodica sau catodica fata de pozitia centrala datorita influentei diferitelor semnale in curent continuu existente pe conducte.

2. Acul milivolmetrului, raspunde cu o usoara pulsatie sesizabila peste efectele de la punctul 1, in momentul conectarii sursei. Sunt posibile patru variante de pozitii ale acului milivoltmetrului.

Figura 8.Metoda DCVG.Situatiile posibile de a fi intalnite.

Cazul 1: Nici un electrod nu e pozitionat deasupra conductei.

defectul e protejat in timpul functionarii P.C.

Cazul 2: Defect catodic, protejat in timpul functionarii

sistemului de P.C.

Cazul 3: Defect anodic, protejat in timpul functionarii sistemului

de P.C.

Cazul 4: Defect anodic, neprotejat in timpul functionarii

sistemului de P.C.

Acul milivoltmetrului face doua miscari: deviere initiala fata de pozitia centrala (linia plina): raspunsul aparatului la semnalul de c.c. tactat (linia punctata).

Cazurile cele mai periculoase sunt acelea in care defectul se dovedeste a fi anodic cu sau fara P.C., interventia la defect fiind obligatorie.

1. Metoda CIPS (Close Interval Potential Survey) - Metoda masuratorilor intensive de potential.

Este o metoda laborioasa care presupune masurarea potentialelor de-a lungul unei conducte metalice ingropate, masurarea potentialului conducta -sol nu poate fi executata in practica direct la elementul de coroziune , ci trebuie sa se desfasoare de la suprafata pamantului.

Experienta practica a ultimilor ani a demonstrat ca nu este suficient sa se execute masuratori de potential si de curent numai la locurile special amenajate (prize de potential). Cu siguranta nu se vor recunoaste astfel palniile de tensiune care de obicei nu au o extindere mai mare de cativa metri. De aceea este necesar sa se masoare pas cu pas potentialul conductei.Acest efort necesita un aparat portabil de efectuare si inregistrare automata a masuratorilor.

Criteriul de interpretare a datelor furnizate de CIPS este acelasi ca si cel utilizat pentru interpretarea potentialului de protectie catodica (metoda comuna).

Masuratorile potentialului OFF, determina eficienta sistemului de protectie catodica.

Suprafata profilelor potentialelor care sunt mai putin negative decat valoarea instantanee aleasa pentru potentialul OFF (-850 mV/ electrod Cu/Cu SO4) se considera a fi inadecvat protejate si deci expuse coroziunii.

Regiunile mai putin negative decat -850 mV se presupune a fi datorate defectelor de izolatie, dar in practica, se dovedeste a fi si datorita curentilor de dispersie si variatiilor proprietatilor solului.

Astfel daca potentialul este prea negativ (> -1200mV/Cu/CuSO4) conducta va fi supraprotejata iar accelerarea degradarii izolatiei este urmare a alcalinitatii excesive datorata reactiilor catodice.

Potentialul masurat de la suprafata nu reprezinta potentialul real al conductei ci este suma dintre potentialul real si caderea de tensiune pe stratul de pamant ce acopera conducta.

Pentru a elimina eroarea provocata de caderea de tensiune in sol este necesar sa se conecteze si sa se deconecteze periodic curentul de

protectie. in momentul deconectarii, curentul de protectie devine nul deci si caderea de tensiune pe sol se anuleaza.

Conducta comportandu-se ca un condensator mentine potentialul pentru scurt timp iar potentialul masurat la 1 secunda dupa decuplare este cel real.

Figura 9.Metoda CDPS.Evidentierea caderii de tensiune pe stratul de pamant.

ON: UM=Up+Is*Rv

OFF: UM=UP+0

Nu exista nici un standard industrial care sa identifice timpul dupa intreruperea OFF in care potentialul sa fie masurat. Timpul poate fi ales de la 100μs la cateva secunde si fiecare furnizor de echipament si-a ales propria sa secventa de timp. Se confirma ca atunci cand potentialul este intrerupt, se observa un varf ascutit in directia pozitiva a graficului potentialului conducta-sol .Un varf similar, apare cand are loc cuplarea sarcinii (ON). Multi operatori au ratat masuratorile din cauza acestui varf. Acesta apare, indiferent de sursa de curent pentru protectia catodica sau de izolatia conductei. Acest "varf poate fi substantial ca marime (400 mV) si variaza depinzand de defectele de izolatie - numar, marime -, distanta fata de sursa de curent si rezistivitatea solului.

Cox identifica o secventa de 1 secunda OFF si 4 sec ON pentru ca masuratorile sa fie corecte eliminand efectele varfurilor. Ele raporteaza de altfel, ca nesemnificative problemele de depolarizare ale conductei pe durata desfasurarii ciclului OFF.

Potentialul corect, fara eroarea IR si efectul "spike' (varf) poate fi obtinut intre 550 milisecunde si 1 secunda dupa comutarea OFF. Daca citirile nu tin seama de durata efectului "spike' , potentiale vor fi eronate . Alte complicatii apar atunci cand conducta are multe surse (statii) de protectie catodica.

Orice defect de izolatie la o conducta cu multe statii, va avea multiple contributii ale acestora, depinzand de pozitia defectului fata de fiecare statie rezistivitatii electrice a solului si conductei, si de potentialul relativ al conductei in punctul de injectie.

in metoda CIPS, pentru masurarea corecta a potentialului instantaneu OFF, toate sursele trebuie intrerupte simultan, rezultatul fiind extinderea varfului (marirea duratei efectului SPIKE) in ultima instanta pentru acoperirea completa a 1 secunde din perioada OFF.

in practica apar insa la deconectarea curentului de protectie adeseori curenti de echilibrare intre defecte diferit polarizate, care determina ca valoarea caderii verticale de tensiune sa nu fie egala cu zero si astfel valorile determinate cu masurarea simpla, tactata sa fie falsificate.

Figura 10.Metoda CIPS.Evidentierea curentilor de echilibrare la deconectarea sursei.

Capitolul 8. Investigarea din interior a starii conductelor metalice ingropate

8.1.Generalitati

Investigarea din interior cu vehicule 'inteligente ' a conductelor de transport produse este o metoda moderna de inalta tehnicitate care ofera o imagine reala si corecta asupra integritatii materialului tubular,prin punerea in evidenta a unei multitudini de defecte cum ar fi:

-coroziuni interioare -coroziuni exterioare -defecte ale cordoanelor de sudura -fisuri ale materialului tubular etc.

Prin acest tip de investigatii mai pot fi culese informatii referitoare la:

-lungimea exacta a tronsonului investigat -forma exacta a traseului (prin utilizarea unui modul de navigatie

inertiala-Inertial Navigation System) -pozitiile eventualelor reduceri de sectiune

Metoda prezinta unele dezavantaje majore cum ar fi: -posibilitatea utilizarii numai pe conducte proiectate si construite a fi godevilabile (fara reduceri de sectiune, curbe cu raza de minim

3D etc.) -necesitatea instalarii de facilitati de lansare si primire a vehiculelor

inteligente ,in conductele sub presiune -costul ridicat al pregatirii conductei pentru godevilare

(curatare,verificare geometrie interioara etc.) -costul ridicat al serviciului propriuzis

In momentul in care se pune problema inspectiei inteligente a unui sistem de transport produse prin conducte se pune problema ce tronson trebuie sau se poate inspecta prima data. Pentru a raspunde acestei intrebari se poate face o analiza a posibilitatilor si prioritatilor dupa urmatoarele criterii:

a.)Posibilitatea fizica a introducerii si deplasarii vehicolului de

inspectare (a se vedea alineatul de mai sus).

b.)Clasa de locatie respectiv distanta fata de obiective civile /

industriale, densitatea de populatie din zona respectiva etc.

c.)Istoricul defectelor de coroziune (si nu numai)inregistrate pe

diferite tronsoane.

d.)Date privind evolutia in functionare a parametrilor sistemelor de

protectie catodica.

e.)Varsta conductelor si tipul materialului tubular folosit.

f.) Factorii de protectie a mediului (riscul aparitiei de poluare in cazul

ruperii sau strapungerii conductei in urma unor defecte aparute in

materialul tubular.

Operatorul conductelor mai trebuie sa-si clarifice problemele legate de tipurile de defecte care se doresc a fi relevate, rezolutia folosita pentru relevarea cantitativa si calitativa a defectelor, daca se doreste relevarea altor aspecte de influenta asupra conductelor si a mediului inconjurator deoarece toate acestea influenteaza costul operatiei de inspectare.

De asemenea asa cum am prezentat costurile unei operatii de inspectare includ ,pentru conductele negodevilabile si costuri de eliminare a gatuirilor (reductii,robineti cu sectiune de trecere mai mica decat diametrul interior al conductei etc.) ,a teurilor fara gratare de protectie impotriva deflectiei pigului, coturi cu raze mici de curbura instalarea garilor de lansare-primire permanente sau instalarea unor gari demontabile,desfasurarea operatiilor de curatare pentru pregatirea conductei de colectarea datelor ,precum si costuri cu personalul care va asista operatia si efectueaza incarcarea si descarcarea pigului sau manevrarea utilitatilor.

|

|

8.2. Operatii pregatitoare pentru inspectie

inainte de inceperea oricarei inspectii se vor analiza urmatoarele: -harti detailate ale traseului conductei, conforme cu realitatea, cu identificarea oricaror probleme care ar impiedica desfasurarea operatiei

-inventarierea si inlaturarea obstacolelor cunoscute (cele enumerate mai sus) care limiteaza posibilitatea de trecere si/sau care sunt peste toleranta admisa de vehiculele puse la dispozitie de prestatorul de servicii

-realizarea unui program de curatire eficient pentru obtinerea unor rezultate bune ale investigarii, altfel integritatea vehiculului de inspectie poate fi periclitata si rezultatele viciate -efectuarea unei inspectii a geometriei interioare a conductei cu un vehicol dedicat care sa identifice eventual alte reduceri de diametru ca: ovalitati, depuneri, surplus de adaos la cordoanele de sudura interioare, etc.

-inspectarea garilor de lansare-primire a instalatiilor de ridicare, a etanseitatilor si a vanelor care se vor manevra in procesul de inspectie.

8.2.1. Curatirea conductelor (godevilarea)

Godevilarea este acum un aspect esential luat in considerare in proiectarea si exploatarea conductelor de transport gaze, aceasta influentand orice etapa din proiectare, executie si apoi intretinere, exploatare si reabilitare. Cateva din aplicatiile dezvoltate recent vor fi prezentate in continuare, insa sistemele, echipamentele si produsele sunt supuse continuu perfectionarii pentru a imbunatatii eficienta operationala si costurile efective de exploatare.

Pigul de curatare (godevil)

In general utilizarea pigului de curatare este necesara ca o metoda de abordare a depunerilor solide sau a celor parafinice de pe peretii interiori ai conductei.

Deci, lucrarile de godevilare nu se fac doar ca lucrari pregatitoare inspectiei inteligente ci se deruleaza si ca operatii efective de curatare pentru:

-imbunatatirea operabilitatii conductei: prevenirea scaderii presiunii de operare si a reducerii debitului transportat; -inlesnirea aplicarii inhibitorilor de coroziune pe portiunile care sunt corodate. Exista 3 astfel de tipuri de godevili:

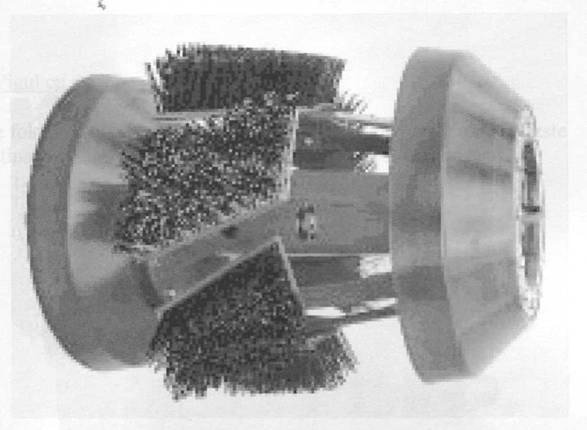

1 .)Pigul magnetic de curatare

Se foloseste atat in conducte ce transporta gaz sau lichide. Este compus in cel mai simplu caz (un singur modul) din discuri din poliuretan dur, montate pe scheletul de baza (ca suport pentru magneti) si din discurile de etansare moi, iar in partea din fata si din spate sunt montati magnetii de colectare a oricaror depuneri feroase de la praful fin, la capetele electrozilor cu care s-a sudat;in timpul curatarii daca presiunea creste in amonte, inseamna ca pigul colecteaza multe depuneri, iar daca e aproape constanta inseamna ca pigul are o miscare relativ usoara, ceea ce se va observa la primirea acestuia.

Daca exista o cantitate mare de depuneri, la a doua rulare se mai adauga un modul identic la primul, printr-o legatura speciala ceea ce va creste agresivitatea curatarii.

In cazul curatarii conductelor de gaze naturale se utilizeaza acelasi modul dublu, doar ca pe primul modul se vor atasa niste perii puternice cu rigiditatea obisnuita a celor ce se fixeaza pe vehiculele de inspectie. Se pot executa mai multe treceri, depinde de gradul de depuneri care exista in conducta.

Figura H.Pigul magnetic de curatire cu perii racloare 2.)Pigul cu pinteni pe circumferinta

Se foloseste in general pentru liniile ce transporta substante lichide ; e compus dintr-un corp obisnuit pe care se monteaza 6 discuri din poliuretan de rezistenta medie de grosime 2' si cu diametru mai mic cu 4' decat diametrul interior al conductei. Pe aceste discuri se monteaza in gauri filetate pintenii.

Diametrul constituit din 2 pinteni opusi poate fi mai mare cu pana la 0,75' fata de diametrul interior al conductei. Asta inseamna ca in timpul rularii acestia vor fanda inapoi cu un unghi mic si vor asigura curatirea, dar mai ales vor compensa reducerile de diametru. Capetele pintenilor vor fi rotunjite pentru a preveni distrugerea suprafetei interioare a conductei.

Se pot face combinatii intre pigul magnetic si acesta, rezultand un godevil din doua module, dar modulul din fata e intotdeauna cel magnetic.

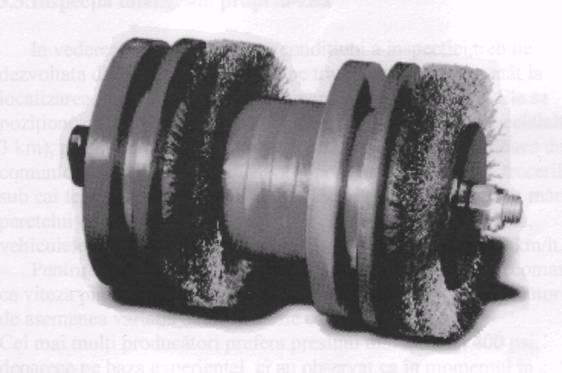

3.)Pigul cu perii pe circumferinta

Se foloseste doar dupa curatari cu celelalte 2 metode de mai sus;este destinat curatarii produselor de coroziune de pe suprafete extinse.

Figura 22. Pigul de curatare cu perii circulare

Este de o constructie foarte apropiata de pigul cu pinteni, doar ca pintenii sunt inlocuiti de smocuri de perie cu diametrul de 0,5'. Poate fi purtat dupa un modul de curatare magnetic, dar in cazul unor conducte cu multe depuneri se vor folosi doua module cu perii dupa modulul magnetic, reducand astfel si numarul trecerilor.

Sunt utilizate mai multe tipuri de godevil in procesul de curatare : pig cu perii, cu discuri de radare, pig cupa cu discuri de razuire, pig pamatuf, sfere, pig din polietilena.

Dupa aceasta se face proba trecerii pigului inteligent folosind un pig fals (care are exact aceiasi forma si articulatii, dar nu poseda aparatura de inspectie). Acest pig fals va oferi date despre regimul de curgere care trebuie respectat, gama de variatie a presiunilor si va face proba trecerii pigului inteligent. Multe din astfel de vehicule false sunt echipate cu discuri de calibrare insa deteriorarea elementului de calibrare nu va arata locul exact al obstacolului intalnit si de aceea e

preferata si o rulare a pigului de verificare a geometriei conductei. Ca si costuri, o reparatie a pigului inteligent deteriorat depaseste cu mult cateva treceri a pigului geometric.

8.3.Inspectia inteligenta propriu-zisa

In vederea efectuarii in bune conditiuni a inspectiei,trebuie dezvoltata dispunerea markerelor pe traseu care vor ajuta atat la localizarea pigului cat si la determinarea vitezei de rulare. Ele se pozitioneaza in locuri accesibile si nu prea departe unul de celalalt (2-3 km), personalul care le supravegheaza fiind dotat cu mijloace de comunicare. De obicei acestea pot fi pozitionate in aval de trecerile pe sub cai ferate sau drumuri, in aceste locuri din cauza grosimii marite a peretelui conductei fiind posibila o incetinire a rularii acestuia, vehiculele de inspectie avand viteza recomandata intre 4-10 km/h.

Pentru o cat mai mare precizie a datelor colectate este recomandat ca viteza pigului sa fie mentinuta in gama precizata de producator si de asemenea variatia acesteia sa fie cat mai mica. Cei mai multi producatori prefera presiuni mai mari de 400 psi, deoarece pe baza experientei, ei au observat ca in momentul in care linia are presiunea intre 700-800 psi, se intalnesc foarte rar blocari sau incetiniri ale pigului.

Debitul este de asemenea o variabila importanta in desfasurarea inspectiei, viteza gazului fiind in general dependenta de presiunea si conditiile de curgere, debitul regland viteza dorita. Odata viteza de curgere fiind obtinuta si presiunea fiind cea adecvata pigul poate fi lansat si de obicei va rula cu viteza calculata.

Cu ajutorul markerelor sau sondelor sonice se poate determina viteza pigului in cazul sondelor sonice prin zgomotul facut la trecerea prin dreptul cordoanelor consecutive de sudura astfel ca debitul poate fi reglat daca rularea se face prea incet sau prea rapid.

Cu ajutorul "pig'-ului pe langa tipurile obisnuite de defecte corozive mai sunt relevate: -coroziunea galvanica -coroziunea microbiologica indusa -coroziune datorata CO2 din liniile ce transporta gaze umede.

Cea mai mare parte a zonelor de coroziune galvanica pot fi atribuite izolatiei distruse, conductei lipsite de izolatie si protectiei catodice ineficiente. Unele dintre conductele vechi au fost instalate fara sa fie izolate si dupa un timp a fost instalata protectia catodica. Coroziunea microbiologica si de CO2 s-a descoperit in conductele provenite din campurile de extractie si constituie un procent foarte mic din coroziunea relevata in conducta.

8.3.1. Pigul inteligent

Odata cu nevoia companiilor de a avea o cat mai exacta evaluare asupra conditiei sistemelor de transport gaz sau titei prin conducte, companiile prestatoare de servicii, de inspectie sau cele de cercetare au dezvoltat vehicule de inspectie tot mai sofisticate, care pot colecta mai multe date, pot fi mult mai precise si pot genera rapoarte in conditii grafice deosebite.

Nu exista o singura opinie privind definirea pigului inteligent care potrivit diferitelor surse poate fi descris astfel: -este orice mijloc de inspectie care ruleaza prin interiorul conductei si ofera informatii asupra starii sau conditiei conductei; -este orice vehicul de inspectie 'on-line' utilizat pentru detectarea anomaliilor din conducte;

-este orice vehicul care este capabil sa detecteze si sa inregistreze informatii despre conducte. API RP. 1129 ofera urmatoarea definitie:

Un mijloc de inspectie interna sau 'pig inteligent' este un aparat care foloseste una sau mai multe principii fizice sau electromecanice pentru masurarea si inregistrarea informatiilor de pozitionare sau cele ce se refera la anomalii ale conductei.

Pig-ul de inspectie inteligent ,pentru a fi definit ca atare, trebuie sa indeplineasca urmatoarele conditii:

senzorii sa se imparta in :

-senzori de relevare a defectelor interne sau externe -senzori auxiliari care sa monitorizeze presiunea, temperatura, unghiul de rulare, viteza de rulare;

inregistrarile fiecarui senzor sa se faca pe canale separate

capacitatea de stocare

a datelor pentru o masurare si localizare exacta

a pierderilor de metal sa fie suficienta (functie de lungimea investigata)

sa existe posibilitatea

colectarii datelor de la multitudinea de canale

ale senzorilor;

sa utilizeze un

numar mare de senzori miniaturizati pentru a acoperi

100% din diametrul conductei;

vehicolul sa colecteze date suficiente

care sa permita analiza post

inspectie si care sa poata predictiona presiunea

maxima de operare

permisa si toate defectele care

contribuie la elaborarea scenariilor de

interventie viitoare.

8.3.2.Pigul de calibrare

Protuberantele sau reducerile de sectiune din interiorul conductei afecteaza in mod direct siguranta exploatarii deoarece:

-restrictioneaza curgerea fluidului (mediului transportat)

sunt

germeni de formare a depunerilor, genereaza turbulente,

eroziuni, coroziuni si

hidrati.

Devierile de la forma geometrica pot fi localizate si dimensiunile lor pot fi bine determinate cu maxima acuratete de catre un anumit tip de vehicole de inspectie denumite pig-uri de calibrare.

De obicei aceste tipuri de vehicule pot trece de deformatii foarte mari (25% din diametru) si datorita preciziei sistemului de masurare si a numarului de palpatoare detecteaza reduceri de minim 0,6% din diametru.

Pentru a evita modificarea frecventa a vitezei de deplasare aceste vehicule sunt prevazute cu cupe de etansare care sa permita o deplasare lejera.

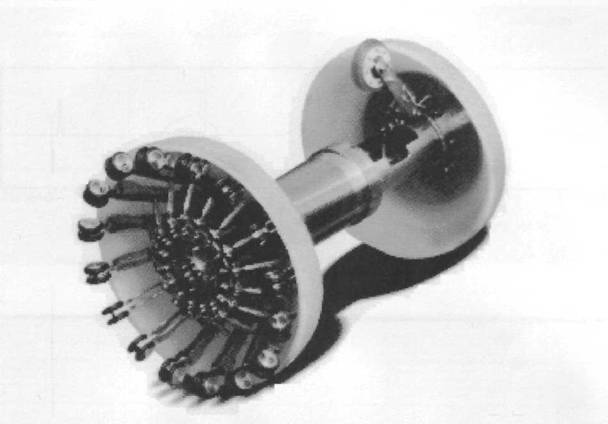

Figura 23. Pig de calibrare

De obicei modificarile formei geometrice survin in urma: -transportului si depozitarii materialului tubular la montaj -pozarii conductei: - stratul de depunere trebuie sa fie afanat

pozarea conductei pe roca dura

manipularea acesteia cu

masinile grele

-operarii conductei: -

constructii dispuse deasupra sau in

vecinatatea conductei

interventii

neautorizate la conducta

-cutremure, alunecari de teren.

Datele stocate sub forma digitala sunt printate sub forma graficelor care releva cea mai mica modificare de diametru.

Graficele au pe ordonata distanta totala parcursa, si evidentiate sudurile, schimbarile de grosime a peretelui, curbele stranse, robinetii si de asemenea ovalitatile si protuberantele. De asemenea mai apare si inregistrarea timpului din 10 in 10 sec. si a markerelor de traseu (vezi fig. de mai jos).

|

|

In prima figura este prezentat un grafic pentru o portiune de conducta cu rezultate normale, in cea de-a doua , o portiune de conducta fara variatii geometrice iar in ultimul este un tronson cu deformatii mari.

8.3.3. Pigul ultrasonic

Pigul inteligent care se bazeaza pe aceasta varianta de investigare foloseste una dintre cele mai precise metode tehnice pentru determinarea grosimii peretelui conductei - metoda ultrasonica.

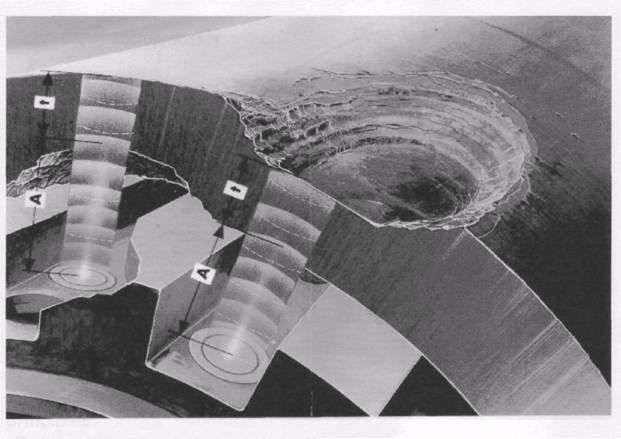

Figura 25. Principiul de masurare ultrasonic

Astfel este analizata intreaga lungime si suprafata a conductei pentru a determina orice urma de coroziune cu ajutorul unui dispozitiv multisenzor de mare sensibilitate. Coroziunea, atat cea interna cat si cea externa e identificata cu determinarea precisa a pozitiei, marimii si gravitatii acesteia, utilizand informatiile oferite de sistem.

Datele achizitionate sunt stocate de sistem in memoria proprie.

Prezinta dezavantajul ca se preteaza a fi utilizat doar in conductele ce transporta fluide datorita necesitatii existentei unui lichid de cuplare intre senzorul ultrasonic si peretele conductei astfel incat semnalul emis de acesta sa ajunga la peretele conductei.

In situatia utilizarii la o conducta de gaze a sistemului de investigare ultrasonic pig-ul inteligent trebuie cuprins intre doua pig-uri cu cupe de etansare intre care se afla un lichid de cuplare (apa,petrol etc.).Procesul in acest caz este mai anevoios si mai laborios.

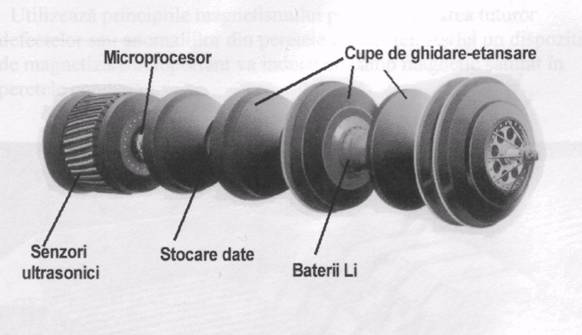

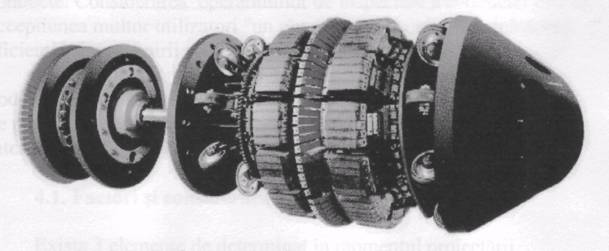

Figura 26. Pigul ultrasonic

Pigul ultrasonic este format din urmatoarele parti componente principale: -Corp rezistent la presiune cu baterii incorporate (litiu).

Odometru (masoara distanta parcursa).

Modul de memorie care realizeaza partea

de stocare a datelor, prin

rearanjarea, comprimarea datelor pe

microprocesor si apoi stocare pe

suport magnetic.

-Cupe din poliuretan care asigura deplasarea vehicolului prin diferenta de presiune

Corpul de transmisie ultrasonic. Echipamentul este

impartit in 64

canale multiplexate, viteza de trafic aproximativ 400 kbyte/sec.

-Partea de cablare, fiecare cablu de la senzori intra in carcasa pigului. - Traductori ultrasonici montati pe suport de poliuretan.

Detecteaza, masoara si localizeaza: -coroziuni interne/externe -fisuri datorate coroziunii -fisuri in cordoanele de sudura -fisuri datorate oboselii.

8.3.4. Pigul de inspectie magnetic

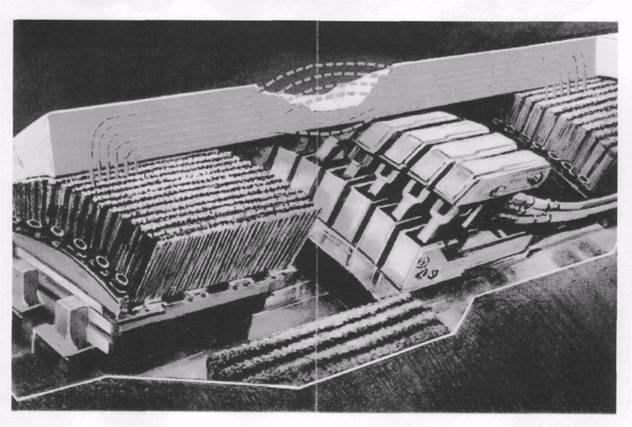

Utilizeaza principiile magnetismului pentru detectarea tuturor defectelor sau anomaliilor din peretele conductei. Astfel un dispozitiv de magnetizare autoportant va induce un camp magnetic saturat in peretele conductei.

Figura 2 Principiul de masurare magnetic

Poate determina pierderi de metal interne sau externe, care pot fi determinate procentual din valoarea nominala a peretelui conductei.

Astfel magneti permanenti foarte puternici vor fi cuplati la peretele conductei cu ajutorul unor perii de inalta densitate si vor induce un camp magnetic in peretele conductei. Daca vreun defect este prezent, o parte a acestui camp va scapa afara din peretele conductei. Senzori de precizie foarte mare vor detecta si vor masura capul magnetic deviat si vor permite astfel detectarea si masurarea pierderilor de metal si a coroziunii.

Figura 28.Pig-ul magnetic

Senzorii sunt dispusi circular si sunt foarte numerosi, ei se afla intre polii magnetici, avand o acoperire perfecta a circumferintei conductei. Transmisia si stocarea datelor se face identic cu modulul Ultrascan.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 7087

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2026 . All rights reserved