| CATEGORII DOCUMENTE |

| Aeronautica | Comunicatii | Electronica electricitate | Merceologie | Tehnica mecanica |

SIGURANTA ELECTRONICA

Cuprins

Introducere

Descrierea schemei de principiui

Alegerea elementelor semiconductoare

Etapele realizarii circuitului

Tehnica lipirii componentelor

Realizarea circuitului de masa

Normele de protectia muncii

Anexe

Bibliografie

Siguranta electrica

Introducere

Instalatiile electrice sau electronice alimentate prin intermediul unui redresor sau al unui grup de grup de baterii este de regula protejat la scurt circuit prin sigurante fuzibile. Acestea au dezavantajul ca odata arse trebuie efectuata operatia de inlocuire cu o siguranta calibrate. Cum de cele mai multe ori inlocuirea sigurantelor fuzibile se face cu o sarma gasita la intamplare, ceea ce a generat multe accidente, in ultimul timp au fost introduse asa-numitele sigurante electrice sau sigurante tranzistoriale. Acestea au avantajul ca atunci cand in instalatia consumatoare a aparut scurt circuit intra in functiune un system de reglaj automat care limiteaza curentul la o anumita valoare. Schema ramane in aceasta stare atat timp cat se mentine scurt circuitul. Dupa indepartarea defectiunii totul intra automat in normal si capacitatea dispozitivului de a reactiona la urmatoarele defectiuni ramane aceasi.

Locul sigurantei electrice este intre redresor si blocul consummator, intregul current de alimentare trecand prin aceasta. Lucrarea de fata ne ajuta sa intelegem rolul protectie circuitelor electrice si functionarea componentelor electrice in aplicatii ca cea prezenta. Pentru aceasta trebuie sa stapanim cunostintele electrice referitoare la componentele electrice active si passive accumulate in timpul celor patru ani de liceu.

Descrierea schemei de principiu

Mecanismul pe care se bazeaza functionarea sigurantei este cel al comandarii unui transistor serie cu o tensiune ce este proportionala cu curentul din circuit.

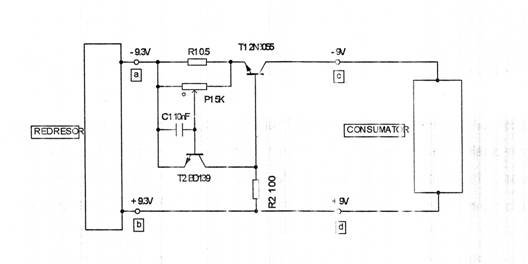

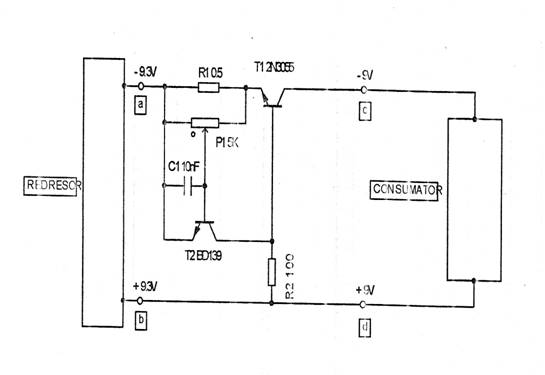

Schema unei sigurante electrice cu doua tranzistoare si alimentata la 9V este prezenta in figura urmatoare. In timpul functionarii pe sigurantza electrica are loc o cadere de tensiune de 0.3V, motiv pentru care redresorul va trebui sa debiteze cu 0.3V mai mult decat tensiunea necesara catre consumator.

Curentul I debitat de redresor inainte sa ajunga la consummator strabate rezistorul R1 si Tranzistorul de putere T1 conectat in serie pe circuit dupa care se intoarce pe legatura directa notata in figura cu b-d.

Tranzistorului T1 I se pun doua conditii: sa permita trecerea curentului necesar blocului consummator sis a nu preia din tensiunea etajului redresor.

Tranzistorul recomandat in schema este de tipul 2N3005 si permite un current de collector de 4A sau mai mare si o putere disipata de 110W. Daca baza tranzistorului T1 are aplicata o tensiune de polarizare suficienta pentru a fi deschis, atunci curentul de la redresor catre consummator va trece cu usurinta ca si cum pe brat ar fi o legatura directa. In schimb daca la baza tranzistorului se aplica o tensiune de polarizare mica sau foarte mica, atunci acesta va prezenta o rezistenta electrica care va conduce la limitarea curentului de colector.

In cazul cand bornele ale sigurantei din partea dinspre consummator sunt scurtcircuitate sau cand in schema blocului consummator a aparut acest circuit, atunci tensiunea la bornele notate cu c-d este nula. Acest scurtcircuit nu se transmite insa si la bornele a-b ale redresorului ci siguranta electrica devine un slab consummator de curent, current ce este limitat la o anumita valoare determinate de marimea componentelor pentru care a fost calculate schema.

In acest fel, la bornele rezistorului R1 apare o cadere de tensiune data de UR1=R1 * I (1).

Se observa ca UR1 va fi cu atat mai mare cu cat I va creste UR1, este aplicata prin P1 la baza tranzistorului T2, ca tensiune de polarizare. Daca aceasta tensiune insa este de 0.7V, atunci T2 se deschide, deoarece are asigurata si tensiunea de colector prin R2.

Din relatia (1), in cazul de fata (R1=0.50 ohmi, UR1=0.7V) rezulta ca T2 nu conduce daca ii este mai mic decat 1.4 A, in schema de functionare a sigurantei nu se produce nimic deosebit, tranzistorul T1, polarizat prin R2 fiind in tot acest timp in conductie .

In momentul cresterii curentului I la valoarea 1.4 A, tensiunea UR1 devine 0.7 V si daca curentul potentiometrului P1 este in extrema dreapta (conform desenelor) atunci intreaga aceasta tensiune se aplica ca tensiune de polarizare la baza lui T2 deblocandu-l. prin deblocarea lui T2 baza tranzistorului este conectata prin rezistenta colector-emitor a acestuia la borna a, respective la 9.3 V. in acest mod R2 in serie cu T2 formeaza un divisor de tensiune ceea ce are ca urmare micsorarea tensiunii de polarizare aplicata lui T1.

Practice in aceasta situatie (i=1.4) tensiunea intre emitor si colectorul lui T2 este de 1.38 V, iar tensiunea la bornele rezostorului R2 este de &.29 V. tensiunea masurata intre baza si emitorul tranzistorului T1 este de 0.68 V, ceea ce are ca efect cresterea rezistentei interne a lui T1 si mentinerea curentului lui la aceasta valoare.

Daca incercam sa scurtcircuitarea bornelor c-d, I creste , dar in momentul in care a atins valoarea de 1.74, T1 este comandat de T2 prin mecanismul descries mai inainte.in momentul ridicarii scurticuitului de la bornele c-d schema intra in normal , fara a suferi o dereglare . La aparitia scurticircuitului , la iesirea din siguranta electronica, prin aceasta va continua sa circule asa-numitul current ed scurtcircuit, desi tensiunea la bornele c-d va fi nula. Acest current este consumat din redresor si divizat de tranzistorul T1. Pentru acest motiv este necesar ca T1 sa fie montat pe un radiator avand o suprafata minima de 150 cm2 . Pentru marirea pragului la care siguranta va intra in regimul de protectie com actiona asupra potentiometrului P1. Astfel daca este necesar ca prin siguranta sa treaca curenti pana la 3A, urmand ca peste aceasta valoare sa functioneze protectia atunci cursul potentiometrului va fi deplasat catre stanga pana in punctual in care se culese tensiunea de 0.7 V, deoarece pe intreg potentiometrul va exista terminarea Ur1 = 3A x 0.5 ohmi = 1.5V.

Pentru coborarea pragului de actionare al sigurantei se va mari valoarea lui r1. Astfel daca R1 este de 0.7ohmi pentru a obtine UR1= 0.7V va fi necesar un curent de 1A, ceea ce inseamna ca s-a obtinut o protectie pentru un curent mai mic decat cel obtinut in exemplele perecedente.

Aceasta schema, datorita potentiometrului P1, poate fi folosita pentru mai multe regimuri de lucru. Pentru aceasta este sufficient sa montam pe axul potentiometrului P1 un cadru cu ac indicator sis a inscriptionam valorile de curenti pentru care dorim sa obtinem protectia; deplasand cursorul potentiometrului in pozitia necesara siguranta va intrerupe alimentarea la depasirea curentului respective.

Constructiv R1 se va realiza fie din nichelina, fie din montarea in derivatie a mai multor valori de 0.5ohmi. Puterea disipata pe acest resistor este functie de regimul de lucru ales si poate fi calculata dupa relatia: P=R*I2 sau P=U*I.

Capacitorul C1=10.15nF/100V are rolul de a evita aparitia unor eventuale oscilatii sau a bunului rezultat in urma redresarii prin amplificarea acestuia de catre T2 si apoi de catre T1.

Tranzistorul T2 va fi din seria BD 135, BD 137 sau BD 139 si se va monta fara radiator.

In cazul in care tensiunea de alimentare are alte valori decat cea indicate in schema din figura 1, atunci se va mari valoarea lui R2 daca tensiunea de la bornele a-b creste si invers. Este important ca aceasta tensiune san u depaseasca tensiunea emitor-colector pe care o admite tranzistorul T1.

Siguranta electronica este foarte utila si pentru redresoarele de laborator, cand, pe timpul efectuarii diverselor experimetari, sunt posibile dese scurtcircuitari sau supraincarcari ale sursei de alimentare.

Montajul poate fi prevazut la iesirea notata c-d cu un voltmetru de curent continuu la care sa se urmareasca existenta tensiunii.

De asemenea, schema poate fi completata cu un avertizor acustic care sa intre in functie la aparitia deranjamentului. Pentru aceasta este necesar sa preluam tensiunea de 0.7V de la bornele rezistorului R1 si sa o folosim ca tensiunea de deschidere a unui multivibrator prevazut cu o casca telefonica sau un mic difuzor.

Alegerea elementelor semiconductoare

Pentru alegerea tranzistorului T1 care este cel mai important, trebuie avut in vedere curentul maxim care il strabate in mod normal. Tensiunea colector-emitor implicit este de valoare mica nu este un element definitoriu. Pentru curentii de pana la 5A putem folosi tranzistorul 2N3055 dar pentru curentii mai mari vom allege un tranzistor corespunzator sau vom folosi doi tranzistori 2N3055 in paralel. Tranzistorul T2 va fi inlocuit cu un transistor de putere mai mare in cazul inlocuirii lui T1, exemplu BD235. celelalte componente nu pun probleme deosebite, trebuie tinut cont de puterea disipata de fiecare rezistenta.

Etapele realizarii circuitului electronic

In multe carti de specialitate au fost prezentate aceste etape dar in majoritatea cazurilor acestea nu au aplicabilitate pentru un electronist detorita mijloacelor modeste de care dispune. Noi vom incerca sa prezentam aceste etape prin prisma dotarii tehnice a electronistilor amatory.

Prima etapa este elegerea schemei montajului electronic respective. Deoarece nu intotdeauna in cartile si publicatiile de specialitate pe care le avem la indemana vom gasi schema dorita ar fi bine ca, in timp sa colectionam scheme care la prima vedere sunt interesante. Acestea pot fi stranse intr-un dosar, sau mai bine daca dispunem de mai mult timp liber pot fi desenate intr-un caiet de matematica.

La alegerea schemei este bines a tinem cont de performantele acestea si de piesele disponibile. Numai dup ace toate piesele au fost procurate se trece la proiectarea si realizarea cablajului imprimat.

Inainte de a se trece la proiectare si realizarea cablajului se va verifica functionalitatea schemei. Pentru aceasta avem nevoie de o placa de incercari. Ea poate fi construita de orice amator.

Dimensiunile placii si distanta dintre punctele de conexiune variaza de la proiectant la proiectant.

Cea de a doua etapa este proiectarea si realizarea cablajului imprimat. Proiectarea se face pe hartie milimetrica sau pe hartie de matematica.

La proiecatare se va tine cont de gabaritul pieselor si de pozitia pe care acestea urmeaza sa o ocupe. Desenul va cuprinde toate legaturile dintre piese. Locul pieselor va fi de asa natura stabilit incat conexiunile dintre acestea sa nu se intersecteze. Acolo unde se vor monta piesele se vor desena cerculete care printr-o gaurire ulterioara a cablajului vor devenii puncte de fixare a componentelor. Inca de la proiectare va trebui sa tinem seama de functionalitatea unor componente. Astfel in monbtaj pot exista rezistoare de wattaj mare care prin caldura ce o degaja, pot influenta buna functionare a componentelor vecine. Acestea nu se vor monta langa tranzistoare, deoarece caldura degajata poate duce la ambalarea termica a tranzistoarelor si apoi la distrugerea acestora. De asemenea se va evita montarea langa condenstaoarele electrolitice, care datorita caldurii se pot usca in timp. In unele montaje sunt necesare ecrane. De aceea se prevede un spatiu pentru montarea acestora.

In etajele de putere de audio frecventa o parte din tranzistoare necesita tranzistoare. Radiatoarele de gabarit mai mic se monteaza prin prinderea cu un surub de corpul tranzistoarelor. In proiectare se va tine cont si de spatial ocupat de acestea. Desenul va include si punctele de conexiune pentru firele de alimentare, iar unde este cazul si pentru cele de iesire.

Desenul realizat pe hartie urmeaza sa fie transpus pe fata curata a placii. Pentru a se usura munca de copiere a desenuluivom puncta cu ajutorul unui punctuator locurile unde urmeaza sa fie practicate gaurile necesare prinderii pieselor. Pentru aceasta se va suprapune peste suprafata curate a palcii desenul realizat pe hartie. Desenul se va prinde de placuta cu putina banda scoci pentru a se evita deplasarea acestuia in timpul operatiei de puncture. Punctarea se va face cu un punctator bine ascutit. Inainte de a se trece la trasarea desenului, se va face gaurirea si apoi curatirea fetei placate. Curatirea se face cu "tix" sau "Alba-menaj". Daca straturile de oxid sunt mai groase se poate apela si la hartie abraziva mai fina. Gaurirea se va face cu un burghiu cu diametru de 1mm. Dupa ce palca a fost bine curatata se trece la trasarea desenului pe placa. Pentru trasarea se foloseste tus serigraphis sau tus carmine. Mai poate fi folosita si vopseaua de comert. Trasarea desenului se va face cu un toc uc penita ratring sau un tragator. Grosimea traseelor este bie sa fie intre 1-2 mm pentru a evita exfolierea la caldura degajata. In timpul operatiei de lipire. Dupa ce desenul astfel executat s-a uscat urmeaza corodarea. Intr-o tavita de prelucrat hartie, punem placuta cu desenul in jos pentru a grabi procesul de corodare. Turnand peste acestea clorura ferica, pana ce placuta este acoperita cu solutie. Corodarea se considera incheiata cand cuprul neacoperit cu tus sau vopsea dispare. Se scoate placuta din solutie si se spala sub un jet de apa rece. Dupa ce placa s-a uscat se trece la inlaturarea tusului sau a vopselei de pe traseele cablajului. Aceasta se face cu un tampon de vata imbibata cu un dizolvant: banzina, acetone, tinner, alcool, etc. Ultima operatie este acoperirea de protectie impotriva oxidarii. Se face cu o solutie diluata de colofoniu in alcool, un lac microcelulozic incolor, sau pur si simplu cu fixativ pentru par. Vom trece la montare pieselor. Ar fi bine ca inainte de lipire fiecare component sa fie verificat. Verificarea se face cu un ohmmetru, cu ajutorul acestuia se pot verifica volarile rezistoarelor, starea condensatorilor electrolitici si jonctiunile tranzistoarelor folosite.

Lipirea se face cu un ciocan de lipit de putere convenabil aleasa . Ea poate varia intre 15-35W in functie de marimea suprafetelor de lipit. Este de preferat folosirea ciocanelor de lipit de valoare mica pentru a se evita deteriorarea pieselor printr-o incalzire excesiva in timpul lipirii. O problema mai deosebita o ridica lipirea tranzistoarelor cu efect de componenta. Datorita impedantelor mari dintre jonctiuni ele, se pot incarca electrostatic sau chiar strapunse cand sunt luate in mana. Pentru a preintampina acest lucru, piesele acestea se pastreaza cu terminalele scurtcircuitate cu o sarmulita. Sarmulita se va scoate manual dup ace acestea au fost lipite in montaj. Pentru a putea efectua lipiri cat mai corecte este necesar ca varful ciocanului de lipit sa fie curatat si cositorit. Acest lucru se va obtine cu ajutorul unei hartii abrazive cu care se indeparteaza oxidul depus. Dupa curatare se scufunda varful ciocanului intr-un decapant dupa care se cositoreste. Pentru lipirea componentelor electronice se utilizeaza in mod frecvent fludorul. Acesta contine pe langa abajul de lipit si un decapant.

Dupa ce toate piesele au fost montate pe placuta se va face o verificare a traseelor cablajului imprimat si a amplasamentului pieselor. In cazul in care se constata greseli ale conexiunilor dintre piese, se va trece la corectarea acestora. Acolo unde este necesar se va intrerupe conexiunea gresita cu ajutorul unui bisturiu sau a unui cutit bine ascutit. Conexiunea gresita se va reface cu sarma de conexiune izolata. Numai dupa ce am constatat ca piesele de pe cablaj au fost conectate ca in schema se trece la alimentarea montajului si ulterior la eventualele reglaje.

Tehnica lipirii componentelor electronice

Prin operatia de lipire se intelege in sensul lucrarii de fata, imbinarea a doua sau mai multe repere metalice intre ele, la cald, cu ajutorul unui metal de adaos. Partile metalice ale pieselor imbinate reprezinta metalele de baza, iar metalul de adaos reprezinta metalul de lipit. Acesta are temperatura de topire inferioasa celei pe care o au metalele de baza ale pieselor imbinate. Se mentioneaza ca imbinarea partilor metalice ale pieselor se face prin sudura, dar in acest caz are loc topirea acestora, pe cand lipirea se face numai prin incalzirea lor si compactizarea mecano-electrica datorita aliajului de lipit.

Se precizeaza ca in zona de lipire este necesar sa se realizeze incalzirea la o temperatura care sa asigure fluidizarea aliajului de lipit si tot odata curgerea acestuia in spatiile libere dintre suprafetele metalelor ce urmeaza a fi lipite. Concomitent, se incalzesc straturile superficiale ale metalelor de baza. Atomi din reteaua cristalina a aliajului topit capata energi mari si intra in contact nemijlocit cu atomi metalului de baza. In acest fel, in interiorul retelei cristaline au loc schimbari datorita solubilitatii reciproce dintre aliajul topit si metalul pieselor de baza.

Apare fenomenul de "umezire" a metalelor de baza, datorita aliajului de lipit. Tensiunile superficiale de la supafetele metalelor solid-aliaj lipirea trebuie sa fie minima pentru a obtine o "umezire" buna ale pieselor metalice ce urmeaza a fi lipite. Pentru ca forta de atractie a metalelor de baza baza-aliaj topite sa fie maxima este necesar ca, in procesul de lipire, suprafetele metalelor de baza sa fie protejate contra oxidarii, care are loc datorita incalzirii. Pentru acest lucru, locul lipirii se acopera cu un flux decapant, care formeaza o bariera lichido-gazoasa intre metalele de baza si aer. Fluxul decapant mai are rolul de a dizolva straturile periculoase de oxizi, favorizand "umezirea" metalelor de baza cu aliajul de lipit.

Aliajul de lipit in stare fluida, ca orice lichid care "umezeste" are proprietati de capilaritate si in acest fel el patrunde in interstitile dintre piesele care se lipesc. Atunci cand suprafetele metalelor de baza prezinta o rugozitate mai mare, acest lucru provoaca fenomenul de capilaritate si astfel "umezirea" este mult mai favorizata. Cand rugozitatea pieselor metalice prezinta o serie de caroiaje care se intersecteaza in mai multe parti "umezirea" metalelor de baza se face in conditii optime fapt care permite in final obtinerea unei lipiri de buna calitate.

Se mentioneaza ca o rugozitate prea mare nu este de dorit, deoarece in acest caz "umezirea" metalelor de baza va fi limitata.

Lipirea a doua sau mai multe piese metalice prezinta urmatoarele etape:

Incalzirea metalelor de baza pana la o temperatura apropiata celei de topire a aliajului de lipit

Topirea aliajului pentru lipit

"umezirea" metalelor de baza cu aliajulde lipit in stare lichida si incarcarea lor cu acesta

Dizolvarea suprafetei metalelor de baza "umezite" in zona lipiturii si difuziunea reciproca a celor doua metale

Racirea si solidificarea aliajului de lipit, care ofera prin solidificare compactizarea mecanica a pieselor metalice.

Pentru realizarea lipiturilor intre partile metalice ale componentelor, fapt intalnit in mod frecvent la realizarea montajelor electronice, sunt necesare urmatoarele:

Ciocanul electric de lipit, care reprezinta sursa de energie termica necesara atat incalzirii partilor metalice ale pieselor si aliajul de lipit

Lacul decapant care are rol de facilitare a lipirii. Se recomanda obtinerea unei solutii prin dizolvarea in spirt a colofoniului. Se recomanda proportiile 1:3 solutia obtinuta se pastreaza intr-o sticla cu dop bun pentru a impiedica evaporarea spirtului.Se vor evita cu strictete pastele de lipit acide, se folosesc la lipirea pieselor metalice din fier, deoarece in 95% din cazuri fluxul acid corodeaza lipitura in timp si provoaca mari neajunsuri in functionarea montajului electronic

Aliaje de lipit, de tip fludor.Acesta reprezinta un amestec de plumb si staniu astfel dozat incat sa fie obtinuta o proportie care sa optimizeze rigiditatea mecanica a lipirii si totodata topirea la o temperatura cat mai scazuta circa 180220oC

Smirghel fin, o pila fina si o lama, pentru curatirea obligatorie de bavuri,oxizi sau alte impuritati a suprafetelor metalice ce urmeaza a fi lipite.

o Mod de lucru

Se curata de oxizi, bavura,impuritatile, suprafetele pieselor metalicece urmeaza a fi lipite.

Imediat ce au fost delavuravurate si smirgheluite, piesele se pensuleaza cu pelicula de flux decapant.

Se asambleaza mecani reperele ce urmeaza a fi lipite . in cazul montarii pieselor electronice pe o blaca de cablaj imprimat , acestea vor avea terminale care vor depasi cu circa 1-5mm suprafata cablajului imprimat. In cazul lipirii a doua sau a mai multor conductoare, se recomanda razuirea lor prealabila pentru rigidizarea initiala mecanica.

Se pregateste ciocanul de lipit in vederea lipirii. Pentru acest lucru se lasa ca varful metalelor din cupru sa se incalzeasca. Apoi cu pila fina se curata varful de oxizi, bavura si imediat se aplica un strat de fludor. In acest fel aliajul de lipit va adera imediat la varful ciocanului de lipit producandu-se "umezirea" acestuia cu el.

Se incalzesc piesele metalice ce urmeaza a fi lipite, aplicand pe acestea varful ciocanului de lipit si imediat se aplica in acel loc si fludorul pana ce se formeaza picaturi de cablaj care va rigidiza piesele.

Se indeparteaza de la locul lipirii intai flusorul apoi varful ciocanului de lipit.

Dupa cateva zeci de lipiri de va obtine indemanarea necesara. Mentionam ca primul lucru de care depinde functionarea unui montaj electronic este calitatea lipiturilor.

Recomandare

In vederea indepartarilor gravurilor sau prafului de pe piesele ce urmeaza a fi lipite , se recomanda spalarea lor cu vata imbibata in tinner sau spirt. Acest lucru se face in special la cablajele imprimate.

Pentru indepartarea emailului care protejeaza firele foarte subtiri din cupru, argint, etc., se aseaza pe o pastila de aspirina portiunea ce urmeaza a fi cositorita. Prin presarea cu varful ciocanului de lipit , pelicula de email dispare.

6. Realizarea circuitelor de masa

In schemele electronice "masa" este portiunea de circuit care are potentialul nul. Din acest motiv, de regula fata de masa se aplica toate semnele si se masoara tensiunile, ideal ar fi ca rezistenta electrica a conductorilor care realizeaza circuitul de masa, sa fie egal cu zero. In acest caz, indiferent de intensitatea curentului care circula intre diferite puncte ale circuitului de masa, acestea sunt la acelasi potential.

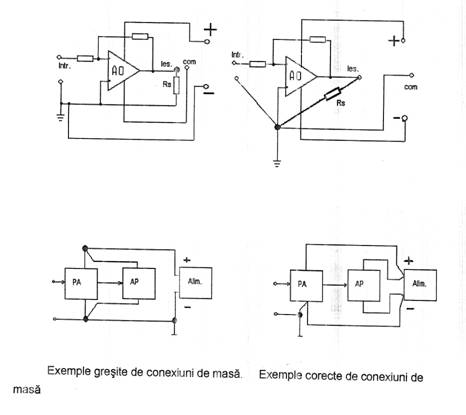

Practic rezistenta circuitului de mase este finita, deci intre diferitele puncte exista diferente de potential. Aceste tensiuni se pot compune cu semnale utile P amplificate odata cu ele. Astfel vor perturba functionarea corecta a montajelor. Aparitia oscilatiilor, a zgomotului, a contorsiunilor etc. sunt numai cateva din efectele nedorite ale tensiunilor parazite, ce pot aparea in circuitul de masa.

In figurile prezentate in anexe sunt exemplificate cateva greseli frecvente de realizare a circuitului de masa. In problema realizarii corecte a circuitului de masa devine si mai complexa, in cazul montajelor de inalta frecventa . in acest domeniu de frecventa inafara influentei rezistentei circuitului de masa conteaza in special inductanetele acestuia.

Avand in vedere cele de mai sus, se impun urmatoarele recomandari cu privire la realizarea circuitului de masa(exemple in anexa):

-rezistenta circuitului de masa sa fie cat de mica. Adica conexiuni cat mai scurte, sectiune mare, conductiare de cupru.

-alegerea configuratieicircuitelor si a punctelor de punere la masa pentru a se evita "buclele de masa"

-eviatrea traseelor alaturate prin care circula curenti slab "de semnal" si curenti de intensitati mari

-conectarea traseelor cablelor ecranate astfel incat prin acestea sa circule curenti de intensitate cat mai mica.

-evitarea innadarii conductoarelor circuitelor de masa

-decuplarea atat de joasa frecventa (cu condensatoare electrolitice), cat si in inalta (cu condensatoare ceramice) a iesirii din alimentatoare.

7.Norme de protectia muncii

Din punct de vedere al protectiei muncii, instalatiile electrice se impart in doua categorii.

a) de joasa tensiune(sub 1000 V)

b) de medie si inalta tensiune(care depasesc 1000V)

Montajul va fi inchis intr-o carcasa, izolat electric de aceasta.Daca aceasta carcasa este metalica, se va acorda o atentie deosebita izolarii montajului fata de carcasa, pentru a se evita eventualele scurtcircuite.In mod normal, pe carcasa se conecteaza fie masa montajului, fie pamantarea, fie amandoua.

Carcasa care va gazdui montajul se proiecteaza in functie de mediul in care va functiona montajul.Daca montajul urmeaza sa fie folosit intr-o zona caracterizata de umiditate ridicata, sau chiar subacvatic, carcasa se va realiza din materiale plastice, inchisa etans si cu mufe de conectare speciale, sau cu legaturi directe prin conductori izolati.Un alt mediu tipic de utilizare este cel industrial, caracterizat prin interferentele puternice.Intr-un astfel de mediu, carcasa se va confectiona din aluminiu, fier sau cupru.Se prefera fierul sau cuprul pentru eficienta mai ridicata in ecranarea campurilor electromagnetice si in montarea campurilor electrostatice.

Mai nou se realizeaza carcase din materiale plastice, care pot fi inchise etans, care sunt ecranate la interior.In cazul unui astfel de sistem de incasetare, daca este necesar, ecranul de cupru se poate aplica sub forma de folie de cupru pe peretii interiori ai carcasei, sau poate fi aplicat sub forma unui strat de vopsea care contine cupru in suspensie.

Bibliografie

1. I.,C.,Boghitoiu, Electrotehnica Ajuta, Editura Albatros, Bucuresti, 1982.

2. I.,C.,Boghitoiu, Constructii Electronice Pentru Tineri Amatori, Editura Albatros, Bucuresti, 1989.

3. Emil, Marin, Montaje Electrolice de Vacanta, Editura Albatros, Bucuresti, 1988.

4. A.,Campeanu, Semiconductoare si Aplicatii, Editura Facla, Timisoara, 1981.

5. I.,Ristea, Stabilizatoare de Tensiune, Editura Tehnica, Bucuresti, 1983.

6. M.,Bodea, Circuite Integrate Liniare, Editura Tehnica, Bucuresti, 1984.

Schema de principiu

Lista de materiale

|

Nr.Crt. |

Simbol |

Denumire |

Caracteristici |

Cantitate |

|

R1 |

Rezistenta electrica |

0.5/5 W | ||

|

R |

Rezistenta cu pelicula de carbon |

100/0.5 W | ||

|

P1 |

Potentiometru |

5K/1W | ||

|

C1 |

Condensator fix |

10nF/63V | ||

|

T1 |

Tranzistor de putere cu silicon |

2N3055 | ||

|

T2 |

Tranzistor cu siliciu |

BD 139 |

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 5060

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2026 . All rights reserved