| CATEGORII DOCUMENTE |

| Aeronautica | Comunicatii | Electronica electricitate | Merceologie | Tehnica mecanica |

ALTE PROCEDEE DE SUDARE CU ARC ELECTRIC

In capitolele anterioare s-au prezentat procedeele de sudare cu arc electric cu grad ridicat de universalitate. In cele ce urmeaza, in capitolul de fata, se prezinta procedeele de sudare cu arc electric, cu domeniu restrans sau foarte restrans de aplicare.

1. Sudarea in puncte (electronituirea)

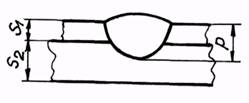

Acest procedeu de sudare este folosit la imbinarea a doua componente (fig. 1) de grosimi S1 si S2 in care grosimea S1 este mult mai mica decat grosimea S2 si nu depaseste valori de circa 0,52 mm. Prin topirea unei portiuni din componenta de grosime S1 si patrunderea baii de metal topit si asupra componentei S2 se realizeaza un punct de sudura. Deci, punctul se va obtine prin topirea locala pe toata grosimea ei a tablei superioare de grosime S1, precum si topirea tablei inferioare suficient de mult pentru asigurarea rezistentei mecanice cerute punctului.

Acest procedeu de sudare este folosit in locul sudarii prin presiune in puncte, atunci cand dimensiunile componentelor sunt mari si foarte mari, iar clestele de sudat prin presiune in puncte nu poate asigura cuprinderea acestora. Totodata, acest procedeu poate fi folosit la sudarea la fata locului a componentelor de sudat fara a fi necesara aducerea lor la masina de sudat prin presiune. Sudarea in puncte se realizeaza prin procedeul WIG sau prin procedeele MIG-MAG.

Fig. 1.

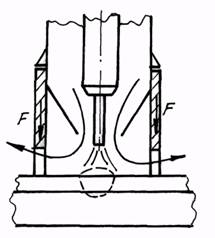

Pistoletului de sudare (fig.2) i se adauga o bucsa exterioara, in jurul duzei, bucsa prin care se asigura transmiterea fortei F, de presare a componentelor de sudare. Gazul de protectie intra in aceasta bucsa si elimina aerul de pe suprafata componentei de sudat putand iesi printr-o serie de orificii practicate la baza bucsei in apropierea componentei superioare a imbinarii.

Fig. 2.

Sursele de sudare pentru procedeul WIG si MIG-MAG au in constructia lor si posibilitatea de a realiza suduri prin puncte. Astfel, inainte de amorsarea arcului electric se porneste gazul de protectie pentru evacuarea aerului din zona punctului de sudura. Arcul se amorseaza datorita unei componente de curent de inalta frecventa ce se stabileste intre electrod si piesa de sudat. Durata mentinerii curentului de sudare este temporizata. De asemenea, gazul de protectie continua sa mai fie debitat in zona punctului pana cand cusatura se solidifica, diminuand contactul cu aerul, cat si degradarea proprietatilor baii de metal topit.

La sudarea in puncte prin procedeul WIG se foloseste drept gaz de protectie argonul sau, mai rar heliu. Argonul produce un punct de diametru mai mare decat heliul, in schimb heliul realizeaza un punct cu patrundere mai mare decat argonul.

Sudarea in puncte prin procedeul MIG-MAG poate fi realizata, cu sarma plina sau cu sarma tubulara. Sudarea cu sarma tubulara da o patrundere mai mare decat sudarea cu sarma plina la procedeul MAG. Prin acest procedeu se realizeaza sudarea tablelor din oteluri nealiate sau oteluri mediu aliate, precum si din oteluri inoxidabile pe suport de otel carbon. Uneori, in conditii speciale tehnologice, legate de curatirea suprafetelor, se realizeaza imbinarea prin puncte si a tablelor de aluminiu.

Sudarea prin puncte prin procedeul WIG a tablelor de otel se realizeaza pentru componenta S1 cu grosimi cuprinse intre 0,52 mm, caz in care se foloseste un curent de sudare IS = 100200 A, pentru varianta sudarii in curent continuu, sau IS = 180250 A, pentru varianta sudarii in curent alternativ. Timpul de mentinere temporizata a arcului este cuprins intre 15 s. Pentru sudarea in puncte prin procedeul MIG-MAG, grosimile tablelor din otel folosite variaza intre 0,56 mm.

La sudarea prin procedeul STG diametrul sarmei tubulare este cuprins intre 0,51,6 mm, iar in cazul sudarii prin procedeul MAG diametrul sarmei pline este cuprins intre 1,22,4 mm. Curentul de sudare IS = 100500 A, tensiunea arcului circa 30 V, iar timpul temporizat al mentinerii arcului 13,5 s.

In cazul in care cele doua componente de sudat au grosimi S1 = S2 este bine, ca in procesul realizarii punctului, tabla inferioara sa se aseze pe un suport metalic din cupru. Acest suport nu va permite strapungerea tablei inferioare de catre baia de metal topit.

2. Sudarea cu electrod invelit culcat

Sudarea consta in plasarea in rostul imbinarii a unui electrod invelit, sau a mai multor electrozi inveliti, preferabil ca invelisul acestora sa fie gros pentru a da posibilitatea arcului electric sa arda intr-un spatiu corespunzator, asigurand lungimea arcului necesara. De obicei, electrodul este acoperit cu o placa din cupru si, de asemenea, sub imbinare se plaseaza o placa de cupru pentru formarea corespunzatoare a cusaturii. Placile evita totodata producerea stropilor. Se fabrica si electrozi speciali pentru sudarea cu electrod culcat avand lungimi de 12 m si avand totodata proprietatea de a se asambla reciproc, creandu-se astfel un electrod cu lungimea apropiata de lungimea imbinarii.

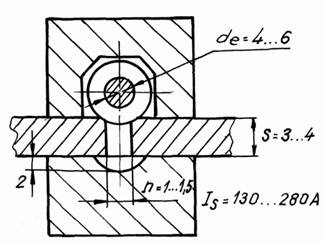

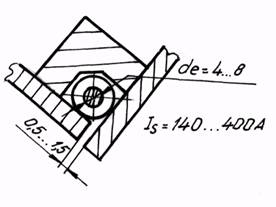

Alimentarea cu curent a electrodului se face pe diferite portiuni reducand astfel lungimea electrodului intre arcul electric si priza de alimentare, reducand lungimea libera si micsorand pierderile prin efect Joule. Prin acest procedeu se pot realiza imbinari cap la cap (fig. 3) sau imbinari de colt in jgheab (fig. 4).

Fig. 3. Fig. 4.

3. Sudarea gravitationala

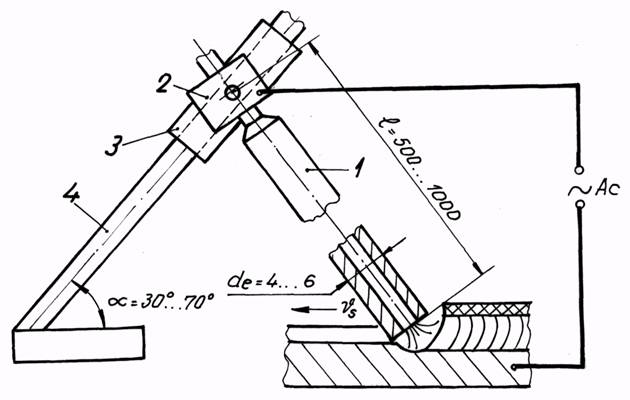

Sudarea gravitationala reprezinta o mecanizare a sudarii cu electrozi inveliti. Electrodul invelit 1 (fig.5) este fixat in bucsa 2 de la care primeste si curentul electric. Aceasta bucsa este sprijinita pe culisa 3, care gliseaza pe ghidajul 4. Ghidajul 4 se afla in planul axei cordonului de sudura. Amorsarea procesului se realizeaza manual, apoi electrodul se sprijina cu propriul invelis pe rostul cordonului de sudura si, consumandu-se, coboara impreuna cu culisa 3 pe ghidajul 4. Ca atare, viteza de sudare este data de catre unghiul α de inclinare al ghidajului fata de axa rostului. Totodata, acest unghi α impune si patrunderea sudurii precum si calibrul acesteia.

Fig. 5.

Pentru sudarea gravitationala se folosesc de obicei electrozi cu diametrul de 46 mm, cu invelis gros pentru a da posibilitatea formarii arcului si lungimii cuprinse intre 5001000 mm. Curentul de alimentare este curent alternativ pentru a evita suflajul arcului si tendinta de deviere a arcului de la axa cordonului.

Folosirea curentului alternativ la sudarea cu electrozi inveliti impune ca invelisul electrodului sa fie, in general, de tip titanic. Curentul folosit este cu numai 1020% mai mare decat la sudarea cu electrozi inveliti, la acelasi diametru al electrodului, pentru ca, datorita lungimii mari a sarmei electrod se produc pierderi prin efect Joule pe acesta.

In concluzie, sudarea gravitationala asigura mecanizarea sudarii cu electrozi inveliti, marind productivitatea operatiei de sudare, imbunatatind calitatea imbinarii, sudorul putand supraveghea mai multe posturi de sudare si totodata creste cantitatea de material depus, respectiv rata depunerii.

Acest procedeu este folosit de obicei in constructiile metalice la care mai des folosite sunt imbinarile de colt, cum ar fi cazul constructiilor navale. Totusi, la acest procedeu apar o serie de aspecte restrictive legate de necesitatea pozitiei orizontale a cordonului de sudura si necesitatea folosirii de electrozi speciali din punct de vedere al lungimii lor si grosimii invelisului. Sunt construite si instalatii pentru sudarea gravitationala pe verticala si de plafon.

4. Sudarea in rost ingust

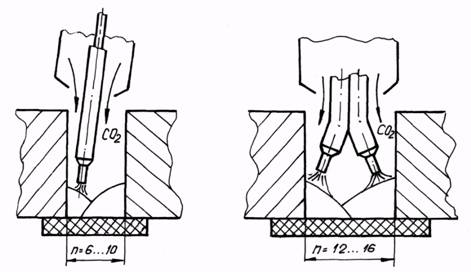

Acest procedeu de sudare este o varianta particulara a procedeului de sudare MAG, folosit la operatiile de imbinare prin sudura cap la cap a componentelor cu grosime mare. Ca atare, rostul imbinarii este in forma de I prelucrat, iar grosimea elementelor imbinarii ajunge pana la 200 mm. Latimea rostului variaza intre 616 mm.

Avantajul principal al procedeului de sudare in rost ingust in mediu de gaz protector consta in aceea ca reduce substantial cantitatea de material de adaos folosit pentru realizarea imbinarii. Aceasta se explica in special prin faptul ca aria rostului I este de cateva ori sau uneori de cateva zeci de ori mai mica decat aria unui rost cu prelucrare in V, X sau U, corespunzator grosimii componentelor de sudat. Procedeul de sudare in rost ingust (fig. 6) poate fi realizat cu o singura sarma electrod, sau cu mai multe sarme electrod.

Procedeul cu o singura sarma electrod foloseste un rost cu latime mai mica. Sudarea se face in mai multe treceri. La fiecare trecere sarma este inclinata in rost pentru a topi unul dintre peretii rostului.

Productivitatea operatiei de sudare este redusa datorita unui singur cap de sudare, in schimb, cantitatea de metal depus este relativ mica.

Fig. 6.

Sudarea cu mai multe sarme electrod mareste productivitatea operatiei de sudare, insa cantitatea de material depus este mai mare datorita rostului cu latime mai mare. Se poate suda cu doua, trei sau cinci sarme electrod. Sarmele electrod ataca separat unul sau celalalt din peretii rostului realizand topirea materialului de baza si creind baia de metal topit.

O imbunatatire substantiala a calitatii imbinarii se asigura atunci cand se foloseste un amestec de gaze de protectie formate din argon si dioxid de carbon, preferabil in parti egale.

Ca atare, sudarea in rost ingust este un procedeu de eficienta economica importanta in conditiile in care se au in vedere si necesitatea executarii unui rost prelucrat foarte precis, precum si a unui echipament de sudare care sa asigure urmarirea rostului si pozitionarea sarmei electrod corect in rostul adanc al imbinarii.

Sudarea se realizeaza cu energie liniara mica pentru o sarma electrod a carui diametru variaza intre 1,23,2 mm. Ca atare, dimensiunile ZIT-ului sunt relativ mici si in aceste conditii, mai ales la otelurile mediu si bogat aliate, tensiunile remanente, deformatiile ca urmare a procesului de sudare sunt mai reduse, iar proprietatile fizico-mecanice ale imbinarii superioare.

5. Sudarea antigravitationala

Sudarea antigravitationala cuprinde o serie de procedee de sudare care se realizeaza evitand tendinta naturala de curgere gravitationala a baii de metal topit.

Sudarea antigravitationala este aplicata in cazul operatiilor de sudare de pozitie, respectiv al realizarii cordoanelor pe perete vertical si inclinat, cordoane orizontale sau verticale.

5.1. Sudarea mecanizata pe verticala

Sudarea pe verticala, in varianta mecanizata, se realizeaza de obicei apeland la procedeul de sudare in mediu de gaz protector, mai raspandit fiind procedeul MAG.

Sunt doua tehnologii pentru sudarea mecanizata pe verticala si anume:

sudare cu baie libera;

sudare cu baie constransa.

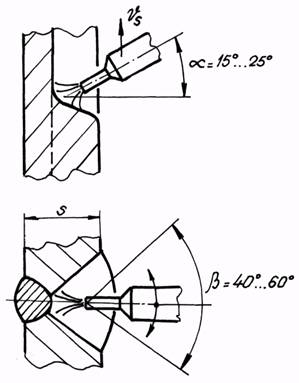

Sudarea cu baie libera (fig. 7) asigura obtinerea cordonului vertical in conditiile in care sudarea se realizeaza cu sarma plina sau tubulara in mediu de gaz protector. Capul de sudare este inclinat de obicei cu unghiul α = 1525 in raport cu normala la rostul imbinarii. Totodata, capul de sudare executa o pendulare pe unghiul β = 40 60, in conditiile in care rostul are un unghi de 60.

Pendularea se realizeaza cu o frecventa de 620 cicluri pe minut. La materialele cu grosimi mai mari, 2035 mm pendularea se asigura astfel incat la capete de cursa sarma electrod sa realizeze o topire mai accentuata a materialului de baza, impunand o intarziere, o stationare a arcului, la capat de cursa. Pentru grosimi ale imbinarilor cuprinse intre 1020 mm sudarea poate fi realizata dintr-o singura trecere. Pentru grosimi mai mari se folosesc doua si mai multe treceri.

De obicei, cand se incepe sudarea mecanizata pe verticala stratul de radacina executat pe parte opusa celei pe care se va suda mecanizat, a fost deja realizat in varianta manuala.

Fig. 7.

Cand nu este posibila executarea unui cordon pe partea opusa atunci se ataseaza pe acea parte o placa metalica preferabil din acelasi material cu al materialului de baza, care ramane inglobata in imbinare.

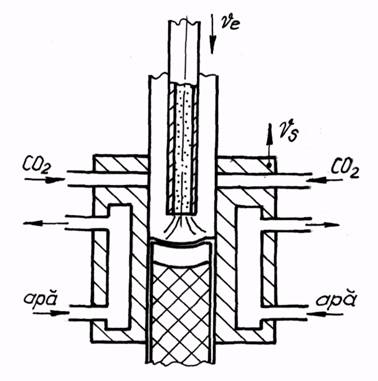

A doua varianta de sudare mecanizata pe verticala este sudarea cu bare constransa, numita si sudarea electrogaz (fig. 8).

Fig. 8.

La aceasta sudare cordonul se realizeaza intre doua patine de cupru racite fortat cu apa. Dioxidul de carbon (gazul de protectie) patrunde prin patine in zona arcului de sudura. Sudarea se realizeaza cu sarma tubulara, arcul electric va crea o baie de metal topit, care se ridica, avansand pe verticala cu viteza de sudare vS. Cu aceeasi viteza avanseaza si cele doua patine de cupru care au rolul de cristalizatoare a baii topite.

Fluxul topit, provenit din miezul sarmei electrod, asigura si el protectia baii, iar surplusul de flux se solidifica in contact cu patinele si captuseste de o parte si de alta a cordonul de sudura.

5.2. Sudarea mecanizata de cornisa

Sudarea mecanizata de cornisa poate fi realizata in varianta sub strat de flux sau in mediu de gaze protectoare.

Sudarea mecanizata sub strat de flux in pozitie de cornisa a fost dezvoltata la noi in tara sub aspectul instalatiilor de sudare, precum si al tehnologiilor de sudare in cadrul laboratoarelor U.T.S. ale Universitatii din Galati.

Aspectul tehnologic esential la sudarea sub strat de flux consta in acordarea regimului de sudare cu fenomenele fizice ce conduc la evitarea curgerii gravitationale a baii de metal topit. Fluxul, cu care se realizeaza operatia de sudare, in timpul procesului trebuie sa ramana nemiscat in raport cu materialul de baza, evitand astfel curgerea baii de metal si a baii de zgura.

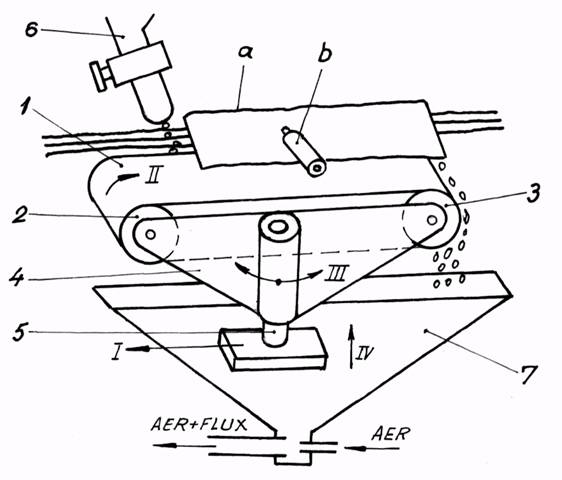

Principiul procedeului de sudare sub strat de flux in pozitie de cornisa consta (fig.9) in dispunerea fluxului a pe o ban- da 1, infasurata pe tamburii 2 si 3. Cei doi tamburi sunt fixati prin eclisa 4 pe pivotul 5. Odata cu inaintarea mecanizata a capului de sudat are loc rularea benzii 1 pe suprafata materialului de baza (rostogolirea fara alunecare a tamburilor 2 si 3 pe peretele vertical).

Fig. 9.

Fluxul curge din buncarul superior 6 pe banda de flux si apoi, dupa ce acesta a asigurat protectia cordonului de sudura, cade in buncarul inferior 7, de unde, de obicei, este recirculat pneumatic si adus din nou in buncarul 6.

Ca atare, odata cu antrenarea intregului sistem in miscarea de deplasare cu viteza de sudare, in lungul cordonului de sudura, miscarea I, banda sustinatoare de flux ruleaza cu miscarea II asigurand mentinerea nemiscata a fluxului fata de componentele de sudat.

Capul de sudare b trimite sarma electrod in zona arcului. Denivelarile de la planeitate ale materialului de baza sau sudarea pe directie circulara este posibila datorita faptului ca banda impreuna cu tamburii 2 si 3, fixati pe eclisa 4, poate pivota in jurul axului pivotului 5 in miscarea III.

Grosimea pernei de flux si pozitia ei in raport cu rostul imbinarii este asigurata printr-o miscare de reglare IV.

Sudarea mecanizata de cornisa sub strat de flux se caracterizeaza prin productivitate ridicata, instalatiile putand lucra cu una sau doua sarme electrod, prin calitate superioara a materialului cordonului de sudura, asigurand reziliente ridicate la temperaturi negative, prin uniformitatea cordonului de sudura asigurand concentratori redusi ai tensiunilor si rezistenta marita la oboseala. Prin alegerea corespunzatoare a fluxului se asigura desprinderea acestuia usoara de pe imbinare si, ca atare, productivitatea operatiei creste suplimentar odata cu cresterea factorului operator.

Procedeul prezinta o serie de dezavantaje legate de pozitionarea precisa a instalatiei in raport cu rostul imbinarii, instalatiile putand sa se deplaseze pe o sina (instalatie de tip monoray) paralela cu rostul imbinarii, sau instalatiile pot sa se deplaseze direct pe marginea superioara a componentelor de sudat daca aceasta este paralela cu rostul.

De asemenea, rostul trebuie ingrijit prelucrat astfel incat straturile succesive sa fie bine depuse in rost fara a fi nevoie de sisteme complicate de urmarire a rostului.

Sudarea mecanizata de cornisa poate fi realizata unilateral sau bilateral in cazul rosturilor cu prelucrare in V, respectiv in X. Sudarea bilaterala simultana are marele avantaj al formarii unei bai comune evitandu-se astfel defectele de radacina foarte frecvente la imbinarile sudate separat pe ambele parti.

6. Sudarea sub apa

Sudarea cu arcul electric este posibila si sub apa pana la adancimi de cateva sute de metri, atat in apa dulce cat si in apa sarata.

Sunt trei variante principale de sudare sub apa:

sudare umeda;

sudare uscata;

sudare cu uscare locala.

Sudarea umeda se realizeaza cu arcul electric direct in apa. Acest procedeu este cel mai simplu dar proprietatile imbinarii sunt cele mai scazute.

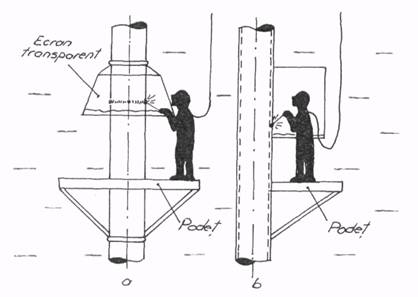

Sudarea uscata se realizeaza in habitaturi special amenajate din care este scoasa apa. In habitat pot fi cuprinsi operatorul si echipamentul de sudare sau numai o portiune din structura care trebuie sudata. Sudarea se numeste hiperbara intrucat presiunea din habitat este egala cu presiunea hidrostatica la adancimea de lucru (fig.10). Sunt habitaturi ce pot lucra la presiunea atmosferica dar investitiile pentru aceste constructii sunt foarte mari.

Sudarea cu uscare locala consta in folosirea unui cap de sudare care asigura expulzarea apei din zona arcului si uscarea zonei, concomitent cu ionizarea si protectia spatiului.

Fig. 10.

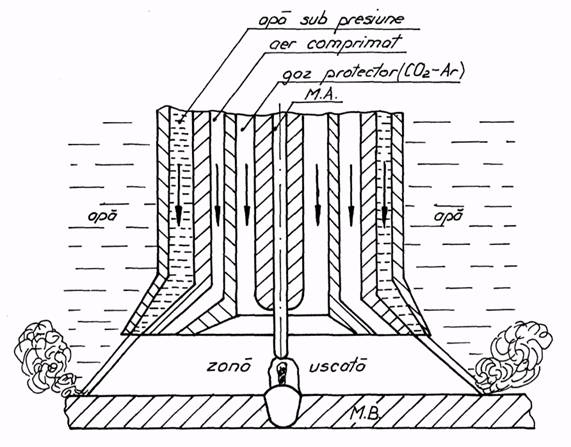

In figura 11 se prezinta un cap de sudare MIG-MAG cu uscare locala care contine mai multe duze concentrice prin care se trimit gazul de protectie, aerul comprimat si apa sub presiune.

Fig. 11.

Gazul de protectie este Ar, CO2 sau amestecul acestora. Aerul comprimat, uscat si incalzit formeaza un strat de protectie intre perdeaua de apa ("clopotul de apa") si gazul protector micsorand totodata si consumul de gaz de protectie. Zona uscata asigura reducerea vitezei de racire a sudurii si diminueaza efectul de descompunere a apei la temperatura arcului, cu toate consecintele nefavorabile ce decurg din aceasta.

Particularitatile sudarii umede sau cu uscare locala, sub apa pot fi sintetizate in urmatoarele:

La sudarea sub apa arcul electric este uneori mai stabil datorita ionilor proveniti din descompunerea sarurilor din apa ce participa la transportul curentului.

Viteza de racire a cordonului este foarte mare datorita apei care este un mediu agresiv de calire. Ca atare, in ZIT structurile fragile pot avea o pondere foarte mare.

La temperatura arcului electric apa se descompune in oxigen si hidrogen, ambele gaze avand efecte defavorabile asupra caracteristicilor imbinarii (modificarea compozitiei chimice, formarea oxizilor, fragilizarea prin hidrogen etc).

Cu cresterea adancimii la care se efectueaza sudarea, deci cu cresterea presiunii, scad aproape toate caracteristicile mecanice ale imbinarii sudate datorita intensificarii absorbtiei de gaze, cresterii vitezelor de reactie chimica, reducerii "clopotului" de gaz protector etc.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 3165

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2025 . All rights reserved