| CATEGORII DOCUMENTE |

| Aeronautica | Comunicatii | Electronica electricitate | Merceologie | Tehnica mecanica |

1. Generalitati.

Rabotarea este un procedeu de prelucrare prin aschiere utilizat la prelucrarea de degrosare si/sau semifinisare a suprafetelor plane sau profilate, de dimensiuni mari, orizontale sau verticale dispuse pe exteriorul pieselor prismatice. Prin rabotare se prelucreaza semifabricate cu adaosuri de prelucrare mari si neuniforme, semifabricate obtinute prin turnare, forjare sau debitare cu flacara.

Prelucrarea prin rabotare se realizeaza cu scule simple (gen scula elementara) cu un singur tais principal si unul sau mai multe taisuri secundare.

Masinile-unelte utilizate sunt masini de rabotat transversal (seping) si masini de rabotat longitudinal (raboteza). Aceste masini realizeaza miscari simple (translatii).

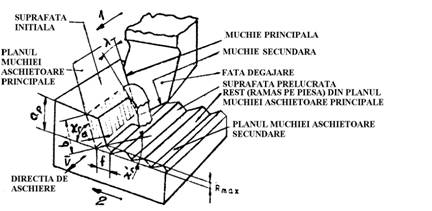

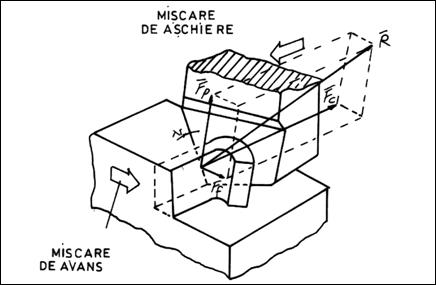

Miscarile necesare generarii suprafetei sunt (figura1):

miscarea de aschiere este o miscare rectilinie alternativa, indepartarea materialului sub forma de aschii realizandu-se intr-un singur sens, existand o cursa inactiva. Aceasta miscare este realizata de scula aschietoare (la seping) sau de semifabricat (la raboteza);

- miscarea de avans este o miscare rectilinie, perpendiculara pe miscarea de aschiere si se efectueaza dupa un ciclu al miscarii de aschiere. Este realizata de semifabricat (la seping) sau de scula aschietoare (la raboteza).

Figura 1 Miscarile necesare generarii suprafetelor prin rabotare

Scula aschiaza numai intr-un singur sens al miscarii de aschiere, prezenta cursei de retragere a sculei din contact cu piesa si repozitionarea acesteia la sfarsitul fiecarei curse duble face ca acest procedeu sa aiba productivitate scazuta si sa fie utilizat numai in cazul cand nu se pot folosi alte procedee.

2. Generare teoretica a suprafetelor prin rabotare

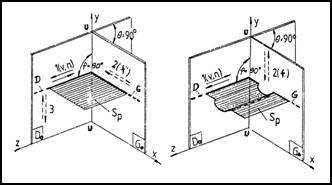

Generarea suprafetei prin rabotare se realizeaza conform celor prezentate in figura 2. Curba directoare D, rectilinie, se realizeaza cinematic ca traiectorie a punctului M de pe generatoare prin deplasarea planului generator G0 paralel cu el insusi pe planul director D0 pe directia miscarii rectilinii 1 cu viteza v.

Generatoarea G poate fi materializata de muchia aschietoare a sculei, pentru suprafete de latime mica sau profilate (figura 2,b) si cinematica, ca traiectorie a unui punct al muchiei aschietoare a sculei pe directia miscarii 2 (figura2,a).

Pentru repozitionarea curbei generatoare G in vederea obtinerii formei finale a suprafetei Sp este necesara o miscare intermitenta 3, executata de planul director D0 sau planul generator G0.

a) b)

Figura 2 a) Generatoarea cinematica la rabotare

b) Generatoarea materializata la rabotare

La seping miscarea 1 este realizata de catre scula aschietoare, iar miscarile 2 si 3 sunt executate de masa port piesa. La raboteza miscarea 1 este realizata de masa port piesa, iar miscarile 2 si 3 sunt executate de catre scula aschietoare.

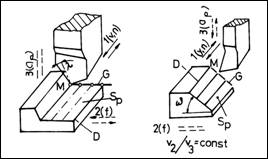

2.1. Generarea suprafetelor cu generatoare cinematica

Generatoarea cinematica se realizeaza de regula ca traiectorie a unui punct prin deplasarea varfului sculei (generatoarea elementara) pe directia miscarii 2 cu un avans intermitent f dupa fiecare cursa a miscarii de aschiere 1. Pentru indepartarea adaosului de prelucrare scula este repozitionata pe directia miscarii 3 in vederea aducerii in aschiere a unui nou strat de material (figura 3).

Figura 1 Generarea suprafetelor cu generatoare cinematica la rabotare

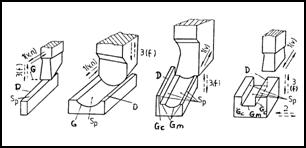

2.2. Generarea suprafetelor cu generatoare materializata

Realizarea unor suprafete mai complicate (figura 4) presupune utilizarea modului de generare in care generatoarea G este materializata de muchia aschietoare a sculei, iar directoarea D rectilinie este descrisa de un punct de pe taisul sculei, care executa miscarea 1, rectilinie alternativa cu viteza v. Miscarea de translatie 3, intermitenta, asigura avansul de aschiere la o trecere a sculei. Varianta din figura 4,a corespunde aschierii libere. Cand piesa este delimitata de o succesiune de suprafete, se pot defini suprafetele compuse, care pot fi realizate prin utilizarea simultana a generatoarei cinematice (Gc) si materializate (Gm). Pentru cazurile din figura4,b,c,d, se utilizeaza generatoarea Gm materializata de taisul sculei si generatoarea Gc obtinuta ca traiectorie a unui punct de pe taisul sculei care primeste la fiecare sfarsit de ciclu o deplasare in directia 2.

2.3. Generarea suprafetelor cu generatoare programata.

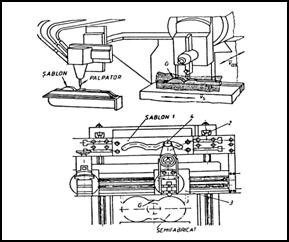

Realizarea suprafetelor complexe se face prin programarea generatoarei, in figura 5,a este prezentat un exemplu de realizare a unei suprafete complexe, de tip cilindric, prin rabotare pe seping, utilizand un sistem de copiere hidraulic, iar in fig 1.5,b prelucrarea cu un sistem de copiere mecanic pe raboteza.

a) b) c) d)

Figura 4 Generarea suprafetelor cu generatoare materializata la rabotare

a)

b)

Figura 5 a) obtinerea unei suprafete complexe utilizand un sistem de copiere hidraulic, b) prelucrarea cu un sistem de copiere mecanic pe raboteza

3. Dimensiunile aschiei si geometria sculei

Dimensiunile aschiei sunt prezentate in figura 1. Marimile fizice a si b (grosimea si latimea aschiei nedetasate), nu se pot regla nemijlocit pe masina-unealta, in schimb pot fi reglate marimile tehnologice ap si f (adancimea de aschiere si avansul intermitent) intre aceste doua categorii de marimi exista relatiile:

![]() (1)

(1)

![]() (2)

(2)

![]() (3)

(3)

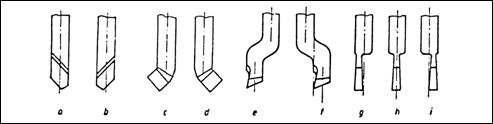

In figura 6 sunt prezentate principalele forme constructive ale cutitelor de rabotat: cutite pe stanga si pe dreapta(a si b); cutite incovoiate (c si d); cutite cotite inainte si inapoi (e si f); cutite cu cap ingustat (g, h, i).

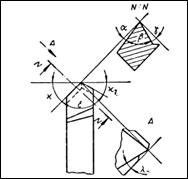

In figura 7 se prezinta principalii parametrii geometrici constructivi ai sculei pentru rabotat.

Figura 6 Forme constructive ale cutitelor de rabotat

Figura 7 Parametrii geometric constructivi ai sculelor folosite la rabotare

4. Regimul de aschiere la rabotare

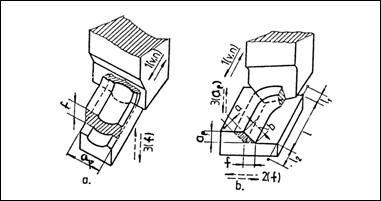

Conform figura 8,a la rabotarea cu generatoare materializata adancimea de aschiere ap reprezinta lungimea muchiei aschietoare active, iar avansul de aschiere f, mm/cd se masoara pe directie normala la traiectoria miscarii de aschiere si reprezinta deplasarea sculei pe aceasta directie dupa fiecare cursa dubla. Pentru cazul rabotarii cu generatoare cinematica, figura 8,b adancimea de aschiere ap este data de grosimea stratului de material inlaturat la o trecere, iar avansul f reprezinta deplasarea sculei pe directia miscarii 2 dupa fiecare cursa dubla.

Figura 8 a) parametrii regimului de aschiere la

rabotarea cu generatoare cinematica, b) parametrii regimului

de aschiere la rabotarea cu generatoare materializata

Valorile pentru parametrii regimului de aschiere se stabilesc in ordinea ap, f, v.

Pentru stabilirea valorii adancimii de aschiere (ap) se recomanda urmatoarele:

- la prelucrarile de degrosare, adancimea de aschiere trebuie sa fie pe cat posibil egala cu adaosul de prelucrare;

- pentru prelucrarile de finisare, adancimea de aschiere se adopta egala cu adaosul de prelucrare intermediar calculat sau ales, avand in vedere asigurarea conditiilor de precizie si de rugozitate impuse;

Valorile pentru avansul (1) depind de natura prelucrarii (degrosare sau finisare), de felul suprafetei, de natura materialelor sculei si piesei de adancimea de aschiere, de calitatea suprafetei si de precizia dimensionala impusa. Valori pentru avans se pot alege din tabele in functie de conditiile concrete, valoarea adoptata trebuie sa se regaseasca in gama de avansuri a masinii-unelte.

Viteza de aschiere la rabotarea longitudinala si transversala se poate alege din tabele sau se poate calcula cu o relatie de forma:

![]() [m/min] (4)

[m/min] (4)

in care: T este durabilitatea sculei in min; Cv, m, xv, yv, sunt constante si exponenti determinati pe cale experimentala; Kv este coeficient de corectie. Valorile coeficientilor si exponentilor se aleg din tabele functie de conditiile de lucru.

Numarul de curse duble ale mesei rabotezei sau berbecului sepingului, necesare pentru reglarea masinii, se determina cu relatia:

[cd/min] (5)

[cd/min] (5)

in care: L=l+l1+/2 este lungimea cursei active, mm; v - viteza de aschiere (in cursa activa), m/min; vg - viteza in cursa in gol, m/min.

Lungimea cursei active se stabileste cu relatia:

L=l+l1+l2 [mm] (6)

in care: l reprezinta lungimea suprafetei de prelucrat, in mm; l1 si l2 sunt distantele necesare intrarii si iesirii sculei in/din contact cu piesa.

Figura9 Componentele fortei de aschiere la rabotare

5. Fortele si puterea de aschiere

Componentele fortei de aschiere la rabotare sunt prezentate in figura 9.

Componentele Fc si Ff solicita scula la incovoiere, componenta Fc determinand si lucrul mecanic respectiv puterea la aschiere. Raportul componentelor Ff si Fp depind de marimea unghiului de atac principal %r.

Valorile componentelor fortei de aschiere se pot calcula cu relatiile de tipul (7) si (8), in care constantele si exponentii capata valori (date in tabele) in functie de materialul aschiat si de particularitatile prelucrarii.

![]() [N] (7)

[N] (7)

![]() [N]; i=c,f,p (8)

[N]; i=c,f,p (8)

Puterea consumata se determina cu relatia:

![]() [kW] (9)

[kW] (9)

in care:

- Fc [N] este forta de aschiere;

- v (m/min ] ,viteza de aschiere;

h, randamentul masinii-unelte.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 3501

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2025 . All rights reserved