| CATEGORII DOCUMENTE |

| Aeronautica | Comunicatii | Electronica electricitate | Merceologie | Tehnica mecanica |

REPARAREA PIESELOR CU SUPRAFETE DE GHIDARE

1. REPARAREA GHIDAJELOR STRUNGULUI

Rrestabilirea formei geometrice a suprafetelor de ghidare ale batiurilor,meselor,consolelor etc.,poate fi facuta prin trei procedee si anume:

-razuire manuala (atunci cand uzarea nu depaseste 0,1-0,3mm);

-rectificare sau brosare cand uzarea este mai mare de 0,3 mm)

-rabotare apoi rectificare sau razuire

a. Razuirea manuala

Aceasta operatie este anevoioasa si necesita multa manopera ,in plus,ea trebuie efectuata numai de personalul specializat.

Pentru razuire sunt necesare dispozitive si scule adecvate ,precum si aparate de masurat si controlat corespunzatoare .

Pentru pregatirea razuirii suprafetelor de alunecare sau de conducere ale ghidajelor si meselor , trebuie alese bazele de masurare principale.De exemplu,la strung se alege,ca baza, ghidajul de conducere al caruciorului .La masinile de alezat si frezat longitudinal ,masinile de burghiat prin coordinate etc., se iau ca baza suprafetele de ghidare ale montantilor.

La stabilirea bazelor de masurare principale si auxiliare trebuie sa plece de la dimensiunile ,configuratia si destinatia suprafetei de referinta care va servi ca baza pentru masurare la razuirea altor suprafete.

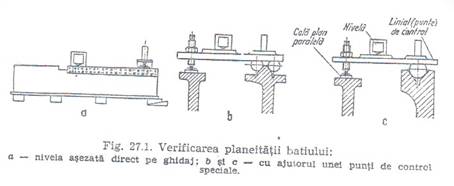

Pentru executarea operatiei de razuire a ghidajelor unui batiu ,acesta este adus mai intai in pozitie orizontala , lucru care se verifica cu alutorul unei nivele cadru, cu sensibilitatea de 0,02/1000 mm. La masurarea rectilinitatii in directie longitudinala, nivela se aseaza direct pe ghidajul batiului,iar la cea in directie transversal ape un lineal (punte) plan parallel asezat pe cele doua ghidaje (fig. 27.1 ).Dupa definitivarea reglarii orizontalitatii se repeat masurarile si se noteaza valorile obtinute.Masurarile se fac in intervale de 300-400 mm .pentru anularea influentei erorii nivelei , aceasta se deplaseaza parallel evitand intoarcerea ei cu 180 grade .Aceeiasi regula este valabila si pentru fazele urmatoare,cum este verificarea verticalitatii coloanelor etc.

Masina asfel asezata si fara a fi ancorata cu butoane ramane libera pe tot timpul reparatiei. Masinile care se repara pe fundatia lor proprie ,in timpul reparatiei se slabesc butoanele , respectand aceleasi reguli , aratate mai inainte.

Razuirea se executa in doua faze:degrosare si finisare.La degrosare se indeparteaza denivelarile mai pronuntate fie cu razuitorul fie cu pila.Concomitent cu operatia de finisare , cand se obtine planeitatea precisa, se executa si operatia de tusare verificand si sporind in mod progresiv densitatea petelor de contact cu linialul de control.

La finisare trebuie folosite numai razuitoare de mana cu placute din carburi metalice.

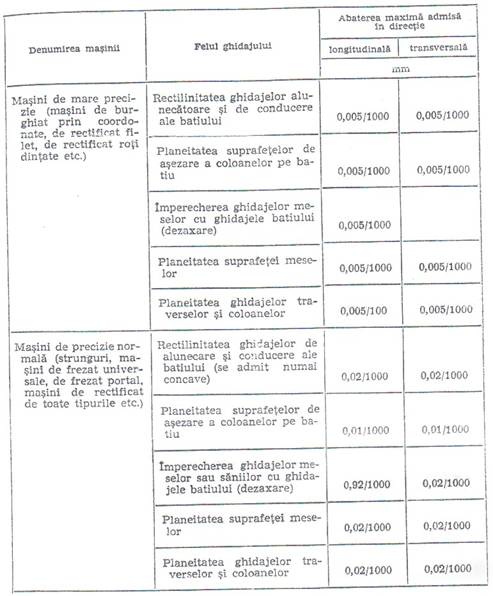

Precizia obtinuta trebuie sa se incadreze in limitele indicate in tabelul 27.1 .

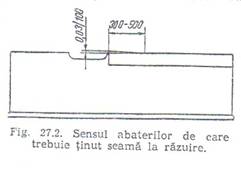

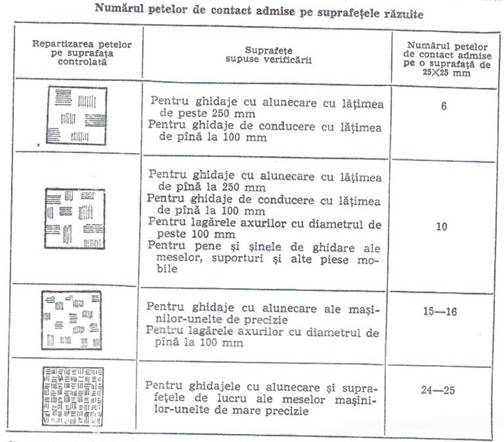

Numarul petelor de contact admise pe suprafetele razuite este dat in tabelul 27.2.De retinut faptul ca portiunea de langa locul de asezare a montantului sau montantilor (masini de alezat si frezat etc.), pe o lungime de circa 300-500 mm se executa cu o usoara inclinare progresiva in sus (pana la 0,03/100) (27.2), pentru anularea efectului deformatiei ,care este provocata de greutatea coloanei si a papusilor.

Razuirea incepe intotdeauna cu suprafetele principale reazem,de separatie sau de ghidare , pentru a usura verificarea suprafetelor secundare ale subansamblului.Razuirea suprafetelor secundare se face in baza a doua, verificandu-se pozitia lor corecta ,in raport cu suprafetele de ghidare principale. Atunci cand acest lucru nu este posibil ,suprafata de reazem a subansamblului pe care se monteaza subansamblul dat se ajusteaza prin razuire .

Pe suprafata ce trebuie razuita se traseaza o retea de puncte situate in acelasi plan ,asezata mai jos decat portiunea cea mai uzata a ghidajului. In timpul razuiri ,aceste puncte nu sunt atinse ,ele servesc ca puncte de orientare ,dupa care se razuieste restul suprafetei .Acest procedeu asigura calitatea necesara razuirii si reduce timpul de razuire.

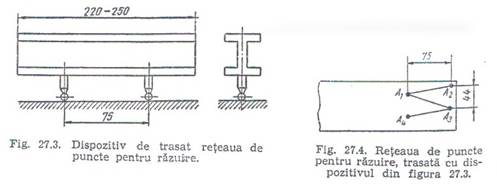

Trasarea retelei de puncte se face cu ajutorul unei rigle de control si sonda, cand suprafetele sunt inguste, si cu dispozitivul reprezentat in figura 27.3, cand suprafetele sunt mari. Rigla si dispozitivul cu doua picioruse sferice trebuie sa fie strict paralele cu partea lor superioara .La operatia de trasare a retelei de puncte se va utiliza o nivela cu bula de aer , care va indica daca punctele ce se traseaza sant sau nu situate in acelasi plan.

Se razuie apoi portiunea cea mai uzata (punctul A1, fig. 27.4), care trebuie sa fie mai jos de cat toate punctele uzare , dupa care se aseaza dispozitivul cu unul sinter picioruse in punctul obtinut A1 si cu al doilea in punctul A2.

PLANEITATEA GHIDAJELOR RAZUIRII

Observatie :

Masurarile se executa in acelas mod ca la verificarile pentru receptie.

Tabelul 27.2

NUMARUL PETELOR DE CONTACT ADMISE PE SUPRAFETELE RAZUITE

Observatii :

2.Numarul petelor de contact se calculeaza ca o medie pe o suprafata de 100 mm .

Punctual A se obtine tot prin razuire si prin citirea indicatiilor nivelei asezate pe dispozitiv ( bula de aer trebuie sa se gaseasca intre repere) .

Prin mutarea piciorusului din punctul A2 in A3 si si prin acelasi procedeu se obtine sic el de al treilea punct, considerat zero.

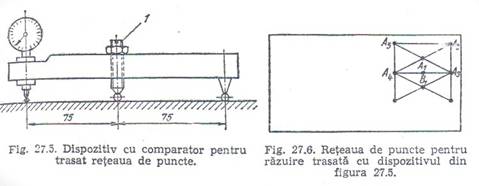

Dupa obtinerea celor trei puncte se extinde numarul lor prin folosirea dispozitivului de trasat reprezentat in figura 27.5.

Dispozitivul este reglat mai intai pe o placa de control , in asa fel ca acul comparatorului sa indice pozitia zero (reglarea se face prin modificarea inaltimii piciorusului 1) .Operatia de trasare cu caest dispozitiv se face astfel: se aseaza dispozitivul cu piciorusele in punctele A1 si A2 si se razuieste punctul A4 (fig. 27.6), pana in momentul cand comparatorul va indica zero. Schimband piciorusul in A3, se va obtine punctul A5. Se muta apoi varful comparatorului in A4 si se obtine, prin razuirea pana la valoarea zero, punctul B1.

Operatia se repeat pana cand, pe suprafata ce trebuie razuita se obtine o retea suficienta de puncte,dupa care se poate trece la razuirea restului suprafetei, fara a atinge punctele.

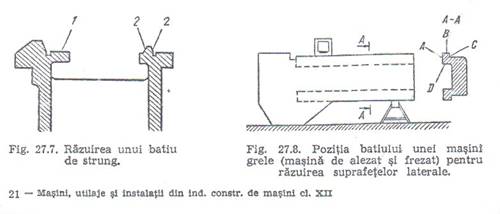

In cazul batiurilor cu mai multe ghidaje, in primul rand se razuiesc ghidajele cel mai putin uzate, care apoi servesc ca baza pentru razuirea celorlalte. De exemplu, la batiul unui strung se razuieste in primul rand ghidajul plan 1 al papusii mobile (fig. 27.7) si apoi cel prismatic 2, fiindca ele sunt cel mai putin uzate si pot fi razuite mai rapid si mai usor.

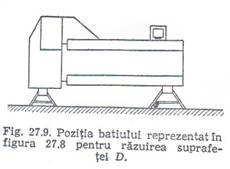

Dupa terminatrea razuiri suprafetelor superioare ale ghidajului, batiul se aseaza ca in figura 27.8 pentru razuirea suprafetelor laterale B si a celei inferioare C.Asezarea se face in aceleasi conditii de planeitate aratate mai inainte.

Rectilinitatea suprafetei laterale B se verifica tot cu nivela cu bula de aer (abaterea maxima 0,015/1000 mm),iar perpendicularitatea ei fata de ghidajul superior se verifica cu un echer de control lung de 250 mm a carui abatere nu trebuie sa depasasca 0,01 mm. Tot cu echerul de control se verifica si petele de contact . Paralelismul suprafetei C fata de ghidajul superior A(0,01 mm) se va verifica cu ajutorul unui comparator montat pe un echer .Pentru verificarea petelor de contact se va folosi un lineal de tusat de circa 20x30x1300 mm, care trebuie sa corespunda indicatiilor din tabelul 27.2 si se procedeaza identic ca la operatia anterioara.

Dupa razuire batiul se intoarce in pozitia initiala in plan perfect orizontal in vederea efectuarii operatiilor de montaj. De retinut tolerantele intre operatii: pentru executarea operatiilor de reparatie trebuie astfel alese incat abaterea totala dupa verificarea masinii -unelte sa nu depaseasca valoarea cuprinsa in normele de verificare.

In scopul reduceri volumului de lucrari la operatia de asamblare (imperecherea subansamblurilor si pieselor) semnul tolerantei intre operatii la reparatii, trebuie sa se stabileasca in timpul reparatiei, in asa fel ca la asamblare, tolerantele insunandu-se sa se anuleze reciproc sis a asigure montarea subansamblului in raport cu planul de baza in limitele preciziei stabilite .

La razuirea ghidajelor batiului , ale mesei sau ale caruciorului trebuie sa se asigure abaterile indicate in norme la deplasarea mesei sau caruciorului dintr o pozitie extrema in alta .

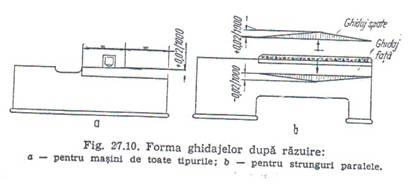

Toate ghidajele masinilor-unelte cu exceptia strungurilor paralele se razuiesc , cu o usoara convexitate ( bombare in sus ) in sens longitudinal

La strungurile paralele si in general la acelea in care distanta intre varfuri depaseste 750 mm ghidajele trebuie sa se prezinte dupa razuire astfel : ghidajul din fata , convex ( bombat in sus ) : ghidajul din spate , concav ( bombat in jos ) .

Abaterea de la rectilinitate a ghidajelor se masoara din centrul batiului spre extremitati .

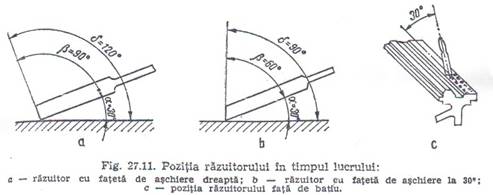

Operatia de razuire depinde de forma razuitorului si ungiului de ascutire.

Acest unghi ca si in pozitia razuitorului in raport cu suprafata de prelucrat sunt indicate in figura 27.11 .

In timpul razuirii aschia de metal este indepartata numai in curs active adica la miscarea spre inainte .

Pentru a obtine o suprafata neteda si precisa este necesar ca la sfarsitul fiecarei curse active sa se ridice razuitorul de pe suprafata de lucru .

In caz contrar por rezulta zgarieturi . razuitorul se tine cu mana dreapta sub un unghi de 30grade fata de suprafata de razuit si I se imprima o miscare inainte , in timp ce cu mana stanga se apasa usor in spre suprafata de prelucrat .

Lungimea cursei razuitorului si lungimea urmei lasate de el cum si forta de apasare depend de gradul de precizie al razuirii.

Cu cat precizia ce trebuie obtinuta la razuire este mai mare cu atat lungimea urmei trebuie sa fie mai scurta.

Directia miscarii razuitorului se schimba tot timpul pentru ca urmele respective sa fie dirijate in directii diferite si sa se intretaie ( fig 27.11 c ) .

In urma unei astfel de prelucarri petele obtinute sunt mai vizibile iar suprafata prelucrata mai precisa si mai uniforma .

Urmele razuitorului trebuie sa capete forme aproximativ patrate .

Operatia incepe cu o razuire de degrosare in mai multe treceri pana la aparitia unor pete mari repartizate uniform pe intreaga suprafata a ghidajelor .

La inceput se razuieste cu miscari puternice .

Cand petele incep sa devina egale , presiunea pe razuitor trebuie micsorata . Pe masura ce se continua razuirea numarul petelor se mareste .

Operatia se sfarseste cu o razuire de finisare fractionand petele pana la obtinerea numarului de pete corespunzator gradului de precizie cerut .

2 RABOTAREA SAU FREZAREA GHIDAJELOR

In cazul cand uzarea pe anumite portiuni a deposit 0.5mm , ghidajele batiurilor se raboteaza sau se frezeaza .

Rabotarea sau frezarea are drept scop sa reduca din manopera de adjustare ( pilire - razuire ) a ghidajelor si se executa pe masini de rabotat cu o masa mobile , masini de frezat longitudinal , portal sau dispozitive adecvate de rabotat .

In vederea rabotarii sau frezarii batiul caruia I se demonteaza toate

subansamblurile sale, inclusive montantii sau cutiile de viteze , se aseaza pe 3 dispozitive de reglat (fig 27.12) , plasate in cele 3 colturi ale batiului , al 4 lea colt ramane liber pana cand se stabileste planeitatea si paralelismul .

La asezare se va folosi nivela cu bula de aer si comparator . Cu nivela , batiul se aseaza orizontal in directie longitudinala si transversala , iar comparatorul se stabileste paralelismul ghidajelor acestuia fata de ghidajele masinii apoi se introduce cel de al 4 lea dispozitiv care se regleaza in asa fel incat sa nu preseze in batiu .

Dupa aceea batiul se fixeaza cu bride si suruburi de masa a masinii .

Rabotarea sau frezarea se executa din una sau doua treceri cu scule bine ascutite si cu un avans mic pentru a obtine o suprafata neteda ( lipsita de urme de cutit sau pete .

Apoi urmeaza o razuire pentru aducerea suprafetei in cazul tolerantelor precise .

De multe ori se intampla ca prin rabotare sau frezare sa se inlature crusta dura a

ghidajului .

In acest caz dupa rabotare se va verifica durata suprafetelor prelucrate cu un ciocan POLDY.

Daca suprafetele ghidajelor nu mai au duritate necesara acestora li se vor aplica unul din tratamentele de marire a rezistentei cum sunt :

-calirea superficiala prin curentii de inalta frecventa (CIF)

-durificare prin scantei , etc.

3 RECTIFICAREA GHIDAJELOR

Aceasta operatie are rolul de a indeparta denivelarile mai mici de 0.5 mm .

In general prin rectificare se obtine suprafata plana si curate care nu mai necesita razuire ulterioara .

Operatia se executa pe masini speciale de rectificat longitudinal cu pietre abrasive de diamentru mic , lucrand cu turatii mari si avans mic .

Asezarea pe masina batiului in vederea rectificarii este asemanatoare cu cea aratata la rabotare .

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 7506

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2026 . All rights reserved