| CATEGORII DOCUMENTE |

| Agricultura | Asigurari | Comert | Confectii | Contabilitate | Contracte | Economie |

| Transporturi | Turism | Zootehnie |

| Navigatie |

LUCRARI CARE SE EXECUTA

transportul sectiilor la locul de montare

Montarea sectiilor de dublu fund

Montarea sectiilor de dublu bord

Montarea sectiilor de pereti transversali si longitudinali

Montarea sectiilor de punte

Montarea sectiilor de volum de extremitati

Montarea sectiilor de suprastructura

Lucrari de indreptare

Lucrari de schela

Lucrari pentru montarea tubului etambou

Lucrari diverse pe nava ( montarea instalatiei de manevra legare , instalatia de ancorare , colonete , lashinguri pentru containere , etc. )

Lucrari specifice care se desfasoara la apa ( la danele de armare ) dupa lansarea navei la apa

Montarea capacelor de la gurile de magazie

Lucrari pentru tragerea longitudinala si transversala a navei

Lucrari pentru lansarea navei la apa

1 MONTAREA CORPURILOR DE NAVA

Aparitia asamblarilor sudate in constructia corpului navei a permis posibilitatea asamblarii preliminare si in sectii, modificandu-se succesiunea lucrarilor pe cala.astfel creste calitatea produselor, productivitatea muncii, se reduce ciclul de fabricatie, scade costul de productie.

Lucarile de asamblare depind in mare masura de metoda care se alege pentru formarea corpului navei pe cala.

Se cunosc trei metode de asamblare a corpurilor de nave pe cala : piramidal,de asamblare din blocsectii si insulara.

Metoda de asamblare piramidala consta in asamblarea corpului navei din sectii plane si devolum sub forma unei piramide ca in desenul de mai sus si se tine cont ca corpul navei sa se formeze cat mai repede pe latime, formarea pe lungime facandu-se dupa conturarea bazei piramidei.

Asamblarea sectiilor prin metoda piramidala se executa de la chila spre punte, pe sectiile de fund se asambleaza sectiile peretilor transversali si longitudinali, urmand sectiile de bordaj si de punte, realizandu-se conturul transversal.

Metoda de asamblare din blocsectii

Conform desenului anterior consta in formarea corpului din blocsectii realizate conform celor aratate anterior.

Aplicarea acestei metode asigura cea mai mare productivitate prin crearea unui front mare de lucru pentru muncitori si micsorarea deformatiilor datorate sudurii.Metoda consta in asamblarea separata a sectiilor si cuplarea acestora intre ele.Mai inatai se fixeaza pe cala blocsectia de baza , apoi se aduc blocsectiile vecine si care se pot centra separat sau simultan.La centrarea blocsectiei de baza ce se are in vedere ca PD la blocsectie sa corespunda cu PD cala.Se verifica inclinarile transversale si longitudinale cu ajutorul furtunurilor cu apa dupa care se aduc blocsectiile adiacente pentru a fi cuplate.

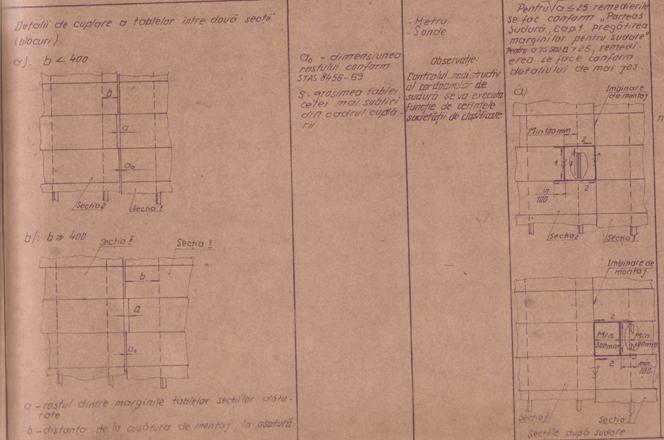

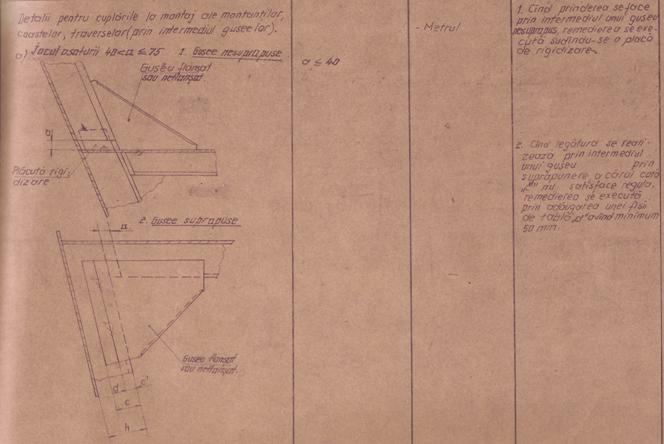

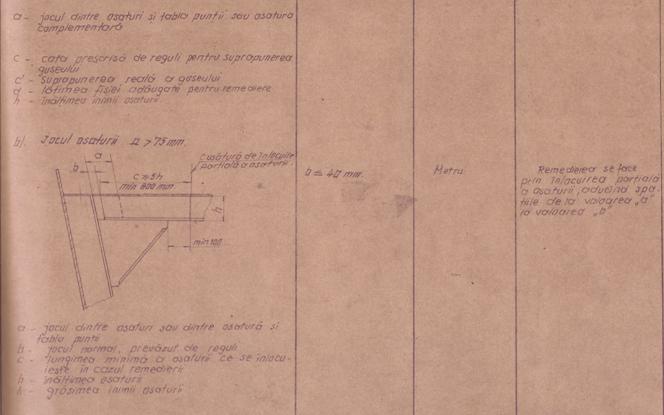

Se centreaza apoi celelalte blocsectiii, in raport cu cele montate anterior, urmarindu-se corespondenta PD si continuitatea liniilor de apa trasate pe bordajele blocsectiilor.Se verifica distanta intercostala , ca in desenul de mai jos, intre coastele vecine situate pe cele doua blocsectii si sa corespunda cu cea teoretica.Blocsectia A fiind prelucrata la dimensiuni finite se inlatura adausurile de prelucrare ale sectiilor B si C dupa cum urmeaza :

Se ia in compas distanta -b- si se traseaza pe blocsectia B portiunea de material 3 ce trebuie indepartata cu flacara oxiacetilenica, se curata marginile.

Se centreaza din nou blocsectia B in raport cu A si se prinde in puncte de sudura, apropierea sectiilor se face cu tiranti, dupa care se prind pieptenii de sudura si se face receptia imbinarii

Se fac imbinarile de montaj executate cu mai multi sudori dupa anumite scheme de sudura aratate in desenul urmator .

Metoda de asamblare insulara

Este un caz particular al sistemului piramidal si consta in inceperea lucrului concomitent in 2-3 raioane amplasate pe lungimea navei, realizand astfel mai multe grupe de piramide care sunt apropiate, centrate, si cuplate intre ele ca in desenul de mai jos.

In functie de tipul, dimensiunile si constructia navei, insulele pot fi doua , trei sau mai multe .Asamblarea corpului incepe in trei zone A, B . C, corespunzatoare celor trei insule.

La baza alegerii metodei de asamblare pe cala stau in primul rand factorii economici si anume obtinerea de nave cu performnte tehnice si de navigatie superioare si cost scazut in conditiile unor investutii minime.Factorii de natura tehnico-organizatorica de care depinde alegerea metodei de asamblare sunt : tipul si dimensiunile dar si sistemul de constructie al navei- tehnologiile de constructie existente in santier-planul de productie al santieruluii constructor

Sistemul de osatura al navei este un criteriu important de alegere a metodei de asamblare.Daca nava este construita in sistem de osatura longitudinal, se va urmari realizarea de sectii lungi pentru a micsora numarul de imbinari ale elementelor osaturii, iar in sistem transversal se cere realizarea dimensiunilor maxime in sens transversal, alegandu-se metoda de asamblare din blocsectii

2 DOTAREA CALEI

Utilajele si dispozitivele utilizate la montarea corpurilor de nave pe cala si in doc sunt numeroase si diverse : blocuri de chila, carucioare de rola, schele, tachelaj, dispozitive coada de peste, intinzatori, pene metalice cu cioc , pieptini , urechi de fixare etc.

La navele mari si mijlocii construite prin metoda in sectii, se folosesc blocuri de chila, cavaleti la extremitati, scareuri si suporturi.Navele construite in blocsectii se asambleaza pe carucioare.

Blocurile de chila se compun din grinzi de pin sau stejar 200/200 sau 300/300 si lungime 1-

3 Pregatirea calei in vederea montarii corpului de nava

Inainte de a se incepe montarea corpului de nava , cala trebuie pregatita.Deobicei pregatirea navei pentru constructii consta in :

Trasarea liniei planului diametral

Trasarea sectiunii maestre

Trasarea perpendicularelor extreme Ppp si Ppv

Trasarea catorva linii teoretice ale coastelor

Trasarea liniei de baza pentru control LB

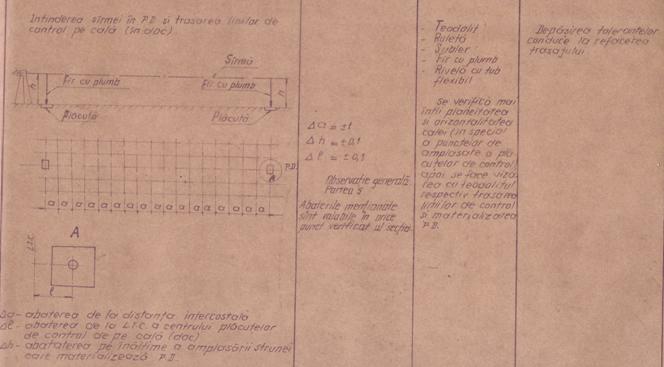

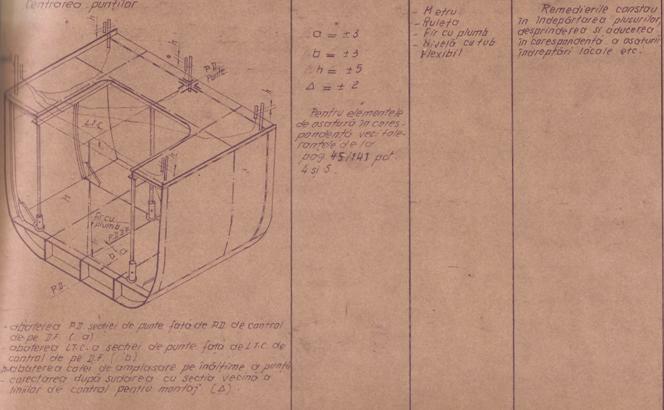

Trasarea planului diametral. Trasarea PD se executa pentru fiecare nava care se monteaza pe cala de constructie , functie de planul de amplasare pe cala a navei.. La extremitati , se asaza doua placi metalice, conform desenului de mai jos, marcandu-se jumatatea lor

Pe caile de lansare 4 se asaza cadrele metalice 1 si 3 pe care se materializeaza PD si prin care intindem o stuna.De la aceasta struna coboram firul cu plumb in dreptul fiecarei sine de pe cala si punctam si marcam linia planului diametral ( PD ) pe cala.

In corespondenta sectiunii maestre a perpendicularelor Ppp si P pv si a coastelor extreme ale fiecarei sectii care pe placile metalice se gasesc incastrate in cala, se puncteaza linia PD.

Trasarea liniei de baza pentru control LB. Pentru verificarea lucrarilor in timpul constructiei navei, cala trebuie prevazuta cu o linie dreapta in spatiu.

Fata de aceasta linie se verifica pozitia pozitia sectiilor si a intregului corp, se traseaza liniile de arbori ,etc

Deobicei LB pentru control se asaza lateral PD la 700-1000 mm si la o inaltime de 400-1200 mm fata de cala.

Daca pe cala se construiesc simultan cateva nave se traseaza o singura linie de control, comuna a carei amplasare depinde de conditiile in care se fac verificarile.Trasarea liniei de baza pentru control se executa prin metoda razei de lumina. In prezent tot mai raspindita este o metoda optica cu un aparat numit teodolit sau cu laserul .

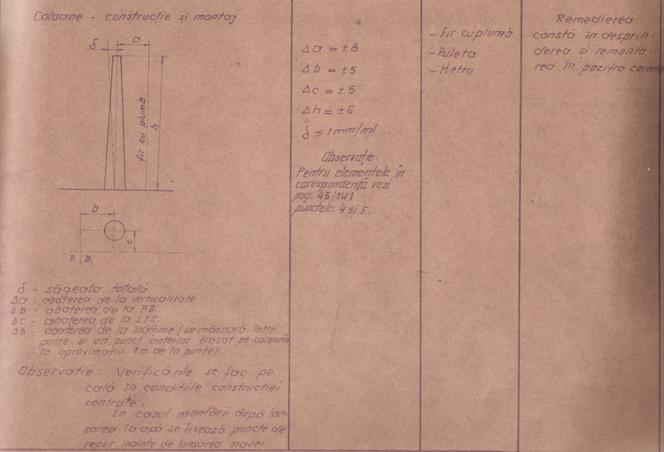

TOLERANTE LA LUCRARILE DE TRASAJ PE CALA

4 Montarea corpurilor de nava sudate

Tehnologiile de executie a lucrarilor de montare- sudare a sectiilor pe cala este determinata de particulatitatile constructive si dimensiunile sectiilor, succesiunea montarii sectiilor, gradul de mecanizare.

4.1 Montarea sectiilor de fund

Formarea corpului navei pe cala prin metoda piramidala sau insulara incepe prin montarea sectiilor de fund.Din punct de vedere tehnologic cea mai simpla sectie de fund este cea fara DF.Sectiile de fund care au si DF necesita un montaj mai complicat pe cala deoarece marele numar de elemente de imbinare asezate pe plane diferite ingreuneaza lucrarile de verificare si maresc foarte mult volumul lucrarilor de asamblare sudare.In toate sectiile de fund se lasa adaosuri de prelucrare la montaj la una din marginile de imbinare conform schemei de asamblare a sectiilor pe cala.

In cazul cand pe latime fundul navei este construit din doua sectii , marginile de imbinare ale sectiei care cuprinde PD , se prelucreaza la dimensiunile finite din atelier.pentru a se putea verifica pozitia corecta a sectiilor de fund pe cala

Pe tablele fundului si a DF se traseaza linia PD si liniile teoretice ale varangelor.Pe cala sectiile de fund se monteaza pe tacheti cu pene reglabile.Schimbarea pozitiei lor pentru o asezare corecta se realizeaza cu ajutorul unor cricuri.Sectiile de fund se verifica de doua ori : la montarea pentru trasaj si la asamblarea ptr sudura.

TOLERANTE LA MONTAREA SECTIILOR DE FUND

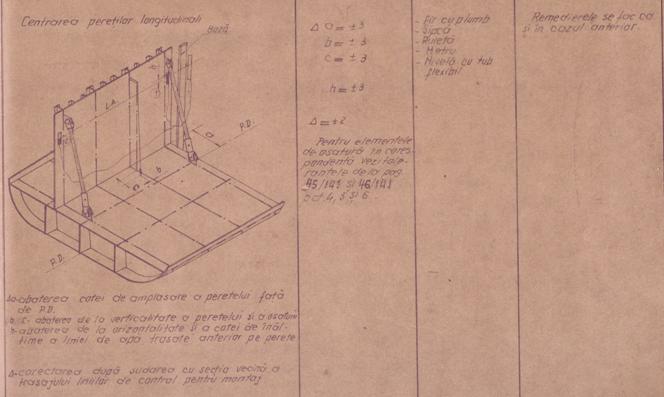

4.2 Montarea peretilor transversali si longitudinali

Peretii transversali si longitudinali se aduc pe cala dupa ce s-au asamblat si sudat sectiile de fund ale raionului respectiv. In general peretii se trimit pe cala trasati si executati la dimensiunile finite.

Atunci cand peretii sunt prevazuti cu adaosuri de prelucrare, acestea se lasa astfel :

Pe marginile inferioare, la peretii transversali

Pe marginile inferioare si pe una din marginile laterale la peretii longitudinali.

Pentru verificarea pe inaltime a peretilor, in atelierul de preasamblare se traseaza pe ei linii de control.Pe peretii transversali se traseaza in plus si linia planului diametral PD.

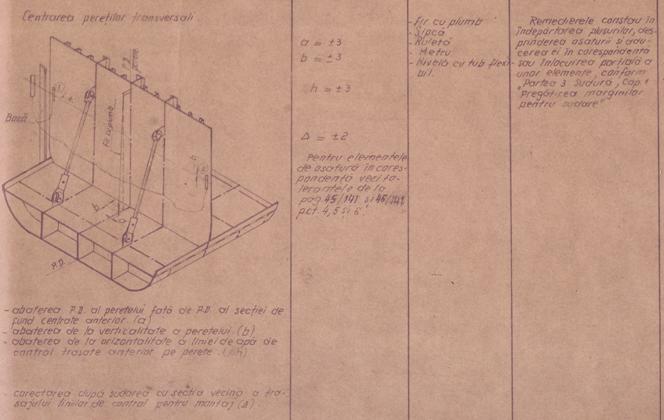

Peretii se asaza peste liniile trasate pe sectiile de fund respective.Pentru a se preintimpina deplasarea peretului de o parte si de alta a liniei trasate se sudeaza platbandele de limitare.La partea superioara peretii se fixeaza prin tiranti sau prin proptele.Pozitia peretelui transversal se verifica prin :

Suprapunerea marginii inferioare peste linia teoretica a varangei

Suprapunerea liniei PD trasata pe perete peste acea trasata pe sectia de fund exemplificata in desenul de mai jos

Masurarea distantei h dintre planul de baza si linia de control de pe perete si confruntarea cu datele din desenul de montaj.

Suprapunerea liniilor de control trasate pe peretele transversal peste cele trasate pe peretele longitudinal, cu ajutorul furtunului cu doua nivele

Verificarea cu nivela de apa a paralelismului dintre linia de control a peretelui si planul de baza.

Dupa verificarea, trasarea si taierea adaosurilor de prelucrare, peretii transversali se monteaza definitiv, in vederea sudarii.

Datorita noilor tehnologii , majoritatea sudurilor se executa in regim automat si semiautomat, cea manuala folosindu-se numai la prinderea structurilor in puncte de sudura si la sudarea elementelor greu accesibile, in spatii inchise.

TOLERANTE LA MONTAREA PERETILOR

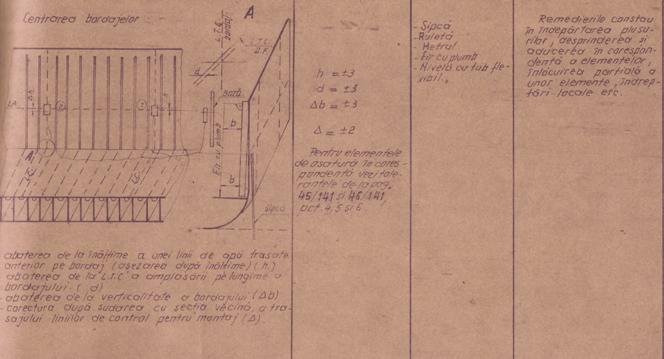

4.3 Montarea sectiilor de bordaj

Dupa ce s-au asamblat si sudat sectiile de fund, peretii longitudinali si cei transversali ai raionului respectiv, se monteaza sectiile de bordaj.

Acestea sosesc pe cala cu adaos de prelucrare pe cusatura longitudinala si pe una din cusaturile transversale de regula indreptata spre cuplul maestru.

Pe suprafata sa exterioara bordul are trasate liniile teoretice ale coastelor extreme si centrala, ca in desenul alaturat, liniile puntii si linia de control.Sectiile de bord se fixeaza prin tiranti .

Osatura transversala a bordajului se prinde pe marginea DF, iar asezarea corecta a sectiilor de bordaj se verifica astfel :

In lungime prin suprapunerea liniei teoretice a coastei mediene cu linia teoretica a varangei mediene, trasat pe linia de fund

In latime prin verificarea distantei dintre muchia inferioara a sectiei de bordaj si PD unde pozitia marginii se verifica cu firul de Pb

In inaltime prin verificarea distantei h , masurata de la linia fundului pana la linia de control 1

Dupa trasarea si taierea adaosurilor sectiile se monteaza definitiv si se asambleaza pentru sudare..

TOLERANTE LA MONTAREA BORDAJELOR

4.4 Montarea sectiilor de punte

Sectiile de punte se trimit la nava dupa ce corpul a fost montat si saturat cu motorul si anexele acestuia precum si alte utilaje ce nu se pot introduce in corpul navei prin decuparile existente in punte.

In latime puntea poate fi compusa din una , doua sau trei sectii care se monteaza separat pe cala.In functie de numarul acestor sectii se determina adaosul de prelucrare pentru cusaturile transversale si longitudinale.

Cand puntea este formata dintr-o singura sectie pe latime, se lasa adaos numai la una din marginile transversale, in cazul a doua sectii se lasa adaos pe muchiile transversale ale fiecarei sectii, precum si pe marginea longitudinala a uneia dintre sectii.Cand puntea este formata dintr-o singura sectie pe latime, se lasa adaos numai la una din marginile transversale, in cazul a doua sectii se lasa adaos pe muchiile transversale ale fiecarei sectii, precum si pe marginea longitudinala a uneia dintre sectii.Cand puntea este formata din trei sectii, muchiile longitudinale ale sectiei din mijloc se prelucreaza la dimensiunile finite, iar adaos se lasa la una din sectiile laterale.

Pe sectiile de punte sosite pe cala se gasesc trasate PD si liniile teoretice ale traversei mediane si ale traverselor extreme.

Sectiile de punte se sustin prin pontili pentru corecta amplasare pe inaltime , si care pot avea uneori si dispozitive pentru reglare pe inaltime.

In locul de imbinare a bordajului cu puntea, pe bordaj se sudeaza placute pe care se sprijina puntea, fixand astfel pozitia acesteea in inaltime.

Daca puntea are o singura sectie pe latime, pozitia ei se verifica astfel :

Pe lungime, prin verificarea coincidentei liniilor teoretice ale traverselor trasate pe punte cu cele ale coastelor trasate pe bordaj

Pe latime. Prin verificarea concordantei PD de pe punte cu PD de pe puntea inferioara

Pe inaltime, prin verificarea corespondentei marginilor puntii cu liniile teoretice ale puntii trasate pe bordaj -la cornierele de sprijin.

In cazul cand puntea este formata din doua sectii pe latime, montajul se verifica in mod analog, iar cand este format din trei sectii se verifica mai intai sectiile de margine pe lungime si inaltime, iar pe latime se verifica fata de PD sau fata de liniile paralele in PD, trasate pe puntile inferioare.

Sectia de mijloc se verifica in lungime cu ajutorul liniei teoretice a traversei , care trebuie sa corespunda pe toate trei sectii ale puntii.

Dupa trasarea si taierea adaosurilor, sectiile se monteaza definitiv si se asambleaza pentru sudare.Imbinarile transversale se prind in puncte de sudura, iar cele longitudinale prin pieptini.Inainte de sudare se monteaza pontilii si se prind de peretii transversali de punte.

TOLERANTE LA MONTAREA PUNTILOR

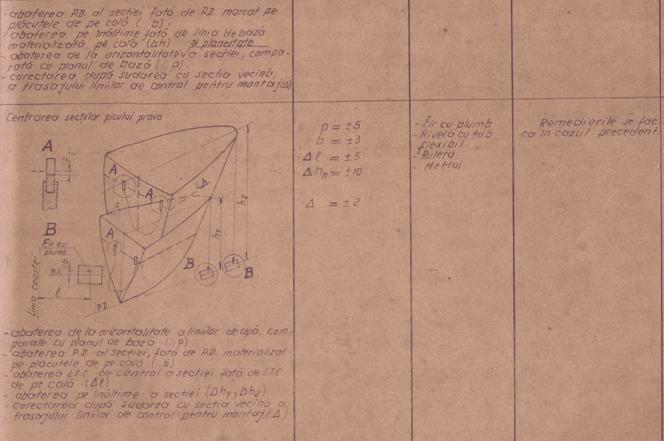

4.5 Montarea extremitatii prova.

La cuplarea a doua sectii de volum se are in vedere urmatoarele operatiuni :

Ridicarea si transportul sectiei la locul de montaj

Centrarea sectiei de volum fata de PD si LB

Fixarea in pieptini, tiranti orizontali , vericali

Trasarea adaosului de prelucrare ce trebuie inlaturat in concordanta cu PD

Taierea oxiacetilenica a plusului tehnologic si prelucrarea marginii

Apropire cu tiranti si nivelarea cu pene speciale cu calcai sau cu ajutorul dispozitivului coada de peste

Prelucrarea marginilor pentru sudura in V, X, Y, si polizarea prelucrarii

Sudarea manuala semiautomata si automata pe orizontala si verticala

Curatirea si sudarea radacinilor sudurilor

Extremitatea prova poate fi formata din una sau mai multe sectii in functie de urmatorii factori :

Dimensiunile navei, particularitatile constructive ale navei, posibilitatile atelierului de asamblare, mijloacele de ridicare existenre pe cala.Sectiile extremitatii prova au trasate :

Urma planului diametral pe etrava, chila , punte.

Liniile teoretice ale coastelor si liniile teoretice ale peretilor transversali pe bordaj.

Liniile ce control pe pereti si pe bordaj

Liniile de control pe pereti si bordaj.

Sectiile care alcatuiesc extremitatea prova se asaza pe cavaleti si se fixeaza astfel :

In borduri prin pontili

De celelalte constructii prin intinzatoari.

Pentru verificarea pozitiei acestor sectii, pe lungime, in plan diametral se va verifica marcajele deja executate pe cala unde sunt marcate distantele coastelor , cu ajutorul firului cu plumb.Verificarea se face atat inainte de trasare, cat si inainte de sudare.

Pe latime pozitia sectiilor se verifica astfel : din punctele aflate pe etrava si pe chila in planul diametral se coboara fire cu Pb care trebuie sa ajunga in dreptul marcajelor executate pe cala si care sunt masurate cu ruleta.Pozitia sectiilor in inaltime se verifica comparandu-se datele de la trasaj cu distanta reala masurata intre punctele de pe etrava si planul de baza. Pentru a preveni ridicarea sectiei prova in timpul sudarii , se recomanda ca aceasta sa fie montata putin inclinata spre prova. ( aprox. 10 15 mm ) Dupa ce sectiile care compun extremitatea prova au fost verificate , dupa ce s-a verificat centrajul si trasajul , se taie plusurile si sectia se monteaza definitiv si se prinde in puncte de sudura

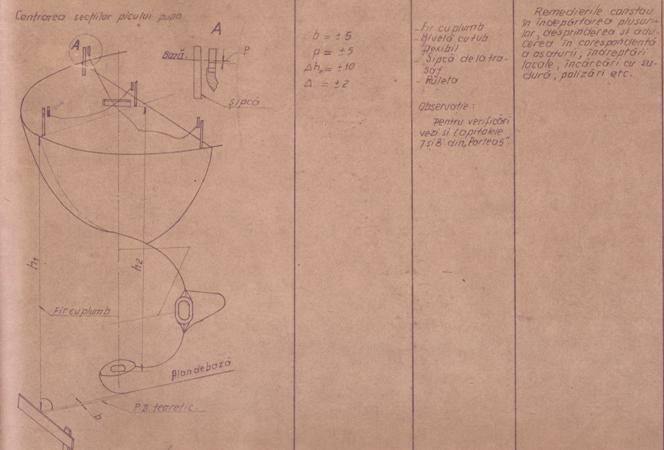

4.6 Montarea extremitatii Pupa.

Ca si extremitatea prova, extremitatea pupa poate fi alcatuita din una sau mai multe sectii.Pozitia extremitatii pupa se stabileste dupa distantele fata de sectiunea maestra, planul diametral si cel de baza, precum si dupa pozitia arborelui portelice si a arborelui carmei.Deoarece sunt multe elemente de referinta, pe langa verificarile obisnuite- in lungime, latime si inaltime- sectiile extremitatii pupa se mai verifica ca pozitie si fata de cel mai apropiat perete transversal.

In lungime verificarea se excuta astfel : prin centrul gaurii calcaiului, etamboului 4 se coboara un fir cu Pb 1.Acesta trebuie sa coincida cu PD trasat pe o placa metalica 3 incastrata pe cala betonata.

Pe latime, verificarea se efectueaza coborand fire cu Pb din cateva puncte de intersectie ale PD cu etamboul si cu chila peste planul longitudinal trasat pe cala si care se masoara cu rulete.

Pe inaltime, pozitia sectiei se verifica masurand distanta dintre liniile de control trasate pe bordaj.coincidenta gaurilor arborelui carmei se verifica cu firul cu Pb 1.dupa ce sectiile au fost verificate, trasate si li s-au taiat adaosurile, se executa montarea definitiva, pregatindu-se imbinarea de montaj pentru sudare.

TOLERANTE LA MONTAREA EXTREMITATILOR

4.7 Montarea peretilor transversali usori si a peretilor despartitori

Pozitia de asamblare a peretilor usori se determina din desenele in care se indica :denumirea puntii inferioare sau platformei, precum si distanta lor fata de PD si de liniile teoretice ale coastelor.

Peretii se asaza dupa linia de trasaj 1 si provizoriu se fixeaza cu proptele metalice 2 sau din lemn.se verifica :

Daca coincid marginile inferioare cu liniile de trasaj existente pe constructiile aferente, verticalitatea cu ajutorul firului de Pb si inclinarea transversala si longitudinala cu nivela cu apa.

Pe inaltime cu nivela cu apa pornind de la liniile de control

Peretii separatori usori se asambleaza in vederea sudarii prin puncte de sudura.Cordoanele de plafon si verticalele se sudeaza vertical.

.La inclinarea transversala si longitudinala prin verificarea orizontalitatii liniilor de control cu nivele de apa, dupa verificarea pozitiei, blocsectia se traseaza , se indeparteaza adausurile si se asambleaza prin sudura cu constructiile aferente

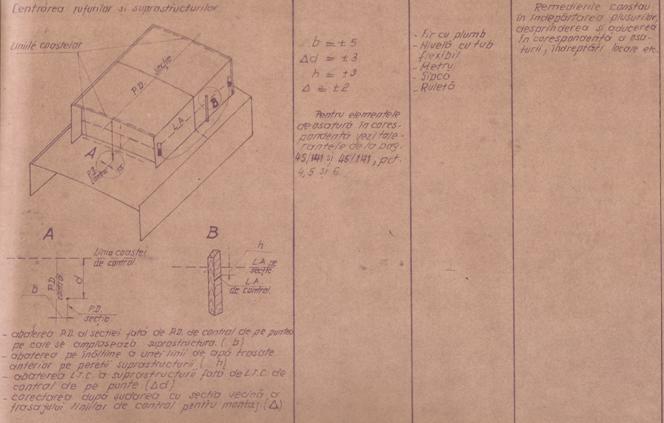

5 MONTAREA SUPRASTRUCTURII

De obicei primul etaj ( duneta ) se monteaza pe nava sectie cu sectie iar pentru urmatoarele se reralizeaza una sau mai multe blocsectii ( functie de dimensiunea navei si tipul acesteia )

a) Premontaj bloc suprastructura - pentru executia blocului de suprastructura se realizeaza un dispozitiv pat care va simula puntea pe care se va monta la nava blocul respectiv

se marcheaza pe pat planul diametral , linia teoretica a coastelor extreme pupa - prova , linia teoretica a peretilor pe puntea inferioara

se ridica pe pat etajul 2 , se centreaza tinind cont de marcajele de pe pat si liniile de control de pe sectie corelate cu desenele de executie

se verifica orizontalitatea puntii

se executa prinderea de pat

nu se vor demonta rigidizarile de la marginea inferioara a peretilor pana dupa montarea si sudarea la nava a blocului de suprastructura

se traseaza pe punte amplasarea peretilor etajului 3

se ridica etajul 3

se centreaza , se executa verificarea cotelor , se corecteaza si se indreapta marginile

se recentreaza sectia si se executa prinderea in puncte de sudura , dupa care sectia se sudeaza.

Se monteaza si se sudeaza asemanator etajele urmatoare

Eventualele deformatii datorate sudarii se vor indrepta la cald

Se monteaza saturarile aferente etajelor montate in bloc , se sudeaza si apoi se verifica din nou indreptarea

Se monteaza dispozitivele de ridicat si transport

Se duce in halele de sablare si vopsire dupa care se ridica la nava.

b) Montarea suprastructuri la nava - trebuie respectate urmatoarele conditii

corpul navei/blocul pe care se monteaza suprastructura sa fie incheiat , sudat si indreptat

inainte de montarea blocului de suprastructura se va face indreptarea corecta a marginilor peretilor liberi , pe intreg perimetru

premontajul sa corespunda dimrnsional desenelor de executie si fiselor de control dimensional cu incadrarea in tolerantele admise in Manualul de asigurare a calitatii

se executa trasajul in vederea montarii suprastructuri. Se transporta la nava , se ridica si se centreaza pe pozitie blocul de suprastructura

se traseaza plusul de montaj; se taie autogen , se indreapta marginile si se polizeaza

se recentreaza blocul de suprastructura , se executa prinderea in puncte de sudura si apoi se sudeaza cu respectarea ordinii si sensurilor de sudare.

Se indreapta eventualele deformatii dupa sudare si se continua montarea saturarilor aferente zonelor de montaj.

Se demonteaza toate piesele tehnologice ( rigidizari , pieptini , ancore , ocheti de ridicare , etc. ) prin taiere autogena si polizare coroziunilor la nivel

Montarea blocului de suprastructura se poate executa si la apa , functie de dimensiunile navei. Montarea blocului se executa in acelasi mod , cu materializarea unor repere in zona de montare inca dinainte de lansarea navei la apa

TOLERANTE LA MONTAREA SUPRASTRUCTURI

6 TEHNOLOGIA DE EXECUTIE A BLOCSECTIILOR

Pentru a reduce timpul de montaj a navei pe cala sau in doc , se aplica tot mai mult metoda de montare a corpului din blocsectii.

Blocsectiile corpurilor de nave se formeaza din sectiile plane si de volum pe o suprafata orizontala sau pe dispozitive speciale.Realizarea blocsectiilor se poate face atit in atelierele de asamblat cat si direct pe cala, in pozitie normala sau rasturnata.

Executarea blocsectiilor in pozitie normala.

Aceasta metoda se utilizeaza la realizarea majoritatii blocsectiilor navei ,in afara blocsectiilor de la extremitatile Pupa si Prova care de obicei se executa in pozitie rasturnata.Executia blocsectiilor se face pe carucioare sau pe blocuri de chila si scareuri.Etapele tehnologice de executare a unei blocsectii si efectuarea operatiilor sunt urmatoarele :

6.1 MONTAREA SECTIEI DE FUND

Montarea sectiei de fund.Se asaza sectia de fund, pe blocurile de chila si pe cricurile de reglare , folosindu-se o serie de stalpi(pontili), prevazuti in partea inferioara cu pene.Montarea se poate face si prin folosirea unor scareuri de lemn sau metalice in locul stalpilor de sustinere.

Sectia de fund trebuie centrata perfect orizontal verificandu-se pozitia sa pe orizontala, pe verticala, planul diametral, unghiul de inclinare longitudinala si transversala.In plan orinzontal se verifica suprapunerea liniei PD trasata pe fetele frontale ale sectiei cu linia PD materializata pe cala.

Verificarea se face cu firul cu Pb, lasat din punctele de intersectie a liniilor teoretice ale coastelor de capat cu PD , pe semnele de pe cala.Pentru imbinarile transversale se verifica suprapunerea intr-un singur plan a liniilor de control trasate pe invelisul sectiei cu ajutorul furtunului cu apa in punctele care reprezinta intersectiile orizontale de control cu liniile coastelor extreme

.Ca linii orizontale de control trebuie sa fie considerate liniile teoretice cele mai indepartate de PD, trasate pe invelisul exterior al navei cum ar fi o linie de apa teoretica- intersectia tablei marginale cu bordajul- linia stringherior orizontali etc.

Verificarea inclinarii longitudinale se face tot cu ajutorul furtunului cu apa, controlindu-se corespondenta punctelor pe lungimea sectiei

6.2 MONTAREA PERETILOR TRANSVERSALI

Se executa in a adoua etapa a asamblarii blocsectiei.Pe puntea DF se traseaza linia teoretica a peretelui. Acesta este adus cu ajutorul macaralei si asezat pe locul de montaj unde este sustinut in pozitia verticala.Se centreaza peretele , trasandu-se ce trebuie inlaturat din adaosul tehnologic, se inlatura se curata dupa care se recentreaza pe sectia de fund.Verificarile ce se fac la montarea peretelui se refera la pozitia pe lungime, inaltime si la inclinatii.Verificarea pe lungime consta in suprapunerea marginii inferioare a peretelui pe linia coastei teoretice trasate pe DF si pe bordajul exterior al sectiei de fund.In plan verical se verifica suprapunerea planului peretelui 1, cu planul coastei teoretice.

Verificarea se face cu ajutorul firului cu Pb lasat sa cada de la marginea superioara a tablei peretelui.Se verifica deasemenea , ca linia PD trasata pe perete sa coincida cu aceeasi linie trasata pe sectia de fund.Verificarea inclinarii transversale se face cu ajutorul furtunului cu apa 3.Dupa ce peretele a fost centrat se prinde in puncte de sudura de sectia de fund pentru a fi mentinut in aceasta pozitie.Peretele se fixeaza prin tirantii 2 avand capetele sudate pe perete si de sectia de bord.

6.3 MONTAREA SECTIEI DE BORDAJ

Sectia de bordaj este adusa cu macaraua in pozitie verticala la locul unde trebuie montata si asezata in asa fel incat liniile teoretice ale coastelor ei sa coincida cu liniile teoretice ale coastelor insemnate pe sectia de fund.

De asemenea se va suprapune marginea superioara a gurnei.Liniile teoretice ale coastelor celor doua sectii de bordaj si de fund, trebuie sa coincida pentru a asigura continuitatea osaturii transversale

Verificarea in directie transversala a semiinaltimii este necesatra numai in cazul cand peretii transversali se prind de bordaj.Verificarea se face cu ajutorul firelor cu Pb 2- coborate din punctele strabilite ale sectiei de bordaj 1- pe reperele 3- fixate pe cala dupa cotele luate din desen.

6.4 MONTAREA SECTIEI DE PUNTE

Se face dupa ce s-au verificat distantele dintre sectiile de bordaj, la nivelul puntii, cu ajutorul ruletei avand dimensiunile conforme cu cotele teoretice.Se ridica sectia in macara si se centreaza.

Verificarile se fac astfel :liniile teoretice 3 ale traverselor extreme ale puntii trebuie sa corespunda cu liniile teoretice ale coastelor sectiei de bordaj in scopul asigurarii corespondentei osaturii, iar liniile teoretice ale traverselor 4, sa corespunda cu coasta respectiva.

- planul diametral 1 al sectiei de punte sa corespunda cu PD - 5 - trasat pe DF, verificarea se face cu firul cu Pb -6.

- marginile din borduri ale sectiei sa se suprapuna cu liniile teoretice 2 ale puntii trasate pe invelisul bordajului.

Urmeaza apoi sudarea sectiei de punte si a pieselor de completare cum ar fi guseele de legatura, dintre curentii de punte si peretele transversal.

Se va avea in vedere ca aici se sudeaza in spatii semiinchise si inchise care necesita masuri speciale de ventilatie si iluminare.

Blocsectiile de la extremitatile navei, avand forme complicate, se executa in pozitie rasturnata,

7 Montarea blocsectiilor

Blocsectiile aduse pe cala vor avea trasate pe ele ; linia PD pe punti ,platforme si chila),linii de control paralele cu planul de baza pe bordajul exterior, pe peretii transversali si pe perimetrul imbinarilor de montaj).

Cuplarea blocsectiilor se executa de obicei folosind carucioare prevazute cu cricuri sau cu dispozitive de centrare hidraulice.Aceste dispozitive fac posibila deplasarea blocsectiilor in toate directiile.Formarea corpului navei se incepe cu o blocsectie care se numeste de baza.Celelalte blocsectii aferente se cupleaza dupa asezarea, verificarea si fixarea blocului de baza.Pentru aceasta se executa urmatoarele verificari : pe latime, prin coincidenta la firul de Pb coborand din PD ( trasat pe fundul blocsectiei ) cu PD de pe cala; pe lungime, prin coborarea unui fir de plumb pe linia teoretica a coastei extreme pe semnul respectiv aflat pe cala si prin masurarea intervalului de coasta pe inaltime, prin masurarea distantei dintre linia de control aflata pe blocsectie si linia de baza de control;inclinarea transversala si longitudinala se verifica cu nivela.

Dupa verificarea, trasarea si taierea adaosurilor, se executa montajul definitiv si pregatirea pentru sudare.Imbinarile de montaj se asambleaza in prealabil prin puncte de sudura.

DETALII DE CUPLARE

8 Metoda de montare in blocuri.

Se foloseste la nave cu deplasament mic si mijlociu si are trei variante :

Montarea corpului din blocuri raionale ca in desenele de mai jos.

Montarea corpului din blocuri mari denumite blocsectii

Montarea corpului din blocuri foarte mari

Montarea corpului din blocuri incepe cu blocul de baza de regula situat in dreptul sectiunii maestre.delimitarea blocurilor in lungime pe cat posibil se urmareste realizarea a cat mai multe compartimente inchise si un grad de rigiditate cat mai ridicat. Metoda se poate realiza atat prin asamblarea concomitenta spre pupa si spre prova, pornind de la blocul de baza, cat si prin asamblarea succesiva a blocurilor.

Sudarea imbinarilor inelare de montaj incepe numai dupa terminarea definitiva a lucrarilor de asamblare.

9 LUCRARI DE INDREPTARE

Procesul de indreptare nu este un proces tehnologic obligatoriu, ci este un procedeu tehnologic de corectie care se aplica numai atunci cand masurile de prevenire nu au dus la executia constructiei metalice in tolerantele admise.

Metoda de indreptare la cald, cu flacara oxiacetilenica, descrisa in continuare, se foloseste, in general, la indreptarea tablelor si a pieselor sudate confectionate din oteluri carbon obisnuite si slab aliate cu continut de carbon mai mic de 0,25% (ex: OL37, OL44, OL52, A, D, E, A32, D32, E32, A36, D36, E36 sau echivalente). Pentru alte tipuri de oteluri, altele decat cele precizate anterior, indreptarea se va face in conformitate cu procese tehnologice special intocmite pentru fiecare tip de otel in parte.

Se vor respecta tolerantele admise in documentul " Manualul de asigurare a calitatii " valabil pentru fiecare proiect in parte.Fasonarea prin incalzire cu calduri urmata de racire brusca cu apa se va folosi numai in cazuri speciale pentru fasonare in atelierul de confectionat piese cu conditia expresa ca racirea cu apa sa se faca dupa ce temperatura piesei a ajuns sub 6000C.Indreptarea se va executa pe tot fluxul tehnologic de fabricatie, pe faze de executie.

Diametrul becului arzatorului este ales functie de grosimea tablei dupa cum urmeaza:

|

GROSIME |

NUMAR |

DIAMETRU |

|

TABLA [mm] |

BEC |

ORIFICIU [mm] |

|

<6 | ||

|

>12 |

Operatia de indreptare se executa numai dupa ce sudura structurii metalice in cauza a trecut de etapa de inspectie la nivel de autocontrol al executantului.

Nu se executa operatii de indreptare daca asupra suprafetei de indreptat actioneaza in mod direct apa provenita de la ceata, ploaie sau ninsoare.

Inainte de inceperea operatiilor de indreptare la cald, maistrul responsabil cu astfel de lucrari sau alt specialist al formatiei desemnat de acesta, va analiza marimea suprafetei si sagetile deformatiilor care nu se incadreaza in limitele acceptate de "Manualul de asigurare a calitatii" valabil pentru fiecare proiect in parte precum si sensul in care sunt directionate curburile.

In urma acestei analize, maistrul sau persoana desemnata de acesta va marca cu creta pe suprafata de indreptat:

- pozitiile si limitele zonelor de incalzit;

- forma zonelor de incalzit (fasii, pastile, triunghiuri, etc. );

- dimensiunile zonelor de incalzit ( sunt stabilite functie de dimensiunile deformatiilor,

grosimea tablei, rigiditatea constructiei );

- ordinea de executie a zonelor de incalzit

- temperatura de incalzire;

Vor mai fi transmise verbal executantilor informatii referitoare la metoda de racire, daca aceasta este specificata in documentatia tehnica, alta decat racirea lenta in mediul ambiant si dupa caz, daca se va actiona mecanic asupra zonei deformate prin ciocanire sau prin intermediul pontililor si preselor sau se vor monta rigidizari ajutatoare precum si marimea becului pentru arzator functie de grosimea tablei.

La analizarea deformatiilor se va avea in vedere obligatoriu urmatoarele:

- se vor indrepta intai elementele de osatura apoi tablele pe care acestea sunt sudate;

- se vor indrepta intai suprafetele orizontale (punti, platforme, etc.) apoi suprafetele

verticale (pereti, diafragme, etc.).

In cazul suprafetelor orizontale se indreapta mai intai cele cu curbura in sus apoi celelalte.

In cazul suprafetelor verticale se indreapta mai intai deformatiile cu curburile directionate intr-un sens al suprafetei apoi cele in celalalt sens.

Pentru a alege temperatura optima trebuie stiut ca temperatura prea scazuta are un efect mic dar este nedaunatoare. O temperatura de incalzire prea inalta este nefavorabila din mai multe motive:

efectul suplimentar este foarte mic;

este dificil de controlat tipul incalzirii si restrictionarea ariei incalzite;

creste nesiguranta cu privire la obtinerea efectelor favorabile;

creste timpul de incalzire si consumul de gaze;

este imposibil de a masura exact temperatura, o eroare de 1002000C poate aduce suprafata la peste 10000C, ceea ce este daunator pentru majoritatea otelurilor.

IMPORTANT ! In timpul incalzirii executantul va pastra in permanenta controlul temperaturii.

CONCLUZIE: Majoritatea otelurilor navale pot fi incalzite pana la o temperatura de 8000C.

Daca sunt necesare, se pot aplica lovituri de ciocan pentru a readuce la planeitate o anumita zona libera de osatura. Baterea cu ciocanul nu se face daca temperatura este mai mica decat 6000C deoarece metalul ajunge casant.

ATENTIE !

Nu se admite indreptarea prin batere cu ciocanul la:

-invelisul exterior al navei;

-punti deschise neacoperite;

-pereti exteriori suprastructura;

-pereti interiri necaptusiti in suprastructura.

Indreptarea prin incalzire urmata de racire cu apa nu se admite.

Indreptarea trebuie sa se faca astfel incat intre doua portiuni incalzite sa fie o portiune rece.

Se va folosi o flacara neutra (raportul acetilena / oxigen = 1,1 1,2).

Distanta intre varful nucleului flacarii si suprafata tablei va fi de 2 5 mm. Unghiul de inclinare al arzatorului cu suprafata incalzita trebuie sa fie de 605 0C, la schimbarea acestui unghi efectul incalzirii diferind foarte mult.

Dupa racire la 50 600C, daca deformatia nu a ajuns la limitele admise se pot executa calduri suplimentare in zone adiacente celor deja incalzite.

Indeptarea se face in doua faze:

- inainte de saturare;

- dupa saturare.

Indreptarea dupa saturare se executa in cazul in care apar deformatii peste limita admisa, dupa montarea tuturor saturarilor;

Indreptarea suprastructurii incepe de la etajul inferior. Se indreapta puntea etajului inferior, continuand cu peretii exteriori, peretii interiori cu grosimi mai mari, apoi peretii subtiri.

Indreptarea se va efectua concomitent si simetric in ambele borduri.

Dupa indreptarea primului etaj se trece la indreptarea etajului superior dupa acelasi procedeu.

In cazul in care, in unele procese de indreptare la cald a unei deformatii, tabla si/sau osatura nu a fost adusa in tolerantele admise, se va adopta ca solutie desprinderea si repozitionarea, eventual inlocuirea unor parti de structura deformate.

Aprecierea temperaturii metalului incalzit se va face relativ la temperatura metalului incalzit adica la culoarea acestuia. Temperatura de incalzire nu va depasi 7000C (rosu intunecat), mentinand-o in intervalul 5500-6500C, cu exceptia unde este prevazuta in documentatie alta temperatura.Sunt interzise cu desavarsire temperaturile de incalzire > 8500C ( rosu cireasa ~ 10000C; orange inchis ~ 11000C; incalzire incandescenta > 11500C )

Temperaturile de incalzire se verifica cu creioane termochimice.

Pe parcursul operatiei de indreptare prin calduri locale, executantul este obligat:

sa urmareasca cu atentie reactiile materialului la lucrarile de indreptare;

sa pastreze intotdeauna controlul temperaturii si a regimului de caldura;

sa urmareasca respectarea prescriptiilor privind modul de amplasare, repartitia, forma si dimensiunile caldurilor pentru diferite tipuri de deformatii si grosimi de table;

sa urmareasca permanent reactiile constructiilor sudate adiacente locului in care executa operatia de indreptare pentru a putea preintampina aparitia deformatiilor in alt loc;

sa masoare in timp ce materialul se raceste (<50600C), marimea deformatiei cu sfoara sau liniarul si sa compare rezultatele cu valorile tolerantelor admise;

sa indeparteze, la incheierea operatiei de indreptare, dispozitivele ajutatoare si resturile de materiale.

TOLERANTE LA OPERATIILE DE INDREPTARE

(tabel 6.10 din IACS nr. 47, Partea A "Standarde de Calitate in Constructiile si Reparatiile Navale - Constructii Noi", rev. 1 - 1999)

|

Reper |

Standard |

Limita |

Observatii |

|||||||||||||

|

Tabla de bordaj |

Partea paralelǎ (bordaj lateral & bordajul fundului) |

4 mm |

8 mm |

S

300 < S < 1000 |

||||||||||||

|

Parte prova si pupa |

5 mm |

|||||||||||||||

|

Tabla puntii dublului fund |

4 mm |

|||||||||||||||

|

Perete de compartimentare |

Perete longitudinal de compartimentare Perete transversal de compartimentare Perete longitudinal de forpic/afterpic |

6 mm |

||||||||||||||

|

Punte principala |

Parte paralelǎ |

4 mm |

||||||||||||||

|

Parte prova si pupa Parte acoperitǎ |

6 mm 7 mm |

9 mm 9 mm |

||||||||||||||

|

Partea goalǎ Partea acoperitǎ |

6 mm 7 mm |

8 mm 9 mm |

||||||||||||||

|

Punte teugǎ Punte dunetǎ |

Partea goalǎ Partea acoperitǎ |

4 mm 6 mm |

8 mm 9 mm |

|||||||||||||

|

Punte de suprastructurǎ |

Partea goalǎ Partea acoperit |

4 mm 7 mm |

6 mm 9 mm |

|||||||||||||

|

Pereti ruf |

Perete exterior |

4 mm |

6 mm |

|||||||||||||

|

Perete interior |

6 mm |

8 mm |

||||||||||||||

|

Partea acoperit |

7 mm |

9 mm |

||||||||||||||

|

Repere interioare (nervur grind transversal , etc.) |

5 mm |

7 mm |

||||||||||||||

|

Paiol si grindǎ transversalǎ la dublu fund |

5 mm |

7 mm |

||||||||||||||

(tabel 6.11 din IACS nr. 47, Partea A "Standarde de Calitate in Constructiile si Reparatiile Navale - Constructii Noi", rev. 1 - 1999)

|

Reper |

Standard |

Limita |

Observatii |

||||||||||||||||||||||||||

|

Table bordaj |

Parte paralel |

2 / 1000 mm |

3 / 1000 mm |

Se vor masura intre spatiile trans. (min. l = 3m) |

|||||||||||||||||||||||||

|

Parte prova si parte pupa |

3 / 1000 mm |

4 / 1000 mm |

|||||||||||||||||||||||||||

|

Punte principal (far puntea transversal ) si punte dublu fund |

3 / 1000 mm |

4 / 1000 mm |

|||||||||||||||||||||||||||

|

Perete de compartimentare |

4 / 1000 mm |

5 / 1000 mm |

|||||||||||||||||||||||||||

|

Altele |

5 / 1000 mm |

6 / 1000 mm | |||||||||||||||||||||||||||

|

l m

( minimum l = 3m )

| |||||||||||||||||||||||||||||

Abateri ale tablelor

|

Grup |

t max la o distant intre coaste de 550 mm |

|

suprastructurǎ |

3 mm |

|

alte zone |

4 mm |

Zonele acoperite pot prezenta abateri mai mari ins limitele vor fi agreate de comun accord in baza practicilor utilizate in domeniul constructiilor navale si a capitolului 7.1.

tmax. se va calcula proportional pentru diferite distante intre coaste, de exemplu o distant intre coaste de 800 mm pentru abaterile tablelor dublului fund.

550 / 4 = 800 / t => t = 4 x 800 / 550 = 5,8 mm

Not

Abaterile care dep sesc valorile admisibile indicate in tabel sunt din nou corectate pentru a se incadra in intervalul dimensiunilor admisibile. Valorile mai mici pot fi necesare pentru asigurarea rezistentei sau a unui drenaj suficient al apei.

Sageata sudurii / imbin rii cap la cap

tmax ≤ 4 mm

Deformatii

tmax 4 mm for D = 1000 mm

TOLERANTE ALE CORPULUI NAVELOR

Lungimea totala

1 mm. pe metru de lungime

Latimea totala

1 mm. pe metru de latime

Inaltime

1 mm. pe metru de inaltime

magazii de marfa / rame guri de magazii de marfa

1 mm. Pe metru

scari de pescaj

Precizia de marcare este de 2mm si trebuie verificata inainte de sudare de catre inspectorul Societatii de clasificare si inspectorul Cumparatorului.

Planul de referinta este suprafata fundului exterior care va fi aproximat cu o linie medie ideala; capetele indicand abateri evidente vor fi neglijate cand se calculeaza media.

10 EXECUTAREA SCHELELOR

Schelele sunt dispozitive pentru asigurarea conditiilor normale de lucru cu o siguranta deplina pentru lucrarile care se defasoara la inaltime. Schelele se utilizeaza in toate etapele de realizare a unei nave incepind cu confectionatul si pana la livrarea navei catre client. In cadrul acestor dispozitive gasim :

scari de acces de diferite forme di dimensiuni

dispozitive de lucru la mica inaltime

tronsoane de schela cu 5 ,7 dau 9 nivele

turnuri de acces la nava

diferite tipuri de schele agatatoare

schela flexibila pentru tancuri chimice compuse din

a) teava de 48x3

b) cuple fixe si mobile

c) scari de acces

d) podine metalice

e) elemente de imbinare

schela modulara compusa din

a) pontil inferior si prelungitor

b) grinzi

c) balustrada

d) scari

e) podine metalice

carute mobile

masini cu platforma reglabila si cu brate telescopice

Deasemenea pentru lucrarile de schela se foloseste pe scara larga materialul lemnos sub forma de scanduri

Schela este executa de personal special instruit in acest sens si care trebuie sa raspunda unor cerinte de sanatate speciale

11 INDEPARTAREA ELEMENTELOR AJUTATOARE

Sunt definite ca elemente tehnologice ajutatoare acele elemente care sunt folosite temporar pe fluxul de fabricatie al navei in scopul de a ajuta la buna desfasurare a operatiilor de asamblare si montare sectii sau alte elemente de saturare ale navei. Cateva exemple: placute de capat pentru panouri, gambeti, opritori, bride, intarituri false, pontili falsi, ocheti: de ridicare, intoarcere si transport, suporti de schela, waterweiss-uri provizorii, balustrazi provizorii, protectii guri de vizita, etc.

Coroziunile sunt defecte de suprafata, deasupra sau sub nivelul elementelor structurii navei, cauzate de actiunea directa asupra acestora, aparute pe parcursul ciclului de fabricatie al navei. Exemple: amorse accidentale facute cu electrodul de sudura; defecte de taiere, sudare, desprindere; defecte aparute in urma indepartarii elementelor tehnologice ajutatoare, etc.

Sunt utilizate :

- aparat de taiere oxiacetilenica;

- ciocan;

- sfoara si sonde spion;

- dispozitiv construit conform CSD 8758, destinat sa impiedice discul din piatra abraziva

montat pe polizorul PPV, sa intre sub nivelul tablei de baza;

- polizoare PPV.

Indepartarea corespunzatoare a elementelor tehnologice ajutatoare este conditionata in cea mai mare masura de sudarea lor corecta. Indiferent daca sudura este unilaterala sau bilaterala, continua, discontinua sau in hafturi, aceasta trebuie executata in aceleasi conditii de calitate ca sudura propriu-zisa de la corpul navei, fara arsuri marginale sau alte defecte si cu zgura curatata.

Electrozii pentru sudura trebuie sa fie manipulati, depozitati si utilizati conform IT 2274 A, la fel ca pentru sudura propriu-zisa de la corpul navei.

11.1 Elemente tehnologice ajutatoare sudate pe o singura parte.

Daca elementele tehnologice ajutatoare sunt sudate numai pe o singura parte, ele pot fi indepartate cu usurinta cu lovituri de ciocan, asa cum se vede in fig.1.

Pentru a indeparta sudura, acest lucru se realizeaza folosind disc abraziv pe taler suport din material plastic montat pe polizor PPV.

Daca rezulta coroziuni sub nivelul piesei de baza, acestea se incarca cu sudura si se polizeaza cu discul abraziv pentru indepartarea calotei sudurii.

INCORECT Fig.1.

11.2. Elemente tehnologice ajutatoare sudate pe contur

Daca elementele tehnologice ajutatoare sunt sudate pe contur, indepartarea acestora se face dupa cum urmeaza:

1. Se indeparteaza elementele tehnologice ajutatoare prin

taiere oxiacetilenica la minim

fata de piesa de baza;

2. Se taie restul ramas pe piesa de baza pana la minim 5 mm fata de piesa de baza, cu aparatul

de taiere oxiacetilenica si se indeparteaza zgura rezultata. Toate operatiile de taiere

oxiacetilenica trebuie sa fie executate de catre sudori instruiti, pentru a nu produce defecte in

piesa de baza, sub nivelul acesteia;

3. Pentru indepartarea sudurii, acest lucru se realizeaza cu polizorul PPV cu piatra de polizor

folosind dispozitive conform CSD 8758 sau fara dispozitiv.

Polizarea se face pana la minim 0,51 mm fata de piesa de baza.

ATENTIE: ESTE CU DESAVARSIRE INTERZISA INTRAREA CU PIATRA DE POLIZOR SUB NIVELUL PIESEI DE BAZA IN INTENTIA DE A ELIMINA DIRECT COROZIUNILE. ACESTE AMPRENTE SUNT FOARTE VIZIBILE DUPA VOPSIREA FINALA A SUPRAFETELOR SI NU SUNT ACCEPTATE DE CLIENT

.

4. Se indeparteaza restul ramas pe piesa de baza pana la nivelul acesteia folosind polizorul PPV

cu disc abraziv pe taler suport din material plastic;

5. Daca rezulta coroziuni sub nivelul piesei de baza, acestea se incarca cu sudura si se

polizeaza cu discul abraziv pentru indepartarea calotei sudurii;

Verificarea corectitudinii executiei operatiilor se realizeaza dupa fiecare operatie, pe fiecare etapa a fluxului, prin monitorizare de catre executant a caracteristicilor produsului.

Se verifica aspectul suprafetelor structurii metalice a navei dupa executarea operatiei de indepartare a elementelor tehnologice ajutatoare.

Inspectia / supravegherea executiei de catre reprezentantii Societatii de Clasificare si ai Clientului se face dupa cum s-a stabilit in "Nomenclatorul de lucrari" al proiectului respectiv.

Calitatea executiei lucrarilor trebuie sa se inscrie in limitele de acceptabilitate stabilite in "Manualul de asigurare al calitatii" al proiectului respectiv. Orice neconformitate trebuie remediata imediat ce a fost constatata.

12 TEHNOLOGIA DE LANSARE A NAVELOR

Lansarea poate fi :

Sub influenta greutatii navei se executa lansarea pe cale inclinata, longitudinala sau transversala.De la inceputul lansarii pana in momentul intrarii in apa asupra navei actioneaza - forta t de deplasare a navei care este determinata de forta P ( greutatea navei la lansare si a instalatiei)si de unghiul de inclinare al calei fata de orizontala.

12.1 Lansarea longitudinala

La lansarea longitudinala nava este in pozitia perpendiculara pe malul apei, directia lansarii fiind de asemenea tot perpendiculara

12.2 Lansarea transversala

La lansarea transversala nava este in pozitie paralela cu malul apei directia lansarii fiind perpendiculara pe nava.

In tara noastra lansarea trabsversala cu prelungirea cailor de lansare sub apa este cea mai frecventa.Lansare se excuta pe cai de lansare ( file) in functie de lungimea navei.Unghiul de inclinare al calei este mai mare decat al calei longitudinale, dar partea imersa a calei este mult mai redusa.

Pregatirea navei ptr lansare

In vederea lansarii navei, este necesar ca la nava sa fie executate si verificate (inclusiv inregistrari) toate lucrarile ce nu mai pot fi executate dupa lansarea navei la apa :

- Verificare tehnica si etansa tancuri si compartimente;

Verificare tehnica corp exterior;

Verificare dimensiuni principale;

- Verificarea inchiderii si / sau asigurarii orificiilor din corpul navei precum si cele care comunica cu compartimentele etanse;

- Verificarea montarii corecte a tuturor elementelor instalatiei de acostare, manevra-legare;

- Sudarea tuturor elementelor din interiorul navei care se prind direct de invelisul acesteia, sub linia de plutire;

- Blocarea liniei de axe si a carmei;

- Vopsirea corpului exterior;

- Amararea / asigurarea elementelor care se pot deplasa liber la bordul navei;

Se verifica de catre Damen Services ca nivelul apei introdusa in nava ca balast, sa fie cel indicat in documentul emis de Serviciul Proiectare precum si/sau felul (tipul), amplasarea si amararea balastului solid (daca este cazul).

Introducerea de balast lichid/solid se va efectua numai dupa tragerea saniilor sub nava.

- Cu aproximativ 3 saptamani inainte de lansarea navei Sectia Reparatii intretinere face masuratori de adancime a profilului fundului Dunarii in zona invecinata pragului calei de lansare. Configuratia profilului este data in anexele 3 respectiv 5 din prezenta instructiune. In functie de nivelul Dunarii si pecajul navei la lansare alaturi de valorile masuratorilor de adancime, se ia decizia de efectuare sau nu a dragajului.

- Inainte de lansare se va verifica de catre executanti si responsabilul lansarii:

Starea intregii cale sa fie corespunzatoare din punct de vedere al integritatii

Asigurarea cu dispozitive si materiale in vederea lansarii ( tacheti, cricuri, zbire, chei, pene, parame etc.).

Starea filelor si a terenului dintre file pe portiunea emersa. Se vor indeparta toate corpurile straine (tacheti, deseuri metalice, suruburi, electrozi, mal etc.) sau proeminentele care ar putea periclita lansarea. Se vor elimina neregulile constatate, pe suprafetele de glisare (pingici), ghidaje laterale.

Aceleasi cerinte vor fi verificate pe zona imersa. Se va verifica si situatia depunerilor de mal in zona de lansare, incepand cu pragul calei si se va draga pentru a avea adancimi minime la prag, asa cum se indica in Anexa 3 si 5 la prezenta instructiune tehnologica. Verificarea calei in zona imersa, pe portiunea afectata de lansare, se va face de catre scafandri, care vor intocmi in final o " Declaratie de conformitate cu cerintele prestabilite" aratate in prezentul aliniat si in cel anterior, document care va fi transmis la Damen Services.

La zona de cala emersa se vor efectua urmatoarele verificari:

- Starea suprafetei de glisare a filelor si a partilor lemnoase ce

formeaza reazemele laterale ale filelor.

- Diferenta de nivel intre doi dulapi de lemn alaturati ai suprafetei de

glisare a filei, sau ai talpii saniei nu trebuie sa fie mai mare de 3 mm,

iar trecerile sa se faca prin zone tesite cu panta 1:100, acest lucru

fiind valabil si pentru reazemele laterale ale filelor.

- Talpile de lemn ale saniilor se vor verifica sa nu prezinte denivelari,

rupturi, diverse asperitati, portiuni putrede etc. ce vor fi inlocuite.

Inainte de tragerea saniilor sub vas, se va executa:

Intoarcerea saniilor, raschetarea resturilor stratului de la lansarea anterioara, uscarea cu flacara in vederea ungerii;

Raschetarea resturilor stratului de la lansarea anterioara si uscarea filelor de lansare cu flacara oxiacetilenica in vederea ungerii pe portiunea de contact dintre sanie si fila.

Ambele operatii se vor executa in vederea realizarii unei bune aderente a stratului de presiune. Operatiile se vor executa cu atentie pentru a evita arderea materialului lemnos;

Ungerea filelor si a saniilor pe portiunea de contact dintre ele, cat si pe marginile exterioare laterale.

Ungerea se va aplica pe file si pe sanii in doua straturi, astfel:

a. Un prim strat continuu subtire (cca. 2 mm) pentru realizarea aderentei cu fila.

b. Al doilea strat continuu (cca. 2 mm) pentru completare.

Aceste doua straturi vor forma impreuna " stratul de presiune ".

Responsabilul lansarii va verifica calitatea stratului de presiune, procentele pentru compozitia stratului de presiune sunt indicate in tabelul de mai jos:

|

Tipul stratului |

Denumire stratului |

Compozitia stratului |

Temperatura la utilizare [C] |

Grosime strat [mm]. |

Se aplica pe: |

|

|

Strat de |

de presiune |

seu cerezina |

file si sanii |

|||

|

iarna |

de alunecare |

vaselina |

3-4 intermitent |

file |

||

|

Strat de primavara / |

de presiune |

seu cerezina |

file si sanii |

|||

|

toamna |

de alunecare |

vaselina |

3-4 intermitent |

file |

||

|

Strat |

de presiune |

seu cerezina |

file si sanii |

|||

|

de vara |

de alunecare |

vaselina |

3-4 intermitent |

file |

Se va avea in vedere uniformizarea fiecarui strat al "stratului de presiune" iar acesta sa realizeze aderenta la file, sa nu prezinte crapaturi si sa nu se cojeasca. Daca aspectul vizual este necorespunzator, se opreste actiunea si se modifica raportul seu / cerezina din amestecul " stratului de presiune ", valori stabilite de catre responsabilul de lansare.

Peste "stratul de presiune" se aplica o pelicula de cca. 3-4 mm de vaselina, care constituie " stratul de alunecare ". Vaselina se aplica intermitent prin benzi de cca. 150 mm latime din 500 in 500 mm distanta, sau mai dese.

Filele unse in vederea lansarii se vor verifica vizual inainte de lansare sa nu aiba deteriorari mecanice si depuneri de corpuri straine.

Pentru invingerea frecarii statice la plecarea de pe loc a navei este necesara instalarea de cricuri de impingere in sanie. Acestea vor presa egal dar usor toate saniile, tensionarea lor facandu-se inainte de inceperea comenzilor de lansare. Cricurile vor fi actionate pentru punerea in miscare a navei dupa taierea legaturilor si numai la comanda, " presati cricurile ", executantiii vor incepe actionarea simultana a tuturor cricurilor;

- Se va lega nava de bintele de pe mal prin intermediul zbirelor special destinate pentru retinerea navei din deplasare libera pe apa, dupa lansare, pana la preluarea legaturilor la remorcher(e).

- Cu cel putin 1 ora inainte de lansare, se va asigura de catre Serviciul Coordonatori Nave si Commisioning (SCNC) prezenta numarului de remorchere necesar si a echipajului care sa se afle pe nava in momentul lansarii. Echipajul va fi format din marinari pentru lucrarile specifice de marinarie, tubulatori si mecanici pentru inspectie vizuala dupa lansare, in CM, magazii de marfa, tancuri din dublu bord si dublu fund.

Numarul, tipul si amplasarea saniilor se va face conform desenului intocmit de Serviciul Proiectare pentru fiecare nava. Saniile se vor trage sub nava astfel ca sa ajunga cu jumatatea lungimii patinei de lemn in dreptul P.D.-ului navei si la o distanta constanta fata de marginalele fiecarei file;

Pentru prima sanie din pupa se va folosi sania modificata conform CSD 9062 pentru a proteja elicea la scoaterea saniei dupa lansare;

La extremitatile navei se vor amplasa pe sanii cavaleti de lemn/metal, care se vor fixa astfel incat sa nu se deplaseze in timpul lansarii, dar care sa se poata scoate usor cand nava este la apa, fixarea se va realiza numai in bordul de la adanc;

In vederea lansarii, saniile se vor lega de suportii fixati in betoanele din capetele filelor cu dispozitivele de capat, cu parame vegetale sau sizal (ansmblu denumit si capatana).

- Se vor folosi parame vegetale sau sizal cu rezistenta minima la rupere de 15.000 kgf ( certificatul de calitate va fi verificat de executant ) si se vor face minim 10 infasurari, deci se va realiza un numar de minim 20 ramuri active;

Legaturile cu parame vor fi dublate de sigurante. Se va folosi cablu de otel 28x6x37-200B STAS 1353-86 infasurat ca sa aiba 4 ramuri active (rezistenta la rupere a cablului fiecarei ramuri active sa fie minim 38,8 tf ). Cablurile din otel se vor verifica vizual inainte de montare la sanii iar cheile de tachelaj vor fi verificate sa nu se blocheze;

Saniile vor fi, de asemenea, legate de nava cu un ansamblu realizat din cabluri de otel (diametru minim 20 mm) si parama vegetala (diametru minim 50 mm). Scoaterea saniilor de sub nava se poate face numai dupa desfacerea acestor legaturi, dupa lansare;

Inainte de inceperea operatiunilor privind lansarea propriu-zisa, persoana desemnata cu responsabilitati privind operatiile de lansare va stabili perimetrul zonei de lansare. Acesta va fi delimitat cu panglica/funie de restul calei in scopul interzicerii accesului altor persoane neimplicate in activitatile de lansare.

Persoana desemnata cu responsabilitati privind operatiile de lansare se va asigura de prezenta tuturor oamenilor la posturi, atentionandu-i sa fie gata pentru inceperea lansarii.

Se va face controlul fixarii cricurilor din care trebuie sa rezulte disparitia jocului cricului si aparitia rezistentei la manivela (cricul in aceasta faza nu va introduce forta de impingere).

Comenzile la lansare vor fi date numai de persoana desemnata cu responsabilitati privind operatiile de lansare prin statie sau portavoce.

Persoana desemnata cu responsabilitati privind operatiile de lansare va efectua aceasta operatie numai dupa ce primeste un exemplar semnat al " Lista verificarilor care se executa in vederea lansarii pe cala. a navei " - Anexa 1 - din prezenta instructiune, de la Damen Services.

- Dupa ce s-a asigurat de aceste operatii si ca toti oamenii sunt pregatiti, persoana desemnata cu responsabilitati privind operatiile de lansare da prima comanda:

"SCOATETI SCAREURILE"

La aceasta comanda personalul special desemnat si instruit, va demonta scareurile pana la nivelul (pe inaltime) a unui tachet metalic;

Dupa ce s-a asigurat de executarea acestei operatii persoana desemnata cu responsabilitati privind operatiile de lansare da urmatoarea comanda:

"SCOATETI SIGURANTELE"

La aceasta comanda, unul dintre cei 2 oameni va scoate sigurantele de la capatani.

- Dupa ce s-a asigurat de executarea acestei operatii persoana desemnata cu responsabilitati privind operatiile de lansare da urmatoarea comanda:

"TAIATI LEGATURILE"

La aceasta comanda oamenii desemnati vor taia cu topoarele, legaturile cu parame "simultan" la toate saniile.

- Daca nava nu porneste imediat, se da comanda:

"PRESATI CRICURILE"

pentru a se da un impuls suplimentar navei, presarea facandu-se de asemenea, pe cat posibil, uniform la toate cricurile.

Dupa ce nava a ajuns la apa, marinarii aflati la bord vor desface legaturile saniilor cu nava, vor face legaturile la remorcher(e) si vor elibera legaturile navei cu malul. Se va verifica de catre tubulatori si mecanici etanseitatea navei dupa lansare.

Operatiunile de lansare se considera incheiate in momentul in care nava este legata corespunzator la cheu, iar toate saniile care au fost utilizate la lansare sunt depozitate pe mal.

12.3 Lansarea din doc uscat.

Pregatirea docului uscat pentru lansare

Descriem mai jos functionarea docului uscat de la Santierul din Galati unde intalnim doua camere din care una pentru constructia navei iar a doua numita camera umeda de adancime mai mare, serveste pentru lansarea navei. Ele sunt separate de o poarta etansa 3. Docul este prevazut cu o a doua poarta etansa 4 care il desparte de bazinul principal de apa, la nivelul Dunarii. Docul uscatt este prevazut cu instalatii puternice de pomparea pentru introducerea apei in cele doua camere, cu instalatii de ridicat formate dintr-o macara capra de capacitate mare 3.2 kN.103 si mai multe macarale portal montate pe estacadele alaturate docului.Pentru executarea manevrelor se prevad vinciuri puternice pentru remorcare.

Pregatirea docului pentru lansare:

Inainte de lansare docul se curata, iar corpurile care au flotabilitate, adica blocurile de chila, scareurile, reazemele se scot din doc.

Cablurile de manevra si de remorcare se leaga de peretii docului neintinse

Se introduce apa in camera de constructie pana ce nava pluteste, astfel incat intre reazeme si fundul navei sa ramana o distanta de cel putin 0.0-0.5 m

Lansarea navei incepe cu tragerea navei in camera de evacuare dupa ce in aceasta s-a introdus apa la nivelul primei camere

Se ridica poarta 3 cu macaraua si se trage nava in camera 2 de evacuare

Se aduce nivelul apei din camera de evacuare la nivelul apei din bazin

Se ridica cu macaraua poarta 4 si cu ajutorul unui remorcher nava este trasa la cheiul de armare, pentru executarea lucrarilor de dotari ramase.

12.4 Lansarea prin flotabilitate

Lansarea cu docuri plutitoare se executa in santierele navale situate in apropierea bazinelor de apa de adncime mare.Nava se executa pe cala de constructie.Cand aceasta este gata de lansare se trage docul in apropierea cheiului, umplandu-se tancurile ptr afundare.In zona de lansare pe fundul apei sunt prevazute diguri din beton armat pe care se asaza docul.pe puntea docului se monteaza cai de rulare in continuare celor de pe uscat.cu ajutorul cablurilor manevrate de vinciuri nava este trasa pe doc.prin golire docul se ridica si este remorcat impreuna cu nava.ajuns intr-o zona cu apa adanca, unde se face coborarea acestuia pana ce nava ramane in stare de plutire.

Nava este scoasa cu grija de pe doc si dusa cu remorcherul la cheiul de armare.de regula se folosesc cel mai des la executarea reparatiil;or la partea imersa.docul plutitor se poate folosi si la lansarea navelor de pe cala.

In acest caz, nava construita pe cala orizontala este trasa pe doc.este necesara o adancime minima a apei la malul calei de lansare, adancime calculata dupa o anumita formula.

12.5 Lansarea din doc cu platforma crenelata.

Navele de dimensiuni mici se lanseaza in docuri avand platforma crenelata ca in desenul urmator.

Nava se construieste pe uscat in pozitia I si cand este gata de lansare se asaza pe carucioare de cala si trasa la marginea calei de lansare crenelate.

Cocul este tras in zona special amenajata cu creneluri, de aceeasi forma si marime ca a docului.El se imerseaza pana ajunge la celasi nivel cu cale si se fixeaza blocurile de chila pe creneluri

Se monteaza cai de rulare, pe care se trage nava pana la locul de fixare II.

Golind partial partial tancurile, docul se ridica, este remorcat si dus la apa adanca, unde similar se aduce nava in stare dfe plutire.

Oricat am dori noi sa facem o lansare sigura 100 % prin metodele descrise mai sus tot mai ramane o marja de risc asumat si nu rareori s-au intimplat accidente la lansare din varii motive.Lansarea sigura este lansarea mecanizata

12.6 Tehnologia lansarii navelor cu mijloace mecanizate.

Lansarea cu carucioare se face pe plan inclinat betonat, prevazut cu sine pe care se deplaseaza nava fixata pe carucioare.Caile de lansare impreuna cu carucioarele formeaza instalatia de lansare.Lansarea se poate face longitudinal sau transversal.Nava este legata de carucioare, iar acestea sunt sustinute cu cabluri pe cala de lansare.

Acest tip de ;lansare, este mai simpla, lipsita de riscuri, deoarece viteza navei poate fi dirijata pe parcursul lansarii, sau poate fi chiar oprita, daca se impune . Aceasta metoda se foloseste in santierele in care se fac si reparatii.

12.7 Lansare cu sincrolifturi

Este cea mai moderna metoda de lansare folosita pentru nave de dimensiuni mici si mijlocii,

Sincroliftul este o platforma de dimensiune mare 1 care este ridicata simultan prin intermediul unor cabluri actionate de vinciuri puternice 2 din mai multe puncte.Pe platforma liftului sunt montate sinele 3 in continuarea celor de pe uscat 4.

Nava executat pe cala este trasa pe liftul ridicat la nivelul apei.coborandu-se liftul, nava ajunge in stare de plutire, de unde este trasa in bazinul de apa si remorcata spre cheiul de armare.

Lansarea cu sincroliftul este foarte avantajoasa, lipsita de risc si simplu de executat.Instalatia este costisitoare, fiind complet automatizata, cere o forta de munca foarte calificata.

12.8 Lansarea cu ajutorul macaralelor

Este folosita pentru nave de dimensiuni mici si la ea pot fi utilizate macarale de uscat sau docuri plutitoare.Pentru lansare nava se leaga cu cabluri astfel ca acestea sa nu se roteasca la ridicarea de pe cala.in acest scop se calculeaza modul cum se face prinderea si pozitia punctelor de fixare pentru a se evita ruperea navei.pot fi utilizate si doua macarale a caror miscari se sincronizeaza in timpul lansarii

13 Andocarea navelor.

Andocarea este operatiunea de aducere a navei din starea de plutire, pe uscat.pot fi folosite in acest scop docurile plutitoare sau docurile uscate. Inainte de andocarea navei se fac o serie de lucrari pregatitoare care cuprind :

Golirea tancurilor de combustibil si ulei si spalarea lor.

Scoaterea unor greutati de la bord pentru a se asigura stabilitatea navei. Printr-o pozitie corespunzatoare a centrului de greutate.

Demontarea unor elemente care impiedica depistarea unor defecte

Curatarea magaziilor.

Mijlocul de andocare se alege in fuctie de marimea navei, de forma carenei si de numarul de nave care trebuie andocate simultan.

Romania dispune de docuri plutitoare pentru repararea navelor fluviale cat si de docuri pentru nave maritime.

Pe docul scufundat se introduce nava care se centreaza astfel ca PD al acesteia sa coincida cu cel de pe doc.Nava este asezata pe blocuri de chila si scareuri , sau pe suporti in cazul navelor cu portiune cilindrica sau pe blocuri dr chila cu sprijinire laterala prin proptele dupa cum se poate vedea din desenele alaturate.Reazemele se fixeaza in zonele intarite ale navei formate din coaste intarite si pereti etansi.

Daca repararea navelor se face in docuri uscate, masurile pregatitoare sunt aceleasi.docul uscat se inunda treptat, pentru a nu se deranja blocurile de chila, prin gaurile din pardoseala, cand apa a ajuns la nivelul celei din exterior se deschide ecluza iar nava se trage cu ajutorul remorcherelor, avandu-se grija ca PD sa corespunda cu Pd trasat in docul uscat. Se inchide ecluza si se incepe refularea apei pentru a se monta primele proptele in corespondenta cu peretii transversali sau a coastelor intarite.Se scoate toata apa fixandu-se in continuare celelalte randuri de proptele.

17 Ridicarea navelor pe cala

Cala folosita pentru ridicarea navelor se prelungeste sub nivelul apei, pentru ca nava sa poata fi adusa deasupra cailor de lansare.Pe caile de lansare cu ajutorul unor vinciuri, se lasa carucioarele si se fixeaza sub nava.Prin tragere cu aceleasi vinciuri se ridica nava pe cala, de unde se deplaseaza pe o platforma speciala destinata lucarilor de reparatii.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 5855

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2025 . All rights reserved