| CATEGORII DOCUMENTE |

| Arhitectura | Auto | Casa gradina | Constructii | Instalatii | Pomicultura | Silvicultura |

Articolul prezinta studiul avantajelor constructiei unor poduri ale caror structura au in componenta betoane de foarte inalta rezistenta. Din acesta sinteza, rezulta proprietatile materialelor compozite si avantajele utilizarii acestora, cat si importanta deosebita la tehnologia de executie a podurilor.

Introducere

Armarea cu fibre a materialelor casante are o vechime milenara. Caramizile nearse au fost armate cu paie sau cu par de animale pentru a evita fisurarea si micsorarea rezistentei dupa aparitia unei fisuri. Extrapolarea s-a realizat de la argila la ciment.

Betoane de inalta rezistenta

A. Betoane armate cu fibre de otel

Betonul

armat cu fibre de otel are o istorie de peste un secol, elementele de

constructii cu forme diferite s-au realizarea din acest material avand o

rezistenta marita si o buna lucrabilitate.

Se

mentioneaza ca primul patent se refera la elemente, din beton armat cu fibre de

otel.

Acesta

dateaza din 1874 si a fost realizat in California (SUA) de A. Berard,

care a incercat sa fortifice betonul prin adaugarea unor resturi de

otel inegale.

In

1918, in Franta H. Alfsen, a anticipat o imbunatatire a

rezistentei betonului la intindere, prin adaugarea de fibre mai lungi

din otel, lemn si alte materiale. La aceste elemente s-a

evidentiat influenta suprafetei fibrei asupra comportarii

la interfata, fibra-matrice, ca de exemplu indoirile fibrelor, sau

prin utilizarea de geometrii diferite.

In

1927 in California, G. C. Martin breveteaza realizarea de conducte din

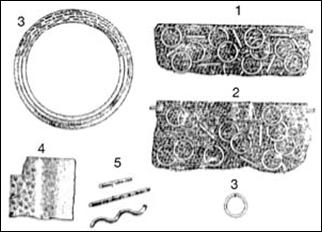

beton armat cu fibre de otel (fig. 1).

Fig. 1 - Patentul lui G.C.Martin, 1927. Reproducere

In lucrarie inginerului roman Gogu Constantinescu,

din 1943 in Anglia si 1945 in SUA se detaliaza noul material, betonul armat cu fibre de

otel, in conceptul utilizarii actuale.

Studiile

inginerului roman contin informatii asupra modului de

distributie a fisurilor si marirea capacitatii de

preluare a eforturilor (fig. 2).

Fig.2. - Patentul inginerului roman

Gogu Constantinescu, 1954.

In

anii urmatori, au aparut noi patente in SUA, Franta si

Germania. Utilizarea pe scara larga

a acestui material a fost limitata de costurile ridicate, dar in special

de dezvoltarea betonului armat obisnuit.

Pana

la inceputul anilor '60 se observa o dezvoltare incerta a acestui

material, marcata de utilizari de mica importanta.

In

continuare se poate evidentia o etapa de dezvoltare ascendenta.

In paralel cu formularea principiilor teoretice, s-a dezvoltat un domeniu larg de utilizare a

betonul armat cu fibre de otel.

La

inceputul anilor '70 s-a extins cercetarea pe plan international. Mentionam

cercetarile din Germania, de la

Universitatea Ruhr din Bochum, in realizarea betonului armat cu fibre de

otel, utilizat la peretii interiori ai metroului. S-au studiat

proprietatile mecanice, tehnologice ale materialului si

tehnologii de fabricatie ale betonului torcretat.

In

1972 s-a realizat o utilizare practica a acestui material la lucrarile de consolidare a tunelului

din Idaho - SUA.

In

perioada 1974-1976 s-au realizat cercetari sistematice in Germania, la

Institutul pentru Constructii Ingineresti de la Universtatea Ruhr din

Bochum, cu privire la utilizarea betonului torcretat cu fibre de otel, la

constructiile miniere din muntii Alpi.

In

1989 se utilizeaza cu succes acest

material la constructia unui tunel

de metrou (de 100 metri) in Bielefeld - Germania.

Betonul armat cu fibre de otel nu poate inlocui

betonul armat obisnuit. Exista insa domenii de utilizare, in care

betonul armat cu fibre de otel poate fi folosit alternativ sau in completare,

la cel cu armatura din otel-beton, oferind avantaje constructive si

economice.

Betonul armat cu fibre de otel nu poate inlocui

betonul armat obisnuit. Exista insa domenii de utilizare, in care

betonul armat cu fibre de otel poate fi folosit alternativ sau in completare,

la cel cu armatura din otel-beton, oferind avantaje constructive si

economice.

Fibrele

de otel imbunatatesc proprietatile betonului simplu.

Oportunitatea utilizarii armarii cu fibre de otel apare in situatia folosirii unui procent mic de armare, sau in cazul armarii constructive a betonului armat obisnuit.

Posibilitatile de utilizare se maresc, datorita imbunatatirii comportarii la fisurare, a micsorarii deformatiilor din contractii prin uscare sau din marirea rezistentei la forfecare.

Un

domeniu important il constituie elementele de constructie solicitate

dinamic, la care se poate mari capacitate de preluare a energiei din

aceasta solicitare.

Domeniile de utilizare a betonului armat cu fibre de otel au o arie

extinsa, din care mentionam: conducte din beton, ziduri de

sprijin, elemente subtiri de fatada, trepte prefabricate, piste

pentru aeroporturi, fundatii de masini, cofraje pierdute, lucrari

de consolidare la tuneluri cu beton torcretat etc.

Utilizatorii

pe scara larga a acestui material sunt SUA, Japonia, Norvegia, Suedia,

Germania la care se adauga tarile din Europa de Est.

In

constructia de tuneluri betonul armat cu fibre de otel poate fi

folosit sub forma torcretata sau din elemente prefabricate. Acest

material a modernizat si dezvoltat constructia clasica de

tuneluri. Fibrele de otel influenteaza proprietatile

betonului din peretii tunelului producand modificari in tehnologia de

executie a acestor constructii.

Betonul

torcretat armat cu fibre de otel este folosit impreuna cu o

retea de otel-beton sub forma de plase, arcade pentru

consolidarea peretilor supusi impingerii pamantului, sau pentru

asigurarea in prealabil a interiorului tunelului.

Folosirea

betonului torcretat cu fibre de otel la conceptia si

executia peretilor multistrat, ai tunelului, ofera avantajul

renuntarii la executarea lucrarilor de cofrare, micsorand

timpul si costurile executiei.

Utilizarea

betonul torcretat cu fibre de otel mareste siguranta in

constructia de tuneluri.

O

arie larga de utilizare este si consolidarea peretilor, din

zidarii sau beton, a tunelurilor existente partial avariate. Acest

material este si o solutie, pentru intretinerea

constructiilor, in cazul necesitatii unei acoperiri optime a

armaturii din bare, ce conduce la marirea durabilitatii

si sigurantei, prin protectia la coroziune a armaturii.

Betonul

pompat cu fibre de otel este folosit pentru consolidarea peretilor

interiori, cu un strat suplimentar sau ca un element unic de consolidare

si la captusirea stalpilor structurali.

Avantajele

acestui material il constituie tehnologia simpla de fabricatie,

datorita eliminarii armaturii din otel-beton, obtinandu-se

o omogenitate a betonului ce il recomanda la cofraje de

captusire sau a cofrajelor alunecatoare. Aceasta conduce la

micsorarea timpului de executie, prin eliminarea stratului de

acoperire a armaturii.

Betonul

pompat cu fibre de otel poate fi utilizat in productia extrudata

impreuna cu scuturile de tunel. Obtinandu-se un sistem inchis de

sustinere intre suprafata scutului de tunel pana la grosimea

definitiva a constructiei, un sistem care are pe tot conturul contact

direct cu suprafata sapaturii, reducand la minim umplutura.

Tuneluri

din elemente prefabricate. Betonul armat cu fibre de otel poate fi

utilizat si pentru confectionarea elementelor sub forma de

tuburi prefabricate.

Confectionarea

este simpla, usoara, cu omogenitate sporita datorita

eliminarii armaturilor din bare de otel-beton. Riscul

fisurarii tuburilor se micsoreaza la transport si la introducerea

prin impingere, datorita presiunilor mari. Se recomanda imbinari

solicitate la incovoiere combinate cu rosturi longitudinale.

In

exploatarea miniera. Betonul torcretat cu fibre de otel poate deveni

un element important in conceptia galeriilor, datorita timpului redus de

executie, a rezistentei initiale marite, a

ductilitatii si a comportarii favorabile dupa fisurare

in comparatie cu betonul armat obisnuit. Dupa producerea

fisurilor materialul prezinta o rezistenta ce ofera o

siguranta sporita in exploatare.

In

tarile dezvoltate, se deschid anual galerii cu lungimi mari (sute de

km), dintre care o parte importanta se realizeaza in teren stancos.

Galeriile sunt realizate cu arcade de otel, ce reduc riscul producerii

unor deformari semnificative.

Galeriile

trebuie intretinute in permanenta, iar cheltuielile anuale sunt

foarte mari (sute milioane EU). Cresterea adancimii galeriilor, in teren

stancos cu o durata de 12 ani, conduce la o intretinere

neeconomica. Din acest motiv s-au luat in considerare si in

exploatarea miniera dezvoltarea conceptiei de construire si

consolidare utilizand betonul armat cu fibre de otel.

Constructii

ingineresti si elemente prefabricate. Din beton armat cu fibre de

otel in combinatie cu bare din otel-beton. Betonului armat cu

fibre de otel se utilizeaza la elementele in care solicitarea la

incovoiere este nesemnificativa, iar din motive constructive, armarea cu

fibre de otel alaturi de barele din otel-beton va prelua

eforturile de contractie.

Armarea cu fibre de otel se utilizeaza la

elemente prefabricate cu pereti subtiri pentru fatada,

camine de vizitare, garaje, ziduri cu traversari multiple,

spatii de patrundere.

Utilizarea

elementelor de constructie din beton armat cu fibre de otel poate

reduce cheltuielile lucrarilor de armare, in zonele cu concentrari de

eforturi, la colturile golurilor unde sunt preluate prin armarea

constructiva.

Avantajele

folosirii betonului armat cu fibre sunt evidente la prefabricatele cu

dimensiuni reduse, la care costurile de armare cu bare sunt ridicate, iar

stratul de protectie avand un rol major in grosimea finala.

Greutatea

redusa a prefabricatelor este un avantaj, la placile de

fatada, la lucrari de consolidare si la transportul

elementelor. Rezistenta betonului armat cu fibre de otel in stare

proaspata accelereaza procesul de fabricatie, ceea ce conduce la

reducerea cheltuielilor de productie.

Armarea

cu fibre de otel conduce la marirea rezistentei betonului la

forfecare, ceea ce faciliteaza reducerea armaturii sub forma de

etrieri, imbunatateste durabilitatea betonului,

micsoreaza tendinta de contractie, imbunatatind

comportarea la fisurare si realizeaza o acoperire favorabila a

armaturii din bare de otel previnind coroziunea.

Dale

carosabile utilizate la suprastructura si la placile de fundare a cailor de

comuncatii. In cazul unor incarcaturi mari sau la un ecartament de imbinare

marit apare necesara armarea cu fibre de otel. Supraincarcarea la trecerea

mijloacelor de transport de tonaj mare se recomanda folosirea unor placi cu

grosime de 15-25cm. La aceasta grosime a placilor se reduce riscul aparitiei

fisurilor, in cazul diferentelor de temperatura, cantitatea de armatura trebuie

sa fie relativ mare.

Betonul

armat cu fibre de otel are avantaje comparativ cu betonul armat

traditional, in cazul proprietatilor mecanice specifice,

rezistenta la soc si uzura.

Avand o utilizare eficienta la pardoselile

industriale si la placile carosabile.

Comportarea favorabila se datoreaza capacitatii de a prelua

eforturile ce apar in faza de hidratare, reducand riscul fisurarii betonul

armat cu fibre de otel.

Betonul

armat cu fibre de otel, in comparatie cu betonul obisnuit

prezinta avantaje pentru placile suport ale pardoselii in zona

rosturilor, evitand fisurarea.

In SUA au fost construite din beton armat cu fibre de otel piste de decolare si

de aterizare pentru avioane.

Fundatii cu solicitare dinamica. Rezistenta la solicitarea dinamica pentru majoritatea materialelor de constructie este mai mica decat solicitarea statica.

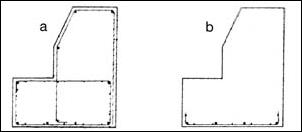

Betonul armat cu fibre de otel este avantajos in realizarea fundatiilor de masini cu solicitari dinamice, datorita rezistentei sporite la soc, a comportarii favorabile la amortizare si la deformare. Solicitarile variate, la socuri repetate, pot fi absorbite de betonului armat cu fibre de otel. Avantajele tehnice si economice ale betonului armat cu fibre de otel la fundatiile de masini cu solicitare dinamica se concretizeaza prin economii la armatura longitudinala, etrieri (fig. 3).

Fig.3.

- Fundatii. Utilizarea comparativa a betonului armat obisnuit

(a) si a betonului armat cu fibre din otel (b).

Conducte. In Ungaria in anii '70

s-au realizat conducte din beton armat cu fibre de otel cu diametru de

1-1,5m. Armarea cu fibre de otel a redus riscul aparitiei fisurilor

in conditii de solicitare prin variatia temperaturii si a

contractiei betonului.

La

aceste elemente de constructii s-au evidentiat si alte avantaje

ale betonului armat cu fibre de otel:

rezistenta imbunatatita in stare proaspata,

rezistenta la solicitarea de intindere circulara din incovoiere,

comportare buna la fisurare,

reducerea lucrarilor de armare, din bare de otel-beton.

La

solicitari de intindere circulara din incovoiere, pentru un continut

de fibre de 55kg/m3 beton si o valoare A/C de 0,36 s-a

obtinut o rezistenta la intindere din incovoiere, de 12-14N/mm2.

Conductele

din beton pozate in pamant pot fi supuse unor solicitari de compresiune la

partea superioara, existand posibilitatea de marire a grosimii

peretilor, de micsorare a lungimii conductelor si de armare a

acestora. Aceasta determina procese dificile de executie, indeosebi la

profilurile ovale ale conductelor.

In

Marea Britanie, Belgia, Austria si Olanda conductele din beton armat cu fibre

de otel se folosesc in mod curent. Rezistenta marita la uzura

si cea necesara la intindere a betonului armat cu fibre de otel

sunt folosite la repararea ss consolidarea sistemelor de canalizare cu

beton torcretat cu fibre de otel.

Consolidarea

taluzurilor si versantilor. Peretii stancosi ce s-ar

putea prabusi din cauza actiunilor climatice. Taluzurile abrupte

de-a lungul soselelor si cailor ferate trebuie asigurate in mod

constant, pentru a mentine zona de trafic in siguranta,

libera la circulatie rutiera, feroviara si de

persoane.

Consolidarea

versantilor stancosi, a taluzurilor, realizata cu beton

torcretat cu fibre de otel, are avantaje tehnico-economice, datorita

unei bune adaptari a legaturii la structura terenului si

micsorarea timpului in procesele de armare. Rezistenta la uzura

si la socuri, ofera conditii pentru protejarea

constanta a versantilor impotriva actiunilor climatice

(precipitatii, inghet, avalanse).

Constructii

rezistente la solicitari de impact. Impactul poate proveni din

rezultatul unei impuscaturi, solicitari dinamice din seism,

fisurarea rezervoarelor, prabusirea unui avion. Prin utilizarea betonului

armat, in forma unei retele de cabluri consolidate cu fibre de otel,

energia cinetica este folosita in procesul de schimbare a formei,

intrucat structura betonului in combinatie cu fibrele, reduce riscul

fisurarii.

Criteriile

esentiale in comportarea la impact sunt preluarea si amortizarea

energiei, influentata favorabil de lungimea si procentul de armarea

al fibrelor de otel.

Stalpi

structurali. Rezistenta la foc

este marita prin utilizarea betonului armat cu fibre de otel, ce

protejeaza armatura din bare, longitudinala si

transversala.

In

cazul stalpilor structurali solicitati doar la compresiune nu se observa

nici un avantaj economic evident la folosirea fibrelor de otel. Folosirea

betonului armat cu fibre de otel s-a dovedit eficienta pentru stalpii

cu sectiune redusa, solicitati la compresiune cu flambaj, unde

se inregistreaza deteriorari prin fisurarea betonului la imbinari. In

zonele in care se transmite o sarcina mare, s-a stabilit ca fibrele de

otel pot inlocui armatura puternica din etrieri, in

situatia cand in sectiunea longitudinala se asigura

introducerea directa a sarcinii, (spre exemplu prin dispunerea unei placi

rigide in capatul stalpului).

Repararea

si consolidarea elementelor de constructie din beton supuse

uzurii, de natura mecanica, sau datorita exploatarii

indelungate a cladirii.

Deterioraile betonului din constructii sunt

influentate de conditiile de mediu. Luarea in considerare a uzurii

si a suprasolicitari este necesara pentru a readuce

constructia in starea de exploatare normala.

Betonul

torcretat cu fibre de otel se dovedeste o solutie eficienta

pentru intretinerea in stare buna a constructiilor din beton,

realizand avantaje tehnico-economice, conservare pe termen lung, comportare

buna la fisurare si micsorarea tendintei din

contractii. Aceasta solutie este favorabila in cazul

suprafetelor deteriorate ce trebuie consolidate cu grosimi diferite. Betonul

torcretat cu fibre de otel poate fi utilizat imediat dupa

curatarea suprafetei ce trebuie reparata, indiferent de

presiunea ce trebuie suportata si adaptata oricarei

geometrii prestabilite.

La

intretinerea si consolidarea constructiilor hidrotehnice, supuse

eroziunii, poate fi folosit eficient betonul armat cu fibre de otel.

Betonul armat cu fibre de otel ofera o alternativa la

armatura conventionala, avand ca avantaj timpul si costurile

reduse de executie a lucrarilor de intretinere. Folosirea betonului

torcretat cu fibre de otel reduce grosimea noului strat de protectie.

Elementele

de constructii noi sau reabilitate cu beton armat cu fibre de otel,

utilizate de cateva secole si cu o arie larga de folosire, avand avantaje

tehnico-economice evidente, trebuie sa intre in atentia

specialistilor.

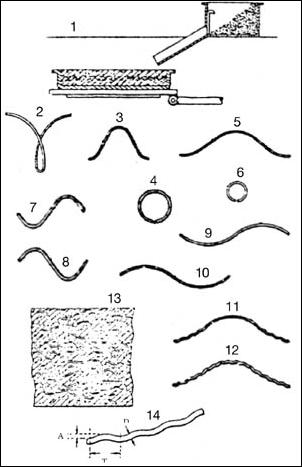

Dozarea fibrelor de otel, respectiv a fibrelor sintetice, se face ori in statia de betoane (amestecand cu agregate in malaxor), ori direct in autobetoniera tot in statia de betoane sau pe santier. Oricare beton intarit cu fire lucreaza bine atunci cand firele sunt asezate omogen, aceasta este una dintre punctele cheie a acestei tehnologii.

Tocmai ptr.aceasta dozarea firelor in amestecul proaspat de beton trebuie efectuat relativ cat mai uniform si timp de 8-10 minute energic amestecat (in cazul autobetonierei min.10 minute cu turatie maxima). Dupa aceasta betonul astfel intarit se pune in opera prin metode clasice cu o compactare intensiva.

Utilizarea betoanelor intarite cu fire de otel, este recomandata datorita avantajelor lor tehnice si economice cum ar fi: costuri de materiale mai joase, scaderea substantiala a timpului de executie, turnarea betonului nu trebuie executata obligatoriu cu pompa, amestecul insa este pompabil. Nu este neaparat necesar beton de montaj (beton de egalizare) si armatura, betonul fiind preamestecat si intarit cu fire, suprafata se prelucreaza mai usor si se adapteaza deosebit de bine la sisteme moderne de prelucrare a suprafetelor.

Tenacitatea betonului, intarit cu fire de otel, primeste importanta dupa prima fisurare in starea a II-a de tensiune. Betonul intarit cu fire de otel este capabil de preluare de sarcini in continuare, a carei valoare depinde: de rezistenta firelor de otel (600--1200N/ mm), de forma lor, de capacitatea lor de ancorare, de dimensiunea lor ( 0,5-1,2mm;L=25-60mm) si de cantitatea lor (20-45 kg/m).

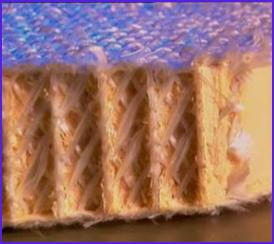

Fibrele sintetice (in primul rand polipropilen,PP) avand rezistenta 300-500 N/mm, diametru in mare parte mic (de exemplu 16), lungime in general 6-30mm (alegerea lungimii corespunzatoare este in functie de granulometria agregatului din beton) se folosesc in cantitate de 0,9-1,1 kg/ m. Fibrele sintetice din amestecul de beton prezinta omogenitate mult mai mare decat firele de otel, formand in masa de beton o tesatura,de acea actioneaza eficient in faza de priza a betonului proaspat. Desi dupa turnare, betonul un timp mai scurt se umfla, dupa acea insa are contractii mari.

Tehnologia corespunzatoare si fibrele sintetice din betonul proaspat pot sa impiedice formarea fisurilor de contractie. Acest pericol apare in special la betoane exterioare, de acea este recomandabil folosirea in permanenta a fibrelor sintetice la aceste betoane. Dupa turnare, in primele 10-12 ore, tensiunile datorate contractiilor poate sa creasca mai repede decat propria rezistenta la intindere, astfel tensiunile de contractii intrec rezistenta de intindere al betonului proaspat: rezultand fisura.Folosirea fibrelor sintetice influenteaza aceasta tendinta deosebit de favorabil.

Atunci cand betonul este deja suficient de intarit (aprox.dupa 10-12 ore), modulul de elasticitate proprie al betonului depaseste pe cel al fibrei si in acest moment in principiu i se termina rolul fibrei. Din punct de vedere static nedand nimic betonului in continuare nu inlocuieste suficient nici intarirea cu fire de otel nici armarea clasica. Ideal este in schimb folosirea combinata la intarirea betonului cu fibre sintetice si fire de otel.

B. Betoane armate cu fibre de carbon

Printre materialele ne-conventionale care s-au impus tot mai mult in ultimul timp se numara si fibrele de carbon. Acestea si-au gasit de mult o paleta larga de utilizari, printre altele in constructia de masini si de avioane.

Materialul folosit preponderent pentru consolidarea materialelor plastice nu inceteaza sa ofere surprize: un exemplu recent il constituie constructia de poduri.

Constructorii de poduri cred ca fibrele de

carbon ar putea revolutiona acest sector tehnic. Primul pod de autostrada

construit in Europa care foloseste

module sandwich din fibre de carbon si din fibre de sticla, se

intinde deasupra noii autostrazi a aeroportului din Asturia, in nordul

Spaniei. Prototipul finantat de Uniunea Europeana, testat acum cu

succes, se afla pe drumul spre aeroportul Oviedo pe Costa Verde si

are o intindere de peste 46 m.

Constructorii de poduri cred ca fibrele de

carbon ar putea revolutiona acest sector tehnic. Primul pod de autostrada

construit in Europa care foloseste

module sandwich din fibre de carbon si din fibre de sticla, se

intinde deasupra noii autostrazi a aeroportului din Asturia, in nordul

Spaniei. Prototipul finantat de Uniunea Europeana, testat acum cu

succes, se afla pe drumul spre aeroportul Oviedo pe Costa Verde si

are o intindere de peste 46 m.

Inovatia tehnica a fost posibila datorita cercetarilor efectuate la centrul de teste al Uniunii Europene din Ispra in Italia. Pe terenul de 80 ha al complexului se afla Elsa - cel mai mare ansamblu european de laboratoare pentru simulari seismice, testarea componentelor de poduri si a materialelor de constructii in conditii extreme. Dupa 5 saptamani de testare a reactiei la vibratii si la alte solicitari, modulul din fibre de carbon a primit certificatul 'capabil de functionare in conditii sigure'.

Eugenio Gutierrez Tenreiro, directorul proiectului 'materiale compound' arata ca fibrele de carbon se evidentiaza ca material de constructie prin doua insusiri esentiale: el este usor, iar constructia are loc cu costuri reduse. Podul de la aeroportul din Oviedo cantareste 200 de tone, mai putin de jumatate din greutatea unui pod din beton armat construit conventional. La aceasta se adauga viteza neobisnuita cu care poate fi construit: podul a fost terminat in doua zile. Constructia portanta din fibre de carbon si de sticla a fost montata intr-o zi de lucru. Stratul de beton pentru carosabil a fost turnat in cea de-a doua zi, fara sa fie nevoie de lucrari de cofraj. Autostrada a fost inchisa pentru constructia podului mai putin de doua zile; in cazul unei constructii conventionale, ar fi fost inchisa cateva saptamani.

In prezent, costurile de fabricare a unui pod cu fibre de carbon sunt de cateva ori mai mari decat cele ale unui pod conventional. Dar, pe de-o parte, modul rapid si simplu de montare economiseste costurile colaterale. Iar pe de alta parte, intretinerea, renovarile si inbunatatirile ce se impun neintrerupt in cazul podurilor cu armaturi de metal, fiind extrem de costisitoare. Comparatia este in ultima instanta in favoarea noului pod high-tech, in timp, acesta amortizand eficient costurile.

Tehnicienii americani urmaresc cu deosebit interes noua constructie europeana. Daunele datorate coroziunii la podurile de autostrada din Statele Unite se cifreaza anual la aproximativ 10 miliarde de dolari. Exista asadar o sansa reala ca materialele compozite din fibre de carbon si optice, sa se impuna in viitor in constructia de poduri. Dar nu numai in constructia de poduri: cercetatorii europeni de la Ispra au deja si alte proiecte in colaborare cu partenerul spaniol, concernul de constructii Necso. Ei au in vedere constructii portuare si constructii portante pentru statiile eoliene offshore.

C. Betoane armate cu fibra de sticla

Tendinta spre constructii cat mai usoare poate fi considerata una din principalele trasaturi ale dezvoltarii stiintei si tehnicii in domeniu.Aplicarea in practica se face in masura in care apar noi materiale de constructie, concomitent cu tehnologiile specifice de obtinere si prelucrare a acestora. Apar conceptii noi privind geometria formelor, alcatuirea elementelor si structurilor, perfectionandu-se metodologia calculului de rezistenta.

Unul dintre aceste materialele care face o constructie mai usoara este si sticla.

Sticla este un borosilicat de aluminiu obtinut prin topirea unui amestec de SiO2-Al2O3-CaO-MgO-BO3. Aceste componente sunt ieftine si se asociaza prin procedee simple, conferind fibrelor de sticla au un excelent raport:performanta/pret,plasandu-le pe primul loc,ca material de armare a materialelor compozite.

Fibrele de sticla sunt in principal de 3 tipuri :

Fibre casice-silice,sodiu,calciu ;

Fibre casice-silice,sodiu,calciu ;

Fibre de sticla cu bazosilicati ;

Fibre de sticla cu zirconiu.

Aceasta proprietate de tragere in fire a fost descoperita i.e.n. de catre egipteni, materialele din fibre de sticla s-au folosit doar din prima jumatate a secolului al-XVIII-lea. Productia industriala a inceput dupa anul 1930 (in Anglia la Glasgow), avand ca aplicabilitate izolarea conductelor electrice,iar mai tarziu,la armarea rasinilor.In Romania debutul productie industriale a fibrelor de sticla a avut loc abia in anul 1975 la intreprindrea FIROS Bucuresti.

Fibrele de sticla nu sunt higroscopice, nu putrezesc si nu ard. La temperatura de 370C, isi pastreaza aproximativ 50% din caracteristicile initiale. Proprietatile foarte bune ale fibrelor de sticla, corelate cu densitatea redusa,determina pentru materialele plastice armate, cel mai bun raport rezistenta-greutate.

Rezistenta la tractiune a fibrelor de sticla este mai mare pentru diametre mici (9 m. Compozitia chimica a fibrelor influenteaza proprietetile acestora, astfel incat prin introducerea unor oxizi, se pot obtine performante superioare.

Materialul compozit este un sistem creat prin asamblarea artificiala a doua sau trei componente, mai precis, a unui component de armare si a unei mase de baza, compatibile, astfel incat, sa se obtina caracteristicile si proprietatile dorite.

Avantajele materialelor compozite :

![]() Au caracteristici mecanice ridicate

atat la actiuni statice, cat si dinamice ;

Au caracteristici mecanice ridicate

atat la actiuni statice, cat si dinamice ;

![]() Imbunatatirea indicelui de calitate, a

randamentului, exprimat prin raportul rezistenta la rupere/greutate specifica,

care este cu mult mai mare decat in cazul materialelor traditionale,deci se

obtin piese usoare ;

Imbunatatirea indicelui de calitate, a

randamentului, exprimat prin raportul rezistenta la rupere/greutate specifica,

care este cu mult mai mare decat in cazul materialelor traditionale,deci se

obtin piese usoare ;

![]() Exista posibilitatea de repartizare a

armaturii si de asociere a unor constituente individuale, astfel incat sa

rezulte un material cu proprietatile dirijate dupa directiile cele mai

solicitate ;

Exista posibilitatea de repartizare a

armaturii si de asociere a unor constituente individuale, astfel incat sa

rezulte un material cu proprietatile dirijate dupa directiile cele mai

solicitate ;

![]() Rezista la agenti agresivi de orice tip ;

Rezista la agenti agresivi de orice tip ;

![]() Siguranta mai mare in

exploatare ;

Siguranta mai mare in

exploatare ;

![]() Capacitatea ridicata de amortizare a

vibratiilor ;

Capacitatea ridicata de amortizare a

vibratiilor ;

![]() Rezistenta la actiunea agentilor

atmosferici ;

Rezistenta la actiunea agentilor

atmosferici ;

![]() Au stabilitate chimica si rezistenta

mare la temperaturi ridicate ;

Au stabilitate chimica si rezistenta

mare la temperaturi ridicate ;

![]() Au o mare flexibilitate in alcatuirea

unor elemente rationale cum sunt :

Au o mare flexibilitate in alcatuirea

unor elemente rationale cum sunt :

-membranele cu dubla curbura ;

-panourile sandwici ;

![]() Precizie mare,grad ridicat de

finisare ;

Precizie mare,grad ridicat de

finisare ;

![]() Se obtin elemente cu calitati estetice

deosebite,care sporesc gradul de confort si arhitectura prin forme si culori(

mai ales compozitele cu matrice polimerica) ;

Se obtin elemente cu calitati estetice

deosebite,care sporesc gradul de confort si arhitectura prin forme si culori(

mai ales compozitele cu matrice polimerica) ;

![]() Economie de materiale

traditionale ;

Economie de materiale

traditionale ;

![]() Atragerea in circuitul economic a unor

noi surse de materii prime, dintre care unele neexploatate pana in

prezent ;

Atragerea in circuitul economic a unor

noi surse de materii prime, dintre care unele neexploatate pana in

prezent ;

![]() Numar redus de faze

tehnologice,majoritatea avand posibilitatea automatizarii ;

Numar redus de faze

tehnologice,majoritatea avand posibilitatea automatizarii ;

![]() Se pot obtine elemente subtiri,

translucide, care permit patrunderea luminii indirecte ;

Se pot obtine elemente subtiri,

translucide, care permit patrunderea luminii indirecte ;

![]() Datorita greutatii reduse a

materialelor compozite se pot realiza economii la manipulare, montaj si

transport, iar incarcarile transmise la restul structurii sunt mai mici;

Datorita greutatii reduse a

materialelor compozite se pot realiza economii la manipulare, montaj si

transport, iar incarcarile transmise la restul structurii sunt mai mici;

![]() Cheltuieli mici de intretinere si

reparatii.

Cheltuieli mici de intretinere si

reparatii.

Teoria conlucrarii dintre fibre si rasina se bazeaza pe relatiile eforturi-deformatii, specifice acestor materiale.

Fibrele de sticla au o comportare liniara, elastica pana aproape de rupere, cu un modul de elasticitate E≈ 7300[daN/mm

Rasinile se comporta cu totul altfel. Au o comportare elastica numai pe prima treime a curbei caracteristice, in continuare, deformatiile avand un caracter elasto-plastic. Modulul de elasticitate E, variaza in intervaul (200 - 400) [daN/mm

Panoul sandwich astfel rezultat este mai rezistent decat sticla in

sine.

Panoul sandwich astfel rezultat este mai rezistent decat sticla in

sine.

Fibra de sticla devine de 5 ori mai rezistenta decat betonul. Capacitatea acesteia de a se indoi fara sa se rupa este mult mai buna.O crapatura aparuta brusc intr-o punte de beton o poate rupe,acesta fiind un fenomen brusc si violent. In puntile de fibre de sticla sunt milioane de fire care se rup unul cate unul, sau cate un manunchi odata,impactul provoaca doar o cedare la nivel local.

Aceste panouri au fost utilizate la constructia unui pod din Ohio,utilizat de Fortele Aeriene Americane.Panourile au fost acoperite cu beton.

S-a dovedit ca un pod cu panouri din fibre de sticla este mult mai durabil,pana la 80 100 de ani,fara intretinere.S-ar economisi multi bani si mult tinp la constructie.Calea de rulare a unui pod din panouri din fibre de sticla a fost montata in cateva ore,iar podul a putut fi dat in folosinta mult mai rapid in comparatie cu unul executat cu tehnologii clasice.

In viitorul cat mai apropiat, tendinta spre constructii cat mai usoare va fi primordiala.

Ideea utilizarii panourilor cu fibra de sticla se v-a pune in aplicare la proiectul

Podului Gibraltar, care datorita conditiilor terenului, numarul maxim de pile fiind de 3, caleea de rulare a podului avand 15km, i-a condus pe proiectanti la concluzia utilizarii unui material cat mai usor: sticla, mai bine spus panouri din fibre de sticla, pentru a usura greutatea caii de rulare.

PODUL IOWA PRIVESTE IN VIITOR

PODUL IOWA PRIVESTE IN VIITOR

Podul Mars Hill din Wapello, Iowa pare a fi mic si neemnificativ la prima vedere. Asemenea structura a atras atentia multor ingineri de poduri si a oficilitaltilor publice.

Un adevarat progres in design si in constructia structurilor de poduri prefabricate. Podul este alcatuit din 3 grinzi prefabricate de 33,50 m. Ce face ca, aceasta constructie sa fie unica, este ca structura a fost realizata dintr-o mixtura de beton numit "BETON DUCTIL".

Betonul de foarte inalta rezistenta a fost

incercat la o sarcina de compresiune de

2100 daN/cm2 lasand grinzile podului sa fie realizate fara etrieri.

Mixtura de beton a fost patentata de Lafarge.

Betonul de foarte inalta rezistenta a fost

incercat la o sarcina de compresiune de

2100 daN/cm2 lasand grinzile podului sa fie realizate fara etrieri.

Mixtura de beton a fost patentata de Lafarge.

Mixtura de beton contine:

Ciment;

(Silica fume) Cenusa de termocentrala;

(Silica flour)

Superplasticizer sand

Steel fibers - fibre de otel

O mica cantitate de apa

Materialul a fost introdus prima data in Franta in urma cu 10 ani , fiind folosit intr-o mare varietate de structuri in S.U.A. Canada, Europa, Asia si Australia. Podul din Iowa este primul pod de autostrada din America de Nord care foloseste aceasta tehnologie.

Grinzi mai lungi si mai inguste au fost create

Materialul da o oportuniate sa se construiasca poduri care folosesc grinzi mai lungi, mai subtiri care nu sunt posibile de realizat cu mixtura de beton obisnuita.

Grinzile sunt mai usoare rezistand la forte mult mai mari fata de betonul precedent . Un alt avantaj este ca materialul este de mare impermeabilitate, care reduce posibilitatea de coroziune in interiorul structurii promitand o durata de viata incredibil de mare pentru structuri expuse umezelii si efectelor sarii.

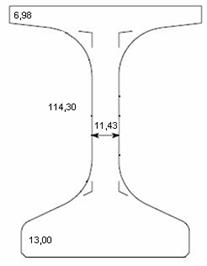

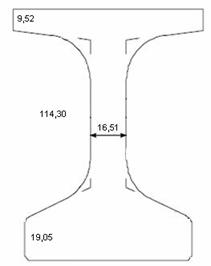

Dimensiunea initiala

a inimii grinzii a fost modificata de la 16.51 cm la 11.43 cm, grosimea talpii

inferioare a fost modificata de la 19.05 cm la 13 cm si grosimea talpii superioare

devenind 6.98 cm de la 9.52 cm, iar inaltimea grinzii ramanand aceeasi de 114.3

cm, motivul fiind reducerea materialului.

Dimensiunea initiala

a inimii grinzii a fost modificata de la 16.51 cm la 11.43 cm, grosimea talpii

inferioare a fost modificata de la 19.05 cm la 13 cm si grosimea talpii superioare

devenind 6.98 cm de la 9.52 cm, iar inaltimea grinzii ramanand aceeasi de 114.3

cm, motivul fiind reducerea materialului.

Grinzile testate inainte de productie

Pentru testarea rezistentei grinzilor au fost fabricate grinzi de 1.60 m cu o inailtime de 30 cm.

1. Release compressive strength: 14,500 psi

2. Release modulus of elasticity: 5,800 psi

3. Final design compressive strength: 24,000 psi

4. Final modulus of elasticity: 8,000 psi

5. Allowable tension stress at service: 600 psi

6. Allowable compression stress at service: 14400 psi

7. LRFD HL-93 loading

8. Grillage analysis for distribution factors

Concluzie

Folosirea betoanelor de inalta rezistenta, incurajeaza inginerii sa proiecteze in viitor, constructii cat mai usoare si mai rezistente.

Daniela Manea, Materiale Compozite, U.T.PRES, 2004.

Internet Explorer.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 4136

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2026 . All rights reserved