| CATEGORII DOCUMENTE |

| Bulgara | Ceha slovaca | Croata | Engleza | Estona | Finlandeza | Franceza |

| Germana | Italiana | Letona | Lituaniana | Maghiara | Olandeza | Poloneza |

| Sarba | Slovena | Spaniola | Suedeza | Turca | Ucraineana |

DOCUMENTE SIMILARE |

|

UNITE DE PRODUCTION DE VITRAGES TECHNOLOGIQUES POUR LA CONSTRUCTION

RESUME

SOMMAIRE

Origine du projet

Motivation

Objetifs du projet

Portée du projet

Aspects téchniques des vitrages

3.1.1 Resistance mecanique

3.1.2 Securité dans la casse. Protection anti-choc

3.1.3 Controle de la radiation solaire

3.1.4 Isolation acoustique

3.1.5 Confort et isolation thermique

3.1.6 Resistance structurelle

Cycle de production

Definition

Etapes du cycle de production

3.2.2.1 al 3.2.2.11 Etapes

RESUME

Dans le but de produire des vitrages technologiquement “intelligents” pour le secteur de la construction, nous souhaitons construire une usine pour la production de verre trempé, de verre feuilleté et de vitrage isolant.

L’unité de production sera implantée à l’intérieur d’un batiment industriel spécialement conçu pour celà, dans l’enceinte de la Tanger Free Zone, jouxtant l’aéroport de Tanger.

PREFACE

Origine du projet

Le verre qui a de tous temps été utilisé dans l’industrie du batiment est un matériau noble par excellence du fait, tout d’abord, de sa transparence, caractéristique qui permet la communication entre l’intérieur et l’extérieur des batiments.

De nos jours, il est symbole de modernité architecturale et, pour celà, on doit conjuguer avec sa transparence d’autres caractéristiques fonctionnelles permettant de combler les carences et qui sont sa résistance ou ses qualités isolantes.

Au cours des derniÈres années de grands progrés ont été réalisés dans le sens de pouvoir combiner de multiples fonctions dans un mÊme et seul vitrage. Celà confÈre au créateur (architecte, ingénieur, décorateur, dessinateur) une grande liberté créative en adéquation avec les différents codes techniques de la construction.

Bien qu’il existe beaucoup d’entreprises capables de produire les vitrages pour les fenÊtre et les façades, il y en a peu qui disposent des installations adéquates et aussi de de l’expérience suffisante nécessaire à la production de ces vitrages complexes. Selon nos informations actuelles, il n’en existe aucune en Afrique du Nord. De plus, du fait de sa localisation géographique stratégique et aussi de son nouveau port ouvrant les portes de la ville au monde, Tanger est l’endroit parfait pour exloiter les possibilités qu’offrent les marchés européens, africains et autres.

Motivation

Cette nouvelle unité de production a été, dÈs le départ, dessinée pour la production de vitrages complexes avec, à disposition et depuis le début, l’outil de producion le plus performant et adapté, d’un flux de verre optimisé et des toutes derniÈres techniques de gestion de production. Elle sera, de plus, située dans le meilleur des endroits possible.

INTRODUCTION

Objetifs du projet

Afin d’offrir au marché des vitrages correspondant aux demandes de nos clients, ceux qui répondent aux standards de qualité et aux normes en vigueur, nous définirons les types de vitrages à produire et l’équipement machines nécessaire à leur manipulation.

Portée du projet

Nous partons d’un terrain déjà sélectionné, sur lequel sera construit le batiment à l’intérieur duquel seront disposées les machines de la façon la plus optimale possible. Ceci contribuera tant à la diminution des coÛts de constuction au départ qu’à celui de fonctionnement dans le futur.

PRODUCTION

Aspects techniques des vitrages

Toutes ces derniÈres années, aussi bien les producteurs de verre que les études architecturales et d’ingeneering ont consacré beaucoup d’efforts pour déveloper des vitrages contribuant à améliorer les conditions d’utilisation et de sécurité, en conférant à ces unités les caractéristiques de résistance, transparence et isolation nécessaires à satisfaire les besoins du consommateur, au meilleur prix possible.

La composition du verre sodo-calcique utilisé dans la construction est la suivante :

corps vitrifiant, silice sous forme de sable (70-72%)

matériel fondant, soude (14%)

stabilisant, chaux (10%)

oxydes, pour améliorer les propriétés physiques

oxydes métalliques, pour teinter la masse du verre

Ces composants ajoutés au verre recyclé, afin de réduire le point de fusion, sont introduits dans un four Float et de celà nous obtenons le verre de base pour la transformation. Ce verre est commercialisé dans la dimension de production qui est de 600 x 321 cm.

Les principales propriétés mécaniques sont les suivantes :

densité: 2,5Kgr/dm3

resistance à la compression: 1000N/mm2=1000Mpa, ce qui signifie que le verre peut supporter des charges de jusqu’à 10 tonnes par centimÈtre carré.

Resistance à la flexion: 40MPa pour le verre recuit et entre 120 et 200 pour le verre trempé

Elasticité: E=70GPa

Coefficient de Poisson: 0,22

Coefficient de dilatation linéaire: 9/1000000.

En partant du verre définit précédamment, nous allons vérifier maintenant comment on peut améliorer ses propriétés.

3.1.1 Résistance mécanique

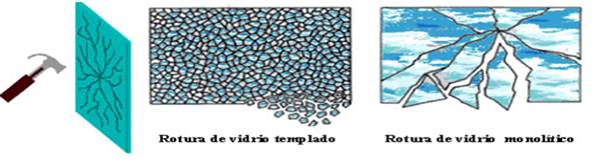

Le verre est un matériau élastique et dur, mais il est fragile. Celà signifie qu’il casse sous la pression. Les tensions générées par réchauffement ou par refroidissement partiel peuvent provoquer la cassure. De ce fait, les verres qui vont Être soumis à des efforts ponctuels (perçages, façonnages,) ou bien des verres absorbants qui sont soumis à des changements brusques de température doivent Être trempés. Ce processus consiste en un réchauffement jusqu’à 620°C et un refroidissement brutal qui fera que les faces extérieures du verre restent soumises à la compression et l’intérieur à la traction. Ce processus fait que le verre puisse supporter des différences de température allant jusqu’à 200°C et 120Pa à la flexotraction. De plus, ce processus fait, qu’en cas de casse, le verre se fragmentera en tous petits morceaux qui sont moins dangereux que les grands fragments. Le processus de trempe n’altÈre pas les propriétés spectrophotométriques du verre de base. Norme EN12150.

Il existe un autre processus appelé thermodurci, dans lequel le refroidissement est un peu moins brutal, par lequel on obtient que le verre puisse supporter des différences de température de 100°C et 70Mpa à la flexion. La particularité c’est qu’en cas de casse le verre se fragmente en grands morceaux.

3.1.2 Sécurité dans la casse. Protection anti-choc

En assemblant intimement deux ou plusieurs verres avec des intercalaires adhésives en butyral de polivynil (pvb) nous pouvons améliorer les propriétés mécaniques des verres par séparé, en plus d’obtenir un produit de sécurité, puisqu’en cas de casse les fragments resteront collés à l’intercalaire, ne tomberont donc pas et le vitrage restera en place. Celà confÈre une sécurité aux personnes qui se trouvent face au vitrage et elles ne pourront pas passer au travers du mÊme. L’adhérence parfaite verre/pvb est obtenue par traitement mécanique et thermique.

En variant la quantité et l’épaisseur des verres et des intercalaires de pvb, on obtient différentes prestations. Norme EN12543.

Il existe également d’autres types d’intercalaires offrant différentes propritétés en fonction du résultat recherché 5EVA, PU, SGP).

De cette façon il est possible de protéger les personnes du risque de blessure en cas d’accidents (EN12543-2), de la chute d’objets sur les toitures, d’actes de vandalisme et de vols (EN 356), de tirs d’armes à feu (EN 1063), etc.

3.1.3 Controle de la radiation solaire

La radiation solaire qui arrive sur la terre est constituée par 3% de rayons ultraviolets (UV), 55% de rayons infrarouges (IR) et 42% de lumiÈre visible, en fonction de sa longitude d’onde. La partie de lumiÈre visible c’est celle que l’on essaie de laisser passer, alors que si l’on réfléchit le reste, on arrive à éviter le réchauffement à l’intérieur de l’édifice.

Lorsque la radiation arrive sur le vitrage isolant, une partie est réfléchie, l’autre est absorbée et la restante est transmise. Les vitrages seront catalogués de contrôle solaire en fonction de la capacité du vitrage à éviter le passage de radiation et on pourra alors agir sur l’énergie réfléchie et/ou sur l’énergie absorbée.

Le facteur solaire est la relation entre l’énergie totale qui pénÈtre (transmission directe puis celle cédée par absorbtion) et l’énergie totale incidente.

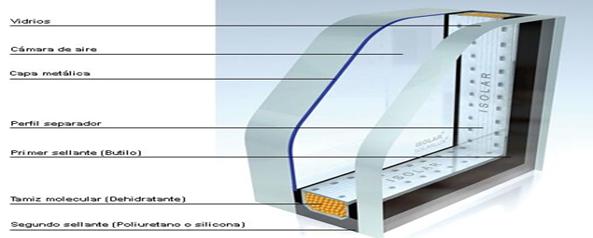

De ce fait, pour éviter le réchauffement du local, on doit essayer d’éviter la pénétration dans le local de la chaleur, soit en réfléchissant des longitudes déterminées d’onde (IR) et/ou en les absorbant. Pour les réfléchir, il existe des verres à couches métalliques déposées sen surface, qui sont imperméables à certaines longitudes d’onde, tout en laissant passer la plus grande quantité de lumiÈre visible.Pour absorber l’ IR, il existe certains oxydes métalliques déterminés lesquels, ajoutés à la masse de verre en cours de production, empÊchent que la radiation les traverse (ces verres se réchauffent beaucoup lorsque la radiation solaire se porte sur eux).

Pour le contrôle de la radiation UV, la pose d’une intercalaire en pvb évite l’entrée de la radiation à hauteur de 99%.

3.1.4 Isolation Accoustique

L’isolation accoustique apportée par une construction est définié par un indice qui qui représente la différence entre le bruit intérieur et l’extérieur. Il s’agit donc d’éviter la pénétration du bruit à travers du verre. Pour celà, on construira des verres d’épaisseurs assymétriques feuilletés avec pvb de haute aténuation accoustique. De cette façon on peut obtenir une aténuation accoustique de plus de 45 dBA.

3.1.5 Confort et isolation thermique

Un mur vitré, sépare généralement deux zônes à températures distinctes, il se produit de ce fait un transfert de chaleur de la zône chaude à la zône froide. Cet échange se produit de trois façons: Convection, conduction et radiation. A température ambiante, la radiation qu’émettent les objets se situe dans la zône d’infrarouges à longitudes d’ondes supérieures à 5mm. Elle est proportionnelle à l’émissivité de ces corps. L’émissivité est une caractéristique de la surface des corps, plus elle est faible et plus faible est le transfert de chaleur par radiation. L’émissivité du verre est de 0,89, mais certains verres sont recouverts d’une couche de basse émissivité (Low-e) et dans ce cas elle peut Être inférieure à 0,10.

Le transfert thermique à travers d’un mur s’exprime au moyen d’un coefficient U, qui représente le flux de chaleur qui traverse 1m2 de mur pour une différence de température de 1°C entre l’intérieur et l’extérieur.

Un mur vitré peut Être constitué par un vitrage monolithique ou par un double vitrage, qui consiste a enfermer entre deux verres un espace d’air immobile et sec, qui limite l’échange par convection. Pour amélorer le coeficient U, on place un verre Low-e qui diminue les pertes par radiation et on remplace l’air par un gaz plus lourd avec une conductivité moindre (en general argon).

Avec ce type de verre, on obtient des températures de mur plus élevées en hiver, ce qui se traduit par un plus grand confort et des risques moindres de condensation. En été on peut obtenir une économie du coÛt de l’énergie lié à la climatisation et réduire l’inconfort causé par la hausse de la température.

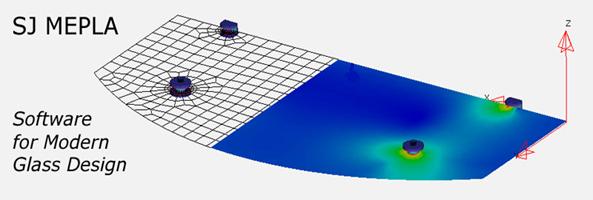

3.1.6 Resistance structurelle

Dans les édifices modernes, les applications du verre comme élément faisant partie de la structure, par exemple des façades boutonnées, sols, poutres et contreforts, se multiplient. Dans ce type d’utilisations, le comportement mécanique du verre est trÈs important. Il est de ce fait trÈs important de prendre en compte deux points fondamentaux: conditions d’appui et garantir les mouvements cinématiques entre les éléments constructifs. Ce type de vitrage résistant se compose de plusieurs verres assemblés entre eux afin d’obtenir la résistance adéquate.

Cycle de production

Definition

La production d’un vitrage, consiste en l’assemblage des différents composants qui octroieront à l’ensemble les caractéristiques sollicitées par le client, en combinant transparence et esthétique avec isolation thermique, protection solaire, accoustique, anti-chocen partant du verre float. On recherche trÈs souvent dans les dessins toutes les caractéristiques précédentes, en ayant la possibilité de produire des compositions avec desverres trÈs complexes et lourds, ceci rend nécessaire que tout l’équipement machines de production soit spécifique pour ce type de produit.

Etapes du cycle de production

Coupe.

En partant de feuilles/plateaux de verre en dimensions “jumbo” (600 x 321 cm), et en utilisant une roulette de grande dureté, on découpe les volumes aux dimensions et formes requises. Normalement, ces verres sont découpés en dimensions un peu plus grandes que les dimensions finales. On utilise pour celà une table de découpe de grand format et contrôlée par contrôle numérique a laquelle parvient le programme élaboré dans le bureau I+D.

Façonnage des arrÊtes/bords

Les volumes provenant de la découpe doivent Être façonnés afin d’éviter des arrÊtes coupantes (sécurité), pour augmenter sa résistance puisque l’on élimine les petites fissures pouvant exister sur les bords et aussi pour faciliter les opérations de feuilletage/laminage et trempe ultérieures. Pour celà on utilise des meules élaborées avec de la résine qui contient intérieurement des élémentsz abrasifs de grande dureté (diamant artificiel).

Il existe des machines qui peuvent façonner un côté à la fois et d’autres qui le font par deux. Les premiÈres sont recommandées pour les petites séries et de grandes dimensions et les deuxiÈmes pour des grandes séries. Une fois façonnés, les volumes ont la dimension adéquate.

Façonnage mécanisé

Les volumes façonnés qui doivent Être mécanisées, uniquement percées et/ou mécanisées, passeront en ligne et en position verticale par la section de mécanisation. Pour la mécanisation on utilise des outils comme des perceuses, des fraises à encoches ou bien d’autres fraises spécifiques pour l’industrie du verre.

Lavage

AprÈs la mécanisation du verre, celui-ci doit Être lavé afin d’éliminer de sa surface les résidus de l’intercalaire, de la poudre de verre, de l’huile de découpe et autres. Pour celà nous utiliserons unelaveuse verticale une laveuse verticale équipée de brosses spéciales qui n’endommagent pas les couches délicates des verres de contôle solaire et bas émissifs, mais qui également soient capables de realiser un lavage énergique et un parfait séchage qui laisse les verres prÊts à Être trempés ou sérigraphiés.

Serigraphie

Pour réaliser ce processus, on utilise un écran sérigraphique grace auquel on dépose sur le verre une couche de vernis vitrifiable qui, lorsqu’il sera soumis à une haute température soit vitrifié en surface du verre de façon permanente. Ce processus est utilisé dans les édifices modernes à des des fins différentes puisque, parfois, on le fait pour des raisons estéthique et d’autres pour des raisons fonctionnelles (vernis antidérapant, augmentation du facteur d’ombre, protection d’adhésifs).

La machine utilisée pour réaliser ce processus fait passer par la partie ouverte de l’écran de sérigraphie la quantité adéquate de peinture et la dépose sur la surface du verre.

Opacification

Certaines fois les verres doivent Être opacifiés en leur totalité. Pour celà il existe une machine spécifique appelée cylindre qui, en utilisant une peinture similaire à celle du processus de sérigraphies, dépose une couche uniforme de peinture sur toute la superficie du verre. Ces verres sont normalement utilisés pour occulter des parties de l’édifice (structures, colonnes, poutres).

Séchage

Le verre sérigraphié ou opacifié doit Être séché pour qu’il puisse Être manipulé sans qu’il soit endommagé. De plus, ce processus améliore le résultat aprÈs la trempe (meilleure opacité). Celà consiste en un four qui travaille à 150°C par lequel passent les verres qui doivent Être séchés et ensuite ils passent à une section de réfrigération pour qu’ils puissent Être manipulés à la sortie.

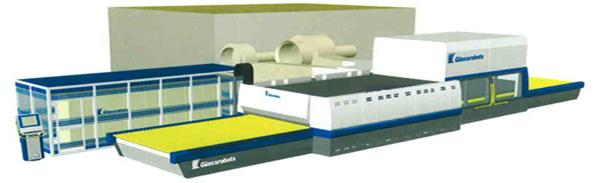

Trempe

Ils’agit de l’un des processus les plus importants puisque l’on confÈre au verre ses propriétés de résistance adéquates. Pour celà, nous devons chauffer jusqu’à 620°C et ensuite refroidir brutalement, de cette façon les deux faces extérieures du verre resteront soumises à compression et l’intérieur à traction.

A cette température le verre se transforme en plastique et, de ce fait, il peut s’onduler sous l’effet des cylindres en céramique ou il peut se courber du fait d’un refroidissement inadéquat. Un autre fait que nous devons considérer c’est que les verres modernes de contrôle solaire et Low-e ont été pensés pour filtrer des longitudes d’onde déterminées du spectre IR et ceci rend difficile de les chauffer de façon uniforme. La solution à ceci réside dans le fait que le four dispose d’un systÈme de convection forcée de l’intérieur moderne et complexe qui fait que le verre se chauffe de façon efficace, plus par l’effet du courant d’air que par la radiation des résistances. Dans ce four nous serons capables de tremper des verres de 254 x 460 cm et dans une épaisseur comprise entre 4 et 19 mm. Ces verres ainsi produits sont des verres de sécurité qui peuvent Être soit vendus directement, soit passer par la section de laminage/feuilletage ou de double vitrage.

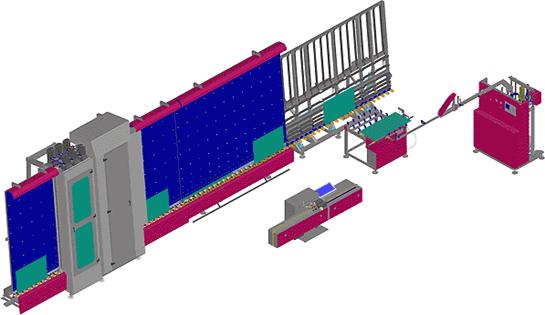

Laminage/feuilletage

Dans cette section il s’agit d’unir intimement par le biais d’un intercalaire de polivynil butyral deux ou plusieurs verres. Il existe également d’autres types d’intercalaires comme le sont l’ EVA, PU ou SGP, mais le PVB est le plus utilisé (à l’intérieur de la famille des PVB il existe ceux d’aténuation accoustique). Il faut, pour celà, procéder au lavage des verres dans une laveuse à eau déminéralisée (avec des brosses souples pour les couches), les sécher et les introduire dans une salle d’assemblage oÙ l’intercalaire sera introduit entre les verres, toute la partie en trop étant découpée. Cet intercalaire étant sensible à l’humidité (affecte l’adhérence), il est nécessaire de le maintenir dans une température anbiante de 25% d’humidité relative et à 18-22%C. Les verres avec l’intercalaire posé sortent de la section de laminage/feuilletage et sont introduits dans le premier four dans lequel le verre est légÈrement chauffé par des ampoules spéciales qui chauffent le plastique au lieu du verre et ensuite on les introduit dans une calandre qui presse l’ensemble pour faire évacuer l’air se trouvant à l’intérieur. Ils sont ensuite introduits dans un autre four similaire au précédent mais plus long, on chauffe un peu plus et ils sont à nouveau pressés dans une seconde calandre qui, cette fois-ci, laissera les bords scellés et prÊts à entrer dans l’autoclave.

Lígne de feuilleté

Autoclavage

Par ce processus il s’agit de donner au verre feuilleté ses caractéristiques finales de transparence et d’adhérence adéquates, raison pour laquelle il doit Être soumis à une température de 140° et à une pression de 13 bar. Pour réaliser ce processus on a besoin d’un autoclave qui est un récipient à pression ayant la capacité de chauffage et de refroidissement. Dans cet autoclave les verres sont introduits dans des chariots, séparés entre eux pour permettre le flux d’air et que l’échauffement soit uniforme. Une fois ce cycle terminé, le produit qui en résulte est un vitrage de sécurité qui peut Être soit vendu directement, soit passer par la section de double vitrage.

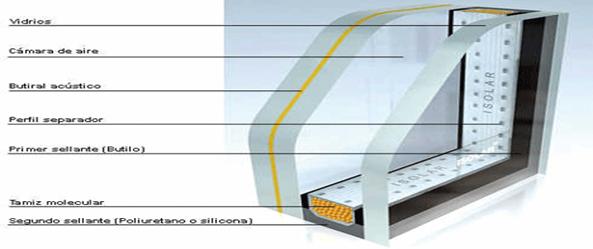

Double vitrage

C’est dans cette section que seront assemblés les verres d’isolation thermique. Il faut, pour celà, créer une chambre à air sec entre les verres. Ce processus se réalise de la façon suivante :

Nous construisons un cadre en aluminium d’un périmÈtre légÈrement inférieur à celui des verres que nous allons assembler et nous le remplissons de tamis molléculaire, lequel se chargera d’absorber l’humidité de l’air pour ainsi éviter les condensations.

Par le moyen d’une extrudeuse, nous applicons à ce cadre un cordon de butyle qui est une trÈs bonne barriÈre contre l’humidité.

Les verres sont lavés dans une laveuse verticale équipée de brosses souples pour verre Low-e et avec de l’eau déminéralisée.

Nous posons le cadre en aluminium sur l’un des verres et nous l’assemblons avec l’autre verre.

L’ensemble est passé sous presse.

Le bord du verre, jusqu’à l’aluminium et nous le laissons sécher.

Nous remplissons la chambre à air d’Ar si c’est le cas.

Le double vitrage ainsi construit est prÊt à Être expédié.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 1297

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2025 . All rights reserved