| CATEGORII DOCUMENTE |

| Aeronautica | Comunicatii | Electronica electricitate | Merceologie | Tehnica mecanica |

CUPRINS

Cap.I Memoriu justificativ 1

I.1.Denumirea obiectului proiectat 1 I.2. Capacitatea de productie 1 I.3. Profilul de productie pe sortimente sau grupe de sortimente 1 I.4.Scurt istoric 1 I.5.Despre pastele fainoase 1

Cap. II Tehnologia fabricatiei 7

II.1. Schema tehnologica de obtinere a pastelor fainoase scurte 7 II.2. Descrierea etapelor tehnologice 9 II.3. Utilaje utilizate la fabricarea pastelor fainoase scurte 11

Cap. III. Principalele caracteristici ale materiei prime si a produsului finit 17 III.1. Faina de grau 17 III.2. Principale caracteristici ale materiilor auxiliare 32 III.2.1. Apa folosita la prepararea pastelor fainoase scurte 32 III.3. Pastele fainoase scurte, caracteristici 34

Cap. IV. Memoriu tehnic 35

IV.1. Bilantul de materiale 35

IV.2. Randamentul de fabricatie. Consum specific 41

Cap.V. Implementarea sistemului HACCP 42

V.1. Aspecte generale 42

V.2. Evaluarea punctelor critice de control.

Aplicarea planului HACCP la obtinerea pastelor fainoase scurte 57

Cap.VI. Norme de protectia muncii si reguli de igiena 62

Tema speciala 65

BIBLIOGRAFIE 79

Anexa 1

CAPITOLUL I

MEMORIU JUSTIFICATIV

I.1. Denumirea obiectului proiectat

Sa se proiecteze o linie tehnologica pentru obtinerea pastelor fainoase scurte.

I.2. Capacitatea de productie.

Linia tehnologica proiectata functioneaza cu

o capacitate de 10 T/24 ore, adica ![]() /ora.

/ora.

I.3. Profilul de productie.

Sa se proiecteze o linie tehnologica de obtinere a sortimentului: paste scurte.

I.4. Scurt istoric

Inceputurile prelucrarii cerealelor in consumul uman se pierde in negura vremurilor. In prima perioada cerealele erau consumate odata cu multe alte produse vegetale cum erau fructele si radacinile, apoi omul a inceput sa-si completeze sursele primare de hrana prin selectarea speciilor de plante care-i satisfaceau mai bine nevoile, ceea ce a dus la castigarea de teren de catre cereale, care erau pregatite pentru consum prin sfaramare. Principalul mijloc de prelucrare a cerealelor "moara" a existat in continuare fara intrerupere pe teritoriul Romaniei din perioada Daciei Romane.

Pentru fabricare pastelor fainoase se foloseste faina din grau comun si din grau dur. Pentru obtinerea pastelor fainoase, faina trebuie sa posede calitatea proteinelor precum si sticlozitatea graului din care se obtine. Aceste caracteristici influenteaza structura si insusiriile reologice ale aluatului, prelucrabilitatea lui si calitatea pastelor.

I.5. Despre pastele fainoase

Pastele fainoase sunt produse obtinute din faina de grau si apa, cu sau fara adaos de alte produse folosite pentru marirea valorii nutritive sau imbunatatirea gustului.

Clasificare:

dupa proprietatile organoleptice si fizice

o paste fainoase simple;

o paste fainoase extra;

o paste fainoase super.

dupa forma si dimensiune:

o paste fainoase lungi;

o paste fainoase medii;

o paste fainoase scurte.

dupa compozitie:

o paste fainoase simple;

o paste fainoase cu adaosuri de oua;

o paste fainoase cu adaosuri nutritive;

o paste fainoase obtinute din alte tipuri de faina.

Pastele fainoase de diferite forme si gramaje se fabrica dupa retetele si tehnologia proprie, cu respectarea normelor de protectie sanitara a alimentelor in vigoare in Comunitatea Europeana si Romania.

Toate materiile prime folosite trebuie sa corespunda Standardelor Comunitatii Europene, romane si dispozitiilor sanitare in vigoare Ordinul MS 975/1998.

Procesul tehnologic si tehnologia de control pentru obtinerea pastelor fainoase de diferite forme este prezentat in anexa fiind aprobat la certificarea calitativa a produsului.

Tabel 1. Proprietati organoleptice ale pastelor fainoase

|

Nr. crt. |

CARACTERISTICI |

PASTE FAINOASE'EXTRA' |

|

Aspect : suprafata sectiune |

- neteda,fara striatiuni, fara urme de faina, translucide - lucios,se admit particule punctiforme de culoare slab bruna pana la roscat. |

|

|

Culoare |

alb-galbuie,uniforma pe toata suprafata produsului |

|

|

Miros si gust |

caracteristic,fara miros si gust strain,de mucegai. |

|

|

Comportare la fierbere |

elastic,sa nu se lipeasca intre ele,sa nu se desfaca la incheieturi; apa in care au fiert sa fie slab opalescenta |

|

|

Corpuri straine |

lipsa |

|

|

Infestare |

nu se admite prezenta arahnidelor si insectelor vii in orice stadiu de dezvoltare. |

Se considera defecte pastele fainoase deformate,sfaramate sau sparte:

deformate sunt pastele fainoase nesudate pe linia de imbinare sau cele care se abat de la forma sortimentului.

sfaramaturi sunt fragmentele de paste fainoase mai mici de 5mm.

sparturi sunt fragmentele mai mari de 5mm.

Tabel 2. Defecte de fabricatie admise pentru pastele fainoase

|

Denumire defect |

Conditii de admisibilitate |

|||

|

Ambalaj transport(lazi) |

Ambalaj desfacere(pungi,cutii) |

|||

|

Extra si super |

Obisnuite |

Extra si super |

Obisnuite |

|

|

Sfaramaturi % max. |

3 |

4 |

||

|

Deformate % max. |

8 |

10 |

||

|

Sparturi % max. |

4 |

7 |

||

In timpul desfasurarii procesului de fabricare a pastelor fainoase pot apare abateri de la procesul tehnologic, care conduc la unele defecte, uneori pana la transformarea unei cantitati insemnate in deseuri sau rebuturi. Pe faze de fabricatie, acestea pot fi :

la pregatirea materiilor prime si auxiliare:

lipsa de omogenizare a fainurilor ce

intra in reteta de fabricatie a

pastelor fainoase conduce la produse de culoare neuniforma la suprafata si in

sectiune. Remedierea consta intr-o atentie deosebita care trebuie sa se acorde

omogenizarii fainurilor inainte de a fi folosite la prepararea aluatului;

acelasi defect se constata daca nu se

omogenizeaza bine si restul

materiilor auxiliare ce compun reteta de fabricatie;

la amestecarea si framantarea aluatului,

pot apare aluaturi neuniforme,

neomogene, datorita unei amestecari insuficiente. Aceasta poale conduce la

paste neuniforme pe suprafata, in sectiune, iar la fierbere se produc deformari

si se lipesc. Defectul de calitate se poate preveni prin realizarea unui aluat

omogen, elastic si plastic;

la modelare pot apare produse cu

zgarieturi si suprafata aspra. Aceste

defecte se pot datora folosirii matritelor cu orificii cu suprafata neuniforma

sau necuratate dupa opririle mai mari de 25-30 minute. Eliminarea acestor

defecte se poate realiza prin ingrijirea si un control permanent al calitatii

matritelor in timpul procesului de productie;

la o preuscare prea rapida a aluatului modelat

pentru paste fainoase si aplicarea unui regim de temperatura si umiditate

relativa necorespunzatoare

se produc fisuri la suprafata produselor si deformatii. Aplicarea unui regim de

preuscare adecvat sortimentului de paste fainoase fabricat, cu o temperatura

de 55-65C si o umiditate relativa de 65-85% la pastele fainoase scurte,

conduce la obtinerea unor produse de buna calitate;

produsele modelate pot prezenta neuniformitate

in dimensiuni ca:

grosimi diferite, inele si dungi ia suprafata, deformari si rupturi in

sectiune.

Acestea se datoreaza variatiilor bruste de viteza, in timpul procesului de

modelare. Aceste defecte se pot evita prin realizarea unei viteze uniforme de

presare si modelare, pe tot parcursul prelucrarii;

crapaturi sub forma de inele pot apare pe suprafata

produselor

modelate si uscate, datorita zvantarii excesive realizate la iesirea pastelor

din

matrita. Defectul se poate elimina prin adaptarea zvantarii produselor

modelate la cerintele sortimentului fabricat:

produsele finite se prezinta casante,

fisurate si se rup usor; cauza

consta intr-o uscare fortata si cu parametrii aerului necorespunzatori

sortimentului fabricat. Pentru

prevenirea acestui defect se realizeaza o

concordanta intre viteza, temperatura si umiditatea relativa a aerului de

uscare

cu sortimentul de paste fainoase fabricat. La pastele fainoase scurte

temperatura variaza de la 30 la 40C si umiditatea relativa de la 60 la 80%;

la fierbere produsul poate prezenta gust

de acru, o aciditate crescuta,

precum si miros si gust de mucegai. Cauza consta in incetinirea si insuficienta

uscarii produselor modelate. Evitarea defectului se realizeaza prin aplicarea

regimului de uscare solicitat de sortimentul fabricat;

produsele deformate, rupte, sparte etc, datorita modului

necorespunzator in care produsele modelate sunt asezate la preuscare si uscare.

Eliminarea defectelor se realizeaza printr-o asezare atenta a produselor

modelate in casete, uscatoare sau pe benzi;

la fierbere, produsele se inmoaie si se

lipesc usor. Apa de fierbere este

opaca, cu sediment pronuntat de amidon. Produsele provin dintr-o faina de

calitate necorespunzatoare, iar fierberea s-a facut prea mult. Defectele pot fi

inlaturate prin folosirea unei faini corespunzatoare sortimentului si o

fierbere

corespunzatoare de 20-30 minute.

CAPITOLUL II

TEHNOLOGIA FABRICATIEI

II.1. Schema tehnologica de obtinere a pastelor fainoase scurte

![]()

![]()

Receptie calitativa si cantitativa

Receptia cantitativa si calitativa

![]()

![]()

Depozitare

![]()

Dozarea apei

Cernerea fainii

![]()

![]()

Dozarea fainii

![]()

![]()

![]()

Framantarea aluatului

![]()

Compactarea aluatului

![]()

Modelarea aluatului

![]()

Preuscarea pastelor modelate

![]()

Uscarea propriu-zisa a pastelor preuscate

![]()

Stabilizarea pastelor fainoase

![]()

Ambalarea pastelor fainoase

![]()

Depozitarea pastelor fainoase

![]()

Livrarea pastelor fainoase scurte

Fig.1. Schema tehnologica

II.2. Descrierea etapelor tehnologice de obtinere a pastelor fainoase scurte

Dozarea materiilor prime si auxiliare. Are drept scop obtinerea aluatului cu insusiri reologice optime,in vederea realizarii produselor de calitate si cu compozitia dorita.Un rol important il are respectarea raportului faina-apa. El influenteaza consistenta aluatului, gradul de compactizare, comportarea la modelare a acestuia si calitatea pastelor obtinute.

Prepararea aluatului. Prepararea aluatului de paste fainoase comporta doua faze: framantarea si compactizarea.

Framantarea aluatului. Aceasta operatie realizeaza amestecarea componentelor aluatului si hidratarea particulelor de faina. Pentru calitatea pastelor fainoase,foarte importanti sunt parametrii de obtinere a aluatului: umiditatea si temperatura optima ale aluatului,durata si intensitatea framantarii.

Umiditatea aluatului. Aluatul pentru paste fainoase se caracterizeaza prin consistenta mare, care se obtine prin folosirea unei cantitati minime de apa. Umiditatea aluatului de paste este de 28 - 33%,adica la prepararea lui se foloseste aproximativ jumatate din capacitatea de hidratare a fainii. Din acest motiv, la sfarsitul operatiei aluatul se prezinta sub forma de bulgari, sau sub forma pulverulenta. Acesta forma are drept cauza lipsa scheletului glutenic care nu se formeaza datorita cantitatii mici de apa din aluat. Pentru umectarea uniforma a particicilor de faina este necesar ca apa si faina sa fie introduse fin dispersate in malaxor. In functie de umiditatea si de consistenta aluatului se deosebesc trei tipuri de aluaturi.

aluat tare;

aluat de consistenta medie,

aluat de consistenta moale.

Curgerea are loc prin alunecare, daca fortele de coeziune ale aluatului sunt mai mari decat fortele de adeziune. In acest caz, aluatul curge prin orificii cu viteza aproximativ constanta. El nu se lipeste de suprafetele matritei si rezulta produse cu suprafata neteda.

Reducerea lipirii aluatului de matrita se realizeaza prin:

prelucrarea fina a suprafetei canalelor matritei sau acoperirea lor cu materiale hidrofobe;

introducerea in aluat a unor materiale care reduc aderenta aluatului la orifiiciile matritei de exemplul emulgatori;

adoptarea de profiluri ale orificiilor matritei care sa scurteze drumul parcus de aluat prin acestea ( orifiicii de forma tronconica cu baza mare in jos );

prepararea de aluaturi consistente si din fainuri care dau aluaturi cu lipiciozitate redusa.

Indiferent de metoda de modelare, calitatea pastelor fainoase modelate este influentata de urmatorii factori:

calitatea fainii,

granulozitatea fainii;

umiditatea aluatului,

temperatura aluatului;

presiunea si viteza de presare,

Taierea pastelor fainoase. Scopul operatiei este obtinerea pastelor modelate cu lungimea necesara. Pentru pastele scurte, taierea firelor de aluat se face pentru obtinerea lungimii si formatului dorit si se poate realiza perpendicular pe directia de curgere aluatului prin matrita sau oblic. Se folosesc in acest scop cutite rotative plasate sub matrita, a caror lama are turatia reglabila in functie de lungimea dorita a pastelor.

Pregatirea pastelor modelate in vederea uscarii. Operatia urmareste asezarea pastelor modelate pe suprafetele sau dispozitive pe care se va realiza uscarea, astfel incat schimbul de umiditate si calitatea produsului obtinut sa fie optim.Modul de asezarea a pastelor fainoase depinde de felul produsului si de gradul de mecanizare a instalatiilor de uscare.

pastele fainoase scurte se aseaza pe rame cu sita sau benzi benzi transportoare din impletitura care permit o buna circulatie a aerului, sub forma unui strat de grosime uniforma.

Preuscarea. Pentru pastele scurte, preuscarea se realizeaza cu aer la temperaturi de 30 - 35 oC , iar uscarea la 40 - 55oC pentru sortimentele mai rezistente, si la o umiditate relativa a aerului de 65 - 85% , durata procesului fiind de 7 - 14 ore.

Uscarea. Scopul, operatiei este reducerea umiditatii pastelor pana la o valoare care sa la permita conservarea, reducerea care sa se faca cu consum minim de energie si cu obtinerea pastelor de calitate. Procesul de uscare se bazeaza pe migrarea umiditatii din interiorul pastelor la exteriorul lor si cedarea ulterioara a acesteia mediului inconjurator. Deplasarea interioara a umiditatii se face prin difuziune, datorita gradientului de umiditate si are loc de la straturile interioare mai umede la cele exterioare mai uscate si prin termodifuzie, datorita gradientului de temperatura, de la straturile mai calde la cele mai reci. Cantitatea de umiditate ajunsa din straturile centrale in stratul superficial este suma algebrica a celor doua fluxuri de umiditate, prin difuziune si termodifuzie. Pentru ca uscarea pastelor sa aiba loc, trebuie ca rezultanta celor doua fluxuri de umiditate sa fie pozitiva, adica sa fie indreptata spre exterior. Uscarea are loc in conditii optime cand cantitatea de umiditate cedata mediului inconjurator este egala cu cantitatea de umiditate adusa din interior la exteriorul produsului.

cantitatea de apa evaporata este mai mare decat cea ajunsa la suprafata produsului, caz in care se produce craparea pastelor;

cantitatea de apa evaporata este mai mica decat cea ajunsa la suprafata produsului, caz in care are loc mucigairea lui.

In timpul uscarii, umiditatea pastelor variaza de la umiditatea initiala de 28 - 33% pana la umiditatea finala care este situata sub 13%, variatie care nu reprezinta o problema pentru tehnica actuala de uscare.

Stabilirea sfarsitului uscarii. Umiditatea finala pana la care se conduce uscarea se stabileste in functie de umiditatea mediului in care se transporta si se depoziteaza, deoarece pastele fainoase pentru absorbi sau pot ceda umiditate mediului inconjurator, pana la atingerea umiditatii echilibrului higrometric.

Stabilizarea pastelor fainoase. Dupa uscare, pastele fainoase se supun operatiei de stabilizare , in scopul repartizarii uniforme a umiditatii in produs. Operatia se realizeaza in conditii in care sa permita scaderea treptata a temperaturii pastelor pana la temperatura depozitului. Racirea brusca poate conduce la fisurarea lor. Operatia dureaza cate ore (7 - 10 ore)

Ambalarea pastelor fainoase scurte. Pentru pastele fainoase se face o ambalare de prezentare si o ambalare de protectie la socuri mecanice, care pot interveni in timpul transportului. Ambalarea de prezentate consta in:

ambalarea in cutii de carton;

ambalarea in pungi de hartie pergaminata;

ambalare in vrac.

Depozitarea pastelor fainoase. Pentru mentinerea calitatii produselor, depozitarea lor trebuie sa se faca in medie cu umiditatea relativa a aerului de maximum 60 -65% si temperatura de 10 - 20oC, evitandu-se variatiile bruste de temperatura care duc la condensarea apei pe suprafata produselor.

II.3. Utilaje utilizate la fabricarea pastelor fainoase

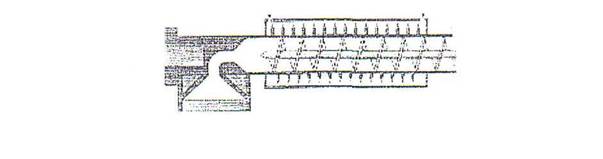

In figura 1 este prezentata schema completa a unei linii de producere a pastelor fainoase. Se disting urmatoarele zone:

modelarea aluatului - zone ce cuprinde dozatoarele, malaxorul de aluat, extruderul prin matrita de modelare

zona de preuscare

prima uscare

zona de stabilizare

a doua uscare

zona de temperatura inalta

zona de stabilizare

|

|

Figura 2. Schema liniei de producere a pastelor fainoase

Dozarea materiilor prime se face cu ajutorul unor dozatoare automate, care realizeaza atat dozarea fainii, cat si a apei.

Utilaje pentru prepararea aluatului

Dozatoarele folosite trebuie sa alimenteze malaxorul cu materiale sub forma unui suvoi continuu. Reglarea dozajului se face prin modificarea cantitatii de material ce trece in cuva malaxorului in unitatea de timp.

Pentru dozarea fainii se folosesc urmatoarele tipuri de dozatoare:

dozatorul

cu banda rulanta, la care reglarea cantitatii debitate in cuva

malaxorului se face prin reglarea inaltimii stratului de faina;

dozatorul

cu tambur rotativ, la care trecerea fainii din buncarul de

alimentare in cuva malaxorului se face cu ajutorul unui tambur rotativ (ecluza

rotativa); reglarea dozajului se obtine fie prin modificarea rotatiei

tamburului,

fie prin modificarea capacitatii buzunaraselor tamburului;

dozatorul cu platan, la care cantitatea

dozata se regleaza prin marirea

sau micsorarea patrunderii racletului in stratul de faina;

dozatorul cu transportor elicoidal, la

care, prin modificarea turatiei

axului se schimba productivitatea transportorului, respectiv cantitatea dozata;

dozatorul cu vibrator, compus dintr-o

palnie avand doi pereti opusi

cu miscare vibratorie; in partea de jos palnia are o deschidere a carei

sectiune

se poate modifica cu ajutorul unui subar, in functie de cerintele dozajului.

Pentru dozarea apei se folosesc:

dozatoare cu robinet, la care cantitatea dozata se modifica prin inchiderea sau deschiderea lor, ceea ce duce la modificarea sectiunii canalelor de trecere a lichidului prin robinet;

dozatoare cu pompe cu piston cu simplu efect, actionate cu aer comprimat si prevazute cu posibilitatea de reglare a cursei pistonului.

Alimentarea dozatoarelor de apa se face din rezervoare cu nivel constant, la care reglarea temperaturii se obtine in mod automat.

Dupa operatia de dozare, urmeaza cea de amestecare a materiilor prime, cu ajutorul amestecatorului (malaxorului). Acesta se compune din trei parti distincte:

amestecatorul de mare viteza si

realizeaza distributia uniforma a

apei in granulele de faina, cu scopul tehnologic de formare a retelei

de gluten;

amestecatoarele propriu-zise, al caror

numar variaza functie de tipul

presei; amestecarea este rezultatul rotirii bratelor amestecatorului

- amestecatorul sub vacuum, in forma de W , astfel configurat, incat sa realizeze cele doua functii, de amestecare a componentelor si de impingere a aluatului obtinut spre partea de iesire.

Amestecatorul de mare viteza se compune dintr-un cilindru cu doua sectiuni, fiecare continand cate un brat cu palete rotative care se intersecteaza si se rotesc in sens trigonometric cu viteze foarte mari (900 rot/min).

Aceste malaxoare fac corp comun cu instalatia de modelare prin presare. Acestea nu ar trebui sa fie denumite malaxoare, deoarece cu ajutorul lor aluatul nu se framanta, ci numai se umecteaza faina uniform prin contactul cu apa.

Prin rotirea bratelor se produce amestecarea si formarea masei granulare de aluat pe parcursul deplasarii inspre capatul cuvei opus celui de alimentare. Instalatiile moderne realizeaza amestecarea sub vid (650-720 mmHg), ceea ce contribuie in mod substantial la imbunatatirea calitatii produselor, obtinandu-se paste mai sticloase, cu nuanta galbuie si rezistenta mecanica superioara. Framantarea sub vid, reducand contactul dintre aluat si aer, diminueaza oxidarea si degradarea substantelor carotenice ale fainii. Pe de alta parte, vidul franeaza actiunea tirozinazei si deci reduce inchiderea la culoare a aluatului.

Utilaje pentru modelarea aluatului

Extruderul figura 2 are un dublu rol: de a realiza framantarea aluatului, cu scopul omogenizarii complete a acestuia, si comprimarea aluatului la partea finala a extruderului. obligandu-l sa treaca prin orificiile matritei de extrudare, conferind astfel pastei fainoase forma finala.

Figura3. -Extruder

Extruderul se compune dintr-o gura de alimentare, un melc de amestecare - presare si matrita de extrudare.

Datorita temperaturilor mari care se dezvolta in interiorul cilindrului (pana la 89C), acesta este prevazut la manta cu un circuit de racire figura3:

Figura4. - Sistemul de racire al extruderului

Figura4. - Sistemul de racire al extruderului

Modelarea propriu-zisa a formei pastei fainoase se realizeaza in partea finala a extruderului, in capul matritei (figura4.) in care este dispusa matrita propriu-zisa de modelare(figura5.). Aceasta se compune dintr-un corp in care sunt realizate mai multe orificii, functie de tipul pastei care trebuie produsa. in aceste orificii se introduc pastilele, printre care aluatul de paste fainoase, datorita fortei de presare a extruderului, este obligat sa treaca, fiind astfel configurat in forma dorita.

|

|

Fig. 5. Matrita Fig.6. Capul matritei

Corpul matritei este realizat din materiale metalice (otel inoxidabil, bronz), iar pastilele, care constituie suprafata activa de modelare - extrudare, din bronz sau materiale plastice (Teflon - politetrafluoretilena). Datorita acestor materiale se obtin suprafete mai lucioase, cu rezistenta scazuta la deplasarea aluatului. Principalele calitati pe care trebuie sa le indeplineasca materialele destinate constructiei matritelor sunt:

rezistenta mare la uzura, presiune si temperatura;

prelucrare usoara, spre a se putea da forme diferite orificiilor;

- coeficienti de frecare foarte mici si aderenta cat mai scazuta cu aluatul, spre a usura presarea, a evita lipirea si a nu deforma pastele;

- sa nu oxideze in contact cu aerul sau sub actiunea componentilor aluatului;

- sa nu intre in reactie cu aluatul ori sa-i transmita miros, gust sau culoare straina.

Dispozitive pentru taierea pastelor dupa modelare;

Taierea aluatului pentru paste scurte se face cu un cutit rotativ montat sub matrita. Lama cutitului are o viteza de rotatie reglabila, in functie de lungimea pe care urmeaza sa o aiba pastele.

Taierea firelor de aluat se poate face perpendicular pe directia de curgere a aluatului prin matrita, situatie care este cel mai des intalnita, sau oblic pentru unele sortimente.

Taierea perpendiculara se face cu un cutit a carui lama este paralela cu suprafata interioara a matritei. Taierea oblica se face cu un cutit de constructie speciala, avand forma unui con cu suprafata interioara oblica, iar cea exterioara in trepte. Conul este prevazut cu o serie de orificii amplasate corespunzator punctelor de curgere de pe matrita. In interiorul conului se afla montat un cutit cu lama paralela cu suprafata interioara. La iesirea din matrita, firele de aluat intra in orificiile conului, iar prin rotirea cutitului sunt taiate oblic la lungimea dorita.

Utilaje pentru uscarea pastelor

Dupa ce pasta fainoasa a fost modelata, urmeaza operatia de uscare in uscator. Un astfel de uscator cu benzi suprapuse realizeaza uscarea pastelor fainoase prin circulatia in contracurent a acestuia si a aerului. Produsul este deplasat continuu, in strat subtire, in interiorul unei incinte, prin intermediul uneia sau mai multor benzi transportoare.

In figura7. este prezentata schema unui astfel de uscator cu benzi suprapuse pentru paste fainoase. Uscatorul este format din mai multe benzi perforate 1, in miscare usor vibratorie. Benzile sunt dispuse suprapus intr-o carcasa metalica 2.

Capetele benzilor sunt decalate pentru a permite produselor de pe benzile superioare sa cada peste benzile inferioare.

Sub fiecare banda se afla ventilatoarele 3, actionate individual de la electromotoare.

Actionarea benzilor se face prin ansamblu electromotor - reductor. miscarea transmitandu-se la unul din valturile care infasoara banda.

Alimentarea cu produs se face cu ajutorul transportorului 4 pe banda superioara. De aici, produsul, partial uscat, cade din banda in banda. Uscarea produsului se realizeaza prin suflarea aerului in contrasens cu deplasarea produsului si de sub banda.

|

|

Fig. 7 Uscator cu benzi suprapuse pentru uscarea pastelor fainoase: 1 - benzi de uscare; 2 - carcasa; 3 - ventilator; 4 - banda de alimentare.

CAPITOLUL III

PRINCIPALELE CARACTERISTICI ALE MATERIEI PRIME

III.1. Faina de grau

Culoarea fainii de grau

Dupa culoare, in practica, faina de grau se clasifica in:

faina alba,

faina semialba,

faina neagra.

Metoda cea mai folosita in brutarii pentru verificarea culorii fainii astea cea comparativa, denumita si metoda Pekar. Ea consta in compararea culorii probei de faina cu, culoarea unei faini etalon. Etaloanele de faina se stabilesc pentru fiecare sort de faina si se pastreaza la intuneric, loc uscat, in recipienti inchisi si se reinnoiesc lunar

Culoarea fainii in practica industriala este un indice cantitativ orientativ, aprecierea exacta a fainei facandu-se pe baza continutului de cenusa.

Fainuri contin pe langa particulele provenite din endosperm si particule de tarata. Culoarea fainurilor este determinata pe de o parte de proportia in care se gasesc particulele de endosperm si invelis si pe de alta parte de marimea acestora. Particulele provenite din endosperm au culoare alb-galbuie, ca urmare a pigmentilor carotenici pe care ii contin, in timp ce partile provenite din invelis au culoare inchisa, data de pigmentii flavonici.

Fainurile de extractie ridicata, au culoare mai inchisa, datorita particulelor de tarata din componenta si in unele cazuri datorita continutului de impuritati ramase in masa de grau dupa curatire, a continutului de boabe malurate, incinse, incoltite, caramelizate datorita uscarii.

Culoarea fainii este influentata de gradul de participare al diferitelor parti anatomice ale bobului de grau la constituirea fainurilor

Marimea granulelor poate defini de asemene culoarea fainii, in sensul ca particulele mari, ca urmare a umbrelor pe care le creaza pe suprafata fainii, dau o culoare mai inchisa. Prin macinarea fainii de granulatie ridicata, culoarea se deschide.

Culoarea fainii mai poate fi influentata si

de temperatura cu care aceasta iese dinte tavalugi, temperatura care este

determinata de regimul de macinare. La o temperatura de

Modul de combinare, amestec si dozare a diferitelor fractiuni rezultate in procesul de cernere, conditioneaza culoarea fainii, atat ca nuanta, dar mai ales ca uniformitate.

In timpul depozitarii, faina, functie de conditiile si durata de pastrare, ca urmare a proceselor fizice, chimice si biochimice ce au loc, este supusa unui fenomen de deschidere la culoare, datorat transformarii sub actiunea oxigenului a combinatiilor carotenoide nesaturate in combinatiile de forma peroxidica saturate si incolore.

Accelerarea procesului de deschidere la culoare se poate realiza in atmosfera bogata in oxigen si prin tratarea fainurilor cu diferite substante oxidante. De regula intre culoarea fainii de grau si culoarea miezului de paine trebuie sa existe o legatura directa: o faina de culoare deschisa conduce la o paine cu miez de culoare deschisa.

Cu toata aceasta corelatie intre culoarea fainii si a miezului piinii exista cazuri cand dintr-o faina alba se obtine o piine de culoare inchisa. Acest lucru se explica prin actiunea enzimei tirozinaza asupra aminoacidului tirozina, pe care sub actiunea oxigenului din aer il oxideaza cu formare de melanine de culoare neagra, care imprima atat aluatului cit si miezului piinii o culoare inchisa.

Gustul fainii de grau

Fainurile corespunzatoare calitativ au gust placut, dulceag, caracteristic unui produs sanatos. Prezenta unui gust strain, impropriu de amar, acru, ranced sau de alta natura, face ca faina sa nu fie corespunzatoare calitativ. Aceste defecte se pot datora, fie macinarii unui grau cu defecte de gust si depozitarii necorespunzatoare a fainii, fie datorita atacului daunatorilor.

Faina cu astfel de defecte conduce la obtinerea unei paini cu miros impropiu care nu poate fi consumata. Odata cu aprecierea gustului se stabileste si eventuala prezenta a impuritatilor minerale, prin scrasnetul pe care il produce la mestecare.

Gradul de finete al fainurilor

Finetea fainurilor, reprezentata de marimea particulelor rezultate la macinis, este un indice de calitate foarte important, intrucat determina in mare masura viteza proceselor fizico-chimice, biochimice, coloidale, insusirile de panificatie ale aluatului, randamentul fainii in paine, precum si digestibilitatea.

Finetea fainii se stabileste prin cernerea unei cantitati de faina folosind un set de site calibrate si tinand seama de cantitatea de faina ce ramane si trece prin site.

Cu cat faina este mai fin macinata, cu atat suprafata specifica a particulelor de faina este mai mare si deci si capacitatea de a lega coloidal apa in procesul framantarii aluatului este mai mare. Cu cat faina este mai fin macinata cu atat durata formarii glutenului si a aluatului este mai mica. In cazul fainurilor fin macinate activitatea enzimelor proteolitice este pronuntata, ceea ce conduce la o descrestere accentuata a consistentei aluatului in fazele de framantare, fermentare si prelucrare.

Din aceste considerente se recomanda ca fainurile cu gluten slab sa aiba particule mai mari de 46 μm. Faina provenita din grane normale, nu contine enzima α amilaza, iar actiunea enzimei β-amilaza, care se gaseste in exces, este direct proportionala cu suprafata particulei de amidon. In faina fin macinata, suprafata de actiune pentru β-amilaza este mai mare ceea ce favorizeaza cresterea continutului in maltoza, rezultata din hidroliza amidonului.

Capacitatea de formare a maltozei depinde nu numai de marimea particulelor ci si de gradul de deteriorare a granulelor de amidon sub actiunea mecanica a valturilor. Starea granulei de amidon influenteaza capacitatea fainurilor de a absorbi apa.

Faina cu un continut mai mare de granule de amidon deteriorate prezinta o capacitate de hidratare ridicata si un indice de sedimentare mai bun.

O faina prea fin macinata, in contact cu apa, formeaza aluatul intr-un timp scurt, avand o consistenta normala, insa care se inmoaie pe parcursul prelucrarii conducand la o paine aplatizata, de volum mic, cu porozitate necorespunzatoare. Daca faina este foarte fina mergand pana la distrugerea granulei de amidon - asa numitele fainuri moarte - randamentul de panificatie este redus, similar cu cel al fainurilor de granulatie mare. Se recomanda ca faina sa aiba o granulatie mijlocie.

Continutul de impuritati

Sunt considerate impuritati numai acele particule care nu fac parte din bobul din care provine faina. In aceste conditii particulele de tarata si germenele nu sunt considerate impuritati.

Cele mai intalnite impuritati in faina sunt cele provenite din macinarea altor seminte cerealiere si de buruieni, care nu au putut fi indepartate in procesul de pregatire si conditionare a cerealelor. Prezenta acestora in faina este imposibil de determinat.

Cele mai importante impuritati din acesta categorie sunt cele vatamatoare, provenite din seminte de neghina, malura, cornul secarei si altele care nu trebuie sa depaseasca la neghina 0,1%, malura 0,04%, cornul secarei 0,01%, raportat la graul intrat in macinis.

In faina se pot intalni impuritati feroase sub forma de aschii, pulbere. se pot admite numai pulberi feroase in proportie de 0,01 mg/kg faina

Umiditatea fainii.

Prin umiditatea unui produs se intelege continutul de apa al produsului respectiv, exprimat in procente fata de masa totala. Dupa forma in care se gaseste apa, umiditatea produsului se poate imparti in:

umiditatea din macrocapilare, respectiv apa libera;

umiditatea din microcapilare, care umple porii ingusti;

umiditatea de imbibare, respectiv de structura, care patrunde in interiorul micelelor cu structura macromoleculara;

umiditatea de absorbtie, respectiv apa legata.

Umiditatea fainii este data de umiditatea initiala a graului la care se adauga umiditatea castigata in timpul conditionarii si se scade cea care se pierde prin evaporare in timpul procesului tehnologic de macinare.

Din punct de vedere al umiditatii, faina se poate clasifica in:

faina uscata cu umiditatea de pana la 14%;

faina cu umiditate medie cuprinsa intre 14-15%;

faina umeda cu umiditatea peste 15%.

Umiditatea fainii este un indicator de calitate important, intrucat umiditatea influenteaza atat comportarea in procesul de preparare, prelucrare a semifabricatelor cat si randamentul in paine

Faina are caracter higroscopic, ceea ce face ca in timpul depozitarii sa-si modifice umiditatea, in sensul cresterii sau scaderii. Modificarea umiditatii este determinata de o serie de factori cum ar fi: umiditatea initiala a fainii, conditiile de microclimat din depozit, respectiv temperatura si umiditatea relativa a aerului, modul de ambalare, in vrac sau in saci, modul de depozitare, de stivuire, precum si de durata depozitarii.

In timpul depozitarii fainii, functie de factorii mentionati se stabileste un echilibru intre umiditatea fainii si umiditatea relativa a aerului din depozit. Conform normelor in vigoare, in conditii normale, umiditatea initiala a fainii este de 14-15%, iar umiditatea relativa a aerului este de 55-60%.

Faina umeda, ridica in timpul depozitarii o serie de probleme datorita conditiilor favorabile pe care le asigura pentru transformarile biochimice si microbiologice care conduc la alterarea si incingerea fainii.

Aciditatea fainii.

Fainurile, ca de altfel toate produsele de macinare a cerealelor prezinta reactie acida. Aciditatea fainurilor este data de prezenta unor substante din compozitia fainii dar si de o serie de combinatii ce se formeaza in timpul depozitarii, maturizarii fainii ca urmare a actiunii diferitelor enzime.

Aciditatea fainurilor se datoreaza fosfatilor acizi rezultati din hidroliza fitinei sub actiunea fitazei. Din hidroliza acidului fitic se pune in libertate acid fosforic care intra in compozitia acizilor liberi ai fainurilor. Proteinele sunt degradate de enzimele proteolitice cu formare de peptone, polipeptide, oligopeptide si aminoacizi. Acidul glutenic continut in proteinele generatoare de gluten, fiind un aminoacid dicarboxilic, are reactie acida. Acizii monoamino-monocarboxilici, prin dezaminare se transforma in oxiacizi.

Aciditatea fainurilor mai este data si de o serie de acizi organici ca: acid lactic, acetic, succinic, citric, malic, care se formeaza datorita proceselor biochimice anoxibiotice, sub actiunea pseudobacteriilor lactice in timpul depozitarii fainurilor, in conditii necorespunzatoare, cu umiditate si temperatura ridicata.

In timpul maturizarii fainii, aciditatea creste mai mult in primele 7 zile dupa care cresterile sunt din ce in ce mai mici, iar dupa 14 zile sunt neinsemnificate. Aciditatea fainurilor creste odata cu cresterea gradului de extractie. Astfel, fainurile albe au o aciditate redusa de 1,8-2 grade, datorita continutului mic de substante minerale de 0,45% si de substante grase 0,5%, in timp ce fainurile de larg consum au o aciditate de 3-4 grade, urmare a continutului de substante minerale de 1,2% si de substante grase de 1,3%.

Aciditatea fainurilor se exprima prin

numarul de mililitri de NaOH n/10, folositi la neutralizarea a

5,8-6 pentru faina alba (0-30%);

5,5-5,7 pentru faina semialba (0-75%);

5,3-5,5 pentru faina de larg consum (0-85%).

Prospetimea fainurilor

Prospetimea fainii se poate aprecia in general dupa gustul si mirosul fainii. Un miros de inchis, mucegai sau de ranced, precum si gustul amar sau acru, indica daca faina este proaspata sau veche. Cand aciditatea depaseste 6 grade, aceasta denota ca faina este veche.

Compozitia chimica a fainii.

Definirea fainii din punct de vedere al compozitiei chimice are o importanta deosebita in stabilirea valorii nutritive precum si in comportarea fainii in procesul de panificatie.

Principalele componente chimice care intra in compozitia fainurilor sunt:

apa,

substantele proteice,

glucidele,

lipidele,

substantele minerale,

vitaminele,

enzimele.

Compozitia chimica a fainurilor depinde de o serie de factori, printre care un loc important il ocupa compozitia chimica a bobului de grau. Datorita repartizarii neuniforme in diferitele parti anatomice a bobului de grau, in invelisul fructului, invelisul semintei, stratul aleuronic, embrion, endosperm, a principalelor componente chimice, rezulta ca un factor important care determina compozitia chimica a fainurilor il constitue gradul de extractie.

Regimul tehnic de producere a fainii sub aspectul intensitatii, al capacitatii de pregatire, conditionare a boabelor, de indepartare mai mult sau mai putin a unor parti anatomice ca: embrion, invelis, reprezinta de asemenea un factor care conditioneaza compozitia chimica a fainii.

Continutul in apa al fainurilor

Apa constitue un component chimic principal de care depinde atat valoarea nutritiva cat si capacitatea de conservare in timpul depozitarii. Apa in faina se gaseste sub forma de apa libera si legata, dar este greu de stabilit continutul real de apa.

Continutul in substante proteice

Din clasa substantelor azotoase, cele mai intalnite in fainuri sunt substantele proteice. Continutul in substante proteice al fainii depinde de calitatea graului, de partile din bob care participa la formarea tipului de faina si de gradul de extractie. Tipurile de faina neagra sunt mai bogate in substante proteice decat tipurile de faina alba.

Prin procedee de extractie fractionata din faina de grau se pot obtine urmatoarele grupe de proteine:

proteine aglutenice din care fac parte albuminele solubile in apa si globulinele solubile in solutii de sare;

proteine glutenice din care fac parte gliadinele solubile in solutie de etanol si glutenine solubile sau dispersabile in acizi sau alcalii diluate.

Proteinele din faina contin aminoacizi esentiali ca: lisina, lecitina, izoleucina, metionina, fenilalanina, triptofan, treonina si valina, repartizarea fiind neuniforma in diferite parti anatomice ale bobului de grau. Proteinele din faina de grau sunt formate din substante proteice generatoare de gluten, care mai provin din endospermul bobului si din proteine cornoase din stratul aleuronic, spermoderma si pericarp.

Alaturi de proteine in fainuri se mai gasesc nucleoproteide de lecitina, substante azotoase minerale mai ales in fainurile de extractie ridicata. In faina de grau se mai gasesc albumine in proportie de 0,05-2 %, globuline in proportie de 0,08-0,25%.

Proteinele generatoare de gluten, respectiv gliadina si glutenina reprezinta 75-80% din totalul proteinelor din faina, se gasesc numai in endosperm, unde au o repartizare neuniforma, in sensul ca in centrul endospermului proportia lor este de 7,6% iar in zona periferica de 16,25%.

Dupa gradul de asimilare in organism, proteinele se clasifica in:

proteine digestibile care se gasesc in endospermul bobului de grau;

proteine nedigestibile sau cornoase care se gasesc in stratul aleuronic.

Fainurile superioare obtinute din endosperm au un continut ridicat de proteine digestibile, in timp ce fainurile inferioare si in mod deosebit tarata au un continut ridicat de proteine nedigestibile.

In faina de calitate superioara continutul de azot neproteic este de 1,7%, la tarata de 8,5%, in timp ce la praf acesta ajunge la 14,9%.

Gliadina reprezinata 30-35% din totalul

proteinelor. Prin extractie cu alcool 70% s-a obtinut un continut de

Tot pe cale electroforetica s-au determinat 5 grupuri de gliadina, si -gliadina. Dintre acestea cea mai mobila este -gliadina. - gliadinele sunt prolamine, bogate in sulf si reprezinta 34-38% din total gliadine, iar -gliadinele fac parte din categoria prolaminelor sarace in sulf si reprezinta 8-13% din total gliadine.

Gliadinele au o masa moleculara cuprinsa de regula intre 30.000-40.000. Exista si gliadine cu masa moleculara intre 100.000-200.000 numite HMW, care pot fi reduse la gliadine cu masa moleculara mica. In complexul glutenic, gliadinele sunt cele care dau extensibilitatea glutenului.

Gluteninele

reprezinta 40-50% din totalul proteinelor, ceea ce

reprezinta 5,9 g/

subunitati LMW, cu masa moleculara mica, cuprinsa intre 30.000-50.000;

subunitati HMW, masa moleculara mare.

In complexul glutenic, gluteninele sunt cele care dau elasticitate glutenului. Gluteninele influenteaza insusirile de panificatie ale fainii prin:

reportul gliadina/glutenina;

distributia masei moleculare;

prezenta unor subunitati de glutenine cu masa moleculara mare.

Continutul in glucide al fainurilor.

In compozitia fainii, glucidele ocupa proportia cea mai mare de peste 82%. Continutul de hidrati de carbon din faina depinde de tipul de faina si gradul de extractie. Primul loc in hidratii de carbon il ocupa amidonul. Odata cu cresterea in extractie de faina, continutul in amidon descreste, ceea ce inseamna ca fainurile albe de extractie mica au un continut in amidon mai mare decat al fainurilor negre de extractie ridicata.

Faina alba de extractie 0-30 are un continut de 84,85% amidon, in timp ce faina de extractie 0-85% are un continut de 71,10%. Granulele de amidon din faina de grau au forme si dimensiuni diferite. Ca forma predomina granulele sferice, iar ca greutate cele lenticulare. In contact cu apa, granula de amidon isi mareste diametrul cu 10% si volumul cu 33%, degajand o caldura de hidratare de 32 cal/g.

Granulele de amidon sunt formate din mai multe membrane, straturi concentrice in jurul unui punct fix. Zonele dintre membrane sunt impartite in alveole, in interiorul carora se gasesc niste saculeti cu substante amilacee, amiloza si amilopectine, sub forma de granule mici.

Amidonul prezinta o structura primara, in care elementele de constitutie sunt moleculele de glucoza legate prin legaturi glucozidice si o structura secundara in care amiloza si amilopectina sunt asociate intre ele. Amidonul este constituit din doua componente:

amiloza care reprezinta 17-29%;

amilopectina.

Amidonul mai contine: 0,48-0,61% materii grase, 0,17-0,29% materii proteice, 0,14-0,28% substante minerale. Dinte substantele minerale, ponderea cea mai mare o are fosforul, respectiv 0,058-0,072%.

Amiloza este formata din lanturi liniare in care resturile de glucoza sunt legate prin legaturi α 1,4. Structura liniara a amilozei face ca β-amilaza sa o hidrolizeze aproape complet. β-amilaza desface legaturile α 1,4 de la capatul nereducator al catenei, punand in libertate unitati de β maltoza.

Amilopectina este formata din resturi de glucoza, legate prin legaturi α 1,4 si legaturi de saponificare α 1,6 in proportie de 5-6%. Amilopectina este componenta ramificata a amidonului.

Asocierea intre amiloza si amilopectina se realizeaza prin legaturi de hidrogen direct intre gruparile oxidril ale resturilor de glucoza din amiloza si amilopectina sau prin intermediul moleculelor de apa. In procesul tehnologic de fabricare a produselor de panificatie amidonul are un rol important

Prin hidroliza, amidonul se scindeaza treptat pana la glucoza, dupa un ciclu care cuprinde produse intermediare numite dextrine:

amilodextrine eritrodextrine acrodextrine maltodextrine maltoza glucoza

Endospermul bobului de grau sticlos este format din granule de amidon de 30-40 m si granule de amidon de 8-10 m, in timp ce granulele de 2-3 m sunt in cantitate mica, la care adera puternic pelicule de substante proteice. Endospermul graului fainos este format din granule de amidon de 30-50 m si granulele de amidon de 2-3 m.

Faina de grau contine alaturi de amidon si alti hidrati de carbon solubili in apa, cum sunt: dextrinele, zaharoza, maltoza, glucoza, fructoza a caror cantitate creste odata cu gradul de extractie. Dintre aceste glucide solubile, zaharoza se gaseste in cantitatea cea mai mare de 1,67-3,67%, raportat la substanta uscata. In timpul maturizarii fainii, ca urmare a proceselor enzimatice cantitatea de zaharoza creste. Faina mai contine in cantitati mici rafinoza si trifructoza.

In faina se gasesc hemiceluloze provenite din invelisul bobului de grau si din invelisul celulelor mari ale endospermului unde se gasesc in proportie de 2,4% si sunt constituite din: pentozane si hexozane.

Continutul de pentozani al fainurilor albe este de 2-3%, al fainurilor negre de 4-6% iar al taratei de 25-30%. Faina de grau mai contine si celuloza care provine din invelisul bobului si din stratul aleuronic. Cantitatea de celuloza creste odata cu marirea gradului de extractie.

Depozitarea fainurilor in conditii necorespunzatoare, in spatii neaerisite, umede conduce la cresterea cantitatii de zaharuri reducatoare. Acelasi lucru se intampla si cand umiditatea initiala a fainii depozitate este mai mare de 15%.

Continutul de lipide al fainii

Continutul de lipide al fainii depinde in proportii diferite de o serie de factori precum soiul graului din care provine faina, marimea bobului, calitatea graului, gradul de extractie al fainii. Continutul de lipide creste odata cu marimea bobului de grau, spre deosebire de cel al substantelor proteice si minerale, care creste pe masura ce marimea boabelor scade.

Lipidele se gasesc in unele parti anatomice ale bobului de grau cum ar fi: embrionul, stratul aleuronic si endospermul. functie de gradul de participare al diferitelor parti anatomice ale bobului de grau, la alcatuirea tipurilor de faina, s-a stabilit ca faina alba are un continut de substante grase sub 1%, in faina neagra depaseste 2% iar in tarata ajunge la 4%.

Lipidele fainurilor sunt formate in cea mai mare parte (90%) din gliceridele acizilor grasi nesaturati si in mod deosebit ale acidului oleic, iar restul din gliceridele acizilor saturati stearic si palmitic, precum si o cantitate mica de acizi grasi liberi, linoilenic si linolenic. In cantitati mici faina de grau mai contine: steride, ceride, lipide complexe. Cantitatea de lipide complexe din faina creste odata cu cresterea gradului de extractie. Dintre lipidele complexe ponderea o detine lecitina, respectiv 0,65%.

In timpul pastrarii fainii, lipidele sub influenta luminii, caldurii, umiditatii si a unor enzime, se descompun in acizi grasi si alti compusi. Lecitina este scindata de o fosfataza, in colina, acizi grasi si acid glicorofosforic care in continuare este scindat de glicorofosfataza in glicerina si acid fosforic. Cresterea aciditatii fainii in timpul depozitarii se explica prin formarea acizilor ca rezultat al scindarii lipidelor.

Continutul de fitina in faina.

Fitina este sarea dubla de calciu si magneziu a acidului fitic. Alaturi de fitina, in faina de grau se mai intalnesc si saruri de potasiu ale acidului fitic. Cantitatea mai mare de fitina si acid fitic se gaseste in embrion si in stratul aleuronic.

Aceasta repartizare explica continutul mai ridicat de fitina si acid fitic existent in fainurile de extractie ridicata fata de fainurile albe.

In timpul depozitarii fainei, acidul fitic, sub actiunea fitazei este scindat partial sau total, cu formare de acid fosforic si derivati penta, tetra, tri, bifosfati ai inozitolului. Procesul de scindare poate sa aiba loc pana la formarea inozitolului.

Fitina din faina urmeaza acelasi lant de scindare hidrolitica. Ca urmare a scindarii acidului fitic si a fitinei pe timpul depozitarii fainii, se formeaza fosfati acizi si acid fosforic care determina cresterea aciditatii fainei.

Continutul de substante minerale al fainurilor.

Cantitatea de substante minerale existente in faina de grau depinde de o serie de factori, printre care se pot enumera: soiul de grau, conditiile de dezvoltare, marimea boabelor, calitatea graului sub aspectul greutatii hectolitrice si al continutului in substante minerale, gradul de extractie al fainurilor. Substantele minerale determina valoarea alimentara a fainurilor.

Determinarea continutului de cenusa se face prin calcinare, indepartandu-se prin evaporare apa si unii compusi organici, ramanand sub forma de cenusa, numai acizi de P, Ca, K.

Existenta in proportie mare a fosforului fitic in faina, si deci in paine, are un rol negativ in alimentatia omului, deoarece functionalitati biologice cum ar fi: Ca, Fe, Mg, Zn, provoaca carente in regimul alimentar.

Substantele minerale se gasesc raspandite in mod neuniform in diferitele parti anatomice ale bobului de grau. In granele romanesti bobul intreg are un continut de substante minerale in medie de 1,9-2%.

Continutul de substante minerale variaza de la 0,4% in endosperm la 7% in stratul aleuronic. Acest lucru explica cresterea continutului de substante minerale odata cu cresterea gradului de extractie.

|

Cantitati in fainuri de extractie |

|||||||

|

Componente |

UM |

0-42 la | |||||

|

Substante minerale totale |

g/100 | ||||||

|

Fier |

mg/100 | ||||||

|

Sodiu |

mg/100 | ||||||

|

Potasiu |

mg/100 | ||||||

|

Calciu |

mg/100 | ||||||

|

Magneziu |

mg/100 | ||||||

|

Cupru |

mg/100 | ||||||

|

Zinc |

mg/100 | ||||||

|

Fosfor (total) |

mg/100 | ||||||

|

Fosfor fitic |

mg/100 | ||||||

Tabel 3.Continutul in substante minerale al fainurilor de diferite extractii

Continutul in vitamine al fainurilor

Cantitatea de vitamine din faina de grau, depinde in principal de continutul acestora in bob, daca prin macinare si dirijarea fractiunilor intermediare, o parte din vitamine ajung in subproduse, se diminueaza astfel continutul total de vitamine din faina.

In bobul de grau, vitaminele care apar in proportia cea mai mare sunt cele din complexul B, respectiv B1, B2, B6, B12 si biotina, iar dintre cele liposolubile amintim vitaminele F si A. Faina de grau mai contine vitamina PP si acidul pantotenic. Vitaminele sunt acumulate in embrion si in stratul aleuronic si de aceea continutul lor in faina creste odata cu gradul de extractie.

Acest lucru duce la concluzia ca fainurile albe sunt sarace in vitamine, iar cele de larg consum au un continut ridicat in vitaminele B1,si B2 Continutul in vitamine B6, si B12 este proportional cu cel in vitaminele B1,si B2.

Continutul in vitamine are o importanta deosebita, deoarece painea ca aliment principal aduce organismului cantitati insemnate de vitamine.

Fata de necesarul organismului uman consumul zilnic de 300g paine alba asigura: 15% tiamina (B1); 10% riboflavina ( B2); 20% niacina (PP) si 30% piridoxina (B6 ).

Painea provenita din fainuri de extractie mare ( 85-90%) asigura: 40% tiamina, 20-25% riboflavina, 60-80% niacina si 45% piridoxina din necesarul nutritional zilnic.

Tabel 4. Continutul in vitamine in fainurile de diferite extractii

|

Cantitatea in fainuri de extractie |

|||||||

|

Vitamina |

UM |

0-42 la | |||||

|

Tiamina (B1) |

g/g | ||||||

|

Riboflavina (B2) |

μg/g | ||||||

|

Piridoxina (B6) |

μg/g | ||||||

|

Niacina (PP) |

μg/g | ||||||

|

Acid pantotenic |

μg/g | ||||||

|

Acid folic |

μg/g | ||||||

|

Biotina |

μg/g | ||||||

Continutul in enzime al fainurilor

In fainurile de grau se gasesc toate enzimele care se gasesc in bobul de grau. Enzimele constitue clasa de substante care catalizeaza procesele biochimice ce au loc in faina in timpul pastrarii si prelucrarii.

Principalele enzime pe care le contine faina sunt: amilazele, proteazele, lipazele, fosfatazele, oxidazele si peroxidazele. Enzimele sunt localizate in embrionul bobului de grau la periferia endospermului si in stratul aleuronic. Acesta distributie neuniforma in diferitele parti anatomice ale bobului, face ca fainurile de extractie ridicata sa aiba un continut mai mare de enzime decat cele de extractie redusa.

Enzimele amilolitice din faina de grau, sunt constituite din -amilaza, numita si dextrinamilaza care scindeaza amidonul in dextrine in principal, si intr-o masura mai mica in maltoza si -amilaza numita si amilaza zaharogena, ce transforma amidonul in maltoza in principal si intr-o masura mai mica in dextrine.

Amilazele actioneaza pe substraturile constituite din amiloza si amilopectina, cele doua componente ale amidonului si din produsele de degradare ale acestora.

- Amilaza 1,4-glucan-4-glucohidrolaza), intrucat ataca legaturile din cadrul macromoleculelor se considera o endoenzima. Prin activitatea -amilazei asupra legaturilor 1,4 -glucozidice din moleculele de amiloza si amilopectina, fara a ataca legaturile terminale, rezulta dextrine din clasa: amilodextrine, eritrodextrine, achrodextrine si maltodextrine.

In

concentratie mare si sub actiune prelungita -amilaza

hidrolizeaza complet amiloza cu formare de maltoza 87% si glucoza 13%, iar

amilopectina este scindata complet in maltoza 73%, izomaltoza 58% si glucoza

19%. Prin incalzire la peste 60-

Activitatea enzimei este determinata de urmatorii factori:

starea si marimea granulei de amidon;

calitatea graului din care s-a obtinut faina;

cantitatea de amidon;

aciditatea, pH-ul mediului;

activitatea enzimelor proteolitice;

temperatura.

Granulele de amidon degradate mecanic, hidrotermic sau enzimatic sunt atacate cu intensitate de α-amilaza. Granula de amidon gelatinizata este atacata de α-amilaza cu o intensitate de 165-7000 ori mai mare decat in cazul granulei intacte.

Granulele intacte sunt hidrolizate de amilaze a caror activitate este crescanda numai de la anumite valori ale concentratiei in substrat si anumite temperaturi. In fainurile provenite din grane incoltite, atacate de plosnita graului sau incinse in timpul conditionarii, activitatea enzimelor amilolitice este foarte intensa.

Astfel -amilaza are o activitate de circa 10.000 ori mai mare in timp ce -amilaza de 3-4 ori. In cazul fainii fin macinate care contine deci granule de amidon mai mici, granule deteriorate, cantitatea de maltoza este mai mare ca urmare a unei activitati mai intense a enzimei -amilaza.

Activitatea -amilazei este de nedorit, intrucat prin transformarea amidonului in dextrine, acesta isi pierde principala insusire de panificatie, aceea de a gelifica in procesul coacerii.

- Amilaza numita si zaharogen-amilaza, actioneaza asupra amilozei si amilopectinei, formand direct maltoza, fara a mai trece prin stadiu de dextrine. In concentratii mari, -amilaza, scindeaza complet amiloza in maltoza, iar amilopectina numai in proportie de 60%, restul macromolecului fiind o dextrina limita.

-amilaza este o exoenzima, care scindeaza amiloza, molecula cu molecula cu formare de maltoza. -Amilaza actioneaza la fel si asupra amilopectinei, insa numai pana cand enzima ajunge la o ramificatie, peste care nu poate sa treaca si in acest caz activitatea enzimei inceteaza.

In fainurile provenite din grau atacat de plosnita graului sau cu inceput de germinare, urmare a actiunii intense a -amilazei, exista o cantitate mare de dextrine pe care -amilaza le transforma usor in maltoza.

Insusirile de panificatie ale fainii

Insusirile de panificatie ale fainii reprezinta un complex de proprietati care determina calitatea si randamentul painii fabricate. Pentru a se fabrica o paine de buna calitate si in limita randamentului fixat, trebuie sa se cunoasca aceste insusiri ale fainii in vederea conducerii procesului tehnologic in mod corespunzator.

Cele mai importante insusiri de panificatie ale fainurilor sunt:

capacitatea de hidratare;

puterea de panificatie;

Capacitatea de a forma si retine gazele de fermentare (prin care se intelege cantitatea de bioxid de carbon produsa in aluat in timpul fermentarii, precum si insusirea de a retine o cantitate din aceste gaze pentru a se obtine o paine cu miez poros);

Dupa proprietatile de panificatie fainurile se clasifica in:

fainuri foarte bune (puternice);

fainuri bune (medii);

fainuri slabe.

Capacitatea de hidratare a fainii

Capacitatea de hidratare a fainii depinde de urmatorii factori:

cantitatea si calitatea glutenului;

conditiile climatice;

gradul de maturizare fiziologica a granelor;

gradul de maturizare al fainii;

gradul de extractie al fainii;

umiditatea fainii;

gradul de finete al fainii;

numarul de granule deteriorate mecanic la macinare;

substante folosite la prepararea aluatului.

Prin puterea fainii se intelege capacitatea acesteia de a forma un aluat care sa aiba dupa framantare si in cursul fermentarii si dospirii, anumite proprietati fizico-reologice.

Puterea de panificatie a fainurilor de grau, care depinde in mod deosebit de continutul in gluten umed si de proprietatile coloidale, determina proprietatile fizice ale aluatului exprimate prin: tenacitate, extensibilitate si vascozitate.

Aluatul ocupa un loc intermediar intre un corp elastic, un corp plastic si un lichid vascos, si face parte din grupa corpurilor elastico-vasco-plastice. Aluatul este un corp elastico-vasco-plastic care in procesul de prelucrare este supus unor forte exterioare ce determina aparitia unor tensiuni ce pot provoca deformatii incadrate in elasticitate, plasticitate, curgere vascoasa.

Caracteristicile principale ale aluatului sunt: tenacitatea, respectiv proprietatea de a se rupe sub actiunea fortelor exterioare, dupa deformatii permanente vizibile si extensibilitatea.

Cantitatea si calitatea glutenului

In faina obtinuta din boabe de grau normale, (neatacate de plosnita graului, neinghetate) exista o dependenta directa intre continutul de substante proteice si continutul de gluten umed: cu cat faina are un continut mai mare de substante proteice cu atat este mai mare si cantitatea de gluten umed si proprietatile reologice sunt mai bune.

Enzimele proteolitice actioneaza asupra substantelor proteice modificand proprietatile reologice ale aluatului: scad consistenta si elasticitatea si cresc extensibilitatea aluatului.

Activitatea enzimelor proteolitice depinde de:

1. insusirea substantelor proteice ale fainii de a fi atacate, ca substrat pentru actiunea enzimelor proteolitice,

2. continutul de enzime proteolitice,

3. cantitatea de activatori ai proteazei.

Capacitatea fainii de a forma gaze

Aceasta se caracterizeaza prin cantitatea de CO2 care se degaja dupa o anumita perioada de timp la fermentarea aluatului preparat din: faina, drojdie si apa.

Drept

indice pentru capacitatea fainii de grau de a forma gaze se considera numarul

de mililitri de CO2 care se degaja in curs de 5 ore de fermentare la

o temperatura de

Factori care conditioneaza capacitatea fainii de a forma gaze.

Formarea gazelor in aluat la fermentare, are loc datorita fermentarii zaharurilor sub actiunea enzimelor drojdiei dupa ecuatia:

C6H12O6 ----------►2C2H5OH + 2CO2 + 24kcal

Aceasta fermentare a monozaharidelor (glucoza si fructoza) este catalizata de complexul enzimatic, zimaza, al celulelor de drojdie. Drojdia contine si enzimele zaharoza si maltoza.

Cu ajutorul enzimelor din drojdie vor fi fermentate atat zaharurile proprii ale fainii cat si zaharurile care se formeaza in aluat din amidon sub actiunea enzimelor amilolitice.

Capacitatea fainii de a forma gaze este conditionata de:

a. continutul in zaharuri proprii ale fainii

b. capacitatea fainii de a forma zaharuri

Culoarea fainii si capacitatea de a se inchide la culoare in timpul procesului tehnologic

Culoarea painii si a miezului este unul din indicii dupa care este apreciata painea. Aceasta culoare depinde direct de culoarea fainii.

Proprietatea fainii de a-si schimba culoarea pe parcursul procesului tehnologic este determinat de prezenta enzimei tirozinaza si a enzimelor proteolitice care in urma degradarii proteinelor formeaza aminoacidul tirozina sau derivatii sai.

Tirozina, in prezenta oxigenului si sub actiunea tirozinazei formeaza melanine care au o culoare inchisa si care realizeaza efectul de inchidere a culorii fainii in timpul prelucrarii ei.

III.2. Principalele caracteristici ale materiilor auxiliare

III.2.1. Apa folosita la fabricarea produselor fainoase scurte.

Apa este o importanta mateie prima in panificatie, atat din punct de vedere cantitativ cat si calitativ. In functie de capacitatea de hidratare a fainii la 100 kg faina se folosesc 40-70 litri apa. Prin amestecarea apei cu faina rezulta aluatul al carui comportament mecanic permite ormarea structurilor dorite in timpul panificarii, iar dupa coacerea aluatului, apa ramasa in produs va influenta proprietatile acestuia.

Apa trebuie sa fie potabila, cu proprietati organoleptice ( culoare, gust, miros, turbiditate) si fizico-chimice normale. Foarte important este incarcarea microbiologica a apei: trebuie sa contina maxim 20 mocroorganisme / ml si sa nu contina bacterii coliforme. Metalele toxice cum ar fi : plumbul, cadmiu, bariu, mercur si arsen nu trebuie sa depaseasca limitele sau cal putin continutul in aceste metale sa nu depaseasca limitele admise in legislatia sanitara. Continutul in substanta organice inerte trebuie sa fie de asemenea redus sub 0,0035%.

Pentru panificatie are importanta duritatea apei, datorita efectului ameliorator pe care il exercita asupra insusirilor reologice ale aluatului. Sarurile de calciu si magneziu influentiaza pozitiv proprietatile fainurilor slabe, impiedicand solubilizarea gliadinei si gluteinei, maresc elasticitatea si rezistenta gtutenului la actiunea enzimelor proteolitice, determina compactizarea moleculelor proteice printr-o actiune superficiala activa. Seprefera apa cu duritate medie 5-10 grade de duritate si duritate mare 10-20 grade. Cele cu duritate foarte mare sunt alcaline si au actiune negativa pentru calitatea aluatului. In aceste cazuri se procedeaza le dedurizarea apei.

Apa trebuie sa aiba temperatura astfel potrivita incat aluatul rezulta sa aiba 27-30 ºC. In productia de paine nu se foloseste apa fiarta si apoi racita, deoarece prin fierbere apa elimina aerul continut, al carui oxigen este necesar activitatii drojdiilor si totodata se reduce duritatea. De asemenea nu se recomanda folosirea apei care a stat mult in rezervoare deoarece aceasra este lipsita de aer.

Apa folosita in panificatie este in permanenta sub control bacteriologic al unui laborator de specialitate.

Trebuie sa indeplineasca conditiile apei potabile, adica sa fie lipsita de microorganisme, sa nu contina substante organice, sa nu aba gust si miros particulare, sa aiba un continut redus de substante minerale. Sunt preferate apele de duritate medie (sub 15 grade duritate). Apele dure, in cazul folosirii fainurilor de calitate foarte buna, maresc excesiv rezistenta si elasticitatea aluatului,aceasta se prelucreaza greu si produsele pot avea suprafata striata. In plus, aluatul preparat cu apa dura deterioreaza matrita. In cazul folosirii fainurilor de calitate slaba la prepararea pastelor fainoase,apa dura are actiune favorabila pentru insusirile reologice ale aluatului si calitatea pastelor.

Lipsa microorganismelor din apa este necesara pentru evitarea alterarii pastelor in timpul uscarii prelungite, cand poate avea loc cresterea aciditatii sau mucegairea lor.

III.3. Principalele caracteristici ale produsului finit: paste fainoase scurte

Din punct de vedere organoleptic, pastele fainoase trebuie sa prezinte suprafata neteda, fara urme de faina, cu aspect sticlos in sectiune, pentru pastele extra sau super, de culoare uniforma alba/alb-galbuie. Dupa fierbere trebuie sa fie elastice si sa nu se lipeasca intre ele. Din punct de vedere fizico-chimice, se apreciaza umiditatea, aciditatea, insusirile culinare, iar pentru macaroane si sarcina la rupere.

Tabelul 5. caracteristici fizico-chimice si mecanice ale pastelor fainoase

|

Caracteristici |

Paste fainoase obisnuite |

Paste fainoase extra |

Paste fainoase super |

|||

|

Simple |

Cu adaosuri |

Simple |

Cu adaosuri |

Simple |

Cu adaosuri |

|

|

Umiditatea, % maximum | ||||||

|

Aciditatea, grade maximum | ||||||

|

Crestera in volum la fierbere, % min. | ||||||

In ce prveste aspectul se are in vedere ca produsele sa fie netede , mate, fara urme de faina neframantata, fara deformari vizibile, elastice, rezistente la rupere si sticloase in sectiune. Gustul si mirosul sa fie placute, caracteristice pastelor fainoase. Nu se admit nici un fel de corpuri strine sau infestate de orice forma. La pastele ambalate se examineaza starea pungilor sau a cutiilor, precum si datele marcate specificate in normele de ambalare, depozitare si transport a produselor. Pastele fainoase au o conservabilitate de 10-12 luni, in cazul pastelor fainoase din faina de grau, porumb sau orez si de 4-8 luni la cele cu diferite adaosuri ca: oua, tomate, spanac. Pastele de buna calitate isi maresc volumul de cel putin 2,5 ori, nu se lipesc la fierbere apa de ierbere este putin opalescenta si sedimentul redus.

CAPITOLUL IV

MEMORIU TEHNIC

IV.1. Bilantul de materiale

Bilantul de materiale se calculeaza dupa umatoarea formula:

AMBALAREA![]()

![]()

MPF MA

![]()

![]() P1

P1

MPF - masa de paste fainoase scurte livrate, kg/h;

MA - masa de paste fainoase ambalate, kg/h;

P1 - pierderile la ambalare, %.

Bilantul de materiale se calculeaza dupa umatoarea formula:

STABILIZARE![]()

![]()

MA MS

![]()

![]() P2

P2

MS - masa de paste fainoase scurte stabilizate, kg/h;

MA - masa de paste fainoase ambalate, kg/h;

P2 - pierderile la stabilizare, %.

Bilantul de materiale se calculeaza dupa umatoarea formula:

USCARE PASTELOR![]()

![]()

MS MU

![]()

![]() P3

P3

MS - masa de paste fainoase scurte stabilizate, kg/h;

MU - masa de paste fainoase uscate, kg/h;

P3 - pierderile la uscare, %.

Bilantul de materiale se calculeaza dupa umatoarea formula:

PREUSCARE PASTELOR

![]() MU MP

MU MP

![]()

![]()

![]() P4

P4

MP - masa de paste fainoase scurte preuscate, kg/h;

MU - masa de paste fainoase uscate, kg/h;

P4 - pierderile la preuscare, %.

Bilantul de materiale se calculeaza dupa umatoarea formula:

PREGATIREA PASTELOR IN VEDEREA PREUSCARII

![]() MP MPR

MP MPR

![]()

![]()

![]() P5

P5

MP - masa de paste fainoase scurte preuscate, kg/h;

MPR - masa de paste fainoase pregatite pentru preuscare, kg/h;

P5 - pierderile la pregatirea pastelor fainoase supuse preuscarii, %.

Bilantul de materiale se calculeaza dupa umatoarea formula:

TAIEREA PASTELOR FAINOASE

![]() MPR MT

MPR MT

![]()

![]()

![]() P6

P6

MT - masa de paste fainoase scurte taiate, kg/h;

MPR - masa de paste fainoase pregatite pentru preuscare, kg/h;

P6 - pierderile la pregatirea pastelor fainoase supuse taierii, %

Bilantul de materiale se calculeaza dupa umatoarea formula:

MODELAREA PASTELOR FAINOASE

![]() MT MM

MT MM

![]()

![]()

![]() P7

P7

MT - masa de paste fainoase scurte taiate, kg/h;

MM - masa de paste fainoase pregatite pentru modelare, kg/h;

P7 - pierderile la pregatirea pastelor fainoase supuse modelarii, %

Bilantul de materiale se calculeaza dupa umatoarea formula:

COMPACTAREA ALUATULUI

![]() MM MC

MM MC

![]()

![]()

![]() P8

P8

MC - masa de paste fainoase scurte supuse compactarii, kg/h;

MM - masa de paste fainoase pregatite pentru modelare, kg/h;

P8 - pierderile la pregatirea pastelor fainoase supuse compactarii, %

Bilantul de materiale se calculeaza dupa umatoarea formula:

FERMENTAREA ALUATULUI

![]() MC MF

MC MF

![]()

![]()

![]() P9

P9

MC - masa de paste fainoase scurte supuse compactarii, kg/h;

MF - masa de paste fainoase pregatite pentru fermentare, kg/h;

P9 - pierderile la pregatirea pastelor fainoase supuse fermentarii, %

Bilantul de materiale se calculeaza dupa umatoarea formula:

AMESTECArEA ALUATULUI

![]()

![]() MF MF

MF MF

![]()

![]() MA

MA

![]() MO

MO

![]() P10

P10

Se calclueaza consumul orar de faina pentru a produce 416,66 kg/h paste fainoase scurte:

![]()

Cantitatea de apa necesara pentru prepararea aluatului se calculeaza cu formula:

Bilantul de materiale se calculeaza dupa umatoarea formula:

DOZAREA FAINII

![]() MA MD

MA MD

![]()

![]()

![]() P10

P10

MD - masa de faina dozata kg/h;

MA - masa de faina amestecata , kg/h;

P10 - pierderile la dozarea fainii, %

Bilantul de materiale se calculeaza dupa umatoarea formula:

DEPOZITAREA FAINII

![]() MD MDP

MD MDP

![]()

![]()

![]() P11

P11

MD - masa de faina dozata kg/h;

MDP - masa de faina depozitata, kg/h;

P11 - pierderile la depozitarea fainii, %

Bilantul de materiale se calculeaza dupa umatoarea formula:

RECEPTIA CANTITATIVA SI CAKITATIVA

![]() MDP MRP

MDP MRP

![]()

![]()

![]() P12

P12

MRP - masa de faina receptionata kg/h;

MDP - masa de faina depozitata, kg/h;

P11 - pierderile la depozitarea fainii, %

IV.2 . Randamentul de fabricatie.

Randamentul de fabricatie reprezinta cantitatea de produs finit raportata la materia prima inmultit cu 100.

![]()

Consumul specific.

Prin consum specific se inteleg cantitatea de materie prima folosita pentru a obtine un kg produs finit.

![]()

CAPITOLUL V

IMPLEMENTAREA SISTEMULUI DE

CONTROL AL CALITATII HACCP

Aspecte generale

Aplicarea sistemului HACCP - Hazard Analysis Critical Control Point (Analiza Riscurilor Punctelor Critice de Control), in circuitul alimentelor, sistem promovat de OMS in colaborare cu alze organisme internationale, precum : FAO; PNUD; are drept scop asigurarea securitatii alimentelor in vederea protejarii sanatatii consumatorilor fata de factorii de risc biologici, microbiologici si chimici. Acest sistem HACCP este o metoda de identificare, evaluare si control al riscurilor asociate produselor alimentare.In sens larg, reprezinta un ansamblu de elemente., principii, reguli, interdependente, ce formeaza un intreg superior organizat de control al calitatii alimentelor.

Criterii generale de alcatuire a unui plan HACCP intr-un obiectiv de interes alimentar

Criteriile principale pentru conceperea si aplicarea corecta a unui plan HACCP, intr-un obiectiv de interes alimentar sunt urmatoarele :

structura si amenajarea corespunzatoare a localului, pentru diferite circuite tehnologice;

dotarea personalului cu utilaje, echipamente nercesare scopurilor propuse;

existenta personalului de conducere si operativ, instruit, respectiv atestat HACCP.

Pentru alcatuirea unui plan HACCP trebuie avute in vedere urmatoarele criterii generale :

analiza desfasurarii procesului tehnologic pe componente si pe ansamblu;

examinarea vizuala pe ansamblu a intregului circuit, precum si a anexelor si vecinatatilor;

masurarea temperaturii in punctele esentiale din fluxul tehnologic;

stabilirea punctelor critice, cu potential de risc, ce urmeaza sa fie supuse supravegherii si autocontrolului managerial;

stabilirea investigatiilor de laborator si a altor determinari obiective, efectuate asupra punctelor critice de risc, in perioade prestabilite.

1.2. Avantajele aplicarii sistemului HACCP

Aceste avantaje pot fi urmatoarele :

prevenirea unor focare de toxiinfectii alimentare si a altor imbolnaviri cu poarta de intrare digestiva, care, pe langa faptul ca afecteaza starea sanatate, implica pierderi financiare directe, sau indirecte, alaturi de alte repercursiuni nedorite;

ridicarea in mod organizat a nivelului general de cunostinte igienico-sanitare de profil, a personalului din sectorul de producere, desfacere a alimentelor;

fundamentarea educatiei pentru sanatatea populatiei prin mijloace mass-media;

un nou concept eficient privind metodologia inspectiei sanitare in sensul securitatii alimentelor;

ridicarea standardului general privind serviciile in alimentatia publica si turism;

ridicarea calitatii igienico-sanitare a tuturor produselor alimentare;

realizarea unui cadru stimulativ pentru o concurenta selectiva, pe baze obiective, in avantajul consumatorilor;

perspective de colaborare interna si internationala in domeniul industriei alimentare, turism si comert.

1.3. Functiile si principiile de actiune ale metodei HACCP

Conform Codex Alimentarius, HACCP este un sistem ce permite identificarea pericolelor specifice - orice proprietati biologice, chimice sau fizice - suspectate a afecta securitatea unui produs alimentar definit, si determinarea masurilor necesare pentru a asigura prevenirea sau controlul acestor pericole.

Functiile fundamentale ale metodei HACCP sunt :

analiza pericolelor;

identificarea punctelor critice;

supravegherea executiei;

verificarea eficacitatii sistemului - evaluarea performantelor.

Sistemul HACCP se bazeaza pe sapte principii:

P1 - efectuarea analizei pericolelor - riscurilor. In cadrul acestui principiu se face o analiza sistematica. Scopurile acestei analize sunt :

a) identificarea pericolului prezentei microorganismelor patogene, a parazitilor, a substantelor chimice sau a corpurilor straine care ar afecta sanatatea consumatorilor;

b) includerea produsului intr-o anumita categorie de periculozitate, care se face pe baza cunoasterii urmatoarelor detalii : daca produsul contine sau nu ingrediente sensibile;daca procesul de fabricatie contine sau nu o etapa la care este posibila distrugerea eficienta a microorganismelor periculoase; daca exista un risc serios de contaminare a produsului dupa terminarea procesului tehnologic; daca exista pericolul unei manipulari necorespunzatoare (transport, vanzare, pregatiri culinare ); daca produsului i se pot aplica tratamente termice dupa ambalare sau necesita o pregatire culinara;

P2 - determinarea punctelor critice pentru controlul acestor pericole identificate (denumite CCP -uri). Un punct critic de control este definit ca orice punct sau procedura dintr-un sistem specializat in fabricarea produselor alimentare, in care pierderea controlului poate avea drept consecinta punerea in pericol a sanatatii consumatorilor;

P3 - stabilirea limitelor critice care trebuie respectate pentru a tine sub control fiecare punct critic de control identificat. Criteriile utilizate ca limite critice pot fi :

a) parametri senzoriali - aspect, culoare, miros, gust;

b) parametri fizici - temperatura, timp, vascozitate, presiunea O2, presiunea CO2, debit, valoarea activitatii apei;

c) parametri chimici - aciditate, pH, continut in sare, azotati, azotiti, etc.;

d) parametri biologici.

P4 - stabilirea unui sistem de monitorizare care sa permita asigurarea controlului efectic al punctelor critice de control;

P5 -stabilirea de actiuni corective care trebuie aplicate atunci cand sistemul de monitorizare indica faptul ca a aparut o deviere fata de limitele critice stabilite;

P6 - stabilirea unui sistem eficient de pastrare a documentatiei descriptive - planul HACP - si a documentatiei functionale - proceduri si inregistrari operationale referitoare la planul HACCP - care constituie documentatia sistemului HACCP;

P7 - stabilirea de metode, proceduri, teste specifice pentru verificarea sistemului HACCP, destinate sa ateste conformitatea si eficacitatea sistemului HACCP.

1.4. Etapele implementarii sistemului HACCP

Implementarea sistemului HACCP intr-o intreprindere agroalimentara presupune urmatoarele 14 etape, corespunzatoare unui plan de lucru HACCP, specific pentru fiecare proces si/sau bprodus analizat.

Etapa 1. Definirea scopului de implementare a sistemului HACCP: de la inceput se stabilesc termenii de referinta, si anume :

specificarea liniei tehnologice si a produsului;

stabilirea categoriei de pericole care vor fi analizate pe parcursul studiului.