| CATEGORII DOCUMENTE |

| Aeronautica | Comunicatii | Electronica electricitate | Merceologie | Tehnica mecanica |

DEFINITIA SI CLASIFICABEA PROCEDEELOR DE LIPIRE

Lipirea este un procedeu de imbinare a doua piese metalice, folosind un metal sau aliaj de adaos topit, diferit de acela al pieselor de imbinat, temperatura de to-pire a materiului de adaos fiind mai joasa decat cea a metalului de baza.

Lipitura este imbinarea rezultata din aplicarea unui procedeu de lipire, imbinare ce se realizeaza prin procese de difuziune la suprafata de contact intre materialul de odaos topit si materialul de baza netopit.

Din aceasta definitie rezulta deosebirile dintre sudare si lipire, care pot fi rezumate astfel:

la lipire nu este necesara topirea materialelor de baza, fiind suficienta o incalzire a acestora sub temperatura lor de topire;

- metalul sau aliajul folosit ca material de adaos nu trebuie sa aiba compozitie chimica identica si nici macar asemanatoare cu cea a materialului de baza;

- ca material de adaos poate fi folosit numai un metal sau un aliaj care in stare topita umecteaza (uda) suprafata materialului de baza si formeaza cu acesta o legatura prin difuziune.

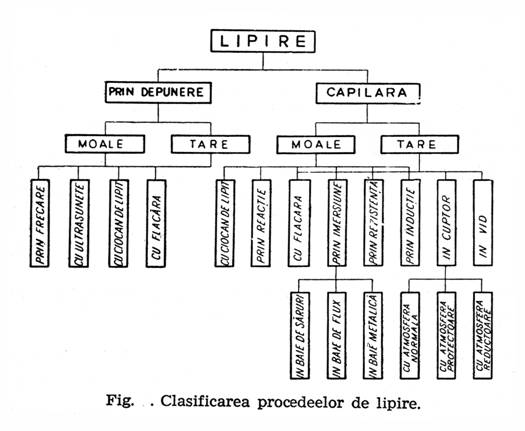

Procedeele de lipire se clasifica dupa diferite criterii:

- dupa temperatura de topire;

- dupa forma imbinarii;

dupa modul de incalzire a pieselor.

Dupa temperatura de lipire se disting lipirea moade si lipirea tare: lipirea moale se realizeaza cu materiale de adaos care se topesc sub 450C, iar lipirea tare cu materiale de adaos a caror temperatura de topire este mai inalta de 450C.

Dupa forma imbinarii lipirea se clasifica in lipire prin depunere si lipire capilara;

la lipirea prin depunere materialul de adaos se introduce in rostul imbinarii asemahator ca la sudarea cu flacara;

la lipirea capilara, materialul de adaos patrunde singur in rostul imbinarii (prin capilaritate) asemanator cu patrunderea lichidelor in rosturi foarte inguste (spatii capilare).

Dupa modul de incalzire a pieselor procedeele de lipire se clasifica in doua mari categorii:

procedee de lipire cu incalzire locala si procedee de lipire cu incalzire totala.

In primul caz se realizeaza numai o incalzire partiala a piesei in jurul imbinarii (cu precadere la piese mari), iar in cel de al doilea caz se incalzeste complet intreaga piesa (cu precadere la piese mici).

In fig. 1. sunt cuprinse principalele metode industriale de lipire folosite in stadiul actual al tehnicii, metode de lipire care se definesc astfel:

lipirea prin depunere este procedeul de lipire la care materialul de adaos se depune prin topire in rostul imbinarii;

- lipirea capilara este procedeul de lipire la care rostul imbinarii are forma capilara pe care il umple materialul de adaos topit sub influenta fortelor capilare;

- lipirea cu ciocanul de lipit este procedeul de lipire la care sursa de caldura o constituie un ciocan de lipit metalic;

lipirea cu ultrasunete este un procedeu de lipire prin depunere la care pelicula de oxizi de pe suprafata materialului de baza se distruge cu ajutorul ultrasunetelor in timpul depunerii materialului de adaos;

- lipirea prin frecare este un procedeu de lipire prin depunere la care pelicula de oxizi de pe suprafata materialului de baza se distruge prin frecare mecanica in timpul depunerii materialului de adaos;

- lipirea prin reactie este procedeul de lipire la care se utilizeaza un material de adaos sub forma de combinatie chimica si care se descompune la lipire intr-un material de adaos si o substanta decapanta care joaca rol de flux;

- lipirea cu flacara este procedeul de lipire la care sursa de caldura o constituie o flacara de gaze;

lipirea prin imersiune (prin scufundare) este un procedeu de lipire capilara la care sursa de caldura o constituie o baie de material topit;

- lipirea in baie de saruri este un procedeu de lipire prin imersiune la care materialul baii este format din saruri topite;

- lipirea in baie de flux este un procedeu de lipire prin imersiune la care materialul baii este format din flux topit;

- lipirea in baie metalica este un procedeu de lipire prin imersiune la care materialul baii este format din metalul sau aliajul de adaos;

- lipirea prin rezistenta este un procedeu de lipire capilara la care sursa de caldura o constituie rezistenta electrica;

- lipirea prin inductie (prin CIF) este un procedeu de lipire capilara la care sursa de caldura o constituie energia inductiva a curentilor de inalta frecventa;

- lipirea in cuptor este un procedeu de lipire capilara la care piesele se incalzesc in intregime intr-un cuptor;

- lipirea in cuptor cu atmosfera normala este un procedeu de lipire in cuptor cu atmosfera naturala de aer;

- lipirea in cuptor cu atmosfera protectoare este un procedeu de lipire in cuptor cu atmosfera de gaze de protectie care impiedica oxidarea superficiala a materialului de baza si de adaos;

- lipirea in cuptor cu atinosfera reducatoare este un procedeu de lipire in cuptor la care pelicula de oxizi de pe piesa lipita se indeparteaza cu ajutorul unui gaz reducator introdus in cuptor;

- lipirea in vid este un procedeu de lipire capilara la care piesele se incalzesc complet in vid pentru a impiedica oxidarea superficiala a materialului de baza si de adaos.

TEORIA PROCESULUI DE LIPIRE

Dupa cum s-a aratat la definitia procesului de lipire, principala conditie a lipirii metalelor consta in aceea ca materialul de adaos topit trebuie sa umecteze suprafata incalzita a materialului de baza si sa formeze cu acesta o legatura metalica prin difuziune. Pentru aceasta este necesar ca cel putin o parte din componentii celor doua materiale in contact - cel de baza si cel de adaos - sa se dizolve reciproc.

Calitatea imbinarii depinde prin urmare de calitatea stratului de legatura format prin difuziune intre materialul de baza si cel de adaos.

Umectarea este un fenomen de interactiune intre materialul de adaos topit si materialul de baza netopit, fenomen ce are loc la temperatura la care materialul de adaos se intinde sau curge pe suprafata materialului de baza.

Temperatura de umectare este temperatura la care trebuie incalzit materialul de baza pentru ca materialul de adaos lichid sa umecteze suprafata materialului de baza. Aceasta temperatura poate fi cuprinsa intre anumite limite.

Temperatura de lncru sau temperatura de lipire, este temperatura minima pe care trebuie sa o atinga suprafata de contact dintre materialul de baza netopit si cel de adaos topit, pentru ca acesta din urma sa se intinda, sa curga si sa formeze o legatura cu materialul de baza.

Prin notiunea de difuziune se intelege schimbul reciproc de atomi dintre atomii materialului de baza si atomii materialului de adaos topit, schimb in urma caruia se produce un aliaj de legatura sub forma unui strat intermediar.

Calitatea stratului intermediar depinde de felul atomilor difuzati, de temperatura si durata procesului de lipire, precum si de viteza de difuzie a atomilor. De obicei temperatura de lucru se indica cu o valoare minima si una maxima, adica printr-un interval al temperaturi de lucru, prin care se precizeaza domeniul temperaturii optime pentru exeoutia operatiei de lipire.

Intervalul temperaturii de lucru se situeaza de regula cu 550C deasupra temperaturii de topire a materialului de adaos.

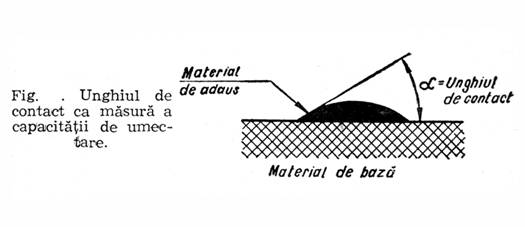

Capacitatea de umectare este principalul criteriu de apreciere a aptitudinii la lipire a materialului de adaos in combinatie cu un anumit material de baza. Aceasta proprietate defineste capacitatea materialului de adaos de a se uni cu materialul de baza perfect curatat si incalzit la temperatura de lucru. Ea se exprima cu ajutorul unghiului de contact (fig. 2.) pe care il formeaza tangenta la materialul de adaos depus in punctul de contact cu materialul de baza.

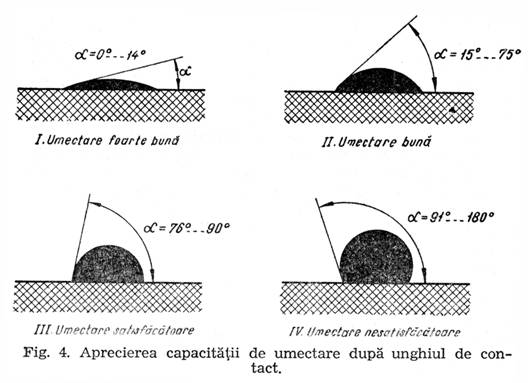

Dupa marimea unghiului de contact exista patru grade de umectare (fig. 3.):

I. Umectare foarte buna, cand a

II. Umectare buna, cand a

III. Umectare satisfacatoare, cand a = 7690.

IV. Umectare nesatisfacatoare, cand a

In primele trei cazuri (I, II si III) umectarea este corespunzatoare pentru realizarea practica a unei imbinari lipite, intrucat materialul de adaos topit este capabil sa patrunda in toate directiile in rosturile existente dintre piesele pregatite pentru lipire.

In cel de al patrulea caz (IV) materialul depus nu este apt pentru lipirea materialului de baza din care sunt confectionate piesele ce trebuie imbinate.

Capacitatea de umectare poate fi exprimata si cu ajutorul unei alte notiuni numita capacitate de intindere. Ea reprezinta masura in care materialul de adaos este in stare sa ocupe o portiune cat mai mare pe o suprafata orizontala si curata a materialului de baza incalzit la temperatura de lucru. Cu ajutorul acestei notiuni se defineste nu numai capacitatea de umectare dar mai ales fluiditatea aliajului de topit. Cele doua notiuni - umectarea si fluiditatea - nu exprima unul si acelasi lucru dar reprezinta fenomene care sunt in strinsa legatura intre ele.

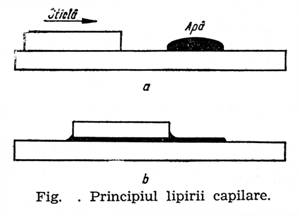

Rolul umectarii materialului de baza de catre materialul de adaos lichid poate fi dovedit prin experienta descrisa in fig. 4, experienta care explica principiul capilaritatii si cel al lipirii capilare: daca pe o placa de sticla perfect curata se aseaza o picatura de apa si se apropie de aceasta o alta placa mai mica de sticla asezata pe prima, atunci in momentul contactului apei cu cea de a doua placa, picatura se intinde si apa patrunde sub si in jurul placii superioare.

La fel se petrec lucrurile si in cazul lipirii capilare, cand materialul de adaos se topeste pe suprafata materialului de baza incalzit patrunzand in spatiile inguste capilare. Aceste spatii nu depasesc de obicei latimea de 0,25 mm.

Lipirea capilara se bazeaza pe principiul scurgerii lichidelor prin conducte. In locul presiunii care forteaza lichidele sa treaca printr-o conducta, in cazul lipirii capilare apar fortele capilare care fac ca materialul de adaos topit sa patrunda in spatiile capilare existente intre piesele ce se imbina.

Forta capilara este o consecinta a tensiunii superficiale care actioneaza intr-un spatiu ingust, delimitat de cei doi pereti ai materialului de baza. In acest spatiu patrunde metalul topit de adaos si eventualul flux topit folosit.

Prin capilaritate se intelege capacitatea materialului de adaos de a patrunde sub actiunea fortei capilare in spatiile inguste ale piesei de lipit. Aceasta capacitate se masoara de obicei in directie orizontala in care nu este influentata de greutatea proprie a lichidului. Capilaritatea verticala difera de cea orizontala: in sens descendent ea este mai mare, iar in sens ascendent mai mica decat cea orizontala datorita influentei greutatii proprii a aliajului de lipit.

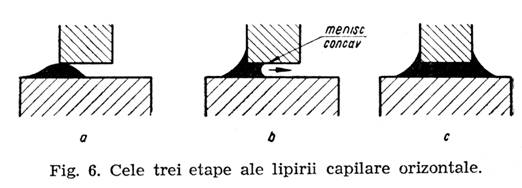

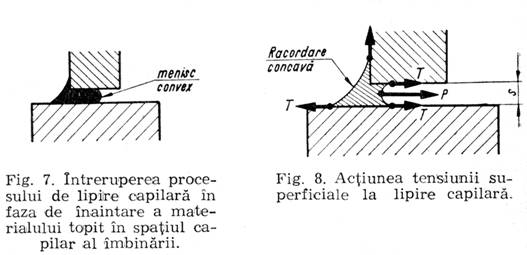

Lipirea capilara in pozitie orizontala parcurge trei etape (fig. 5.): initierea lipirii prin atingerea de catre metalul topit a celei de a doua piese (fig. 5. a), inaintarea metalului topit in spatiul capilar (fig. 5. b) si incheierea imbinarii (fig. 5. c). In faza de inaintare a metalului topit in spatiul capilar se formeaza o suprafata curba concava, (menisc concav) care este un indiciu al umectarii peretilor si joaca un rol hotarator in procesul de formare a imbinarii (fig. 5.b). In momentul in care umectarea se intrerupe, in locul meniscului concav apare un menisc convex (fig. 6.), inaintarea metalului topit inceteaza si rezulta o lipitura incompleta. Acest caz se intimpla la imbinari la care nu sa facut o curatire corespunzatoare a pieselor si in care au ramas portiuni pe care metalul topit nu le umecteaza. Metalul topit se comporta pe astfel de suprafete asemanator mercurului in contact cu un alt metal.

Tensiunea superficiala notata cu T in fig. 7. contribuie nu numai la patrunderea materialului de adaos topit in spatiul capilar; ea este totodata si forta care face ca la exteriorul imbinarii materialul topit sa se urce in sus pe piesa si sa se intinda orizontal formand o racordare concava.

Marimea fortei capilare P (fig. 8), sub actiunea careia materialul de adaos topit patrunde in rostul imbinarii, este cu atat mai mare cu cat umectarea este mai buna (a cat mai mic), cu cat tensiunea superficiala este mai mare si cu cat spatiul capilar dintre piese este mai mic. Aceasta dependenta a fortei capilare se exprima prin relatia matematica

![]()

in care T este tensiunea superficiala a materialului de adaos topit, in g/cm;

a - unghiul de contact (v. fig. 3);

s - marimea rostului capilar al imbinarii in cm.

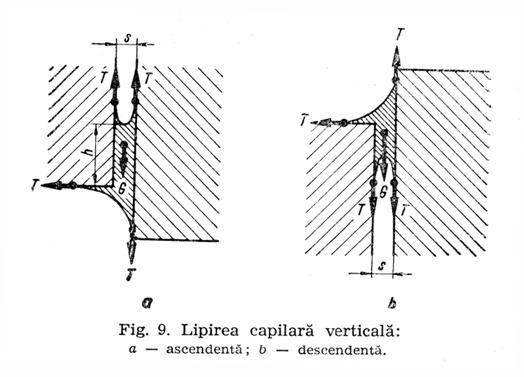

Lipirea capilara in pozitie verticala (fig. 9.) se desfasoara in aceleasi etape ca si in pozitia orizontala, cu deosebirea ca la patrunderea materialului de adaos topit in rostul capilar al imbinarii intervine greutatea proprie G a coloanei de metal topit. In cazul lipirii verticale ascendente (fig. 9, a) G actioneaza impotriva fortei capilare, iar in cazul lipirii verticale descendente (fig. 9, b) G actioneaza in acelasi sens cu forta capilara.

In sens ascendent inaltimea maxima (hmax) la care se poate urca materialul de adaos topit este limitata de greutatea proprie G a acestuia din urma; cand G ajunge sa fie egal cu forta capilara P, atunci inaintarea ascendenta a coloanei de metal topit inceteaza. Avand in vedere ca greutatea pe unitate de sectiune a coloanei de metal topit

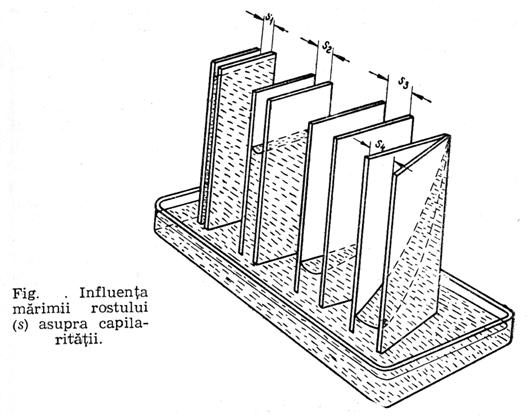

G g h

Din aceasta relatie rezulta ca inaltimea la care se poate ridica materialul de adaos topit intre cele doua piese ce se imbina depinde de marimea rostului capilar dintre piese. Acest fapt poate fi demonstrat practic cu apa si cu placi de sticla printr-o experienta simpla conform celor aratate in fig. 10: apa se va ridica la nivele diferite in functie de spatiul existent intre placi (s1, s2, s3, s4).

Procesul de lipire care se desfasoara la suprafata de contact dintre materialul de baza si cel de adaos, se bazeaza pe capacitatea de aliere dintre aceste doua materiale sau cel putin dintre unele componente ale lor.

Lipirea nu, poate deci avea loc daca intre materialul de baza si cel de adaos nu exista cel putin o solubilitate partiala. Este dovedit prin incercari si cercetari ca umectarea are loc numai la acele perechi de materiale care produc intre ele faze intermetalice sau solutii solide. Astfel se explica, de exemplu, de ce aliajele de lipit conventionale se comporta in general foarte bine la lipirea otelului si a aliajelor de cupru:

se produc faze intermetalice intre Sn si Fe; Zn si Fe, Zn si Cu, Zn si Ni; Cd si Cu, Cd si Ni;

- se produc solutii solide intre Cu si Fe, Cu si Ni;Ag si Ni; Sn si Cu; Sn si Ag.

In momentul umectarii materialiului de baza de catre cel de aport atomii acestora se apropie atat de mult incat pot avea loc schimburi de locuri intre atomi, adica poate incepe un proces de difuziune atomica.

Fluxurile au, rolul de a usura contactul intim dintre materialul de baza si cel de adaos prin indepartarea eventualelor obstacole existente sub forma unor pelicule de oxizi, grasimi sau alte impuritati.

In cazul utilizarii gazelor de protectie in locul fluxurilor solide sau lichide, pentru indepartarea oxizilor de pe suprafata pieselor sunt necesare gaze reducatoare, cum este de exemplu hidrogenul care reduce oxidul de fier:

FeO+H2 Fe+H2O.

Dupa indepartarea oxizilor si a altor, impuritati, cand materialul de odaos topit ajunge in contact cu materialul de baza, procesul de difuziune se desfasoara foarte rapid, astfel incat lipitura se realizeaza in decurs de citeva zeci de secunde. La lipire moale si la lipire tare cu aliaje de argint usor fuzibile, intr-un interval de timp de mai putin de un minut, se produc straturi de difuziune cu grosime de cca un micron. Desi aceste straturi subtiri de difuziune nu se pot vedea usor nici la microscop, ele totusi exista si au un rol hotaritor asupra proprietatilor imbinarilor lipite.

ALIAJE DE LIPIT

CONDITII TEHNICE GENERALE

Materialele de adaos folosite pentru imbinari lipite se numesc aliaje de lipit. Ele trebuie sa indeplineasca urmatoarele conditii tehnice generale:

a) Temperatura lor de topire sa fie totdeauna mai joasa decat cea a materialului de baza.

b) Intervalul lor de topire sa fie cat mai mic, intrucat in caz contrar componentele cu temperatura mica de topire au tendinta de a se separa de cele mai greu fuzibile, fapt care ingreuneaza desfasurarea normala a procesului de lipire.

c) Spre deosebire de materialele de adaos folosite la sudare, aliajele de lipit nu trebuie sa aiba compozitia chimica identica cu cea a materialului de baza si nici macar asemanatoare.

d) Este foarte important ca aliajele de lipit sa posede proprietati bune de lipire, cum sunt capacitatea de umectare, fluiditatea si capilaritatea.

e) Elementele componente ale aliajului de lipit si ale materialului de baza trebuie sa fie reciproc solubile si sa difuzeze intre ele, fara a da nastere la faze intermediare fragile.

f) In stare topita aliajul de lipit trebuie sa aiba tensiunea superficiala mica si vascozitatea redusa.

g) Elementele componente ale aliajului de lipit trebuie sa aiba, in contact cu materialul de baza, diferente de potential cat mai mici, pentru ca imbinarea lipita sa fie cat mai rezistenta la coroziune.

h) Aliajul de lipit trebuie sa aiba proprietati mecanice cat mai bune, mai ales rezistenta la tractiune, rezistenta la forfecare, alungire si rezistenta la incovoiere prin soc.

i) Din punct de vedere operativ, aliajul de lipit trebuie sa aiba forma si dimensiuni corespunzatoare.

CLASIFICABEA ALIAJELOR DE LIPIT

Sortimentul aliajelor de lipit este deosebit de mare si se gaseste in continua crestere datorita varietatii mari a procedeelor de lipire aplicate in domenii de utilizare din ce in ce mai numeroase.

Institutul International de Sudura (I.I.S.) recomanda o clasificare a aliajelor de lipit cu ajutorul imui sistem de simboluri format din litere si cifre, pe baza caruia aliajele de lipit se deosebesc dupa elementele componente, dupa temperatura de topire si dupa rezistenta lipiturii la intindere sau forfecare.

Sistemul are trei grupe de simboluri, fiecare grup avand respectiv 1, 2 si 3 simboluri.

Conform acestui sistem de simbolizare toate materialele de adaos folosite la lipire se noteaza mai intii cu o litera B, pentru a le deosebi de cele folosite la sudare.

Dupa acest simbol general urmeaza o a doua litera pentru indicarea tipului de aliaj dupa elementele componente si anume:

A - cupru;

B - aliaje cupru+zinc, cu sau fara alte elemente;

C - aliaje cupru+fosfor, cu sau fara argint;

D - alte aliaje de cupru;

E - argint;

F - aliaje argint+cupru+zinc, cu sau fara cadmiu, respectiv alte elemente;

G - aliaje argint+cupru;

H - aliaje argint-t-mangan;

I - aluminiu, cu sau fara alte elemente;

K - aliaje continand magneziu;

L - aliaje continand nichel;

M - aliaje continand paladiu;

N - aliaje continand aur, cu sau fara platina;

P - aliaje de titan, tantal, zirconiu, molibden, beriliu, columbiu;

Q - alte aliaje de argint;

R - metale sau aliaje cu temperatura de topire sub 450C;

Z - alte metale si aliaje.

De exemplu, aliajele de lipit cu aluminiu si siliciu se noteaza prescurtat BI, cele cu cupru si fosfor DC, etc. aceste litere apartinind primului grup de simboluri pentru aliaje de lipit.

Cel de al doilea grup de simboluri are, in primul rand, urmatoarele litere care caracterizeaza forma in care se prezinta aliajul de lipit: baghete (A); sarma invelita (B); sub forma de pulbere sau granule (C) in alte forme (Z).

In al doilea rind se defineste cu litere forma fluxului de lipire folosit la aliajul respectiv: sub forma de invelis (A); granulat sau macinat fin (B); flux incorporat (C); pulbere sau pasta (D); flux gazos (E); atmosfera protectoare sau vid (F) si fara flux (X).

Al treilea grup de simboluri are, la inceput, o cifra care indica temperatura de topire (lichidus) a aliajului de lipit: 0 - sub 500C; 1 - 500C; 2 - 600C; 3 - 700C; 800C; 5 - 900C; 6 - 1.000C; 7 - 1.100C; 200C; 9 - 1.400C.

Urmeaza o litera mica prin care se indica rezistenta lipiturii la incercare de tractiune, astfel:

a - sub 2,5 daN/mm2; b - 2,5 daN/mm2; c - 5,0 daN/mm2; d - 7,5 daN/mm2; e - 10,0 daN/mm2; f - 12,5 daN/mm2; g - 15,0 daN/mm2; h - 17,5 daN/mm2;i - 20,0 daN/mm2; j - 22,5 daN/mm2; k - 25,0 daN/mm2; l daN/mm2; m - 30,0 daN/mm2; n - 32,5 daN/mm2; o - 35,0 daN/mm2; p - 37,5 daN/mm2; q - 40,0 daN/mm2; r - 42,5 daN/mm2; s - 45,0 daN/mm2; t - 50,0 daN/mm2; u - 55,0 daN/mm2; v - 60,0 daN/mm2; w - 65,0 daN/mm2; x - 70,0 daN/mm2; y - 75,0 daN/mm2; z - peste 80 daN/mm2.

Apoi, cu aceleasi litere mici, se indica rezistenta lipiturii la incercarea de forfecare.

Inainte de aceste litere mici, care indica rezistenta lipiturii, se introduce o litera mare care defineste materialul de baza din care s-au executat epruvetele de tractiune si de forfecare: otel moale (A); otel aliat (E); cupru (F); aluminiu (G); alte metale si aliaje (Z).

In normele DIN (Germania) aliajele de lipit se clasifica in trei categorii mari:

Aliaje de lipire moale pentru metale grele (DIN 1707);

Aliaje de lipire tare si moale pentru metale usoare (DIN 8512);

Aliaje de lipire tare pentru metale grele (DIN 8513).

Prima categorie de aliaje de lipit cele destinate pentru lipirea moale a metalelor grele sunt recomandate cu prioritate pentru lipirea cu flacara, pentru lipirea cu ciocanul de lipit si pentru lipirea prin imersiune. Ele se clasifica in urmatoarele grupe (notate cu simboluri):

A - aliaje Pb-Sn si Sn-Pb;

Ah - cu continut de antimoniu;

Aa - cu continut redus de antimoniu;

Af - fara continut de antimoniu;

B - aliaje Sn-Pb cu adaos de cupru sau argint;

C - aliaje speciale pentru lipire moale.

La fiecare grupa de aliaje in normele DIN 1707 se indica marcile standardizate, compozitia chimica, temperatura lichidus si solidus, procedeul de lipire preferat si recomandari privind domeniile de utilizare.

Cea de a doua categorie - aliajele de lipire tare si moale pentru metale usoare - se grupeaza dupa domeniul temperaturilor de lucru folosite la lipirea tare si moale, respectiv 560 590C pentru aliajele de lipire tare si 220 300C pentru cele de lipire moale.

In prima grupa intra aliajele Al-Si si Al-Si-Sn, iar in cea de a doua grupa aliajele Sn-Zn, Zn-Cd, Cd-Zn si Sn-Pb-Zn. In, norma DIN 8512 sunt prescrise marcile standardizate cu caracteristicile lor tehnice si domeniile de utilizare.

A treia categorie de aliaje de lipit cele de lipire tare pentru metale grele (DIN 8513) - sunt impartite in trei grupe de aliaje de lipit dupa cum urmeaza:

a) Aliajele de cupru, care cuprind aliajele Cu-Sn, Cu-Zn si Cu-Ni-Zn, a caror temperatura de lucru este cuprinsa intre 845 si 910C si care sunt destinate lipirii otelurilor si aliajelor de nichel, precum si a cuprului si a aliajelor acestuia, cu conditia ca temperatura lor de topire sa depaseasca cu cel putin 50C temperatura de lucru a aliajului de lipit.

b) Aliaje cu continut de max 20% Ag, care cuprind aliajele Cu-Ag-Zn si Cu-Ag-Zn-Cd, a caror temperatura de lucru este cuprinsa intre 800 si 860C si care sunt destinate cu precadere pentru materiale insensibile la caldura, precum si pentru piese fabricate in serie (in instalatii de lipit).

Tot aici se incadreaza aliajele Cu-Ag-P folosite pentru lipirea cuprului in cazul ca temperaturile de lucru trebuie sa fie mai mici de 800C (710C) sau cand trebuie sa se lucreze fara flux. Aceste aliaje (Cu-Ag-P) nu se recomanda pentru metale feroase si pentru aliajele de nichel deoarece fosforul produce zone de trecere poroase in imbinari.

c) Aliaje cu continut de cel putin 20 % Ag, care cuprind aliaje de Ag-Cu-Zn-Cd, Ag-Cu-Zn-Mn-Ni, Ag-Cu si Ag-Mn, a caror temperatura de lucru este de 960C si care se disting prin proprietati deosebit de bune din punct de vedere al comportarii la lipire. Ele se utilizeaza in special pentru lipirea capilara a pieselor de serie. Aliajele cu continut de Ni si Mn sunt destinate lipirii placutelor din carburi metalice la scule de aschiere, deoarece continutul de nichel si mangan usureaza aderenta aliajului de lipit pe suprafete greu umectabile cum sunt metalele dure sinterizate aliate cu wolfram si molibden. Aliajele Ag-Mn, cu temperaturi de lucru de 960C, sunt rezistente la temperaturi pana la 600C si la medii corosive de amoniac. Un aliaj eutectic Ag-Cu, cu tem-peratura de topire de 780oC, este destinat lipirii fara flux a pieselor din cupru si aliaje de cupru nichel, prin procedeul de lipire in vid sau in medii de gaze pro-tectoare.

In Romania nu s-a adoptat inca o clasificare oficiala a aliajelor de lipit, datorita faptului ca in prezent se depun eforturi intemationale pentru gasirea unei clasificari unificate prin intermediul organelor uiternationale de standardizare. In standardele romanesti pentru aliaje de lipit s-a adoptat o grupare in alia]e pentru lipire moale si aliaje pentru lipire tare, acestea din urma fiind impartite la rindul lor in alame de lipit si aliaje cu continut de argint.

ALIAJE PENTRU LIPIRE MOALE

Aliajele pentru lipire moale se caracterizeaza mai ales prin temperatura joasa de topire si prin rezistenta mecanica mica. De aceea, se utilizeaza numai pentru piese slab solicitate si care nu se incalzesc puternic in functionare.

Cele mai importante dintre aliajele pentru lipire moale sunt aliajele cu staniu (Sn) si plumb (Pb).

Dintre elementele componente rolul hotarator ii revine staniului, fiind cel care confera aliajului o buna capacitate de umectare si o comportare favorabila la lipire. Plumbul pur nu poseda capacitati bune de umectare, de intindere si de capilaritate, dar adaugindu-i chiar si cantitati mici de staniu comportarea sa la lipire se imbunatateste considerabil.

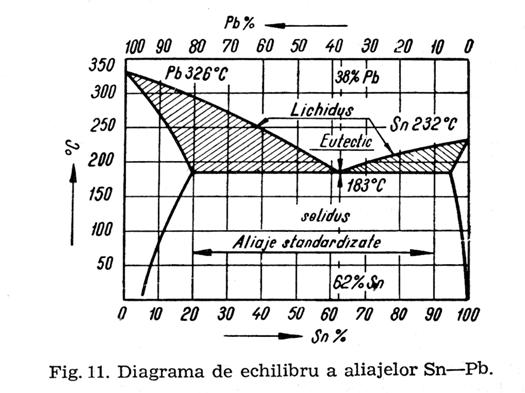

Proprietatile cele mai importante ale aliajelor de staniu si plumb rezulta din diagrama de echilibru Sn-Pb reprezentata in fig. 11.

Pe aceasta diagrama se vede ca staniul pur are punctul de topire la 232C, iar plumbul pur la 326C. Aliajul Sn-Pb cu 62 % Sn si 38 % Pb formeaza un eutectic cu punctul de topire la 183C. In stinga si in dreapta eutecticului exista aliaje de lipit cu diferite inter-vale de topire, in care topirea nu se produce brusc ci treptat intre temperatura solidus si lichidus. De exemplu aliajul cu 20 % Sn si 80 % Pb are un interval de topire de aproape 100C, iar cel cu 90% Sn si 10% Pb un interval de topire de circa 50C.

Aliajele Sn-Pb cu interval mare de topire sunt indicate in special pentru lucrari de tinichigerie, iar cele cu interval mic de topire pentru lucrari fine electrotehnice.

O parte din aliajele staniului cu plumbul contin adaosuri de antimoniu si se numesc aliaje staniu-plumb-antimoniu (Sn-Pb-Sb).

Acest adaos de antimoniu, de max 2,8% mareste rezistenta mecanica si duritatea lipiturii si contribuie la mentinerea proprietatilor mecanice bune la temperaturi mai inalte. La aliaje destinate utilizarilor in electrotehnica nu se adauga antimoniu, ci dimpotriva se limiteaza la max 0,12%, intrucat reduce conductibilitatea electrica a imbinarii si fragilizeaza lipitura.

Impuritatile existente in aliajele de lipit nu trebuie sa depaseasca anumite limite deoarece pot avea diferite influente nefavorabile. De exemplu zincul (Zn) inrautateste capacitatea de umectare si de intindere incepand cu un continut de 0,001 % si de aceea este limitat la max 0,002 %. Acelasi efect il are aluminiul (Al). Arsenul (As), la un continut de 0,03 %, reduce puternic fluiditatea aliajului topit si de aceea este limitat la max 0,02 %, sau chiar la max 0,01%.

Principalele aliaje Sn-Pb si Sn-Pb-Sb folosite la lipire moale si domeniile lor de utilizare sunt cuprinse in tabelul ..

In afara de aliajele Sn-Pb si Sn-Pb-Sb, la lipirea moale se mai utilizeaza o serie de alte aliaje de lipit care sunt cuprinse de asemenea in tabelul

Acestea sunt diferite aliaje de staniu, de plumb, de zinc, de cadmiu, de bor, la care uneori se adauga si mici cantitati de argint.

Aliajul Sn-Ag cu 95 % Sn si 5 % Ag, primul aliaj in care nu exista plumb, se foloseste in special in industria alimentara, la fabricatia cutiilor de conserve, dat fiind ca plumbul are o influenta daunatoare asupra sanatatii.

Eutecticul acestui aliaj se formeaza la un continut de 3,5% Ag si are temperatura de topire de 222C.

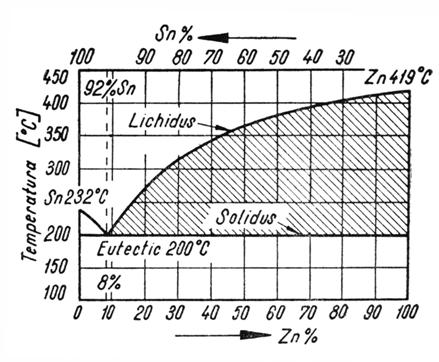

Aliajele Sn-Zn reprezinta o importanta categorie de aliaje pentru lipirea moale a aluminiului si aliajelor de aluminiu. Proprietatile acestor aliaje rezulta din diagrama de echilibru din fig. 12.

Eutecticul acestor aliaje se formeaza la un continut de 8 % Zn si are temperatura de topire la 200C. Prezenta zincului este favorabila la lipirea aluminiului deoarece zincul este bine solubil in aluminiu chiar si la temperaturi normale. Prin adaugarea in aliajul de lipit a 1 2% Al se mareste rezistenta la coroziune a lipiturilor.

Aliajele Pb-Ag constituie o alta grupa importanta de aliaje de lipit, care prezinta interes ca aliaje inlocuitoare ale celor pe baza de staniu si ca aliaje utilizabile pentru lipirea aluminiului. Ele se disting printr-o buna rezistenta mecanica la temperaturi ridicate si in mediu umed.

Fig. 12. Diagrama de echilibru Sn-Zn.

Aceste aliaje se utilizeaza de exemplu la imbinarile lipite ale rotoarelor de motoare cu turatie mare, care se incalzesc in functionare si sunt puternic solicitate din cauza fortelor centrifuge.

Aliajele Cd-Zn reprezinta o alta categorie de aliaje pentru lipire moale destinate in special lipirii alumimului in cazurile imbinarilor cu o buna rezistenta la coroziune. Eutecticul lor se afla la 265C, iar pe masura cresterii continutului de zinc temperatura de topire (lichidus) ajunge pina la 400C. Prin inlocuirea cadmiului cu aluminiu se poate obtine un nou aliaj de lipire, cu un eutectic la temperatura de 383oC.

Ultima categorie de aliaje de lipit avuta in vedere o reprezinta aliaje usor fuzibile destinate pieselor ce trebuie lipite la temperaturi mai mici de 150C.

Acestea sunt toate aliaje eutectice pentru a reduce ternperatura de lucru la valori cat mai mici.

Aliajele de lipire moale standardizate in Romania sunt specificate in STAS 96-66.

La inlocuirea aliajelor Sn-Pb si Sn-Pb-Sb cu alte tipuri de aliaje trebuie avute in vedere mai multe criterii de rentabilitate: viteza de lipire, consumul de material de adaos, rezistenta la coroziune, proprietatile mecanice ale lipiturilor, precum si caracteristicile de comportare la lipire ale diferitelor aliaje de lipit.

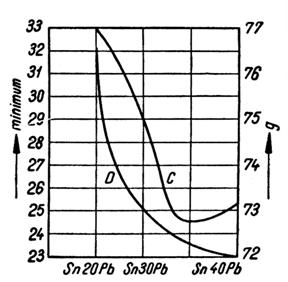

In fig. 13 este dat un exemplu de relatie dintre durata de lipire D, in minute, si consumul de staniu C, in cazul utilizarii aliajelor de lipit Sn-Pb cu si 40 % Sn, iar in tabelul 3 sunt prezentate caracteristicile de comportare la lipire a principalelor aliaje de lipire moale in cazul lipirii otelului moale (Fe) si a cuprului (Cu).

Fig. 13. Relatia dintre durata de lipire D si consumul de cositor C in functie de tipul aliajului de lipit.

Majoritatea aliajelor pentru lipire moale se livreaza sub forma de bare sau sarme laminate si se utilizeaza cu fluxuri sub forma de pulberi, lichide, sau paste. Exceptie fac aliajele livrate sub forma de sarma tubulara (fludor) care contin fluxul inglobat in interior si care nu necesita aplicarea separata a altor fluxuri. Inglobarea fluxului se face pe mai multe canale paralele la axa sarmei tubulare in care se introduc diferite categorii de fluxuri decapante. Numarul canalelor si dimensiunile lor permit diverse combinatii de aliaje de lipit si fluxuri, pentru cele mai diferite domenii de utilizare, avand avantajul unei manipulari comode a aliajului de lipit si autodozarea fluxului.

Sarmele tubulare umplute cu flux se executa din aliaje de Sn-Pb cu 40 70% Sn si dintr-un flux pe baza de colofoniu cu eventuale adaosuri de substante activante. Diametrele acestor sarme sunt de obicei de 1 mm, 1,5 mm, sau 2 mm, iar proportia de flux reprezinta 2,5 4,5% din greutatea sarmei.

O conditie importanta ce se impune acestui tip de aliaje de lipit este ca vaporii fluxului si resturile de flux ce se produc la lipire sa nu fie corosive si sa nu influenteze rezistenta de izolatie a materialelor dielectrice din apropierea imbinarilor lipite. Norma DIN 8516 prevede in acest scop incercari speciale pentru sarmele tubulare tinand seama in mod deosebit de utilizarea lor la lipirea circuitelor imprimate.

2. ALIAJE DE LIPIT PENTRU LIPIRE TARE

1. Aliaje de aluminiu

Aluminiul formeaza cu siliciul un aliaj eutectic la un continut 11,7% Si, avand temperatura de topire de 577C. Prin adaugarea de alte elemente temperatura eutecticului poate fi coborata la 520C, ca de exemplu in cazul unui adaos de 4% cupru.

Principalele tipuri de aliaje de acest fel (notate prescurtat cu BI dupa clasificarea Institutului Internationa de Sudura) sunt cele cuprinse in tabelul 1. Ele se folosesc la lipirea aluminiului si aliajelor sale. Aliajul al treilea din tabel se aplica si la lipirea otelurilor.

Tabelul 1. Aliaje de aluminiu cu siliciu (BZ).

|

Compozitia % |

Temperatura oC |

|||

|

Al |

Si |

Alte elemente |

Solidus |

lichidus |

|

4 Cu | ||||

2. Aliaje de magneziu

Pentru lipirea aliajelor usoare de magneziu se folosesc aliaje de tip BK compuse din 89 % Mg + 2% Al + 2 % Zn si din alte elemente. Temperatura solidus a acestui aliaj este de 600C, iar temperatura lichidus de 620C.

3. Aliaje de cupru

Aliajele de lipit din aceasta categorie se folosesc la lipirea majoritatii metalelor feroase si neferoase cu temperaturi de topire ridicate.

Principalele tipuri de aliaje de cupru pentru lipire sunt urmatoarele:

Aliaje de cupru cu fosfor (BC

Au compozitia chimica si temperaturile de topire (respectiv de solidificare) aratate in tabelul 2. Se folosesc in special la lipirea cuprului, si a aliajelor sale. Fosforul usureaza topirea si mareste fluiditatea metalului de adaos, iar din punct de vedere chimic actioneaza ca dezoxidant. Aceste aliaje nu se re-comanda pentru lipirea otelurilor si aliajelor de nichel intrucat fosforul produce cunoscuta fragilitate a acestor materiale.

Tabelul 2. Aliaje de cupru cu fosfor (BC).

|

Compozitia % |

Temperatura oC |

|||

|

Cu |

P |

Alte elemente |

Solidus |

lichidus |

|

5 Ag 5 Ag 15 Ag | ||||

Aliajele de cupru cu aur (BDN)

Se folosesc la lipituri in industria chimica si la lipituri de trecere a conductelor prin sticla, avand corficient de dilatare termica potrivit de asemenea se folosesc in fabricarea bijuteriilor. Din aceste aliaje cele mai rastandite sunt prezentate in tabelul 3.

Tabelul 3. Aliaje de cupru cu aur (BND).

|

Compozitia % |

Temperatura oC |

||

|

Cu |

Au |

Solidus |

lichidus |

Aliajele de cupru cu zinc (BB)

Se mai numesc alame pentru lipit si se folosesc in special pentru lipirea metalelor feroase si a aliajelor de cupru si nichel. Principalele aliaje de acest fel sunt prezentate in tabelul

Tabelul Aliaje de cupru cu zinc (BB).

|

Compozitia % |

Temperatura oC |

|||

|

Cu |

Zn |

Alte elemente |

Solidus |

lichidus |

|

1 Sn 1 Sn, 1 Fe, 2 Ni 3,5 Sn 10 Ni 10,5 Ni, 1 Ag |

|

|||

Calitatea alamelor folosite pentru lipire depinde de continutul de zinc, care trebuie sa fie totdeauna mai mic de 40 %. In cazul ca aliajul contine peste 40% Zn, imbinarile lipite devir fragile. Zincul mai are dezavantajul ca fierbe la 913C si ca incepe sa produca vapori nocivi incepand cu tempera-tura de 650C. Impreuna cu hidrogenul zincul produce porozitatea lipiturilor.

Cele mai raspindite sunt alamele de lipit cu continul de zinc sub 40 % si cu adaosuri de alte elemente de aliere ca Sn, Si, Ag, Ni etc.

Cositorul (Sn) micsoreaza temperatura de topire a aliajului de lipit si imbunatateste fluiditatea sa. Siliciul in cantitati mici (0,10,5 %) reduce tendinta de formare a porozitatilor deoarece micsoreaza solubilitatea hidrogenului si impiedica arderea zincului. Elementele mentionate rnai actioneaza si ca dezoxidanti si imbunatatesc proprietatile mecanice ale lipiturilor. Argintul in proportie pana la 15% mareste fluiditatea, reduce concentratia gazelor retinute in metalul topit si imbunatateste conductibilitatea termica si electrica a lipiturilor. Nichelul mareste rezistenta aliajului de lipit.

Alamele de lipit cu cca 60% Cu se pot utiliza pentru lipirea otelului, a cuprului si aliajelor de cupru cu temperaturi de topire mai ridicate. Aceste aliaje de lipit au proprietati tehnologice bune si caracteristici mecanice ridicate, putand fi folosite la toate procedeele de lipire industriale.

In tabelul 8 sunt aratate rezultatele obtinute cu cele mai uzuale aliaje de cupru folosite la lipirea otelului (Fe), fontei (Fo), cuprului (Cu), nichelului (Ni) si alamei (Am). O conditie general valabila pentru lipirea cu aceste aliaje este evitarea supraancalzirii metalului de adaos. Interstitiul (rostul) optim pentru lipire capilara cu aceste aliaje este cuprins intre 0,1 si 0,35 mm.

Aliaje de argint

Aliajele de lipit pe baza de argint se utilizeaza pe scara larga cu toate ca sunt relativ scumpe, deoarece se disting printr-o comportare buna la lipire, prin proprietati mecanice si electrice exceptionale, precum si printr-o rezistenta ridicata la coroziune. Prin faptul ca permit reducerea temperaturii de lucru, dar mai ales micsorarea la minim a interstitiilor capilare, aliajele de argint aduc economii importante de energie calorica, de material de adaos si de manopera si sunt rentabile in special la fabricatia produselor de serie.

In afara de argint aceste aliaje mai contin cupru, zinc, staniu, cadmiu, fosfor, nichel, mangan, etc. Temperatura de topire a acestor aliaje este cuprinsa intre 600 si 900C, in functie de continutul de zinc si de argint.

Continutul de argint variaza in limite largi, iar pe masura reducerii acestui continut se reduce ternperatura de topire a aliajului si se mareste fragilitatea sa.

Aliaje cu continut redus de argint se folosesc ca inlocuitori ai alamelor de lipit in cazul cand trebuie micsorata temperatura de lucru.

Influenta individuala a elementelor de aliere este urmatoarea:

Sn micsoreaza temperatura de topire si imbunatateste fluiditatea;

Si - reduce porozitatea si impiedica arderea zincului;

P - actioneaza ca dizolvant (in cazul lipirii cuprului nu trebuie utilizate fluxuri);

Cd - inlocuieste cuprul si reduce temperatura de topire, imbunatateste fluiditatea, dar micsoreaza rezistenta lipiturii;

Mn - imbunatateste proprietatile mecanice;

Ni - imbunatateste proprietatile mecanice si rezistenta la coroziune;

Fe - mareste duritatea lipiturii;

Al - actioneaza asemanator ca siliciul;

Pb - mareste porozitatea daca depaseste 0,1 %.

Exista doua tipuri principale de aliaje de argint pentru lipire tare: aliaje Ag-Cu si aliaje Ag-Cu-Sn; cele mai importante dintre acestea sunt cuprinse in tabelul 9 si 10. Aliajele din tabelul 5. se utilizeaza in domenii largi la lipirea metalelor feroase si neferoase. Ele nu se recomanda la lipirea aluminiului si magneziului. Avand conductibilitatea electrica buna, aliajele BF se utilizeaza la lipirea contactelor electrice. Aliajele din tabelul 6. avand utilizari mai precis delimitate decat cele precedente, pentru aceste aliaje, sunt indicate in tabel si domeniile de utilizare.

Tabelul 5. Aliaje de argint cu cupru (BF).

|

Compozitia % |

Temperatura oC |

|||

|

Ag |

Cu |

Alte elemente |

Solidus |

lichidus |

|

24 Cd 16 Zn 2 Ni 28 Zn 15 Sn 17 Zn 15 Mn 0,5 Si | ||||

Tabelul 6. Aliaje de argint cu cupru si staniu (BG).

|

Compozitie, % |

Temperatura de topire |

Utilizare |

|||

|

Ag |

Cu |

Sn |

Cd |

||

|

Lipirea alamei |

|||||

|

Lipirea cuprului |

|||||

|

Lipirea otelurilor inoxidabile |

|||||

|

Lipirea argintului |

|||||

Aliajele de argint se potrivesc in special pentru lipirea capilara prin procedee de incalzire cu inductie, cu rezistenta electrica si cu flacara, interstitiile capilare optime fiind cuprinse intre 0,03 si 0,2 mm. In tabelul 11 sunt aratate rezultatele obtinute cu cele mai raspandite aliaje de argint folosite la lipirea fierului (Fe), cuprului (Cu) si otelului inoxidabil.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 9090

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2026 . All rights reserved