| CATEGORII DOCUMENTE |

| Aeronautica | Comunicatii | Electronica electricitate | Merceologie | Tehnica mecanica |

DESPRE SUDURA MIG-MAG

Alegerea nivelului de protectie optica

|

Procesul de sudare |

Curentul de sudare [A] |

||||||||||||||||||||||||

|

>500 |

|||||||||||||||||||||||||

|

Electrozi | |||||||||||||||||||||||||

|

MIG la | |||||||||||||||||||||||||

|

MIG la | |||||||||||||||||||||||||

|

TIG | |||||||||||||||||||||||||

|

MAG | |||||||||||||||||||||||||

|

Carbon arc | |||||||||||||||||||||||||

|

Taiere | |||||||||||||||||||||||||

|

Sudare | |||||||||||||||||||||||||

Exemplu: Procedeul MAG, cu un curent de sudare de 250 de A. Rezulta o sticla de protectie de 13 (dupa DIN).

|

Posibilitatea aplicarii diferitelor procedee

Exemplu: Aliaje cu magneziu se pot suda doar WIG-AC si necesita un nivel de pregatire inalt. UTILIZAREA GAZELOR DE FORMARE |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1. De ce este necesara formarea

La sudarea materialelor rezistente la coroziune, ca de exemplu a otelurilor

inoxidabile, zonele din imediata apropiere a rostului se incalzesc si sunt

oxidate de catre oxigenul din aer si prin urmare nu mai prezinta rezistenta la

coroziune.

Prin periere, polizare, sablare sau baituire pelicula oxidica, numita si

colorare superficiala, poate fi indepartata si restabilita rezistenta la

coroziune.

O alta posibilitate este impiedicarea aparitiei peliculei oxidice si prin

urmare a acestei colorari superficiale. Prin utilizarea asa numitor 'gaze

de formare' se indeparteaza oxigenul din aer de zona fierbinte de sudare

impiedicandu-se oxidarea. In functie de material si de tipul de gaz utilizat

prin aceasta protectie gazoasa poate fi influentata si geometria radacinii

sudurii.

La utilizarea asa-ziselor materiale reactive cum ar fi titanul sau tantalul nu

este suficienta numai protectia zonei radacinii ci este obligatorie protectia

eficienta a suprafetei sudurii fata de actiunea oxigenului din aer.

Protectia gazoasa ar trebui sa fie eficienta pana la o temperatura de circa

200C.

2. Gaze de formare - materiale

Pentru formare se utilizeaza urmatoarele tipuri de gaze:

|

Gaze de protectie |

Materiale |

|

Amestecuri argon-hidrogen |

oteluri austenitice Cr-Ni |

|

(x) Amestecuri azot-hidrogen |

oteluri cu exceptia otelurilor de granulatie fina si rezistenta

inalta |

|

Argon |

oteluri austenitice Cr-Ni, oteluri austenitoferitice (oteluti duplex), materiale sensibile fata de gaze (titan, zirconiu, molibden), materiale sensibile fata de hidrogen (oteluri de granulatie fina si rezistenta inalta, cupru si aliaje de cupru, aluminiu si aliaje de aluminiu, precum si alte metale neferoase), oteluri feritice cu crom |

|

(x) Azot |

oteluri austenitice Cr-Ni, oteluri austenitoferitice (duplex) |

|

(x) In cazul otelurilor inoxidabile stabilizate cu titan la folosirea azotului, respectiv a amestecurilor azot-hidrogen se formeaza nitrura de titan la radacina sudurii (de culoare galbena). Asupra pastrarii sau eventuala indepartare a acestei pelicule de nitrura titan trebuie luata de la caz la caz o decizie |

|

3. Dispozitive utilizate pentru formare

In functie de tipul constructiv al componentelor de sudat se utilizeaza

diferite tipuri de dispozitive pentru formare. De importanta deosebita este

faptul ca gazul de formare sa ajunga in zona sudurii, care trebuie protejata,

cu viteza de scurgere foarte scazuta utilizandu-se site sau placi sinterizate

pentru admisia gazului. Astfel este impiedicata antrenarea aerului in zona

protejata si protectia gazoasa (formarea) este eficienta.

De regula dispozitivele de formare pot fi achizitionate din comert, mai ales

cele utilizate la sudarea tevilor si mai nou cele utilizate in cazul

imbinarilor in colt.

Pentru componente cu alta configuratie geometrica, producatorul este nevoit

sa-si construiasca singur dispozitivele de formare, tinand seama de experienta

sa in domeniu.

La sudarea imbinarilor circulare ale tevilor pentru infundarea acestora la

asigurarea protectiei gazoase a radacinii se poate utiliza si hartie solubila

care se spala dupa sudare.

4. Indicatii de utilizare

Chiar si dispozitivele de formare cele mai bune nu sunt eficiente in cazul

nerespectarii regulilor de aplicare.

La realizarea unei protectii gazoase eficiente o importanta deosebita o are

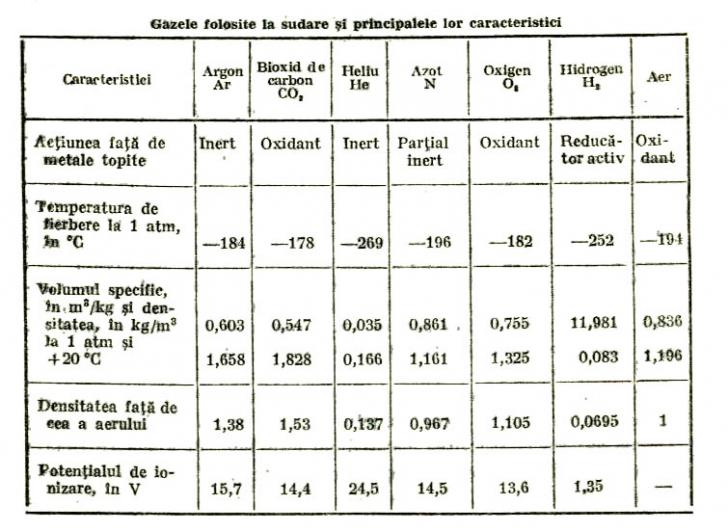

densitatea relativa fata de aer a gazului utilizat.

Densitatea relativa a gazului

La realizarea unei protectii gazoase eficiente in cazul recipientelor trebuie

respectate urmatoarele indicatii:

Un factor important de luat in seama este proportia oxigenului rezidual in spatiul de formare (de protectie).

Utilizarea gazelor de formare

In cazul otelurilor inoxidabile se poate realiza o protectie

suficienta, respectiv o dilutie a oxigenului, utilizand un volum de gaz de

protectie de 2,5-3 ori fata de volumul geometric al spatiului protejat.

Exemplu

Diametrul interior al tevii = 132 mm

Lungimea spatiului de protejat = 1000 mm

Volumul tevii ~ 14 l

Debitul de gaz ~ 10 l/min

Coeficient de spalare = 2,5

Volumul de gaz de formare (2,5 x 14) = 35 l

Timp de spalare 35 l / 10 l/min = 3,5 min

In cazul executarii unor suduri mecanizate cantitatea de gaz poate fi redusa

prin realizarea unui rost corespunzator prin pozitionarea corecta a prizelor.

In cazul sudarii manuale a unor imbinari cu suduri de prindere se utilizeaza

camere de formare cu volum redus si cu un orificiu de admitere a gazului mic,

pentru a asigura o inchidere buna a cordonului de sudura.

Rezultate bune se obtin si prin etansarea rostului cu banda adeziva sau prin

utilizarea unor mansete din tabla rotative.

Indiferent de metoda utilizata pentru o protectie gazoasa important este

verificarea eficientei ei pentru fiecare caz in parte.

5. Protectia muncii

Argonul si azotul sunt gaze netoxice si necombustibile.

De retinut este insa faptul ca din recipientele in care se formeaza este

indepartat oxigenul si exista pericolul de asfixiere fara un adaos suplimentar

de oxigen.

Gazele de formare cu hidrogen sunt combustibile in functie de continutul de

hidrogen.

Din acest motiv, standardul EN 439 (inlocuitorul lui DIN 32526) prevede pentru

amestecuri de gaze de formare cu un continut mai mare de 10% vol. de hidrogen

arderea gazului la iesirea din dispozitivul de formare. Aceasta se face de

regula utilizand o flacara de veghe.

Amestecuri inflamabile se formeaza in cazul in care proportia hidrogenului in

aer este cuprins intre 4 si 25% volumice.

Pentru asigurarea formarii (a protectiei gazoase) in cazul unor componente cu

colturi greu accesibile, si in cazul carora indepartarea aerului este greu de

realizat, este indicata folosirea unor gaze de formare cu un continut de sub 4%

volumice hidrogen sau se utilizeaza argon respectiv azot.

|

Alegerea surselor de sudare functie de grosimea materialului (Otel)

Alegerea parametrilor de sudare (otel pentru constructii)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Sudarea MAG a otelurilor inoxidabile Gazul protector folosit

|

Gaz de protectie |

Proprietati |

Materiale |

|

CRONIGON S 1 |

Oxidare redusa |

Oteluri feritice cu Cr |

|

CRONIGON S 3 |

Oxidare mai intensa |

Oteluri austenitice rezistente la coroziune |

|

CRONIGON S 2 |

Oxidare redusa |

Oteluri austenitice

rezistente |

|

CRONIGON He 20 |

Umectare exceptionala si la grosimi mari |

Oteluri aliate

speciale duplex si superduplex. |

Instalatia de sudura

|

La sudarea MAG a otelurilor austenitice s-a dovedit extrem de utila sudarea cu impulsuri. Se recomanda sa se tina seama de acest fapt la achizitionarea unor instalatii noi, mai ales si datorita faptului ca in cazul tablelor subtiri din oteluri rezistente la coroziune, sudarea cu arc scurt nu a dat rezultate satisfacatoare. Totodata aceste instalatii permit utilizarea sarmelor de sudare cu diametru mai mare si mult mai economicoase care amortizeaza in scurt timp costurile mai mari ale instalatiei. |

|

Grosime tabla [mm] |

Diametrul sarmei de sudare [mm] |

Puterea instalatie de sudare DA 100% [A] |

Mod de racire |

|

pana la 3 |

Gaz (apa) |

||

|

pana la 8 |

Apa |

Parametri de sudare recomandati

|

Diametru sarma sudare [mm] |

Valori recomandate |

Rata de depunere |

||

|

Tensiune sudare [V] |

Curent sudare [A] |

La curent max. [kg/h] |

In pozitii dificile [kg/h] |

|

|

Aceste valori sunt orientative si sunt in functie de tipul de aliaj, gaz de protectie si de distanta intre duza de contact si piesa. |

|

Distanta intre duza de contact piesa recomandata: |

Pregatirea pentru sudare executia procedeului

|

Spre deosebire de otelurile de constructie nealiate, otelurile

CrNi rezistente la coroziune prezinta o dilatare termica foarte mare si o

conductivitate termica mica. |

Sudarea MAG a otelurilor inoxidabile Asigurarea rezistentei la coroziune

|

Rezistenta la coroziunea acestor oteluri se bazeaza pe existenta

unui strat superficial foarte subtire aderent si invizibil de oxid de crom.

Alegerea procedeului utilizat depinde de cerintele impuse produsului, ca de exemplu:

Se recomanda stabilirea metodei de curatire inca din faza de pregatire a fabricatiei. |

Reguli de lucru pentru evitarea defectelor

|

La sudare trebuie respectate urmatoarele recomandari:

|

|

Cat

de importanta este legarea corecta a piesei la pamant, in cazul sudarii MIG ? |

|

Sudorii incepatori comit adesea gresala de a face

legatura cu ajutorul clemei de masa, pe suprafete ruginite sau vopsite. Arcul

electric care rezulta va fi dificil de amorsat, apoi va arde instabil.

|

Sudarea MIG a aluminiului

1. Gaze de protectie:

Argon (l 1 conform EN 439) este gazul de protectie standard pentru

operatii de sudare obisnuite.

VARIGON HE 30 (l 3 conform EN 439) este gazul de protectie utilizat in

cazul in care sunt impuse cerinte mai mari privind aparitia porilor

(porozitati), pentru aluminiu pur si in cazul grosimilor mai mari.

VARIGON HE 50 (l 3 conform EN 439) este utilizat cand sunt impuse

cerinte foarte ridicate privind aparitia porilor, in cazul aluminiului foarte

pur (de exemplu Al 99,5 sau Al 99,8) si pentru grosimi de material mai mari.

Cu cresterea continutului de He scade tendinta de formare a porilor.

|

Gaz de protectie |

Diametru pori |

Suprafata totala a porilor pe o sudura de 370 mm lungime |

|

|

a |

Argon |

0,5 4 mm |

152 mm |

|

b |

Varigon He 30 |

0,5 1,5 mm |

28 mm |

|

c |

Varigon He 50 |

0,5 1 mm |

18 mm |

|

d |

Varigon He 70 |

0,5 1 mm |

6 mm |

Puritatea si compozitia gazelor de protectie corespunde EN 439.

Aceste gaze de protectie pot fi utilizate pentru sudare cu toate tipurile de

arc si toate domeniile de putere.

Consum de gaz (prin referire la argon)

2. Sarma de sudare:

Depozitarea sarmelor de sudare sa se faca in incaperi uscate si temperate.

Sarmele din ambalaje incepute trebuie cat mai urgent consumate.

3. Instalatii de sudare:

In mod obisnuit, pentru sudarea MIG se utilizeaza aceleasi instalatii de sudare

ca si la sudarea MAG. Dispozitivele de avans sarma insa, trebuie sa tina seama

de particularitatile sarmelor de aluminiu mai moi.

Este de preferat utilizarea surselor de sudare cu impuls pentru ca permit

utilizarea unor sarme cu diametru mai mare. In cazul ca trebuie utilizate sarme

cu diametru mai mic de 1,6 mm se utilizeaza pistolete push-pull, pistolete cu

pachet de furtun mai scurt sau pistolete cu bobina mica.

Puterea surselor de sudare:

|

Grosime tabla [mm] |

Diametrul sarmei [mm] |

Domeniul de reglare al sursei [A la DA 100%] |

|

100 - 200 A |

||

|

200 - 300 A |

Observatie: Indicatiile de mai sus sunt orientative, care pot fi

influentate prin forma rostului, tipul materialului si a gazului de protectie

utilizat.

|

. Indicatii pentru parametri de sudare:

Valori orientative pentru sudare manuala |

5. Evitarea defectelor:

|

Defect |

Tip defect |

Cauza defect |

Evitarea defectului |

||

|

Pori |

Fisuri |

Lipsa | |||

|

Pregatire rost |

x |

Murdarie in rost |

Curatire cu solventi pentru grasimi; a se suda numai piese uscate! |

||

|

Sarma de sudare |

x |

Sarma murdara |

Se schimba sarma |

||

|

x |

x |

Sarma cu diam. necorespunzator |

Se va utiliza sarma cu diam. corespunzator |

||

|

x |

Sarma ecruisata |

Se schimba sarma |

|||

|

Gaz de protectie |

x |

Debit de gaz gresit |

Se regleaza corespunzator debitul |

||

|

x |

Gaz de protectie gresit |

Se va utiliza argon sau heliu si amestecurile lor |

|||

|

Instalatia de sudare |

x |

Circuitul apei de racire este neetans |

Se repara pistoletul, pachetul furtune si conductele circuitului de racire. |

||

|

x |

Prin turbulenta patrunde aer in circuitul de gaz de protectie |

Se controleaza etanseitatea conductei de gaz si a pistoletului; se micsoreaza distanta piesa-pistolet, se corecteaza inclinarea pistoletului |

|||

|

x |

Timp prea scurt pentru fluxul de gaz |

Se face reglajul corespunzator |

|||

|

x |

Avans neuniform al sarmei |

Se controleaza presiunea rolelor de avans, se controleaza pozitia diuzei de contact, se inlocuieste tubul de transport sarma, pachet de furtune mai scurt |

|||

|

Executia sudurii |

x |

Curent de aer |

Se protejeaza locul de munca |

||

|

x |

Stropi de sudura aderenti la duza, turbulenta |

Se curata duza |

|||

|

x |

x |

Legatura de masa necorespunzatoare |

Se reface corespunzator legatura |

||

|

x |

x |

x |

Prindere necorespunzatoare |

Se indeparteaza sudurile de prindere |

|

|

x |

x |

x |

Pierderi mari de caldura |

Preincalzire necorespunzatoare |

|

|

x |

Utilizare de polizoare neadecvate |

Se va utiliza polizare adecvata pentru aluminiu |

|||

Termeni utilizati

|

.. Ardere libera .. | ||

|

|

Reprezinta durata de timp in care semnalul pentru curent ramane activ dupa anularea semnalului de avans sarma. Cauzeaza o ardere inapoi a capatului liber al sarmei dupa incheierea avansului sarmei . |

|

|

|

|

|

|

Arc electric .. | ||||

|

|

Descarcarea electrica intre doi electrozi care determina o ionizare termica a mediului in care are loc. |

|||

|

Transfer prin scurtcircuit la sudarea MAG .. | ||||

|

ARC LUNG |

|

|||

|

Arc electric scurt la sudarea MAG .. | ||||

|

|

|

|||

|

.. Arc electric spray la sudarea MAG .. | |

|

|

|

|

.. Arsuri marginale .. | |||||||||

|

|

|

|

.. Viteza redusa de apropiere .. | ||

|

|

Reducerea vitezei de avans a sarmei in timpul procesului de aprindere a arcului. Unele echipamente folosesc chiar o schimbare a sensului de antrenare a sarmei-electrod, care se va retrage putin dupa amorsare, pana la stabilizarea procesului de ardere al arcului. detalii. |

|

|

.. Avans sarma .. | |

|

|

Viteza de avans a sarmei-electrod caracterizeaza cantitatea de sarma ce trebuie transportata in unitatea de timp. Ea este in general data in m/min. |

|

.. Diuza .. | |

|

|

De doua tipuri: |

|

.. Dispozitiv avans sarma .. | ||

|

|

Dispozitiv pentru alimentare cu sarma electrod. |

|

|

.. Frecventa .. | |

|

|

Numarul de impulsuri pe secunda. Indicata in Hz. |

|

.. Generator de IT / IF .. | ||

|

|

Un oscilator de inalta frecventa ce asigura o tensiune inalta pentru amorsarea arcului WIG, fara sa fie necesara atingerea piesei. Descarcarea ionizanta de IT creeaza un canal prin care sursa de alimentare a arcului WIG poate amorsa arcul electric. Acesta va intretine ionizarea initiala prin emisie termoionica. |

|

|

.. Pori .. | ||

|

|

Cauzele aparitiei porilor de sudura

|

|

|

|

|

|

|

Capacitatea maxima de incarcare a sarmelor electrod | ||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

| ||||||||||||||||||||||||||||||||||||||||||||

|

|

|

| ||||||||||||||||||||||||||||||||||||||||||||

|

.. Sudarea bolturilor .. | ||||||||||||||||||||||||||||||||||||||||||||||

|

|

Prin sudarea bolturilor se intelege imbinarea unor piese tip

stift cu alte piese plane cu ajutorul sudurii prin presare. Imbinarea se face

in stadiul plastic sau lichid al zonei de sudare.

|

| ||||||||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||||||||||

|

|

| |||||||||||||||||||||||||||||||||||||||||||||

|

Procedee de sudare (DIN 1910) .. | ||||||||||||||||||||||||||||||||||||||||||||||

|

|

Procedeele principale de sudare |

|

||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||

|

MIG .. |

||

|

|

Metal Inert Gas |

|

|

|

|

|

|

MAG .. | |

|

|

Metal Active Gas |

Gaze industrialeOxigen, azot, argon si alte gaze nobile Sunt obtinute prin separarea aerului.

Metoda a fost dezvoltata de catre Carl

von Linde in urma cu mai mult de 100 de ani. Aerul este comprimat,

purificat (se inlatura vaporii, praful si dioxidul de carbon), apoi este

racit la temperaturi extrem de joase. Aerul este comprimat pana ajunge in

stare lichida si este separat prin metoda distilarii, in oxigen, azot, argon

si alte gaze nobile. |

|

|

Sudarea Mig/Mag

Sudarea Mig/Mag este procedeul de sudare cel mai utilizat in prezent, pe plan mondial. Are o multime de utilizari datorita versatilitatii ridicate si particularitatilor oferite.

Unul dintre cei mai importanti factori este productivitatea foarte ridicata a acestui procedeu.

Un alt factor binevenit pentru operatorul sudor este eliminarea operatiei de curatire ulterioara a cordonului de sudare.

Alt factor care promoveaza acest procedeu este posibilitatea sudarii dintr-o singura parte cu o buna patrundere si rezultate ridicate.

Procedeul este usor de utilizat pentru toate pozitiile de sudare si o gana foarte mare de materiale.

Procedeul de sudare Mig/Mag este un procedeu de sudare in mediu de gaz protector, pretabil la mecanizare si robotizare, in care un arc electric arde intre sirma de sudare si piesa metalica. Aceasta sirma ,de diverse compozitii, aproximativ identice cu materialul de baza, are rol de electrod fuzibil si impreuna cu materialul de baza, formeaza baia de sudare, protejata de interactiunea cu atmosfera exterioara de mediul creat de gazul de protectie utilizat.

|

|

|

Sirma electrod este introdusa in zona de lucru, cu dispozitive mecanizate,numite DAS dispozitiv avans sirma cu 2 sau 4 role de angrenare avind diverse profile ale rotilor de angrenare, in functie de varianta de sirma utilizata.

Adaptabilitatea ridicata a procedeului Mig/Mag si a posibilitatilor variate oferite, permit utilizarea acestuia la sudarea diferitelor metale aliate si/sau nealiate, slab si inalt aliate. Aceasta caracteristica face acest procedeu recomandabil, atit pentru aplicatii in productie, cit si pentru operatii de reparatie care implica sudura.

Cind este folosit pentru sudarea otelului, acest procedeu face posibila imbinarea tablelor de 0,6 mm la fel de usor ca si imbinarea tablelor sau profilelor de grosimi mari.

Gazul de protectie folosit poate fi de tip activ gaz sau inert gaz, ori combinatii de gaze, in functie de materialul de baza utiliat. Are rol de protectie si influenteaza baia metalica, respectiv procedeul de sudare prin compozitia sa.

Procedeul Mig/Mag, pe de alta parte este folosit si pentru sudarea AL si a aliajelor aestuia respectiv a aliajelor de Cu, gazul de protectie utilizat fiind un gaz inert (Ar sau He). Grosimea materialelor ce se sudeaza, porneste de la 2 mm in sus, tablele si piesele cu grosimi mai mici fiind recomandat a se suda cu alte procedee de sudare (exemplu Wig) sau cu arc pulsat.

In concluzie:

Acest procedeu este foarte utilizat in industrie.

Singurul inconvenient si acesta, usor de inlaturat prin modalitati tehnologice cu minim de investitie este acela de protectie a atmosferei de gaz, adica sudarea in medii deschise cu curenti putenici de aer. Acest lucru influenteaza protectia bai metalice prin posibilitatea inlaturarii protectie de gaz necesara sub actiunea curentilor de are si aparatia diverselor defecte.

Deasemenea productivitatea ridicata comparativ cu alte procedee (wig, plasma, EL, sa) si costurile reduse de intretinere si exploatare recomanda acest procedeu in orice proces tehnologic care imlica

Comparatie economica intre sudarea MIG/MAG si sudarea electrica manuala cu electrozi inveliti [MMA]

Avand in vedere ca ponderea imbinarilor de colt este de cca. 70% din totalul imbinarilor sudate, prezenta comparatie a fost realizata pentru o imbinare de colt la un otel slab aliat, imbinare de lungime 1 m, sudarea efectuindu-se in pozitie orizontala.

Prin procedeul MIG/MAG, s-a realizat inaltimea imbinarii de 4 mm, in urmatoarele conditii:

tipul materialului de adaos: sirma SG2, 1,2 mm

natura gazului de protectie : 18% CO2 + 82%Ar

debit de gaz: 15 l/min

Viteza de avans a sirmei-electrod: 9,1 m/min

Tensiunea arcului: 28 V

Curentul de sudare: 280 A

Cordonul de lungime 1 m a fost realizat manual, intr-un timp te= 2 min, fiind necesar un timp auxiliar pentru curatirea cordonului t aux= 0,5 min.

Timpul total necesar efectuarii operatiei de sudare ttot=2,5 min

In vederea efectuarii acestui cordon s-au inregistrat urmatoarele consumuri:

sirma de sudare : 17,83 m x 8,9 g/m = 160 g

gaz de protectie: 15 l/min x 2 min = 30 l

Cheltuielile rezultate au fost:

cheltuieli pentru salarii: 2 min x 5/ora = 0,17

cheltuieli pentru timpii auxiliari: 0,5 min x 5 /ora = 0,05

cheltuieli pentru sirma 160g x 0,99 /kg = 0,15

Cheltuieli pentru gaz: 30 l x 2 /m3 = 0,06

Cheltuieli totale: 0,43

Prin procedeul SE s-a realizat aceeasi inaltime a imbinarii de colt, in urmatoarele conditii:

tip material de adaos: electrod invelit E5122RR6

Diametrul electrodului: 4 mm

Curentul de sudare: 170 A

Cordonul de sudura de lungime de 1 m a fost realizat intr-un timp te=6,1 min, fiind necesar un timp auxiliar pentru schimbarea electrozilor de 0,7 min si pentru curatirea stratului de zgura de 0,8 min, rezultind un timp auxiliar taux = 1,5 min.

Timpul total de sudare necesar efectuarii operatiunii de sudare ttot=7,6 min.

In vederea efectuarii acestui cordon s-au inregistrat urmatoarele consumuri:

Consum material de adaos: 4 electrozi

Cheltuielile rezultate au fost:

Cheltuieli pentru salarii: 6,1 min x 5 /ora = 0,51

Cheltuielile pentru timpii auxiliari: 1,5 min x 5 /ora = 0,13

Cheltuieli pentru electrozi: 4 buc x 0,16 /buc = 0,64

Cheltuieli totale: 1,28

Concluzii:

Utilizind procedeul MIG/MAG, imbinarea se realizeaza de 3x mai repede si de 2,5x mai ieftin

*Aceste valori sunt orientative, ele putindu-se modifica in functie de costuri.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 5468

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2025 . All rights reserved