| CATEGORII DOCUMENTE |

| Aeronautica | Comunicatii | Electronica electricitate | Merceologie | Tehnica mecanica |

FREZAREA

CONSIDERATII GENERALE

Frezarea este o operatie de aschiere executata cu ajutorul unei scule rotitoare prevazuta cu mai multe taisuri, denumita freza ; scula efectueaza miscarea principala de rotatie, iar miscarile de avans sunt executate fie de catre semifabricat, fie de catre scula. Frezarea se efectueaza pe masini de frezat.

Prin frezare se pot prelucra suprafete exterioare sau interioare, plane, cilindrice sau profilate.

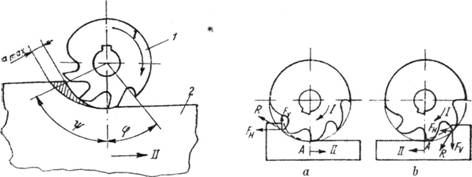

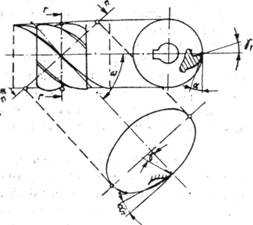

Schema de principiu a frezarii suprafetelor plane este prezentata in figura 11.1.

Freza 1 executa miscarea principala /, iar semifabricatul 2, miscarea rectilinie de avans //. Fiecare dinte al frezei aschiaza atata timp cat se misca in contact cu semifabricatul, pe un arc de cerc corespunzator unghiului. de contact 4.

Fig. 11.1. Schema de principiu a fre- Fig. 11.2. Frezarea in sensul si contra avan-

rarii sului

Intrucat de obicei acest unghi este mai mare decat pasul unghiular o al dintilor frezei, in fiecare moment al procesului de frezare lucreaza efectiv mai multi dinti simultan, ceea ce conduce la productivitati mari ale operatiilor de frezare.

Aschiile au o forma de pana, intrucat grosimea lor variaza de la o valoare minima amin - 0 la valoarea maxima ama%, sau invers, dupa cum frezarea se face contra avansului (fig. 11.2, a), sau in sensul avansului (fig. 11.2, b).

La frezarea in contra avansului, sensul miscarii principale de rotatie a frezei este opus sensului miscarii de avans in punctul de tangenta A al sculei la suprafata prelucrata, iar Ia frezarea in sensul avansului, cele doua miscari au acelasi sens in punctul de tangenta A.

La frezarea in sensul avansului, dintii frezei se uzeaza mai rapid, deoarece la intrarea lor in material se produc socuri mai mari, mai ales la prelucrarea semifabricatelor turnate, care au la suprafata o crusta mai dura.

La frezarea contra avansului, componenta verticala Fv a fortei de aschiere este orientata astfel incit tinde sa desprinda semifabricatul de pe masa masinii, iar la frezarea in sensul avansului, componenta verticala Fv, apasa semifabricatul pe masa masinii sau in dispozitivul de prindere, conducand la necesitatea unor forte mai mici de strangere.

Alegerea metodei de frezare se face tinand cont, de la caz la caz, de avantajele si dezavantajele pe care le au cele doua metode.

Metoda de frezare contra avansului se aplica de regula la degrosarea semifabricatelor, in special cand acestea au o crusta dura, iar metoda frezarii in sensul avansului se aplica de obicei la finisarea semifabricatelor de grosime mica, ce se prind mai dificil pe masinile de frezat.

CONSTRUCTIA FREZELOR Sl UTILIZAREA ACESTORA

Sculele utilizate la prelucrarile prin frezare se numesc freze. Acestea au un corp cu forma generala de rotatie, pe care sunt prevazute mai multe zone active denumite dinti (spre deosebire de cutitele de strung, care au o singura zona activa). Numarul dintilor variaza intre doi si peste 100, in functie de diametrul frezei si de destinatia acesteia.

CLASIFICAREA FREZELOR

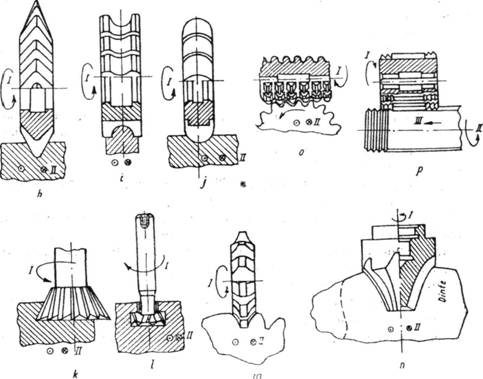

Dupa solutia constructiva a realizarii dintilor, frezele se impart in doua categorii.

Exista freze cu dinti dintr-o bucata cu corpul sculei (freze tip monobloc) si freze cu dinti aplicati. in primul caz, dintii se realizeaza prin taierea in corpul sculei a canalelor ce materializeaza golul dintre dinti, iar in al doilea caz dintii se monteaza pe corp prin sisteme mecanice.

|

|

|

|

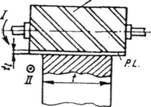

Fig. 11.3. Constructia frezelor monobloc

Fig. 11.4. Constructia frezelor cu

dinti aplicati : 1 - corpul sculei ; 2 - dintii frezei ; 3 - suprafata de prindere a frezei pe masina

![]()

![]() In figura 11.3 se

prezinta constructia unei freze in varianta monobloc, iar in figura 11.4 se

arata constructia unei freze cu dintii aplicati.

In figura 11.3 se

prezinta constructia unei freze in varianta monobloc, iar in figura 11.4 se

arata constructia unei freze cu dintii aplicati.

Constructia monobloc a frezelor se utilizeaza mai ales la freze de diametre mici, iar varianta cu dinti aplicati se preteaza mai ales pentru freze cu diametre mai mari.

|

|

Dupa modul de realizare practica a fetelor si taisurilor dintilor,' frezele se clasifica de asemenea in doua categorii : freze cu dinti frezati (fig. 11.5, a) si freze cu dinti detalonati (fig. 11.5, b).

Frezele cu dinti frezati au suprafata de asezare a dintelui SA plana, sau formata din mai multe suprafete plane, realizate intotdeauna prin frezare. Cele cu dinti detalonati au suprafata de asezare curba, dupa o directoare care de obicei este spirala arhimedica. Aceasta suprafata se numeste suprafata detalonata si se realizeaza pe masini speciale, de tipul strungurilor, numite masini de detalonat.

Spre deosebire de dintii frezati, dintii detalonati se ascut numai pe suprafata (plana) de degajare SD, pastrindu-si constant profilul materializat tocmai prin suprafata de asezare, care ramane intacta la reascutire. Acest fapt recomanda dantura detalonata mai ales pentru frezele profilate.

in toate cazurile, suprafetele active ale

dintilor

se ascut prin rectificare profilata.

Fig. 11.5. Tipuri de dinti : Dupa

destinatie, frezele se pot clasifica in Urma-

ti - dinte frezat ; b - dinte toate categorii :

detalonat; -unghi de toate categorii .

asezare; 0 - unghi de as- - freze pentru suprafete plane ;

cutire Tg-unghi de degajare - freze pentru suprafete in trepte; .

freze pentru canale simple ;

freze profilate diverse ;

freze pentru prelucrat roti dintate.

in figura 11.6 se prezinta unele tipuri de freze si exemple de utilizare a acestora cu scoaterea in evidenta a miscarii principale si a celor de avans.

Din prima categorie fac parte frezele frontale, ca cele din figura 11.6, a, la care dintii sunt dispusi pe suprafata frontala si frezele cilindrice (fig. 11.6, b), la care dintii sunt dispusi pe suprafata cilindrica a corpului sculei.

Din a doua categorie fac parte frezele cilindro-frontale (fig. 11.6, c), ce pot prelucra simultan doua suprafete plane adiacente, dispuse sub un unghi egal de obicei cu 90.

Frezele pentru canale simple pot fi de tip deget (cu coada monobloc si avand de obicei diametrul mic (fig. 11.6, d), sau de tip disc, avand dintii cu un singur tais principal (fig. 11.6, e si fig. 11.3), sau cu trei taisuri principale (fig. 11.6, f). Ele se utilizeaza foarte des la frezarea canalelor de pana, a crestaturilor si chiar la retezari. in acest ultim caz, de cele mai multe ori se folosesc freze disc inguste si de diametru mare, numite freze - fierastrau (fig. 11.6, g).

Frezele profilate sunt destinate prelucrarii suprafetelor profilate concave (canale profilate) sau convexe (suprafete exterioare profilate).

Din aceasta categorie fac parte frezele unghiulare (fig. 11.6, h) si frezele semirotunde concave (fig. 11.6, i), frezele semirotunde convexe (fig. 11.6, j), frezele pentru ghidaje in coada de randunica (fig. 11.6, k), sau pentru canale in forma de T (fig. 11.6, l) si altele.

O grupa speciala de freze profilate este aceea a frezelor destinate prelucrarii rotilor dintate, prin metoda divizarii (frezarea individuala a fiecarui gol dintre doi dinti vecini) numite freze modul.

Forma frezelor disc - modul si a frezelor deget - modul este aratata in figura 11.6, m si n.

Productivitatea si calitatea fabricatiei danturilor rotilor dintate este net superioara in cazul folosirii metodei de frezare prin rulare a flancurilor dintilor, utilizand masini speciale de frezat si scule corespunzatoare (fig. 11.6, o), denumite freze melc - modul (vezi si capitolul 16).

O alta categorie speciala de freze, utilizate destul de des, este aceea a frezelor pentru frezarea filetelor (fig. 11.6, p).

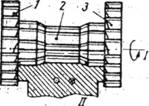

Din figura 11.6 mai rezulta ca dintii frezelor pot avea taisurile principale drepte (fig. 11.6, a, e, f, h, k, l etc), sau elicoidale (fig. 11.6, b, c, d). in vederea echilibrarii fortelor axiale ce apar in frezele cilindrice destinate frezarii suprafetelor plane de latime relativ mare, acestea se executa uneori in varianta frezelor cilindrice cuplate (fig. 11.7).

Tot din figura 11.6 rezulta ca frezele se mai pot clasifica si dupa sistemul de prindere pe masinile de frezat, in doua tipuri distincte.: freze cu coada (de exemplu frezele din fig. 11.6, d, k si 0 -si freze cu alezaj (de - exemplu frezele din figura 11.6, a, b, c).

|

|

|

|

|

|

|

|

Fig. 11.6. Diverse tipuri de freze

|

|

Fig. 11.7. Constructia frezelor cilindrice cuplate

![]() Coada se construieste fie conica,

fixindu-se intr-o gaura conica (de obicei in sistemul MORSE), cu ajutorul unui

sistem surub piulita, de exemplu ca cel prezentat in figura 11.8, fie cilindrica ; in acest caz freza se fixeaza intr-o bucsa

elastica, asa cum se prezinta in figura 11.9.

Coada se construieste fie conica,

fixindu-se intr-o gaura conica (de obicei in sistemul MORSE), cu ajutorul unui

sistem surub piulita, de exemplu ca cel prezentat in figura 11.8, fie cilindrica ; in acest caz freza se fixeaza intr-o bucsa

elastica, asa cum se prezinta in figura 11.9.

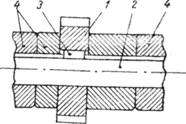

Frezele cu alezaj se prind pe un dorn cilindric, asigurindu-se contra rotirii pe dorn cu ajutorul unei pene.

Un astfel de sistem de prindere este prezentat in figura 11.10.

Pentru prelucrarea simultana a mai multor suprafete in trepte se practica adesea utilizarea unui joc de freze, constand in realizarea unui grupaj de mai multe freze cilindrice sau cilindro-frontale de diametre corespunzatoare, montate pe acelasi dorn port - scula, dupa cum se arata in figura 11.11.

Majoritatea tipurilor constructive de freze si a elementelor sistemelor de fixare a acestora pe masinile de frezat sunt standardizate.

PARAMETRII GEOMETRICI Al PARTII ASCHIETOARE

Principalii parametri geometrici ai partii aschietoare a frezelor sunt definiti in STAS 577-65. Realizarea acestor parametri asigura o capacitate de aschiere ridicata a frezelor, concretizata in productivitate si calitate buna a prelucrarilor, durabilitate mare a taisurilor si o solicitare minima a masinii.

Acesti parametri sunt similari cu cei ai cutitului de strung, insa definirea lor se face raportata la un sistem de referinta specific frezelor.

Dintre parametrii geometrici ai partii active a frezelor cei mai importanti se considera urmatorii :

- Unghiul de degajare principal y si cel

transversal yt (fig. 11.12), masu

rate in planul normal pe tais, respectiv in planul normal pe axa frezei. Ele

repre

zinta : unghiul dintre tangenta la urma fetei de

degajare si planul axial ce trece

prin punctul considerat al taisului si respectiv unghiul dintre tangenta la

urma

fetei de degajare in punctul considerat de pe tais si raza ce trece prin

acelasi

punct.

- Unghiul de asezare normal an si cel principal a, masurate in planele amintite mai sus si reprezentand : primul - unghiul dintre tangenta la urma fetei de asezare in punctul dat al taisului si urma planului tangent la suprafata generata de acel tais, iar al doilea - unghiul dintre tangenta la urma fetei de asezare in punctul considerat al taisului si tangenta in acelasi punct la cercul descris de acesta in miscarea sa de rotatie (fig. 11.13).

|

|

Fig. 11.8. Prinderea frezelor pe coada conica :

- axul principal al masinii ;

- coada frezei ; 3 - surub de

strangere ; 4 - contra piulita

Fig. 11.9. Prinderea frezelor cu coada cilin-

drica I - axul principal al masinii - unelte ; 2 - bucsa elastica (penseta) ; 3 - freza cu coada cilindrica ;i - surub ; 5 - contra piulita

Fig. 11.10. Prinderea frezelor pe

dorn :

1 - freza ; 2 - dorn ; 3 - pana :

- bucsa de pozitionare

Fig. 11.11. Prelucrarea suprafetelor in trepte, cu ajutorul jocului de freze : 1 - freza Nr. 1 ; 2 - freza Nr.2 ; 3 - freza Nr. 3

Fig. 11.12. Parametrii geometrici ai dintilor frezelor

|

|

- Unghiul de degajare longitudinal y (fig. 11.13). Acesta este unghiul masurat intr-un plan tangent la suprafata cilindrica coaxiala cu axa frezei si determinat intre urma fetei de degajare si o paralela la axa frezei, ce trece prin punctul dat.

Rezulta ca pentru frezele cilindro-frontale monobloc (fig. 11.13) acest unghi este chiar unghiul o, care determina inclinarea taisurilor fata de generatoare cilindrica a suprafetei exterioare a frezei.

|

Fig. 11.13. Unghiurile dintilor frezelor |

Unghiurile de atac principal x si secundar y.lt avand o importanta deosebita mai ales la frezele cilindro-frontale (fig. 11.13), se masoara intr-un plan axial ce trece prin varful taisului principal aldintelui. Ele reprezinta unghiurile proiectiei taisului principal si respectiv a celui secundar pe planul axial mentionat, fata de planul frontal.

in afara de acesti parametri, frezele se caracterizeaza si prin alte elemente geometrice unghiulare, similare cu cele ale partii active ale cutitelor de strung. Printre acestea mentionam unghiul la varf al taisului (e), unghiul de inclinare al acestuia fata de planul de baza constructiv (X) si altele.

PARAMETRII REGIMULUI DE ASCHIERE LA FREZARE

Principalii parametri ai regimului de frezare sunt urmatorii : viteza de aschiere (viteza miscarii principale de aschiere), viteza de avans (viteza miscarii secundare de aschiere) adancimea de aschiere si latimea de contact.

VITEZA DE ASCHIERE

Viteza de aschiere v este considerata viteza punctelor de raza' maxima ale taisurilor frezei .si se calculeaza cu relatia

v =piDr/1000[m/mm],

in care D este diametrul exterior al frezei, in mm si n este

turatia frezei, in

rot/min. .

|

mare |

Din relatia 11.1 rezulta ca o freza lucreaza cu viteze de aschiere cu atat mai mari cu cat diametrul ei exterior este mai mare si cu cat turatia ei este mai

![]() VITEZA DE AVANS

VITEZA DE AVANS

Viteza de avans sm este data de marimea deplasarii relative a piesei prelucrate fata de un punct oarecare de pe axa frezei, intr-un minut. Ea se exprima deci in mm/min.

intrucat miscarea de avans este executata de obicei de catre semifabricatul fixat pe masa masinii de frezat, rezulta ca viteza de avans este de regula egala cu viteza de deplasare a mesei respective, depinzand (in cazul general al utilizarii avansurilor mecanice) de caracteristicile tehnice ale masinii.

Viteza de avans este o marime legata direct de notiunea de productivitate. Cu cat viteza de avans este mai mare, productivitatea prelucrarii creste si creste de asemenea lungimea L a suprafetei prelucrate intr-un interval de timp t (min) dat :

L = smt [mm]. (11.2)

intrucat in timpul frezarii, intr-un minut scula efectueaza n rotatii, in calculul regimurilor de aschiere intervine de foarte multe ori notiunea de marime a avansului pe o rotatie a frezei, sr [mm/rot]. De asemenea, este folosita foarte des notiunea de avans pe dinte, sd [mm/dinte], exprimand marimea deplasarii relative a semifabricatului ce se frezeaza, intr-un interval de timp egal cu acela dintre intrarea in sau iesirea din materiala doi dinti alaturati. intre cele trei notiuni exista relatiile :

srn ; sr = SaZ ; sn

sdZn

ADANCIMEA DE ASCHIERE

La frezare, adancimea de culara pe planul de lucru P.L

Freza cilindrica

Fig. 11.14. Definirea adancimii de aschiere si a lungimii de contact : PL - planul de lucru ; t - adlnclmea de aschiere ; t, - lungimea de contact

aschiere, l se masoara pe o directie perpendi., conform figurii 11.14 si reprezinta proiectia portiunii taisului principal aflat in contact direct cu aschia, pe aceasta directie.

LUNGIMEA DE CONTACT

Lungimea de contact tj a sculei cu piesa rezulta din aceeasi figura si se defineste ca proiectie a liniei de contact dintre taisurile frezei si piesa de prelucrat, raportata la o rotatie a frezei. Ea se masoara in planul de lucru P.L.

![]()

![]() DIMENSIUNILE CARACTERISTICE ALE ASCHIEI

DIMENSIUNILE CARACTERISTICE ALE ASCHIEI

Variatia principalilor parametri ai regimului de aschiere la frezare determina variatia numarului si a dimensiunii aschiilor detasate in unitatea de timp, deci implicit a productivitatii procesului de aschiere.

Dimensiunile aschiei detasate din material nu sunt identice cu cele ale aschiei nedetasate inca de taisurile sculei si depind de caracteristicile sculei, de proprietatile materialului prelucrat si de regimul de aschiere.

Dimensiunile de baza ale aschiei nedetasate sunt latimea si grosimea acesteia, masurate perpendicular pe directia miscarii principale.

Latimea b a aschiei este dimensiunea aschiei, considerata pe suprafata de aschiere, iar grosimea aschiei (nedetasate) a, este dimensiunea aschiei considerata perpendicular pe suprafata de aschiere.

Ca si in cazul general, la frezarea cu scule avand taisuri drepte si fara racordari se respecta relatia

b=t/sinx [mm], (11.4)

in care t este adancimea de aschiere [mm] si x este unghiul de atac principal si, de asemenea, se respecta relatia

a = sa sin op sin x [mm], (11.5)

in care, in plus, sd este avansul pe dinte [mm/dinte] si op este unghiul dintre directia de avans si directia miscarii principale.

in functie de latimea si grosimea aschiei, rezulta sectiunea A a acesteia, masurata perpendicular pe directia miscarii principale,

A = ab [mm2]. (11.6)

Aceasta marime influenteaza in mod direct fortele aparute in procesul de frezare si prin urmare, determina o anumita valoare a puterii consumate in procesul de frezare.

STABILIREA CONDITIILOR DE ASCHIERE LA FREZARE

Prin stabilirea conditiilor de aschiere la frezare se intelege stabilirea parametrilor principali ai regimului de aschiere, a dimensiunilor si sectiunii aschiilor indepartate, stabilirea tipului si caracteristicilor sculelor utilizate, ca si determinarea fortelor de aschiere si a puterii consumate Ia aschiere.

STABILIREA ADANCIMII DE ASCHIERE t Sl A LUNGIMII

DE CONTACT tl

In unele cazuri aceste marimi sunt strict determinate de particularitalile procesului de frezare. Dupa cum rezulta din figura 11.15, la prelucrarea canalelor cu ajutorul frezelor disc, adancimea de aschiere este egala cu latimea frezei,

TABELUL 11.9 Diametre recomandate pentru freze cilindrice elicoidale si freze disc, in mm

|

Lungimea de contract lf [mm] |

Tipul frezelor |

||||

|

Cilindrice elicoidale Disc |

|||||

|

Latimea frezei B [mm] |

|||||

|

|

|

10 20 |

|||

|

|

|

|

|

|

|

Alegerea turatiei apropiate si mai mari decat turatia calculata implica o crestere a vitezei de aschiere si de aici o crestere a productivitatii dar si a consumului specific de scule, raportat la un numar oarecare de piese prelucrate.

Alegerea unei turatii reale mai mici duce la scaderea productivitatii, dar la cresterea durabilitatii sculelor, conducand la consumuri specifice mai mici de scule si de obicei si la precizii mai mari de prelucrare.

FORTELE DE ASCHIERE SI PUTEREA CONSUMATA

LA FREZARE

Fortele de aschiere se calculeaza de obicei cu relatii de tip poli tropic, la fel ca si la strunjire, pentru fiecare din componentele fortei rezultante 7? din figura 11.17. Cea mai mare este componenta tangentiala FT, care se poate calcula cu relatia 11.8 iar celelalte componente se pot determina prin inmultirea fortei tangentiale cu un coeficient K = 0 . . .1 , in functie de cazul concret intalnit.

Puterea P consumata la frezare se poate aprecia tinand cont de forta rezultanta R si de viteza de aschiere rezultanta vr, sau de forta tangentiala Fp si viteza miscarii principale v :

|

Rvr |

|

Ftv |

|

[kW], |

|

P = |

6 120 n] 8 000

unde 7) este randamentul total al masinii. Fortele R si Ft sint exprimate in daN, iar vitezele vr si o sunt exprimate in m/min.

Este posibil si calculul separat al puterii consumate in lantul cinematic de avans Pa, utilizand intr-o relatie similara componenta fortei R pe directia de avans, de exemplu forta orizontala H si viteza de avans sm :

p = Hi2- [kW]. (11.12)

EXEMPLU DE STABILIRE A CONDITIILOR DE LUCRU

LA FREZARE

Se impune alegerea conditiilor de lucru la frezarea unor suprafete plane a 5 piese din otel (OL 50) cu latimea de 60 mm si adaosul de prelucrare de 6 mm rugozitatea suprafetei trebuind sa rezulte de maximum Rmax = 20 um.

Se prefera prelucrarea dintr-o singura trecere, cu o freza existenta cilindrofrontala, STAS 579-71, avand dintii din otel rapid ; diametrul D = 80 mm, Z= 16 dinti.

Va rezulta : t = 6 mm, tl; = 60 mm, deoarece D > 60 mm.

Avansul se alege cu diagrama din figura 11.16, la valoarea sj = 2,5

2 5 mm/rot, de unde rezulta sd = - = 0,156 mm/dinte.

Forta tangentiala, conform relatiei 11.9 si tabelului 11.4 va fi FT = 68.600,83-0,1560.74-6-16-800.86 = 1250 daN.

Admitand ca avem la dispozitie o masina de tipul FU 32 x 132 A, care are o constructie robusta, nu mai este cazul sa verificam forta de avans necesara.

Viteza de aschiere rezulta din relatia (11.11) :

vec = 17,1 m/ min.

2100.33. eoo.3.o,t5Gi>.4.00,1.iqm

Turatiile sculei trebuie sa fie conform relatiei (11.1),

1 000 v 1 000-17.1

68 rot/min,

piD -80

deci se va alege turatia cea mai apropiata realizabila pe masina FU 32 x 132 A, adica n = 75 rot/min, ceea ce va conduce la o productivitate ceva mai mare, simultan cu o micsorare a durabilitatii, fata de cea presupusa in calcul, datorita lucrului cu o viteza reala mai mare :

1or

vr = 18.9 m min.

Puterea P necesara frezarii va fi, conform relatiei (11.11),

Fv

6 000 6 000

care este o valoare mai mica decat puterea motorului principal al masinii, de 7,5 kW.

MASINI DE FREZAT

CLASIFICAREA MASINILOR DE FREZAT

Dupa destinatie si constructie, masinile de frezat se pot imparti in urmatoarele categorii :

masini de frezat cu consola ;

masini de frezat longitudinal;

masini de frezat plan;

masini de frezat circular.

![]()

![]()

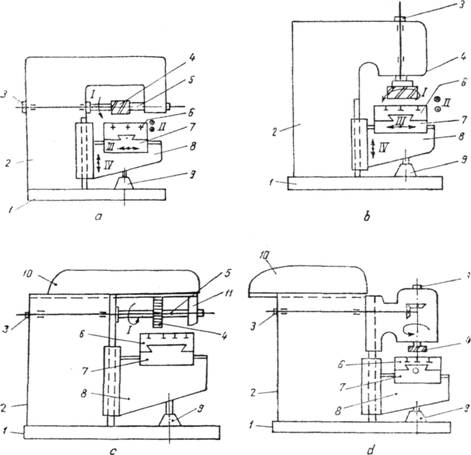

Fig. 11.18. Masini de frezat cu consola : a - masina de frezat orizontala ; b - masina de frezat verticala ; c - masina de frezat universala, lucrand orizontal ; d - masina de frezat universala, lucrand vertical 1 - placa de baza ; 2 - corpul masinii ; 3 - axul principal al masinii ; 4 - scula ; 5 - axul port - scula ; S - masa masinii ; 7 - sania transversala ; 8 - consola (sania verticala) ; 9 - mecanismul de ridicare a consolei ; 10 - bratul suport (deplasabil) ; 11 - lagarul dornului

port - freza (demontabil)

Primele pot fi masini de frezat orizontal, vertical sau universale, dupa cum directia axului principal al masinii este orizontala (fig. 11.18, a), verticala (fig. 11.18, b), sau adaptabila unor cerinte concrete, caz in care masina poate lucra fie cu axul principal orizontal (fig. 11.18, c) fie cu un cap de frezat vertical (fig. 11.18, d).

Masinile de frezat cu consola sunt destinate prelucrarii pieselor mici si mijlocii, in timp ce masinile de frezat longitudinal (fig. 11.19, a), sau plan (fig. 11.19, b, c) prelucreaza de obicei piese mai mari, cu configuratie corespunzatoare : primele sunt destinate frezarii suprafetelor mai inguste si cu lungimi mari, iar ultimele servesc frezarii suprafetelor plane cu ambele dimensiuni de acelasi ordin de marime.

Fig. 11.19. Masini de frezat, fara consola :

a - masina de frezat longitudinal (tip portal) : 1 - suportul mesei ; 2 - montanti ; 3 - capete de frezat orizontal ; 4 - traversa ; 5 - capete de frezat vertical ; 6 - masa masinii ; 7 - arbori port - scula ; I - miscari principale ; II - miscarea de avans a piesei ; III.. . VIII - miscari de avans si de potrivire, ale sculelor ; b - masina de frezat plan, verticala : 1 - suportul mesei ; 2 - montant ; 3 - cap de frezat vertical ; 4 - arborele principal al masinii ; 5 - masa ; 6 - sanie transversala ; I - miscarea principala ; II - miscarea de avans longitudinal ; III - miscare de avans transversal ; IV - miscare de avans vertical a axului principal ; V - miscare de avans vertical (de potrivire) a capului de frezat ; c - masina de frezat plan, orizontala : 1 - suportul mesei ; 2 - montant ; 3 - cap de frezat ; 4 - dorn port - freza ; 5 - bratul suport ; 6 - lagarul dornului ; 7 - reazem suplimentar ; 8 - masa masinii ; 9 - sanie transversala ; J - miscare principala ; II - miscare de avans longitudinal ; III - miscare de avans transversal ; IV - miscare de avans vertical

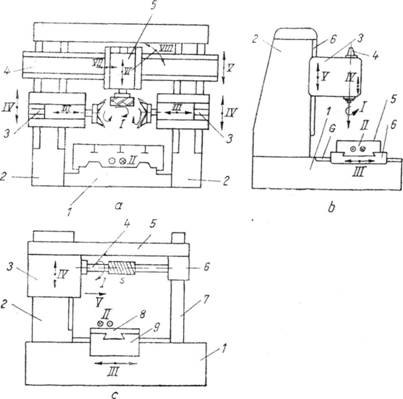

in sfarsit masinile de frezat circular, sunt destinate fie prelucrarii pieselor mari, avand suprafete plane si profilate, cu portiuni circulare, fie prelucrarii simultane a suprafetelor plane ale mai multor piese mici, cu o miscare de avans circular continuu in jurul unei axe verticale (fig. 11.20, a) sau in jurul unei axe orizontale (fig. 11.20, 6).

De cele mai multe ori masinile de frezat longitudinal, plan sau circular lucreaza cu freze cilindro-frontale de dimensiuni mari, cu dinti aplicati si in anumite cazuri cu freze cilindrice si jocuri de freze, in vederea realizarii unor productivitati si precizii mari ale prelucrarilor. Masinile cu consola si mai ales cele universale utilizeaza practic toate tipurile de scule, dat fiind gradul lor mai larg de universalitate.

|

|

|

|

Fig. 11.20. Masini de frezat circular : a - cu axa verticala (tip carusel) - vedere de sus ; b - cu axa orizontala (cu tambur) : 1 - masa turnanta ; 2 - semifabricate ; 3 - scule ; I - miscare principala ; 11 - miscare de avans circular ; III - miscare de avans normai

Masinile discutate mai sus sunt masini de frezat cu destinatie generala.

Exista numeroase tipuri de masini de frezat care an o destinatie specializata sau chiar speciala, de exemplu : masini de frezat caneluri, masini de frezat filete, masini de frezat roti dintate etc, care nu vor fi descrise in acest capitol.

Cele mai raspandite in industrie sunt masinile de frezat cu consola si mai ales cele universale.

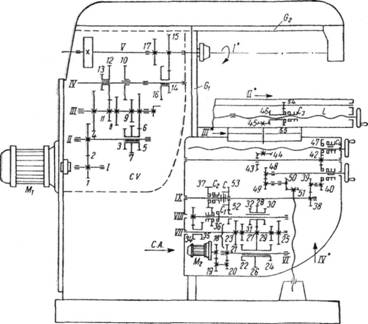

CONSTRUCTIA Sl FUNCTIONAREA MASINILOR DE FREZAT UNIVERSALE

in principiu, partile componente ale masinii universale de frezat sunt urmatoarele (fig. 11.21) : placa de baza 1, pe care este montat corpul masinii 2, in interiorul acestuia fiind prevazuta cutia de viteze CV, actionata de motorul

|

|

|

|

Fig. 11.21. Constructia masinii de frezat universale cu consola :

partile principale componente ; b - montarea capului de frezat vertical

![]()

![]()

Fig. 11.22. Schema cinematica a masinii FU32X132A

electric 3; de la cutia de viteze, axul principal 4 al masinii primeste miscarea principala / si o transmite sculei, care se monteaza pe un dorn port - scula, sustinut de bratul - suport 5, pe care se fixeaza lagarul 6 al dornului ; semifabricatul se prinde pe masa 7 a masinii, putand executa fie miscare de avans longii tudinal II, fie miscarea de avans transversal III, prin intermediul sanie - transversale S ; de asemenea exista posibilitatea miscarii de avans vertical IV, cu ajutorul saniei verticale 9, numita si consola masinii.

in interiorul acesteia este montata cutia de avansuri CA, actionata de motorul electric 10; aceasta permite obtinerea avansurilor mecanice ale semifabricatului.

Pentru functionarea ca masina de frezat verticala, bratul suport 5 se deplaseaza la stanga pe ghidajele orizontale G2, iar pe ghidajele verticale Gt se monteaza capul de frezat vertical 11, care preia miscarea de la axul principal al masinii si o transmite prin intermediul unui angrenaj conic, la axul port - scula vertical. De cele mai multe ori, acesta se poate inclina cu un anumit unghi, dand posibilitatea frezarii suprafetelor inclinate, din aceeasi prindere a semifabricatului.

in figura 11.22 se prezinta schema cinematica a masinii de frezat universale tip FU 32 x 132 A produsa in tara noastra, iar in figura 11.23 se prezinta diagrama turatiilor axului principal al acestei masini. Schema fluxului cinematic al miscarii principale si a miscarilor de avans se prezinta in figura 11.24.

|

|

|

20 |

->rotatia arborelui principal, I

12.15

Jg

12.15

Jg

r%-M Deplasarea ra{

|

Zi _i- |

/ longitudinali* Avans transversal M' Si -Avans vertical K*

Fig. 11.23. Diagrama turatiilor masinii Fig.

FU32X132A

11.24. Schema fluxului cinematic masina FU32X132A

la

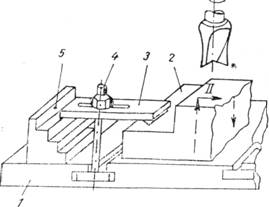

PRINDEREA PIESELOR PE MASINILE DE FREZAT

PRINDEREA CU BRIDE (fig. 11.25)

Este utilizata in cazul productiei de unicate, la fixarea semifabricatelor de dimensiuni mari si in cazul cind configuratia acestora este mai complexa, existand de regula si suprafete paralele cu masa masinii si situate sub suprafata prelucrata, astfel incit bridele 1 sau suruburile 2, cu care se fixeaza semifabricatul 3, sa nu impiedice procesul de aschiere. Bridele se reazema pe calele

de sprijin 4, care trebuie sa

r^- aiba aceeasi grosime totala cu

cea a piesei in zona destringere.

cea a piesei in zona destringere.

PRINDEREA CU DISPOZITIVE

|

Fig. 11.25. Prinderea cu bride : 1 - masa masinii ; 2 - piesa ; 3 - brida ; 4 - surub : 5 - cala |

Dispozitivele de tipul menghinelor (fig. 11.26), sau al universalelor si platourilor (fig. 11.27), se utilizeaza de-obicei in cazul pieselor de dimensiuni mai micisi al productiei de serie, cind este necesara repetarea frecventa a prinderii si desfacerii semifabricatelor de pe masina.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 10229

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2025 . All rights reserved