| CATEGORII DOCUMENTE |

| Aeronautica | Comunicatii | Electronica electricitate | Merceologie | Tehnica mecanica |

SCULE ASCHIETOARE:

BROSA

Breviar pentru proiectarea broselor.

1.Elementele cunoscute privind suprafata de brosat:

a. dimensiunile caracteristice si tolerantele acestora;

b. materialul piesei;

c. modul de prelucrare inainte de brosare;

d. dimensiunile caracteristice ale suprafetei semifabricatului si tolerantele acestora;

e. masina de brosat pe care se va executa prelucrarea.

2. Schema de brosare.

3. Adaosul total de aschiere Ar.

4. Proiectarea partii de aschiere.

a) Suprainaltarea pe dintele az , corespunzatoare schemei de aschiere si materialul piesei;

b) Alegerea unghiurilor de degajare αa si de asezare δa corespunzator materialului piesei si schemei de aschiere;

c) Stabilirea valorii pasului p si a variatiei lui (daca este cazul); verificarea numarului de dinti simultan in aschiere;

d) Stabilirea profilului dintilor aschietori, alegerea coeficientului de umplere k si determinarea inaltimii h a dintelui;

e) Determinarea celorlalte elemente dimensionale ale profilului dintelui aschietor: grosimea S, golul g, raza de racordare r, unghiul spatelui dintelui η;

f) Stabilirea numarului canalelor de fragmentare a aschiilor si forma (profilul) acestora;

g) Determinarea numarului de dinti de degrosare;

h) Determinarea (sau alegerea ) numarului de dinti de finisare si a suprainaltarii acestora;

5. Proiectarea partii de calibrare.

a) Numarul dintilor de calibrare;

b) Geometria si profilul acestora;

c) Determinarea lungimii partii de calibrare lc .

6. Stabilirea dimensiunilor cozii brosei, tinand seama de dispozitivul de proiectare al masinii, de lungimea piesei.

7 Determinarea lungimii totale L a brosei si verificarea lungimii.

8. Alegerea materialului din care este confectionata partea activa si coada brosei.

9. Determinarea fortei de aschiere Fz.

10. Verificarea la rezistenta a brosei.

11. Calculul dimensiunilor curente ale dintilor.

12. Ascutirea si reascutirea brosei.

13. Stabilirea conditiilor tehnice de executie.

14. Alegerea dimensionala a brosei pentru canal de pana.

1.Elementele cunoscute privind suprafata de brosat.

a. Dimensiunile caracteristice si tolerantele acestora.

Lungimea canelurilor L =30

Latimea canalului b =6

Numarul de canale z=6

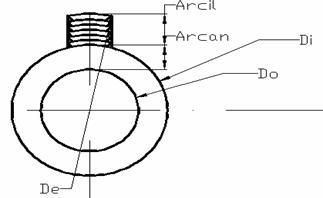

Diametrul interior mic di=26

Diametrul interior mare Di=30

|

|

|

Dimensiunile si tolerantele canelurilor |

b. Materialul piesei.

Materialul piesei OLC 50.

|

Compozitie chimica |

|||||

|

C% |

Mn% |

Si% |

S% |

P% |

W% |

|

Max. 0.9 |

Max. 0.37 |

Max. 0.04 | |||

Proprietatile mecanice:

Starea: Imbunatatit.

R02 [N/mm2] = 370520.

Rm [N/mm2] = 750900.

A5 [%] = 13..16.

KCU [J/cm2

HB = 430 - 460.

|

Tratamentul termic al materialului. |

|||

|

Calire |

Revenire |

||

|

To C |

Mediu |

To C |

Mediu |

|

apa |

aer |

||

c. Modul de prelucrare inainte de brosare.

Inainte de operatia de prelucrare prin brosare se va efectua operatia de gaurire (burghiere) a alezajului.

d. Dimensiunile caracteristice ale suprafetei semifabricatului si tolerantele acestora.

|

|

|

Dimensiuni caracteristice |

e. Masina de brosat pe care se va executa prelucrarea.

|

|

|

Masina de brosat verticala |

Masina de brosat verticala.

Aceste masini sunt foarte raspandite in momentul de fata. Sunt construite pentru o diversitate foarte mare de forte, marimea de curse de lucru si de viteze de aschiere.

In figura de mai jos este reprezentata schema structurala a unei masini de brosat verticala. Pe un batiu 1 cu ghidaje verticale este montat motorul hidraulic 3 al actionarii principale care actioneaza sania principala pe care se gaseste dispozitivului de prindere 4, in care este prinsa piesa 2.

Acestea sunt folosite in industria de automobile.

Fortele de aschiere, pentru aceste masini verticale pentru interior, variaza in limite foarte largi: de la 1 tf pana la 100 tf. Vitezele de aschiere sunt cuprinse in domeniul 1...60 m / min, iar cursele pot ajunge pana la 3000 mm.

2. Schema de brosare.

Alegem schema de brosare la suprafetele cu caneluri, schema de brosare prin generare.

Schemele de brosare se diferentiaza dupa directia suprainaltarii pe dinte fata de adaosul de prelucrare.

Schema de brosare prin generare : suprainaltarea pe dinte az are directia adaosului de prelucrare maxim. Latimea aschiei este relativ mare ceea ce face ca suprainaltarea az sa fie relativ mica.

Brosarea prin generare are avantajul ca determina o constructie de brosa relativ simpla.

Dezavantajele brosarii prin generare sunt urmatoarele:

apasari specifice mari, ceea ce inseamna uzare rapida si eforturi de aschiere mari ;

numar mare de dinti pentru brosa ;

latime mare a aschiei inseamna dificultati mari la infasurarea aschiei in golul dintre dinti si pericol de aparitie a autovibratiilor ;

grosimea az (de valori mici) este comparabila cu raza de ascutire a dintelui, apropiere ce se accentueaza cu uzarea taisului, ceea ce face ca aschierea sa se produca in conditii defavorabile.

|

|

|

Schema de brosare prin generare |

3. Adaosul total de aschiere Ar.

![]()

a)Pentru partea cilindrica:

Consideram ca

alezajul initial este obtinut prin burghiere, in treapta 12 de precizie, astfel ![]() .

.

Se va calcula Arcil cunoscand diametrul initial al alezajului, astfel

![]()

![]()

![]()

b)Pentru partea canelata:

![]()

![]()

![]()

Impartirea adaosului de prelucrare

Pentru zona cilindrica:

Pentru zona canelata:

4. Proiectarea partii de aschiere.

a)Stabilirea suprainaltarii pe dinte ![]()

Suprainaltarea pe dinte ![]() se determina in functie de mai multi

parametrii:

se determina in functie de mai multi

parametrii:

Materialul piesei, tipul si dimensiunea suprafetei,schema de brosare s.a.

Marimea suprainaltarii se alege pe criterii de rezistenta mecanica,pe criterii de calitate a suprafetei de prelucrat si pe criterii tehnico-economice:

Suprainaltarea ![]() mare inseamna forte de aschiere mari, brosa

scurta, rugozitate mare, productivitate ridicata.

mare inseamna forte de aschiere mari, brosa

scurta, rugozitate mare, productivitate ridicata.

Suprainaltarea pe dinte ![]() corespunzatoare schemei de aschiere si materialul piesei:

corespunzatoare schemei de aschiere si materialul piesei:

Se ia din tabelul 2.12, pag 46[Minciu]

1.Pentru partea cilindrica:

![]()

![]() -

pentru finisare

-

pentru finisare

![]() -

pentru degrosare

-

pentru degrosare

2.Pentru partea canelata:

![]()

![]() -

pentru finisare

-

pentru finisare

![]() -

pentru degrosare

-

pentru degrosare

b.stabilirea numarului de dinti ai brosei

Numarul de dinti ai brosei depinde de marimea adaosului de prelucrare si de marimea suprainaltarii pe dinte. Cu cat brosa are mai multi dinti, cu atat ea va rezulta mai lunga è dezavantaje de executie, exploatare si intretinere.

![]()

Pentru zona cilindrica

![]()

Pentru zona canelata

b. Alegerea unghiurilor de degajare αa si de asezare δa corespunzator materialului piesei si schemei de aschiere.

![]()

c. Stabilirea valorii pasului p si a variatiei lui (daca este cazul); verificarea numarului de dinti simultan in aschiere.

![]()

![]()

![]()

![]()

![]()

Numarul de dinti aflati simultan in aschiere este verificat.

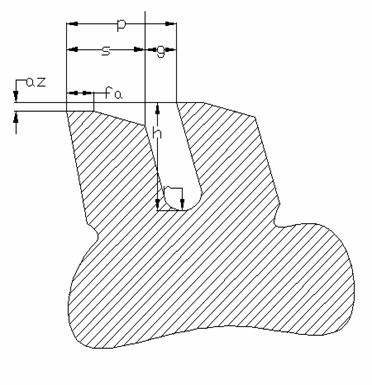

d. Stabilirea profilului dintilor aschietori, alegerea coeficientului de umplere k si determinarea inaltimii h a dintelui.

Adopt h=2mm, inaltime normala

e. Determinarea celorlalte elemente dimensionale ale profilului dintelui aschietor: grosimea S, golul g, raza de racordare r, unghiul spatelui dintelui η.

Grosimea dintelui: s= (0,3.0,35)p rezulta S = 3;

Grosimea golului: g = (0,65.0,7)p rezulta g = 4;

Raza de racordare: R = (0,65.0,7)p rezulta R = 4;

Unghiul spatelui dintelui η = 30.45o. Aleg η = 45.

f. Stabilirea numarului canalelor de fragmentare a aschiilor si forma (profilul) acestora.

|

|

|

Canal de fragmentare a aschiilor |

Canalele pentru fragmentarea aschiilor au rolul de a micsora latimea aschiei.

Se justifica existenta acestor canale prin urmatoarele:

reducerea eforturilor de aschiere datorita micsorarii lucrului mecanic de deformare suplimentara a aschiei la infasurarea ei in golul dintre dinti;

reducerea amplitudinii vibratiilor

Nu se justifica existenta canalelor de fragmentare prin urmatoarele argumente:

conditii

de aschiere nefavorabile pe taisurile laterale formate de canalele de

fragmentare (unghiurile ![]() mici sau chiar nule);

mici sau chiar nule);

rigidizarea aschiei prin existenta nervurilor longitudinale;

dublarea suprafetei de umplere a golului dintre dintii;

cresterea costului brosei printr-o manopera suplimentara

b=4.6mm - latimea aschiei intre doua canale de pana rezulta numarul de

canale de fragmentare; ![]() b=5mm

b=5mm

![]()

![]()

Pentru zona canelata latimea canelurii b=9mm ![]() se adopta cate un canal de fragmentare a aschhilor pe dinte pozitionat la distanta

b'=3mm fata de muchia laterala a fiecarui dinte aschietor. Canalele de

fragmentare vor fi dispuse conform figurii de mai sus.

se adopta cate un canal de fragmentare a aschhilor pe dinte pozitionat la distanta

b'=3mm fata de muchia laterala a fiecarui dinte aschietor. Canalele de

fragmentare vor fi dispuse conform figurii de mai sus.

f. Determinarea numarului de dinti de degrosare.

Zona cilindrica

Se recalculeaza suprainaltarea pe dinte:

Zona canelata

Se recalculeaza suprainaltarea pe dinte:

h. Determinarea (sau alegerea ) numarului de dinti de finisare si a suprainaltarii acestora.

Pentru zona cilindrica

Se recalculeaza suprainaltarea pe dinte:

Pentru zona canelata

Se recalculeaza suprainaltarea pe dinte:

Lungimea partii de aschiere: ![]()

4.Proiectarea partii de calibrare,pentru care se determina sau se aleg urmatoarele:

a)Numarul dintilor de calibrare:

![]() adopt

adopt ![]()

![]() adopt

adopt ![]()

b)Geometria si profilul acestora:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

c)Determinarea partii de calibrare:

![]()

![]()

![]()

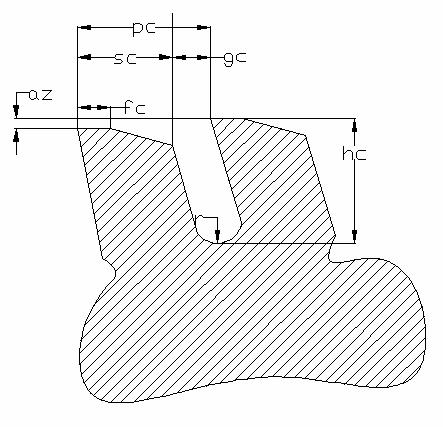

5. Proiectarea partii de calibrare.

a. Numarul dintilor de calibrare.

zcalib = 3.8 dinti Aleg z=4 dinti.

![]()

b. Geometria si profilul acestora.

aC aC

fC = (0,3.0,8) mm fC = 0,5 mm;

gC

pC = 6 mm;

hc = 2 mm;

sc = 2 mm;

gc = 4 mm;

c. Determinarea lungimii partii de calibrare lc.

![]()

|

|

|

Partea de calibrare |

6. Stabilirea dimensiunilor cozii brosei, tinand seama de dispozitivul de proiectare al masinii, de lungimea piesei.

Coada brosei lcd e formata din partea de prindere l1, gatul brosei l2, conul de ghidare l3 si partea de ghidare din fata l4.

|

|

|

Coada brosei |

Dimensiunile caracteristice ale acestei cozi de brose in functie de b = 6 mm sunt:

|

h |

b3 |

l5 |

l2 |

l3 |

l4 |

b2 |

c |

k |

r1 |

r2 |

|

|

Nominale |

Abaterea limita | ||||||||||

7 Determinarea lungimii totale L a brosei si verificarea lungimii.

|

|

|

Lungimea brosei |

l6 = (0.71) p

l6 = 1 26

l6 = 26 mm

L = 140+406+70+26+80 = 722

722 = L ≤ 40 d = 40 30 = 1200

8. Alegerea materialului din care este confectionata partea activa si coada brosei.

Aschierea metalelor este insotita de o serie de fenomene fizice care impun cateva proprietati specifice materialelor din care se confectioneaza partea activa: rezistenta mecanica la solicitari de intindere, compresiuni si incovoieri; duritate ridicata, stabilitate la cald.

Se recomanda ca partea activa a broselor sa fie executata din urmatoarele otel rapid sau din urmatoarele oteluri bogat aliate C 120, RP3, Rp4.

Aleg RP3.

|

Racirea |

Revenirea |

Duritatea |

||

|

Calire clasica |

Calire in trepte |

Calire izoterma |

550-5800C (2-4 reveniri in timp de 45-60 minute si apoi racire in aer. |

63.65 HRC |

|

Ulei sau aer |

Racire in baie de saruri la 500..5500C (3..5) minute apoi in aer |

Calire in baie de saruri (20-30) minute apoi in aer. |

||

|

Preincalzirea si incalzirea |

||

|

I |

II |

III |

9. Determinarea fortei de aschiere Fz.

10. Verificarea la rezistenta a brosei.

11. Calculul dimensiunilor curente ale dintilor.

Dintii pentru degrosare:

Dintii pentru finisare:

Dintii pentru calibrare:

![]()

12. Ascutirea si reascutirea brosei.

|

|

|

|

Operatia de ascutire se executa pe masini speciale de ascutit brose. Ascutirea se face pe fata de degajare necesara indepartarii uzurii dintelui brosei. In felul acesta, dintele brosei isi va recapata calitatile aschietoare.

Stratul de material indepartat din dinte trebuie sa fie cat mai mic posibil. Datorita existentei unghiului de asezare cu cat stratul indepartat prin aschiere este mai mare cu atat brosa se decalibreaza mai repede.

Schema de prelucrare la ascutirea brosei este aceeasi ca in cazul rectificarii profilate a fetei de degajare a dintilor. Si pentru ascutire se pun aceleasi probleme in legatura cu dimensiunile si profilul discului abraziv.

In cazul ascutirii broselor din otel rapid, aceasta se executa cu discuri abrazive din electrocorund cu liant ceramic.

Pentru degrosare se foloseste un disc cu granulatia 36.46 si duritatea K, L.

Regimul de aschiere folosit are urmatoarele caracteristici:

- vas = 20...30 m/s;

- t = 0,005...0,05 mm (avansul de adancime);

- vs = 10...15 m/min. (viteza de avans circular).

Pentru finisare discul abraziv are granulatia 60..80 si duritatea L, M.

Regimul de aschiere folosit are urmatoarele caracteristici:

- vas = 25...35 m/s;

- t = 0,005...0,05 mm;

- vs = 10...15 m/min.

Ascutirea se face fie cu racire abundenta, fie fara racire. Ca lichid de racire se foloseste emulsia de sapun in apa.

13. Stabilirea conditiilor tehnice de executie.

Recomandari privind tolerantele dintilor aschietori.

|

2az |

>0,15 |

|||

|

Ta |

Recomandari privind tolerantele dintilor de calibrare.

|

To |

<0,02 |

>0,1 |

|||

|

Tc |

Pentru brosele de prelucrare canalelor de pana, toleranta dintelui aschietor pe latimea sa, se alege 1/3 din toleranta latimii canalului, dar nu mai mare de 0,02 mm. Pentru dinti de calibrare toleranta se alege numai negativa si in general se ia - 1/3 din toleranta suprafetei.

Abaterea unghiului de degajare este de 1o, iar a celui de asezare + 30o.

Rugozitatea suprafetei brosei:

- 0,8 pentru fata de asezare, partile de ghidare din fata si din spate, fatetele dintilor de calibrare, gaurile de centrare;

- 1,6 pentru fetele de degajare si suprafetele de ghidare din fata sau din spate;

- 3,2 si 6,3 pentru celelalte suprafete.

14. Alegerea dimensionala a brosei pentru canal de pana.

|

|

Alegerea dimensiunilor brosei canalului pana se face din tabelul 3.5, si se aleg urmatoarele date:

b = 8 mm; So = 14 mm; b1 = 0,08 mm; Do = 24 mm; h = 27,2 mm.

CUTITUL ROATA

Generalitati.

Este o scula folosita la generarea prin rulare a danturilor cilindrice evolventice sau neevolventice, interioare sau exterioare, dantura dreapta sau inclinata, prin procedeul de mortezare sau rabotare, in orice fel de productie si este singurul mod de generare prin rulare a danturilor interioare.

Din punct de vedere constructiv, influentate de marimea modulului, de felul danturii interioare sau exterioare si de modul de prindere in arborele masinii de danturat, cutitele roata sunt realizate in diferite variante.

Cel mai des utilizat pentru danturile exterioare este cutitul roata disc. Prin tema de proiectare se cere sa se proiecteze un cutit roata de mortezat pentru prelucrarea danturii exterioare din aceiasi tema de proiectare.

Date initiale.

Dantura exterioara ce se doreste a fi prelucrata este definita prin urmatoarele elemente caracteristice:

Modulul: 2

Numarul de dinti: 71

Cremaliera de referinta: ![]()

Unghiul de inclinare: ![]()

Sensul inclinarii dintelui: stanga

Diametrul de divizare: ![]()

Clasa de precizie si jocul: 8JC

Alegerea materialului sculei si stabilirea tratamentului termic al acesteia.

Material scula: otel rapid Rp3

|

Compozitie chimica |

||||||

|

C |

Mn |

Si |

Cr |

Mo |

W |

V |

|

max. 0.40 |

max. 0.45 |

max. 0.6 | ||||

Tratamentul termic.

a) Forjare sau laminare

b) Recoacere de inmuiere ![]()

duritatea 240300[HB]

c) Calire: ![]()

mediu de

racire: ulei,aer,baie izoterma ![]()

d) Revenire: ![]()

duritatea 64[HRC]

Se aplica doar calire si revenire.

Alegerea tipului de scula.

Din multitudinea de cutite de prelucrat prin rulare se alege CUTITUL ROATA CU DINTI INCLINATI care se utilizeaza la prelucrarea rotilor dintate cu dinti inclinat si dinti in V.

Unghiul de inclinare ai dintilor rotii supuse

prelucrarii ![]() ,

la nivelul diametrului de divizare este egal cu unghiul de inclinare al

suprafetei generatoare a cutitului roata, iar daca diametrul semifabricatului

este egal cu cel al cutitului roata, si pasul elicei va fi acelasi.

,

la nivelul diametrului de divizare este egal cu unghiul de inclinare al

suprafetei generatoare a cutitului roata, iar daca diametrul semifabricatului

este egal cu cel al cutitului roata, si pasul elicei va fi acelasi.

De obicei aceste ghidaje se livreaza odata cu masina

de mortezat ca piesa de schimb. Fiecare ghidaj este calculat pentru un anumit diametru

nominal al cercului de divizare al cutitului roata si pentru un anumit unghi

nominal de inclinare al dintilor rotii prelucrate![]() .

Asadar pentru un unghi

.

Asadar pentru un unghi![]() ,

firma producatoare fixeaza si diametrul cutitului roata.

,

firma producatoare fixeaza si diametrul cutitului roata.

Alegerea numarului de dinti la cutitele roata cu dinti

inclinat este limitata de ghidajele elicoidale existente la masina pe care se

prelucreaza. Astfel pasul ghidajului ![]() trebuie sa fie egal cu pasul elicei cutitului

roata

trebuie sa fie egal cu pasul elicei cutitului

roata ![]() , iar inclinarea elicei acestuia trebuie sa

fie egala cu inclinarea dintilor de prelucrat.

, iar inclinarea elicei acestuia trebuie sa

fie egala cu inclinarea dintilor de prelucrat.

In ceea ce priveste restul criteriilor la alegerea numarului de dinti, acestea raman aceleasi ca si cutitele roata cu dinti drepti. Pe de alta parte se mentioneaza ca doua roti dintate care angreneaza intre ele nu pot fi prelucrate cu cutit roata cu numar diferit de dinti.

Pentru a obtine unghiul de asezare ![]() la varful dintilor cutitele roata cu dinti

inclinat se executa conice. Datorita acestui fapt apar unghiuri de asezare

laterale de aceiasi marime ca si la cutitele cu dinti drepti, flancurile

dintilor fiind suprafetele elicoidale in evolventa.

la varful dintilor cutitele roata cu dinti

inclinat se executa conice. Datorita acestui fapt apar unghiuri de asezare

laterale de aceiasi marime ca si la cutitele cu dinti drepti, flancurile

dintilor fiind suprafetele elicoidale in evolventa.

Prin urmare cutitul roata cu dinti inclinat poate fi considerat ca un pinion cu dantura inclinata cu profil deplasat, al carui coeficient de deplasare scade liniar cu distanta de la planul frontal.

Fata de degajare se realizeaza in doua feluri. Astfel in functie de modul de ascutire al acestuia cutitele roata cu dinti inclinati se impart in:

cutite roata de tip I (Sykes)

- cutite roata de tip II (Fellows)

Primele se construiesc pentru module de la 2 la 12 [mm] iar tipul II pentru module de la 1 la 7 [mm].

Breviar pentru proiectarea cutitului roata

a) Determinarea numarului de dinti ![]() ai cutitului roata si a diametrului de

divizare

ai cutitului roata si a diametrului de

divizare ![]() in sectiunea initiala.

in sectiunea initiala.

b) Determinarea caracteristicilor in sectiunea frontala:

c) Stabilirea geometriei constructive.

d) Determinarea unghiului de angrenare ![]() in sectiune normala (corespunzator profilului

de inlocuire).

in sectiune normala (corespunzator profilului

de inlocuire).

e) Determinarea sau alegerea unghiurilor de asezare laterale.

f) Determinarea grosimii dintelui pe cercul de divizare in sectiunea de referinta.

g)Dimensiunile dintelui cutitului roata.

h) Stabilirea pozitiei sectiunii A-A de corijare maxima pozitiva![]() .

.

i) Determinarea grosimii dintelui pe cercul de divizare in sectiunea A-A.

j) Determinarea grosimii pe cercul exterior in sectiunea A-A in plan normal.

k) Stabilirea pozitiei sectiunii B-B de corijare maxima negativa.

l) Diametrul cercului interior din sectiunea A-A in plan frontal.

m) Determinarea unghiului de divizare al elicoizilor flancurilor pe cilindrul de divizare.

n) Pasul elicoizilor flancurilor stanga si dreapta.

o) Determinarea unghiului de inclinare a elicoizilor flancurilor pe cilindrul de

baza (numai cand cercul de baza este mai mare decat cercul interior).

p) Unghiurile de profil ale cremalierelor de referinta in sectiunea frontala A-A.

q) Determinarea unghiului de asezare pe cilindrul de baza.

r) Diametrul cilindrilor de baza pentru cele doua flancuri.

s) Grosimea dintelui pe cercul de divizare.

t) Grosimea dintelui pe coarda cercului de divizare in sectiunea A-A.

u) Inaltimea de masurare ![]() pana la coarda

pana la coarda ![]() .

.

v) Alte elemente constructive.

x) Ascutirea, conditii tehnice si dimensiunile alezajului conform Masinii Unealta de danturat si canalul de pana.

a) Determinarea numarului de dinti

![]() ai cutitului roata si a diametrului de

divizare

ai cutitului roata si a diametrului de

divizare ![]() in sectiunea initiala.

in sectiunea initiala.

![]() -

numarul de dinti ai cutitului roata,

-

numarul de dinti ai cutitului roata,

![]() - pasul

elicoidului camei,

- pasul

elicoidului camei,

![]() -

modulul normal,

-

modulul normal,

![]() -

unghiul de inclinare al dintilor rotii dintate,

-

unghiul de inclinare al dintilor rotii dintate,

![]() =1198,0004 [mm]

=1198,0004 [mm]

Din tabelul 2.33 se alege βd = 15o.

![]()

Se alege zc = 50 de dinti.

Se recalculeaza unghiul ![]() in sectiunea initiala I-I.

in sectiunea initiala I-I.

![]()

![]()

Diametrul cercului de divizare ![]() in sectiunea initiala I-I.

in sectiunea initiala I-I.

![]()

![]()

Diametrul cercului de divizare ideal in plan frontal

![]()

b) Determinarea caracteristicilor in sectiunea frontala:

Modulul frontal: ![]()

Unghiul de angrenare: ![]() .

.

c) Stabilirea geometriei constructive.

Unghiul de asezare la varf pe directia elicei dintelui

se alege constructiv in intervalul ![]()

Aleg ![]()

Unghiul de asezare la varf in sectiunea axiala ![]() .

.

![]()

![]()

Unghiul de degajare la varf![]() .

.

Se alege tot constructiv ![]() .

.

d) Determinarea unghiului de

angrenare ![]() in sectiune normala (corespunzator profilului

de inlocuire).

in sectiune normala (corespunzator profilului

de inlocuire).

Se alege cutitul de TIPUL I:

e) Determinarea sau alegerea unghiurilor de asezare laterale.

f) Determinarea grosimii dintelui pe cercul de divizare in sectiunea de referinta.

In plan normal:

In plan frontal.

g)Dimensiunile dintelui cutitului roata.

- inaltimea capului dintelui: ![]()

- inaltimea piciorului dintelui:

![]()

- inaltimea dintelui: ![]()

- ![]() coeficientul

de inaltime a dintelui rotii de prelucrat (standardizat

coeficientul

de inaltime a dintelui rotii de prelucrat (standardizat![]() =1).

=1).

- ![]() coeficientul

de joc de la piciorul dintelui rotii de prelucrat.

coeficientul

de joc de la piciorul dintelui rotii de prelucrat.

- ![]() coeficientul

de joc de la piciorul dintelui cutitului roata.

coeficientul

de joc de la piciorul dintelui cutitului roata.

h) Stabilirea pozitiei sectiunii

A-A de corijare maxima pozitiva![]() .

.

Se face prin determinarea cotei ![]() (in

plan normal ) sau

(in

plan normal ) sau ![]() (in plan frontal ) intre coeficientii de

corijare determinati in cele doua plane existand legatura:

(in plan frontal ) intre coeficientii de

corijare determinati in cele doua plane existand legatura:

![]()

Pentru aceasta ca si in cazul danturii drepte , se

determina ![]() -

numarul de dinti ideali ai cutitului roata.

-

numarul de dinti ideali ai cutitului roata.

![]()

![]() dinti.

dinti.

Se alege din nomogramele din fig. 8.58 [3]

coeficientul de corectie ![]() si se calculeaza

si se calculeaza ![]()

Aleg (![]() )

min din T 8.23[3] si se calculeaza

)

min din T 8.23[3] si se calculeaza ![]()

(![]() )min=0.4

rezulta:

)min=0.4

rezulta: ![]()

![]()

Pentru ![]() =0.2 si numarul de dinti

=0.2 si numarul de dinti ![]() rezulta

rezulta ![]() =

0,9.

=

0,9.

![]()

Se calculeaza cotele

![]()

![]()

i) Determinarea grosimii dintelui pe cercul de divizare in sectiunea A-A.

j) Determinarea grosimii pe cercul exterior in sectiunea A-A in plan normal.

k) Stabilirea pozitiei sectiunii B-B de corijare maxima negativa.

Este determinata de cota ![]() .

.

Cotele ![]() se determina cu relatiile:

se determina cu relatiile:

![]()

l) Diametrul cercului interior din sectiunea A-A in plan frontal.

m) Determinarea unghiului de divizare al elicoizilor flancurilor pe cilindrul de divizare.

![]()

![]()

![]()

![]()

![]()

![]()

n) Pasul elicoizilor flancurilor stanga si dreapta.

o) Determinarea unghiului de inclinare a elicoizilor flancurilor pe cilindrul de baza (numai cand cercul de baza este mai mare decat cercul interior).

p) Unghiurile de profil ale cremalierelor de referinta in sectiunea frontala A-A.

Pentru Tipul I:

![]()

q) Determinarea unghiului de asezare pe cilindrul de baza.

![]()

![]()

r) Diametrul cilindrilor de baza pentru cele doua flancuri.

s) Grosimea dintelui pe cercul de divizare.

![]()

t) Grosimea dintelui pe coarda cercului de divizare in sectiunea A-A.

![]() in care

unghiul

in care

unghiul ![]() este:

este:

![]()

![]()

u) Inaltimea de masurare ![]() pana la coarda

pana la coarda ![]()

![]()

![]()

v) Alte elemente constructive.

Latimea cutitului:

![]()

Fateta

Denivelarea muchiilor:

x) Ascutirea, conditii tehnice si dimensiunile alezajului conform Masinii Unealta de danturat si canalul de pana.

Masina utilizata este masina verticala de mortezat roti dintate MD 250, MD250 P

Masina este destinata prelucrarii prin mortezare cu cutit roata dintata cilindrica cu dintate cilindrice cu dinti drepti si inclinati, cu dantura exterioara sau interioara.

Prin adaptarea unui dispozitiv pe aceasta masina se pot prelucra cremaliere cu dantura dreapta sau inclinata cu o lungime pana la 500 mm.

Descriere:

Masina este construita verticala fiind alcatuite dintr-un batiu orizontal pe care gliseaza sania mesei si un montant vertical pe care se afla capul port-scula. Antrenarea axului port-scula si reglarea cursei sale se fac prin intermediul unui mecanism biela-manivela.

Miscarea de avans radial este executata de sania mesei iar miscarea de retragere periodica din aschiere la sfarsitul cursei active a sculei se executa de catre capul port-scula.

Pentru executarea rotilor dintate cu dinti inclinati, in capul port-scula se monteaza un ghidaj elicoidal care se poate comanda ca accesoriu special. In functie de precizia sculei utilizate, pe masina de precizie normala se pot prelucra roti dintate ce se incadreaza in clasele 5..6 de precizie dupa STAS sau clasa 6 dupa DIN, iar pe masina de precizie ridicata MD 250 P, in clasele 4 si 5 dupa STAS sau clasa 5 dupa DIN.

Caracteristici tehnice: 250, MD 250 P.

|

Diametrul maxim de prelucrare |

mm | |

|

Modul maxim de prelucrare |

mm | |

|

Latimea maxima a piesei |

mm | |

|

Cursa maxima a axului portscula |

mm | |

|

Domeniul de curse duble pe minut ale sculei |

c.d./min | |

|

Domeniul de avansuri circulare, pentru scula Ø 100 mm |

mm/c.d | |

|

Domeniul de avansuri radiale |

mm/c.d | |

|

Puterea motorului principal (cu doua turatii) | ||

|

Masa masini |

kg | |

|

Dimensiuni de gabarit lungime latime inaltimea |

mm mm mm |

Accesorii speciale:

Ghidaj elicoidal pentru danturi inclinate, dispozitiv pentru mortezarea cremalierei, papusa mobila pentru rigidizarea prinderii piesei, dispozitiv hidraulic de strangere a piesei, dispozitiv pentru prelucrarea sculei la cap de cursa sau la terminarea prelucrarii, frana pentru miscarea principala, adaptarea sculei.

Bibliografie

[1] Minciu C-tin s.a. "Scule aschietoare. Indrumar de proiectare". Vol. I, II Editura Tehnica 1996.

[2] Vlase A. "Regimuri de aschiere, adaosuri de prelucrare si norme tehnice de timp" Editura Tehnica 1988.

[3] "Colectie de standarde" Editura Tehnica 1987.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 7767

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2025 . All rights reserved