| CATEGORII DOCUMENTE |

| Agricultura | Asigurari | Comert | Confectii | Contabilitate | Contracte | Economie |

| Transporturi | Turism | Zootehnie |

| Navigatie |

INTRETINEREA NAVEI

1. COROZIUNI PE CARENE. PROTECTIA IMPOTRIVA COROZIUNII

Coroziunea este un proces de degradare lenta si progresiva a obiectelor metalice, de la suprafata spre interior, sub actiunea mediilor chimice active

Coroziunea se poate produce sub actiunea:

Mediului ambiant:

aer

umiditate

gaze industriale

apa dulce

apa de mare

Agentilor chimici cu care materialele metalice vin in contact in timpul functionarii sau al folosirii lor:

solutii acide sau alcaline

saruri

alimente

conserve

hidrocarburi lichide sau gazoase

produse de ardere

In natura metalele se gasesc mai ales sub forma de combinatii cu diferite elemente. Exemple: Fe2O3 sau Fe3O4 - oxizi de fier; Al2O3 - oxid de aluminiu.

Metalele pure obtinute in urma proceselor metalurgice, lasate libere in natura, prin coroziune (oxidare) se intorc la forma de combinatii initiale.

1.2. Tipuri de coroziuni

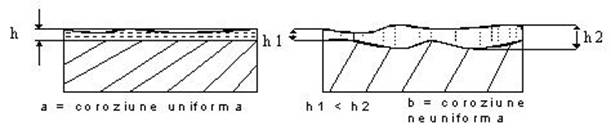

Dupa modul in care se produce atacarea materialelor metalice coroziunea poate fi:

coroziune superficiala, care consta in degradarea intregii suprafete a produsului metalic

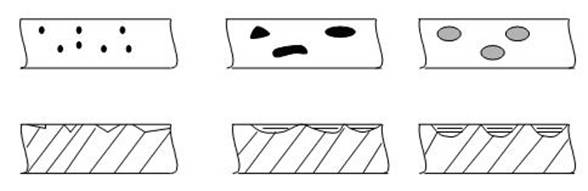

coroziunea locala, care consta in degradarea suprafetei metalice in anumite zone (focare) formand puncte, pete, adancituri sau umflaturi

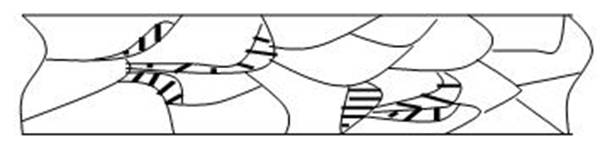

coroziunea intercristalina, care consta in degradarea suprafetei metalice la periferia granitelor cristalini

Coroziunea superficiala si cea intercristalina au ca efect micsorarea grosimii pieselor, iar cea locala duce la micsorarea capacitatii de deformare plastica a materialului metalic.

In functie de mecanismul prin care se produce, coroziunea este de doua feluri:

Coroziune chimica

Coroziune electrochimica

Coroziunea chimica

coroziunea gazoasa: este produsa sub actiunea gazelor uscate prin reactia dintre metale si oxigen (sau combinatii oxigenale: CO2, SO2) in absenta totala a umiditatii. Intensitatea de corodare este proportionala cu temperatura (0C). Din aceasta cauza coroziunea chimica produce pagube mari in industria metalurgica si a constructiilor de masini.

coroziunea produsa de agenti lichizi: se datoreaza reactiilor directe dintre metal si agentul corosiv. Reactia dizolva suprafata metalului fara sa se formeze o pelicula protectoare. Coroziunea de acest fel are loc in hidrocarburi lichide (ulei, benzina, motorina). Si acest tip de coroziune este accelerata de cresterea temperaturii.

Coroziunea electrochimica

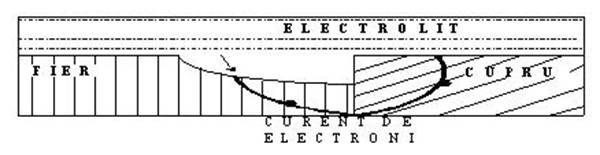

Are loc cand metalele vin in contact cu anumite substante lichide, capabile sa conduca curentul electric, numite electroliti. Coroziunea electrochimica se bazeaza pe fenomene asemanatoare cu cele care au loc in pile galvanice.

Daca doua metale se afla in contact intre ele si in acelasi timp sunt in contact si cu un electrolit, intre cele doua metale apare un curent electric deoarece metalul care are mai multi electroni cedeaza o parte celuilalt.

Metalul care pierde electroni se incarca pozitiv si constituie ANODUL unei micropile electrice, iar celalalt metal care primeste electroni se numeste CATOD. In timp anodul se dizolva.

Schema coroziunii electrochimice a fierului in contact cu cuprul

Trebuie remarcat ca fenomenul de coroziune electrochimica se produce si intre doua bucati din acelasi metal.

Este suficient ca acelasi material metalic sa prezinte anumite neuniformitati sau neomogenitati pentru ca in prezenta unui electrolit, acesta sa formeze micropile electrice.

astfel, imbinarile prin sudare si nituire, asperitatile din prelucrarea prin aschiere, zonele oxidate alternand cu cele neoxidate, constituie neuniformitati care pot da nastere unor pile electrice;

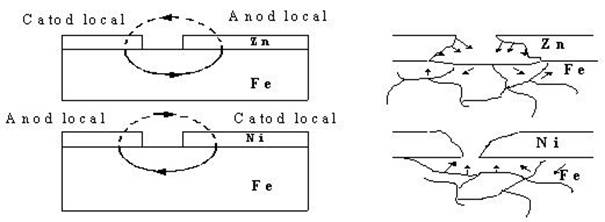

Procesul de coroziune a fierului sub stratul de protectie de zinc, respectiv nichel

Uneori coroziunea se produce chiar sub stratul protector care prezinta defectiuni (pori). Prin porii respectivi agentul extern poate ajunge pana la metalul de baza si astfel se produce coroziunea.

Coroziunea atmosferica

Se produce in special pe cale electrochimica, deoarece in atmosfera exista intotdeauna o anumita umiditate (apa intr-o anumita proportie). Apa atmosferica este de fapt un electrolit, ea contine oxizi, cloruri, cantitati mici de gaze.

Coroziunea atmosferica este cea mai accentuata iarna decat vara in zonele industriale si in orase decat la sate, pe litoralul marii sau oceanului decat in zonele montane.

Coroziunea corpului navei se produce in apa de mare, fiind o coroziune electrochimica.

1.3. Viteza de coroziune si factorii care o influenteaza

Viteza de coroziune se exprima in doua moduri:

prin adancimea de coroziune (in mm/an)

prin pierderea in masa (in g/m2h)

Dupa viteza de coroziune, metalele se clasifica in:

incorodabile - sub 0,01 mm/an

stabile - sub 0,005 mm/an

cu rezistenta slaba la coroziune - peste 1 mm/an

Rezistenta la coroziune a materialelor metalice depinde de:

a) Compozitia chimica - alierea inalta cu Cr, Ni, Molibden, Si, face ca aliajele feroase sa devina inoxidabile si anticorozive

b) Structura - materialele metalice cu structuri simple, omogene, sunt mai rezistente la coroziune

c) Marimea grauntelui cristalin - cu cat acesta este mai mare cu atat viteza de coroziune este mai mare

d) Starea suprafetei - o suprafata cu rugozitati, rizuri, fisuri, se corodeaza mai repede decat una neteda sau lucioasa

e) Tensiunile mecanice - un material metalic in care exista tensiuni mecanice remanente se corodeaza mai repede decat unul detensionat

2. PROTECTIA IMPOTRIVA COROZIUNII

Marirea rezistentei materialelor metalice poate fi realizata prin mai multe procedee, dupa cum urmeaza:

2.1. Alierea cu elemente rezistente la coroziune

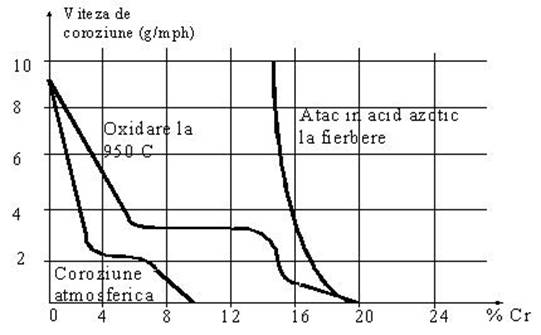

Alierea otelului cu crom asigura o rezistenta mare la coroziune in toate tipurile de medii corozive (vezi figura). Otelurile inoxidabile si anticorozive sunt foarte scumpe, deci vor fi utilizate numai atunci cand actiunea agentului corosiv este deosebit de puternica.

Influenta continutului de crom asupra rezistentei la coroziune a otelului in diferite medii

Acoperiri anticorozive nemetalice sau metalice

Pentru acoperiri nemetalice se folosesc urmatoarele materiale:

UNSORI: pentru conservarea temporara in vederea depozitarii sau transportului. Se folosesc: vaselina vascoasa, vaselina grafitata, gudronul sau uleiul ars.

VOPSELE: cele mai bune anticorozive sunt cromatii sau miniul de plumb (acesta este foarte bun pentru ca realizeaza un mediu alcalin care intarzie coroziunea); vopselele prezinta dezavantajul ca dupa un anumit timp, relativ scurt, se exfoliaza sau crapa, necesitand o noua vopsire.

LACURI: de celuloid care se folosesc la masinile de precizie, iar cele pe baza de nitroceluloza la autovehicule, mobila metalica, etc.

BITUMURI: smoala, asfalt, catran, se folosesc la protejarea tevilor si a conductelor.

CAUCIUCUL, BACHELITA: care formeaza straturi cu bune proprietati protectoare (rezervoarele de acid clorhidric - sunt din tabla de otel captusita cu cauciuc).

EMAILURI: substante depuse prin topire care adera la suprafata metalica avand aspect sticlos si prezentand dezavantajul ca sunt fragile (amestec topit de feldspat, cuart, oxizi de nichel, cobalt, zinc, etc).

STRATURI DE OXIZI ARTIFICIALI: brumarea - oxidarea pe cale chimica a suprafetelor din otel completata cu ungerea cu vaselina sau cu uleiuri minerale; eloxarea - oxidarea pe cale chimica a suprafetelor din aluminiu insotita si de colorare.

STRATURI DE FOSFATI: obtinuti prin introducerea metalului in solutii acide de fier, de zinc sau de mangan.

Pentru acoperiri metalice se folosesc urmatoarele procedee:

SCUFUNDAREA: in baia de metal topit (se folosesc metale cu rezistenta la coroziune si temperaturi joase de topire): staniul, pentru cositorirea cutiilor de conserve si a vaselor de cupru; plumbul, pentru robinete, tevi si retorte in industria chimica; zincul, pentru acoperirea tablelor si a tevilor (operatiune numita zincare).

PULVERIZAREA: cu zinc, aluminiu, plumb, staniu, care consta in imprastierea unui strat de metal topit, pe suprafata pieselor cu ajutorul unui jet de aer comprimat; pelicula obtinuta, desi are un aspect poros, este rezistenta la coroziune.

PLACAREA: care consta in imbinarea prin presare a doua metale sau aliaje diferite sub forma de placi sau table; astfel se obtin placi bimetalice in care materialul de baza (otel obisnuit) este acoperit cu o foaie mai subtire de metal sau aliaj anticoroziv (aluminiu, nichel sau otel inoxidabil).

ACOPERIREA GALVANICA: se realizeaza prin depunerea electrochimica a unui strat subtire de metal anticoroziv pe piesele din oteluri obisnuite; grosimea stratului depus este de numai cateva sutimi de milimetrii; prin aceasta metoda se fac acoperiri cu crom, nichel, cupru, cadmiu, aur, argint, etc.

ACOPERIREA PRIN DIFUZIUNE: se executa la temperaturi inalte, prin tratamente termochimice, conferindu-se pieselor rezistenta la oxidare la cald (cromizare, aluminizare) sau, in medii acide (silicizare).

Protectia anticoroziva a corpului navei, obiectelor si pieselor folosite la nava

Obiectele si piesele folosite la nava sunt protejate impotriva coroziunii prin zincare si cadmiere, grosimea stratului protector fiind de ordinul micrometrilor.

|

Grupa de solicitari |

Natura mediului agresiv (coroziv) |

Grosimea minima a stratului (μm) Zn si Cd |

|

Actiunea continua a apei de mare | ||

|

Actiunea temporara a apei de mare | ||

|

Actiunea stropilor de apa de mare | ||

|

Actiunea aerului marin |

Protectia anticoroziva a corpului navei se face prin aplicarea unui prim strat de MINIUM DE PLUMB (drept grund), dupa care se aplica un strat de VOPSEA ANTICIROZIVA.

Un aspect deosebit il prezinta masurile care se iau in vederea protectiei ELECTROCHIMICE a corpului navei.

Metode de protectie:

Metoda catodica

Metoda anodica (galvanica)

Metoda catodica consta in crearea unui circuit electric artificial intre o sursa exterioara de curent continuu si doi electrozi:

ANODUL: alcatuit din otel moale, grafit sau fonta silicioasa

CATODUL: se leaga la corpul navei

Prin circuitul artificial astfel creat anodul se corodeaza, iar corpul navei ramane necorodat.

Aceasta metoda este dezavantajoasa in primul rand prin faptul ca necesita o sursa permanenta de curent continuu si in al doilea rand operatiunea de conectare a cablurilor la corpul navei este destul de dificila.

Metoda anodica (galvanica) este mai folosita pentru ca este mai eficienta, fiind independenta de o sursa de energie electrica. Aici corpul navei reprezinta CATODUL, iar electrodul special (instalat pe corpul navei) constituie ANODUL (confectionat din aliaj de zinc, magneziu sau aluminiu si montat pe chilele de ruliu bolta pupa). Cantitatea de electrozi necesara pentru asigurarea protectiei se determina prin calcul.

Din motive constructive, dimensiunile electrozilor se limiteaza la

80-120 mm grosime si la 1000-1500 mm lungime. Electrozii se fixeaza prin sudare sau prin prezoane.

2. Masuri de protectia muncii privind matagonirea si piturarea

a) personalul angrenat in efectuarea acestor lucrari va fi dotat si va purta echipamentul de protectie compus din: manusi protectie, casca, ochelari, combinezon sau salopeta, bocanci cu talpa aderenta, casti antifon, masca contra prafului. Personalul care lucreaza cu instalatia de sablat va fi dotat cu o masca in care se livreaza aer, sort, aparatori picioare, cizme, manusi lungi.

b) Sculele utilizate vor fi verificate inainte de fiecare lucrare, matagoanele si raschetele vor fi ascutite, se va verifica motocompresorul, starea furtunelor de aer, a filtrelor cuvei de nisip, conexiunile turbinei electrice, conexiunile furtunelor de aer la distribuitor si utilizatori.

c) Uneltele de mana cu actionare pneumatica vor fi dotate cu dispozitive de reglare si limitare a turatiei

d) Uneltele de mana folosite la bordul tancurilor petroliere vor fi confectionate din materiale care sa nu produca scantei prin lovire sau frecare.

e) In cazul lucrului la inaltime (catarge, cos evacuare) persoanele care lucreaza vor fi asigurate cu centuri de siguranta. Toate sculele de mana (raschete, matagoane, pene) vor fi legate cu saula. Daca se utilizeaza scaunul de catarg, socarele de legatura ale acestuia vor fi verificate sa nu fie roase sau putrede si vor fi voltate de obiecte care ofera siguranta.

f) Daca se lucreaza in afara bordului, persoanele care efectueaza lucrari vor purta vesta de salvare, centura de salvare si vor fi asigurati cu socare. De asemenea, scaunul de catarg sau schela pe care se sta in timpul lucrului vor fi verificate amanuntit. In radele porturilor in care se stie ca exista rechini schela nu va fi coborata la mai putin de 2 m de la suprafata apei. Persoanele de pe schele vor fi supravegheate in permanenta de seful de echipaj si restul personalului care nu participa la lucrarea din afara bordului, acestia vor fila sau vira socarele dupa cererea celui aflat pe schela. Un colac de salvare va fi pregatit in dreptul schelei. La lucrul pe schele suspendate nu vor fi admisi oameni greoi, persoanele in varsta, marinarii stagiari si cei care din cauza unor afectiuni nu pot lucra.

g) Daca se lucreaza deasupra magaziilor navei, acestea vor fi inchise. Daca nu se pot inchide, locul va fi protejat cu plase.

h) Lucrarile care se executa in tancuri (apa, balast, combustibili) vor fi admise numai dupa ce aceste spatii au fost foarte bine ventilate, fie natural, fie utilizand ventilatoare. Nici o lucrare in aceste spatii nu va fi inceputa pana nu se elibereaza certificatul de permisiune intrare in tancuri (certificat care atesta lipsa gazelor si existenta unei atmosfere propice desfasurarii diferitelor lucrari). Nu vor fi folositi marinarii care au afectiuni cronice respiratorii, alergii la substante chimice, claustrofobie, afectiuni cardiace, conjunctivite. Daca se vopseste in tancuri este indicata utilizarea mastii de gaze. Pe perioada lucrului toate gurile de aerisire ale tancurilor vor fi deschise, interzicandu-se orice lucrari cu sudura sau flacara deschisa.

i) Iluminatul tancurilor va fi asigurat cu lampi antiexplozive.

j) Inaintea inceperii oricaror lucrari se va efectua instructajul de protectia muncii specific lucrarii care urmeaza a fi efectuata, se vor pregatii si verifica toate sculele si echipamentul de protectie si siguranta sub directa supraveghere a sefului de echipaj si a conducatorului lucrarii.

k) Pe perioada lucrarilor va fi pregatita trusa de prim ajutor pentru interventia rapida in caz de necesitate, personalul va primi suplimentar lapte, apa minerala. Daca se lucreaza pe catargul pupa pe care sunt montate antenele radar, o placuta de avertizare va fi aplicata in comanda de navigatie pentru a nu porni radarele si nici sirena navei.

l) La sfarsitul lucrarilor din ziua respectiva, toate sculele vor fi stranse si depozitate intr-un loc, de asemenea verificandu-se starea lor. Sculele necorespunzatoare, deformate, stirbite sau improvizate nu sunt admise a fi utilizate. Ciocanele si periile pneumatice se pastreaza in solutii decapante (diluant + petrol) si nu se lasa necuratate deoarece se blocheaza.

m) Nici un membru din echipaj nu va fi lasat sa inceapa lucrul daca nu este echipat corespunzator si nu si-a insusit modul de efectuare al lucrarii respective, normele de protectia muncii. Fiecare membru al echipajului care participa la lucrare semneaza de luare la cunostinta asupra normelor de protectie.

n) In activitatea de navigatie, protectia muncii se efectueaza in mai multe etape: instructajul general / instructajul la locul de munca / instructajul periodic (lunar) / instructajul zilnic / instructajul in cazul schimbarii conditiilor de munca.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 2022

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2025 . All rights reserved