| CATEGORII DOCUMENTE |

| Astronomie | Biofizica | Biologie | Botanica | Carti | Chimie | Copii |

| Educatie civica | Fabule ghicitori | Fizica | Gramatica | Joc | Literatura romana | Logica |

| Matematica | Poezii | Psihologie psihiatrie | Sociologie |

POLISTIREN

I.REFERAT DE LITERATURA

1.ISTORIC, IMPORTANTA PRODUSULUI FINIT, DINAMICA PRODUCTIEI MONDIALE

Polistirenul - primul polimer etilenic obtinut sintetic in anul 1839 - a fost produs industrial in 1938 de catre firma BADISCHE ANILIN und SODA FABRIC din Germania.

Numeroase surse indica pe farmacistul german Simon ca descoperitor al stirenului. El a aratat ca stirenul incalzit sau depozitat indelung se transforma intr-un produs solid pe care l-a denumit " oxid de stiren". Simon aminteste in lucrarile sale de un chimist francez Bonastre care in anul 1831 a izolat si a descris stirenul.

Chimistii englezi Hofmann si Blythe, referindu-se la adevarata natura a produsului solid observat de Simon, au descris in 1845 experientele lor efectuate prin incalzirea stirenului la 2000C timp de 90 minute, obtinand un produs solid pe care l-au denumit "metastiren", aratand totodata caracterul exotermic al reactiei de polimerizare a stirenului.

Primul brevet de aplicare a polistirenului ca material plastic a fost inregistrat in anul 1900 de Dr. Abraham Kronstein din Karlsruhe.

In anul 1911, chimistul englez Mathews descrie procedeul termic si catalitic de polimerizare a stirenului, cu obtinerea de substante care pot fi folosite pentru producerea de articole altadata obtinute din lemn, sticla, cauciuc sau celuloid, recunoscand totodata insusirile sale ca izolant electric.

Au fost necesare numeroase cercetari pentru punerea la punct a fabricarii economice a stirenului si a stocarii lui fara polimerizare.Un progres insemnat in problema eliminarii polimerizarii premature a stirenului in timpul depozitarii a fost inregistrat in urma lucrarilor chimistilor francezi Mourean si Durafise, care in anul 1922 lucrand in domeniul reactiilor autocatalitice si al inhibarii lor, au gasit numeroase substante in deosebi amine aromatice si fenoli, care intarzie polimerizarea stirenului.

Desi inca din anul 1920 s-au pus la punct metode pentru producerea pe scara industriala a stirenului, polistirenul se produce pe scara larga abia din anul 1930. Insa polistirenul obisnuit a avut insusiri mecanice slabe, a fost casant si s-a ingalbenit cu timpul, din cauza impuritatilor continute in stiren si a tehnicii de polimerizare aflate abia la inceput.

Producerea industriala a polistirenului este legata practic de fabricarea cauciucului sintetic butadien - stirenic, o data cu care se rezolva obținerea la scara mare a stirenului. Datorita proprietatilor sale remarcabile: transparenta, stabilitate chimica ridicata, absorbtie aproape nula de apa, proprietati dielectrice excelente, polistirenul se afirma ca un produs de baza in ierarhia materialelor plastice.

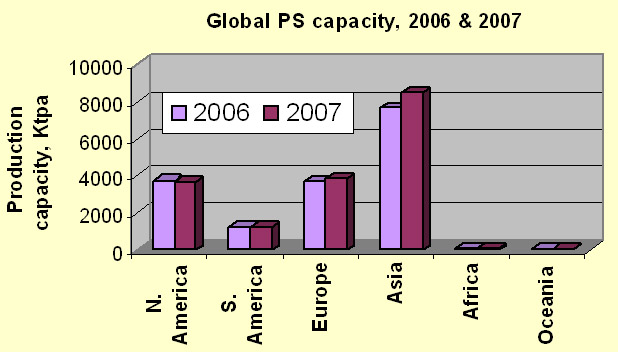

Largirea productiei de polistiren cu noi sortimente rezistente la soc, de larga folosinta pentru fabricarea diferitelor produse industriale si de uz casnic, ca si producerea de polistiren expandat - cu insusiri deosebite ca material de izolare termica si acustica, cu utilizari in componenta betoanelor usoare, ca material pentru ambalarea produselor fragile si fine - au facut ca in prezent polistirenul sa ocupe locul al treilea in domeniul productiei mondiale de materiale plastice ( dupa policlorura de vinil si polietilena).

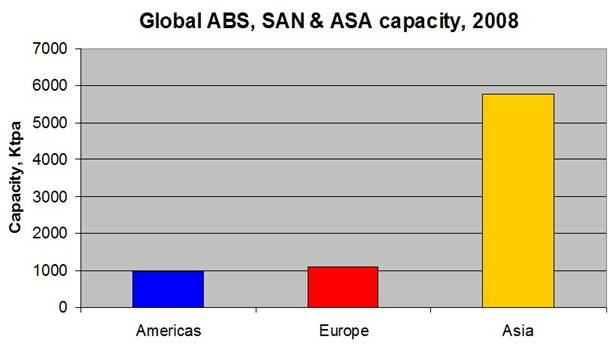

Astazi polistirenul se obtine prin toate metodele cunoscute: polimerizare in bloc, solutie, suspensie si emulsie. In afara homopolistirenului, pentru imbunatatirea proprietatilor acestuia se fabrica: copolimeri cu acrilonitrilul sau alti comonomeri, polistiren rezistent la soc ( prin compoundare cu cauciucuri sau prin plastifiere), polistiren expandat, copolimer ABS, polistiren armat cu fibre de sticla etc.

Utilizarile de pana acum ale materialelor plastice din grupa polistirenului cunosc o diversitate neatinsa de nici un alt material plastic. Utilizarile "consacrate" ( in raport cu lista materialelor cunoscute astazi), sunt semnificative, prin aceea ca atesta indeplinirea integrala de catre material a conditiilor de exploatare. Cele neconsacrate, adica cele la care polistirenul este utilizat in competitie cu alte materiale sunt atat de interesante pentru ca permit aflarea acelor conditii de exploatare, care fiind indeplinite,justifica folosirea si a altor materiale plastice.

Se poate aprecia ca folosirea exclusiva a polistirenului pentru o gama importanta de obiecte, este determinata, cel putin de una din urmatoarele caracteristici de prelucrare si exploatare, generale:

diversitatea de prezenari de la transparent incolor la opac si intr-o paleta de culori nerealizate de nici un alt material plastic pana astazi;

capacitatea de curgere care permite realizarea obiectelor mai complicate ca geometrie si cu detalii foarte fine

usurinta de imbinare a obiectelor din aceste materiale intre ele si cu numeroase alte materiale

pretul de cost al materialului care, insotit de masa specifica foarte mica si de cea mai ridicata productivitate a utilajelor face ca obiectele obtinute sa fie competitive cu oricare material plastic.

Stirenul este materie prima importanta pentru o varietate de produse de polimer. Din totalul de stiren produs, aproape 50% este folosit pentru a produce polistiren, 20% pentru elastomeri, rasini si polimeri,15% este utilizat la obținerea de copolimeri ABS si SAN, 10% pentru polistirenul expandat precum și intr-o varietate de copolimeri și materiale de specialitate.

Producția anuala de stiren ( 1000 t)

|

Vestul Europei | |||

|

Estul Europei | |||

|

America de Nord | |||

|

America Latina | |||

|

Africa/Vestul Asiei | |||

|

Japonia | |||

|

China | |||

|

Australia | |||

|

Total |

|

LOCATION |

GRADE |

TRADE NAME |

CAPACITY, Kt/year |

|

|

Resinor |

Brazil, Sao Paolo |

EPS | ||

|

EUROPE |

LOCATION |

GRADE |

TRADE NAME |

CAPACITY, Kt/year |

|

Dwory S.A. |

Poland, Oswiecim |

GPPS/EPS |

Owispol/Owipian | |

|

ASIA |

LOCATION |

GRADE |

TRADE NAME |

CAPACITY, Kt/year |

|

LG Chemicals |

Korea, Yeosu |

GPPS/HIPS/EPS |

|

PS: |

2. POCEDEE GENERALE DE SINTEZA

Polimerizarea stirenului se poate realiza prin diferite procedee, determinate pe deoparte de scara productiei iar pe de alta parte de utilizarile care urmeaza sa le aibe polimerul

Principalele procedee de polimerizare sunt

v in masa ( bloc);

v in solutie;

v in suspensie;

v in emulsie.

2.1 Polimerizare in masa

Se poate realiza prin doua procedee

a. Procedeul discontinuu

Polimerizarea in masa sau in bloc a stirenului se efectueaza mai intai trecand prin faza formarii prepolimerului prin incalzirea stirenului in aparate prevazute cu agitator, manta dubla si condensator.

Se obtine o solutie diluata de polimer ( 25 - 35 %) in monomer, care se formeaza la o temperatura de 80 - 1000C. Polimerul este un lichid vascos la temperatura obtinuta, ramane fluid la 100 C. Din cauza acestei vascozitati, reactia de polimerizare nu poate continua in vase cu dimensiuni industriale ( 5 - 10 m3) agitarea si evacuarea polimerului nemaifiind posibila; solutia de polimer dupa polimerizare de transforma, in functie de procedeu, fie in forme metalice inchise puse in cuptoare - forme in care se desavarseste reactia de polimerizare, fie intr-un turn incalzit in care prepolimerul este introdus in partea superioara.

In primul caz ( forme) este vorba de un procedeu discontinuu de polimerizare in bloc, iar in al doilea caz ( turn) de un procedeu continuu.

In timp ce in cazul procedeului discontinuu polimerul contine monomer nereactionat, in procedeul continuu se obtine un polimer cu continut mic de monomer, avand o masa moleculara mai mare decat a celui obtinut prin procedeul discontinuu.

b. Procedeul continuu

Procedeul continuu de polimerizare in bloc poate fi realizat in turnuri si valturi.

Principiul polimerizarii in bloc, in turnuri, in sistem continuu, consta in faptul ca substantele reactante initial introduse pe masura ce se deplaseaza in aparat intra in reactie cu formare care sunt dezlocuiti continuu, fara a se amesteca cu reactantii proaspat introdusi in aparat. Procedeul decurge cu respectarea unui raport determinat intre durata de reactie, inaltimea turnului si viteza de reactie.

In cazul polimerizarii in bloc, stirenul nu se transfoma niciodata complet in polistiren si contine excesul de de stiren nepolimerizat. Prezenta monomerului inrautateste stabilitatea termica a polistirenului si duce la imbatranirea, manifestata prin formarea fisurilor si prin conferirea opacitatii polimerului. Acest defect poate fi remediat prin macinarea polimerului si extractia monomerului cu un dizolvant care nu dizolva polimerul ( ca de exemplu metanolul) sau prin eliminarea stirenului sub vid.

2.2 Polimerizarea in solutie

Polimerizarea stirenului se poate realiza in diferiti dizolvanti ca: toluen, metanol, tetraclorura de carbon, metil - etilencetona. Energia de activare a reactiei de polimerizare este aceiasi pentru dizolvantii enumerati. Procesul de polimerizare a stirenului in solutie este un procedeu continuu realizat pe scara industriala in anul 1955.

Cercetarile privind polimerizarea stirenului in mediul solventilor organici au evidentiat doua aspecte importante si anume, o scadere a vitezei globale reactie si cea a masei moleculare. La aceste dezavantaje ale procesului se mai adauga dificultati de indepartare completa si de recuperare a solventului. Procesul se realizeaza folosind monomerul in concentratii de 15 - 30%; se utilizeaza initiator in proportie de 0.6 - 0.8% si dupa necesitati plastifiant.

Pentru procedeul discontinuu se recurge la autoclave din otel inoxidabil sau emailate, prevazute cu agitator, manta si condensator cu reflux.

In functie de natura solventului se formeaza polimer pulverulent sau un lac, a carui vascozitate creste pe masura desfasurarii polimerizarii. Polimerul pulverulent se separa de dizolvant prin filtrare sau centrifugare, iar apoi se usuca. Pentru obtinerea lacurilor, solutia se dilueaza la concentratia necesara sau se obtine un polimer solid prin distilarea solventului. Masele moleculare ale polistirenului variaza cu natura solventului folosit, datorita constantelor de transfer de lant diferite, caracteristice acestuia.

|

Solventul |

Temperatura |

|

|

Benzen | ||

|

Ciclohexan | ||

|

Toluen | ||

|

n- Pentan | ||

|

Etil- Benzen | ||

|

Izopropil - Benzen | ||

|

Tetraclorura de carbon | ||

Tabel 1. Constantele de transfer de lant la polimerizarea stirenului in diferiti solventi

2.3 Polimerizarea in emulsie

Polimerizarea stirenului se realizeaza in emulsie apoasa. Ca emulgatori se folosesc sapunuri (saruri ale acizilor grasi), alcooli superiori sulfonati, saruri ale acizilor sulfonici ca cele ale acidului izopropil - naftalin - sulfonic, iar ca initiator, in special, peroxizi solubili in apa (ca apa oxigenta, persulfat de potasiusau de amoniu).

Procesul de fabricatie a polistirenului prin metoda polimerizarii in emulsie cuprinde urmatoarele faze principale: indepartarea inhibitorului din stiren, polimerizarea stirenului, filtrarea polistirenului, spalarea, centrifugarea, uscarea, macinarea, sitarea si ambalarea.

Polimerizarea in emulsie prezinta un deosebit interes datorita unei serii de particularitati; ea permite o reglare a regimului tehnologic de asa natura incat problema transferului caloric nu constituie nicio dificultate pentru desfasurarea normala a reactiei. Acest fapt contribuie la obtinerea unor polimeri cu proprietati superioare celor sintetizati prin alte procedee.

Sistemul eterogen creeza de asemenea posibilitati tehnice mult mai mari pentru reglarea procesului, decat la polimerizarea in faza omogena.

Efectuarea polimerizarii in faza eterogena, creeza posibilitatea variatiei din punct de vedere cantitativ a componentilor si o data cu acesta micsorarea rolului reactiilor secundare, ca transferul de lant, ramificari etc.

Faptul ca procesul de polimerizare in emulsie decurge cu viteze mari la temperaturi scazute, influenteaza nu numai desfasurarea reactiei dar si aparatura care devine astfel mai accesibila si mai productiva. Conducerea procesului permite totodata evitarea inconvenientelor legate de efectuarea polimerizarii in masa sau in solutie.

Un avantaj economic de necontestat il constituie posibilitatea recuperarii monomerului nereactionat prin simpla antrenare cu vapori, datorita faptului ca in marea majoritate a cazurilor mediul de dispersie este apa.

Polimerizarea in emulsie a stirenului decurge mai rapid decat in bloc sau in solutie, procesul putand fi controlat si reglat usor. Ea permite obtinerea unui polistiren cu masa moleculara medie (100000 - 200000) la o viteza mare de polimerizare. Polistirenul obtinut prin aceasta metoda are un continut redus de monomer si se obtine sub forma de pulbere fina, adecvata pentru prelucrarea ulterioara prin presare sau valtuire.

Contaminarea polimerului cu emulgator constituie principalul dezavantaj al procedeuluide polimerizare in emulsie. Datorita cantitatii importante de emulgator folosit in polimerizare si greutatii in eliminarea lui, metoda de polimerizare in emulsie nu permite obtinerea unui polistiren incolor si transparent.

2.4 Polimerizarea in suspensie

Procedeul de polimerizare in suspensie a stirenului este aplicat pe scara larga in industrie si se afla in continua dezvoltare.

Princiupiul acestui procedeu consta in polimerizarea stirenului dispersat in apa cu ajutorul unor stabilizatori de suspensie organici sa anorganici ca de exemplu alcool polivinilic sau fosfat de calciu.

Principalele faze de fabricatie a polistirenului dupa procedeul in suspensie sunt: dezinhibarea stirenului, prepararea substantelor auxiliare necesare polimerizarii (initiatori, stabilizatori de suspensie, lubrifianti), polimerizarea propriu - zisa, prelucarea suspensiei de polimer, uscarea, granularea, depozitarea, si ambalarea polistirenului.

Stirenul este un monomer practic insolubil in apa, ceea ce permite conducerea procesului de polimerizare in suspensie in mediu apos. Procedeul consta in dispersarea monomerului in picaturi foarte fine in apa, prin agitare, polimerizarea avand loc in picaturile de monomer, deci in microbloc.

Datorita acestui fapt, polimerizarea in suspensie prezinta avantajul obținerii unui polimer cu masa moleculara mare si puritate ridicata, realizandu-se in acelasi timp si o eliminare eficienta a caldurii de reactie.

Pe masura ce reactia de polimerizare avanseaza, vascozitatea perlelor creste continuu pana la conversia de circa 20%, ele devin lipicioase deoarece polimerul format ramane dizolvat in monomer si prezinta pericol de aglomerare.

Pentru a impiedica unirea perlelor in acest stadiu se folosesc agenti de suspensie. Acestia au rolul de a mari vascozitatea fazei apoase (ceea ce contribuie la o dispersare mai fina a monomerului in apa) si de a inconjura picaturile de monomer cu un strat fin de agent inert care impiedica unirea acestora in faza critica. Stratul de agent de suspensie care inconjoara picatura de monomer nu permite patrunderea altor particule in perle, ceea ce impune ca initiatorul sa fie solubil in monomer si procesul de polimerizare sa nu aiba loc la reflux.

Agentii de suspensie utilizati sunt: compusi macromoleculari naturali (amidon, gelatina, etc), compusi macromoleculari sintetici sau derivati celulozici solubili in apa (alcool polivinilic, polietilenoxizi, copolimer acetat de vinil - anhidrida maleica), pulberi anorganice hidrofile (Mg(OH)2, BaSO4, CaCl2, Na3PO4.

3.JUSTIFICAREA PROCEDEULUI ALES ( POLIMERIZAREA IN SUSPENSIE A POLISTIRENULUI)

Polimerizarea in suspensie consta in dispersarea monomerului in picaturi foarte fine de apa, prin agitare, polimerizarea avand loc in picaturile de monomer, deci in microbloc.

Datorita acestui fapt, polimerizarea in suspensie prezinta avantajul obtinerii unui polimer cu masa moleculara mare si puritate ridicata, realizandu-se si eliminarea suficienta a caldurii de reactie. Pe masura ce reactia de polimerizare avanseaza, vascozitatea perlelor creste continuu pana la conversii de 20%, ele devin lipicioase deoarece polimerul format ramane dizolvat in monomer si prezinta pericol de aglomerare.

Acest impediment este, insa, impiedicat prin folosirea agentilor de suspensie. Acestia au rolul, pe de o parte, de a mari vascozitatea fazei apoase, ceea ce contribuie la o dispersie mai buna a monomerului in apa, iar pe de alta parte de a inconjura picaturile de monomer cu un strat fin de agent inert, care impiedica unirea acestora in faza critica. Stratul de agent de suspensie nu permite patrunderea altor particule in perle, ceea ce impune ca initiatorul sa fie solubil in monomer si procesul de polimerizare sa nu aiba loc la reflux.

Pentru a mari viteza de intarire a perlelor si pentru a preveni unirea acestora se introduce si un initiator solubil in apa, care initiaza reactia la interfata picaturilor de monomer.

Polimerizarea in suspensie poate fi efectuata pana la conversii foarte mari, conducand la produse macromoleculare cu un continut redus de monomer, chiar fara o degazare speciala.

Pentru ca eficienta polimerizarii sa fie cat mai ridicata se recomanda o crestere programata a temperaturii. In efectuarea studiilor cinetice, polimerizarea in suspensie prezinta avantajul posibilitatii mentinerii temperaturii consante.

Polimerizarea in suspensie este singurul procedeu aplicabil la sintetizarea unor produsi tridimensionali, pentru transformari chimice ulterioare. Obtinandu-se polimeri sensibil mai puri decat prin procedul emulsie, perlele obtinute detin proprietati dielectrice superioare.

Un alt avantaj foarte important al metodei, care determina faptul ca este aplicat foarte des, este ca se pot obtine diverse sorturi de polistiren, printre care:

polistiren de uz general;

polistiren rezistent la soc;

polistiren cu masa moleculara mica;

polistiren cu masa moleculara mare;

polistiren cu punct de inmuiere ridicat;

polistiren cu masa moleculara mare si punct de inmuire ridicat;

polistiren expandat ;

schimbatori de ioni.

4. DESCRIEREA DETALIATA A PROCEDEULUI DE SINTEZA ALES

4.1 Chimismul si mecanismul reactiei

o Initierea

a. termica

. .

![]() 2 CH2 ═ CH CH2 ─ CH

─ CH ─ CH2

2 CH2 ═ CH CH2 ─ CH

─ CH ─ CH2

│ │ │

C6H5 C6H5 C6H5

CH2 ─ CH ─ CH ─ CH2 CH2 ═ CH CH3 ─ CH

![]()

C6H5 C6H5 C6H5 C6H5

CH ═ CH ─ C6H5

CH2 ─ CH ─ C6H5

b. cu substante termic labile

- peroxid de benzoil

C6H5 ─ C ─ O ─ O ─ C ─ C6H5 kd 2 C6H5 ─ C ═ O

![]() ║ ║ │

║ ║ │

O O O.

![]() C6H5 ─ C ═

O C6H5.

+ CO2

C6H5 ─ C ═

O C6H5.

+ CO2

│

O. O

║ .

![]() C6H5 ─ C ═ O

+ H2C ═ CH C6H5 ─ C ─ O ─ CH2

─ CH

C6H5 ─ C ═ O

+ H2C ═ CH C6H5 ─ C ─ O ─ CH2

─ CH

│ │ │

O. C6H5 C6H5

.

![]() C6H5 + H2C

═ CH ki C6H5 ─ CH2

─ CH

C6H5 + H2C

═ CH ki C6H5 ─ CH2

─ CH

│ │

C6H5 C6H5

o Propagarea

![]() I k0 2R.

I k0 2R.

![]() R. + m ki R1

R. + m ki R1

![]()

![]() ( CH2 ─ CH )j-1 CH2 ─

CH. + CH2 ═ CH kp

( CH2 ─ CH )j-1 CH2 ─

CH. + CH2 ═ CH kp

![]() │ │ │

│ │ │

C6H5 C6H5 C6H5

![]()

![]() ( H2C

─ CH )j CH2 ─ CH.

( H2C

─ CH )j CH2 ─ CH.

│ │

C6H5 C6H5

![]() R1 + m kp R2

R1 + m kp R2

![]() Rj + m kp Rj+1

Rj + m kp Rj+1

o Intreruperea

a. prin combinare

C6H5

│

![]() 2 ─H2C ─ CH. ktc ─ H2C ─ CH ─ CH

─ CH2 ─

2 ─H2C ─ CH. ktc ─ H2C ─ CH ─ CH

─ CH2 ─

C6H5 C6H5

b. prin disproportionare

2 ─ H2C ─ CH. ktd ─ H2C ─ CH2 + ─ CH ═ CH

![]() │ │ │

│ │ │

C6H5 C6H5 C6H5

c. prin transfer

c1. cu monomerul

─ H2C ─ CH. + H2C ═ CH ktrM ─ HC ═ CH + H3C ─ CH.

![]() │ │ │ │

│ │ │ │

C6H5 C6H5 C6H5 C6H5

c2. cu initiatorul

![]() H2C ─ CH. + ( C6H5

─ COO)2 ktrI ─ H2C ─ CH ─

O ─ C ─ C6H5 +

H2C ─ CH. + ( C6H5

─ COO)2 ktrI ─ H2C ─ CH ─

O ─ C ─ C6H5 +

│ │ ║

C6H5 C6H5 O

+ C6H5 ─ COO

c3. cu solventul

H2C ─ CH. + H3C ktrS ─ H2C ─ CH2 + H2C.

![]() │ │ │ │

│ │ │ │

C6H5 C6H5 C6H5 C6H5

c4. cu polimerul

![]() H2C ─ CH. + ─ H2C

─ CH ─ CH2 ─ CH ─ ktrP ─ H2C ─ CH2

+

H2C ─ CH. + ─ H2C

─ CH ─ CH2 ─ CH ─ ktrP ─ H2C ─ CH2

+

│ │ │ │

C6H5 C6H5 C6H5 C6H5

.

+ ─ H2C ─ C ─ CH2 ─ CH ─

│ │

C6H5 C6H5

4.2 Cinetica procesului

S-a determinat experimental ca polimerizarea stirenului in solutie poate fi descrisa de urmatoarea lege

- ![]()

Literatura de specialitate indica faptul ca, constantele de viteza ale polimerizarii in suspensie nu difera mult de cele ale polimerizarii in masa. De aceea polimerizarea in suspensie este considerata o polimerizare in masa, divizata in particule mici suspendate in apa.

Din studiile cinetice ale lui W. P. Hohenstein si H. Mark rezulta faptul ca viteza de polimerizare este proportionala cu radacina patrata a initiatorului. Calculul energiei de activare a polimerizarii in suspensie a stirenului a condus la valoarea de 23 kcal/mol, cifra ce demonstreaza o buna concordanța cu cea obtinuta la polimerizarea in masa.

Literatura semnaleaza, totusi ca in functie de marimea perlelor se realizeaza viteze diferite in cazul acestui proces. Astfel, in situatia formarii unor perle foarte mici se observa viteze mai mari de polimerizare.

In cazul polimerizarii stirenului efectul de gel este mai scazut decat in cazul altor monomeri si nu incepe sa se manifeste decat la conversii mai ridicate.

|

Conversie ( %) |

Viteza (%/h) |

Timpul de viața a radicalului ( sec) |

kcr/kt |

|

| |||

Tabel 2. Dependenta efectului de gel in functie de conversie

Reactivitatea redusa a reactorului stiril conditioneaza slaba intensitate a proceselor de transfer de lant, caracterizate prin valorile relativ scazute ale constantelor respective cu solventii uzuali, monomerul si polimerul propriu.

|

Agentul de transfer |

Cs*10^5 |

Es - Ep |

|

|

600C |

1000C |

||

|

Toluen | |||

|

Etilbenzen | |||

|

Benzen | |||

|

Ciclohexan | |||

|

Clorura de butil | |||

|

Bromura de butil | |||

|

Iodura de butil | |||

|

Tetraclorura de carbon | |||

|

Clorura de benzil | |||

Tabel 3. Valoarea unor constante de transfer in polimerizarea stirenului

Ponderea redusa a reactiilor de transfer cu polimerul conditioneaza prezenta foarte rara a ramificatiilor in polistirenul obtinut in conditii uzuale de reactie. Ecuatia lui Flory a densitatii de grefare ( numarul grefelor pe unitatea de monomer din lant) este data de relatia:

![]()

in care α reprezinta conversia aplicata in cazul polimerizarii stirenului. Relatia arata, de exemplu, ca pentru conversii de circa 20% o ramificare apare la circa 105 unitati de monomer.

La inceputul polimerizarii sunt putine ramuri, dar lungi, iar spre sfarsitul procesului multe ramuri ( mult polimer), dar scurte ( putin monomer).

Gradul de polimerizare este dat de relatia

![]()

4.3 Influenta principalilor parametrii asupra procesului de sinteza

H. Hopff sublinieaza faptul ca desfasurarea polimerizarii in suspensie depinde de corelarea parametrilor de baza, si anume: viteza de agitare, temperatura, natura si concentratia stabilizatorului, raportul fazelor, pH-ul mediului, tipul de agitator, forma vasului.

4.3.1 Faza apoasa

Aceasta serveste drept mediu schmbator de caldura si in acelasi timp ca mediu de vehiculare in timpul polimerizarii. Apa trebuie sa fie lipsita de ioni si impuritati cea ar putea influenta procesul.

In apa se introduce agent de suspensie, care dupa C.E SCHILDKNECHT, actioneaza asupra sistemului astfel: adaugarea unei cantitati de monomer nemiscibil cu apa peste un strat de apa, urmata de agitarea ambelor lichide determina formarea de picaturi de monomer dispersate in apa. La incetarea agitarii, picaturile de monomer, avand o densitate mai mica, se ridica la suprafata unde se contopesc, formand un strat omogen. Datorita tensiunii superficiale exista tendinta de a se mentine forma lor sferica. Cu cat tensiunea superficiala este mai mica, cu atat mai usor picaturile de monomer sunt deformate sub influenta apei in miscare. La tensiuni superficiale scazute picaturile au forme alungite sau neregulate. O tenisiune superficiala ridicata are drept efect o crestere a stabilitatii formei sferice.

Marimea perlelor scade de regula cu cresterea concentratiei stabilizatorului. In cazul alcoolului polivinilic se obtin perle mai mari daca acesta este total saponificat. Cu cat masa moleculara a acestuia este mai mare scade diametrul particulelor.

Stabilizatorii nu maresc solubilitatea monomerului in apa, rolul acestora este dublu: in prima faza cresc densitatea mediului apos, pentru a favoriza o cat mai mare dispersare a monomerului, iar apoi imbraca suprafata fiecarei perle cu o pelicula subtire, inlaturand contactul direct al acestora.

4.3.2 Faza de hidrocarbura

Pincipala conditie ce trebuie indeplinita de catre monomer este cea de a fi insolubil sau putin solubil in mediul de polimerizare. Monomerul se adauga fazei apoase sub agitare la o temperatura data. In cursul procesului, datorita exotermicitatii reactiei de polimerizare, temperatura poate depasi punctul de fierbere al monomerului si al apei. In astfel de situatii trebuie alese reactoare care sa reziste la tensiunea formata.

Pentru a obtine perle deosebit de mari se obisnuieste sa se introduca solutie de polimer in monomer, solutii ce maresc vascozitatea fazei organice. Monomerul se poate adauga treptat sau intreaga cantitate se introduce la inceputul procesului.

Pentru a dirija dimensiune catenelor se pot adauga monomeri regulatori solubili in faza de hidrocarbura, cum sunt: mercaptani, aldehide, derivati halogenati.

Initiatorii pot fi: peroxid de benzoil, peroxid de lauroil, hidroperoxidul de cumen, azoizobutironitrilul, diclorbenzoilperoxidul, etc.

Initiatorul se dezvolta in monomer inaintea introducerii acestuia in reactor. El se alege in functie de temperatura sa de descompunere si de cea de polimerizare. In cazuri speciale, atunci cand se urmareste obtinerea unor perle clare, lipsite de monomer, se folosesc pe langa initiatori solubili in monomeri si initiatori solubili in apa.

Cantitatea de initiator necesara se exprima procentual fata de greutatea monomerului. Concentratia acestuia are o influenta hotaratoare asupra duratei polimerizarii, a conversiei si a masei moleculare a polimerului.

4.3.3 Raportul fazelor

Polimerizarea in suspensie este favorizata de un exces al fazei apoase. Atunci cand raportul apa: monomer variaza de la 10 la 4, procesul poate fi realizat in bune conditii. In practica industriala se recurge la rapoarte mai mici.

De raportul fazelor depinde obtinerea unor perle fine si uniforme constituite dintr-un polimer cu masa moleculara ridicata. Aceasta ultima caracteristica, ca si un transfer caloric corespunzator, sunt favorizate de un raport mare apa : monomer.

4.3.4 pH-ul mediului

pH-ul mediului poate usura sau impiedica desfasurarea procesului. Astfel, la un pH mai mic decat 4 se constata dificultati in desfasurarea reactiei, in timp ce la un pH alcalin, in jur de 8.5, formarea perlelor decurge in conditii corespunzatoare.

Se constata o scadere a pH-ului in timpul procesului; se considera ca astfel de variatii se datoreaza reactiilor secundare ale initiatorului cu monomerul si stabilizatorului. Pentru ca scaderea pH-ului sa fie cat mai mult diminuata, se acorda o atentie deosebita puritatii initiatorului, ca si lipsei sarurilor in mediu apos.

4.3.5 Temperatura

Temperatura de polimerizare este determinata atat de temperatura de scindare a initiatorilor in radicali, cat si in cea de fuziune a polimerului format.

Temperatura procesului influenteaza durata sa, conversia si masa moleculara a polimerului format. Astfel, temperatura procesului trebuie sa fie cu 10-200C mai mica decat temperatura de fierbere,

4.3.6 Agitarea

Polimerizarea in suspensie decurge in reactoare inchise, prevazute cu agitator, refrigerent de reflux, manta de incalzire-racire.

Pentru a se asigura o suprafata mai mare de racire se prefera forma cilindrica si verticala. Un rol important il are tipul de agitator folosit. Agitarea intensa favorizeaza formarea unor perle mici, in timp ce o agitare mai lenta conduce la perle mari. Agitarea determina si compozitia granulometrica a amestecului obtinut la polimerizare.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 2370

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2026 . All rights reserved