| CATEGORII DOCUMENTE |

| Aeronautica | Comunicatii | Electronica electricitate | Merceologie | Tehnica mecanica |

Proiectarea procesului tehnologic de presare

Proiectarea procesului tehnologic constituie baza pregatirii de fabricatie a piesei ce urmeaza a fi prelucrata prin presare la rece.

Elaborarea procesului tehnologic trebuie facuta cu minutiozitate din cauza costului ridicat al dispozitivelor de presare la rece si a duratei relativ lungi de pregatire a fabricatiei astfel incat varianta adoptata sa satisfaca din punct de vedere tehnic si economic. La proiectarea procesului tehnologic, scopul final principal este acela de a proiecta dispozitivele (stantele si matritele) necesare pentru fabricarea piesei prin presare la rece. Proiectarea stantelor si matritelor necesita parcurgerea anumitor etape, pe care le vom analiza in continuare.

Analiza piesei

Piesa trebuie sa se execute la forma, dimensiunile si calitatea prescrise in desenul de executie. Este necesar sa se asigure o tehnologitate corespunzatoare (raze, dimensiuni orificii, distante intre orificii), astfel incat piesa sa se execute in conditii economice.

Stabilirea formei si dimensiunilor semifabricatului

Se aplica tuturor pieselor care se realizeaza prin operatii de deformare (indoire,ambutisare, fasonare, presare volumetrica).

Pentru operatiile de indoire, ambutisare, fasonare se determina forma si dimensiunile semifabricatului plan (piesa desfasurata) astfel lungimea de indoire se calculeaza dupa fibra neutra, iar dimensiunile semifabricatului la ambutisare se calculeaza din egalarea ariei piesei cu a semifabricatului plan.

La operatiile de presare volumetrica dimensiunile semifabricatului se calculeaza tinandu-se cont de legea volumului constant prin egalarea volumului semifabricatului cu cel al piesei.

Tolerantele dimensiunilor semifabricatelor se vor corela cu precizia de obtinere a piesei presate la rece.

Tema proiect: S 1  Piesa

tip saiba,

Piesa

tip saiba,

material OL 50,

g=1,0mm,

di=10mm,

de=20mm

Pentru calcule, in cadrul proiectului, vom utiliza:

a. Material OL 50

=> sr=500550 N/mm

b. Tolerante:

neindicate pe tema de proiectare; vom utiliza valorile uzuale: (0,51,0)% din dimensiune

=> pentru cazul nostru:

(0,51,0)% din 20mm = (0,10,2)mm

=> vom alege valoarea 0,2 mm

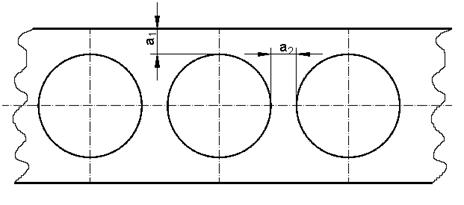

c. Calcul puntite:

Puntita de margine:

a1=(1,72,4).g => a1=(1,72,4).1,0 => a1=(1,72,4)mm

=> vom alege valoarea a1=2,0mm

Puntita intermediara:

a2=(1,51,7).g => a2=(1,51,7).1,0 => a2=(1,51,7)mm

=> vom alege valoarea a2=1,6mm

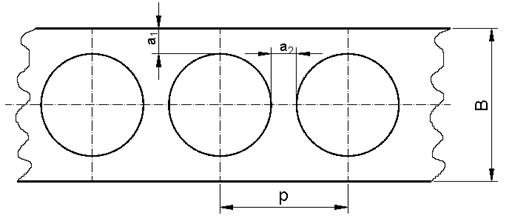

d. Latimea benzii:

Vom utiliza varianta cu apasare laterala:

B = N + 2.a1 + Δl

unde:

B = latime banda

Δl = toleranta unilaterala (negativa) (0,61,0)mm

=> vom alege valoarea Δl =0,8mm

N = diametru exterior piesa 20mm

B = N + 2.a1 + Δl = 20 + 2.1,6 + 0,8 = 20+3,2+0,8=>B=24mm

e. Coeficient de utilizare al materialului. Variante de croire.

Pasul p = N + a2 = 20 + 1,6 => p=21,6mm

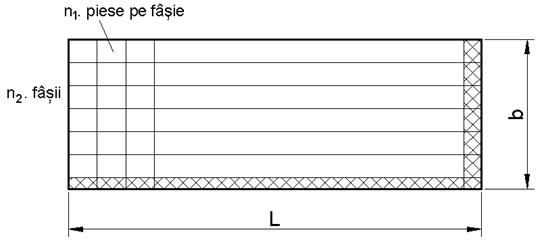

Ca semifabricat vom utiliza fasii de tabla debitata dintr-o coala cu dimensiunile (L.b) 2000.1000mm.

Numarul de piese posibil de fabricat dintr-o fasie:

n1= L / p = 2000 / 21,6 = 92,59 => n1=92 piese

Numarul de fasii debitate dintr-o coala:

n2= l / B = 1000 / 24 = 41,66 => n2=41 fasii

Coeficient de utilizare al materialului:

unde:

unde:

η = coeficient utilizare material;

Ap = arie totala

piesa => Ap =  314 - 78,5 = 235,5

[mm]

314 - 78,5 = 235,5

[mm]

=> η = 44,41 %

f. Calculul fortelor (F), lucrului mecanic (L) si puterii (P).

Forta totala de taiere Ftot necesara pebtru alegerea presei, este:

Ftot = F + Fi + Fs + Fa, unde:

F = forta de taiere propriu-zisa (maxima)

Fi = forta de impingere prin orificiul placii active

Fs = forta de scoatere a materialului de pe poanson

Fa = alte forte care pot sa apara

F = K . L . g . sf = (1,11,3) . L . g . (0,8 . sr ) = L . g . sr

Forta de decupare: F1 = p . D . g . sr p . 20 . 1,0 . 55 = 3454 daN

Forta de perforare: F2 = p . d . g . sr p . 10 . 1,0 . 55 = 1727 daN

F1 + F2 = 3454 + 1727 = 5181 daN ≈ 5,181 tf => F = 5,181 tf

Forta de impingere:

Fi = Ki . n . F unde:

Ki = coeficient de impingere

n = numarul de piese care se gasesc in orificiul placii active si care trebuiesc scoase prin impingere (alegem 4)

=> pentru cazul nostru: material Otel = 0,0100,065 =>

Fi = Ki . n . F = 0,010 . 4 . 5,181 = 0,20724 tf

Forta de scoatere:

Fs = Ks . F unde:

Ks = coeficient de scoatere

=> pentru cazul nostru: material Otel = 0,020,08 =>

Fs = Ks . F = 0,02 . 5,181 = 0,10362 tf

Putem calcula valoarea fortei totale:

Ftot = F + Fi + Fs + Fa = 5,181 + 0,20724 + 0,10362+ 0 = 5,49186 tf =>

=> Ftot = 5,49 tf

Alegere presa:

Din grupa de dimensiuni ale fortelor nominale putem alege pompa necesara cu puterea P = 6,3 tf.

Lucrul mecanic:

L = Fmed . g = C . F . g unde:

F = forta totala de taiere Ftot = 5,49 tf

g = grosime material g = 1,0 mm

C = coeficient de proportionalitate C = 0,4

L = C . F . g = 0,4 . 5,49 tf . 1,0 mm = 0,4 . 5,49.104 . 1,0.10-3 =

= 0,4 . 5,49.10 . 1,0 = 21,96 => L ≈ 22 Joule

Puterea necesara:

unde:

unde:

L = lucrul mecanic

Pu = puterea utila consumata pentru taiere

η = randamentul mediu al presei (η =0,20,5)

n = numarul de curse duble pe minut (alegem 80)

a = coeficient care tine seama de regimul de lucru (a=1,21,4)

=> P = 0,127 KW

=> P = 0,127 KW

Determinarea centrului de presiune

[mm]

[mm]

Determinarea jocurilor si calculul partilor de lucru ale elementelor active

a) Calculul jocului optim:

![]()

g = 4 =>![]() [mm]

[mm]

= 45 => tgα = 1

b) Calculul dimensiunilor elementelor active la decupare:

Cunoastem:

- dimensiunea piesei: ![]()

- toleranta piesei: T = As - Ai

Dimensiunea orificiului partii active este:

![]() ,

iar

,

iar

Dimensiunea partii active a poansonului este:

![]()

Unde Ta, Tp sunt tolerantele elementelor active

Ta, Tp (0,250,3)T

b) Calculul dimensiunilor elementelor active la perforare:

Cunoastem:

- dimensiunea orificiului

piesei: ![]()

- toleranta acesteia: T = As - Ai

Dimensiunea partii active a poansonului este:

![]() ,

iar

,

iar

Dimensiunea orificiului partii active este:

![]()

Unde Ta, Tp se iau ca Ta, Tp (0,250,3)T, iar J = Joptim si se ia din tabele. Ca urmare, la decupare, jocul se realizeaza prin ajustarea poansonului, iar la perforare jocul se realizeaza prin ajustarea placii active.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 2135

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2026 . All rights reserved