| CATEGORII DOCUMENTE |

| Aeronautica | Comunicatii | Electronica electricitate | Merceologie | Tehnica mecanica |

Proiectarea procesului tehnologic de prelucrare mecanica pentru un arbore cu came la o productie anuala de 121000 de bucati.

Conditii functionale, materiale si semifabricate.

Conditii tehnice. La prelucrarea arborelui cu came se impun cerinte riguroase referitoare la executia camelor, fusurilor, calitatea suprafetelor prelucrate si duritatea acestora (tab.1.1).

Materiale. In concordanta cu conditiile functionale, materialul trebuie sa asigure in urma prelucrarii si tratamentului termic aplicat, rigiditate suficienta si o inalta rezistenta la uzura a camelor si fusurilor de sprijin.

Pentru fabricarea arborelui cu came se utilizeaza otelul sau fonta speciala (tab.1.1).

|

Conditii tehnice |

La executia camelor |

Se admit abateri: de 0,04.0,05 mm pe portiunea cilindrica, 0,02.0,05 mm pe profil, 0,1.0,12 mm la inaltime. Abaterea referitor la pozitia unghiulara 1.2. |

||

|

La executia fusurilor |

Se admit abateri de maxim 0,01.0,02 mm la conicitate si ovalitate. Abaterea de la coaxialitatea fusurilor sa nu depaseasca 0,04.0,08 mm. Excentricitatea fusurilor intermediare in raport cu cele extreme se limiteaza la 0,015.0,04 mm. |

|||

|

Calitatea si duritatea suprafetelor |

Pentru came si fusurile de sprijin se prevede rugozitatea Ra=0,4.0,08 μm, iar pentru suprafetele pe care se preseaza roti de actionare Ra=1,6 μm. Pe suprafetele de lucru ale camelor si fusurilor se cere o duritate de 54.62 HRC. |

|||

|

Materiale |

Otel |

Se folosesc oteluri carbon de calitate sau usor aliate (Cr, Mn Si si uneori Ni) de cementare te tipul OLC 10, OLC 15, STAS 880-79 si 15C08, 18 MC10, STAS 791-79 sau de imbunatatire de tipul OLC 45X, OLC 55 STAS 880-79 si 45C 10, 31M14 STAS 791-79. |

||

|

Fonta |

Fonta cenusie aliata turnata in coji |

Fonta speciala |

Fonta cu grafit nodular |

|

|

C 3,1-3,3 Si 1,8-2,0 Mn 0,6-0,8 Cr 0,6-0,9 Mo 0,3-0,5 V 0,1-0,2 Cu 0,6-0,9 Mg - | ||||

Tabelul .1 Conditii si materiale pentru arborele cu came.

Semifabricate. Semifabricatele pentru arborele cu came se obtin prin forjare sau prin turnare.

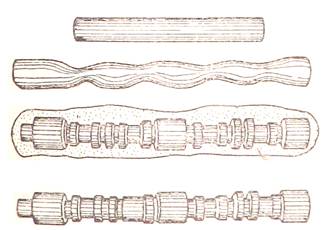

Forjarea se executa in matrite inchise cu locasuri multiple, in urmatoarea succesiune a fazelor principale (fig. 1.1): debitare, forjare in matrite inchise (matritare prealabila si matritare finala); debavurare la cald sau la rece; tratament termic de normalizare; curatire prin decapare sau sablare; indreptare la rece (bataia admisa 1mm/1m).

Figura .1 Succesiunea principalelor operatii la matritarea arborelui cu came.

Precizia semifabricatelor forjate trebuie sa se incadreze in clasele 12.13; adaosurile de prelucrare se recomanda a fi de maximum 1,5.2,6 mm/raza.

La obtinerea semifabricatelor prin turnare, tehnologiile moderne prevad turnarea in cochile sau coji de bachelita. La turnare prin includerea in forme a unor racitoare metalice in zona camelor si a fusurilor, fonta se raceste mai repede formand o crusta alba cu mare duritate.

Turnarea arborelui cu came prezinta avantajul ca semifabricatul se poate obtine la o forma apropiata de piesa finita reducandu-se consumul de metal si durata executiei prin eliminarea prelucrarii portiunilor dintre came si posibilitatea prelucrarii direct, prin rectificare a camelor si fusurilor cu o duritate superficiala ridicata. Ca dezavantaje se mentioneaza procentul ridicat de sulfuri, rupturi si mai ales deformatii.

Avand in vedere cele de mai sus, pentru arborele cu came din tema de proiect se va alege un semifabricat din fonta cu grafit nodular cu continut de Carbon de 3,0-3,6%, obtinut prin forjare.

Stabilirea succesiunii operatiilor si fixarea bazelor de asezare.

La executia arborelui cu came indiferent de varianta constructiva, trebuie prelucrate camele, fusurile de sprijin, precum si unele elemente elementare secundare (roata dintata, excentric, etc.). Deoarece raportul dintre lungimea si diametrul arborelui este mare, rigiditatea lui este mica, din care cauza la prelucrare este necesara sprijinirea suplimentara. Pentru a evita torsiunea arborelui in timpul prelucrarii, este bine ca antrenarea sa se faca central sau bilateral. Deoarece in cursul operatiilor de prelucrare rezulta deformari inevitabile, se prevad si operatii de indreptare (redresare) pe prese (bataia radiala maxima 0,02.0,05 mm, functie de lungime). Camele se prelucreaza prin copiere dupa sablon sau arbori cu came etalon pe masini specializate, fiind necesare operatiile de strunjire, rectificare si superfinisare. In cazul unor semifabricate precise, prelucrarea camelor se face direct prin rectificare.

Etapele principale ale procesului tehnologic, la prelucrarea mecanica a arborelui cu came sunt: alegerea si prelucrarea bazelor de asezare; strunjirea suprafetelor cilindrice, a suprafetelor frontale si a camelor; operatii de rectificare; operatii de control.

Alegerea si prelucrarea bazelor de asezare. Arborele cu came se prelucreaza cu prinderea intre varfuri si sprijinire radiala suplimentara in linete deschise. Pentru executia gaurilor de centrare se utilizeaza masini bilaterale de frezat si centruit specializate.

Dupa executarea gaurilor de centrare se strunjesc si eventual se rectifica fusurile in vederea asezarii in linete. Aceste operatii se executa cu asezarea arborilor intre varfuri si se combina cu prelucrarea si a altor suprafete.

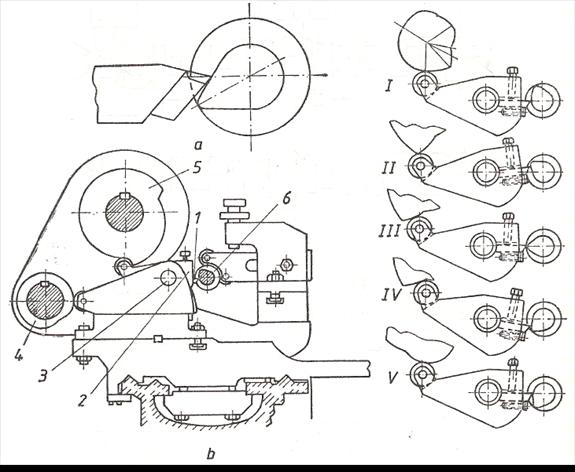

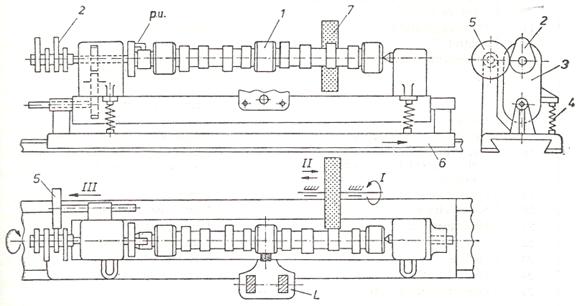

Strunjirea suprafetelor cilindrice, suprafetelor frontale si a camelor. Strunjirea fusurilor, a spatiilor dintre came, a fetelor frontale ale fusurilor si a camelor, se executa pe strunguri semiautomate cu doua sanii, cu multe cutite (fig.1.2).

Figura 1.2: Scheme de lucru pentru strunjirea completa a unui arbore cu came: a - strunjirea fusului din mijloc in vederea asezarii in lineta; c,d - strunjirea de degrosare si de finisare a tuturor fetelor frontale ale camelor si a tuturor fusurilor; e - strunjirea simultana a intervalelor dintre came; f - strunjirea de finisare a fusului pe care se preseaza pinionul; g - strunjirea simultana de degrosare si finisare a tuturor camelor (in doua faze).

Arborele se prinde intre varfuri si se aseaza in linete pe fusurile prelucrate. Deoarece strunjirea simultana a acestor suprafete ar putea provoca deformatii ale arborelui cu came, strunjirea fetelor frontale ale camelor (mai ales in cazul arborilor lungi se separa in operatii sau faze distincte. In acest fel se rezolva si problema dificila a montarii unui numar mare de cutite la distante reduse.

Camele se strunjesc in doua treceri: degrosare si finisare. Strunjirea camelor (in cazuri particulare si a excentricului pentru pompa de benzina) se executa simultan (fig. 1.2) pe strunguri semiautomate de copiat, prin doua metode determinate de inaltimea camei:

1 - prin copiere, cu pozitia unghiulara a cutitului constanta

2 - prin copiere cu portcutite oscilante, cand inaltimea camei nu depaseste cca 6mm.

In cazul strunjirii camelor cu cutite cu pozitie unghiulara constanta (fig. 1.3, a) unghiurile de asezare a acestora trebuie sa fie foarte mari (40. . .50). Se evita astfel disparitia unghiului de asezare α.

Figura 1.3: Scheme de principiu privind strunjirea camelor: a - cutite cu pozitie unghiulara constanta; I.V - diferite pozitii ale cutitului in timpul strunjirii.

In cazul strunjirii prin copiere cu portcutit oscilant, schema de functionare a strungului semiautomat este aratata in figura 1.3, b. Cutitul 1 este montat in portcutitul 2, care oscileaza in jurul axului 3. Cama etalon 4 comanda deplasarea radiala a portcutitului fata de arborele de prelucrat 6. Cama 5 comanda pozitia unghiulara a portcutitului. Camele 4 si 5 se rotesc sincronizat cu arborele care se prelucreaza.

Pentru orientarea unghiulara a arborelui cu came in raport cu cama etalon serveste canalul de pana de pe fusul pe care se fixeaza roata de antrenare, sau un orificiu ce se executa pe o suprafata frontala in acest scop.

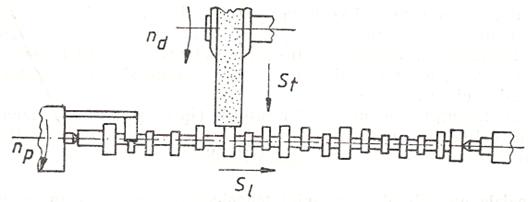

Operatii de rectificare. Fusurile arborelui cu came se rectifica pe masini de rectificat rotund cu prindere intre varfuri in general in doua treceri : semifinisare si finisare (fig. 1.4).

Figura 1.4: Rectificarea fusurilor de reazem.

Camele se rectifica prin copiere dupa sabloane, pe masini de rectificat semiautomate specializate in acest scop (fig. 10.5). In suportul oscilant 3 se monteaza cu sprijinire pe lineta L arborele cu came 1 care se solidarizeaza cu sabloanele 2 dupa o pozitie unghiulara precisa (p..). Sub actiunea arcurilor 4, suportul oscilant se sprijina pe rola palpatoare 5 miscandu-se comandat de sablon. Dupa rectificarea unei came, sania 6 se deplaseaza pentru pozitionarea camei urmatoare in fata discului de rectificat, care in afara de miscarea principala I poate avea si o miscare pendulara II, realizand o calitate superioara a suprafetei. Deoarece sabloanele nu sunt distantate intre ele corespunzator camelor arborelui, rola palpatoare se pozitioneaza printr-o miscare axiala III. Camele se rectifica succesiv dupa un ciclu automat care asigura miscarile necesare si avansurile corespunzatoare. Dupa tratamentul termic are loc rectificarea de finisare.

Pentru asigurarea unei clase de rugozitate mai buna a suprafetelor prelucrate rectificarea se face cu avans radial si cu miscare oscilanta axiala a discului abraziv (in jur de 50 oscilatii/min, cu amplitudine de circa 3 mm).

Pentru a asigura precizia profilului camelor la rectificare, arborele se rigidizeaza, prin fixarea la capete in mandrine speciale cu bucse elastice sau intre varfuri si sprijinirea fusurilor prelucrate pe linete.

In anumite cazuri, camele si fusurile arborelui se lustruiesc sau se superfiniseaza. Lustruirea se face cu banda de hartie sau de panza la masini speciale. Superfinisarea se poate executa eu ajutorul unor dispozitive cu role sau cu bile.

Figura 1.5: Principiul rectificarii arborelui cu came prin copiere dupa sablon

Controlul arborelui cu came. Operatiile specifice se refera la verificarea preciziei de executie a camelor. Se verifica in acest sens inaltimea lor, dispozitia unghiulara si conicitatea cu un dispozitiv pe baza fantei de lumina. Periodic se controleaza executia corecta a profilului camei pe divizorul optic sau comparativ cu came etalon.

La controlul final, se mai verifica: precizia dimensionala a formei si excentricitatii

fusurilor, abaterea de la pozitia canalului de pana, rugozitatea si duritatea suprafetelor camelor si fusurilor. Vizual se verifica aspectul suprafetelor prelucrate, lipsa fisurilor, a porilor, precum si a eventualelor regiuni oxidate indeosebi pe came.

Exemplu de proces tehnologie tip de prelucrare mecanica. Succesiunea principalelor operatii la executia arborelui cu came matritat din otel se exemplifica in tabelul 1.2 si figura 1.6

|

Nr. operatiei |

Denumirea operatiei |

Schita din fig.1.6 |

Masina unealta |

|

|

Frezarea capetelor si centruire Strunjirea fusurilor paliere (degrosare si finisare) Rectificarea fusurilor sau numai a fusului central in vederea asezarii in lineta. Strunjirea simultana a tuturor fetelor frontale ale camelor si fusurilor Strunjirea simultana a tuturor intervalelor dintre came Redresare Frezarea canalului de pana Burghiere-tarodare la capatul prevazut cu canalul de pana Strunjirea de degrosare si de finisare a camelor si a excentricului pompei de benzina Rectificarea de semifinisare a camelor si a excentricului pompei de benzina Frezarea danturii Control Tratament termic Detensionare Control duritate Redresare Rectificarea de finisare a fusurilor Rectificare de finisare a camelor si a excentricului pompei de benzina Control feroflux Superfinisare Demagnetizare Fosfatare Spalare Control final Conservare - depozitare |

v. fig. 1.6,d v. fig. 1.6,e v. fig. 1.6,a v. fig. 1.6,b v. fig. 1.6,c v. fig. 1.6,d v. fig. 1.6,e v. fig. 1.6,f v. fig. 1.6,g |

Agregat special Strung semiautomat Masina de rectificat rotund Strung semiautomat multicutite Strung semiautomat multicutite Presa de indreptare I Masina de frezat vertical . Masina de gaurit Strung semiautomat de copiat, multicutite Masina speciala de rectificat came prin copiere Masina de frezat Instalatie speciala de calire prin curenti de inductie Cuptor de detensionare Aparat de control Presa de indreptat Masina de rectificat rotund Masina speciala de rectificat came prin copiere Feroflux Masina de superfinisat Demagnetizator Instalatie de fosfatare Instalatie de spalare Aparatura de control |

Tabel .2: Principalele operatii ale procesului tehnologic pentru prelucrarea mecanica a arborelui cu came forjat

Figura 1.6: Succesiunea principalelor operatii la prelucrarea unui arbore cu came.

1.3 Calculul adaosurilor de prelucrare pentru fusurile arborelui cu came (Φ39).

Fusurile arborelui cu came sunt supuse la 2 operatii:

- strunjire de degrosare

- rectificare

Din acest motiv este necesar sa se calculeze adaosurile de prelucrare pentru amandoua operatiile.

1.3.1. Calculul adaosurilor de prelucrare pentru rectificare a suprafetei Φ390,01 mm (operatia precedenta este strunjirea intr-o singura faza).

Avand in vedere ca operatia precedenta este strunjirea, pentru rectificare avem:

![]()

![]() - dupa tratamentul termic de calire Si-1

se exclude din calcul

- dupa tratamentul termic de calire Si-1

se exclude din calcul

unde:

![]() - din tabelul 4.6 [3];

- din tabelul 4.6 [3];

![]() - din desenul piesei;

- din desenul piesei;

La prelucrari intre varfuri nu se face verificarea asezarii, deci εv=0.

Asadar, adaosul minim pentru rectificare este:

Din tabelul 2.15, cap.2 [3] obtinem toleranta pentru operatia precedenta - strunjire intr-o singura faza conform treptei 10 de precizie:

![]()

deci adaosul nominal pentru rectificare este:

Diametrul maxim inainte de rectificare (dupa strunjire) este:

Se rotunjeste: ![]()

Diametrul minim rezulta:

Deci operatia de strunjire se va executa la

cota: ![]() .

.

1.3.2. Calculul adaosurilor de prelucrare pentru strunjirea de degrosare a suprafetei Φ390,01 mm (anterior strunjirii materialul-bara este obtinut prin forjare).

![]()

![]()

unde:

Δc=2 μm/mm

Adaosul minim pentru strunjire este:

Din tab. 4.4 [3] se obtine abaterea inferioara Ai: Ai=-0,9 mm.

Adaosul nominal de calcul:

Diametrul nominal de calcul al barei forjate se determina cu formula:

Se rotunjeste: dsnom=42mm.

Adaosul de prelucrare nominal real, pentru operatia de strunjire este:

1.4. Calculul regimurilor de aschiere pentru operatiile de strunjire si frezare.

1.4.1. Calculul regimului de aschiere pentru operatia de strunjire.

1.4.1.1. Alegerea adancimii de aschiere.

In majoritatea cazurilor, adaosul de prelucrare de degrosare se indeparteaza intr-o singura trecere deoarece in constructia moderna de masini sunt adaosuri relativ mici.

In cazul strunjirii de finisare se aplica, aceeasi recomandare, tinandu-se cont ca dupa prelucrarea de finisare suprafata trebuie sa aiba o rugozitate egala cu cea indicata pe desenul de executie al piesei respective.

Pentru adaosuri simetrice, adancimea de aschiere se va calcula cu relatia:

1.4.1.2. Alegerea avansului.

In cazul lucrarilor de strunjire, valoarea avansului depinde de :

rezistenta corpului cutitului;

rezistenta placutei din carburi metalice;

eforturile admise de mecanismele de avans ale masinii-unelte;

momentul de torsiune admis de mecanismul miscarii principale a masinii-unelte;

rigiditatea pieselor de prelucrat, a masinii unelte si a dispozitivelor;

precizia prescrisa a piesei;

calitatea supraetei prelucrate.

Primii patru factori influenteaza alegerea avansului in special la prelucrarea de degrosare, iar ultimii doi la prelucrarea de semifinisare si finisare.

Rigiditatea piesei, a masinii-unelte si a dispozitivelor influenteaza alegerea avansului atat in cazul strunjirii de degrosare, cat si la cea de finisare.

S=0,5 mm - avansul ales din tab. 10.7 [3].

Avansul pentru strunjirea de degrosare, ales din tabele, va trebui verificat.

A. Verificarea avansului din punct de vedere al rezistentei corpului cutitului.

In cadrul acestei verificari se va neglija actiunea fortelor Fx si Fy, luandu-se in calcul numai actiunea fortei principale de aschiere Fz.

Alegem un cutit de strung de sectiune dreptunghiulara 12x8 cu placuta de carburi metalice si o durabilitate T=90 min.

Pentru cutitele cu corp de sectiune dreptunghiulara, din conditia de rezistenta la incovoiere, se obtine relatia:

Unde Rai=200 N/mm2 reprezinta efortul unitar la incovoiere al materialului din care este confectionat corpul cutitului; b=8mm reprezinta latimea sectiunii cutitului; h=20 mm inaltimea sectiunii cutitului; L=1,5h=18mm reprezinta lungimea in consola a cutitului.

Figura 1.7: Distanta in consola a cutitului.

Forta principala de aschiere se determina cu urmatoarea relatie:

Unde:

C4=63,5 - coeficient functie de materialul de prelucrat si de materialul sculei aschietoare (tab.10.15 [3]);

t=1,375mm - adancimea de aschiere [mm];

s=0,5 mm/rot - avansul de aschiere [mm/rot];

X1=1, Y1=0,75 - exponentii adancimii si avansului de aschiere (tab. 10.21 [3]);

HB=200 - duritatea materialului de prelucrat;

n1=0,55 - exponentul duritatii materialului de prelucrat (tab. 10.22 [3]).

Egaland intre ele partile din dreapta ale relatiilor (14) si (15), si determinand pe "S" se va obtine:

Valoarea avansului calculat trebuie sa fie mai mare decat cel recomandat din tabel: Sales=0,5mm/rot<Scalculat=1,456mm/rot.

B. Verificarea avansului din punct de vedere al rezistentei placutei din aliaj dur.

Unde:

Cs=2,7 - pentru fonta cu duritate mijlocie;

C=3 mm - grosimea placutei din carburi metalice;

Rm=300 - rezistenta de rupere la tractiune a materialului de prelucrat.

1.4.1.3. Determinarea vitezei de aschiere

In cazul strunjirii longitudinale, viteza de aschiere poate fi exprimata cu relatia:

Unde:

Cv=32,4 - coeficient ce depinde de caracteristicile materialului care se prelucreaza si ale materialului sculei aschietoare (tab.10.30 [3]);

T=90 min - durabilitatea sculei aschietoare (tab. 10.3 [3]);

m=0,2 - exponentul durabilitatii (tab. 10.29 [3]);

t=1,375 mm - adancimea de aschiere;

s=0,5 mm/rot - avansul de aschiere;

HB=200 - duritatea materialului de prelucrat in unitati Brinell;

Xv=0,15, Yv=0,40 - exponentii adancimii de aschiere si al avansului (tab. 10.30 [3]);

n=1,5 - exponentul duritatii materialului supus prelucrarii;

k1,k2.,k9 - diferiti coeficienti care tin cont de conditiile diferite de lucru in comparatie cu conditiile considerate.

Pentru coeficientul k1 se tine seama de influenta sectiunii transversale a cutitului:

unde:

q=96 mm2 - suprafata sectiunii transversale;

ξ=0,04 - coeficient in functie de materialul de prelucrat

Prin coeficientul k2 se tine seama de influenta unghiului de atac principal:

unde:

ρ=0,45 - exponent functie de natura materialului de prelucrat;

χ=45 - unghiul de atac principal.

Prin coeficientul k3 se tine seama de influenta unghiului taisului secundar χ1:

unde:

a=15 - pentru scule armate cu placute dure;

χ1=10 - unghiul taisului secundar.

Prin coeficientul k4 se tine seama de influenta razei de racordare a varfului cutitului:

unde:

μ=0,1 - pentru degrosare - exponent functie de tipul prelucrarii si de materialul de prelucrat

r - raza de racordare.

Coeficientul k5=1 se alege din tab.10.31 [3] si tine cont de influenta materialului din care este confectionata partea aschietoare a sculei.

Prin coeficientul k6=1 (tab. 10.32 [3]) se tine seama de materialul de prelucrat.

Prin coeficientul k7=0,9 tine seama de modul de obtinere a semifabricatului.

Coeficientul k8 are valoarea 0,8 pentru materialul folosit (fonta cu crusta cu duritatea HB=200), si tine seama de starea stratului superficial al semifabricatului.

Prin coeficientul k9=1 se tine seama de forma suprafetei de degajare.

1.4.2. Calculul regimului de aschiere pentru operatia de frezare.

In constructia arborelui cu came operatia de frezare intervine in cadrul frezarii canalului de pana. Canalul de pana va fi frazat cu o freza canelara cu coada cu o durabilitate T=120 ore.

1.4.2.1. Alegerea adancimii de aschiere.

La frezare se va urmari ca intregul adaos de prelucrare sa fie detasat intr-o singura trecere.

Daca adaosurile de prelucrare sunt mari si puterea masinii-unelte este insuficienta sau rigiditatea sistemului tehnologic este scazuta, se pot efectua mai multe treceri de degrosare.

Fusul pe care va urma sa fie frezat canalul de pana este supus unei strunjiri de degrosare ,iar apoi urmeaza o strunjire de rectificare si astfel va fi adus la un diametru nominal de 18mm. Canalul de pana va avea adancimea de 2mm si va fi frezat intr-o singura trecere. Astfel, adancimea de frezare va fi: t=2mm.

1.4.2.2. Alegerea avansului.

In cazul frezarii canalului de pana pe masini de frezat canale pendular, avansurile se vor lua din tab. 14.27 [3].

Astfel avem: sd=0,020mm/dinte.

1.4.2.3. Calculul vitezei de aschiere.

Calculul vitezei de aschiere pentru frezare cu freze canelare se efectueaza cu relatia:

Unde:

v - viteza de aschiere economica;

kv reprezinta un coeficient de corectie;

kmv - coeficient de corectie in functie de materialul de prelucrat:

nv=1,25 exponent de prelucrabilitate (tab. 14.10 [3]);

ks1=0,8 - coeficientul de corectie in functie de starea suprafetei semifabricatului (tab. 14.12 [3]);

kχ=1,10 - coeficientul de corectie in functie de unghiul de atac principal χ (tab. 14.20 [3]).

T=120 min - durabilitatea frezei;

t1=6mm - lungime de contact.

1.4.2.4. Calculul turatiei sculei.

1.4.2.5. Calculul valorii medii a componentei tangentiale Ft.

Unde:

t1 - lungimea de contact;

sd - avansul pe dinte;

t - adancimea de aschiere;

z=2 - numarul de dinti ai frezei;

D - diametrul frezei;

n - turatia frezei;

valorile coeficientilor XF,YF, CF, UF, qF, WF se iau din tab. 14.7 [3];

kmF - coeficient de corectie in functie de materialul de prelucrat

1.4.2.6. Calculul puterii efective la frezare Ne.

1.5. Normarea tehnica.

Unul din criteriile de baza care ajuta la aprecierea economicitatii unui proces tehnologic este norma tehnica de timp, adica timpul necesar pentru executarea unei operatii tehnologice in conditii de productie tehnico-organizatorica dintre cele mai favorabile.

Norma tehnica de timp se stabileste in functie de posibilitatile de exploatare ale utilajului, sculelor si altor mijloace de productie in conditiile de aplicare a metodelor de lucru corespunzatoare tehnicii moderne, tinandu-se seama de experienta executantilor fruntasi.

Norma tehnica de timp nu este o marime constanta, determinata odata pentru totdeauna pentru un loc de munca dat. Ea se schimba in functie de imbunatatirea posibilitatilor de exploatare a utilajului si sculelor, de ridicarea gradului de automatizare si mecanizare a proceselor de productie, in functie de cresterea continua a nivelului tehnic al executantului precum si de imbunatatirea conditiilor tehnico-organizatorice la locul de munca.

Normarea tehnica se poate face pe trei cai: prin calcul, comparativ sau prin cronometrare.

In faza de proiectare se pot folosi primele doua metode, dintre care preferabil metoda prin calcul.

Metoda cronometrarii se poate aplica numai dupa ce procesul tehnologic a inceput sa fie aplicat, si cere niste marimi menite sa elimine toti factorii subiectivi. Prin masurarea de timp a intregii activitati la un loc de munca, in calculul schimbului se poate analiza modul in care se utilizeaza timpul de lucru, permitand luarea de masuri concrete in vederea cresterii productivitatii muncii.

Componentele normei de timp si semnificatia lor pentru prelucrarile prin aschiere:

Norma tehnica de timp, pentru prelucrarea unei suprafete in cazul aschierii cu o singura scula, deservindu-se un singur utilaj din linia de fabricatie cu flux continuu este:

![]()

Pentru strunjire avem:

tpi=10min

tto=10min

tb=0,98min

ta=1min

tdt=0,8min

tdo=0,25min

ton=0,45min

Pentru frezare avem:

tpi=10min

tto=10min

tb=1,037min

ta=1min

tdt=0,8min

tdo=0,25min

ton=0,45min

2. Studiul uzurilor piesei si tehnologia de reconditionare a ei.

2.1. Identificarea suprafetelor supuse uzurii.

|

Nrcrt |

Denumirea defectiunii |

Tehnologia de reconditionare |

Masini unelte, dispozitive |

|

Incovoierea arborelui cu came |

Defectiunea se remediaza prin indreptare la rece pe presa, arborele fiind asezat cu fusurile de capat pe doua prisme. Dupa indreptare este indicat un control feroflux, pentru a se identifica eventualele fisuri sau crapaturi. |

Presa hidraulica |

|

|

Uzura canalului de pana pentru pinionul de distributie |

a. Se remediaza prin frezarea canalului la o cota majorata pentru o treapta de reparatie. b. Se executa un canal nou la dimensiunea nominala plasat la 180 fata de canalul uzat |

Masina de frezat |

|

|

Uzura fusurilor arborelui cu came |

a. Reconditionarea se face prin rectificarea fusurilor la una din cotele de reparatie. In consecinta se vor folosi bucse corespunzatoare noilor cote ale fusurilor. b. Incarcare prin cromare, metalizare sau vibrocontact si rectificarea la cota nominala. |

Masina de rectificat rotund Instalatie cu destinatie speciala |

|

|

Uzura in diametru a partii cilindrice a camelor |

a. Incarcare cu pulberi metalice urmata de rectificare la profil. b. Incarcare cu fonta Cr, Mo (in bare) urmata de rectificare la profil. |

Trusa de metalizare cu pulberi Instalatie de sudura |

|

|

Uzura in inaltime a camelor |

a. Se rectifica profilul camei la o treapta de reparatie pastrandu-se fazele de distributie in limite admise. b. Incarcare prin sudura oxiacetilenica urmata de rectificare la cota nominala a profilului (se folosesc bare de fonta, Cr, Mo obtinute din topirea arborilor cu came rebutati) c. Metalizare cu pulberi metalice si rectificarea la cota nominala a profilului. |

Masina de rectificat arbori Instalatie de sudura Trusa de metalizare cu pulberi |

|

|

Uzura sau deteriorarea suprafetei de fixare a rotii de distributie |

a. Se incarca prin sudura cu bare din fonta Cr, Mo urmata de rectificare la cota nominala - sau a treptei de reparatie. b. Metalizare cu pulberi metalice si rectificare la cota nominala sau a treptei de reparatie. |

Instalatie de sudura Trusa de metalizare Masina de rectificat rotund. |

Tabel .1 Principalele defectiuni si posibilitati de reconditionare a arborelui cu came (v. desenul 2.1)

2.2. Alegerea metodei optime de reconditionare.

In timpul functionarii cele mai pronuntate uzuri se produc la came datorita sarcinilor mari, urmate de uzura fusurilor de sprijin. Se mai produc uzuri ale danturii rotii dintate pentru antrenarea pompei de ulei (daca arborele are roata dintata) precum si uzura canalului de pana pentru roata de distributie. Asemenea defectiuni daca nu depasesc anumite limite pot fi remediate. In cazul cand arborele cu came prezinta fisuri sau crapaturi, ciupituri sau exfolieri (peste 2,5mm) uzurii exagerate ale camei in inaltime, arborele cu came se reformeaza.

Posibilitatile de remediere ale principalelor defectiuni ale arborelui cu came se arata in tab. 2.1 cu indicarea locurilor in figura 2.1.

Figura .1 Localizarea principalelor defectiuni ale arborelui cu came.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 12382

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2026 . All rights reserved