| CATEGORII DOCUMENTE |

| Aeronautica | Comunicatii | Electronica electricitate | Merceologie | Tehnica mecanica |

Generalitati

Strunjirea reprezinta procedeul de aschiere prin care se indeparteaza adaosurile de material , sub forma unor aschii, de pe suprafetele cilindrice si sferice. Acest procedeu se realizeaza prin intermediul unor sisteme de strunjire clasice sau cu comanda numerica (strunguri).

Degajarea aschiilor si implicit generarea suprafetelor pieselor executate se face in mod direct prin mijlocirea sculelor aschietoare pentru strunjit.

Aceste scule poarta denumirea de CUTITE DE STRUNG.

Cutitul este una dintre cele mai simple si mat raspandite scule aschietoare de metale.

Din punct de vedere constructiv, cutitul consta dintr-un cap, adica partea activa a cutitului si corpul sau tija, care serveste la fixarea cutitului in portcutitul masinii-unelte.

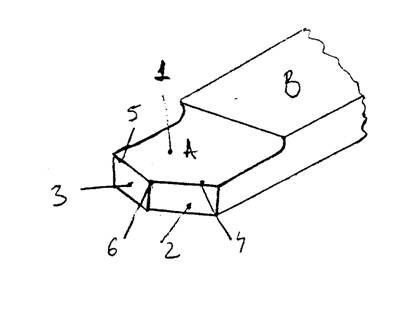

Capul cutitului (fig. 2.1) are urmatoarele elemente :

1) fata de degajare;

2) fetele de asezare;

3) taisurile;

4) varful cutitului.

Se numeste ,,fata de degajare', suprafata cutitului pe care aluneca aschiile.

,,Fete de asezare' se numesc suprafetele indreptate spreobiectul care se aschiaza. Sunt doua fete de asezare : principala si secundara.

Taisurile se formeaza prin intersectia fetei de degajare, cu fetele de asezare. Sunt doua taisuri: taisul principal si taisul secundar.

Taisul principal indeplineste lucrul principal de archiere si se formeaza prin intersectia fetei de degajare, cu fata principala de asezare. Taisul secundar se formeaza prin intersectia fetei de degajare cu fata de asezare secundara. Pot fi doua taisuri secundare si, deci, doua fete secundare de asezare (de exemplu, la cutitul de retezat).

Varful cutitului este locul de intersectie al taisului principal, cu taisul secundar.

Pentru asigurarea preciziei a stabilitatii si durabilitatii procesului de aschiere, fetele de asezare respectiv de degajare sunt dispuse la anumite unghiuri fata de planul de aschiere.

Pentru determinarea unghiurilor cutitului se stabilesc urmatoarele suprafete de referinta :

1) planul de aschiere;

planul de baza

Se numeste ,,plan de aschiere', planul tangent pe suprafata de aschiere si care trece prin tais.

Se numeste ,,plan de baza', planul paralel cu avansul longitudinal si cu cel transversal. La cutitele de strunjire cu corp prismatic, ca plan de baza poate fi luata suprafata inferioara, de reazem a cutitului.

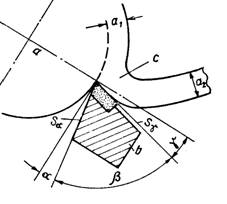

Unghiurile principale ale cutitului (fig.2.2) se masoara in planul principal secant, perpendicular pe proiectia taisului principal pe planul de baza.

Se numeste ,,unghi de asezare principal " ', unghiul dintre fata de asezare principala a cutitului si planul de aschiere principal.

Se numeste ,,unghi de ascutire principal p', unghiul dintre fata de degajare si fata de asezare principala a cutitului.

Se numeste ,,unghi de degajare principal " ', unghiul dintre fata de degajare si planul perpendicular pe planul de aschiere principal.

Fig. 2.2

Tipuri de cutite . Clasificare , generalitati

Procesul de aschiere prin strunjire, privit ca unul dintre cele mai complexe procese, capabil sa genereze toate tipurile de suprafete de revolutie, presupune si utiliyarea unor scule aschietoare capabile sa asigure conditiile de aschiere, de pecizie si forma impuse de proiectantul pieselor si al procesului tehnologic.

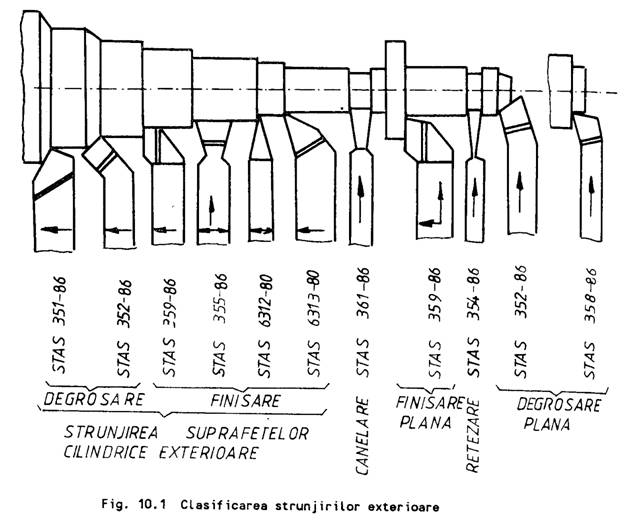

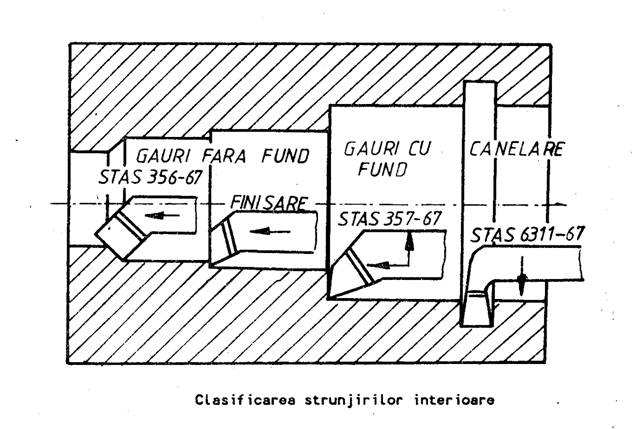

In functie de destinatie se deosebesc cutite pentru strunjirea suprafetelor cilindrice exterioare, cutite pentru strunjirea suprafetelor cilindrice interioare, cutite pentru strunjiri transversale si cutite pentru strunjiri profilate.(fig2.3)

In functie de modul de realizare a acestor cutite se disting:

Cutitele monobloc se fabrica din semifabricate forjate de otel rapid si se utilizeaza in cazul dimensiunilor mici, indeosebi la automate. Din aceasta categorie fac parte si cutitele ,,albe', care ajung in atelier in forma de bare prismatice sau patrate, tratate si complet rectificate, iar ulterior se obtine prin rectificare si ascutire taisul necesar.

Cutitele sudate cap la cap sunt constructii economice la care numai partea activa este din otel rapid, iar coada cutitului din otel de constructie (din OLC 45, OLC 50 sau OL 60). Sudarea semifabricatelor ambelor parti se realizeaza priu procedeul sudarii cap la cap pe o masina speciala.

Partea activa a cutitului poate fi structurata astfel:

Monobloc, atunci cand aceasta este de mici dimensiuni si presupune aschierea unor piese mici

Cutitele cu placute din otel rapid nu sunt numai constructii economice, dar au si avantaje tehnice. Suportul este de obicei dinfcr-un otel carbon tenace si putin sensibil la rupere, laminat sau tras la rece. Placuta din otel rapid se executa din bare de dimensiuni mai mici, care pot fi forjate astfel ca sa se asigure o repartizare uniforma a carburilor. Fixarea placutei in locasul prelucrat al suportului se realizeaza prin lipire cu un aliaj de lipit cu feromangan. Sudarea se face in domeniul temperaturilor de calire a otelului rapid sau chiar peste. Nu se recomanda insa calirea directa a placutei concomitent cu lipirea intrucat pot aparea fisuri la cusatura de lipire. Dupa lipire trebuie sa urmeze o racire inceata si ulterior dupa o recoacere se poate trece la calirea placutei.

Cutitele cu placute din carburi mctalico se realizeaza in doua variante:

lipite si fixate mecanic

O parte din tipurile de cutite sunt standardizate. Exista de asemenea, standarde de conditii generale referitoare la cutitele cu tais de otel rapid si la cele cu placute de carburi metalice (fixate prin lipire). Intrucat industria foloseste pe scara larga o serie de tipuri de cutite necuprinse in standardele de stat, tipizarea acestora a fost inglobata in actiunea generala de tipizare.

In situatia in care procesul tehnologic reclama utilizarea unor cutite care nu sunt standardizate se va impune proiectarea si executarea acestora in regie proprie (daca sunt posibilitati) sau in cadrul unor firme specializate.

In ambele cazuri insa se pune problema realizarii proiectelor tehnologice ce vor sta la baza executarii acestor tipuri de scule.

In cazul de fata se pune problema proiectarii si executarii unui cutit de strung pentru realizarea unei degajari interioare de latime b=20, pe adancime de 8 mm.

2.3 Desenul de executie al cutitului . Rolul functional al cutitului .

Cutitul de strung , asemenea oricarei scule de aschiere are rolul de a genera anumite suprafete impuse de proiectantul piesei prin indepartarea unui strat de material definit ca adaos de prelucrare .

In functie de parametrii regimului de aschiere (adaosul de prelucrare, turatia, avansul de lucru axial sau radial) se pot obtine diferite calitati (rugozitati) ale suprafetelor prelucrate , influentand totodata si durabilitatea sculei si a sistemului .

Desenul de executie al cutitului este reprezentat langa planul de operatii la sfarsitul proiectului .

2.4 Stabilirea semifabricatului.

In functie de materialul piesei prelucrate si caracteristicile dimensionale ale acesteia se va alege tipul de scula si materialul din care este fabricata.

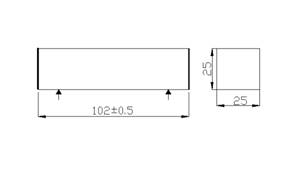

Astfel pentru obtinerea unei degajari pe latimea de 20 mm. si adancimea de 8 mm. , avand in vedere ca distanta de la marginea piesei pana la canalul prelucrat este de numai 10 mm. se poate utiliza o scula in totalitate din otel rapid (Rp3), avand dimensiunile de gabarit 20x 20x 102,5 [mm.].(vezi paragraful 2.5)

Criteriile fundamentale ce stau la baza stabilirii semifabricatului sunt reprezentate de rolul sculei si de volumul anual de fabricatie. De asemenea un rol important il are factorul economic.

Despre un semifabricat se spune ca este optim daca costurile acestuia (Cs) si costurile de prelucrare (Cp) au impreuna o valoare minima =min(Cp+Cs).

Se va urmarii astfel ca semifabricatul sa aiba forma cat mai apropiata de cea a piesei finite, chiar daca aceasta conduce la marirea costului semifabricatului.

Pentru cazul concret al semifabricatului cutit pentru canelat se alege, la dimensiunile prezentate anterior otel de scule Rp3.

Otelul Rp3 este indicat deoarece desi are caracteristici asemanatoare cu ale celor de scule, isi pastreaza proprietatile pana la temperaturi = 600˚C. Acestea au calibilitate buna, obtinandu-se caliri adanci chiar la racirea in ulei sau aer.

Cea mai indicata este calirea in trepte, cu racire in baie de saruri, urmata de 2-3 reveniri medii.

Proprietatile deosebite ale acestor oteluri au la baza gradul de aliere. Vom distinge din punct de vedere chimic:

Wolfram 6.20%

Crom 3.5%

Vanadiu 1.4%

Cobalt max 10%

In general aceste oteluri se caracterizeaza prin:

duritate ridicata

rezistenta mare la uzura

stabilitate chimica

tenacitate buna (asigurata de procesul de revenire) etc.

Fig 2.1

Stabilirea succesiunii operatiilor si a structurii acestora .

Procesul tehnologic divizat in operatii distincte, defineste o serie de pasi intermediari prin care semifabricatul se transforma in produs finit, in cazul nostru in cutit de canelat.

Astfel se vor intalnii urmatoarele operatii:

OPERATIA 10 Debitare

Faza 1. Debitarea semifabricatului

OPERATIA 20 Forjare

Faza 1. Forjarea in matrita respectand cotele din planul de operatii

OPERATIA 30 Tratament termic

Faza 1. Recoacere de detensionare a semifabricatului

OPERATIA 40 Frezare

Faza 1. Frezarea suprafetelor laterale respectand cota de L=102,5

OPERATIA 50 Frezare

Faza 1. Frezarea suprafetei respectand cotele L=21.1 si L=8.1

OPERATIA 60 Frezare

Faza 1. Frezarea suprafetei respectand cotele L=20,2

OPERATIA 70 Frezare

Faza 1. Frezarea suprafetelor respectand cotele L=31,1 si L=21,1

OPERATIA 80 Frezare

Faza 1. Frezarea suprafetei respectand cotele L=20,2 si L=30,2

OPERATIA 90 Strunjire

Faza 1. Strunjirea suprafetelor respectand cotele din planul de operatii L=100,2;

L=65; L=20,4;

OPERATIA 100 Frezare CNC

Faza 1. Frezarea suprafetelor respectand cotele din planul de operatii

OPERATIA 110 Tratament termic

Faza 1. Calire+ Revenire la 63-65 HRC

OPERATIA 120 Redresare

Faza 1. Redresarea suprafetelor respectand cotele din planul de operatii

OPERATIA 130 Rectificare CNC

Faza 1. Rectificarea suprafetelor respectand cotele din planul de operatii

OPERATIA 140 Rectificare CNC

Faza 1. Rectificarea suprafetelor respectand cotele din planul de operatii

OPERATIA 150 Ascutire

Faza 1. Ascutirea suprafetelor respectand cotele din planul de operatii

OPERATIA 160 Marcare

Faza 1. Marcarea lotului de scule

OPERATIA 170 Control final

Faza 1. Verificarea tuturor cotelor cu ajutorul masinii de masurat in coordonate

DEA

2.6 Calculul adaosului de prelucrare si a dimensiunilor intermediare .

Calculul adaosurilor de prelucrare se efectueaza numai dupa stabilirea traseului tehnologic (succesiunii operatiilor) cu precizarea schemei de orientare si a schemei de fixare si precizarea procedeului de obtinere a semifabricatului.

Pentru fiecare operatie trebuie calculata in prealabil eroarea de orientare si eroarea de fixare care sunt marimi ce se include in relatiile de calcul ale adaosurilor.

Adaosul de prelucrare intermediar minim, pentru prelucrarea prin metoda obtinerii automate a preciziei dimensiunilor se calculeaza cu relatia:

pentru adaosuri simetrice (pe diametru) la suprafata exterioara de revolutie

2Ap

min = 2 (Rz i-1 + S i-1) + 2 ![]()

pentru adaosuri asimetrice (unilaterale), la suprafete plane opuse prelucrate succesiv sau pentru o singura suprafata plana

Api min = Rz i-1 + S i-1 + r i-1 + e i;

Notatiile folosite sunt :

Api min - adaosul de prelucrare minim pentru operatia (faza) i, considerat pe o parte (pe raza sau pe o singura suprafata plana) ;

2Api min - adaosul de prelucrare minim pentru operatia (faza) i, considerat pe diametru sau pe doua plane opuse prelucrate simultan ;

Rz i-1 - inaltimea neregularitatilor profilului rezultata la operatia (faza) precedenta, i-1;

S i-1 - adancimea stratului superficial defect, format la operatia (faza) precedenta i-1;

r i-1 - abaterile spatiale ale suprafetei de prelucrat fata de bazele tehnologice ale piesei, ramase dupa efectuarea operatiei (fazei) precedente i-1;

e i - eroarea de instalare a suprafetei de prelucrat (initiale) la operatia sau faza considerata i;

2.6.1 Pentru prelucrarea suprafetelor frontale la cota L=100mm.

Suprafetele frontale de capat se prelucreaza prin frezare, operatia precedenta fiind debitarea pe ferestrau circular. Din tab 4.11 [Picos] obtinem:

Rz+S=0,2mm.

r=Δc*L unde:

Δc=0,3.1,5 mm (valoarea specifica a abaterii)

r= abaterea de la planeitate a suprafetei plane de prelucrat a semifabricatului

L= dimensiunea maxima a suprafetei pentru care se calculeaza adaosul

Deci r mm

Adaosul minim pentru frezarea simultana a fetelor frontale este:

2Ap min= 2*0,2+2*0,15=0,7 mm

Toleranta la lungimea de debitare, in trepta 14 de precizie este de 870 mm tab. 2.15 [Picos

0.5mm

Prin urmare adaosul nominal calculat pentru frezarea frontala este:

2Apnom=0,7+1-0,5=1,2mm.

Lungimea nominala pentru debitare este:

Lnom= 100+1,2=101,2 se rotunjeste la Lnom=102mm 0,5

Valoarea reala, recalculata a adaosului nominal este:

2Apnom=102-100=2mm.

Pentru fiecare suprafata Apnom=1mm.

2.6.2 Pentru suprafetele laterale respectand cota L=20 mm

2.6.2.1 Pentru rectificare (operatia precedenta este frezarea)

Rz = mm;

S = 0 mm; (dupa tratamentul termic S se exclude din calcul)

r c*L= 1*20=20mm

Adaosul minim pentru rectificare este:

2Apmin= 2*Rz+2*r mm

Toleranta pentru operatia precedenta, frezarea, conform treptei 10 de precizie este

Tp=84mm

Deci adaosul nominal pentru rectificare este:

2Apnom= 2Apmin+Tp=90+84=174mm

Lungimea nominala pentru frezare va fi:

Lnom=20+0,174=20,174mm

Se rotunjeste Lnom=20,2 mm.

Se va respecta cota la frezare de: L=20,2 0,4

Adaosul de prelucrare la frezare este: Apnom=0,2/2=0,1 mm.

2.6.2.2 Pentru frezare (operatia precedenta este forjarea in matrita)

Rz = mm;

S = 150 mm; (dupa tratamentul termic S se exclude din calcul)

r c*L= 1,5*20=300mm

Adaosul de calcul este:

2Apmin= 2*(125+150)+2*30=610mm

Abaterea inferioara precizie este

Ai=-0,4 mm.

Deci adaosul nominal de calcul este:

2Apnom= 2Apmin+Ai=0,610+0,4=1,01mm.

Lungimea nominala pentru frezare va fi:

Lnom=20,2+1,01=21,21mm

Se rotunjeste Lnom=21,2 mm.

Se va respecta cota la forjare de L=21,2 0,4

Adaosul de prelucrare la frezare este:

Apnom=1/2=0,5 mm.

In concluzie se alege o bara cu sectiunea patrata 25x25 pentru debitarea semifabricatului.

2.7 Calculul regimului de aschiere .

La proiectarea regimurilor de aschiere se stabilesc urmatoarele etape de lucru :

- alegerea masinii unelte

- alegerea sculei aschietoare

- determinarea adancimii, avansului si vitezei de aschiere

- determinarea turatiei de lucru si recalcularea vitezei de lucru si a durabilitatii sculei aschietoare

- determinarea momentului de torsiune si a puterii efective de aschiere

In functie de multitudinea conditiilor de aschiere si in functie de existenta mijloacelor moderne de calcul, regimurile de aschiere se pot determina prin doua metode :

A) metoda clasica consta in determinarea mai intai a durabilitatii cu formule empirice sau prin alegere din normative si apoi a parametrilor regimurilor de aschiere

B) metoda moderna de programare matematica

2.7.1 Calculul regimurilor de aschiere prin metoda clasica

Calculul se va face demonstrativ pentru o singura operatie op 50), iar pentru restul operatiilor, valorile parametrilor reali ai regimului de aschiere se vor stabilii tabelar.

OPERATIA 10 Debitare

Se va realiza intr-o singura faza cu un fierastrau alternativ FA 300

V=100 cd/min

OPERATIA 20 Forjare

In cadrul acestei etape nu are loc indepartare de material prin aschiere ci doar o redistribuire volumica a acestuia.

OPERATIA 30 Tratament termic de recoacere

In cadrul acestei etape nu are loc indepartare de material prin aschiere ci doar o modificare a structurii cristaline a materialului

OPERATIA 40 Frezare

Operatia contine o singura faza (frezarea simultana a capetelor semifabricatului)

Se alege din tab 9.1 o freza cilindrica elicoidala cu diametrul D=60mm. Avind in vedere aceasta recomandare, se alege din STAS 8526, o freza cilindrica cu dinti demontabili armati cu carburi metalice P20, cu diametrul D=63 mm. Lc=60mm; z=8 dinti

t1=1mm.

s1=235mm/min

nf1=375 rot/min

V1=74.18 m/min

OPERATIA 50 Frezare *

*Nota valorile determinate sunt valabile si pentru operatiile 60;70;80

Prelucrarea se realizeaza in doua treceri, asigurand cotele de 8.1 si 21,1

respectiv

a) Alegerea sculei aschietoare

Se alege din tab 9.1 [Vlase] o freza cilindrica elicoidala cu diametrul D=60mm. Avind in vedere aceasta recomandare, se alege din STAS 8526, o freza cilindrica cu dinti demontabili armati cu carburi metalice P20, cu diametrul D=63 mm. Lc=60mm; z=8 dinti

b) Stabilirea adancimii de aschiere

Pentru prima trecere t1=1,4 mm.

Pentru a doua trecere t2=1 mm.

c) Stabilirea durabilitatii economice a sculei aschietoare

Din tab 9.26 [Vlase] se va alege, pentru o freza cilindrica armata cu placute din carburi metalice si diametrul D=63 mm., o durabilitate economica Tec=180min

d) Stabilirea vitezei de avans si a turatiei frezei

Avand in vedere cele stabilite se aleg din tab. 11.5 [Vlase] urmatoarele valori

pentru prima trecere (de degrosare):

viteza de avans Vs=280 mm/min

turatia frezei nf=390 rot/min

puterea consumata Ne=6Kw

din caracteristicile m.u. se alege:

Vs1=235 mm/min

nf= 275 rot/min

pentru a doua trecere (de finisare):

viteza de avans Vs=300 mm/min

turatia frezei nf=500 rot/min

din caracteristicile m.u. se alege:

Vs1=300 mm/min

nf= 475 rot/min

e) Stabilirea vitezei de aschiere

V1=( *D*nf)/1000= ( *63*375)/1000=74,18 m/min (pentru degrosare)

V2=( *D*nf)/1000= ( *63*475)/1000=93,96 m/min (pentru finisare)

f) Verificarea puterii consumate prin aschiere:

Din caracteristicile m.u. se determina puterea acesteia P=7,5KW tab.10.1[Vlase]

Ne<Nmu

Adica 6<7.5 KW

In concluzie, prelucrarile de frezare plana de la operatiile 50,60,70,80

Se pot executa pe o masina de frezatuniversala tip FU1 cu urmatorii parametrii ai regimului de aschiere:

t1=1.4mm.

Vs1=235mm/min

nf1=375 rot/min

V1=74.18 m/min

t2=1 mm.

Vs2=300mm/min

nf2=500 rot/min

V1=93.96 m/min

OPERATIA 90 Strunjire

Operatia presupune strunjire pe strung normal SN 400x1000

Se utilizeaza cutit prevazut cu placuta din carburi metalice deci Vmax=70m/min

N=V*1000/ (π*d)= 70*1000/ (π*16)=1392,23 rot/min

Se adopta din gama de turatii a masinii n=1250 rot/min

S=0.1 mm/rot

OPERATIA 100 Frezare

Se realizeaza pe centru de prelucrare cu comanda numerica, regimul de aschiere este stabilit conform programului; reglarea turatiilor si avansurilor se face continuu hidraulic. Se utilizeaza freza deget 15x35 din otel rapid deci Viteza de aschiere va fi limitata la 25 m/min.

OPERATIA 110 Tratament termic

In cadrul acestei etape nu are loc indepartare de material prin aschiere ci doar o modificare a structurii cristaline a materialului obtinand duritati de 63-65 HRC

OPERATIA 120 Redresare

Presupune aducerea in cote a piesei tupa tratamentul termic, ce poate duce la mici deformatii spatiale ale materialului.

OPERATIA 130 Rectificare

Operatia se realizeaza pe un system flexibil de prelucrare cu comanda numerica tip Mazak ce poate dezvolta puteri pana la 50Kw si turatii pana la 60000 rot/min.

Regimul de aschiere se stabileste dupa program, asigurand V=25m/sec

Sl=0,005 mm/rot; St=0,003 mm.

OPERATIA 140 Rectificare

Operatia se realizeaza pe un sistem flexibil de prelucrare cu comanda numerica tip Mazak ce poate dezvolta puteri pana la 50Kw si turatii pana la 60000 rot/min.

Regimul de aschiere se stabileste dupa program, asigurand V=25m/sec

Sl=0,005 mm/rot; St=0,003 mm.

OPERATIA 150 Ascutire

Se face dupa rectificare pe masina de ascutit urmarind sablonul in fanta de lumina. Ascutirea se face manual, regimul de lucru fiind stabilit in functie de caracteristicile masinii si ale pietrei abrazive, asemanator rectificarii dintr-o singura trecere astfel

n=2000 rot/min

V=( π*d*n)/1000=94 m/min

S=0,05mm/rot

OPERATIA 160 Marcare

Nu presupune regim de aschiere.

OPERATIA 170 Control final

Nu presupune regim de aschiere.

2.8 Calculul normei tehnice de timp

Norma tehnica de timp este durata necesara pentru executarea unei operatii in conditii tehnico-organizatorice determinate si cu folosirea cea mai rationala a tuturor mijloacelor de productie.

In norma tehnica de timp intra o suma de timpi astfel:

Tn = Tb + Ta + Ton + Td + T pi / n [min];

In care :

Tn - timpul normat pe operatie;

Tb - timpul de baza (tehnologic de masina);

Ta - timpul auxiliar (ajutator);

Ton - timpul de odihna si necesitati firesti;

Td - timpul de deservire thnica si organizatorica;

Tpi - timpul de pregatire-incheiere;

n - lotul de piese care se prelucreaza la aceiasi masina in mod continuu;

Suma dintre timpul de baza si timpul auxiliar se numeste timp efectiv sau timp operativ.

Timpul de baza se poate calcula cu relatia:

Tb = (( L + L1 + L2 ) / S * n ) * i [min];

In care:

L - lungimea de strunjire sau gaurire [mm];

L1 - lungimea de angajare a sculei (0.5.3);

L2 - lungimea de iesire a sculei (1.4)mm;

i - numarul de treceri;

n - numarul de rotatii pe minut;

S - avansul in mm/rot;

In practica norma tehnica de timp se stabileste prin normare in prezenta normatorului. Procesul consta in cronometrarea tuturor operatiilor (pregatire, reglarea masinii, prindere in dispozitiv, aschierea propriuzisa conform regimului trecut in planul de operatii,desprinderea din dispozitiv) la care se adauga un procent de 10% din timpul total rezultat.

Aceasta metoda va fi aplicata tuturor operatiilor, cu exceptia operatiei 50 unde norma tehnica de timp se va calcula pe cale matematica respectand normativele definite pe cale empirica.

OPERATIA 10 Debitare

Tn=2min.

OPERATIA 20 Forjare

In cadrul acestei etape nu are loc indepartare de material prin aschiere ci doar o redistribuire volumica a acestuia.

Tn=4,7 min

OPERATIA 30 Tratament termic de recoacere

Tn=600 min pentru tot lotul de 5000 de piese

In cadrul acestei etape nu are loc indepartare de material prin aschiere ci doar o modificare a structurii cristaline a materialului

OPERATIA 40 Frezare

Operatia contine o singura faza (frezarea simultana a capetelor semifabricatului)

Se alege din tab 9.1 [Vlase] o freza cilindrica elicoidala cu diametrul D=60mm. Avind in vedere aceasta recomandare, se alege din STAS 8526, o freza cilindrica cu dinti demontabili armati cu carburi metalice P20, cu diametrul D=63 mm. Lc=60mm; z=8 dinti

Tn=3,8 min

OPERATIA 50 Frezare

Alegerea sculei aschietoare

Se alege din tab 9.1[Vlase] o freza cilindrica elicoidala cu diametrul D=60mm. Avind in vedere aceasta recomandare, se alege din STAS 8526, o freza cilindrica cu dinti demontabili armati cu carburi metalice P20, cu diametrul D=63 mm. Lc=60mm; z=8 dinti

Timpul de baza

Tb=(l+l1+l2)*i/Vs

l1=12 mm. Tab12.2 [Vlase]

l2=3mm.

l=20.2 mm.

Tb=(20.2+12+3)*1/235=0.141 min

Din normative se aleg urmatorii timpi ajutatori:

ta11=1.25 min tab12.14 [Vlase]

ta12=0.1 min. tab12.21 [Vlase]

ta2=0.7 min. tab12.30 [Vlase]

ta3=0.15 min. tab 12.31 [Vlase]

ta4= 0.016 min tab 13.32 [Vlase]

Ta= ta11+ta12+ta2+ta3+ta4=2.216 min.

Timp de deservire tehnica

Tdt= Tb*5.5/100=0.007 min.

Timp de deservire organizatorica

Tdo=(Tb+Ta)*1.2/100= (0.141+2.216)*1.2/100=0.028 min.

Timp de odihna si necesitati firesti

To= (Tb+Ta)*3/100= (0.141+2.216)*3/100=0.070 min.

Timp de pregatire incheiere

Tpi=18+2.5+9=29.5 min.

Timpul normat va fi:

Tn=Tb+Ta+Tdt+Tdo+To+Tpi/n=0.141+2.216+0.007+0.028+0.070+29.5/5000

Tn=2.34 min.

Intrucat prelucrarea presupune doua treceri rezulta un timp total pe prelucrare

Tn 4,68 min.

OPERATIA 60 Frezare

Alegerea sculei aschietoare

Se alege din tab 9.1 [Vlase] o freza cilindrica elicoidala cu diametrul D=60mm. Avind in vedere aceasta recomandare, se alege din STAS 8526, o freza cilindrica cu dinti demontabili armati cu carburi metalice P20, cu diametrul D=63 mm. Lc=60mm; z=8 dinti

Tn=4,2 min.

OPERATIA 70 Frezare

Alegerea sculei aschietoare

Se alege din tab 9.1 [Vlase] o freza cilindrica elicoidala cu diametrul D=60mm. Avind in vedere aceasta recomandare, se alege din STAS 8526, o freza cilindrica cu dinti demontabili armati cu carburi metalice P20, cu diametrul D=63 mm. Lc=60mm; z=8 dinti

Tn=4,5 min

OPERATIA 80 Frezare

Alegerea sculei aschietoare

Se alege din tab 9.1 [Vlase] o freza cilindrica elicoidala cu diametrul D=60mm. Avind in vedere aceasta recomandare, se alege din STAS 8526, o freza cilindrica cu dinti demontabili armati cu carburi metalice P20, cu diametrul D=63 mm. Lc=60mm; z=8 dinti

Tn=4,6 min

OPERATIA 90 Strunjire

Tn=5,2 min

OPERATIA 100 Frezare

Tn=4,7 min

OPERATIA 110 Tratament termic

Tn=3050 min pentru intreg lotul de 5000 bucati

OPERATIA 120 Redresare

Tn=3,1 min

OPERATIA 130 Rectificare

Tn=6,3 min

OPERATIA 140 Rectificare

Tn=5,8 min

OPERATIA 150 Ascutire

Tn=4,6 min

OPERATIA 160 Marcare

Tn=0,1 min.

OPERATIA 170 Control final

Determinarea variantei tehnologice optime

La determinarea variantei tehnologice optime se va tine cont de realizarea calitatii si preciziei impuse prin prelucrarile prezentate, in conditiile asigurarii unui cost minim al prelucrarii.

Aceste deziderate se traduc matematic in ecuatiile ce formeaza sistemul :

![]() S Tei Yi

Timp Timp = Toleranta impusa

S Tei Yi

Timp Timp = Toleranta impusa

S Rei Yi Rimp Rimp = Rugozitatea impusa

S Ci Yi = min Yi = variabila bivalenta atasata procedeului "i"

Yi = 1 sau 0

S Yi = 1

Pentru exemplificare, succesiunea rationamentelor fiind identica in orice situatie; la prelucrarea prin frezare operatia 40 avem de ales intre doua procedee:

Y1 - frezare pe masina de frezat universala

Y2 - frezare pe masina de frezat si alezat

Pentru adoptarea deciziei, trebuie studiat sistemul :

![]() Te1 Y1 + Te2

Y2 Tp1

Te1 Y1 + Te2

Y2 Tp1

Re1 Y1 + Re2 Y2 Rp1

C1 Y1 + C2 Y2 = min

Y1 = 1 sau 0

Y1 = 1 sau 0

Dar Tp = ; Rp = , deci practic criteriile asigurarii preciziei si calitatii suprafetei sunt nesemificative, pentru adoptarea variantei tehnologice optime ramanand in competitie doar criteriul asigurarii costului minim al prelucarii.

2.9.1 Costul prelucrarii prin frezare pe masina de frezat universala

Costul prelucrarii se poate calcula cu o precizie suficienta, pentru aprecierea eficientei economice a unei variante de proces tehnologic, dupa relatia :

C = Cs + Ca + Ci + Cr + Ce + Csd (bani /prelucrare , bani/bucata) in care:

Cs - reprezinta cheltuielile efectuate cu retibutia muncitorului care lucreaza pe un utilaj la care ne referim, in bani/prelucrare sau bani/bucata;

Ca - cheltuieli efectuate cu amortizarea utilajului in bani/bucata;

Ci - cheltuieli efectuate cu intretinerea utilajului in bani/bucata;

Cr - cheltuieli efectuate cu reparatia utilajului in bani/bucata;

Ce - cheltuieli efectuate cu energia de actionare a utilajului in bani/bucata;

Csd - cheltuieli efectuate cu proiectarea, realizarea, exploatarea si reparatia SDV-urilor, in bani/bucata.

2.9.1.1 Cheltuieli efectuate cu retibutia muncitorului

Se calculeaza cu urmatoara relatie simplificata:

Cs = ks tbuc Re , bani/bucata; in care:

ks - reprezinta un coeficient a carui valoare este functie de gradul de universalitate al utilajului;

t buc - norma tehnica de timp , in min/bucata;

Rt - retributia tarifara corespunzatoare categoriei de complexitate a prelucrarii, efectuata de muncitor pe utilajul si la operatia respectiva in bani/minut ;

ks - 1.2 tab.3.10.1 [Draghici] ;

Rt - 14250 tab. 3.10.1 [Draghici] ;

t buc = 2.3 min;

Cs = 1.2 * 2.3 * 14250 = 39 330 bani/bucata ;

2.9.1.2 Cheltuieli efectuate cu amortizarea utilajelor

Se calculeaza cu urmatoarea relatie :

Ca = ![]()

![]() , bani/bucata , in care :

, bani/bucata , in care :

Vu - valoarea utilajului in lei;

A - cota medie anuala de amortizare in %;

ns - numarul de piese executate simultan;

Vu = 500 000 000 lei;

A = 9.6;

g ![]()

ns = 1;

Ca = ![]() = 53 333.3

bani / bucata;

= 53 333.3

bani / bucata;

2.9.1.3 Cheltuieli efectuate cu intretinerea utilajului

Se calculeaza cu relatia :

Ci = (3+ 0.065k ![]() ) t buc / ns , bani / bucata;

in care :

) t buc / ns , bani / bucata;

in care :

k- reprezinta un coeficient de complexitate constructiva a utilajului ;

G - masa utilajului in Kg;

k= 0.75 tab.3.10.3 [Draghici];

G = 2.2 tone = 2200 Kg;

t buc = 2.3 min;

ns = 1;

Ci = 3

+ 0.065 * 0.75 * ![]() * 2.3/1 =

4.42

* 2.3/1 =

4.42

Ci = 4.42 bani/bucata;

Se calculeaza cu urmatoarea relatie :

Cr = 0.228 * k ![]() * t buc / ns , bani/ bucata, in care:

* t buc / ns , bani/ bucata, in care:

k - reprezinta un coeficient de complexitate constructiva a utilajului;

G - masa utilajului in Kg;

Cr = 0.228 * 0.75 * ![]() * 2.3 / 1

=>

* 2.3 / 1

=>

Cr = 4.98 bani/bucata;

2.9.1.5 Cheltuieli efectuate cu energia electrica de actionare a utilajului

Se calculeaza cu relatia urmatoare:

Ce = (1.2 * Pef * t bm + * P * ta) Cme / 0.6 , bani /bucata, in care:

Pef - reprezinta puterea efectiva la scula (Pef = 0.7 P), in Kw;

= raportul dintre puterea nominala si puterea de mers in gol a motorului electric (valoarea acestui raport este data in tab. 3.10.4 [Draghici];

P = puterea nominala a motorului electric , in Kw;

ta - timpul auxiliar in min / bucata;

Cme - costul mediu al energiei electrice , in lei/min;

Aceste cheltuieli pot fi calculate si dupa urmatoarea relatie simplificata:

Ce = (0.7 + 0.33 ) P t buc / ns , bani / bucata;

= 0.065 tab. 3.10.4. [Draghici] ;

P = 7.5 Kw ;

Ce = (0.7 + 0.33 * 0.065)* 7.5 * 2.3/1 = 12.44 bani/ buc;

Ce = 12.44 bani/bucata;

2.9.1.6 Cheltuieli efectuate su scule si dispozitive

Se calculeaza cu relatia:

Csd = (Ncsg * ki* n * k * k t buc + krd * Pd / 0.5*Td) t buc , bani / bucata;

In care: Ncsg - reprezinta norma

grupata a costului mediu al unui minut de exploatare a sculelor fabricate in

Ncsg = 6.6 tab. 3.10.5 Draghici];

n = numarul de scule cu care se lucreaza simultan

n = 1;

k t buc = coeficient egal cu 0.85;

krd = coeficient care tine seama de cheltuielile efectuate cu intetinerea si reparatia dispozitivelor si sculelor ;

krd = 1.3;

Pd = costul dispozitivelor si a sculelor auxiliare necesare pentru echiparea masinii , in lei, care atunci cand nu se dispune de valori exacte se poate aproxima in functie de valoarea masinii unelte.

Pd = md * V , md - fiind un coeficient determinat functie de modul de actionare al dispozitivului ; conform tab.3.10.6 [Draghici];

md

Td = durata medie de utilizare pentru dispozitive si scule, in ore efective.

Td = 8000 ore tab. 3.10.7 [Draghici];

Csd = (6.6 * 0.85 + 1.3 * (500000/0.5 * 8000))*2.3 =

Csd = 386.65 bani/bucata;

Costul prelucrarii :

C = Cs + Ca + Ci + Cr + Ce + Csd = 39 330 + 53 333.3 + 4.42 + 4.98 + 12.44 + 386.65 =>

Cp = 93 071.8 bani / bucata ;

2.9.2 Costul prelucrarii prin frezare pe masina de frezat si alezat

Cs = ks * t buc * Rl;

Cs = 1.2 * 2.3 * 19 600 = 54 096

Din acestea rezulta ca prelucrarea de frzare se poate realiza pe masina de frezat universala.

In mod analog se calculeaza costul minim al prelucrarii si pentru restul operatilor.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 6447

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2026 . All rights reserved